En la construcción del tramo atirantado del tablero del Puente de la Constitución de 1812 sobre la Bahía de Cádiz se han realizado una serie de maniobras especiales distintas a la del izado e instalación repetitiva de la dovela modulada de 20m de longitud. En este artículo se describen estas maniobras, que consisten en el paso por pilas del tablero, el cierre en clave del tablero en el vano principal, la instalación de la dovela extrema del tablero y la conexión entre el tramo atirantado y el viaducto de hormigón.

There have been several manoeuvres other than the typical segment erection during the construction of the 1812 Constitution cable-stayed bridge over Cadiz Bay. These outstanding manoeuvres are: arrival to the first piers, main span deck closure, last segment erection, and connection between the stayed section and the approach viaduct on Puerto Real.

En la construcción del tablero del tramo atirantado del Puente de la Constitución de 1812 sobre la Bahía de Cádiz se han realizado una serie de maniobras singulares para resolver todos aquellos aspectos de la construcción que no podían solventarse mediante el proceso cíclico de izado y montaje de dovelas [1,2]. Estas maniobras han exigido el desarrollo de una ingeniería y unos medios auxiliares distintos a los utilizados en el resto del tablero. En este artículo se describen las 4 principales maniobras de estas características. Su orden es cronológico, en el que se desarrollaron durante la obra. La primera es el montaje del tablero pasando por las primeras pilas de retenida; en esta operación era la propia pila la que impedía el izado de la dovela correspondiente por coincidir su situación en planta. La segunda es el cierre de los tableros en voladizo en el centro del vano principal, donde la dificultad principal provenía de la extraordinaria longitud de los voladizos a unir. La tercera corresponde a la instalación de la dovela extrema del tablero que apoya sobre la primera pila del tramo atirantado; esta dovela, de longitud y peso superiores al doble de los correspondientes a las dovelas típicas, no cuenta con ningún atirantamiento que facilite su instalación. Y, finalmente, la conexión del tablero atirantado al tablero de hormigón pretensado del viaducto de acceso; la diferencia de materiales a conectar y de los sistemas de ejecución de ambos tramos ha ocasionado también importantes cuestiones a resolver en el proceso de ejecución.

La colocación de las primeras dovelas, que también constituyeron maniobras diferentes al izado estándar de piezas, se describe en [3].

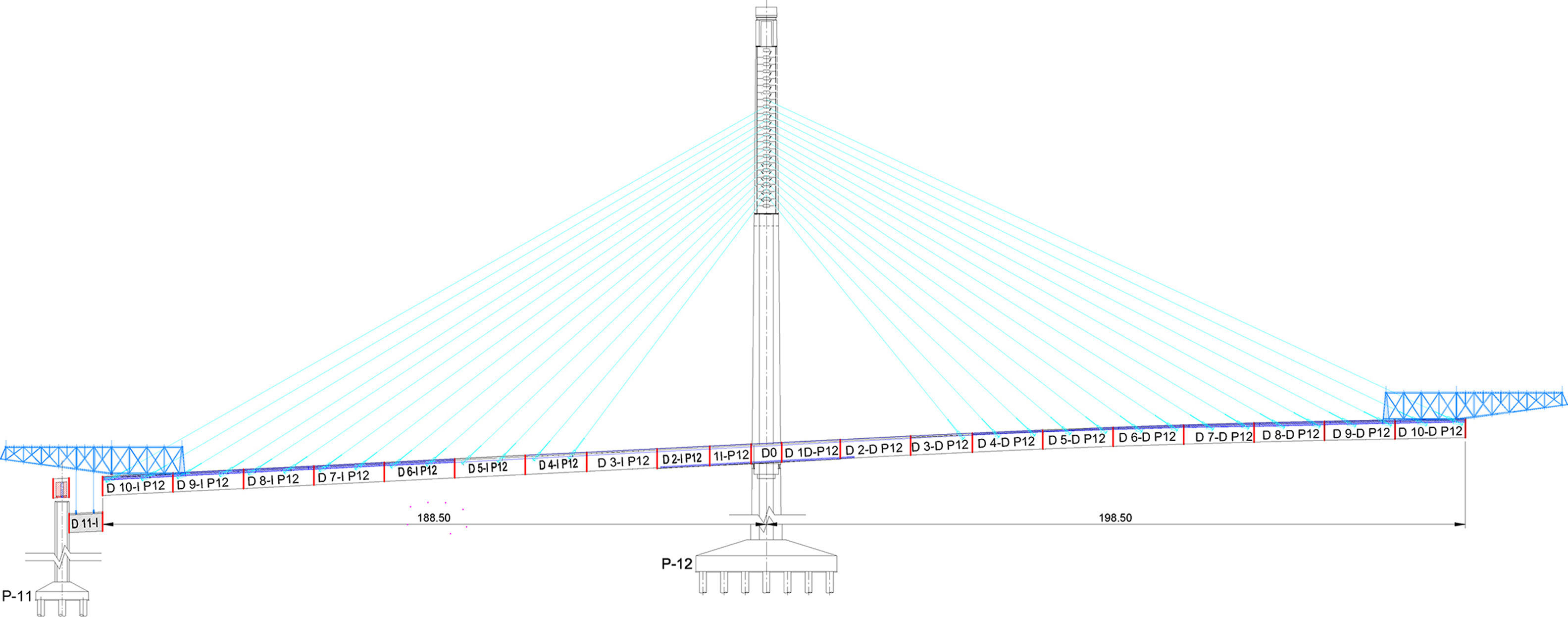

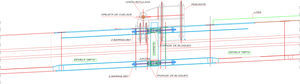

2Paso por las primeras pilas2.1Planteamiento generalLa llegada a las pilas 11 y 14 fue la primera de las maniobras singulares que se acometieron en la construcción del tramo atirantado del Puente de la Constitución de 1812 sobre la Bahía de Cádiz. Supuso además un hito importante, pues el voladizo se apoyó y el desequilibrio del mástil dejó de ser el condicionante fundamental del proceso constructivo [3]. El puente, en definitiva, entró en una fase de construcción más segura, pues el tablero ya no se comportaba como un balancín (fig. 1).

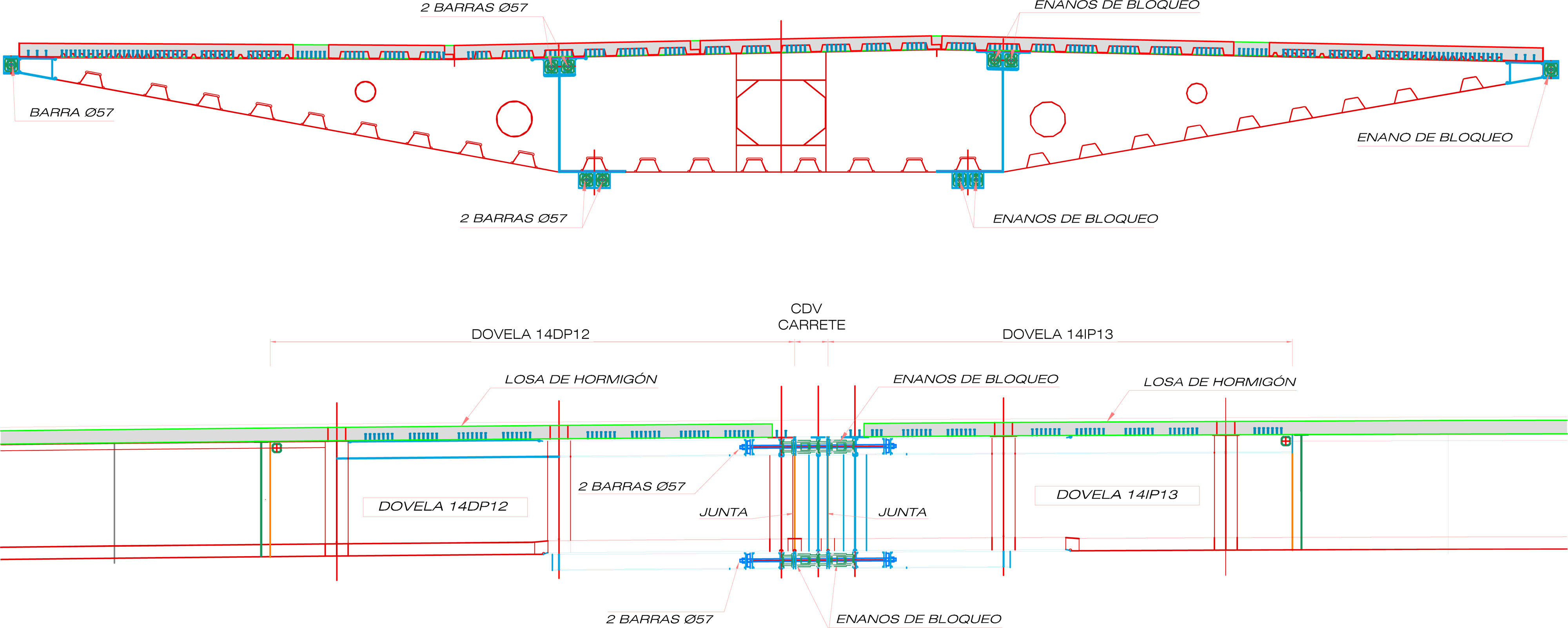

La filosofía general de la maniobra consistió en llegar con el tablero en voladizo hasta la pila, donde estaba esperando una dovela corta, de 5,4m de longitud, a la que se empotraba con la ayuda de una estructura metálica auxiliar. Con todos los movimientos relativos impedidos, se procedía a soldar la unión. Para contrarrestar la reacción negativa que aparecía en el apoyo en pila y evitar dimensionar un anclaje a tracción, se colocaba un lastre.

Como todo este proceso iba a durar varias semanas, para dimensionar la maniobra y todos los elementos auxiliares empleados no se redujo la acción del viento, sino que se consideró la definida en la IAP-98 para situaciones de construcción (Cr=0,84). Respecto a los esfuerzos térmicos, se adoptó la variación térmica completa considerada en la IAP-98 para elementos mixtos.

Por otra parte, y para asegurar el perfecto encaje geométrico de la unión, se hizo un cuidadoso montaje en blanco del conjunto de las 2 dovelas a unir —la que esperaba situada en la cabeza de la pila y la dovela extrema del voladizo construido— con la estructura metálica auxiliar que se empleó para materializar el bloqueo.

En la llegada a las pilas de retenida se distinguían 4 fases:

- •

Preparación de la cabeza de la pila de retenida.

- •

Izado de la última dovela del voladizo.

- •

Izado de la dovela de pila.

- •

Recolocación y bloqueo.

El orden en que se realizaron la segunda y tercera de las actividades anteriores fue diferente en el caso de la pila tierra (P14) y la de mar (P11), pues dependió del orden y ritmo de fabricación de las dovelas implicadas. El izado de la dovela 0P11 fue previo a la instalación de la última pieza del voladizo izquierdo de P12, mientras que en el caso de la pila14 se colocó antes la dovela final del voladizo derecho de P13 y a continuación se izó 0P14.

2.2Preparación de la cabeza de las pilas de retenidaComo se ha dicho, en las pilas de retenida se colocaba una dovela de pequeña longitud que permitía dar continuidad al tablero al llegar a la pila. Esta dovela y el voladizo del tablero al que se tenía que unir debían estar perfectamente alineados para proceder al bloqueo y posterior soldadura, y aunque el proyecto indicaba que en la fase previa al bloqueo las 2 dovelas estarían en continuidad, se decidió dotar a la dovela de pila de un mecanismo de regulación que permitiera corregir la posición de esta ligeramente para alinearla con el voladizo (fig. 2). La posición final de la dovela de pila estaba condicionada por la del extremo del voladizo y no era posible dar ningún quiebro entre ellas, pues habían sido objeto de un riguroso montaje en blanco, conjuntamente con la estructura metálica de bloqueo, que aseguraba el éxito de la maniobra.

Para ello, en la cabeza de la pila de retenida se colocaron 2 parejas de gatos (elementos de regulación) sobre los que se depositaba la dovela de pila y que permitían desplazar la pieza en las 3 direcciones del espacio y girarla según los 3 ejes para llevarla a la posición que permitiera la soldadura con el voladizo (fig. 2). Este sistema se describe con más detalle en [4].

Se hormigonó una meseta, sobre la que se colocaban los gatos en los que se depositó la dovela de pila. Estos gatos, que eran los mismos que se emplearon para posicionar las dovelas 0P12 y 0P13, permitían el movimiento en las 3 direcciones del espacio.

Si la recolocación de la dovela de pila para alinearla con el extremo del voladizo superaba los movimientos o giros que podían darse con los gatos de la cabeza de pila que sustentaban la pieza, se había previsto que el carro de izado de dovelas volviera a coger la dovela y la recolocara. Ahora bien, esta maniobra debía hacerse antes de colocar el lastre en la dovela de pila —pues el carro de izado no podía hacer frente a esta carga adicional— y previamente a instalar los tirantes de la última dovela, pues estos interferían con los «brazos abatibles» del carro [4].

2.3Izado de la dovela de pilaLas dovelas de pila se colocaron en su posición sobre los gatos descritos en el apartado anterior con el carro de izado de dovelas que, situado en la misma posición desde la que se subía la última dovela del voladizo, izaba una u otra en función de la disponibilidad.

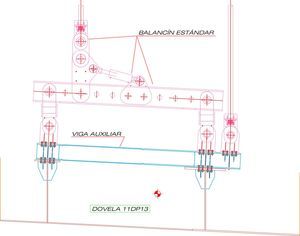

Para izar estas dovelas, que como ya se ha dicho tenían una longitud de 5,40m —muy inferior a las de las dovelas tipo—, se empleó una viga de izado especial (fig. 3), pues debido a su corta longitud solo tenía un diafragma, y no podía emplearse el balancín de regulación estándar, descrito en [4]. De esta forma, la dovela se pudo subir con 4 unidades de izado, manteniendo todos los criterios de redundancia.

Para minimizar los trabajos en altura las dovelas de pila se izaban con la ferralla de la losa de fondo colocada, los apoyos definitivos y cuñas colgados, las barandillas laterales y una cierta cantidad de lastre, en función del peso real de cada dovela (eran distintas 0P11 y 0P14), hasta llegar a la capacidad de izado del carro.

El carro de izado colocaba las dovelas de pila sobre los 4 gatos, con el eje del mamparo desplazado respecto al eje de la pila 10cm, y estos procedían a colocarla en su posición teórica (planta, giro longitudinal y giro transversal) con la mayor precisión posible, manteniendo los 10cm de desplazamiento longitudinal. Se colocaban las tuercas de seguridad de los gatos y se soldaban a la dovela los frenos que topan contra el rehundido de la pila y funcionan como bloqueos mecánicos tanto en sentido transversal como longitudinal.

La razón de colocar la dovela de pila 10cm alejada de su posición final era permitir todos los alargamientos térmicos del tablero y los movimientos longitudinales de viento mientras se acometían todas las tareas previas al bloqueo y conexión que se exigían en el proceso constructivo: hormigonado de losas de fondo, tesado de tirantes, colocación de losas y varios retesados en el tablero, además del relleno del lastre en la dovela de pila, necesario para evitar reacciones de tracción tras la conexión.

Así pues, con la dovela perfectamente posicionada y con los movimientos horizontales impedidos, se procedió a rellenar la primera fase del lastre.

2.4Izado de la última dovela del voladizoLa última dovela del voladizo se izó con la estructura metálica que iba a emplearse en el bloqueo ya colocada sobre ella (fig. 4). Este pescante se situó sobre la dovela ya embulonado en la orejeta trasera, y para que no interfiera con los distintos elementos se colocó apuntalado en una posición bastante vertical.

Esta última dovela del voladizo se fabricó con un sobrelargo de 50cm en el extremo contrario a la pila de retenida para regularizar las longitudes del voladizo antes de llegar a la pila, por lo que antes de proceder a su izado y posterior conexión fue preciso cortarla. Este sobrelargo sirvió también para dar un pequeño quiebro y corregir la alineación en planta, pues el tablero se había desviado muy ligeramente durante la construcción de los 200m de voladizo. Este corte, por tanto, fue oblicuo.

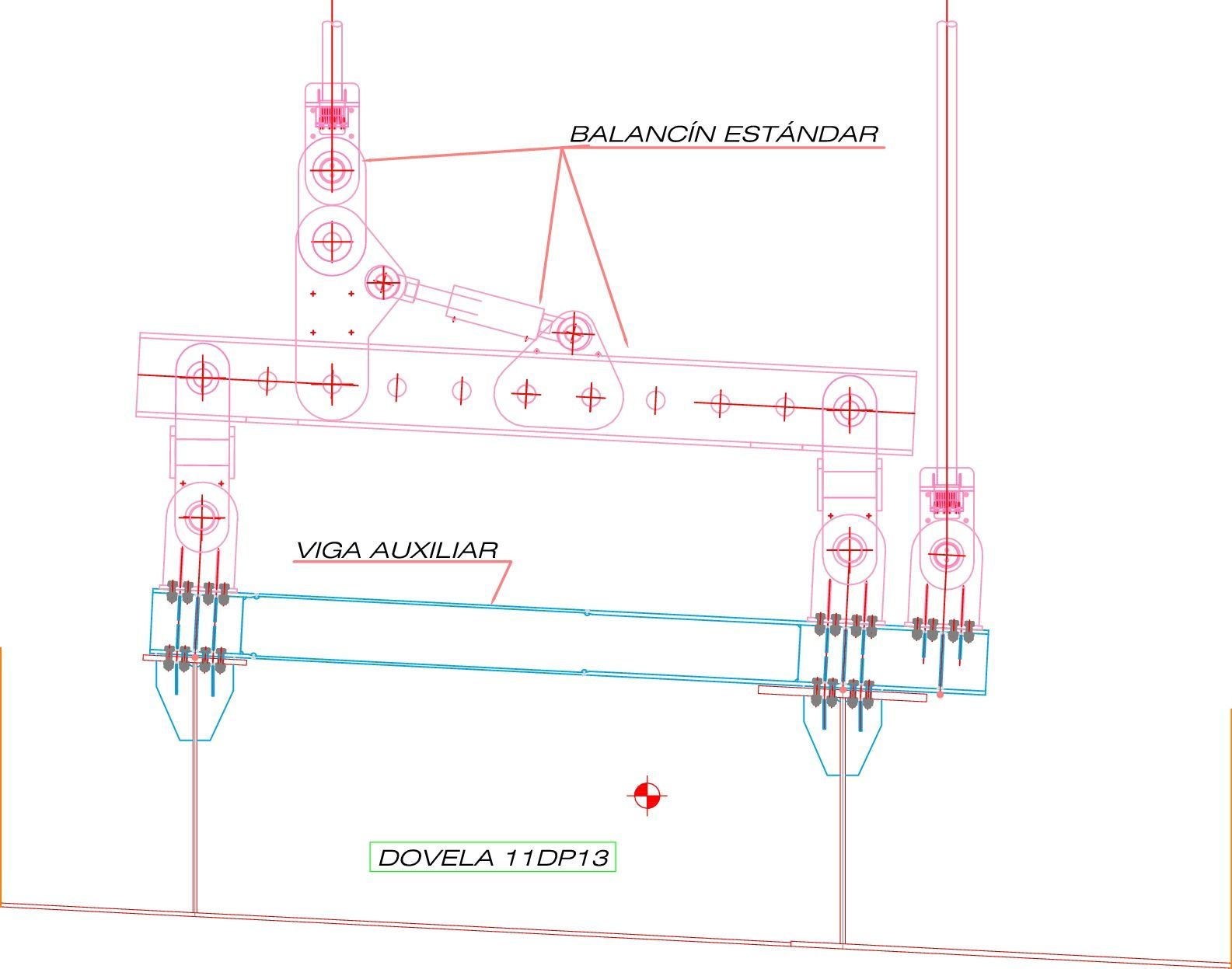

Para el izado de esta dovela se empleó una viga auxiliar (fig. 5), pues como esta pieza solo tiene 2 diafragmas debido a su corta longitud, no pudo izarse empleando el sistema habitual [4]. De esta forma, la dovela se subió empleando 4 unidades de izado, con el balancín estándar, de forma que el centro de gravedad coincidía con el de izado, y podían mantenerse los criterios de redundancia establecidos.

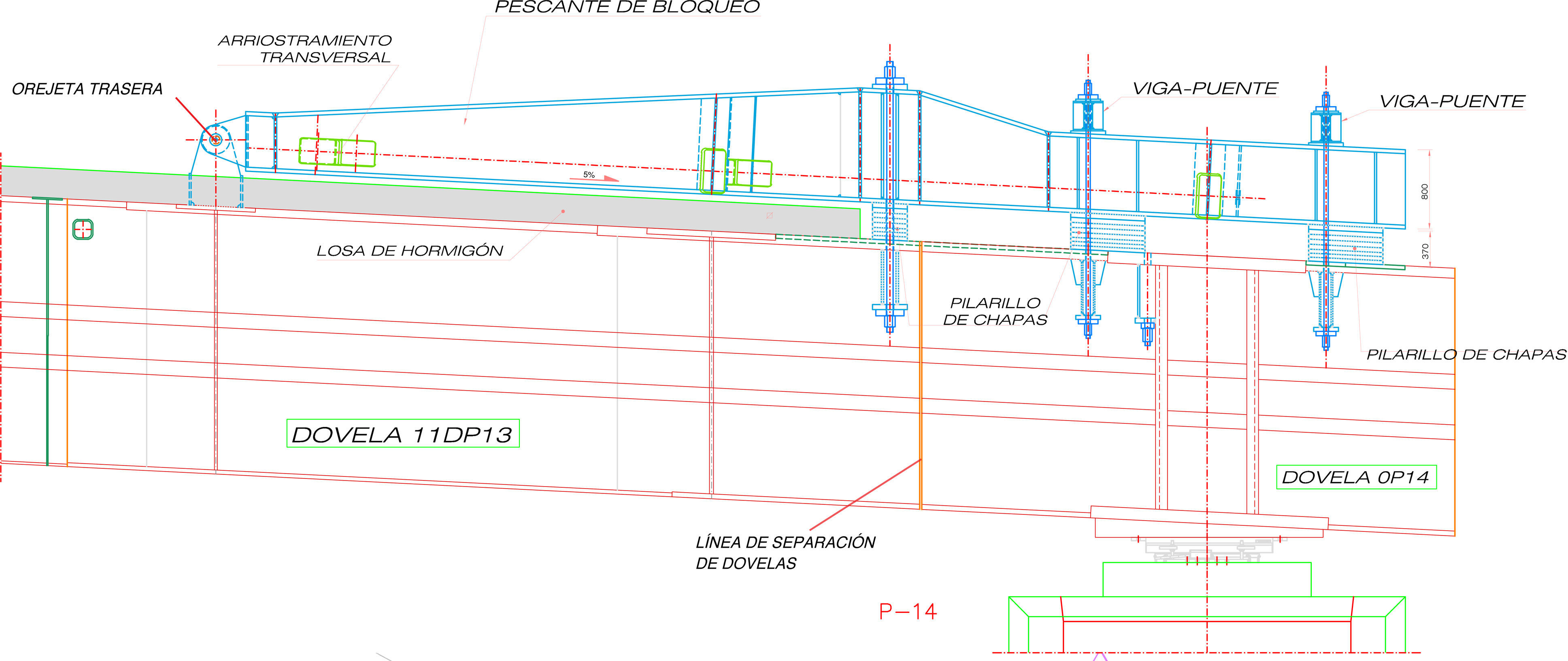

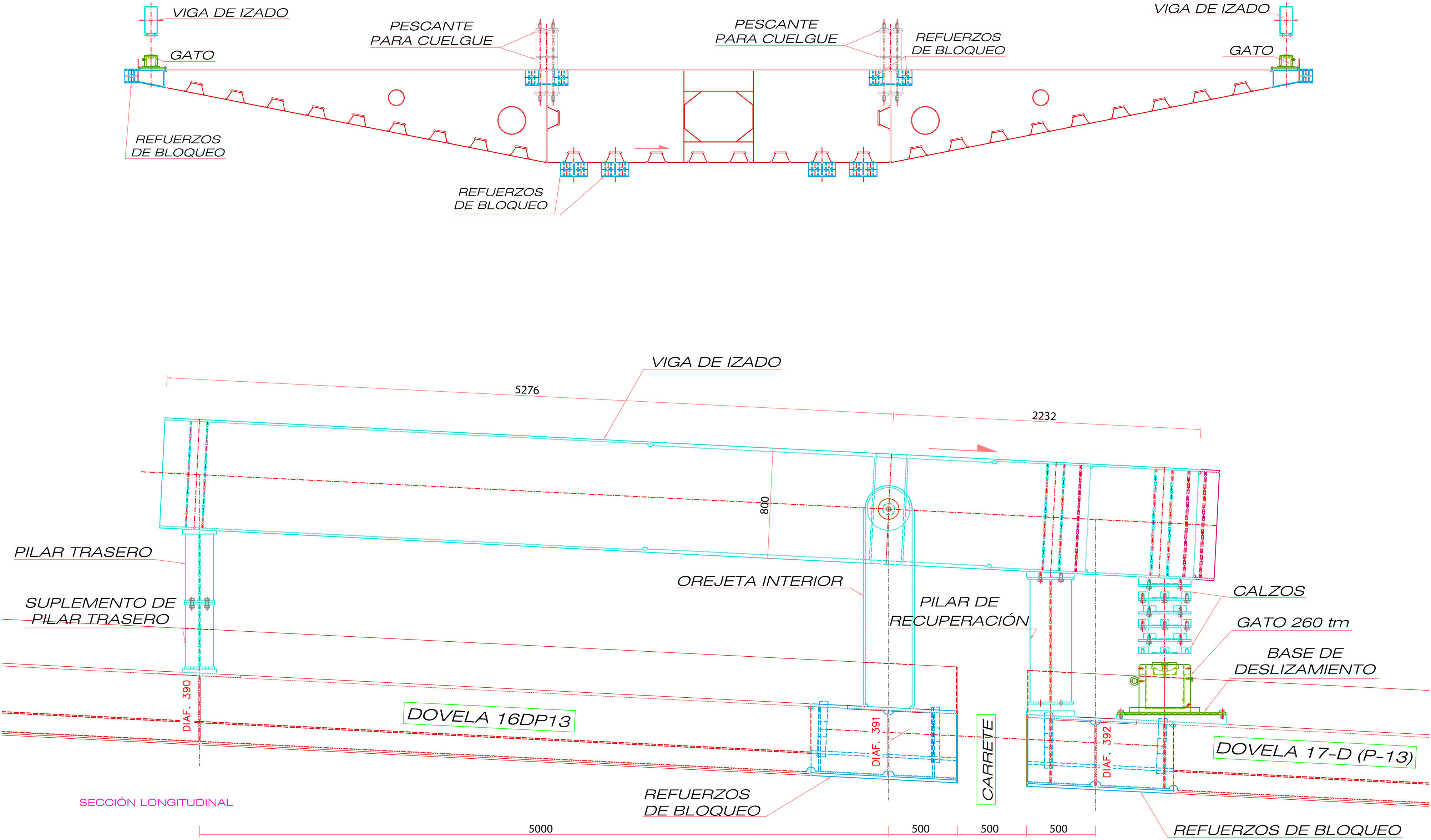

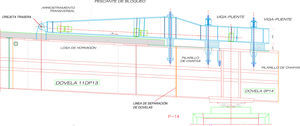

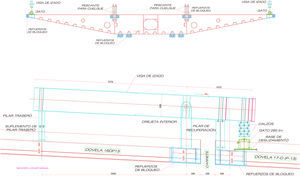

2.4.1Descripción del pescante de bloqueoEl pescante de bloqueo estaba constituido por 2 vigas longitudinales armadas, de canto variable y 12m de longitud, arriostradas entre sí por una celosía de perfiles tubulares para hacer frente a las acciones transversales e impedir los movimientos relativos entre ellas (fig. 6).

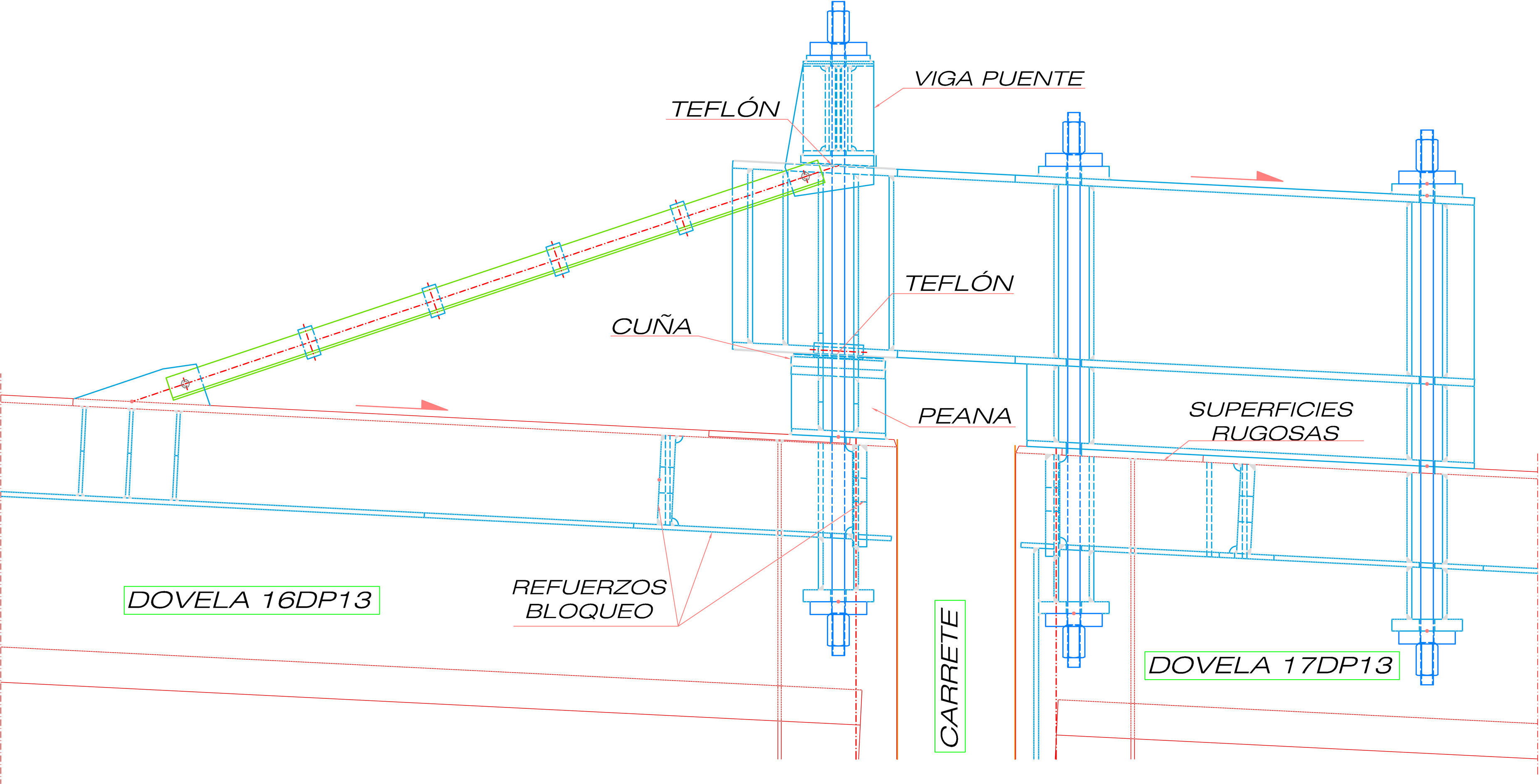

Estas vigas se vinculaban a cada una de las dovelas en 2 puntos, de manera que quedaban empotradas en ellas. En el caso de la dovela de pila, la vinculación se realizaba mediante 2 vigas puente dispuestas a cada lado del eje del mamparo, ancladas con barras de pretensado. El anclaje mediante las vigas puente permitía una cierta flexibilidad en la posición de la dovela de pila respecto al extremo del voladizo. La vinculación a la dovela del voladizo se realizaba con una línea de barras de pretensado y un embulonado trasero, facilitando este último la construcción.

2.5Acople y bloqueoCon la última dovela del voladizo completamente terminada, y la dovela de pila en su posición teórica sobre gatos, podía verse fácilmente cuál era la posición relativa entre ellas. Todavía sin desplazar la dovela de pila a su posición definitiva (estaba 10cm alejada del voladizo) y con la ayuda de los gatos que la sustentaban, se quitaron los frenos y se recolocó para dejarla en situación de soldadura (chapas alineadas y gaps apropiados) con el extremo del voladizo.

A continuación se inmovilizó la dovela de pila y se procedió a hormigonar las mesetas de mortero de los apoyos definitivos. Se completó el lastrado de la dovela de pila, que no podía hacerse antes pues los gatos no podían hacer frente a la carga total y era preciso que colaboraran los apoyos definitivos.

Seguidamente se retiraron los frenos de la dovela de pila y se desplazó longitudinalmente los 10cm que estaba retranqueada hasta llegar al borde del voladizo. Este desplazamiento se hizo ya sobre los apoyos definitivos, que se habían instalado con un preset de 10cm. Inmediatamente después se abatió el pescante (fig. 7), se pretensaron todas las barras que lo fijaban a las 2 piezas a unir y se retiraron los gatos verticales. De esta forma quedó materializado el bloqueo, momento en el cual comenzó la soldadura.

Esta operación de bloqueo se hizo a primera hora de la mañana, para que la temperatura fuera aproximadamente la misma que la que había cuando se midió la longitud del voladizo y se determinó la magnitud a cortar en la última dovela. Si no se hubiera hecho así, el mamparo del tablero para el apoyo en pila habría quedado descentrado respecto al eje de esta.

3Cierre del tablero en el vano central3.1IntroducciónEl Puente de la Constitución de 1812 sobre la Bahía de Cádiz tiene un vano principal sobre el canal de navegación de 540m. Para el cierre del tablero en el centro de este vano se utilizó una novedosa tecnología en España, ya implementada con anterioridad en algunos puentes atirantados con vanos de grandes luces, como el Sutong Bridge o el Edong Bridge, en el Extremo Oriente. Aquí se describe el método utilizado para el bloqueo y cierre de ambos extremos en voladizo que permitió realizar la operación, una de las más importantes en este tipo de puentes, con unos medios muy reducidos y de forma rápida, sencilla y controlada.

3.2Descripción conceptualHabitualmente para el cierre en clave de tableros en voladizo se procede, cuando los extremos de los 2 semitableros han llegado a la situación final y se encuentran muy próximos, a realizar un bloqueo de estos extremos de forma que se imposibiliten todos los movimientos relativos entre ambos (traslaciones y giros). Una vez fijados los extremos, y de acuerdo con la medida final del espacio entre ellos, se prepara la dovela de cierre, se instala entre los 2 extremos (con la dificultad añadida de hacerlo con los bloqueos ya dispuestos) y se suelda a los 2 semitableros. Todas estas operaciones requieren un periodo de tiempo considerable, por lo que las acciones que definen el bloqueo, según la normativa vigente, corresponden a largos periodos de recurrencia y son de gran magnitud. En nuestro caso, las grandes dimensiones del tablero y de los voladizos obligan también a que el bloqueo con este sistema sea de gran potencia. Por otro lado, la zona central del vano es donde el tablero es menos robusto estructuralmente, y si el bloqueo es importante también lo será su conexión al tablero y las necesidades de refuerzo en esta zona. Además, se necesita un largo periodo de tiempo de observaciones de los movimientos por temperatura de los 2 semitableros con el fin de determinar con la mayor precisión posible la longitud de la dovela de cierre, y también la temperatura a la que se debe realizar la operación de cierre del tablero. Debido al largo tiempo de bloqueo y soldeo de las 2 uniones de la dovela de cierre a los extremos de los semitableros, las tensiones internas permanentes que pueda originar el proceso por variaciones de temperatura pueden ser importantes.

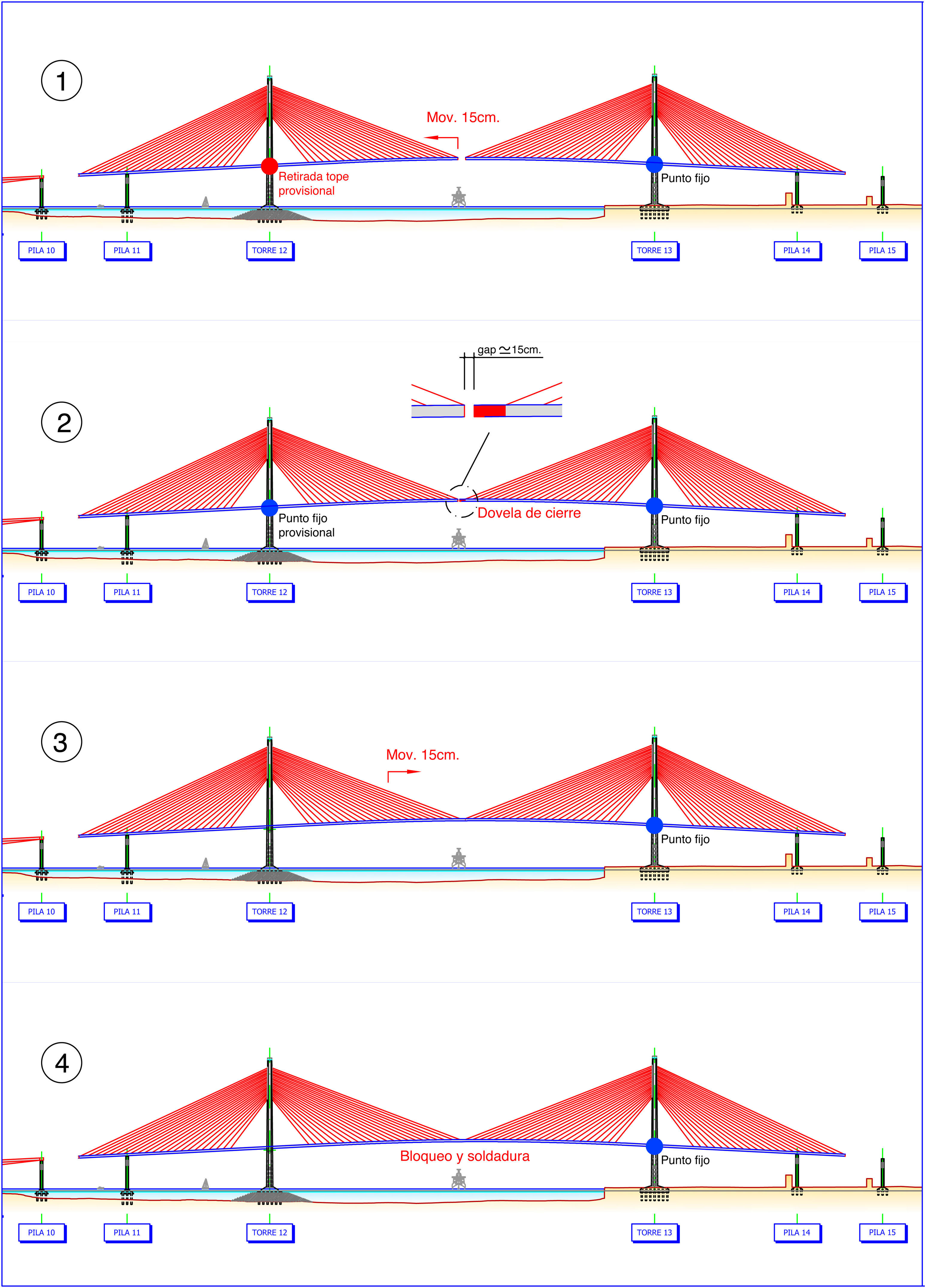

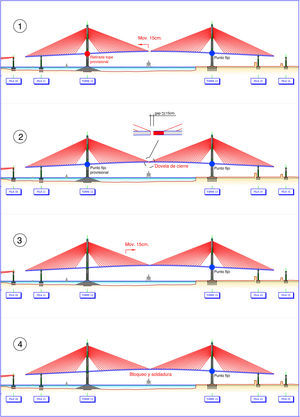

El sistema desarrollado permite, por un lado, reducir el tiempo necesario de bloqueo provisional de los extremos de ambos voladizos, con la consiguiente reducción del valor de las acciones a bloquear, y por otro, facilitar la instalación y la soldadura de la dovela del centro de vano, pudiéndola tener totalmente terminada previamente. También, con este sistema el control de la temperatura y de sus variaciones es mucho más efectivo. El sistema consiste en desplazar longitudinalmente uno de los semitableros con el fin de aumentar la separación de los extremos de los voladizos y así crear un gap de vacío adicional en su separación (fig. 8). Este espacio permite la instalación de la dovela de cierre de centro de vano con las holguras suficientes y su conexión mediante soldadura a uno de los extremos de los voladizos, dejando del otro lado un reducido espacio libre para el movimiento relativo de ambos tableros. Una vez instalada y soldada en uno de sus lados la dovela de cierre, se procede al acercamiento de los 2 extremos libres mediante un nuevo desplazamiento longitudinal de sentido contrario al anterior, y al bloqueo de ambos extremos. Este bloqueo se realiza ya con un espacio libre entre ambos extremos prácticamente nulo, pues la distancia debe corresponder al ancho de garganta de soldadura entre dovelas. El bloqueo se realiza en 2 fases: bloqueo1 y bloqueo2. El bloqueo2 es el definitivo, capaz de resistir los esfuerzos totales, y el bloqueo1 es el necesario para, con los 2 extremos ya fijos entre sí, poder realizar el bloqueo2, que se ejecuta soldando parcialmente la unión entre dovela de cierre y dovela de extremo de tablero.

Los efectos térmicos tienen una gran relevancia en las acciones que definen los bloqueos necesarios. Para reducir en lo posible el bloqueo1, que se concibe con barras de pretensado, se programa con un plazo de utilización muy corto y en el periodo (la noche, cuando la temperatura es más estable) en que las acciones que se necesitan bloquear sean lo más reducidas, en particular las debidas a las variaciones térmicas. En este periodo de una noche también se debe realizar el bloqueo2. Una vez bloqueados definitivamente los 2 extremos se procede a completar la unión soldada de la dovela de cierre, dando continuidad al tablero metálico. Con este sistema se puede afirmar que la capacidad del bloqueo provisional necesario es inferior al 20% del bloqueo necesario para el caso tradicional y, además, se facilita en gran medida la instalación y la unión soldada de la dovela de cierre.

3.3Descripción del sistemaEl proceso de cierre anteriormente descrito ha tenido, en el caso del Puente de la Constitución de 1812 sobre la Bahía de Cádiz, 3 aspectos principales que se tuvieron que desarrollar: el desplazamiento longitudinal del tablero, el bloqueo propiamente dicho y las adecuaciones a disponer en el tablero y dovela de cierre para adaptarse al sistema. También hay que considerar como parte del sistema la instrumentación térmica que se dispuso en el tablero para evaluar los esfuerzos de origen térmico para el dimensionamiento de los bloqueos.

3.3.1Desplazamiento longitudinal del tableroEl movimiento longitudinal de apertura del cierre del tablero se realizó mediante el desplazamiento de uno de los semitableros que conforman el vano principal. En nuestro caso se procedió con el semitablero correspondiente a la pila12, donde el tablero apoyaba con desplazamientos longitudinales libres en estado de servicio y se bloqueaba provisionalmente durante la construcción.

El sistema de movimiento se realizó mediante gatos hidráulicos horizontales instalados en las uñas de bloqueo provisional del tablero (fig. 9), que actuaban contra los lados del fuste de la pila12. El deslizamiento se produjo con el tablero apoyado en las pilas12 y 11, donde los apoyos sobre pilas permitían los movimientos longitudinales. La longitud a desplazar se estableció en 150mm, que englobaba los movimientos por viento (20mm), y los movimientos por temperatura (50mm con una variación térmica máxima diaria de 15°). La capacidad necesaria de los gatos a utilizar se evaluó con las siguientes consideraciones.

- -

Fuerza necesaria para vencer el rozamiento en los apoyos (3% de rozamiento): 2.950kN.

- -

Fuerza necesaria para vencer la rigidez del sistema de atirantamiento: 800kN.

- -

Por desequilibrio de tirantes entre ambos lados de la pila 12: +2.700kN/+930kN.

Esta última fuerza era la que ofrecía una mayor incertidumbre, pues dependía de la precisión con que se conociera la fuerza de cada tirante en el momento del cierre de tablero. La evaluación de esta fuerza determinaba la elección de la capacidad de los gatos de empuje. También, debido a que era la que aparecía como carga en los neoprenos de los bloqueos provisionales, era la que en primer lugar había que vencer para poder descargar los neoprenos, poder retirarlos y comenzar con el desplazamiento del tablero ya sin bloqueos. Por ello, para dimensionar tanto los gatos como todo el sistema de movimiento, se tomó una holgura sobre los valores teóricos que daba el modelo de ±1.500kN.

Con estas fuerzas se utilizaron gatos de 6.000kN y 100mm de carrera para la apertura del tablero situados en el lado de Pk− de la pila (gatos para la apertura), y gatos de 4.300kN y 150mm de carrera para el cierre del tablero situados en lado opuesto de la pila, lado Pk+ (gatos para el cierre). Una vez desplazado el tablero había que proceder a restablecer el bloqueo temporal contra la pila12, que se realizaba utilizando de nuevo las uñas iniciales de bloqueo provisional, y rellenando el espacio libre dejado por el neopreno con chapas contra el paramento de la pila. El bloqueo tenía capacidad suficiente para recoger las fuerzas anteriores más la fuerza debida al viento longitudinal en periodo de obra (3.280kN). Esta operación se realizaba al final de cada uno de los desplazamientos del tablero, para mantenerlo bloqueado durante el periodo en que se trabajaba en el cierre del vano en cada una de las fases.

3.3.2Bloqueos del tableroComo ya se ha indicado anteriormente se establecieron 2 sistemas de bloqueo: bloqueo1 y bloqueo2. El bloqueo1 se dimensionaba para una corta duración y acciones a bloquear lo más limitadas posibles. Durante el periodo que se tenía bloqueado el tablero con el bloqueo1 se ejecutaba el bloqueo2, que ya formaba parte de la unión soldada final entre dovela de centro de vano y extremo del semitablero, y que permitía completar posteriormente la unión sin límite de tiempo.

El bloqueo1 estaba formado por 10 barras de pretensado de 57mm de diámetro (fig. 10). Estas barras se disponían de la siguiente forma: una barra en cada extremo de los voladizos, 2 barras en cada una de las almas longitudinales de la unión, en su parte superior, y otras 2 en su parte inferior. Por cada una de estas barras se disponía un enano de bloqueo, especialmente diseñado para la ocasión que permitía reaccionar y bloquear esta reacción contra los extremos de las dovelas a bloquear. Además, para ayudar al enfrentamiento de las secciones en la aproximación de los tableros se instalaron centradores cónicos que igualaban los movimientos de cada extremo, cabrestantes de cadenas en vertical que aseguraban la nivelación vertical, y otros en diagonal que aseguraban el enfrentamiento transversal de las secciones. Este bloqueo se dimensionó para el periodo de una noche.

El bloqueo 2 consistió en la soldadura entre la dovela de cierre y el extremo del semitablero de 6 chapas que formaban parte de la dovela de cierre, pero que dispuestas estratégicamente podían recoger los esfuerzos de bloqueo necesarios. Estas chapas, de espesores entre 40 y 50mm y anchos de entre 800 y 1.500mm, se disponían, al igual que en el bloqueo1, en los extremos de los voladizos y en la parte superior e inferior de las almas longitudinales centrales. Este bloqueo se dimensionó de acuerdo con la IAP-98 para situaciones de construcción.

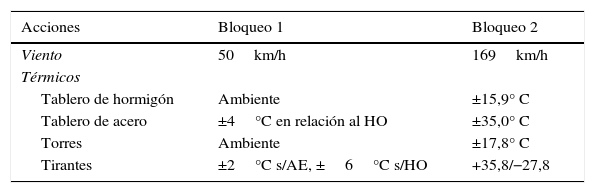

Las acciones básicas, viento y temperatura, que se tuvieron en cuenta para el dimensionamiento de cada bloqueo se presentan en la tabla 1.

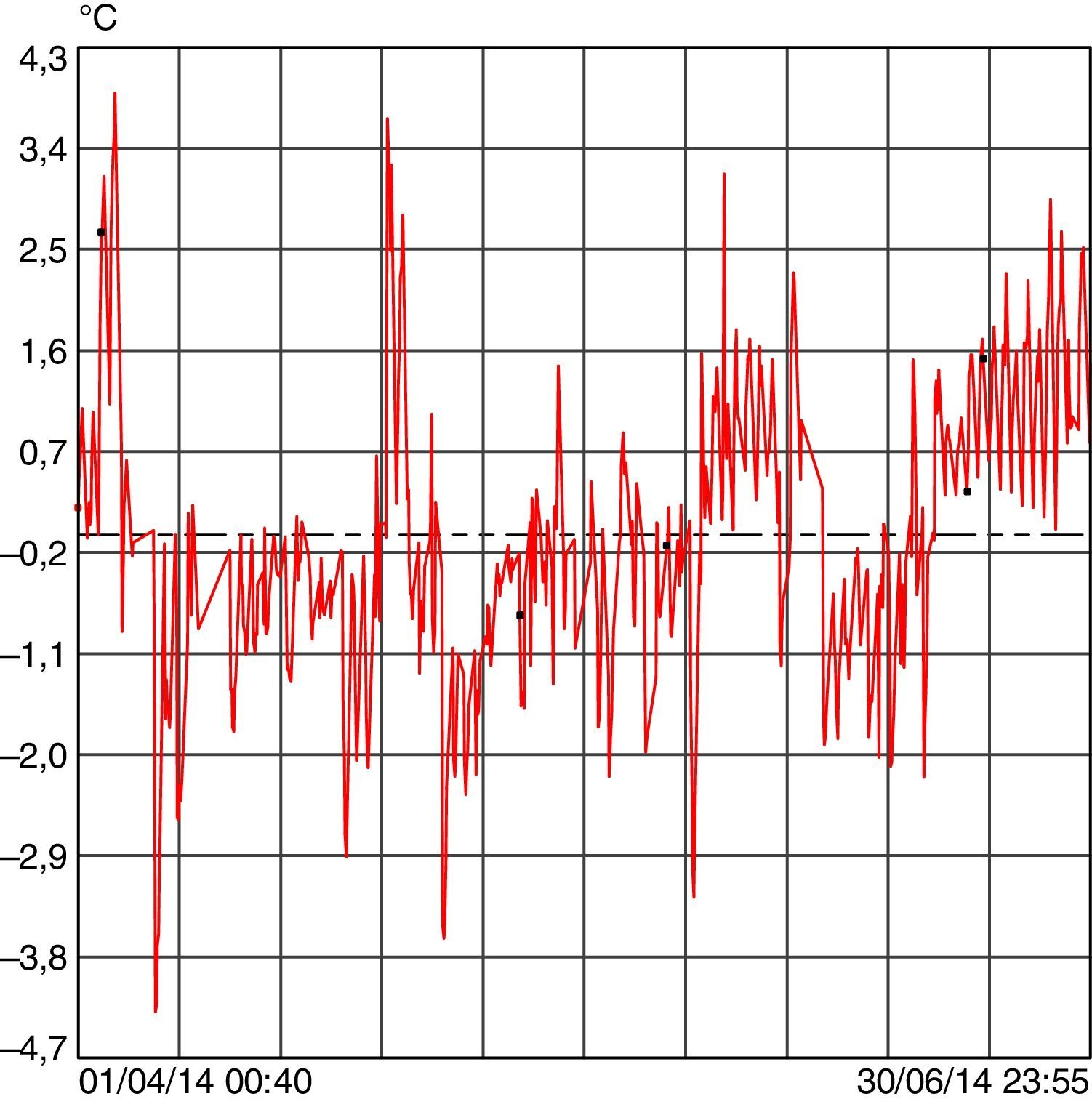

Los esfuerzos originados en el cierre por los efectos térmicos eran dimensionantes, tanto para el bloqueo inicial como para el núcleo resistente posterior. Los momentos flectores de eje transversal, que eran los esfuerzos principales, tenían como origen principal el gradiente térmico en la sección del tablero (debido a las diferencias de temperatura entre hormigón y acero con inercias térmicas muy distintas) y las diferencias relativas de temperatura entre tablero y tirantes. Por el contrario, la temperatura ambiente y la variación de temperatura en los pilonos apenas tenían influencia.

3.3.3Disposiciones en el tablero y dovela de cierreLa longitud de la dovela de cierre se estableció en 750mm. Se optó por dividir la dovela en piezas. Las partes resistentes de la sección se soldaban en el bloqueo2, y el resto de chapas se colocaban y soldaban cuando el bloqueo se hubo completado. Las piezas correspondientes a las partes resistentes, que eran las que intervenían en la operación de cierre propiamente dicho, eran los cajones de los 2 extremos de los voladizos y las 2 almas centrales (fig. 11). Además, se dispusieron refuerzos para la instalación de las barras pretensadas del bloqueo1 y refuerzos en los extremos de los semitableros para la adecuada transmisión de las cargas del bloqueo 2.

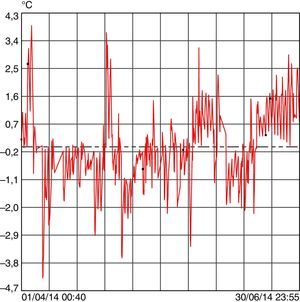

3.3.4Control de la temperaturaPara confirmar que la variación del gradiente entre acero y hormigón no superaba los ±4°C se instrumentaron algunas secciones representativas del tablero, de forma que se pudieran conocer los valores de temperatura del acero y del hormigón y estudiar la variación de la diferencia entre ambas durante las horas del día y en diferentes épocas del año [5]. En concreto se instrumentaron 2 secciones en la pila12 y otras 2 en la pila13. Dentro de cada sección se situaban sondas en distintas partes del hormigón de la sección y de las zonas en acero. También se situaron sondas para medir la temperatura en el interior del tablero y en el ambiente exterior, así como en los pilonos y en los tirantes. En la figura 12 puede verse cuál era la variación de la diferencia entre las temperaturas del acero y hormigón de la sección del tablero desde el momento del bloqueo y durante la franja nocturna a lo largo de los 3meses en los que estaba previsto que se realizara la maniobra.

De acuerdo con las medidas recogidas en la instrumentación se estableció que la franja horaria en que el gradiente de temperatura se mantenía entre los valores preestablecidos estaba entre las 22:00 de la noche y las 9:00 de la mañana. En este periodo de tiempo había que instalar el bloqueo1 (barras pretensadas) y ejecutar el bloqueo2 (soldadura).

3.4Descripción del proceso constructivoEl proceso se inició con los 2 semitableros terminados (dejando un espacio libre entre ellos de 750mm), los carros de izado retirados y los 2 extremos de los tableros sensiblemente bien enfrentados por la disposición adecuada de cargas en el tablero y las fuerzas de tesado de los tirantes (fig. 13). En esta posición y durante 24 h se tomaron las distancias geométricas entre los labios de las dovelas extremas para confirmar las dimensiones de la dovela de cierre y las distancias entre los enanos de bloqueo para evaluar las variaciones diarias debidas a la temperatura.

Una vez realizadas todas las comprobaciones geométricas se desplazó el tablero 150mm para aumentar el espacio existente entre semitableros. Para ello se retiraron previamente los bloqueos provisionales de la pila12 y se volvieron a instalar una vez terminado el movimiento. En esta situación se instalaron las 4 piezas que conformaban la dovela de cierre, unidas mediante soldadura al extremo de uno de los semitableros. En esta posición se verificaron las alineaciones de las chapas de los voladizos y almas centrales, y de los 2 extremos de los enanos de bloqueo.

Durante la primera noche se hizo una primera aproximación provisional de ambos tableros desplazando de nuevo en sentido contrario los 150mm. Con los 2 tableros ya aproximados en su situación definitiva, e igualados con los cabrestantes de cadenas y los centradores, se comprobó la geometría de soldadura de la unión entre dovela de cierre y extremo de tablero por si había que realizar alguna corrección, y se replantearon las cuñas de apoyo de los enanos de bloqueo dejándolas punteadas. Se comprobó, también en esta posición, que las barras de pretensado se podían enfilar sin ningún obstáculo, y que en general todo estaba correctamente dispuesto para la noche del bloqueo.

Se volvieron a separar ambos tableros 150mm para soldar las cuñas de los enanos de bloqueo y realizar las correcciones que fueran necesarias en los bordes de las dovelas.

En la noche en que ya se realizó el bloqueo definitivo se aproximaron ambos tableros, se igualaron ambas secciones con los cabrestantes de cadenas y cargas sobre el tablero, como en la noche de prueba. A las 22:00 se iniciaron las operaciones instalando y tesando las barras del bloqueo1, instalando los centradores de alma y de fondo. Se retiró el bloqueo longitudinal de la pila12, pues ya había continuidad en el tablero. A continuación se inició la soldadura de las chapas del bloqueo2, que terminaron con antelación a la hora límite establecida de las 9:00 de la mañana.

Una vez terminado el bloqueo2 se continuó con la soldadura del resto de chapas que conformaban la dovela de cierre. Posteriormente se ejecutó la losa superior de hormigón, con lo que se terminó el cierre del tablero, dándole continuidad total entre pilas.

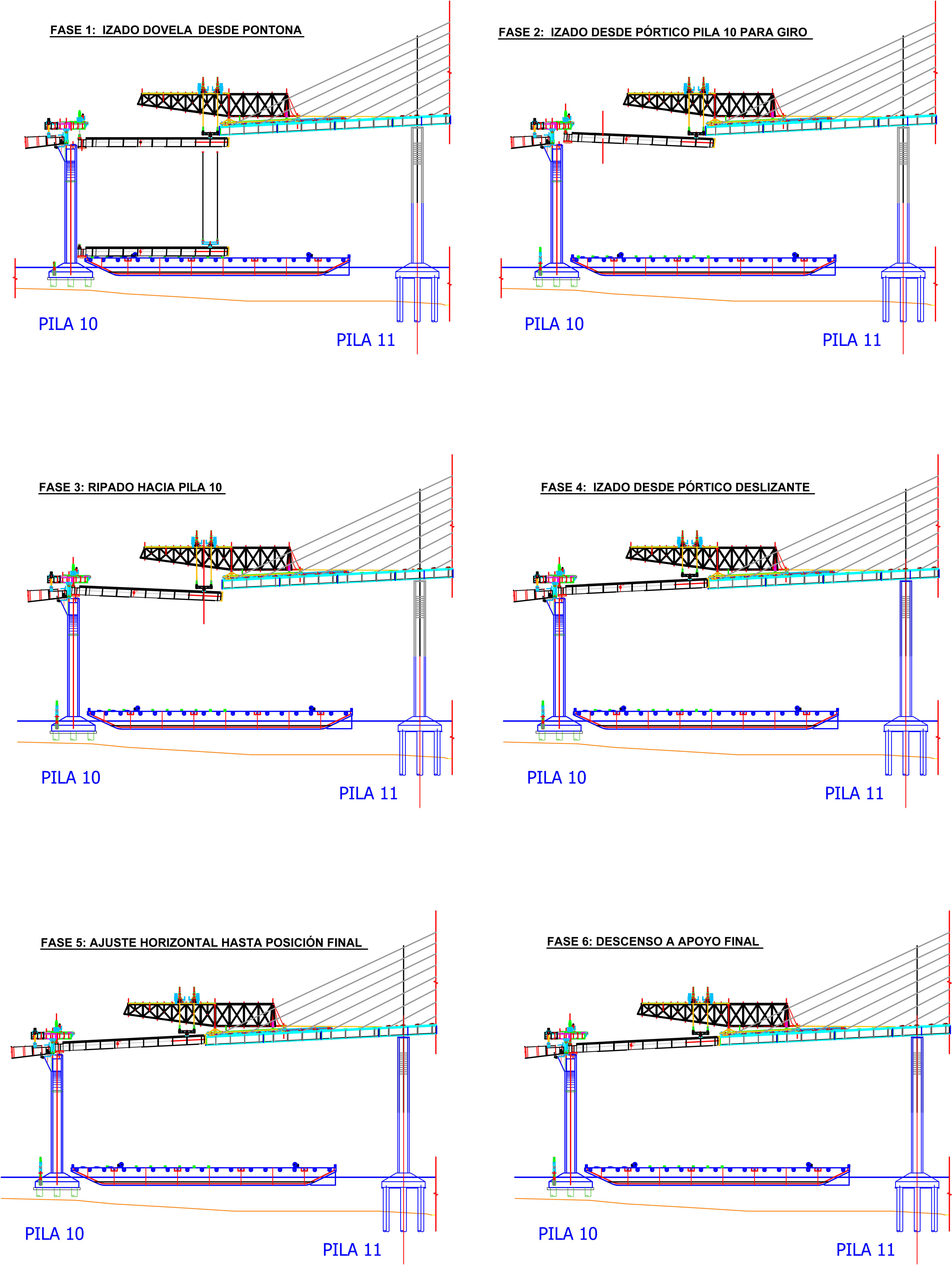

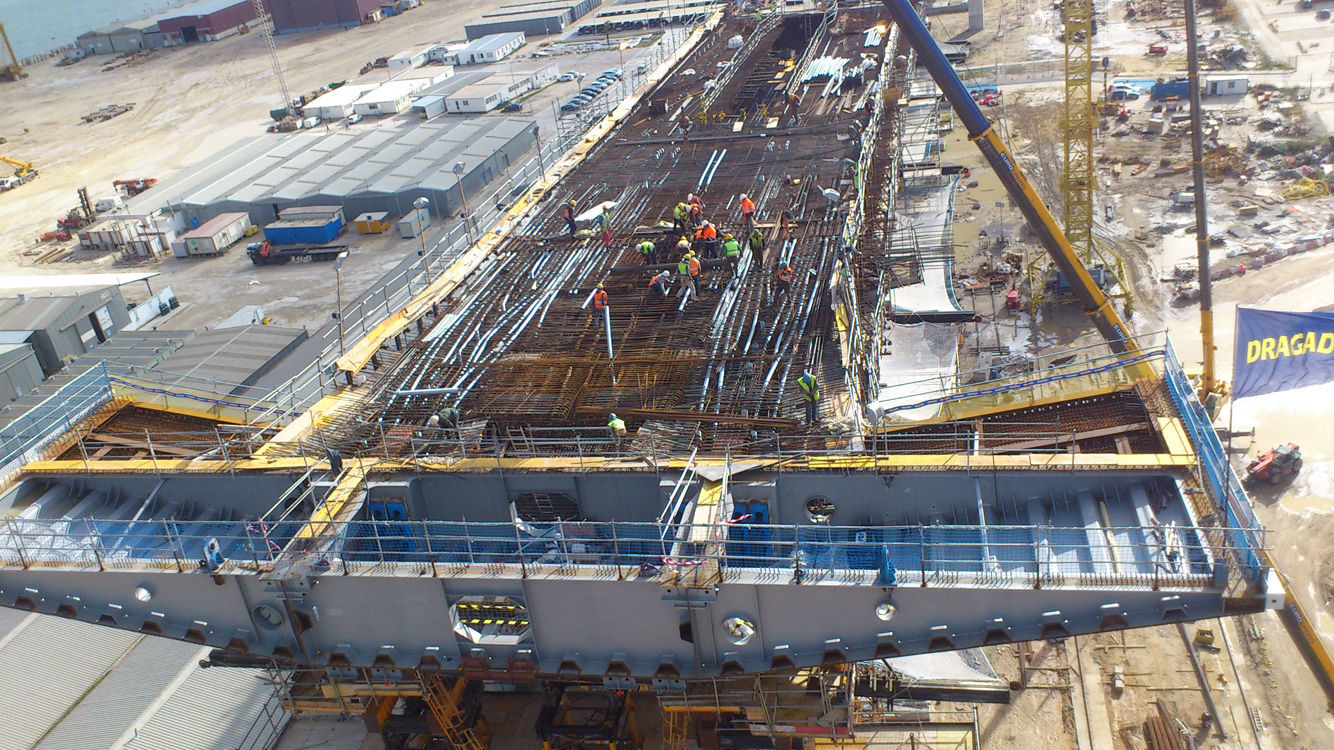

4Instalación de la dovela extrema4.1IntroducciónEl extremo lado Cádiz del tablero atirantado, que apoya sobre la pila10, se configura como un tramo de tablero de 50,00m de longitud exento de atirantamiento. Para su instalación, dado que ya no era viable continuar con el avance por voladizos atirantados, se optó por izar desde sus 2 extremos el tramo completo con un peso superior a los 10.000kN, incluyendo la armadura pasiva de la losa de hormigón previamente instalada en la dovela (fig. 14). Esta dovela singular quedaba apoyada en la pila10 en un extremo y unida al tablero atirantado en el otro. La maniobra —el último izado del avance del tablero en voladizo— fue muy compleja, no solo por las dimensiones y pesos de la pieza a manejar, sino también por la singular cinemática de la dovela durante el izado, por la operación de apoyo en la pila10, el control de las variaciones de la longitud del tablero (820m de longitud libre) y el control de la geometría final de instalación. La maniobra constó de varias fases, no todas con continuidad en el tiempo: embarque de la dovela en pontona y transporte marítimo hasta el sitio, izado de la dovela, apoyo provisional en pila10, cuelgue rotulado de la dovela del extremo del tablero atirantado, apoyo definitivo en pila10, bloqueo de la unión rotulada, unión soldada al tablero, y hormigonado de la losa superior de la dovela. También, por ser la última dovela a instalar del tablero y dado que, además, el otro extremo (apoyo en pila10) era prácticamente fijo, había que disponer de los medios necesarios para corregir todas las distorsiones geométricas (giros según los 3 ejes y desplazamientos en las 3 direcciones) acumuladas en el extremo del tablero atirantado durante su ejecución.

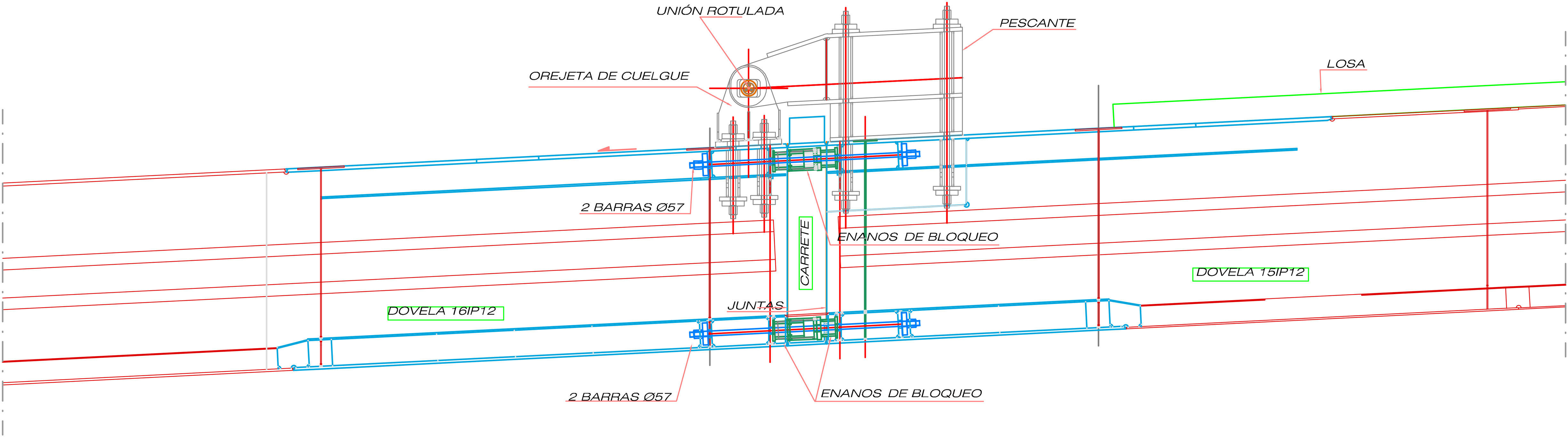

4.2Descripción del sistemaEl proceso de instalación de esta dovela se vio afectado por los considerables movimientos y giros de sus extremos y del final del tablero atirantado donde se colgaba, en una primera fase, la dovela a instalar. Estos movimientos venían ocasionados, por un lado, por la propia cinemática de izado, y por otro, por la magnitud de los pesos a manejar, no solo el de la dovela, sino también el del carro de izado situado en el extremo del tablero, que una vez izada y colgada la dovela del extremo del tablero atirantado, se procedía a retirar, ocasionando de nuevo importantes giros y movimientos. Por ello, el cuelgue de la dovela se concibió como una unión rotulada que admitiera los giros ocasionados durante todo el proceso. Una vez finalizada la instalación se procedió al bloqueo de la unión rotulada y al soldeo de la dovela izada al extremo del tablero atirantado. En el lado opuesto, y dado que durante el proceso se iban a producir movimientos de dilatación y los giros ya descritos, se empleó un apoyo provisional sobre gatos, que finalmente transferían la carga a los apoyos definitivos de la pila10.

4.2.1Izado de la dovelaPara el izado de la dovela se contaba en un extremo con unidades de izado situadas sobre la pila10 (fig. 15), y en el otro, con el carro de izado de dovelas. En la pila10 se utilizó un trolley de izado con 2 unidades de 5.000kN cada una, que se instaló sobre un pórtico formado por vigas metálicas que apoyaban en su parte delantera sobre rótulas, que a su vez apoyaban sobre una gran viga transversal de apoyo sobre la cabeza de la pila. Los pórticos se sujetaban a tracción en su parte trasera a través de bielas ancladas al tramo precedente, que era el desmontable previamente instalado [6]. Estas unidades de izado conectaban directamente con los puntos de izado de ese extremo. Sobre las 2 vigas del pórtico se instalaron teflones que permitían el desplazamiento longitudinal del trolley mediante 2 gatos de empuje de 420kN de capacidad y 750mm de carrera. La distancia a deslizar era de 3.300mm. También se disponían gatos de empuje de 600kN para el movimiento necesario en el ajuste transversal (±150mm).

En el extremo del tramo atirantado se situaba el carro de izado (fig. 14), que ya había sido utilizado para la instalación de las dovelas tipo en el avance en voladizo del tablero atirantado. Este carro disponía de 4 unidades de izado de 2.000kN que, mediante los balancines de regulación longitudinal que se habían empleado en todos los izados tipo, pero dados la vuelta, se conectaban a las 2 orejetas de izado del extremo correspondiente de la dovela. La disposición de las 4 unidades de izado en 2 trolleys paralelos permitía también el movimiento longitudinal del cuelgue de la dovela sincronizado con el correspondiente en la pila10.

4.2.2Apoyo provisional en la pila10Para el apoyo provisional del extremo de la dovela en la pila10 se utilizaron los gatos deslizantes de 6.000kN de capacidad, ya utilizados para la instalación de las dovelas «0» en los pilonos, y en la operación del paso por pilas del tablero [4]. Estos gatos se apoyaban en una base de acero inoxidable, sobre la que deslizaban, y disponían de gatos horizontales de doble efecto, de 600kN de capacidad y 150mm de carrera, situados en 2 direcciones perpendiculares que servían para situarlos con precisión en planta y bloquear posteriormente sus movimientos horizontales (fig. 16). La utilización de estos gatos permitía apoyar provisionalmente el tablero en la pila10 con regulación longitudinal, de forma que se pudiera realizar el embulonado de la rótula de cuelgue de la dovela en el otro extremo. Además, una vez situada longitudinalmente la dovela, permitían también bloquear los movimientos longitudinales del extremo de la dovela sobre la pila10 para poder terminar de conformar los apoyos definitivos sobre esta pila. Esta última operación se realizó con el extremo del lado del tablero atirantado colgado de las unidades de izado del carro y sin conexión rotulada entre ambos extremos, de forma que los movimientos longitudinales del tablero atirantado eran absorbidos por pequeños giros de los cables de cuelgue.

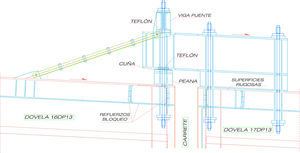

4.2.3Unión rotulada al extremo del tableroPara la unión rotulada con el extremo del tablero atirantado se utilizó un carrete de 500mm de longitud. En cada una de las 2 almas longitudinales se disponía de un pescante instalado en el extremo del tablero que salvaba en voladizo la longitud del carrete y conectaba, mediante unión rotulada, a la orejeta de cuelgue en el extremo de la dovela a instalar (fig. 17). Los bulones de ambas uniones se situaban en un mismo eje horizontal, de forma que la unión permitía giros alrededor de este eje. Cada bulón, de 145mm de diámetro, tenía una capacidad de 3.800kN. Tanto el pescante como las orejetas se unían al tablero mediante barras pretensadas de 57mm de diámetro. Para situar correctamente el extremo del tablero en la pila10 se había previsto la posibilidad de corregir la situación de esta última dovela, dando un quiebro en planta respecto al extremo del voladizo atirantado mediante un giro de eje vertical en la unión rotulada. Para ello la unión con barras pretensadas de las orejetas se diseñó con taladros rasgados, de forma que se pudiera regular su situación con movimientos de ±35mm creando un giro de eje vertical y, por tanto, desplazando transversalmente de forma apreciable el extremo opuesto de la dovela sobre la pila10.

Por otro lado, y dada la importancia de las acciones del viento horizontal sobre la dovela durante su instalación, se liberó el empotramiento de eje vertical de la unión rotulada con el rasgado de uno de los bulones, dejando el otro fijo y permitiendo el pequeño giro de eje vertical que las acciones citadas demandaban.

4.2.4Apoyo definitivo en la pila10La dovela se izaba con los apoyos definitivos instalados en la base de la dovela. Los apoyos estaban dotados de las cuñas necesarias para absorber la pendiente longitudinal, la contraflecha de fabricación y el giro que se produciría por el peso propio de la dovela cuando apoyara en la pila. Todo ello con el fin de que la base de la cuña quedara según la rasante final en el momento de la instalación. Además, para recoger las posibles diferencias geométricas entre lo teórico y lo realmente ejecutado, se previó inyectar resina entre la base de la cuña y la chapa de apoyo en la cabeza de la pila. Para situar con precisión los apoyos definitivos en relación a la pila10, y al extremo del tablero desmontable apoyado también en esta pila, se contó con la ayuda de los gatos deslizantes ya descritos en el apartado 2.2. Los apoyos definitivos contaban con capacidad de giro suficiente para absorber los giros de instalación debido a los importantes movimientos del extremo del tablero atirantado durante todo el proceso.

4.2.5Sistema de bloqueo y conexión de la dovela con tablero atirantadoPara permitir la unión soldada de los 2 extremos, dovela izada y tablero atirantado, había que proceder a bloquear los movimientos relativos entre ambos extremos. El sistema previsto era similar al proyectado para el centro de vano: un primer bloqueo que permitiera ejecutar el bloqueo finalmente necesario en un corto plazo de tiempo. El bloqueo1 se realizaba mediante 10 barras de pretensado de 57mm de diámetro, tesadas contra unos enanos de bloqueo diseñados especialmente para esta ocasión (fig. 17). Estas barras se disponían en los extremos del tablero y en las alas superior e inferior de sus almas longitudinales. El bloqueo2 se realizaba mediante una serie de chapas soldadas entre los 2 extremos a unir, formaban parte del carrete de unión y que, con una longitud de 500mm, se rigidizaban convenientemente para evitar su pandeo una vez soldadas. La instalación del bloqueo2 se planificaba para realizarla en el plazo de una noche buscando el momento de menor variación de temperatura y por tanto de menor modificación del gradiente térmico, con el fin de minimizar la capacidad necesaria para el bloqueo1. Una vez ejecutado el bloqueo2 se procedía a completar la unión soldada del carrete a ambos extremos del tablero a unir.

4.2.6Sistemas de corrección geométrica del extremo del tablero atirantadoEn la operación de apoyo del tablero en la pila10 había que realizar simultáneamente las correcciones geométricas finales, que provenían por un lado de los errores acumulados en la construcción del tablero atirantado y, por otro, de la correcta nivelación con el extremo del tablero desmontable ya instalado. Estas correcciones se realizaban bien en la unión con el tablero atirantado, o bien directamente en el apoyo sobre la pila. Se dispusieron las siguientes posibilidades de regulación:

Giro de eje vertical. Las diferencias en giro de eje vertical del extremo del tablero atirantado se traducían en desplazamiento transversal en planta del extremo del tablero sobre la pila10. La regulación se realizaba con los gatos de apoyo provisional desplazándolos transversalmente y absorbiendo el giro en el extremo opuesto mediante los dispositivos ya indicados en la unión rotulada.

Giro de eje longitudinal. Este giro provenía de la deformada transversal del extremo del tablero atirantado. Para apoyar correctamente el tablero en la pila10, la corrección se podía absorber de distintas formas: mediante ligera torsión de la dovela a instalar, o mediante regulación de la fuerzas de tesado en los tirantes extremos.

Giro de eje transversal. El giro de eje transversal se producía en la unión de dovela y tablero atirantado y era absorbido por el carrete de unión.

Desplazamiento vertical del tablero. Se corregía mediante la nivelación en pila10 con los gatos de apoyo. Estas correcciones originaban un giro de eje transversal en la unión rotulada que era absorbido por el carrete de unión.

Desplazamiento transversal del tablero. También se corregía con los gatos de apoyo, originando un giro de eje vertical en la unión rotulada.

Desplazamiento longitudinal del tablero. La longitud del tablero se corregía sucesivamente en las uniones de las últimas dovelas instaladas. Las diferencias finales se absorbían en el apoyo definitivo de la dovela sobre la pila, que admitía desplazamientos sobre la pila de hasta 100mm.

El proceso constructivo se inició en la zona de instalaciones en tierra, donde se procedió al pesaje de la dovela a izar mediante células de carga, para determinar su peso y la posición del centro de gravedad con exactitud. A continuación se realizó el embarque de la dovela en la pontona para su transporte marítimo. Para esta operación se emplearon carros multirruedas de 2 líneas de 20 ejes (SMPT). El embarque se realizó introduciendo progresivamente los ejes de las plataformas en la pontona y lastrando esta de forma que se pudieran controlar sus escoras y mantenerla nivelada con el cantil del muelle. Una vez situada la pontona en la zona de operaciones, próxima a la pila10, se fondeó y, mediante cabrestantes, se posicionó con precisión en planta para la maniobra de instalación de la dovela.

Dado que el izado no se podía realizar en la posición definitiva en planta de la dovela, pues su extremo debía apoyar en la pila10, la maniobra se realizó con la dovela desplazada longitudinalmente liberando la pila. Posteriormente se giró en el aire lo suficiente para que su extremo sobrepasase la cabeza de la pila en altura, y se desplazó longitudinalmente para que el extremo quedara sobre la cabeza de la pila (fig. 18). Deshaciendo el giro en el aire, la dovela quedó alineada con el tablero y en situación de realizar la conexión rotulada y el apoyo sobre la pila10. Esta complicada cinemática de izado se realizó con los equipos ya descritos, y con gran precisión, dadas las escasas holguras geométricas de las que se disponía.

Ya con la dovela izada en esta posición, se procedió a situarla con exactitud, tanto en relación con la unión rotulada en el extremo del tablero atirantado, como en su apoyo en la pila10. Todas las operaciones necesarias se realizaron con temperatura controlada y con la menor variación térmica posible, para lo que se utilizaron preferentemente las noches. En la primera noche se situó el extremo sobre la pila10, posicionando las peanas de los apoyos definitivos y comprobando la correcta situación de los gatos de apoyo provisional. Para ello, y con el fin de eliminar los errores longitudinales en planta, se instaló provisionalmente el bulón de la unión rotulada con la dovela todavía colgada del carro de izado, de forma que el extremo de la dovela sobre la pila10 se situaba con precisión en su posición definitiva. Así se podían ubicar las peanas bajo los apoyos definitivos, ya instalados en la dovela, tanto en planta como en altura. En esta posición se procedió a descargar la dovela sobre los gatos de apoyo provisional de la pila10, liberando de carga el pórtico de izado. Se bloquearon los movimientos longitudinales y transversales de los gatos y, por tanto, del extremo de la dovela. En esta situación también se comprobó la correcta situación (basas y barras de pretensado) de la unión rotulada en relación con los extremos de las dovelas a unir. Una vez se realizaron estas comprobaciones se retiró el bulón de la unión rotulada, pues no tenía capacidad suficiente de resistir las cargas que ocasionaban las dilataciones térmicas del tablero con el extremo fijo en la pila10.

Al día siguiente se procedió a completar las basas de los apoyos definitivos, rellenando con mortero de resina el espacio vacío entre su cuña inferior y la cabeza de pila, que resultaba de la previa regulación en altura del extremo de la dovela. También se completó la unión soldada y pretensada de la orejeta de la unión rotulada en el extremo contrario.

En la noche siguiente, con una temperatura próxima a la de la noche anterior, se procedió a pretensar y soldar la unión al tablero del pescante de la unión rotulada, liberar los movimientos longitudinales de la dovela sobre la pila10 desbloqueando los gatos en esa dirección, y completar la unión rotulada con la instalación del bulón. En esta situación, en el extremo de la pila10 se descargaron los gatos parcialmente transfiriendo carga a los apoyos definitivos, y se inició la soldadura entre apoyo definitivo y peana. Cuando esta soldadura llegó a una cantidad ya previamente evaluada se terminó de transferir toda la carga de los gatos a los apoyos definitivos y se completó la soldadura.

Una vez transferida toda la carga en la pila10, se soltó la carga del carro de izado en el extremo opuesto de forma que la carga pasó por completo a la unión rotulada.

Completada esta parte de la instalación de la dovela, se retiró el carro de izado del extremo del tablero atirantado produciéndose una importante elevación de este extremo y, por tanto, un giro en la unión rotulada. A partir de este momento se retesaron los tirantes de esa zona del tablero y se procedió ya al bloqueo y a la soldadura de la dovela con el extremo del tablero atirantado mediante el sistema descrito anteriormente. Dado que en esta unión se había previsto un carrete de 500mm de longitud que recogiera las posibles diferencias con los giros y movimientos teóricos durante todo el proceso, se pasó a enfrentar adecuadamente los 2 extremos a unir. Para ello se corrigieron las deformadas transversales con dispositivos hidráulicos instalados en los extremos de los voladizos de los tableros para anular sus diferencias y se midieron durante 24h las distancias entre ambas caras para determinar la longitud de cada chapa del carrete. El proceso de bloqueo fue similar al realizado para el centro del vano, utilizando las noches para medir la geometría de la unión, comprobar geométricamente el bloqueo1 y ejecutar ambos bloqueos (1 y 2).

Una vez completada la unión soldada de ambos extremos, se procedió al hormigonado del lastre sobre la pila10 y de la losa superior de la dovela en 2 fases: zona central y extremos.

5Conexión del tramo atirantado con el viaducto de hormigónLa conexión del tramo atirantado con el viaducto de acceso desde Puerto Real es la última de las maniobras singulares que se acometieron durante la construcción del Puente de la Constitución de 1812 sobre la Bahía de Cádiz. La conexión entre estos 2 tramos tan claramente diferenciados se produce sin solución de continuidad. Es decir, sin junta de dilatación, por lo que la unión debe dar continuidad estructural a los 2 puentes, conectando la sección mixta del tramo atirantado con la sección de hormigón pretensado del viaducto de acceso a Puerto Real [7].

La conexión entre el tramo atirantado y el tramo de hormigón está situada a 18,75m de la pila15, dentro del último vano del tramo atirantado.

Para materializar la unión se diseñó una dovela de transición (17DP13) de 10m de longitud y ancho completo, que queda embebida en la sección de hormigón y a la que se ancla el pretensado del tramo, que se suelda posteriormente a la sección metálica del tramo atirantado (fig. 19).

5.1Proceso constructivoDado que el ritmo de ejecución de cada uno de los tramos estuvo sujeto a distintas y variadas vicisitudes, cuando ambos llegaron a la zona de unión lo hicieron en situación diferente a lo que se había considerado en proyecto. Para no penalizar el plazo de la obra, fue necesario adaptar el proceso constructivo del final de cada uno de los tramos para ejecutar la unión sin retrasar el ritmo de ninguno de ellos y considerando la resistencia de las estructuras ya ejecutadas, especialmente el núcleo de la sección de hormigón del viaducto de acceso. Fue preciso, por tanto, definir una nueva secuencia constructiva para las últimas fases del viaducto de hormigón y la conexión entre ambos que diera lugar a unas leyes de esfuerzos compatibles con la resistencia de las secciones ya ejecutadas.

El proceso constructivo que finalmente se llevó a cabo, y que fue el resultado de optimizar al máximo los recursos existentes y la resistencia de los tramos ya ejecutados, fue el siguiente:

- 1.

Hormigonado del núcleo de la sección de hormigón hasta la penúltima fase.

- 2.

Colocación de la dovela de transición (17DP13) sobre la cimbra (fig. 20).

- 3.

Hormigonado de la última fase del núcleo de la sección de hormigón y pretensado de construcción anclándolo contra la dovela de transición (fig. 21).

- 4.

Sin importar en qué etapa estaba el carro de alas que ejecutada los voladizos de la sección de hormigón en segunda fase, traslado del carro de alas hasta la pila15 (fig. 22).

- 5.

Ejecución de las 2 fases de voladizos desde la pila15 hasta la dovela de transición.

- 6.

Traslado del carro de alas hasta la pila16 y ejecución de las fases de voladizos del vano comprendido entre las pilas15 y 16 (fig. 23).

- 7.

Izado y soldadura de la última dovela del tramo atirantado (fig. 24).

- 8.

Conexión del tramo atirantado con el de hormigón.

- 9.

Hormigonado de la losa superior de la última dovela del tramo atirantado.

- 10.

Ejecución de los voladizos que habían quedado sin hormigonar entre las pilas16 y 17, cuando el carro de dovelas se trasladó a la pila15.

- 11.

Introducción del pretensado de servicio del viaducto de hormigón.

La maniobra de conexión entre los 2 tramos comenzó realmente con el izado y la colocación de la dovela de transición (17DP13) en su posición definitiva, a 18,75m del eje de la pila15. Esta pieza tenía un peso de 1.900kN, incluidos todos los elementos auxiliares necesarios para su izado y posterior bloqueo con el tramo atirantado, por lo que debía instalarse en un momento concreto de la secuencia constructiva del viaducto de hormigón.

Como esta pieza metálica iba a hormigonarse conjuntamente con la última fase del núcleo de la sección del tramo de hormigón, se izó con 2 grúas y se depositó sobre la cimbra porticada que estaba empleándose en la ejecución del núcleo de la sección del tramo de hormigón (fig. 25). Al igual que en las maniobras descritas anteriormente, y para conseguir el posicionamiento correcto de las piezas, esta dovela se depositó sobre el mismo sistema de gatos que se habían empleado anteriormente y que permitían el movimiento en las 3 direcciones del espacio. Estaban colocados sobre la cimbra, de forma que la dovela de conexión se orientó, no tanto en su posición teórica, sino en la posición que haría viable la unión con el voladizo del tramo atirantado. Para asegurar la correcta alineación de chapas y gaps, esta dovela de transición y la última dovela del tramo atirantado se habían montado en blanco.

En el voladizo del tramo atirantado se izó la última dovela, 16DP13, que tenía la singularidad de tener una longitud superior a la estándar, 27m (fig. 24). Para la colocación de esta dovela se siguió un procedimiento diferente al empleado en las otras dovelas, pues se orientó de forma que se reprodujera el montaje en blanco, no con la dovela precedente, sino con la dovela de transición, situada en el extremo del tramo de hormigón, y con la que se tendría materializar la unión entre tramos.

La situación de los 2 tableros en el momento previo a la conexión era:

- •

Estructura del tramo atirantado terminada, pero con la última dovela (16DP13) sin losa superior de hormigón.

- •

Tramo de hormigón con la sección del núcleo terminada.

- •

Voladizos de la sección del tramo de hormigón ejecutados, salvo los del vano comprendido entre las pilas16 y 17.

Según el proceso constructivo, para acometer esta unión era preciso que los 4 carros de izado de dovelas, que constituían una carga muy importante, estuvieran ya retirados.

La maniobra completa de conexión entre tramos, desde el momento en que se colocaba la dovela 16DP13, iba a durar varios días. El punto fijo del tablero atirantado estaba en la pila13, es decir, a más de 300m de la sección de unión, mientras que en el tablero de hormigón se habían colocado bloqueos longitudinales provisionales en las pilas21, 22 y 23, a más de 450m de la conexión entre tramos. Para permitir las deformaciones longitudinales de los 2 puentes debido a las acciones térmicas, reológicas y de viento longitudinal, se dejó una separación longitudinal de 50cm entre ellos, y se diseñaron todos las uniones temporales de forma que se permitiera el desplazamiento longitudinal relativo entre los bordes a unir.

El primer problema que se planteaba era la diferencia de cota entre el extremo del voladizo metálico del tramo atirantado y la dovela de transición, situada al final del tramo de hormigón. Pero además de la diferencia de cota absoluta, había que resolver la diferente deformación transversal de los bordes de las piezas a unir, pues la dovela de transición no tenía apenas deformación por estar conectada a una estructura muy rígida, mientras que el borde del voladizo del tramo atirantado presentaba una curvatura muy importante pues pertenecía a una estructura muy flexible.

Para resolver el problema de la diferencia de cota se diseñaron unas vigas cajón metálicas que, situadas en los bordes del voladizo del tramo atirantado, hacían reacción con unos gatos sobre la dovela de transición hasta que los extremos de los 2 tramos quedaban al mismo nivel (fig. 26). Estas vigas se apoyaban en los 2 últimos diafragmas del tramo atirantado, separados 5m, y tenían un voladizo de algo más de 2m que permitía el apoyo y la reacción contra el borde de la dovela 17DP13, gracias a los gatos que sobre esta se disponían. Este sistema permitía el desplazamiento longitudinal relativo entre los bordes a unir gracias a la base deslizante sobre la que se apoyaba en gato de reacción, y salvaban el hueco de 500mm que se había dejado entre ambas por las razones ya expuestas.

Para alinear transversalmente los bordes a unir, se dispusieron unos pull-lifts cruzados en la parte superior de las 2 piezas a unir, sobre los que se actuaba simultáneamente al izado.

Una vez igualadas las cotas y la flecha en planta (transversal), se colgaba el voladizo metálico del tramo atirantado de unos pescantes metálicos situados sobre las almas del cajón central de la dovela de transición (fig. 27) y se instalaban los calzos transversales que permitían soldar un tope transversal entre las dovelas a unir para fijar la posición relativa entre ambas. Estos pescantes eran 2 vigas metálicas que se empotraban en la dovela 17DP13 con 2 líneas de barras pretensadas de Ø47mm, con un voladizo en el que se «colgaba» el extremo del tramo atirantado y salvaba los 50cm de separación que había entre los bordes a unir. El cuelgue se hacía mediante una «viga puente» que se anclaba al extremo del tramo atirantado con barras pretensadas, que daba una gran libertad a la hora de fijar la posición relativa entre los 2 extremos a unir debido a las deformaciones longitudinales de cada estructura. Además, se permitía el deslizamiento longitudinal gracias a la lámina de teflón que se interponía entre la viga puente y el pescante. El cuelgue del extremo del tramo atirantado de las 2 vigas pescantes situadas en la dovela de transición permitía también corregir la diferencia entre los giros de torsión de las secciones a unir interponiendo los calzos necesarios bajo la base de cada uno de los pescantes.

Con el cajón central de las 2 secciones a unir ya fijado y con sus chapas alineadas, se abordaba el problema de la diferente deformación transversal de los bordes [8]. Para ello se actuaba con las vigas de izado y los mismos gatos situados en los bordes de la sección que se emplearon para igualar la cota, actuando hasta que las 2 secciones quedaban alineadas (fig. 26). En ese momento se enhebraban las barras de bloqueo de los enanos, al igual que en las otras maniobras de cierre, y con los 2 tramos ya bloqueados, se definía la geometría exacta de las chapas del carrete de unión que cerraban el hueco de 50cm que se había dejado entre los bordes a unir, y se procedía a la soldadura.

Aunque el sistema diseñado permitía el movimiento relativo longitudinal entre los bordes a unir, toda la maniobra se hizo de noche para reducir estos movimientos, pues la estabilidad térmica es mucho mayor.

La noche antes de la maniobra se hizo un izado de prueba para comprobar que las chapas a unir estaban alineadas, que las barras podían enfilarse, que el asiento de los enanos de bloqueo era el adecuado y se definieron las cuñas de apoyo de los enanos. De esta forma, la noche de la maniobra definitiva no hubo sorpresas y se procedió al bloqueo sin ninguna incidencia.

Cuando se alcanzó el 50% de la carga de tesado en las barras de los enanos de bloqueo, se retiraron los bloqueos longitudinales provisionales del tramo de hormigón para que el puente completo trabajara ya con un único punto fijo situado en la pila13.

Tras la soldadura del carrete, tal y como indicaba el proceso constructivo, se hormigonó la losa superior del tramo atirantado que faltaba por ejecutar (la de la dovela adyacente a la conexión), se hicieron los voladizos restantes del viaducto de hormigón y, por último, se introdujo el pretensado de servicio que faltaba.

5.3Descripción del bloqueoLos esfuerzos que solicitaban el bloqueo eran, en este caso, algo diferentes a los que había en el cierre del vano central o en la instalación de la dovela extrema. Por una parte, los térmicos eran considerablemente menores, pero por otra, había que considerar, en esta ocasión, los esfuerzos derivados del rozamiento de los teflones. Dado que estos últimos no podían reducirse acotando la duración de la maniobra, o eligiendo una determinada ventana de tiempo, se decidió, en este caso no recurrir a la consideración de un bloqueo1 y un bloqueo2.

En esta ocasión, por tanto, el bloqueo con barras pretensadas era capaz de hacer frente a las acciones totales que la IAP considera en situaciones constructivas, por lo que la sección de unión podía soldarse sin limitación de tiempo.

El bloqueo estaba formado por 14 barras Ø65 de acero Y1035, tesadas a 1.800kN/barra, 12 en el cajón central y una en cada uno de los extremos de la sección (fig. 27). El tesado se realizaba contra enanos Ø273×30 de acero S355, que bloquean los bordes de las secciones a unir.