Una reciente intervención arqueológica preventiva en un vertedero de la antigua fábrica de loza de Sargadelos ha permitido recuperar un conjunto importante de materiales cerámicos compuesto por lozas vidriadas y sin vidriar, decoradas y no decoradas, principalmente de la segunda mitad del sigloxix. Los objetivos de la investigación consistieron en estudiar las características microestructurales del cuerpo cerámico y las decoraciones, en determinar las fases cristalinas y establecer la posible temperatura de cocción de los distintos materiales, en determinar su composición química, así como en identificar las especies químicas responsables de la coloración de las decoraciones. La investigación se realizó mediante técnicas convencionales como lupa binocular, observación petrográfica mediante lámina delgada, difracción de rayosX, espectrometría de fluorescencia de rayosX, microscopía electrónica de barrido de emisión de campo con microanálisis de energías de dispersión de rayosX y espectrofotometría visible, en una selección de 40 fragmentos cerámicos. Se identificaron decoraciones a mano, por estampación y por aerografía. Los resultados indicaron que las lozas se elaboraron a partir de una mezcla homogénea de caolín, cuarzo y feldespato, y se cocieron aproximadamente entre 1.000-1.100°C. Se identificaron vidriados de tipo plúmbico-alcalinotérreo en los que a veces se detectó SnO2 como opacificante. Los cromóforos de las decoraciones fueron iones Co2+ para el azul, iones Mn3+ para el rosado, iones Cr3+ para el verde y la conjunción de iones Ni2+/Co2+/Cu2+ para el negro.

A recent preventive archaeological intervention in a landfill site of the old earthenware factory of Sargadelos has allowed the recovery of an important set of ceramic materials composed of glazed and unglazed earthenware, decorated and non-decorated, mainly from the second half of the 19th century. The goals of the research consisted in studying the microstructural characteristics of the ceramic body and the decorations, in determining the crystalline phases and establishing the possible firing temperature of the different materials, in determining their chemical composition, as well as in identifying the chemical species responsible for the coloring of decorations. The research was undertaken by conventional techniques such as binocular magnifying glass, petrographic observation by thin-section, X-ray diffraction, X-ray fluorescence spectrometry, field emission scanning electron microscopy with energy dispersive X-ray microanalysis and visible spectrophotometry, on a selection of 40 ceramic fragments. Hand-made, stamping, and airbrushing decorations were identified. The results indicated that earthenware was made from a homogeneous mixture of kaolin, quartz and feldspar; and fired approximately between 1000-1100°C. Lead-alkaline-earth type glazes in which SnO2 was sometimes detected as opacifier were identified. The chromophores of the decorations were Co2+-ions for blue, Mn3+-ions for pink, Cr3+-ions for green and the conjunction of Ni2+/Co2+/Cu2+-ions for black.

La primera fábrica fue fundada en 1806 por Antonio Raimundo Ibáñez, noble y empresario que introdujo destacadas innovaciones tecnológicas y productivas en el contexto del primer capitalismo industrial del sigloxix en España. Esta fábrica se asentó en la localidad de Cervo (Lugo) por la cercanía de materias primas como el caolín de Burela, la abundancia de leña y cursos de agua, así como la proximidad al puerto de San Ciprián [1,2].

En la primera época, que se desarrolla entre 1806 y 1832, la factoría se dedicó casi enteramente a la fabricación de loza fina con estampación para vajillas, influida por la moda de la loza inglesa muy valorada en aquel tiempo. Se llamaba loza fina por ser un material intermedio entre la loza común y la porcelana. Esta loza, de paredes delgadas, presentaba una pasta de color blanco, se realizaba en doble cocción y se cubría con un esmalte de plomo que le confería una transparencia y un brillo característicos. Entre las formas de esta época destacan floreros de dedos, jarrones de jardín con pedestal y botes de farmacia. Para abaratar precios se introdujo un proceso mecánico de estampación importado de Bristol (Reino Unido), por lo que la loza fina producida en este momento en Sargadelos también se llamó «loza tipo Bristol». Como consecuencia del éxito obtenido por la fábrica en sus dos primeros años de andadura, el rey CarlosIV otorgó a Antonio Raimundo Ibáñez los títulos de marqués de Sargadelos y conde de Orbaiceta. En los sucesos de la guerra de la Independencia Antonio Raimundo Ibáñez fue asesinado, por lo que la fábrica pasó a cargo de su cuñado Francisco Azevedo, quien a su vez contrató primero como director al portugués José Antonio Correa de Saa —periodo en el que se produjeron piezas decoradas con líneas y bandas en rojo y azul y escudos en oro—, y después, desde 1829, a Hilario Marco. Tras la muerte de Francisco Acevedo, la fábrica pasa a ser propiedad del hijo del fundador, José Ibáñez, que al poco la cierra debido a unas circunstancias económicas muy desfavorables. Desde la etapa de Francisco Acevedo se la empieza a llamar Real Fábrica de Sargadelos, aunque no será hasta tiempo después cuando se comience a estampar la corona real en las marcas. Se cree que fue FernandoVII en el exilio el monarca que autorizó el título de Real Fábrica [3–5].

Tras permanecer dos años cerrada, la segunda época de la fábrica, entre 1835 y 1842, se inicia cuando José Ibáñez trae un socio capitalista de Sevilla llamado Antonio de Tapia y Piñeiro y cuando se contrata como director al francés Richard. En esta época la fábrica se amplió con nuevos hornos y molinos, e incluso se construyó una nueva nave para realizar los estampados. La loza se seguía produciendo en blanco para vajillas y otras piezas como relojes y candelabros. Una producción característica de este momento fueron las placas informativas decoradas con motivos mitológicos o religiosos y las primeras estampaciones con temas populares gallegos y flores alemanas. Dichas flores tuvieron su máxima expresión en las jarras de cerveza de tipo Mambrú. En 1836 José Ibáñez, hijo del fundador, murió, por lo que su viuda, Ana Varela, se puso al frente de la fábrica, que de nuevo tuvo que cerrar en 1842 por problemas económicos.

Entre 1845 y 1862 se desarrolla la tercera época de Sargadelos que es el periodo de mayor esplendor de la fábrica. En 1845 Ana Varela, viuda de José Ibáñez, arrienda la empresa a Luis de la Riba, quien la dota de un nuevo rumbo contratando como director a Edwing Forestier y a un numeroso grupo de ceramistas ingleses procedentes de Staffordshire. Como resultado de estas contrataciones la producción aumenta considerablemente, tanto en número como en calidad técnica y estética. De hecho, se llegaron a fabricar vajillas para la reina IsabelII. La decoración estampada continuó realizándose de forma industrial con el empleo de planchas grabadas de cobre o estaño importadas de Inglaterra. En la tercera época las decoraciones más frecuentes fueron la decoración de «góndola» o de dibujos paisajísticos y la de temas chinescos, empleando en ambas colores como el negro, el violeta, el rojo, el rosado, el verde o el azul cobalto. También destacaron las llamadas «lozas iluminadas», en las que tras la estampación las piezas se policromaban a mano con pincel, así como la continuación de las jarras de tipo Mambrú. Otra innovación que tuvo bastante éxito en esta época fue la llamada «loza china opaca», siempre de tema chinesco, que imitaba la inglesa de tipo «flow blue». En este caso la plancha de estampado se manipulaba para que el dibujo quedara ligeramente desenfocado.

En 1862 terminó el contrato con Luis de la Riba, regresando la fábrica a la familia Ibáñez y, por tanto, a la inactividad hasta que la reabrió de nuevo en 1870 Carlos Ibáñez Varela, nieto del fundador. La cuarta y última época tiene lugar entre 1870 y 1875, cinco años tras los cuales la fábrica cerró definitivamente, quedando sus instalaciones desmantelas por completo. En esta última etapa las piezas se estamparon con los mismos motivos que en la anterior, aunque desapareció la «china opaca» y se produjo un resurgimiento de las vajillas blancas de la primera época [3–5].

Toda la loza producida en Sargadelos tenía su propia marca, que fue primero incisa durante las dos primeras épocas y después grabada durante la tercera y cuarta. La antigua fábrica acabó su andadura en el último cuarto del sigloxix[5]. Desde la segunda mitad del sigloxx Sargadelos forma parte de un grupo de empresas del sector cerámico: el Grupo Sargadelos, que impulsó el ceramista Isaac Díaz Pardo. Como consecuencia de este impulso resurgió la producción de cerámica en Sargadelos, ocupando nuevos edificios y respetando las ruinas de la antigua fábrica, que fue declarada conjunto histórico-artístico en 1972 [2]. La producción se ha centrado tanto en el estudio y recuperación de cerámicas de tiempos pasados como en la incorporación de nuevas formas vanguardistas. Asimismo, en 1988 se inauguró el Museo Histórico de Sargadelos con el propósito de conservar algunas de las colecciones de cerámica antigua.

Propósito y objetivos del estudioA pesar de que, en términos históricos, la cerámica que se elaboró en la antigua fábrica de Sargadelos es muy conocida y apreciada, todavía hoy resulta un material bastante desconocido desde el punto de vista tecnológico y productivo, ya que hasta la fecha no se han emprendido estudios arqueométricos en los que se confronte e interrelacione tanto la información histórica como la tecnológica.

En este artículo se presentan los resultados del estudio y caracterización arqueométrica de un conjunto de materiales cerámicos procedentes de una intervención arqueológica preventiva, motivada por la construcción del Gasoducto de Transporte Básico Mariña Lucense (Ribadeo-Viveiro) en el vertedero de la antigua fábrica de loza de Sargadelos del sigloxix, situado en la localidad de Cervo (Lugo). Los objetivos de la investigación consistieron en estudiar las características microestructurales del cuerpo cerámico y las decoraciones, en determinar las fases cristalinas y establecer la posible temperatura de cocción de los distintos materiales, en determinar la composición química (tanto del cuerpo cerámico como del vidriado), así como en identificar las especies químicas responsables de la coloración de las decoraciones. Dichos objetivos se plantearon con el propósito de contextualizar, desde un punto de vista arqueométrico, los materiales estudiados dentro de las producciones de loza elaboradas por la antigua fábrica de Sargadelos durante buena parte del sigloxix.

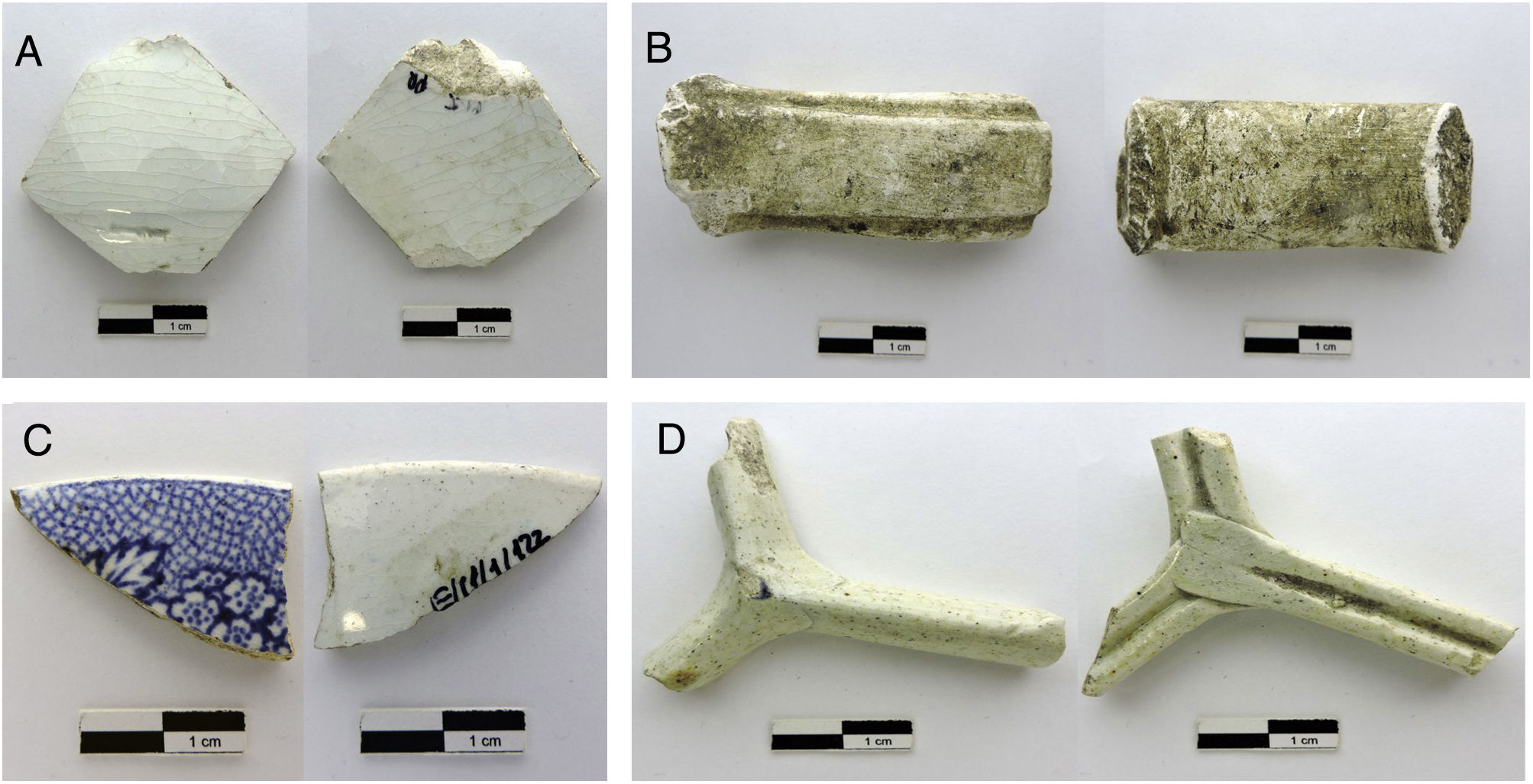

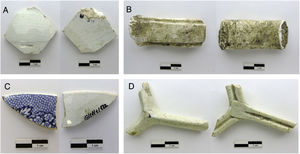

Parte experimentalMuestras seleccionadasLa selección de las muestras estudiadas se realizó cubriendo la mayor variedad posible de los materiales presentes en el conjunto cerámico recuperado, así como en la disponibilidad de pequeños fragmentos que carecieran de interés museológico. A partir de estos criterios se seleccionaron un total de 40 fragmentos cerámicos (con nomenclatura SG-1 a SG-40) con las siguientes características: 15 vidriados, 15 sin vidriar, 9 decorados y un atifle (fig. 1).

Hay que señalar que, al proceder los materiales de un área de vertedero de la antigua fábrica, muchos de ellos presentan defectos u otro tipo de alteraciones, ya que en muchos casos procederían de piezas desechadas que no alcanzaban la calidad requerida para su salida al mercado.

Técnicas de observación y de análisisLa investigación se realizó mediante las siguientes técnicas convencionales: lupa binocular, observación petrográfica mediante lámina delgada, difracción de rayosX (DRX), espectrometría de fluorescencia de rayosX (FRX), microscopía electrónica de barrido de emisión de campo (MEBEC) con microanálisis de energías de dispersión de rayosX (EDS) y espectrofotometría visible.

Las observaciones macroscópicas se realizaron con una lupa binocular Motic SMZ168 provista de una cámara digital Moticam2500. Las observaciones petrográficas de las láminas delgadas se llevaron a cabo con un microscopio óptico de luz transmitida y dispositivo de polarización Kyowa Bio Pol2. Las láminas delgadas se prepararon a partir de una sección obtenida con un disco de corte de diamante y perpendicular al borde de los fragmentos cerámicos, pulida con carburo de silicio con distintos tamaños de grano hasta aproximadamente 30μm de espesor. Las micrografías se realizaron con la mencionada cámara digital. Los análisis mediante DRX se realizaron con un difractómetro PANalytical X’Pert MPD, utilizando la radiación Kα del cobre (1,54056Å) y condiciones de trabajo de 45kV de tensión y de 40mA de intensidad. Los difractogramas se registraron entre 2θ=5-60°, con un paso de ángulo de 0,03° y un tiempo por paso de 2s. Se empleó el método de polvo (diámetro inferior a 30μm) con muestra molida con mortero y mazo de ágata a partir de un fragmento cerámico en el que se eliminaron las paredes externas, y en su caso la capa de vidrio, por pulido para evitar contaminaciones. La composición química elemental de las muestras se determinó mediante espectrometría de FRX con un equipo PANalytical Axios de dispersión de longitudes de onda, provisto de tubo de rodio de 4kW y 60kV, utilizando las muestras en pastilla prensada. Las determinaciones analíticas semicuantitativas se realizaron sin patrones mediante el programa informático IQ+ (PANalytical), que se basa en patrones fundamentales de óxidos sintéticos y minerales naturales bien caracterizados. La muestra se analizó en polvo (diámetro inferior a 30μm) obtenido del mismo modo que en DRX. Dicha muestra en polvo también se utilizó para medir el índice de blancura del cuerpo cerámico, que se realizó con un colorímetro portátil Metrotec modelo Blue Line CM-310. Las medidas se realizaron en modo reflectancia con iluminante D65 y ángulo de visión 10°. Para la calibración se utilizaron patrones internos suministrados por Metrotec, que consisten en un patrón negro para 0% de transmitancia y un patrón blanco para 100% de transmitancia. Se llevaron a cabo tres medidas por muestra y se calculó el promedio de dichas medidas.

Las observaciones mediante MEBEC se llevaron a cabo en muestras recubiertas con carbono como medio conductor (vaporizadas en un equipo JEOL JEE4b), con un equipo de cátodo frío Hitachi S-4800, trabajando con tensiones de aceleración de 15kV y sistema de microanálisis acoplado al microscopio Oxford X-Max de 20mm2 con resolución de 125eV (MgKα). La identificación de las especies químicas responsables de la coloración de las decoraciones se realizó mediante espectrofotometría visible con un equipo Ocean Optics modelo HR4000CG. Los espectros se registraron en el intervalo de longitudes de onda de 200-1.000nm en modo de reflectancia, ante la imposibilidad de preparar muestras plano-paralelas pulidas a espejo para la realización de los correspondientes espectros en modo de absorbancia.

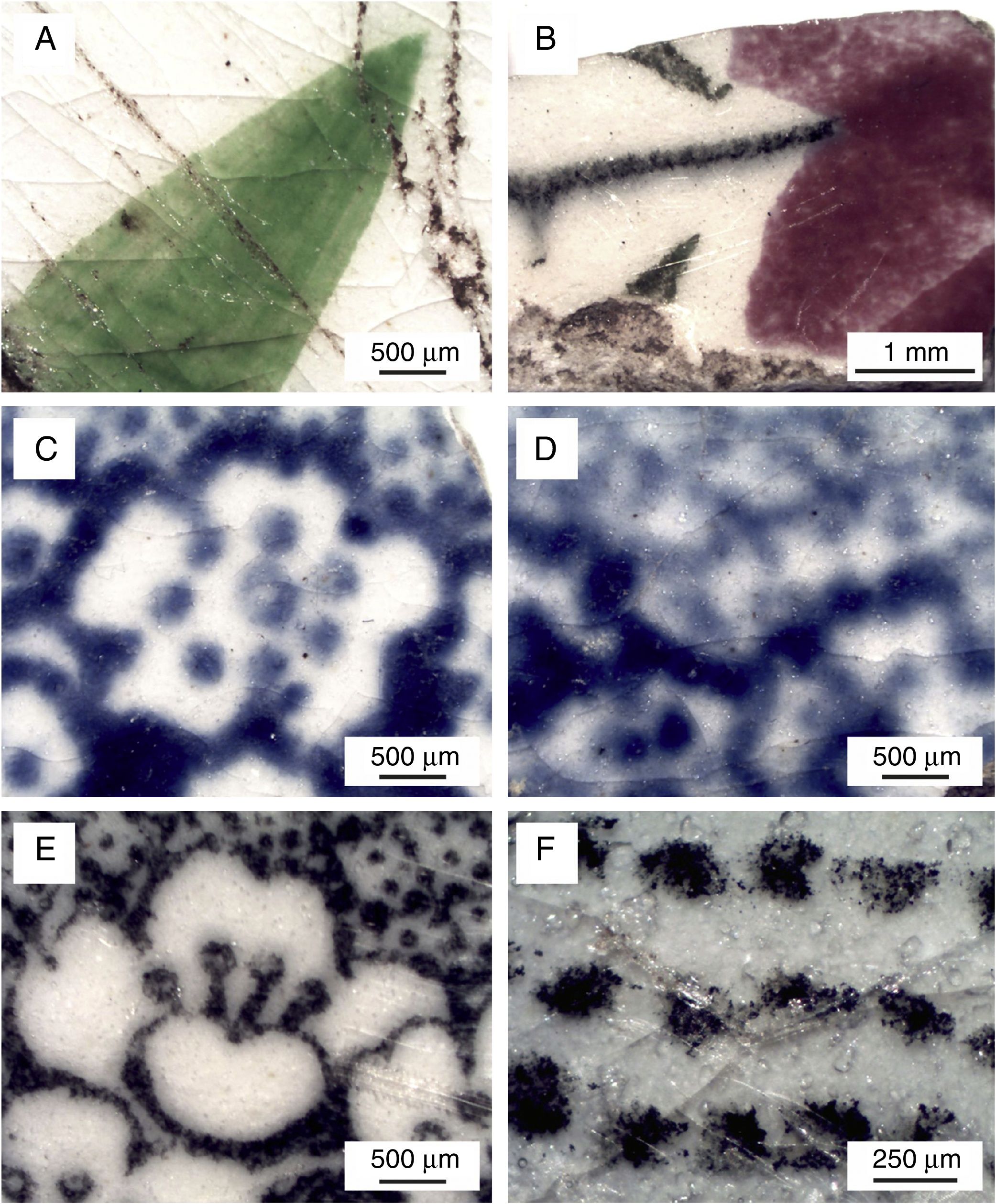

Resultados y discusiónObservación macroscópicaTipos de decoraciónEl examen con lupa binocular permitió identificar tres tipos de decoraciones: a mano, por estampación o impresión y por aerografía. Las muestras decoradas a mano presentan colores variados y en ellas se distinguen los trazos de las pinceladas con bordes nítidos (fig. 2A-B). Las decoradas mediante estampado presentan, por el contrario, bordes difusos en los contornos de los motivos decorativos (fig. 2C-D), mientras que en las decoradas mediante aerógrafo se observan los pequeños puntos del pigmento proyectado característicos de esta técnica (fig. 2E-F).

Defectos en la pasta y en el esmalte- -

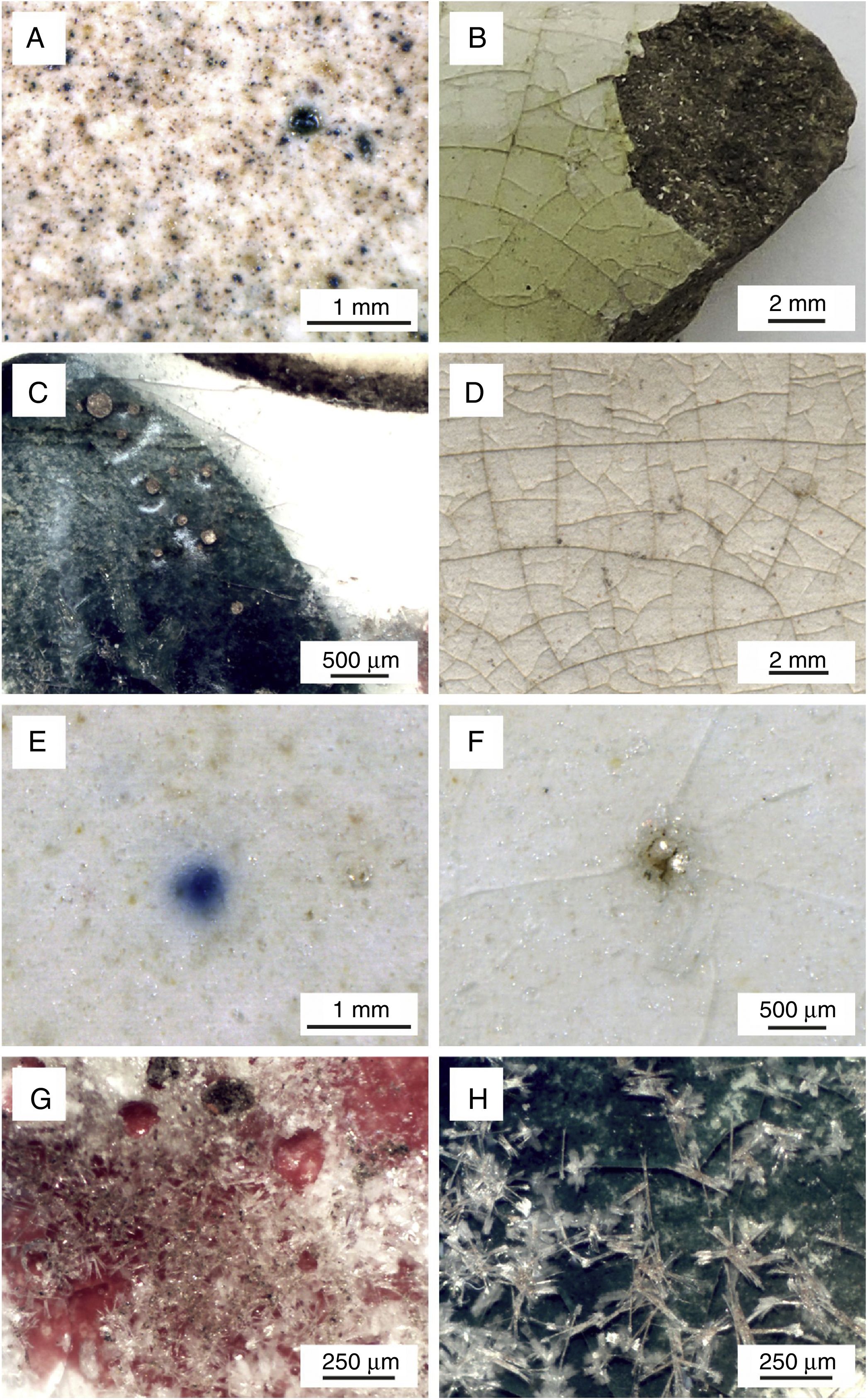

Manchas en la pasta. A pesar de que la loza de Sargadelos presenta en general una pasta de color blanco, en algunas de las muestras estudiadas se observaron manchas de color negro o marrón debidas a impurezas de las materias primas. Estas impurezas suelen estar compuestas por óxidos de hierro que imparten a la pasta un color marrón indeseado (fig. 3A).

- -

Pasta oscura. En dos de las muestras estudiadas se observó una pasta de color gris oscuro (fig. 3B). Esto puede ser debido a un fallo en el proceso de cocción, en el que en un momento determinado la atmósfera del horno se volviera reductora por un aporte deficiente de oxígeno.

- -

Burbujas y poros. Se observaron burbujas en el esmalte de algunas de las muestras vidriadas como consecuencia de una viscosidad elevada en el esmalte durante su enfriamiento, por lo que los gases producidos durante la densificación térmica (fusión del vidriado) no pudieron escapar fácilmente al exterior. Esto hace que el esmalte pierda transparencia y que aparezcan poros abiertos en la superficie (fig. 3C).

- -

Agrietado o cuarteado. En la mayoría de las muestras vidriadas se observó un agrietado o cuarteado en la superficie del esmalte, debido muy probablemente a diferencias en el coeficiente de dilatación entre el cuerpo cerámico y el esmalte que durante el proceso de enfriamiento crean tensiones mecánicas que originan fisuras (fig. 3D). El cuarteado o craquelado de la superficie esmaltada era una de las características más reconocibles de la loza de Sargadelos desde las primeras épocas de producción [4] y no puede descartarse que fuera un efecto intencionado.

- -

Manchas en el esmalte. Entre otras se observaron pequeños puntos azules por contaminación con sales de cobalto (fig. 3E), que es una de las materias primas fundamentales en las decoraciones de color azul características de la loza producida en Sargadelos.

- -

Infundidos. También se observaron impurezas en los esmaltes debidos a la presencia de infundidos (fig. 3F), que influyen en la transparencia final que presenta el esmalte.

- -

Desvitrificaciones del esmalte. Se observaron desvitrificaciones en una de las muestras vidriadas (fig. 3G-H). Dado que los cristales que se detectaron tienen forma de agregados radiales, puede tratarse de cristobalita que se hubiera formado por un enriquecimiento local de óxido de silicio en la mezcla vitrificable o por un enfriamiento lento que favoreció el crecimiento de dichos cristales de cristobalita.

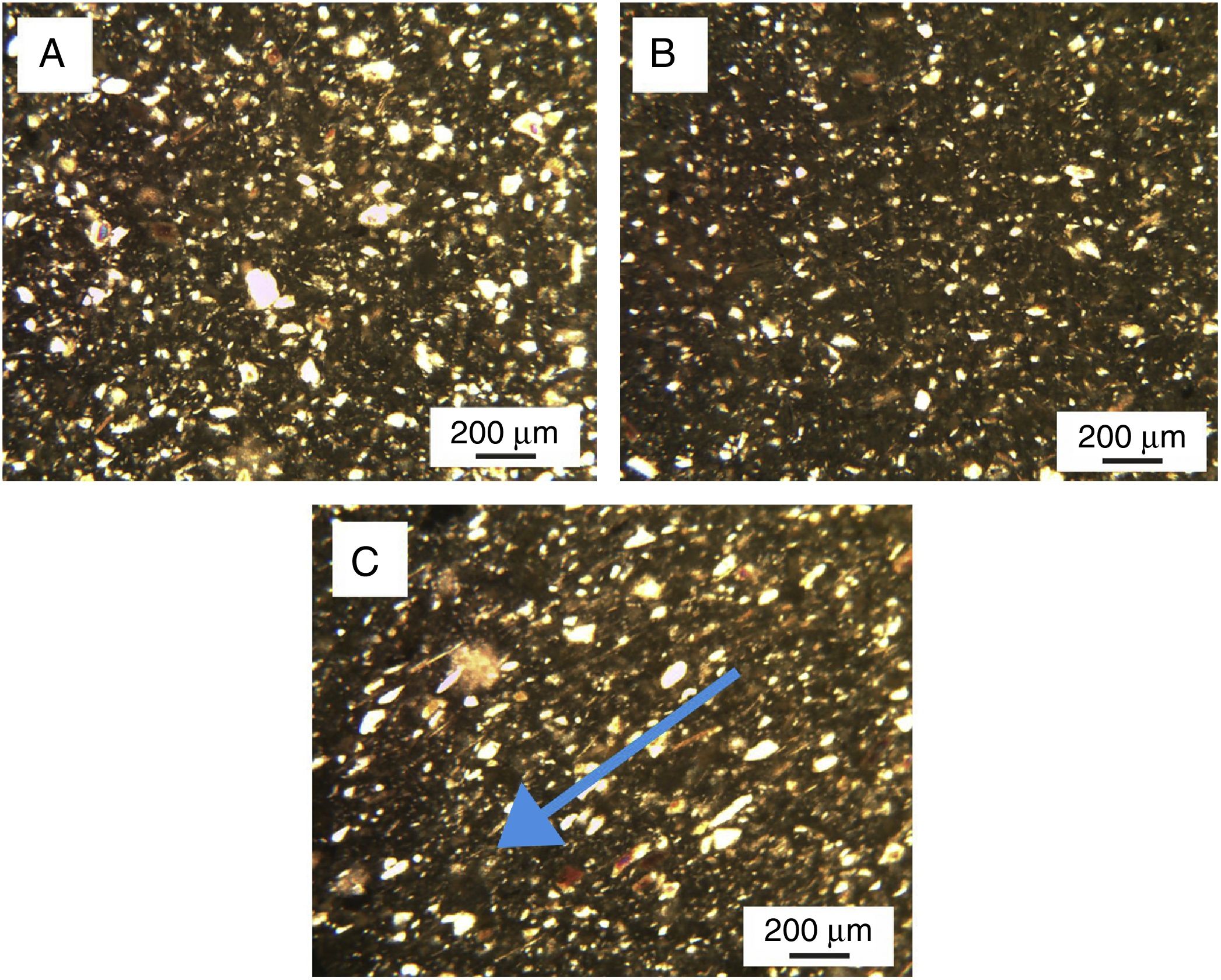

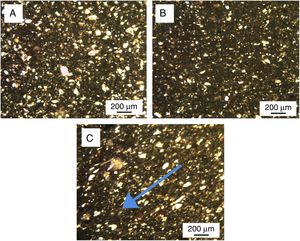

Las observaciones petrográficas indicaron que las muestras son muy similares en cuanto a mineralogía y grado de sinterizado del componente arcilloso. Sin embargo, en términos texturales, las muestras pueden dividirse en dos agrupaciones: muestras con grano grueso (promedio en torno a 100μm) y mayor espesor de paredes (fig. 4A), y muestras con grano fino (promedio en torno a 70μm) y paredes de menor espesor (fig. 4B). En ambas fracciones se distinguen abundantes granos de cuarzo monocristalino con bordes redondeados, así como algunos minerales opacos de óxidos de hierro. En algunas muestras se observó cierta orientación preferente en las inclusiones de material no plástico (fig. 4C), lo cual indica que el conformado de la pieza se hizo mediante prensado, muy posiblemente en molde.

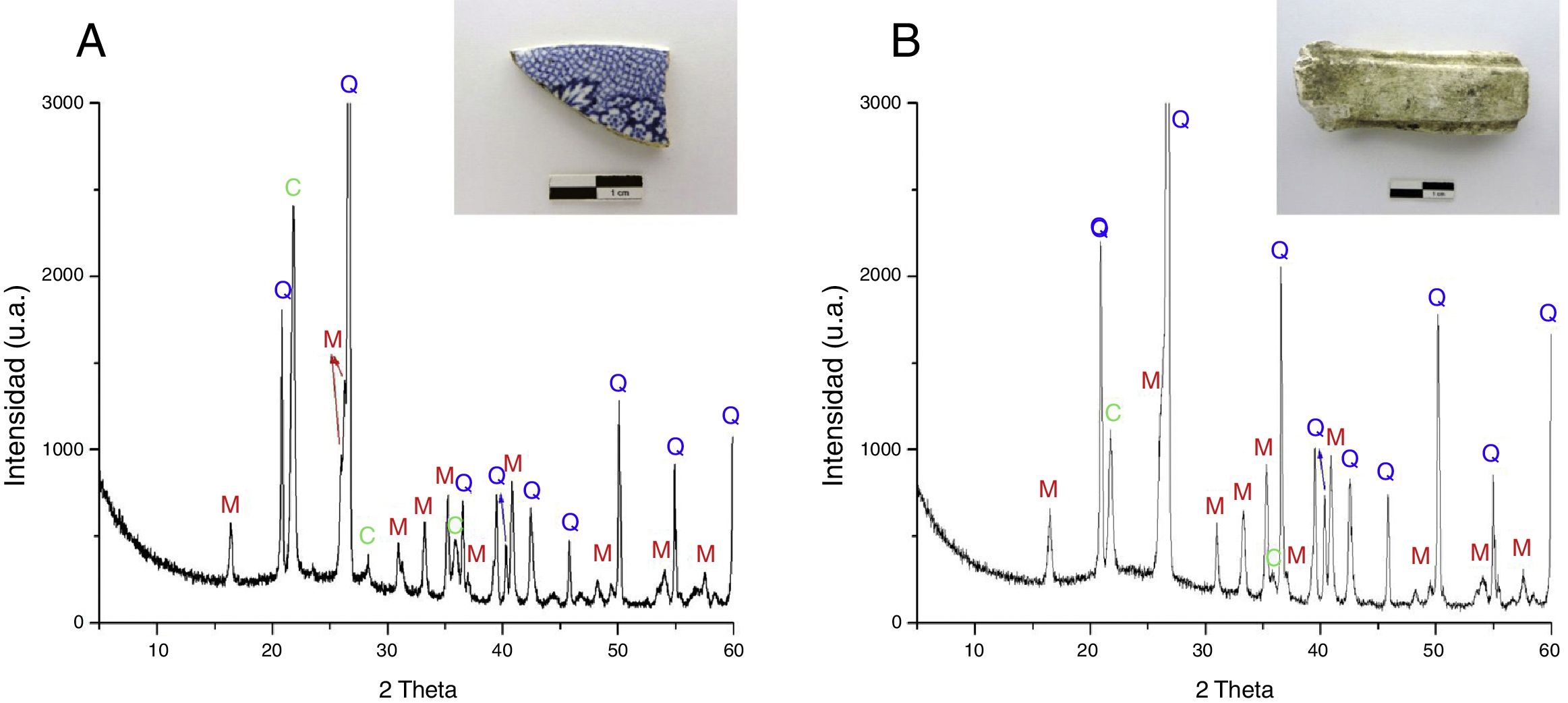

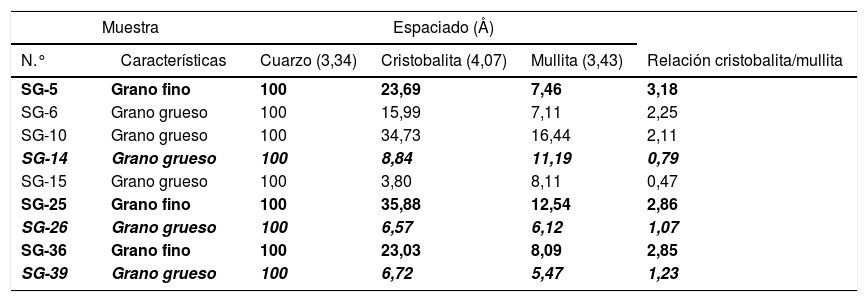

Caracterización de fases cristalinas mediante DRX y estimación de temperaturas de cocciónEn la mayor parte de las muestras se identificó cuarzo como fase mayoritaria y dos fases termoformadas: mullita y cristobalita. La presencia de estas fases cristalinas es habitual en lozas obtenidas a partir de pastas ricas en caolín, ya que si se hubieran empleado arcillas illíticas no hubieran desarrollado la fase cristobalita [6]. En algunas muestras la fase neoformada más desarrollada es la mullita, mientras que en otras es la cristobalita. Hay factores que influyen en la formación de una u otra fase, como la presencia de óxidos metálicos y óxidos relacionados con la presencia de elementos alcalinos y alcalinotérreos.

En la tabla 1 se muestran las intensidades relativas de las reflexiones principales de las fases cristalinas normalizadas a un valor de 100 respecto a la reflexión principal del cuarzo a 3,34Å, en una selección de las muestras estudiadas. Para la cristobalita se tuvieron en cuenta las intensidades de su reflexión principal a 4,07Å, mientras que para la mullita se tuvieron en cuenta las intensidades de su segunda reflexión principal a 3,43Å, ya que la reflexión principal a 3,39Å no se mostró bien resuelta en todos los casos [7]. Este procedimiento podría conllevar un cierto error asociado, pero tiene la ventaja de que, de este modo, se pueden comparar las distintas muestras.

Intensidades relativas de las reflexiones principales de las fases detectadas mediante DRX en una selección de las muestras estudiadas

| Muestra | Espaciado (Å) | ||||

|---|---|---|---|---|---|

| N.° | Características | Cuarzo (3,34) | Cristobalita (4,07) | Mullita (3,43) | Relación cristobalita/mullita |

| SG-5 | Grano fino | 100 | 23,69 | 7,46 | 3,18 |

| SG-6 | Grano grueso | 100 | 15,99 | 7,11 | 2,25 |

| SG-10 | Grano grueso | 100 | 34,73 | 16,44 | 2,11 |

| SG-14 | Grano grueso | 100 | 8,84 | 11,19 | 0,79 |

| SG-15 | Grano grueso | 100 | 3,80 | 8,11 | 0,47 |

| SG-25 | Grano fino | 100 | 35,88 | 12,54 | 2,86 |

| SG-26 | Grano grueso | 100 | 6,57 | 6,12 | 1,07 |

| SG-36 | Grano fino | 100 | 23,03 | 8,09 | 2,85 |

| SG-39 | Grano grueso | 100 | 6,72 | 5,47 | 1,23 |

Para el significado de la negrita y la negrita cursiva, véase el texto.

Si se calcula la relación de intensidades de las fases cristobalita/mullita, las muestras se pueden clasificar en dos grupos: uno formado por las lozas de grano fino y de menor espesor de paredes (muestras SG-5, SG-25 y SG-36), que tienen la relación de intensidades más alta (entre 2,85 y 3,18, en negrita en la tabla 1), y otro compuesto por las lozas de grano grueso y con mayor espesor de paredes (muestras SG-14, SG-26 y SG-39), que presentan una relación de intensidades inferior (entre 0,79 y 1,23, en negrita cursiva en la tabla 1).

Las muestras de grano grueso SG-6 y SG-10 (atifle) presentan una relación con un valor intermedio (2,25 y 2,11, respectivamente; tabla 1). La muestra SG-15, de grano grueso que presenta una pasta de color gris oscuro (fig. 3B), es la que menor relación de intensidades presenta (0,47, tabla 1), lo cual sugiere que se pudo producir algún fallo durante el proceso de cocción de la pieza.

En el proceso de cocción, la fase que se forma en primer lugar es la mullita, que empieza a cristalizar entre 950 y 1.050°C según las características estructurales del caolín de partida [8–10]. La fase cristobalita se forma a mayor temperatura a partir de 1.050-1.100°C aproximadamente [7]. Por tanto, la relación de intensidades cristobalita/mullita puede correlacionarse con la temperatura de cocción equivalente de las piezas cerámicas. Así, se puede deducir que las muestras correspondientes a piezas con pasta de grano fino y paredes de poco espesor, con independencia de su acabado final (vidriada o sin vidriar), podrían haberse cocido a una temperatura más elevada (por encima de 1.100°C) que las muestras con pasta de grano más grueso y mayor espesor de pared, o bien que ambos tipos de loza se sometieran a la misma temperatura y tiempo de cocción (entre 1.000 y 1.100°C), pero que las de grano fino formaran fases de mayor intensidad por su menor tamaño de grano y/o por su menor espesor de pared. En todo caso, el intervalo térmico de cocción que sugieren los datos de DRX (con seguridad entre 1.000 y 1.100°C) confirma que se trata de loza y no de porcelana, ya que el intervalo térmico de cocción de esta última se sitúa entre 1.300 y 1.450°C [7].

En la figura 5A se ofrece el difractograma de la muestra SG-5 (grano fino), donde la relación de intensidades de las fases cristobalita/mullita es más elevada, mientras que en la figura 5B se presenta el difractograma de la muestra SG-26 (grano grueso), donde la relación de intensidades es más baja. En ambos difractogramas de rayosX se observa una banda ancha en la línea base en el intervalo de 2θ comprendido entre 15 y 30°, que indica la presencia de una fase vítrea bien desarrollada.

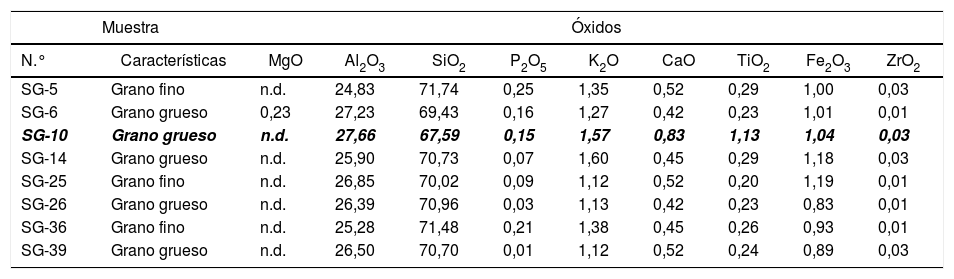

Análisis químico elemental mediante FRXLos resultados del análisis químico del cuerpo cerámico de una selección de las muestras estudiadas se ofrecen en la tabla 2. De estos resultados se puede deducir que la composición del cuerpo cerámico de las muestras es bastante homogénea, lo que resulta lógico en objetos producidos a partir de un proceso industrial en el que tanto las materias primas como su tratamiento y purificación están normalizados. No se puede establecer una correlación entre composición química, tipo de loza (vidriada y sin vidriar, decorada y sin decorar) y tamaño de grano de la pasta (grueso o fino), lo cual indica que para todos los tipos de loza se empleaban las mismas materias primas y en las mismas proporciones. Los contenidos en SiO2, Al2O3 y K2O son consistentes con la composición química típica de las lozas fabricadas a partir de caolín, en las que las proporciones aproximadas son: 50% de caolín, 35% de cuarzo y 15% de fundente (probablemente algún tipo de feldespato). La presencia de K2O (entre 1,12 y 1,57% en peso) y la ausencia de Na2O, indica que en este caso el feldespato empleado como fundente podría haber sido un feldespato potásico de la serie sanidina-ortoclasa o microclina.

Resultados del análisis químico elemental mediante FRX del cuerpo cerámico de una selección de las muestras estudiadas (% en peso)

| Muestra | Óxidos | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| N.° | Características | MgO | Al2O3 | SiO2 | P2O5 | K2O | CaO | TiO2 | Fe2O3 | ZrO2 |

| SG-5 | Grano fino | n.d. | 24,83 | 71,74 | 0,25 | 1,35 | 0,52 | 0,29 | 1,00 | 0,03 |

| SG-6 | Grano grueso | 0,23 | 27,23 | 69,43 | 0,16 | 1,27 | 0,42 | 0,23 | 1,01 | 0,01 |

| SG-10 | Grano grueso | n.d. | 27,66 | 67,59 | 0,15 | 1,57 | 0,83 | 1,13 | 1,04 | 0,03 |

| SG-14 | Grano grueso | n.d. | 25,90 | 70,73 | 0,07 | 1,60 | 0,45 | 0,29 | 1,18 | 0,03 |

| SG-25 | Grano fino | n.d. | 26,85 | 70,02 | 0,09 | 1,12 | 0,52 | 0,20 | 1,19 | 0,01 |

| SG-26 | Grano grueso | n.d. | 26,39 | 70,96 | 0,03 | 1,13 | 0,42 | 0,23 | 0,83 | 0,01 |

| SG-36 | Grano fino | n.d. | 25,28 | 71,48 | 0,21 | 1,38 | 0,45 | 0,26 | 0,93 | 0,01 |

| SG-39 | Grano grueso | n.d. | 26,50 | 70,70 | 0,01 | 1,12 | 0,52 | 0,24 | 0,89 | 0,03 |

n.d.: no detectado.

Para el significado de la negrita cursiva, véase el texto.

La muestra SG-10 (en negrita cursiva en la tabla 2) es la que presenta un mayor contenido de Al2O3 (27,66% en peso) y una menor concentración de SiO2 (67,59% en peso), lo cual es coherente, ya que se trata de un fragmento de atifle utilizado para separar las piezas durante la cocción en el horno, y por ello muestra mejores propiedades refractarias que el resto de las piezas. Igualmente es la muestra que presenta un mayor contenido en impurezas, tales como CaO (0,83% en peso) o TiO2 (1,13% en peso), ya que en este tipo de piezas la selección y/o tratamiento de las materias primas no resulta tan decisivo como en las lozas más finas.

Los contenidos de K2O cumplen bien con las especificaciones de un buen material para producción de loza en todos los casos (inferiores a 1,50% en peso) [11], exceptuando el atifle. Sin embargo, los contenidos de Fe2O3 (entre 0,83 y 1,19% en peso) son relativamente elevados para lo que puede ser considerado idóneo en este tipo de materiales, en los que lo adecuado sería un contenido de Fe2O3 de entre 0,70 y 0,80% en peso. En este sentido es importante resaltar que los caolines procedentes de Galicia suelen presentar contenidos de Fe2O3 relativamente elevados, por lo que en muchas ocasiones resulta necesario llevar a cabo procesos de purificación de la materia prima, especialmente en los empleados en la fabricación de porcelana o en el blanqueado de papel [12]. Dichos contenidos elevados de Fe2O3 pueden indicar que, con toda probabilidad, el caolín empleado en la fabricación de estas lozas era de procedencia gallega. En la fabricación de loza las exigencias de pureza no son tan severas como puedan ser para la elaboración de porcelana, aunque la presencia de ese porcentaje de hierro da lugar, en este caso, a un cuerpo cerámico de bajo índice de blancura.

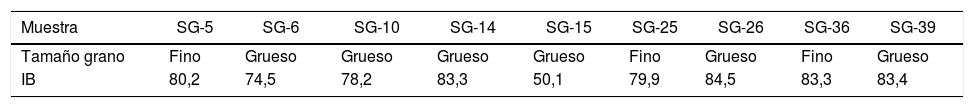

Índice de blancuraComo puede comprobarse en la tabla 3, la mayor parte de las muestras estudiadas presentan un índice de blancura de entre 80,2 y 84,5, es decir, un índice de blancura medio. La muestra SG-6, que tiene un índice de blancura bastante bajo (74,5), presenta una composición química un poco distinta al resto de las muestras, ya que es la única en la que se ha detectado MgO (0,23% en peso, tabla 2). Esta composición diferenciada es la que podría explicar su bajo índice de blancura. Asimismo, el atifle (muestra SG-10) también presenta un índice de blancura relativamente bajo (78,2), debido probablemente a que presenta un mayor contenido en impurezas, como se ha indicado anteriormente. La muestra SG-15 presenta el índice de blancura más bajo (50,1) de todas las muestras estudiadas, que se puede explicar por un problema de atmósfera durante el proceso de cocción en el que en algún momento predominaron condiciones reductoras no deseadas.

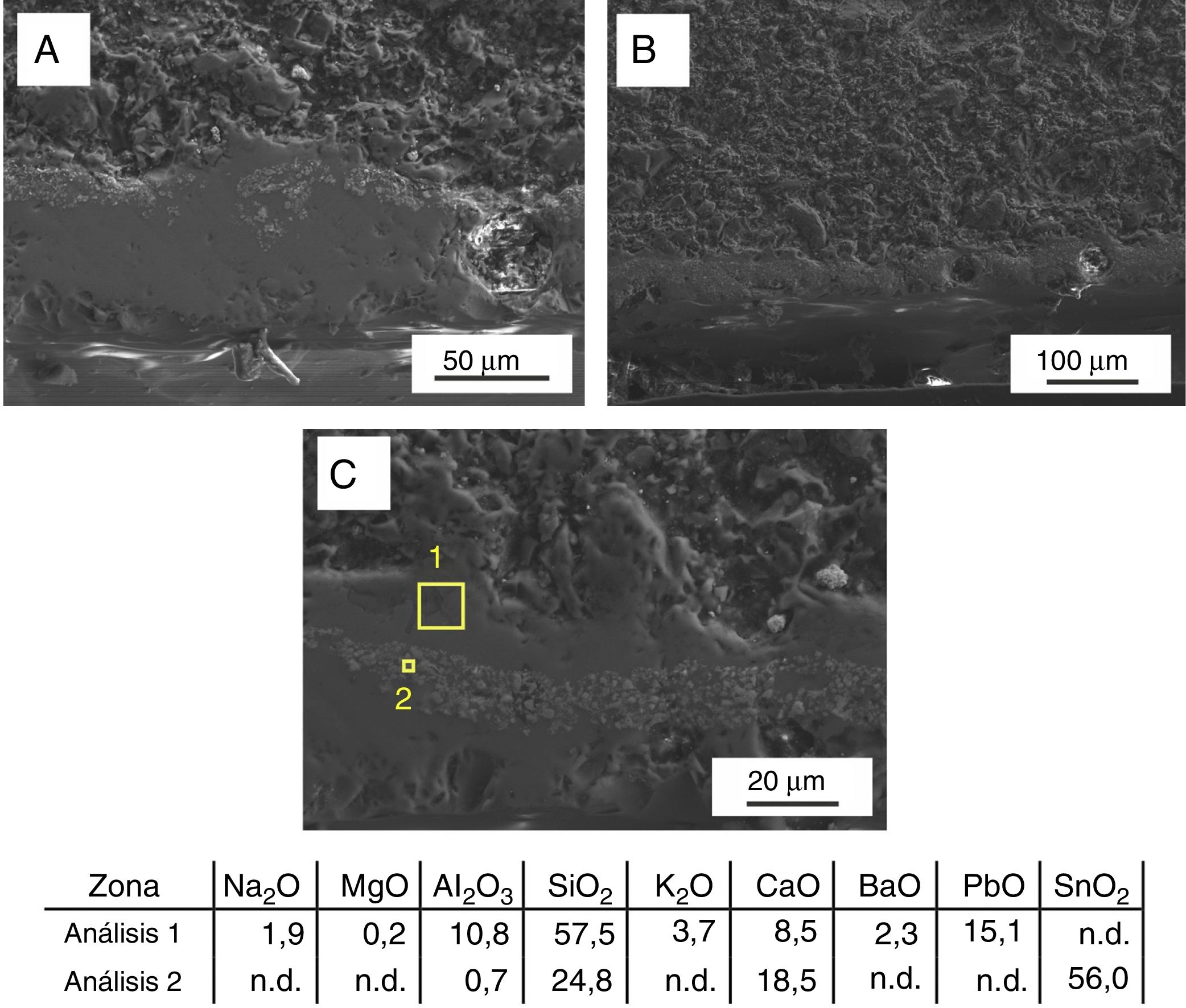

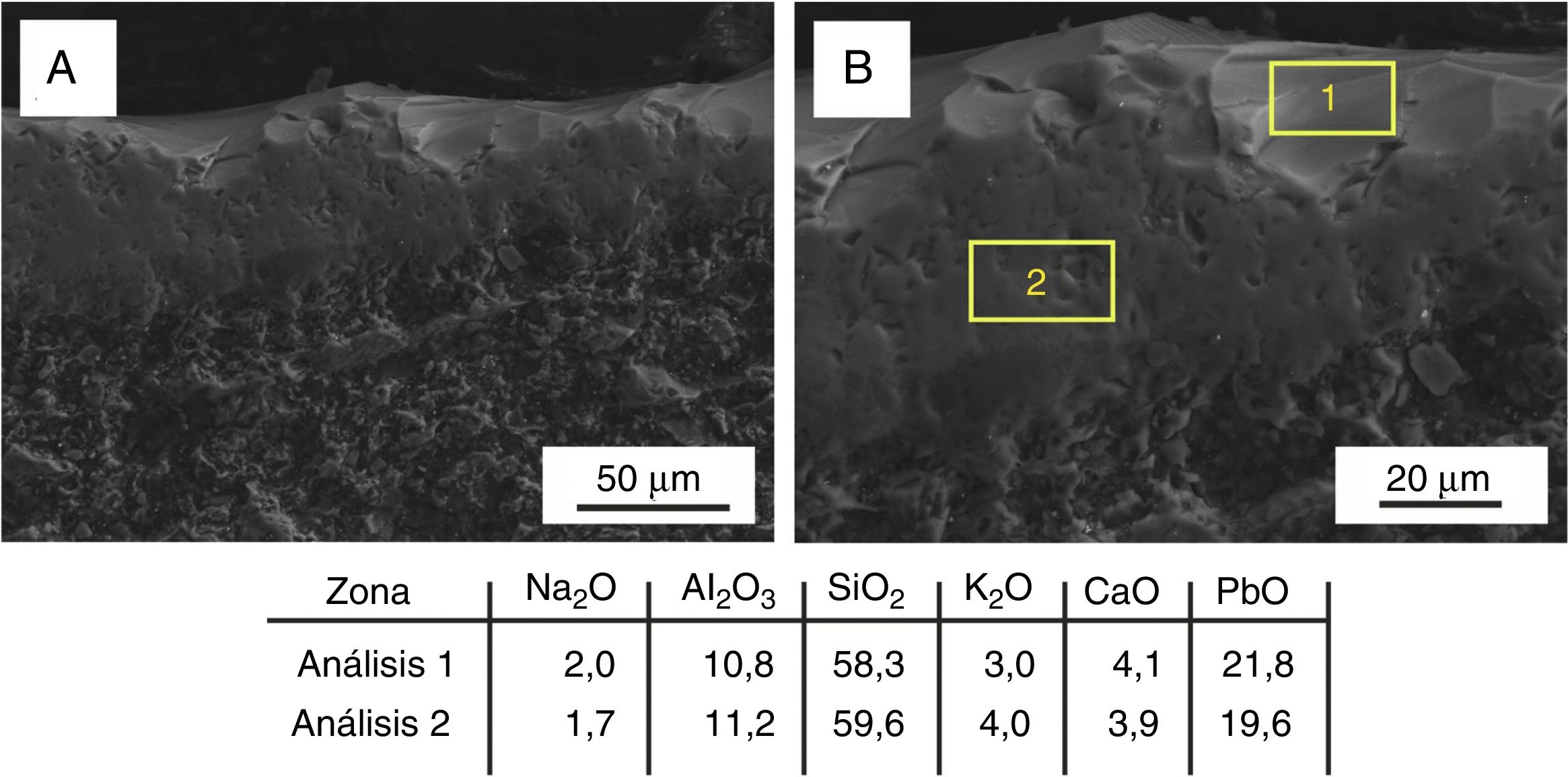

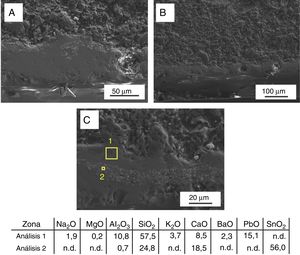

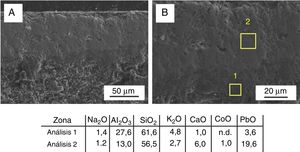

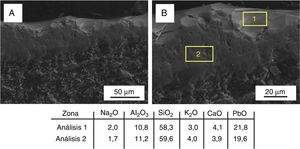

Observación mediante MEBEC y microanálisis EDSObservación y microanálisis del vidriadoEn una sección pulida de la muestra SG-1 (grano fino) se observa que el vidriado presenta un aspecto poco homogéneo, con microporos o burbujas de morfología alargada en su interior y una superficie irregular. En la parte central del vidriado se aprecia una capa continua de aproximadamente 20μm de espesor formada por cristales de color más claro (fig. 6A). La zona de contacto entre el vidriado y el cuerpo cerámico es irregular (fig. 6B), lo que indica que la superficie del bizcocho antes de aplicar el vidriado no era muy lisa. De todos modos, el vidriado cubrió bien estas irregularidades, lo que sugiere que en el momento de su aplicación tenía una fluidez adecuada. También se observan en el vidriado grandes poros o burbujas esféricas ocasionadas por los gases producidos en el proceso de cocción que no pudieron escapar al exterior.

Los microanálisis EDS efectuados en el cuerpo del vidriado (fig. 6C, análisis1) indican que se trata de un vidriado plúmbico con una proporción de PbO de aproximadamente el 15% en peso. Además de PbO se detectan, como óxidos mayoritarios, SiO2 y Al2O3. También se detectan concentraciones importantes de CaO y BaO, mientras que la de óxidos alcalinos (Na2O y K2O) es bastante baja, por lo que el vidriado o esmalte se puede clasificar como plúmbico-alcalinotérreo [13]. Los microanálisis EDS realizados en los cristales más claros (fig. 6C, análisis2) presentan un elevado contenido de SnO2, lo cual indica que se trata de un opacificante añadido para obtener un vidriado más blanco de aspecto traslúcido.

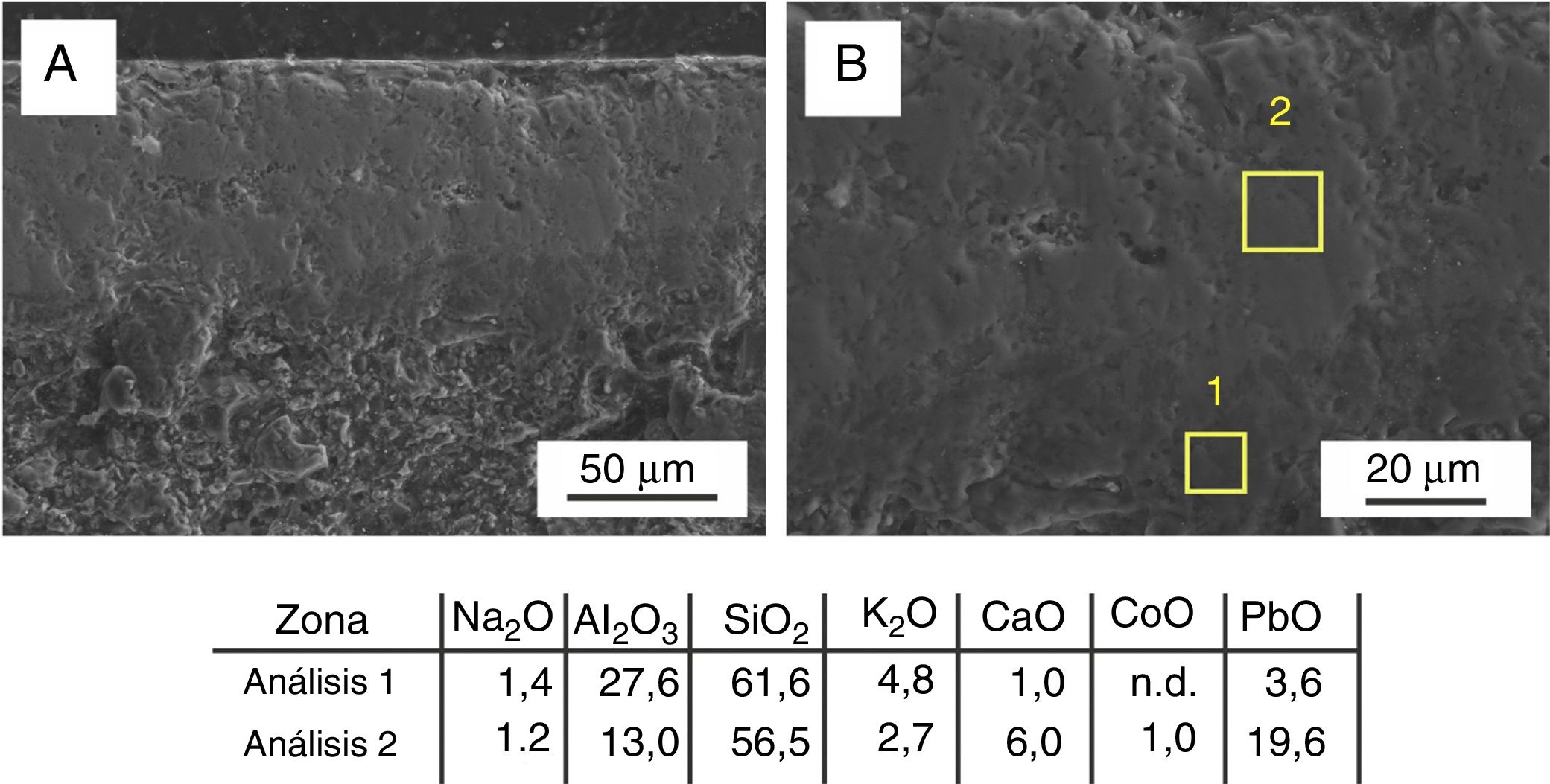

En una sección pulida de la muestra SG-5 (grano fino) se observa que su vidriado también es bastante heterogéneo, presentando irregularidades y numerosos poros o burbujas en el interior (fig. 7A). En la zona de contacto entre el vidriado y el cuerpo cerámico se observa una intercara de tonalidad más oscura. El microanálisis EDS (fig. 7B, análisis1) dio como resultado un aumento del porcentaje de SiO2, Al2O3 y K2O, y una disminución relativa de CaO y PbO, respecto del vidriado (fig. 7B, análisis2). En esta zona intermedia se produce un ataque del vidriado o esmalte sobre el soporte cerámico, formándose una intercara que tiene una composición intermedia entre la de ambos materiales. La formación de esta intercara es importante para la estabilidad del vidriado, pues sus propiedades también son intermedias entre las del vidriado o esmalte y las del cuerpo cerámico, si bien un tratamiento demasiado prolongado o una temperatura demasiado elevada pueden ocasionar problemas, como la formación de abundantes burbujas [14,15]. En el cuerpo del vidriado (fig. 7B, análisis2) también se detectó una pequeña concentración de CoO (1,0% en peso), que proviene probablemente de la decoración azul empleada en esta muestra.

El vidriado o esmalte en sección de la muestra SG-25 (grano fino) aparece más homogéneo y, en consecuencia, de mejor calidad (fig. 8A) que en las dos muestras anteriores, aunque también se aprecian imperfecciones. La superficie se presenta irregular con ondulaciones y fracturas (fig. 8B). Los microanálisis EDS efectuados sobre la superficie (fig. 8B, análisis1) indican que se trata igualmente de un vidriado o esmalte plúmbico con un 20% en peso de PbO, aproximadamente. También se detectan cantidades apreciables de SiO2 y Al2O3 y un porcentaje menor de CaO, K2O y Na2O. Los resultados de los microanálisis EDS realizados en el cuerpo del vidriado y en la superficie (fig. 8B, análisis1 y2) son muy similares, lo que indica que el vidriado no ha sufrido fenómenos de desalcalinización, frecuentes en los vidriados de materiales cerámicos que han permanecido enterrados durante largos periodos de tiempo [16].

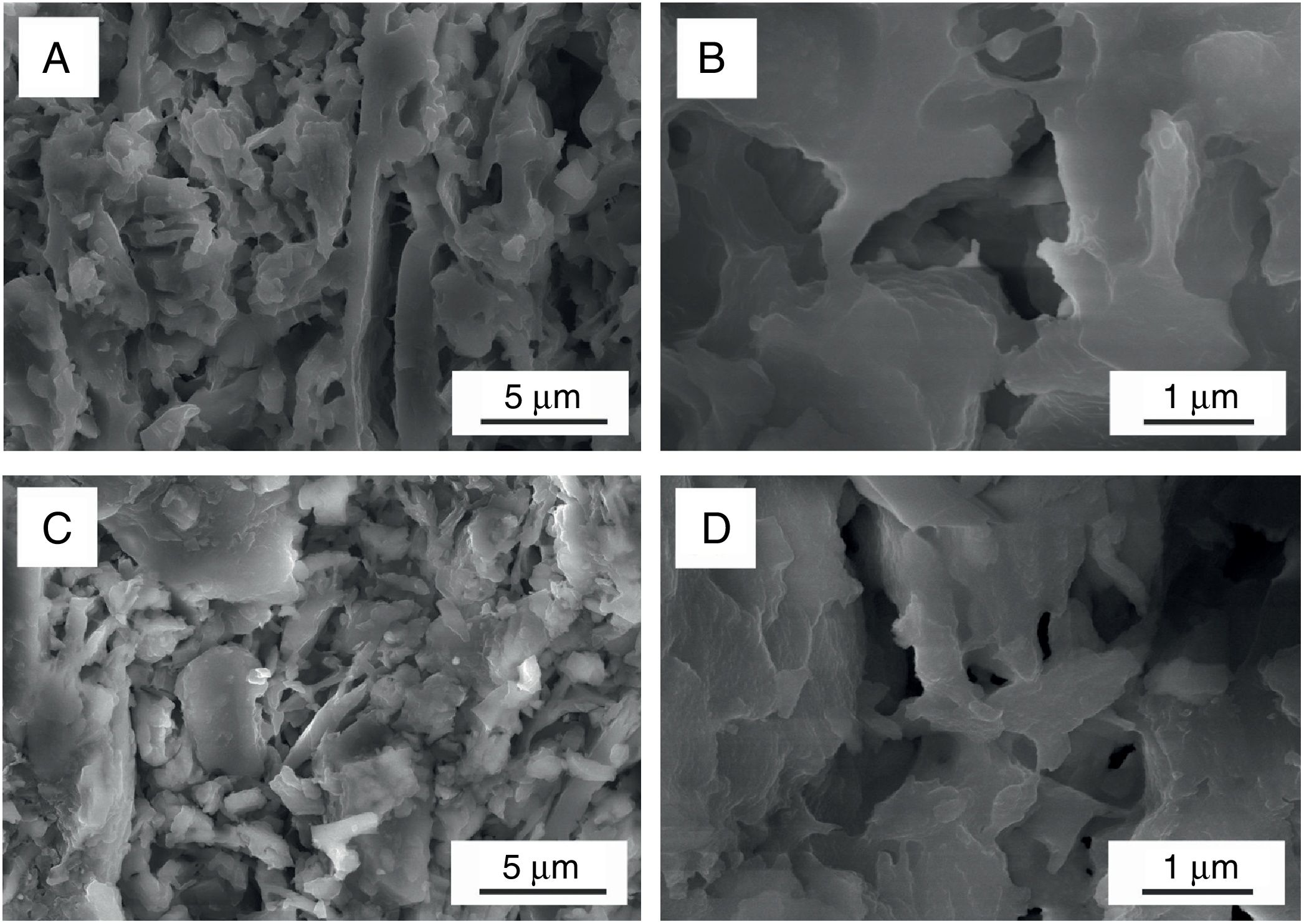

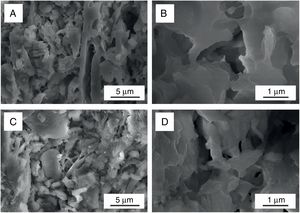

Observación y microanálisis del cuerpo cerámicoEn la muestra SG-5 (grano fino) se observa que la matriz cerámica presenta un estado avanzado de sinterizado (fig. 9A), con cristales arcillosos que muestran bordes redondeados e inicio de formación de fase vítrea (fig. 9B). Dicho estado confirma una temperatura de cocción elevada (alrededor de 1.100°C), como indicaban los datos de DRX.

En la muestra SG-26 (grano grueso) se observa también una matriz cerámica que presenta un estado avanzado de sinterizado con inicio de formación de fase vítrea (fig. 9C), aunque los cristales arcillosos tienen los bordes un poco menos redondeados (fig. 9D) que en el caso de la muestra anterior SG-5. Esto podría indicar que la muestra se coció a una temperatura algo inferior (alrededor de 1.000-1.050°C), como también indicaban los resultados de DRX.

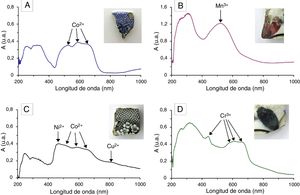

Determinación por espectrofotometría visible de los cromóforos utilizados en las decoracionesLos colores que presentan los 9 fragmentos decorados son: azul, rosado, negro y verde. El espectro de absorción en la región visible de la decoración azul de la muestra SG-3 (fig. 10A) presenta un triplete de gran intensidad a 530, 590 y 650nm, que se debe a las bandas de absorción de los iones Co2+. Estos iones imparten una coloración muy intensa a los vidrios incluso a concentraciones muy bajas (inferiores a 0,005% en peso) [17]. Los espectros de las demás muestras con decoración azul (SG-4 y SG-5) son similares a este.

El espectro de absorción de la decoración rosada de la muestra SG-1 (fig. 10B) presenta una banda de absorción asimétrica y muy intensa a unos 515nm, que es debida a la absorción de los iones Mn3+. El espectro de la decoración rosada de la muestra SG-7 es similar a este.

El espectro de absorción de la decoración negra de la muestra SG-2 (fig. 10C) presenta una banda intensa a unos 460nm, debida a la absorción de los iones Ni2+, un triplete a 520, 585 y 640nm, que se debe a las bandas de absorción de los iones Co2+, y una banda de menor intensidad en torno a 800nm que se puede asignar a la absorción de los iones Cu2+. Es decir, el color negro de la decoración se consigue con la suma cromática producida por la adición de, al menos, tres elementos cromóforos diferentes: cobalto, níquel y cobre. No puede descartarse completamente la presencia minoritaria de iones hierro y de iones manganeso, que contribuirían al aspecto negro de la decoración de esta muestra. El espectro de la otra muestra con decoración de color negro, la muestra SG-7, es similar a este.

El espectro de absorción en la región visible de la decoración verde de la muestra SG-1 (fig. 10D) presenta dos bandas de absorción, una banda a unos 440nm de intensidad moderada y un triplete de gran intensidad a 580, 610 y 660nm, que se deben a las bandas de absorción de los iones Cr3+.

ConclusionesEl estudio arqueométrico realizado en un conjunto de materiales cerámicos procedentes de un vertedero de la antigua fábrica de Sargadelos (Lugo) ha permitido determinar su tecnología de elaboración y su contextualización dentro de algunas de las producciones de loza realizadas en esta fábrica durante buena parte del sigloxix.

Lógicamente, al tratarse de materiales procedentes de un depósito de desechos, los defectos detectados en las muestras seleccionadas son más abundantes de lo que cabría esperar y que sería aceptable en piezas destinadas al mercado. En general, la pasta es de un color blanco característico como corresponde a un material fabricado a partir de caolín. No obstante, se detectaron manchas oscuras debidas a impurezas en la materia prima, así como algún caso de pasta más oscura atribuible a un fallo en el proceso de cocción en el que pudo producirse una atmósfera reductora no deseada. En los vidriados o esmaltes se detectaron burbujas y poros, la presencia de cuarteado debido a diferencias considerables de los coeficientes de dilatación de la pasta y del esmalte, manchas debidas a otros colorantes (por ejemplo, iones Co2+) o impurezas de la materia prima (por ejemplo, iones Fe3+), infundidos y desvitrificaciones producidas por un enfriamiento excesivamente lento del vidriado.

Las características mineralógicas de todas las muestras estudiadas son muy similares. Texturalmente, se determinaron dos agrupaciones: muestras con grano grueso (∼100μm) y mayor espesor de pared y muestras de grano fino (∼70μm) y paredes de menor espesor. La orientación preferente de las inclusiones observada en algunos casos indica que el conformado de las piezas se realizó por prensado en molde. Asimismo, la composición química de las muestras estudiadas es homogénea. Se utilizó la misma materia prima tanto para las lozas de pared más delgada como para las más gruesas. Los datos son consistentes con lozas fabricadas a partir de caolín en proporciones aproximadas de: caolín (∼50%), cuarzo (∼35%) y fundente, probablemente feldespato potásico (∼15%). Los contenidos relativamente elevados de hierro sugieren la utilización de caolines de origen gallego, posiblemente de Burela. La presencia de hierro también influye en el notablemente bajo índice de blancura.

La presencia de mullita y cristobalita, fases cristalinas termoformadas habituales en materiales cerámicos elaborados a partir de caolín, y su relación de intensidades, indica una temperatura de cocción equivalente de entre 1.000 y 1.100°C aproximadamente, lo cual confirma que se trata efectivamente de loza y no de porcelana. La presencia de una matriz cerámica con una microestructura parcialmente vitrificada confirma igualmente que se trata de loza.

Se identificaron tres tipos de decoración: a mano, por estampación o impresión y por aerografía. La decoración se aplicó sobre el bizcocho cerámico con un vidriado o esmalte plúmbico-alcalinotérreo al que se añadió un opacificante a base de SnO2 para dotarle de mayor índice de blancura. Se determinaron los siguientes cromóforos en las decoraciones: iones cobalto Co2+ en las azules, iones manganeso Mn3+ en las rosadas, iones níquel/cobalto/cobre Ni2+/Co2+/Cu2+ en las negras e iones cromo Cr3+ en las verdes.

Las características tecnológicas y decorativas de los fragmentos cerámicos estudiados sugieren que una parte importante de los mismos podría atribuirse a la tercera época de producción de la antigua fábrica de Sargadelos, desarrollada entre 1845 y 1862. Se trataría por tanto de las llamadas lozas feldespáticas o románticas de la segunda mitad del sigloxix con el característico cuarteado del esmalte. Entre los fragmentos estudiados hay ejemplos de «loza china opaca» con decoración «flow blue», obtenida esta última con sales de cobalto y manipulando la plancha de estampado para desenfocar el dibujo, así como decoraciones de «góndola» y paisajísticas elaboradas con los cromóforos determinados para los colores azul, rosado, negro o verde. La presencia, por lo demás, de fragmentos de loza blanca sin decorar no descarta que algunos de ellos pudieran atribuirse a la primera o segunda época de producción de Sargadelos y, por consiguiente, a una fecha ligeramente anterior.

FinanciaciónGas Natural Fenosa, actualmente Naturgy, y Programa Geomateriales 2 (S2013/MIT-2914, Comunidad de Madrid y UE-Fondos Estructurales).

Los autores agradecen el apoyo económico de Gas Natural Fenosa, actualmente Naturgy, así como el contrato de Javier Peña-Poza por parte del Programa Geomateriales 2 (S2013/MIT-2914, Comunidad de Madrid y UE-Fondos Estructurales). También agradecen el apoyo profesional de TechnoHeritage, Red de Ciencia y Tecnología para la Conservación del Patrimonio Cultural.