El objetivo del artículo es conocer en las empresas localizadas en Cataluña, proveedoras de los OEM, el grado de implantación individual y conjunta de ciertas prácticas laborales de los modelos de la producción ajustada y la producción reflexiva. Se presentan los resultados de una encuesta, analizando ítems sobre el grado de autonomía del operario, la delegación de trabajo indirecto, características de los puestos de trabajo, modalidades de remuneración variable, incorporación del trabajo en equipo y ciertos sistemas de participación. Se analiza si hay diferencias significativas en la mediana de los ítems al segmentar por la nacionalidad del capital y el grado de implementación del JIT y del trabajo en equipo. Se verifica un escaso rediseño del trabajo, elevada utilización individual de algunas prácticas de la producción ajustada, más intensas en las de capital extranjero. Falta una mayor integración en la mayoría de empresas. Se obtiene una tipología con 7grupos de empresas.

The aim of this paper is to determine the degree of implementation of certain work practices of reflexive production and lean production, individually and jointly, in Catalonia direct suppliers firms of OEM. We present the results of a survey, which examines various items about the degree of work autonomy and indirect labor delegation to the operator, characteristics of jobs, wage compensations, if teamwork and certain participation systems are implemented. We analyze whether there are significant differences in the median of the items by segmenting the nationality of capital, degree of implementation of JIT and teamwork. It is verified a small job redesign, as well an important individual use of some practices of lean production, more intensely on foreign capital firms. Lack greater integration in most firms, so there should be more joint implementation. It identifies a typology with seven groups of firms.

Desde los años setenta del sigloxx la tendencia en el sector automovilístico en Occidente ha sido romper con el taylorismo/fordismo (Jürgens, Malsch y Dohse, 1993), destacando como alternativas los modelos de la producción reflexiva y la producción ajustada, entre los que se está dando cierta integración (Pil y Fujimoto, 2007). Asimismo en la gestión de los recursos humanos se van aplicando los sistemas de alto rendimiento (Zacharatos, Hershcovis, Turner y Barling, 2007).

El sector automovilístico vive una fuerte globalización, segmentación de la demanda, sobrecapacidad, reestructuración de su cadena de valor y elevada competencia internacional (KPMG, 2011). Ello implica que las empresas de la industria auxiliar en Cataluña busquen reducir sus costes y aumentar su productividad, su calidad, su flexibilidad y su capacidad innovadora (Llorente, 2001), posibilitándoselo el modelo de la producción ajustada1, que permite reducir costes a volumen constante (Boyer y Freyssenet, 2000).

Los recursos humanos adoptan un rol cada vez más importante en la competitividad de las empresas (Wright, McMahan y McWilliams, 1994), al ser un activo valioso e intangible (Lee, Lee y Wu, 2010) y el capital humano un recurso clave (Becker y Huselid, 2006).

Determinadas prácticas laborales, que incorporan la producción ajustada y los sistemas de alto rendimiento, mejoran los resultados empresariales2.

El presente artículo tiene como objetivos principales en su parte empírica:

- -

Verificar si las empresas proveedoras directas de los fabricantes localizadas en Cataluña aplican determinadas prácticas laborales alternativas al taylorismo-fordismo, que corresponden a la producción reflexiva y especialmente a la producción ajustada, así como determinados sistemas de participación del personal. Además, comprobar si las mismas están más incorporadas en las empresas de capital extranjero y en las que aplican en mayor medida el JIT en producción.

- -

Conocer qué prácticas laborales se relacionan y se dan conjuntamente.

- -

Establecer una tipología de empresas a partir de las prácticas laborales más relacionadas, y verificar si hay diferencias significativas en ciertos ratios económicos, según los grupos constituidos.

El resto del artículo se estructura de la siguiente manera. En la próxima sección se recogen las principales características de nuevas formas de organización del trabajo, especialmente referidas a la producción ajustada, revisando diversa literatura. Posteriormente se expone la metodología de investigación, donde se presentan las características de la muestra realizada y las técnicas estadísticas a utilizar en la parte empírica. A continuación se aborda el análisis estadístico de los datos y se valoran los resultados alcanzados. Por último, se presentan las principales conclusiones, las limitaciones del estudio y se proponen algunas actividades futuras de investigación.

2Principales características de la nueva organización laboralLa producción reflexiva y la producción ajustada son 2alternativas al tradicional sistema taylorista-fordista que incorporan el trabajo en equipo y determinadas prácticas laborales que suponen delegar responsabilidades en los operarios (Womack, Jones y Roos, 1992).

La producción reflexiva destaca por el rediseño del trabajo, que supone una elevada autonomía del operario para planificar y organizar su trabajo, establecer sus ritmos de trabajo y escoger los métodos de trabajo (Berggren, 1993)3, en grado muy superior al que ofrece la producción ajustada (Niepce y Molleman, 1996). Lorenz y Valeyre (2004) verificaron, en una muestra de empresas de la UE-15 pertenecientes a diversos sectores, que los trabajadores de las empresas organizadas según la producción ajustada tenían mayor autonomía en los ritmos y métodos de trabajo respecto a los que pertenecen a organizaciones tayloristas, pero inferior que quienes están en organizaciones cualificantes (se pueden asimilar a la producción reflexiva). En cambio, otros autores han comprobado en diversas empresas que la producción ajustada otorga escaso empowerment a los trabajadores (p.ej., Jackson y Martin, 1996; Lewchuck y Robertson, 1997), ejerciendo la dirección un severo control en los ritmos y métodos de trabajo (Babson, 1993).

Olivella, Cuatrecasas y Gavilán (2008) consideran, tras revisar a diversos autores, que la producción ajustada debe basarse en los siguientes principios: Estandarización; disciplina y control; aprendizaje continuo y formación; participación y empowerment; organización basada en el trabajo en equipo; polivalencia y adaptabilidad; implicación con los valores de la empresa, y remuneraciones y promociones de apoyo a la producción ajustada.

En los modelos productivos de la producción ajustada y reflexiva los operarios integran funciones de la mano de obra indirecta, como el inspeccionar la calidad, preparar la maquinaria y realizar el mantenimiento básico, entre otras, aunque en la producción ajustada los operarios se implican más intensamente en mejorar los procesos, buscándose continuamente la reducción del desperdicio (Monden, 1996; Womack et al., 1992). Se requieren operarios con multihabilidades, que roten entre diferentes puestos dentro de los equipos (Karlsson y Åhlström, 1995) y con capacidad para detectar, analizar y resolver problemas (Puvamasvaran, Megat, Hong, Razall y Magid, 2010), lo que posibilita un mayor aprendizaje en la organización y solucionar más eficazmente los problemas (Womack y Jones, 2005).

El sistema «justo a tiempo», uno de los pilares de la producción ajustada, destaca en los recursos humanos por fomentar la polivalencia de los trabajadores, el control autónomo de los defectos y aprovechar las ideas de los trabajadores (Marín y Delgado, 2000).

Hay controversia sobre los efectos de aplicar la producción ajustada en los trabajadores. Según Pérez Toralla, Falzon, and Morais, 2012, para algunos autores provoca efectos positivos, al aumentar su autonomía y conocimientos. En cambio, para otros genera que realicen un mayor esfuerzo, incrementando sus ritmos de trabajo y el estrés.

A continuación citamos algunas prácticas laborales4 que realiza el operario en la producción ajustada5 y que se incorporan como ítems en la parte empírica:

- •

Autocontrol. Inspeccionar de forma autónoma la parte del proceso que realiza, decidiendo la conformidad del resultado de la operación efectuada.

- •

Ordenar y limpiar el área de trabajo. Forma parte de las 5S.

- •

Mantenimiento autónomo. El operario realiza la inspección, la limpieza, los pequeños ajustes y la lubrificación de la maquinaria. Es la base del mantenimiento productivo total.

- •

Pequeñas reparaciones y preparar la maquinaria.

- •

Participación en la mejora continua. Implicación en las mejoras de procesos, para reducir lo que no añade valor.

- •

Analizar los defectos en la fuente. Buscar el origen y causas de los defectos en cuanto surgen. Se utilizan técnicas como «los 5 por qué» y los diagramas causa-efecto.

- •

Solucionar los defectos que surgen al realizar el trabajo.

- •

Parar la línea de producción cuanto surge un problema. Posibilita buscar rápido el origen del problema en la línea.

- •

Rotación de puestos. Las competencias del operario evolucionan mejor al desempeñar sus funciones en diversos puestos de trabajo (Koike, 1988) y hace el trabajo menos monótono (Krajewski y Ritzman, 2000).

- •

Trabajo en equipo. Es la base de la organización laboral en la producción ajustada y la producción reflexiva6.

- •

Remuneración variable. La producción ajustada implica introducir cambios en el sistema de remuneración (Karlsson y Åhlström, 1995), incorporando en el salario variable las mayores responsabilidades del trabajador y del equipo al que se adscribe. Según Tari y Sabater (2006), el empowerment y el salario basado en la performance del trabajador impulsan la creatividad e iniciativa.

Los sistemas de participación que se han considerado son los siguientes:

- •

Sistemas de sugerencias7. Proporcionan un procedimiento para recoger ideas propuestas por los trabajadores, que tras evaluarlas un comité pueden recompensarse (Van Dijk y van den Ende, 2002). Se participa voluntariamente. Puede darse al trabajador un importe económico respecto al ahorro conseguido y/o reconocimiento.

- •

Círculos de calidad. Grupo de trabajadores que realizan un trabajo similar en un área de trabajo común. Se reúnen de forma voluntaria y periódica, generalmente fuera de la jornada laboral, con vocación de continuidad, para identificar, analizar y dar propuestas que mejoren la calidad y la eficiencia de los procesos (Claver, Llopis y Tarí, 1999; García Lorenzo y Prado Prado, 2002).

- •

Los equipos de mejora. Sus miembros están comprometidos para mejorar los procesos operativos u otros ámbitos, aportando ideas e iniciativas (Prado, 2000). Buscan más intensamente reducir costes y aumentar la productividad. Suelen ser de carácter interjerárquico. Su pertenencia puede no ser voluntaria. Se reúnen con más frecuencia en la jornada laboral y desaparecen al solucionar el problema (Claver et al., 1999).

- •

Equipos interdepartamentales para solucionar problemas. Son equipos interfuncionales, de duración delimitada. Al acabar las tareas encomendadas se disuelven. Aquí estarían los equipos de proyecto y task force.

El cuestionario consta de diversos bloques según los ámbitos que se analizan:

- -

Aspectos generales de la empresa: producto que fabrica, nacionalidad del capital y volumen de la plantilla, diferenciando según el nivel de estudios.

- -

Prácticas laborales aplicadas. Se incorporan ítems sobre diversas tareas/funciones indirectas que el operario puede asumir, la rotación en puestos, los sistemas de compensación, el trabajo en equipo y la anualización de la jornada/bolsa de horas.

- -

Características de los puestos de trabajo: monotonía, tareas cortas y repetitivas, ritmos de trabajo y nivel de estrés.

- -

Grado de absentismo.

- -

Sistemas de participación de los trabajadores.

- -

Otros sistemas de la producción ajustada (JIT en producción y Andon)8.

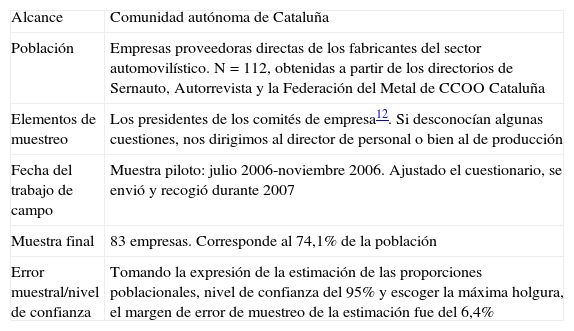

Ficha técnica

| Alcance | Comunidad autónoma de Cataluña |

| Población | Empresas proveedoras directas de los fabricantes del sector automovilístico. N=112, obtenidas a partir de los directorios de Sernauto, Autorrevista y la Federación del Metal de CCOO Cataluña |

| Elementos de muestreo | Los presidentes de los comités de empresa12. Si desconocían algunas cuestiones, nos dirigimos al director de personal o bien al de producción |

| Fecha del trabajo de campo | Muestra piloto: julio 2006-noviembre 2006. Ajustado el cuestionario, se envió y recogió durante 2007 |

| Muestra final | 83 empresas. Corresponde al 74,1% de la población |

| Error muestral/nivel de confianza | Tomando la expresión de la estimación de las proporciones poblacionales, nivel de confianza del 95% y escoger la máxima holgura, el margen de error de muestreo de la estimación fue del 6,4% |

Las variables mayoritariamente son cualitativas, medidas en una escala ordinal, con una escala de Likert de valores 0 a 10. Una minoría son variables cuantitativas y nominales.

3.2MetodologíaEn el tratamiento estadístico de los datos se ha efectuado:

- -

Análisis descriptivo univariante según la naturaleza de cada variable.

- -

Tablas de contingencia bivariantes y multivariantes para las variables ordinales, agrupando las valoraciones de los ítems en las categorías baja (0-3), media (4-6) y alta (7-10), seleccionado las respectivas frecuencias y proporciones conjuntas.

- -

Intervalos de confianza para la proporción poblacional.

- -

Contrastar, a partir de una tabla de contingencia 2*2, la independencia de pares de atributos con el estadístico chi cuadrado (con corrección de Yates), o bien realizar el test exacto de Fisher, si los valores esperados mayores a 5 son inferiores en el 80% de las celdas. Cuando se rechaza, entonces se mide la intensidad de asociación bivariante mediante el coeficiente phi.

- -

Contrastar la intensidad de asociación entre variables cuantitativas mediante el coeficiente de correlación de Pearson. Para las variables ordinales se aplica el coeficiente rho de Spearman.

- -

Contrastar la hipótesis de igualdad sobre el valor de tendencia central de las variables seleccionadas, segmentando según la variable de agrupación, frente a la hipótesis alternativa de que hay diferencias significativas.

- -

Análisis Homals para obtener relaciones entre más de 2variables, seleccionando 2factores, y sobre los puntos objeto obtenidos realizar un análisis Cluster.

Con el análisis empírico se busca conocer las siguientes cuestiones:

- -

Grado de incorporación de las prácticas laborales y los sistemas de participación.

- -

Posible relación bivariante entre los pares de variables consideradas.

- -

Contrastar si hay diferencias significativas en la mediana de cada ítem individual medido en escala ordinal, al segmentar según la nacionalidad del capital (nacional versus extranjero) y el grado de introducción del JIT en producción.

- -

Contrastar la independencia entre cada modalidad de salario variable y el ítem nacionalidad del capital. En caso de rechazarse, determinar el coeficiente phi.

- -

Reducir la dimensionalidad de la matriz de datos original mediante la técnica Homals. Contrastar si hay diferencias significativas en la media de los valores obtenidos en cada dimensión, segmentando por la nacionalidad del capital.

- -

Establecer una tipología de empresas aplicando el análisis cluster a los valores del Homals.

La intensidad con que se aplica cada práctica laboral se mide mediante una escala ordinal en la que cada ítem se valora según una escala de Likert con valores de 0 a 10. Para sintetizar los datos se calculan los valores de ciertos estadísticos (media, desviación estándar, cuartiles y proporción muestral). Cuando la variable es ordinal la medida de posición central más adecuada es la mediana (segundo cuartil), y si la variable es nominal solo se puede escoger la moda. Para variables cuantitativas será la media si el coeficiente de variación es inferior a 1, aunque como medida más robusta se puede utilizar la trimedia9.

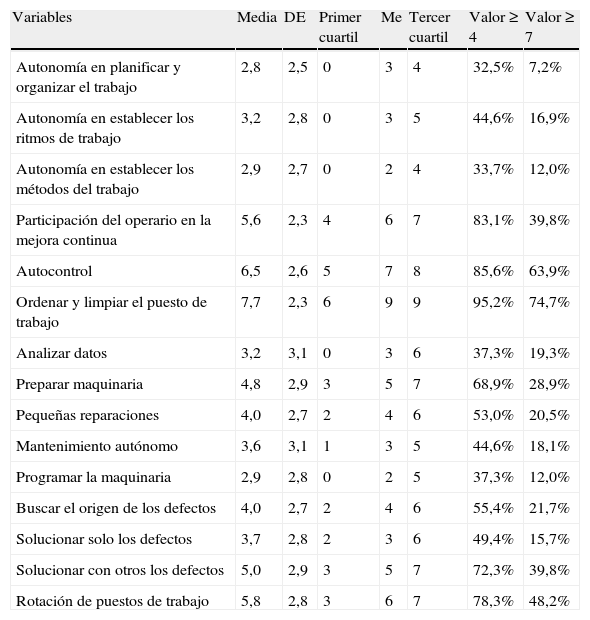

El rediseño del trabajo se recoge por la autonomía del operario en «Planificar y organizar el trabajo», «Establecer los ritmos de su trabajo» y «Escoger los métodos de trabajo». La mediana (Me) en los 3ítems no supera el valor3 (tabla 2), reflejando la reducida discrecionalidad de los operarios en tales aspectos en la mayoría de empresas. En cambio, destaca la elevada implantación del «Ordenar y limpiar el área de trabajo» (Me=9) y el «Autocontrol» (Me=7). Le siguen la «Participación del operario en la mejora continua» y la «Rotación de puestos» (Me=6).

Prácticas laborales. Estadísticos y frecuencias relativas

| Variables | Media | DE | Primer cuartil | Me | Tercer cuartil | Valor ≥4 | Valor ≥7 |

| Autonomía en planificar y organizar el trabajo | 2,8 | 2,5 | 0 | 3 | 4 | 32,5% | 7,2% |

| Autonomía en establecer los ritmos de trabajo | 3,2 | 2,8 | 0 | 3 | 5 | 44,6% | 16,9% |

| Autonomía en establecer los métodos del trabajo | 2,9 | 2,7 | 0 | 2 | 4 | 33,7% | 12,0% |

| Participación del operario en la mejora continua | 5,6 | 2,3 | 4 | 6 | 7 | 83,1% | 39,8% |

| Autocontrol | 6,5 | 2,6 | 5 | 7 | 8 | 85,6% | 63,9% |

| Ordenar y limpiar el puesto de trabajo | 7,7 | 2,3 | 6 | 9 | 9 | 95,2% | 74,7% |

| Analizar datos | 3,2 | 3,1 | 0 | 3 | 6 | 37,3% | 19,3% |

| Preparar maquinaria | 4,8 | 2,9 | 3 | 5 | 7 | 68,9% | 28,9% |

| Pequeñas reparaciones | 4,0 | 2,7 | 2 | 4 | 6 | 53,0% | 20,5% |

| Mantenimiento autónomo | 3,6 | 3,1 | 1 | 3 | 5 | 44,6% | 18,1% |

| Programar la maquinaria | 2,9 | 2,8 | 0 | 2 | 5 | 37,3% | 12,0% |

| Buscar el origen de los defectos | 4,0 | 2,7 | 2 | 4 | 6 | 55,4% | 21,7% |

| Solucionar solo los defectos | 3,7 | 2,8 | 2 | 3 | 6 | 49,4% | 15,7% |

| Solucionar con otros los defectos | 5,0 | 2,9 | 3 | 5 | 7 | 72,3% | 39,8% |

| Rotación de puestos de trabajo | 5,8 | 2,8 | 3 | 6 | 7 | 78,3% | 48,2% |

Las actividades referentes a «Preparar la maquinaria», «Efectuar pequeñas reparaciones», «Buscar el origen de los defectos» y «Solucionar defectos con otros» se valoran mayoritariamente en grado medio. En la mayoría de empresas la aplicación del resto de ítems es moderada o escasa10.

El nivel de estudios que predomina en la mayoría de las plantillas es el bajo, pues la trimedia11 de la proporción del personal con estudios bajos respecto la plantilla es del 57,7%. Ello es una restricción para poder delegar al operario tareas/funciones de MOI.

Las empresas también requieren ajustarse rápido a los cambios de la demanda, y una de las prácticas laborales que ayuda en tal sentido es la anualización de la jornada/bolsa de horas, que también permite reducir costes, aumentar la productividad y recurrir menos a los ERE (Llorente y Giráldez, 2012). Se verifica que la misma está poco incorporada, pues carecen de ella el 56,7% de las empresas, y el 71% no superan la valoración de 2.

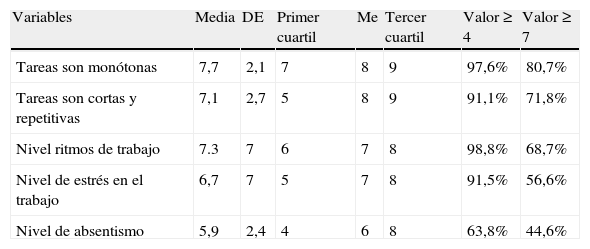

A continuación interesa analizar determinadas características de los puestos de trabajo. La tabla 3 muestra que los operarios mayoritariamente efectúan tareas cortas, repetitivas y muy monótonas, soportando elevados ritmos de trabajo y estrés, lo que asimismo explicaría parcialmente el destacado nivel de absentismo en bastantes empresas.

Algunas características de los puestos de trabajo de los operarios y nivel de absentismo

| Variables | Media | DE | Primer cuartil | Me | Tercer cuartil | Valor ≥4 | Valor ≥7 |

| Tareas son monótonas | 7,7 | 2,1 | 7 | 8 | 9 | 97,6% | 80,7% |

| Tareas son cortas y repetitivas | 7,1 | 2,7 | 5 | 8 | 9 | 91,1% | 71,8% |

| Nivel ritmos de trabajo | 7.3 | 7 | 6 | 7 | 8 | 98,8% | 68,7% |

| Nivel de estrés en el trabajo | 6,7 | 7 | 5 | 7 | 8 | 91,5% | 56,6% |

| Nivel de absentismo | 5,9 | 2,4 | 4 | 6 | 8 | 63,8% | 44,6% |

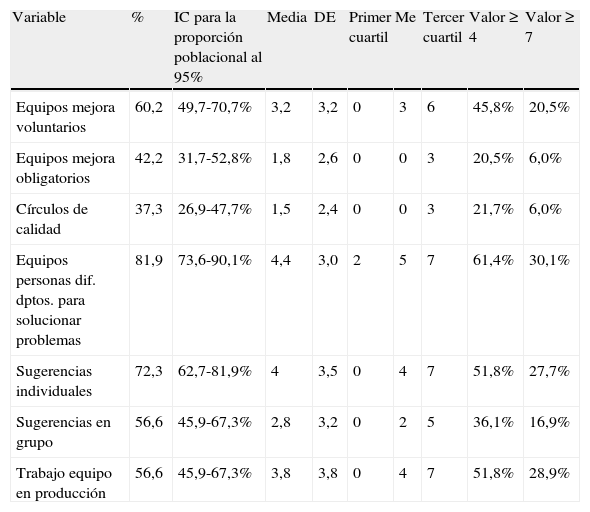

Se comprueba (tabla 4) la relevante proporción muestral de empresas que incorporan los equipos con personal de diferentes departamentos para solucionar problemas (81,9%), pero con intensidad elevada casi en la tercera parte de empresas (30,1%). Le siguen los sistemas de sugerencias individuales, disponibles prácticamente en 3 de cada 4empresas, incorporados intensamente en algo más de la cuarta parte (27,7%). Asimismo, más de la mitad incorporan el trabajo en equipo, y algo más de la cuarta parte los tienen muy implantados.

Sistemas de participación del personal y trabajo en equipo. Estadísticos, intervalo de confianza y frecuencias relativas

| Variable | % | IC para la proporción poblacional al 95% | Media | DE | Primer cuartil | Me | Tercer cuartil | Valor ≥4 | Valor ≥7 |

| Equipos mejora voluntarios | 60,2 | 49,7-70,7% | 3,2 | 3,2 | 0 | 3 | 6 | 45,8% | 20,5% |

| Equipos mejora obligatorios | 42,2 | 31,7-52,8% | 1,8 | 2,6 | 0 | 0 | 3 | 20,5% | 6,0% |

| Círculos de calidad | 37,3 | 26,9-47,7% | 1,5 | 2,4 | 0 | 0 | 3 | 21,7% | 6,0% |

| Equipos personas dif. dptos. para solucionar problemas | 81,9 | 73,6-90,1% | 4,4 | 3,0 | 2 | 5 | 7 | 61,4% | 30,1% |

| Sugerencias individuales | 72,3 | 62,7-81,9% | 4 | 3,5 | 0 | 4 | 7 | 51,8% | 27,7% |

| Sugerencias en grupo | 56,6 | 45,9-67,3% | 2,8 | 3,2 | 0 | 2 | 5 | 36,1% | 16,9% |

| Trabajo equipo en producción | 56,6 | 45,9-67,3% | 3,8 | 3,8 | 0 | 4 | 7 | 51,8% | 28,9% |

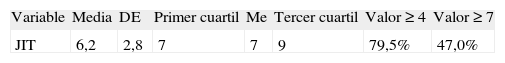

La aplicación del JIT (tabla 5) está extendida (Me=7). Asimismo, la mayoría dispone de Andon (66,3%) y posibilita que el operario pueda parar la línea de producción al detectar un problema (59%), preguntándose ambos como variables dicotómicas (sí/no).

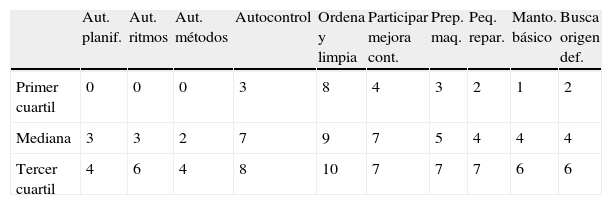

La mayoría de empresas con trabajo en equipo tienen un reducido rediseño del trabajo del operario (tabla 6). En cambio, el resto de prácticas laborales recogidas de forma individual en la tabla se suelen incorporar al menos en grado medio-bajo.

Prácticas laborales en las empresas que tienen trabajo en equipo en el área de producción

| Aut. planif. | Aut. ritmos | Aut. métodos | Autocontrol | Ordena y limpia | Participar mejora cont. | Prep. maq. | Peq. repar. | Manto. básico | Busca origen def. | |

| Primer cuartil | 0 | 0 | 0 | 3 | 8 | 4 | 3 | 2 | 1 | 2 |

| Mediana | 3 | 3 | 2 | 7 | 9 | 7 | 5 | 4 | 4 | 4 |

| Tercer cuartil | 4 | 6 | 4 | 8 | 10 | 7 | 7 | 7 | 6 | 6 |

La aplicación simultánea de las prácticas laborales de los sistemas de alto rendimiento y de la producción ajustada ofrecen complementariedades y sinergias (Ichiniowski et al., 1997). Por ello, se analiza la proporción de empresas que incorporan de forma simultánea diversos ítems de enriquecimiento del trabajo.

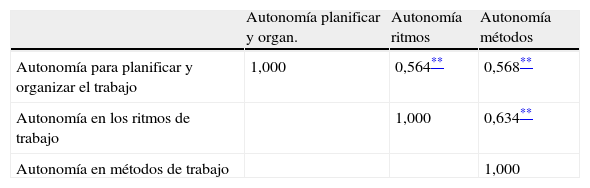

Solo en el 3,6% de empresas el operario simultáneamente tiene mucha autonomía para planificar y organizar el trabajo, establecer sus ritmos y escoger los métodos de trabajo, característico de la producción reflexiva. En cambio, en el 44,6% es reducida, incidiendo en que los valores de la rho de Spearman den medio-altos (tabla 7).

Rho de Spearman entre ítems de autonomía del operario en el trabajo (rediseño del trabajo)

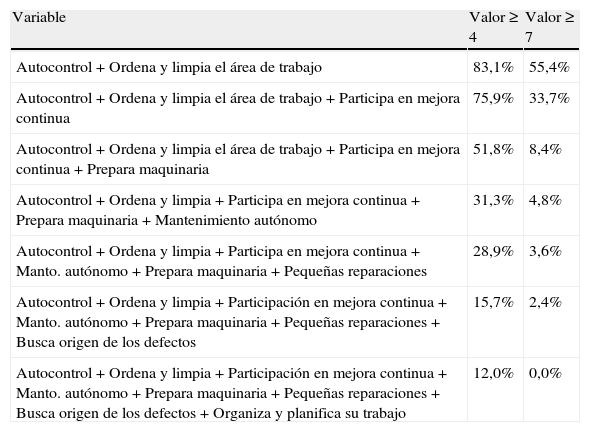

En una de cada 3empresas el operario ordena y limpia su puesto de trabajo, hace autocontrol y participa intensamente en la mejora continua, que es esencial en la producción ajustada. En cambio, en una minoría de empresas el operario, además, se encarga en alto grado de las pequeñas reparaciones, del mantenimiento básico y de preparar la maquinaria, que se anula al añadir «Busca el origen de los defectos» y «Organiza y planifica su trabajo» (tabla 8).

Enriquecimiento del trabajo. Frecuencia relativa conjunta

| Variable | Valor ≥4 | Valor ≥7 |

| Autocontrol+Ordena y limpia el área de trabajo | 83,1% | 55,4% |

| Autocontrol+Ordena y limpia el área de trabajo+Participa en mejora continua | 75,9% | 33,7% |

| Autocontrol+Ordena y limpia el área de trabajo+Participa en mejora continua+Prepara maquinaria | 51,8% | 8,4% |

| Autocontrol+Ordena y limpia+Participa en mejora continua+Prepara maquinaria+Mantenimiento autónomo | 31,3% | 4,8% |

| Autocontrol+Ordena y limpia+Participa en mejora continua+Manto. autónomo+Prepara maquinaria+Pequeñas reparaciones | 28,9% | 3,6% |

| Autocontrol+Ordena y limpia+Participación en mejora continua+Manto. autónomo+Prepara maquinaria+Pequeñas reparaciones+Busca origen de los defectos | 15,7% | 2,4% |

| Autocontrol+Ordena y limpia+Participación en mejora continua+Manto. autónomo+Prepara maquinaria+Pequeñas reparaciones+Busca origen de los defectos+Organiza y planifica su trabajo | 12,0% | 0,0% |

Es de esperar que haya asociación entre los pares de prácticas laborales, porque pueden darse complementariedades y sinergias. Por ello, se establecen las siguientes hipótesis:

- •

H1o: «Independencia entre el par de ítems seleccionados».

- •

H1a: «Hay asociación entre el par de ítems seleccionados».

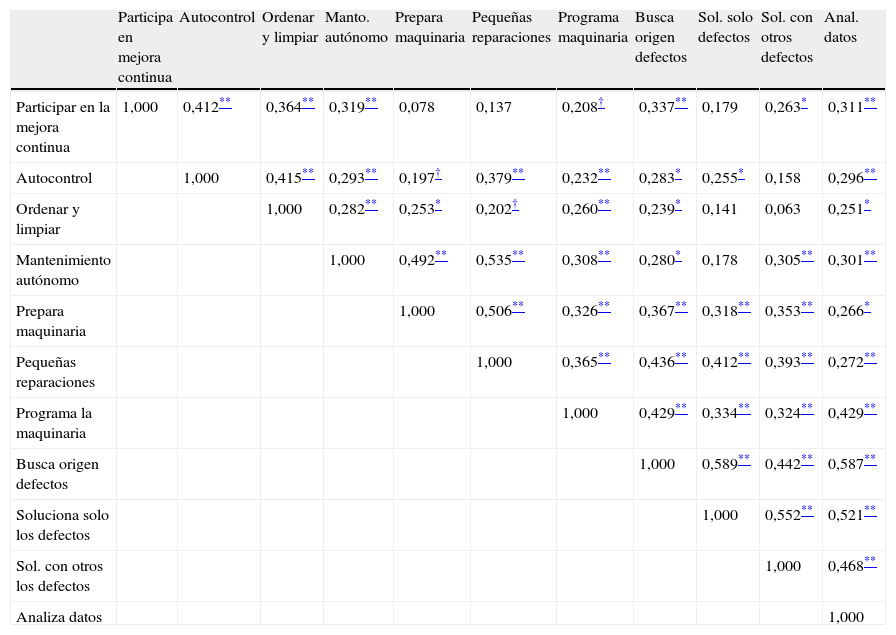

Las intensidades de asociación recogidas en la tabla 9 resultan significativas en su mayoría, aunque generalmente son moderadas-positivas.

Rho de Spearman entre prácticas laborales

| Participa en mejora continua | Autocontrol | Ordenar y limpiar | Manto. autónomo | Prepara maquinaria | Pequeñas reparaciones | Programa maquinaria | Busca origen defectos | Sol. solo defectos | Sol. con otros defectos | Anal. datos | |

| Participar en la mejora continua | 1,000 | 0,412** | 0,364** | 0,319** | 0,078 | 0,137 | 0,208† | 0,337** | 0,179 | 0,263* | 0,311** |

| Autocontrol | 1,000 | 0,415** | 0,293** | 0,197† | 0,379** | 0,232** | 0,283* | 0,255* | 0,158 | 0,296** | |

| Ordenar y limpiar | 1,000 | 0,282** | 0,253* | 0,202† | 0,260** | 0,239* | 0,141 | 0,063 | 0,251* | ||

| Mantenimiento autónomo | 1,000 | 0,492** | 0,535** | 0,308** | 0,280* | 0,178 | 0,305** | 0,301** | |||

| Prepara maquinaria | 1,000 | 0,506** | 0,326** | 0,367** | 0,318** | 0,353** | 0,266* | ||||

| Pequeñas reparaciones | 1,000 | 0,365** | 0,436** | 0,412** | 0,393** | 0,272** | |||||

| Programa la maquinaria | 1,000 | 0,429** | 0,334** | 0,324** | 0,429** | ||||||

| Busca origen defectos | 1,000 | 0,589** | 0,442** | 0,587** | |||||||

| Soluciona solo los defectos | 1,000 | 0,552** | 0,521** | ||||||||

| Sol. con otros los defectos | 1,000 | 0,468** | |||||||||

| Analiza datos | 1,000 |

Si junto a los ítems de la tabla 9 se considera la «Rotación en puestos», se obtiene una alta incorporación conjunta de los ítems «Rotación de puestos», «Autocontrol» y «Ordenar y limpiar su área de trabajo» casi en un tercio de empresas. En cambio, la proporción muestral es casi nula (2,4%) al añadir encargarse intensamente del «Mantenimiento autónomo», las «Pequeñas reparaciones» y «Preparar la maquinaria».

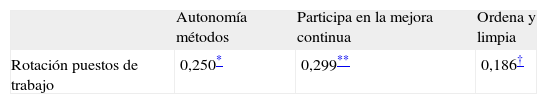

Los valores significativos de la rho de Spearman entre la rotación de puestos de trabajo y el resto de prácticas laborales ofrecen una baja asociación positiva (tabla 10).

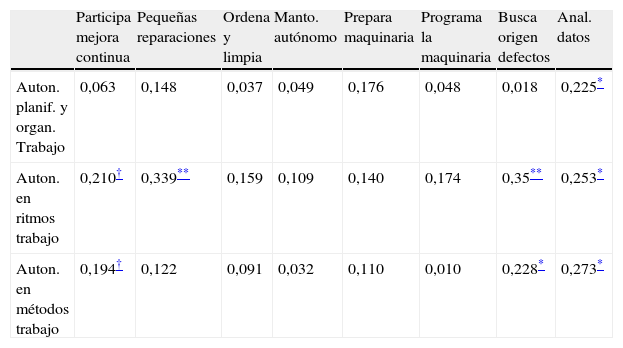

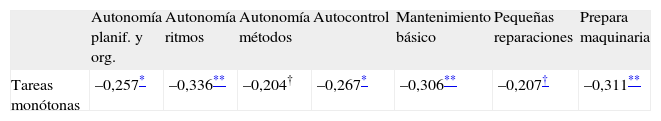

Al analizar la correlación de las variables de rediseño del trabajo con el resto de prácticas de trabajo (tabla 11) se obtiene que tienen asociación significativa positiva con «Analiza datos», y que la «Autonomía del operario en establecer sus ritmos de trabajo» y la «Autonomía en escoger los métodos de trabajo» tienen asociación significativa y positiva con «Participa en la mejora continua», y «Busca origen de los defectos», cuya intensidad es baja o moderada.

Rho de Spearman entre rediseño del trabajo y otras prácticas laborales

| Participa mejora continua | Pequeñas reparaciones | Ordena y limpia | Manto. autónomo | Prepara maquinaria | Programa la maquinaria | Busca origen defectos | Anal. datos | |

| Auton. planif. y organ. Trabajo | 0,063 | 0,148 | 0,037 | 0,049 | 0,176 | 0,048 | 0,018 | 0,225* |

| Auton. en ritmos trabajo | 0,210† | 0,339** | 0,159 | 0,109 | 0,140 | 0,174 | 0,35** | 0,253* |

| Auton. en métodos trabajo | 0,194† | 0,122 | 0,091 | 0,032 | 0,110 | 0,010 | 0,228* | 0,273* |

Como era de esperar, hay asociación significativa negativa del ítem «Tareas son monótonas» con las prácticas laborales antes analizadas (tabla 12), aunque de grado bajo o medio-bajo.

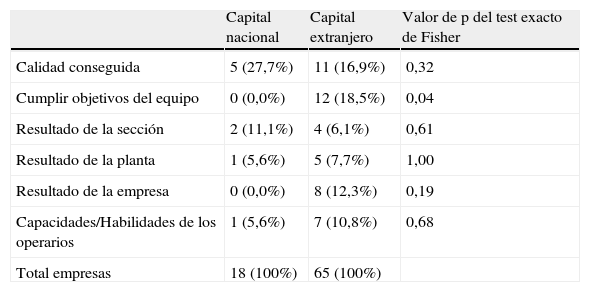

Pocas empresas aplican las modalidades de remuneración variable consideradas en la tabla 13, siendo la relacionada con la calidad la opción más utilizada por las de capital nacional, mientras que ninguna de capital nacional introduce el salario variable por cumplir objetivos del equipo ni por el resultado de la empresa.

Algunos procedimientos de remuneración variable

| Capital nacional | Capital extranjero | Valor de p del test exacto de Fisher | |

| Calidad conseguida | 5 (27,7%) | 11 (16,9%) | 0,32 |

| Cumplir objetivos del equipo | 0 (0,0%) | 12 (18,5%) | 0,04 |

| Resultado de la sección | 2 (11,1%) | 4 (6,1%) | 0,61 |

| Resultado de la planta | 1 (5,6%) | 5 (7,7%) | 1,00 |

| Resultado de la empresa | 0 (0,0%) | 8 (12,3%) | 0,19 |

| Capacidades/Habilidades de los operarios | 1 (5,6%) | 7 (10,8%) | 0,68 |

| Total empresas | 18 (100%) | 65 (100%) |

Se plantea la hipótesis nula de independencia entre cada modalidad de remuneración variable considerada y la nacionalidad del capital (española versus extranjera), a contrastar mediante el test exacto de Fisher. Solo hay evidencia empírica suficiente para su rechazo en el ítem «Cumplir objetivos del equipo», dándose una asociación baja, puesto que phi=0,216.

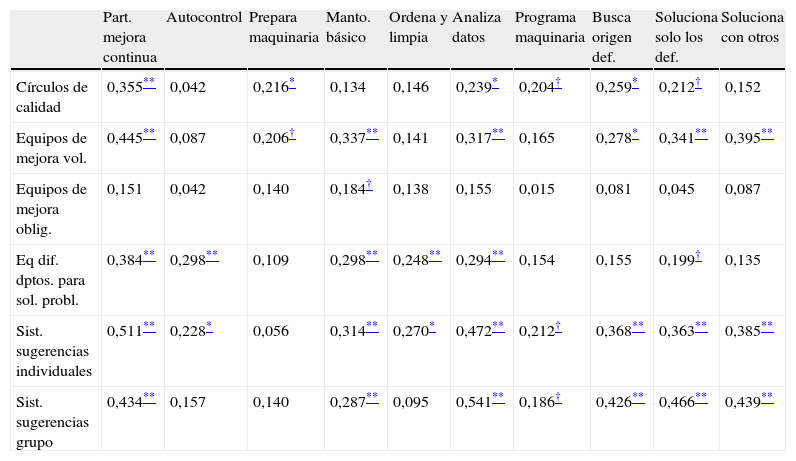

Si alternativamente se analizan los sistemas de participación con las prácticas laborales delegadas al operario, se obtienen varios casos de asociación significativa (tabla 14).

Rho de Spearman entre sistemas de participación y prácticas laborales

| Part. mejora continua | Autocontrol | Prepara maquinaria | Manto. básico | Ordena y limpia | Analiza datos | Programa maquinaria | Busca origen def. | Soluciona solo los def. | Soluciona con otros | |

| Círculos de calidad | 0,355** | 0,042 | 0,216* | 0,134 | 0,146 | 0,239* | 0,204† | 0,259* | 0,212† | 0,152 |

| Equipos de mejora vol. | 0,445** | 0,087 | 0,206† | 0,337** | 0,141 | 0,317** | 0,165 | 0,278* | 0,341** | 0,395** |

| Equipos de mejora oblig. | 0,151 | 0,042 | 0,140 | 0,184† | 0,138 | 0,155 | 0,015 | 0,081 | 0,045 | 0,087 |

| Eq dif. dptos. para sol. probl. | 0,384** | 0,298** | 0,109 | 0,298** | 0,248** | 0,294** | 0,154 | 0,155 | 0,199† | 0,135 |

| Sist. sugerencias individuales | 0,511** | 0,228* | 0,056 | 0,314** | 0,270* | 0,472** | 0,212† | 0,368** | 0,363** | 0,385** |

| Sist. sugerencias grupo | 0,434** | 0,157 | 0,140 | 0,287** | 0,095 | 0,541** | 0,186† | 0,426** | 0,466** | 0,439** |

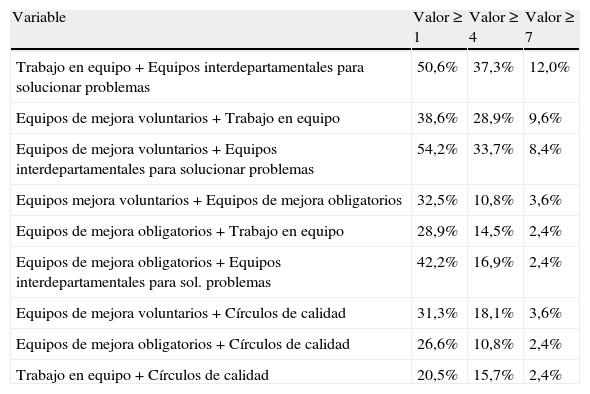

A continuación se presentan las frecuencias relativas conjuntas de las combinaciones de pares de equipos considerados, cuyas valoraciones son simultáneamente no nulas (tabla 15). En todas las combinaciones se verifican unas proporciones muestrales reducidas para la modalidad alta (valor ≥7).

Parejas de tipologías de equipos. Frecuencia relativa conjunta

| Variable | Valor ≥1 | Valor ≥4 | Valor ≥7 |

| Trabajo en equipo+Equipos interdepartamentales para solucionar problemas | 50,6% | 37,3% | 12,0% |

| Equipos de mejora voluntarios+Trabajo en equipo | 38,6% | 28,9% | 9,6% |

| Equipos de mejora voluntarios+Equipos interdepartamentales para solucionar problemas | 54,2% | 33,7% | 8,4% |

| Equipos mejora voluntarios+Equipos de mejora obligatorios | 32,5% | 10,8% | 3,6% |

| Equipos de mejora obligatorios+Trabajo en equipo | 28,9% | 14,5% | 2,4% |

| Equipos de mejora obligatorios+Equipos interdepartamentales para sol. problemas | 42,2% | 16,9% | 2,4% |

| Equipos de mejora voluntarios+Círculos de calidad | 31,3% | 18,1% | 3,6% |

| Equipos de mejora obligatorios+Círculos de calidad | 26,6% | 10,8% | 2,4% |

| Trabajo en equipo+Círculos de calidad | 20,5% | 15,7% | 2,4% |

Al seleccionar al menos 3tipos de equipos, la mayor proporción de empresas con valoración conjunta elevada es en «Trabajo en equipo+Equipos de mejora+Equipos de personas pertenecientes a diferentes departamentos para solucionar problemas», dando un valor de 4,8%. Solo una empresa incorpora todos los equipos considerados.

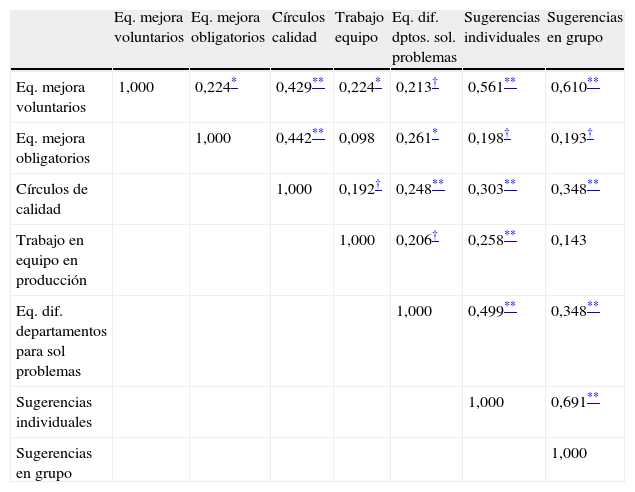

Al cruzar los diferentes sistemas de participación junto al trabajo en equipo (tabla 16) sus correlaciones son significativas y positivas, pero generalmente moderadas. Ello confirma que pocas pueden optar a las complementariedades y sinergias por integrarlos.

Rho de Spearman entre sistemas de participación del personal y con el trabajo en equipo

| Eq. mejora voluntarios | Eq. mejora obligatorios | Círculos calidad | Trabajo equipo | Eq. dif. dptos. sol. problemas | Sugerencias individuales | Sugerencias en grupo | |

| Eq. mejora voluntarios | 1,000 | 0,224* | 0,429** | 0,224* | 0,213† | 0,561** | 0,610** |

| Eq. mejora obligatorios | 1,000 | 0,442** | 0,098 | 0,261* | 0,198† | 0,193† | |

| Círculos de calidad | 1,000 | 0,192† | 0,248** | 0,303** | 0,348** | ||

| Trabajo en equipo en producción | 1,000 | 0,206† | 0,258** | 0,143 | |||

| Eq. dif. departamentos para sol problemas | 1,000 | 0,499** | 0,348** | ||||

| Sugerencias individuales | 1,000 | 0,691** | |||||

| Sugerencias en grupo | 1,000 |

A nivel teórico, el JIT en producción hace preciso que se incorporen la mayoría de prácticas laborales consideradas (salvo las del rediseño de trabajo). Por ello interesa contrastar, al segmentar según el grado de aplicación del JIT (bajo, medio, alto), las siguientes hipótesis:

- •

H2o: «Igualdad en el valor de la medida de posición central del ítem escogido, segmentando según las modalidades del JIT».

- •

H2a: «Hay diferencias en el valor de la medida de posición central del ítem seleccionado, segmentando según las modalidades del JIT».

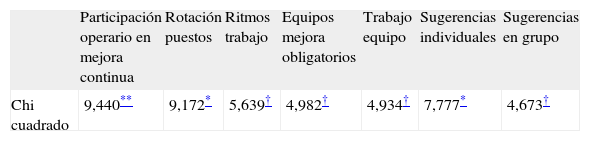

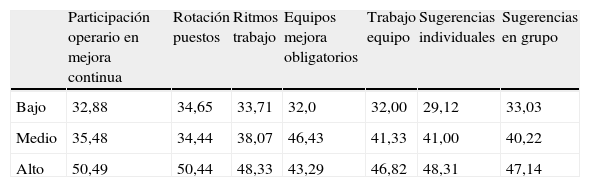

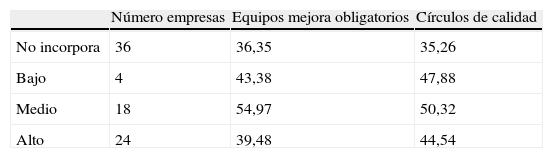

Se aplica el contraste de Kruskal y Wallis sobre cada ítem, y la tabla 17 recoge aquellos ítems donde se rechaza H2o. El rango promedio (tabla 18) indica que salvo en los «Equipos de mejora obligatorios», el resto se aplican más en las empresas con fuerte aplicación del JIT en producción.

Contraste de Kruskal y Wallis según incorporación JIT en producción

Media de rangos según la incorporación del JIT en producción

| Participación operario en mejora continua | Rotación puestos | Ritmos trabajo | Equipos mejora obligatorios | Trabajo equipo | Sugerencias individuales | Sugerencias en grupo | |

| Bajo | 32,88 | 34,65 | 33,71 | 32,0 | 32,00 | 29,12 | 33,03 |

| Medio | 35,48 | 34,44 | 38,07 | 46,43 | 41,33 | 41,00 | 40,22 |

| Alto | 50,49 | 50,44 | 48,33 | 43,29 | 46,82 | 48,31 | 47,14 |

Asimismo, interesa también analizar si hay diferencias significativas según el grado de utilización del trabajo en equipo (modalidades: 0, 1-3, 4-6, 7-10). Por ello se plantean las hipótesis:

- •

H3o: «Igualdad en el valor de la medida de posición central en la práctica laboral seleccionada, segmentando en las modalidades del trabajo en equipo».

- •

H3a: «Hay diferencias en el valor de la medida de posición central en la práctica laboral seleccionada, segmentando en las modalidades del trabajo en equipo».

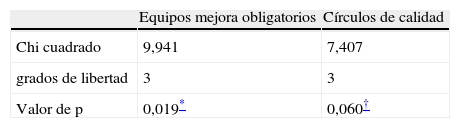

La conclusión del contraste de Kruskal y Wallis es que solo se obtienen diferencias significativas al 5% en los equipos obligatorios y al 10% en los círculos de calidad (tabla 19), siendo superior en los que implantan el trabajo en equipo en grado medio (tabla 20).

Por otra parte, las empresas de capital extranjero tienen una gestión más profesionalizada, disponen de mayor información de las mejores prácticas y estandarizan en mayor medida su organización laboral (Llorente y Giráldez, 2012). Por ello, interesa contrastar para cada práctica laboral las siguientes hipótesis:

- •

H4o: «Igualdad en el valor de la medida de posición central en la práctica laboral seleccionada, agrupando según la nacionalidad del capital».

- •

H4a: «Hay diferencias en el valor de la medida de posición central en la práctica laboral seleccionada, agrupando según la nacionalidad del capital».

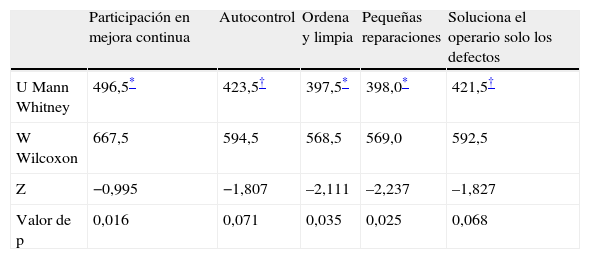

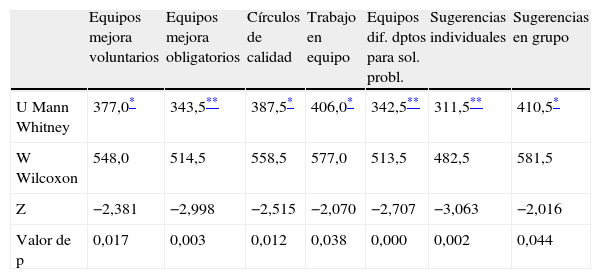

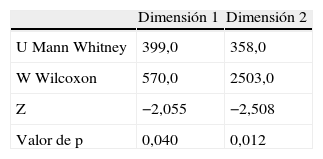

Al aplicar el test U de Mann Whitney se rechaza la hipótesis nula y se concluye que hay evidencia empírica suficiente para rechazar la hipótesis nula para los ítems recogidos en las tablas 21 y 22. Los rangos promedio muestran que su implantación es superior en las empresas de capital extranjero. Tales prácticas laborales inciden positivamente en la calidad, en la reducción de costes y en la mejora de la productividad.

Contraste de Kruskal y Wallis en ciertas prácticas laborales según la nacionalidad del capital (I)

Contraste Kruskal y Wallis sobre ciertas prácticas laborales y el trabajo en equipo según nacionalidad del capital (II)

| Equipos mejora voluntarios | Equipos mejora obligatorios | Círculos de calidad | Trabajo en equipo | Equipos dif. dptos para sol. probl. | Sugerencias individuales | Sugerencias en grupo | |

| U Mann Whitney | 377,0* | 343,5** | 387,5* | 406,0* | 342,5** | 311,5** | 410,5* |

| W Wilcoxon | 548,0 | 514,5 | 558,5 | 577,0 | 513,5 | 482,5 | 581,5 |

| Z | −2,381 | −2,998 | −2,515 | −2,070 | −2,707 | −3,063 | −2,016 |

| Valor de p | 0,017 | 0,003 | 0,012 | 0,038 | 0,000 | 0,002 | 0,044 |

† p<0,1.

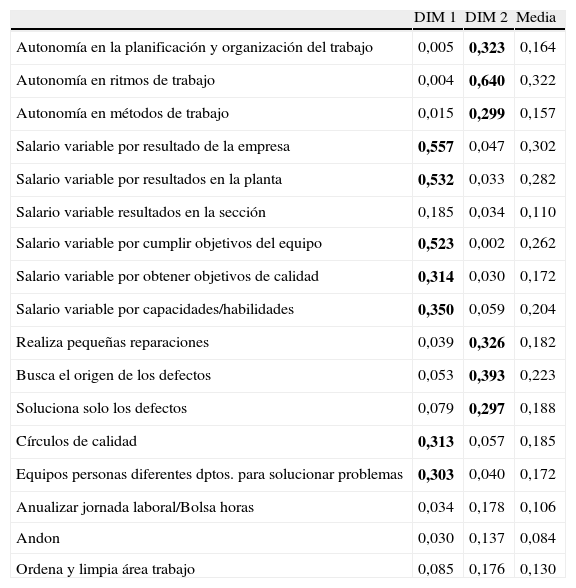

El método Homals permite obtener relaciones entre más de 2variables nominales u ordinales (se han categorizado con las modalidades baja, media y alta), así como reducir la dimensionalidad. Se aplica sobre las variables analizadas y se seleccionan las 2primeras dimensiones con valores del alpha de Cronbach de 0,75 y 0,717 (son satisfactorios).

En la tabla 23 se observa que en la primera dimensión discriminan principalmente ciertas modalidades del salario variable y después los ítems «Equipos con personas pertenecientes a diferentes departamentos para solucionar problemas» y «Círculos de calidad». En cambio, en la segunda dimensión destacan los 3ítems que suponen rediseño del trabajo, así como otros 3ítems que recogen ciertas delegaciones en el operario: «Realiza pequeñas reparaciones», «Busca el origen de los defectos» y «Soluciona solo los defectos que surgen al realizar el trabajo».

Medidas de discriminación

| DIM 1 | DIM 2 | Media | |

| Autonomía en la planificación y organización del trabajo | 0,005 | 0,323 | 0,164 |

| Autonomía en ritmos de trabajo | 0,004 | 0,640 | 0,322 |

| Autonomía en métodos de trabajo | 0,015 | 0,299 | 0,157 |

| Salario variable por resultado de la empresa | 0,557 | 0,047 | 0,302 |

| Salario variable por resultados en la planta | 0,532 | 0,033 | 0,282 |

| Salario variable resultados en la sección | 0,185 | 0,034 | 0,110 |

| Salario variable por cumplir objetivos del equipo | 0,523 | 0,002 | 0,262 |

| Salario variable por obtener objetivos de calidad | 0,314 | 0,030 | 0,172 |

| Salario variable por capacidades/habilidades | 0,350 | 0,059 | 0,204 |

| Realiza pequeñas reparaciones | 0,039 | 0,326 | 0,182 |

| Busca el origen de los defectos | 0,053 | 0,393 | 0,223 |

| Soluciona solo los defectos | 0,079 | 0,297 | 0,188 |

| Círculos de calidad | 0,313 | 0,057 | 0,185 |

| Equipos personas diferentes dptos. para solucionar problemas | 0,303 | 0,040 | 0,172 |

| Anualizar jornada laboral/Bolsa horas | 0,034 | 0,178 | 0,106 |

| Andon | 0,030 | 0,137 | 0,084 |

| Ordena y limpia área trabajo | 0,085 | 0,176 | 0,130 |

A partir de los puntos objetos obtenidos del Homals se contrasta mediante el test U de de Mann Whitney para cada dimensión las hipótesis:

- •

H5o: «Igualdad en la medida de posición central de cada dimensión, agrupando según la nacionalidad del capital».

- •

H5a: «Hay diferencias en la medida de posición central de cada dimensión, agrupando según la nacionalidad del capital».

Se concluye que hay diferencias significativas en cada dimensión (tabla 24) y el rango promedio es superior en las de capital extranjero.

A continuación se aplica la técnica cluster a las puntuaciones de las 2primeras dimensiones del Homals. Se selecciona el método de Ward y la distancia euclídea al cuadrado. Como resultado del cluster se obtienen 7grupos, cuyos aspectos más significativos se comentan a continuación:

- •

Grupo 1 (24,1%). Carecen de los complementos salariales referidos, salvo una empresa que incorpora los objetivos conseguidos por el grupo y otra según la calidad obtenida. No suelen tener círculos de calidad y, excepto 2empresas, disponen de equipos con personal de diferentes departamentos para resolver problemas valorados al menos en grado medio. Incorporan al menos una de las 3tareas delegadas valoradas al menos de grado medio.

- •

Grupo 2 (6,0%). Ofrecen remuneración variable, disponen de círculos de calidad con valoración al menos media y, excepto una empresa, también han implantado equipos de personas de diferentes departamentos para resolver problemas, con intensidad media. Los operarios tienen bastante delegadas las 3actividades valoradas. En cambio, su autonomía en métodos de trabajo es baja, no siendo tampoco elevada en ritmos de trabajo ni en planificar y organizar su trabajo.

- •

Grupo 3 (18,1%). Carecen de los complementos salariales variables seleccionados, salvo 2empresas que los tienen en función de la calidad y del resultado de la empresa. Generalmente poseen círculos de calidad o equipos de personas de diferentes departamentos para solucionar problemas. Los operarios suelen tener delegadas las 3actividades en grado medio y una autonomía media al menos en 2ítems de rediseño del trabajo.

- •

Grupo 4 (4,8%). Comprende a quienes disponen de más complementos variables (al menos 4), todas poseen en alto grado los equipos de diferentes departamentos para solucionar problemas, y la mayoría, al menos en grado medio, círculos de calidad. Sin embargo, el rediseño del trabajo es escaso.

- •

Grupo 5 (10,8%). Incorporan una de las modalidades de complementos de salario variable, salvo una empresa que incorpora 2. En la mayoría al menos uno de los 2tipos de equipos se ha implantado en grado medio, la autonomía de los operarios suele ser reducida y la delegación de las 3tareas no es importante.

- •

Grupo 6 (20,5%). Carecen de los 6incentivos considerados, salvo 2empresas que ofrecen compensación por la calidad obtenida. Solo una dispone de círculos de calidad al menos en grado medio, y la mayoría escasamente incorporan los equipos de personas de diferentes departamentos para solucionar problemas. La autonomía en ritmos y métodos de trabajo es reducida en todas las empresas, siendo también débil en planificar y organizar el trabajo excepto en 2empresas, que lo aplican con grado medio. La delegación de las 3tareas generalmente no es intensa.

- •

Grupo 7 (15,7%). La mayoría no incorpora los complementos variables, excepto 2empresas que respectivamente los disponen por calidad y por cumplir el objetivo del grupo. La autonomía en el trabajo es reducida, con escasa o nula implantación de al menos 2 de las tareas delegadas. Solo una empresa presenta círculos de calidad en grado medio.

A continuación, sobre los valores de los ratios V.A./Gastos Personal, BAIT/Ingresos explotación y BAIT/Activo, se plantean las siguientes hipótesis:

- •

H6o: «Igualdad en la medida de tendencia central del ratio segmentando según los 7grupos del cluster».

- •

H6a: «Hay diferencias en la medida de tendencia central del ratio segmentando según los 7grupos del cluster».

Los datos de tales ratios corresponden a 31 de diciembre de 2007, y sus componentes se recogieron de la base de datos SABI para 76empresas de la muestra. Al aplicar el contraste de Kruskal y Wallis a los valores de esos ratios, se concluye para cada ratio que no hay evidencia empírica suficiente para rechazar la hipótesis nula, pues los valores de p son respectivamente 0,716, 0,232 y 0,191.

5Conclusiones y discusiónEl objetivo principal del estudio ha sido conocer si las empresas han implantado determinadas prácticas laborales alternativas a las aplicadas en la organización taylorista-fordista, principalmente incorporadas en la producción ajustada; si había diferencias significativas en la medida de posición central de cada práctica laboral, según la nacionalidad del capital, y conseguir una tipología de empresas a partir de tener en cuenta la asociación de las mismas.

El análisis estadístico ha constatado que el rediseño del trabajo es reducido, mientras que determinadas prácticas laborales de la producción ajustada están muy implantadas individualmente en la mayoría de empresas, destacando que el operario ordena y limpia su área de trabajo, realiza autocontrol, participa en la mejora continua y rota de puestos. En cambio, las que menos son el mantenimiento autónomo, analizar datos, programar la maquinaria y buscar el origen de los defectos.

El hecho de que el operario realice poco el mantenimiento autónomo dificulta poder introducir el mantenimiento productivo total, que tiene efectos sinérgicos con el TQM y la producción ajustada.

La mayoría de empresas incorporan equipos con personas de diversos departamentos para solucionar problemas, los equipos de mejora voluntarios y el trabajo en equipo, aunque para el total de empresas la intensidad de su aplicación es reducida conjuntamente.

Se ha confirmado que la mayoría de prácticas laborales analizadas individualmente suelen aplicarse más en las empresas de capital extranjero, al igual que el trabajo en equipo y los sistemas de participación, lo que permite afirmar que estas han introducido más la producción ajustada, beneficiándose en mayor medida de las ventajas que ofrecen.

La escasa autonomía del operario para organizar y planificar su trabajo, establecer los ritmos de su trabajo y escoger sus métodos de trabajo, junto al hecho de que las tareas que realiza el operario son cortas, repetitivas y monótonas, implica descartar que en el colectivo considerado se tienda a la producción reflexiva.

El salario variable, cuando existe, generalmente es reducido. Escasas empresas ofrecen complementos salariales porque el equipo obtenga el objetivo establecido, y cuando lo hacen son de capital extranjero. Esa carencia puede afectar la eficacia de los equipos.

A nivel de equipos, destaca la mayor presencia de los equipos interdepartamentales para solucionar problemas y los equipos de mejora voluntarios, así como que algo más de la mitad de las empresas disponga del trabajo en equipo en producción, pero estos no suelen incorporarse de forma intensa. Las empresas de capital nacional deberían introducirlas en mayor medida, por los beneficios que ofrecen.

Se puede afirmar que la mayoría de empresas tienden a desarrollar la organización laboral de la producción ajustada de forma parcial, pues se suele carecer de una fuerte integración conjunta de la mayoría de las prácticas laborales asociadas al modelo de producción ajustada, lo que resta efectividad a su incorporación. Ello implica que las empresas no puedan beneficiarse debidamente de las complementariedades y sinergias que generan su intensa implantación conjunta.

Las empresas deberían delegar más intensamente en sus operarios diversas tareas indirectas, especialmente las que suponen más enriquecimiento vertical.

Se verifica que los trabajadores están sometidos a un elevado nivel de estrés y ritmos de trabajo, lo que puede generar futuros problemas de salud en el personal.

En conclusión, las empresas deberían implantar más simultáneamente las prácticas laborales analizadas, para mejorar la calidad y la productividad, reducir costes y ofrecer mayor valor añadido.

6Limitaciones y líneas futuras de investigaciónComo en toda investigación, hay un conjunto de limitaciones a reseñar. Para empezar, a pesar de la alta proporción de empresas que contestaron, el error muestral es superior al deseable a priori para una buena representatividad de la muestra, ya que es superior al 5%. El hecho que los datos sean de corte transversal, implica que se carece de una visión dinámica que refleje la evolución en el tiempo de las prácticas organizativas consideradas. Determinadas variables se podrían haber medido con valores en escala de razón en vez de ordinal. Se desestimó esa opción por el alto riesgo de aumentar la tasa de no respuesta.

En un futuro cuestionario se podría buscar más información de las empresas (p.ej., antigüedad de la empresa, subsector de pertenencia, tipología de producto producido, intensidad de las exportaciones, realización de innovaciones en procesos y/o producto, tipo de formación y entrenamiento que reciben los operarios) que, junto a otras variables ya disponibles por el cuestionario, fueran regresores al establecer un modelo logit ordenado para obtener la probabilidad de incorporar cierta variable en la empresa (p.ej., el trabajo en equipo).

Algunos ejemplos de bibliografía que exponen sus beneficios son: Womack y Jones (1996), Portioli y Tantardini (2008) y Rameez y Inamdar (2010a,b). Womack et al. (1992) y MacDuffie (1995) verificaron que la producción ajustada ofrecía mejores resultados a los fabricantes de automóviles, mientras que Andersen Consulting (1993), Oliver et al. (1994) y Rathilall y Singh (2011) lo hicieron para la industria auxiliar del automóvil.

Como por ejemplo lo encontraron MacDuffie (1995), Ichiniowski et al. (1997), Zacharatos et al., 2007 y Conci (2012).

Tales tipos de autonomía también aparecen en Llorente (2007, 2008), el primero en Huerta y García (1999), en Marín, Bonavia, & de Miguel (2004) el segundo, mientras que tanto en ritmos como en métodos los introduce Arundel, Edward, Lundvall y Valeyre, 2007 al analizar la organización laboral de las empresas por países en la Unión Europea.

Algunos autores que en sus estudios han incorporado tales ítems o parte de ellos son: Durand et al. (1998); Forza (1996); Kochan et al. (1997); Huerta y García (1999); Llorente (2007, 2008); Lorenz y Valeyre (2004); Martínez y Pérez (2000); Ohno (1988); Olivella et al. (2008); Raúl y Moyano (2008); Sandberg (1995) y Womack et al. (1992).

La mayoría también los incorporan en los sistemas de alto rendimiento, si bien estos también hacen énfasis en otros aspectos como el ofrecer a los trabajadores una intensa formación, efectuar una contratación selectiva del personal, implantar una elevada comunicación y dar seguridad en el empleo, que no hemos tenido en cuenta en el presente artículo.

Hay diferencias del trabajo en equipo entre ambos modelos. Destacamos que el tiempo ciclo del trabajador es elevado en la producción reflexiva (puede llegar a los 20 min), mientras que no pasa de 3 min en la producción ajustada. El líder en la producción ajustada es jerárquico y lo elige la empresa. En cambio, en la reflexiva no es jerárquico y lo eligen los integrantes del equipo. Otra diferencia relevante es que el equipo en la producción reflexiva tiene mayor autonomía, pudiendo llegar a autogestionarse (Durand et al., 1998; Niepce y Molleman, 1996).

Una sugerencia es «cualquier idea nueva y original de aplicación inmediata, con vistas a mejorar cualquier aspecto de la marcha de la empresa de forma permanente»(Prado, 2000).

Se agradece a P. Colell, de la Federación de Industria CCOO Cataluña, a V. Pardina, de Fiteqa CCOO Cataluña, y a J. Montoya, de UGT Cataluña, por la colaboración recibida para poder contactar con los responsables sindicales de las empresas de la muestra.

Incorpora mecanismos que encienden luces o surgen ruidos al aparecer un defecto o problema en la línea. Por tanto, ofrecen una alerta en cuando surge un problema y facilita el control visual.

Incorpora los 3 cuartiles en su formulación, por lo que no le afectan los valores extremos.

El mantenimiento realizado por el operario ofrece un valor inferior al valor 5 que obtuvo Llorente (2007), pues en el presente estudio se considera que lo realizan operarios en vez de trabajadores (que en la anterior encuesta pudieron considerar también al personal especializado en mantenimiento y no solo al operario que es mano de obra directa).