El tablero del viaducto de acceso desde Cádiz del puente de la Constitución de 1812, con una longitud de 581,3m y una anchura media de 33,20m, es una estructura de doble acción mixta. El proceso constructivo empleado consiste en el empuje del tablero desde un solo lado con la ayuda de una torre de atirantamiento provisional para salvar la luz del vano tipo (máximo) de 75m. Se empuja la sección metálica del tablero con las prelosas acopiadas sobre el mismo y hormigonada una calle central de 6m de anchura de la losa superior, lo que supone un peso total a empujar de 81.000kN.

En este artículo se describen las características principales del tablero de dicha estructura, junto con las maniobras y los elementos auxiliares más significativos para su empuje.

The deck of the access viaduct from Cádiz of Constitución de 1812 cable-stayed Bridge, with a length of 581,3m and an average width of 33,20m, is a structure of double composite action. The construction process used is the launching of the deck from one side with the aid of a temporary active stay system to save the standard span length of 75m (maximum). The steel section of the deck is pushed with the floor slabs stockpiled on it and a central street of 6m width of the upper slab concreted representing a total weight of 81.000kN.

This article describes the main features of the structure of the deck, along with the maneuvers and most significant launching auxiliary elements.

Los condicionantes que rodeaban al viaducto de acceso desde Cádiz, tanto por su ubicación y la tipología estructural como por la situación sobre el mar, que obligaba a emplear medios marítimos para su construcción, hacían que la solución de empujar el tablero fuera una alternativa óptima desde el punto de vista técnico y económico.

El tramo que nos ocupa tiene una longitud total de 581,3 m repartidos en 8 vanos, desde estribo 1 a pila 9 (no existe la pila 1) [1], con luces de 75 m entre apoyos salvo el primer vano de 55 m, y el último vano, que está condicionado por el encuentro sobre la pila 9 con el siguiente tramo (tramo desmontable) y tiene una longitud real de 75,5 m (luz entre apoyos de 74,2 m).

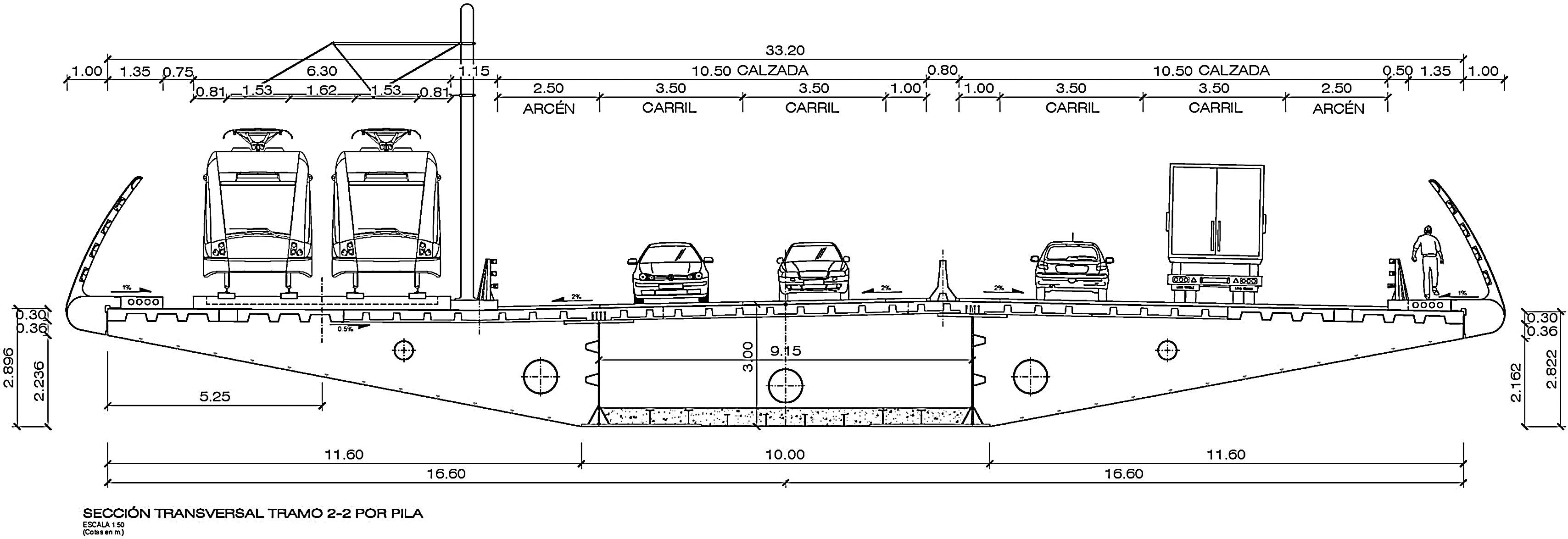

El tablero, con una anchura variable entre 36,73 y 33,20m en sus primeros 114m, consiste en una estructura mixta formada por un cajón metálico con almas centrales verticales de 2,70m de canto medio y separadas 9,15m entre ejes. Los vuelos laterales, de 11,6m de longitud, se resuelven mediante costillas en sección doble T de canto variable, que dan continuidad a los diafragmas transversales distribuidos cada 5,0m. Entre las costillas se dispone un carenado cuya finalidad es estética y aerodinámica, no considerándose colaborante en la resistencia general. Dicho carenado, junto con las 2 almas centrales verticales, ofrece la apariencia geométrica de sección transversal en cajón tricelular como el resto del puente [2]. La sección se completa con una losa superior de hormigón de 0,30m de espesor.

La estructura, en cada sección de apoyo sobre pila, está rigidizada mediante un cajón armado en toda su anchura. Además la sección transversal se completa con el hormigón de la losa de fondo del cajón en los primeros 15m a cada lado de las pilas, de los cuales los primeros 5m a cada lado del eje de pila tienen un espesor de 50cm, siendo de 40cm los 10m restantes.

El trazado es recto en planta y tiene un acuerdo vertical en alzado con alineaciones del 2,5 y del 5% de pendiente longitudinal (fig. 1).

2Modificaciones al proyecto para adecuar el tablero original en empujableEl proyecto general del nuevo puente sobre la Bahía de Cádiz contempla una sección tipo monocelular, que se convierte en tricelular en ciertas zonas del tramo atirantado y en los viaductos de acceso. La distribución de células consiste en voladizos de canto variable en 11,60m ancho, y un núcleo central de 10,00m, de canto constante, salvo por la incidencia del peralte de la calzada. La sección tricelular incluye 2 almas intermedias separadas 10m entre caras exteriores, coincidiendo con el punto de separación entre voladizos y núcleo (fig. 2).

De cara al empuje, dadas las importantes reacciones esperadas, de hasta 10.400kN por apoyo, los balancines de deslizamiento se deben disponer preferiblemente debajo de las almas. Con la geometría general esto no resulta fácil, ya que la mitad del apoyo queda bajo el voladizo, con inclinación transversal, y la otra mitad bajo el núcleo central horizontal. La solución habitual en estos casos consiste en retranquear el apoyo hacia el interior, pero ello implica la disposición de elementos de torsión de gran rigidez y capacidad.

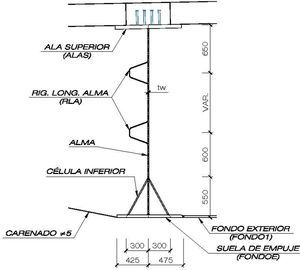

En el viaducto de acceso lado Cádiz se ha optado por una solución más económica, consistente en retranquear las almas centrales hacia el interior, de manera que se disponga de una zona horizontal de apoyo acorde con el tamaño de los balancines de deslizamiento. En concreto, se desplazaron las almas 425mm, con margen para las tolerancias de fabricación y guiado, y el tamaño de las almohadillas, de 750mm de ancho.

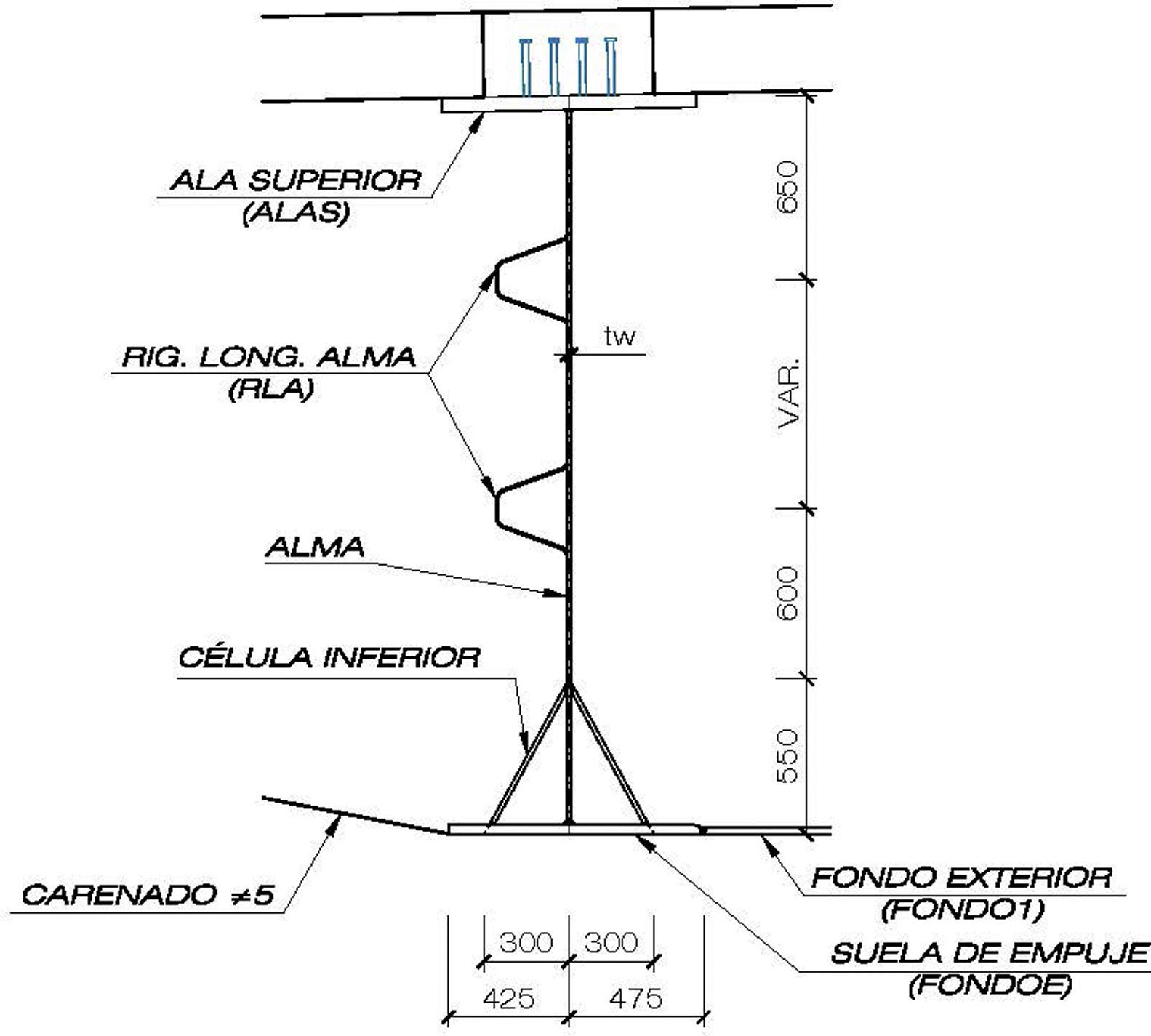

En la figura 3 se muestran en detalle el conjunto de modificaciones incluidas en la sección para mejorar su comportamiento durante el empuje y minimizar el peso de los refuerzos necesarios. Primeramente, el retranqueo de 425mm de las almas permite alojar el apoyo provisional nominalmente centrado bajo las mimas. En segundo lugar, se han incorporado 2 chapas inclinadas denominadas «célula inferior» en la figura, que tiene por misión resolver la variación de ancho entre el espesor mínimo del alma y el necesario para las almohadillas de deslizamiento (750mm.) Estas células tiene además la misión de confinar el alma en el entorno de la zona más solicitada por carga concentrada, mejorando la respuesta frente a la abolladura (patch loading). En la misma línea, la figura muestra 2 rigidizadores longitudinales de alma (RLA), si bien el proyecto general del tablero consideraba solo uno centrado, que es suficiente para la resistencia a flexión y cortante en situación definitiva, pero escaso para la carga concentrada durante el empuje.

Además, la figura muestra un refuerzo del ala inferior en la zona lateral, denominado «Suela de empuje», que tiene por misión resistir y transmitir la carga de los apoyos provisionales a la célula inferior y al alma, trabajando en flexión transversal.

Finalmente, dentro del concepto de adaptaciones queremos hacer mención a la instalación del perfil de guiado longitudinal, que tiene un carácter intermedio entre modificación de la solución general de proyecto y estructura provisional. Tal como luego se describe, para el correcto guiado del tablero durante el empuje, así como para resistir las fuerzas de viento, es necesario disponer topes transversales entre aquel y las pilas. La inclinación de los voladizos laterales, y su conexión directa con el fondo del cajón, no permiten una colocación sencilla de las guías laterales. Por ello se ha optado por la instalación de un perfil central bajo el tablero por el exterior de la chapa inferior, formado por una viga doble-T con el alma horizontal, de 500mm de canto y 250mm de ancho. Esta viga se vincula al tablero mediante uniones atornilladas cada 5m, coincidiendo con los diafragmas transversales. En la figura 4 se muestra el perfil de guiado en el extremo frontal del tablero, coincidiendo con la llegada a una pila.

3Descripción del proceso constructivoEl proceso constructivo empleado consiste en el empuje del tablero metálico con ayuda de una torre de atirantamiento provisional, prefabricando la estructura por tramos previamente en el «parque de empuje» para avanzarla posteriormente, mediante los medios hidráulicos y mecánicos necesarios, dejando libre el espacio que ocupaba para construir un nuevo tramo de tablero [3].

Así, de manera sucesiva, intercalando montajes de estructura metálica con empujes, la estructura avanza un total de 523,925m divididos en 9 fases de lanzamiento. Los últimos 40,20m de tablero se montan en su posición definitiva.

El tablero se empuja con la estructura metálica completa, parte de las prelosas sobre ella y una calle central de 6m de anchura de la losa superior de hormigón, salvo en los 66m del frente de avance para aligerar la carga en la ménsula que se produce al ir avanzando con el empuje.

La construcción total del tablero se completa una vez finalizado el empuje con varias fases adicionales en las que se sustituyen los apoyos provisionales por los definitivos, se colocan y sueldan los tramos metálicos de los últimos 40,2m, se hormigona la losa de fondo en zona de pilas, se colocan prelosas y se completa la losa superior, además se termina el alzado del estribo1, y se ejecutan los acabados.

Para realizar la maniobra de empuje se ha tenido que acondicionar una explanada como parque de empuje, y diseñar e instalar una serie de elementos auxiliares que se describen a continuación.

3.1Parque de empujeEl parque de empuje se ejecuta sobre una península artificial en la zona del estribo1, en el lado Cádiz de la estructura (debido a la necesidad de ganar espacio por la cercanía del casco urbano) y consiste en una losa de hormigón armado de 0,35m de espesor y dimensiones 120×40m, con una pendiente paralela a la rasante del tablero 1,90m por debajo de ella, extendiéndose desde el estribo1 hasta la pila2. Dicha solera, además de servir de plataforma para el armado y soldadura de dovelas metálicas, actúa por rozamiento como elemento de reacción frente a las fuerzas horizontales de empuje. Por ello, y para movilizar el suficiente rozamiento, a la losa se la dota además de 4 rastrillos de 0,4m de profundidad.

El deslizamiento del tablero en el parque de empuje se produce sobre 4 alineaciones de puntos fijos o pilas provisionales situados con una separación entre sí de 20-25m, y cimentadas mediante pilotes, de manera que el peso de la estructura no se transmite a la losa, que está agujereada con la forma de estos puntos fijos de forma que no están conectados, y por lo tanto estos tampoco reciben los esfuerzos horizontales del empuje. La rasante de empuje, alineación que recorre la «suela de empuje», se sitúa 150mm por encima de su rasante definitiva.

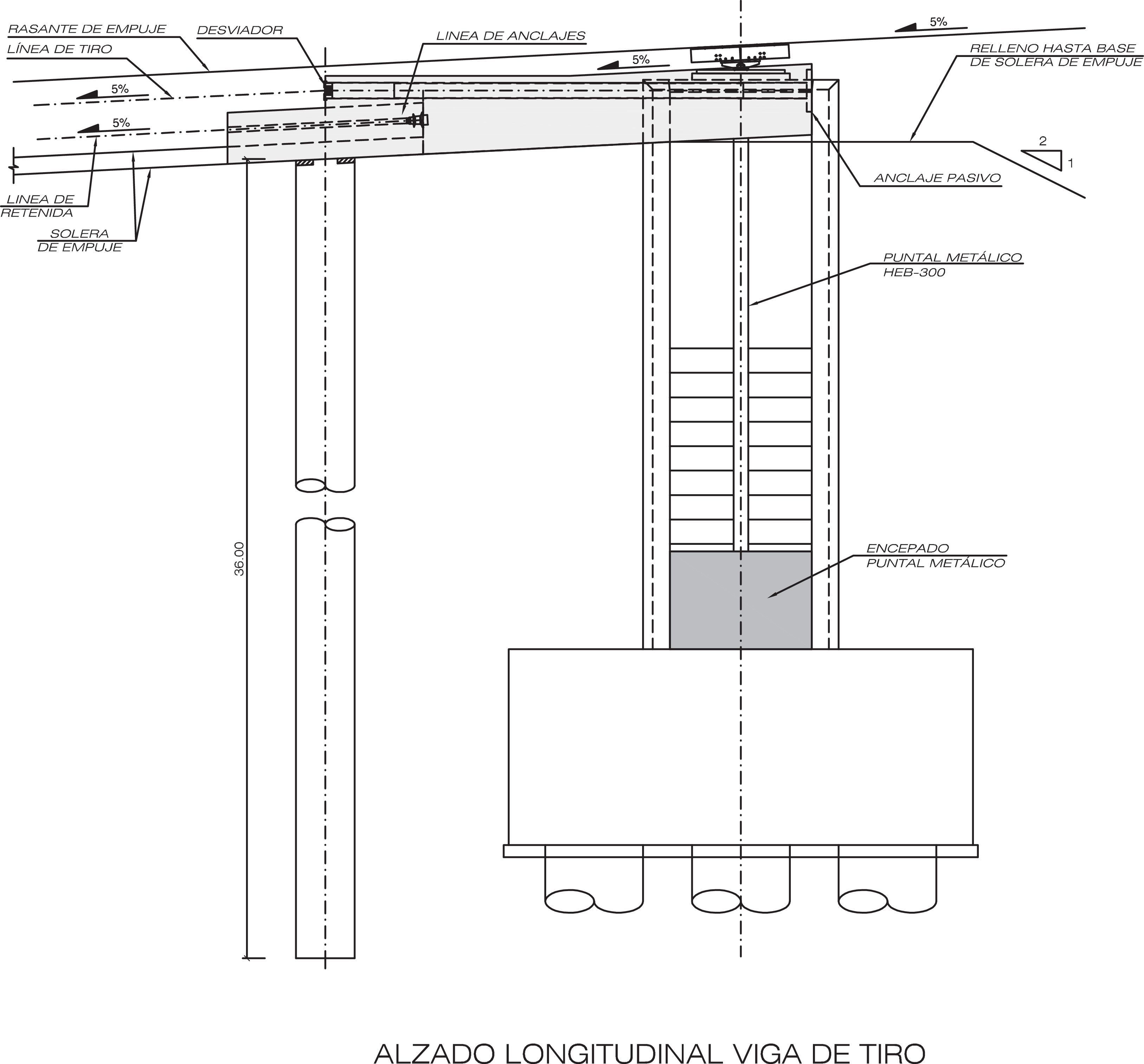

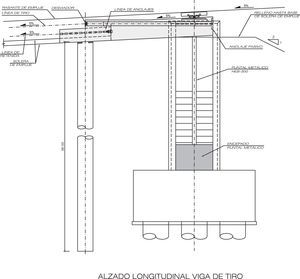

Otro elemento importante en el parque de empuje es la pila2, que además de servir de apoyo del tablero durante el deslizamiento, actúa como punto fijo de tiro y sistema de retenida, por lo que recibe los esfuerzos desarrollados por ambos sistemas, los cuales se resisten disipándose por rozamiento a lo largo de la solera del parque de empuje.

En la figura 5 se muestra cómo estructuralmente la pila2 se completa con una viga de tiro situada sobre 2 pilotes. El momento inducido por la excentricidad del tiro respecto a la solera se absorbe mediante sendos puntales metálicos que cogen las tracciones, y las compresiones se transmiten al terreno mediante los pilotes de la cimentación de la viga de tiro. Dicha viga de tiro consiste en 2 brazos longitudinales de sección rectangular, que alojan cada una de las vainas de los cables de tiro, y una viga transversal de sección rectangular uniendo los brazos anteriores y en la que se disponen los anclajes del sistema de retenida.

En el parque de empuje se disponen además 2 grúas pórticos sobre carriles de 40m de luz y 400kN de capacidad de carga para el transporte y montaje de dovelas metálicas, prelosas y manipulación de elementos auxiliares (fig. 6).

3.2Elementos auxiliares3.2.1Balancines deslizantesEl deslizamiento del tablero se produce apoyando además de en los puntos fijos del parque de empuje, sobre las pilas (pila2 a pila9) y estribo1 definitivos.

Todas las alineaciones de puntos fijos están dotadas de balancines rotulados longitudinalmente y provistos de almohadillas de neopreno-teflón, sobre las que apoya el tablero y desliza en su avance. Además facilitan una superficie de apoyo para los gatos en las maniobras de apeos y desapeos necesarios. En la figura 4 se puede ver en segundo plano un balancín sobre pila.

La reacción vertical máxima sobre los balancines del parque de empuje es de 6.000kN, y de 10.400kN sobre las pilas definitivas. Ambos tipos de balancines son similares, aunque adaptando sus dimensiones a las distintas reacciones verticales máximas para las que están diseñados. Sus dimensiones en planta son de 0,75m de ancho y 1,035m de largo en los balancines de las pilas provisionales situados en el parque de empuje, y aumentándose su longitud hasta 1,715m en las pilas definitivas para controlar el patch loading. Más adelante, en la figura 12, se puede apreciar el balancín de pila provisional del parque de empuje.

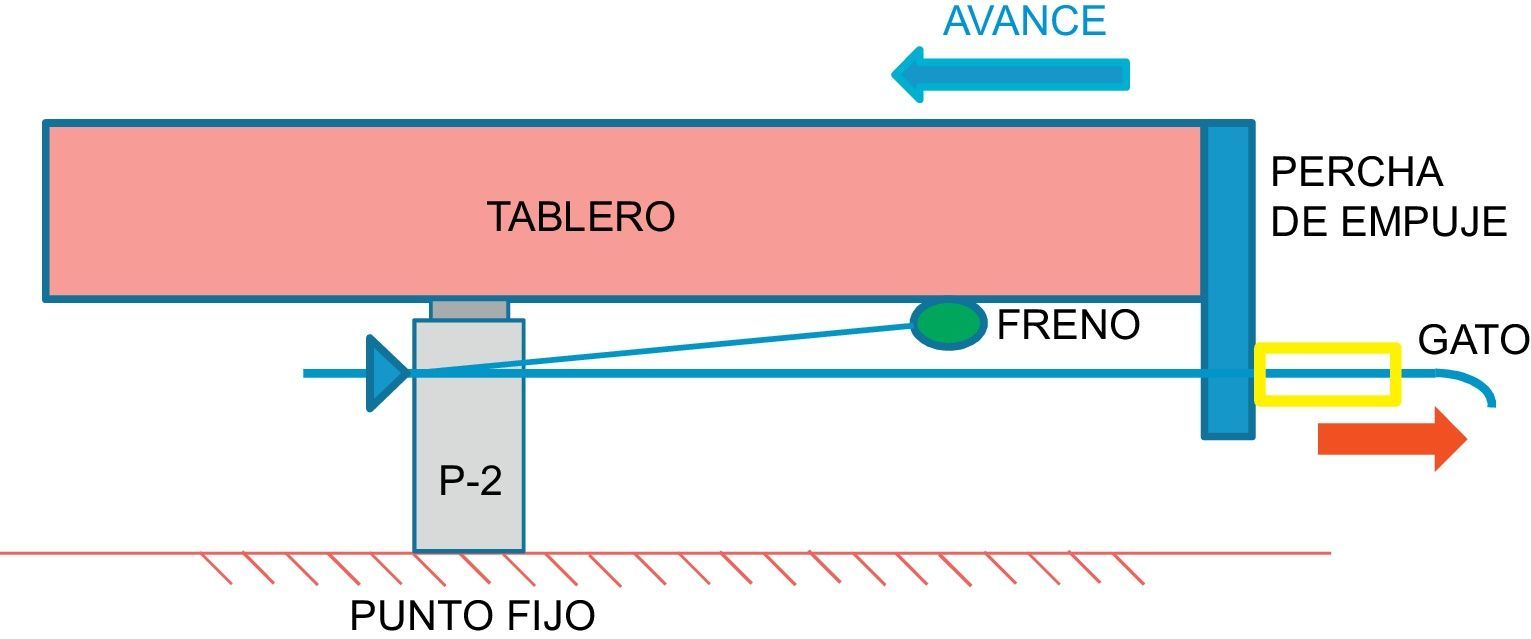

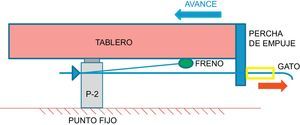

3.2.2Percha de tiroEl peso total a empujar es de 81.000kN, que teniendo en cuenta la pendiente longitudinal del 5% y considerando un rozamiento teórico de un 8,5%, resulta necesario desarrollar una fuerza de tiro máxima de 11.000kN. Dicha fuerza de empuje es realizada mediante 2 gatos hidráulicos de 8.500kN de capacidad y 400mm de carrera, ubicados en una estructura auxiliar denominada percha de tiro situada en el extremo dorsal del tramo de tablero montado. La fuerza de tiro se transmite mediante un máximo de 42 cordones de 0,6” por gato, que se anclan en la viga de tiro situada en la pila2.

La percha de tiro cuelga de la parte superior del tablero mediante una unión bulonada, y está formada por 2 cajones verticales de canto variable alineados con sendas almas de la sección del tablero, unidos transversalmente a la altura de la suela de empuje por una viga armada y cerrada, y superiormente mediante un perfil laminado. El conjunto presenta la triangulación necesaria para evitar su distorsión en caso de disimetría de las fuerzas de empuje. La percha se completa con sendas plataformas para sujetar los gatos de tiro y con una plataforma central para la centralita hidráulica y el personal encargado de su manipulación y control (fig. 7).

3.2.3RetenidaEl sistema de retenida consiste en una pareja de cables de 24 cordones de 0,6” situados bajo el tablero, con una separación de 2,85m al eje longitudinal del mismo, y que recogen una fuerza de freno máxima de 7.000kN.

Dicha pareja de cables están anclados a la zona posterior de la viga de tiro de la pila2, la cual actúa como punto fijo, y al tablero, el cual se mueve acercándose en su avance. En la parte posterior de la viga de tiro se sitúa un gato hidráulico que va recogiendo cable según se acercan punto fijo y móvil, aplicándoles una pequeña tensión para ayudar en su rectitud.

La conexión de cada uno de los cables al tablero metálico por su parte inferior se realiza mediante un yugo metálico al que se anclan, y que a su vez se une, mediante 2 barras y su terminal en horquilla, a 2 orejetas soldadas a una placa que se une directamente al tablero mediante una unión atornillada. La unión en el tablero se sitúa en zona de mamparo de pila o en un diafragma intermedio convenientemente rigidizado.

El sistema de retenida actúa de forma continua durante la maniobra de empuje del tablero, en cada una de sus fases. La fuerza de retenida necesaria varía en cada una de las fases según el peso total a empujar (fig. 8).

3.2.4Guía longitudinalEn cada pila definitiva, además de los balancines de apoyo, se disponen elementos de guiado lateral (se puede ver detalle de la guía longitudinal en la figura 4) para controlar los movimientos transversales del tablero durante su avance y frente al viento, con 100mm de capacidad de regulación, que reacciona contra una viga doble T armada dispuesta con su alma horizontal y atornillada a la zona inferior del tablero en las zonas en las que este presenta un diafragma o mamparo. Así mismo se dispone guiado lateral en uno de los puntos fijos del parque de empuje.

Dichas guías laterales consisten en un cabezal de estructura metálica que se mueve mediante unas barras roscadas y que aloja una pastilla de neopreno-teflón para favorecer el deslizamiento. Las guías se diseñan para una carga máxima de 1.700kN en parada y de 700kN en maniobra de empuje.

3.2.5Torre de atirantamientoDurante el empuje se utiliza un sistema de atirantamiento provisional, con el fin de controlar los esfuerzos en la estructura y las deformaciones en el extremo frontal del tablero durante su avance. Dicho sistema se instala para la segunda fase de empuje y permanece activo hasta su finalización.

El atirantamiento provisional consiste en una torre metálica de 35m de altura, situada sobre el mamparo de la pila8 y articulada mediante una unión bulonada en su conexión inferior con el tablero. En su extremo superior se anclan los conjuntos de tirantes delanteros y traseros, que a su vez se anclan al tablero en las zonas de mamparo de pilas9 y 7 respectivamente. Cada conjunto está formado por 2 tirantes de 24ϕ0,62′′ y 19ϕ0,62′′. Los cables traseros son activos, de forma que se pueden tesar y destesar según la fase de empuje correspondiente. La fuerza máxima en los tirantes correspondiente al máximo voladizo es de 4.300kN.

La torre consiste en 2 mástiles (uno por alma) en doble perfil HEB 500 arriostrados longitudinalmente mediante perfiles angulares. Dichos mástiles, a su vez, están arriostrados transversalmente mediante perfiles tubulares.

El sistema de anclaje activo consta de un sistema de anclaje tradicional mediante cuñas y placa dispuesto sobre una fuerte pieza metálica que se ancla al tablero mediante un puente formado por un conjunto de barras y gatos huecos, de forma que desde el anclaje activo se pueden tesar y destesar los cables todas las veces necesarias sin actuar sobre las cuñas.

Para la instalación de todo el sistema de atirantamiento se requiere que estén ya montados 150m de tablero (puesto que los anclajes y la propia torre de atirantamiento se encuentran sobre los mamparos de pila separados 75m entre sí). Dadas las limitaciones de espacio en el parque de empuje, que permite un máximo de tablero montado de 130m, el sistema de atirantamiento se instala para la segunda fase de empuje y permanece activo hasta su finalización (fig. 9).

3.3Maniobras singulares durante el empuje3.3.1Montaje en parque de empuje y desapeoLa estructura metálica se fabrica en un taller y se transporta a obra dividida en sentido longitudinal en un total de 35 tramos de entre 15 y 20m de longitud. En sentido transversal se divide en 4 partes: 2 correspondientes al cajón central y 2 a cada uno de los voladizos laterales.

Dichos tramos se sueldan entre sí en obra en el parque de empuje apoyándolos sobre apeos provisionales para posteriormente desapear el conjunto y dejarlo únicamente sobre los puntos fijos del parque de empuje.

Previamente al empuje se colocan las prelosas y se hormigona una zona central de losa de 6,0m de anchura, dejando únicamente sin hormigonar los primeros 65,0m para aligerar el frente de la estructura.

Para realizar los desapeos de la estructura se actúa mediante gatos dispuestos en las alineaciones de puntos fijos del parque de empuje, realizando el mismo mediante escalones máximos de 30mm para controlar las reacciones.

3.3.2Empuje del tableroUna vez apoyada la estructura sobre los balancines deslizantes se procede al empuje de la estructura, mediante la acción de las 2 unidades hidráulicas dispuestas en la percha de empuje en la sección trasera del tramo a empujar y que recogen los 2 tendones de cables anclados a la pila2.

La fuerza de empuje en cada fase tiene en cuenta tanto el rozamiento de la estructura sobre las pastillas de teflón de los balancines, estimada en un 7,5%, como la pendiente longitudinal de la rasante (hasta un 5%) (fig. 10).

El tablero es guiado lateralmente en su avance para poder corregir su dirección o bloquear su movimiento transversal debido a acciones como el viento, gradientes térmicos, asimetrías de la sección metálica, y descompensaciones en la fuerza de tiro o en el sistema de atirantamiento, etc. Durante el empuje se bloquean las guías de la pila2 y de la pila más próxima al frente de avance. En las fases de parada se bloquean todas las guiaderas disponibles.

Según el frente de la estructura va avanzando se va apoyando en cada una de las pilas que se encuentra en su camino, y para ello es necesario recuperar la flecha que se produce en el extremo del voladizo mediante el sistema de atirantamiento provisional, por lo que durante cada fase de empuje se van realizando tesados parciales hasta el tesado máximo para recuperar cota al llegar a pila, concluyendo con el destesado de los mismos para apoyar la estructura en la pila (fig. 11).

Durante el proceso de empuje también es necesario realizar regulaciones de cota en los puntos fijos del parque de empuje para ir acompañando la deformada que se produce en el tablero por efecto de la flexión inducida en la estructura por la constantemente variable configuración de apoyos sobre un tablero con características también variables a lo largo de su longitud, así como la predeformada de fabricación introducida a través de la contraflecha. Con ello se consigue limitar las reacciones en los puntos fijos u obligar a su apoyo según cada una de las fases.

El sistema de regulación de cota en los puntos fijos consiste en ir añadiendo o eliminando una serie de bandejas de perfiles y chapas, unidas entre sí mediante uniones atornilladas, formado un castillete bajo los balancines de empuje (fig. 12). Para liberar dichos puntos fijos se actúa mediante gatos hidráulicos que apoyan por delante y por detrás de la sección a levantar.

En el caso de la sección trasera, al abandonar un punto fijo de apoyo también se hace un gateo controlado de dicha sección, liberando y retirando dicho punto de apoyo, evitando un descenso incontrolado al ser rebasado el mismo.

Durante el proceso de lanzamiento se realiza un control topográfico de precisión por medio de antenas GPS dispuestas en varios puntos del tablero, conectadas a un sistema informático que realiza lecturas cada segundo y compara los resultados obtenidos con los datos de los cálculos teóricos, reportando incidencias en caso de que existan desviaciones. También se controlan las deformaciones en las cabezas de las pilas sobre las que el tablero apoya para detectar si la fuerza de lanzamiento se distribuye equitativamente entre todas. Las reacciones en los apoyos se controlan tanto en los puntos fijos del parque de empuje como en las pilas definitivas. En todos los casos las lecturas tomadas se contrastan con los valores teóricos determinados en el proyecto, parando la maniobra en caso de superar los valores límite establecidos (fig. 13).

3.3.3Cambio de apoyos provisionales a definitivosUna vez terminado el empuje se ejecuta la sustitución de los balancines deslizantes provisionales por los aparatos de apoyo definitivos mediante una ligera elevación del tablero con gatos hidráulicos, y posterior descenso de los 150mm para llegar a la rasante definitiva.

Durante la maniobra de sustitución de apoyos se tuvieron muy en cuenta los movimientos longitudinales del tablero debido a los efectos térmicos que condicionaban el momento de terminar el descenso y vincular el apoyo al tablero. Además, los gatos hidráulicos se dispusieron sobre un mecanismo deslizante que permitía dichos movimientos mientras se efectuaban los trabajos de retirada de los balancines y colocación de los apoyos definitivos.