El puente de «El Carrizo» se ubica en la carretera Durango-Mazatlán, ruta que materializa la unión interoceánica entre el Golfo de México y la Costa del Pacífico. La estructura principal es un puente atirantado con tablero ejecutado por avance en voladizo y con pilono central. Este artículo se centra en el proceso constructivo empleado en este tramo, que supuso la consecución de un reto tanto por la complejidad de las condiciones del entorno donde se ubica, como por la optimización que se logró de los recursos y equipos existentes. Las exigencias de construcción en un plazo muy reducido, junto con los riesgos de una importación de equipos hechos a medida para la construcción de un puente en voladizo, condujeron a optar por la adecuación de los medios existentes con los cuales se contaba (lanzadoras para la construcción de tableros de vigas prefabricadas), lógicamente más adecuados para tipologías de puentes diferentes de la que nos ocupaba.

The “El Carrizo” bridge is located on the road from Durango to Mazatlán, a route embodying the inter-oceanic link between the Gulf of Mexico and the Pacific Coast. Its main structure is a cable-stayed bridge with its bridge deck executed by incremental cantilever method and a central pylon. The present article focuses on the construction process used in this stretch, as it represented the achievement of a major challenge in terms of both the complexity of the surrounding conditions and also the optimization achieved in the use of pre-existing resources and equipment. The requirements for construction in a very short space of time, together with the risks of importing tailor-made equipment for the construction of an incremental cantilever bridge led to the company opting for the adaptation of existing means available (launching girders for the construction of bridge decks with prefabricated beams), logically more suited to bridge types other than the one concerned with in this case.

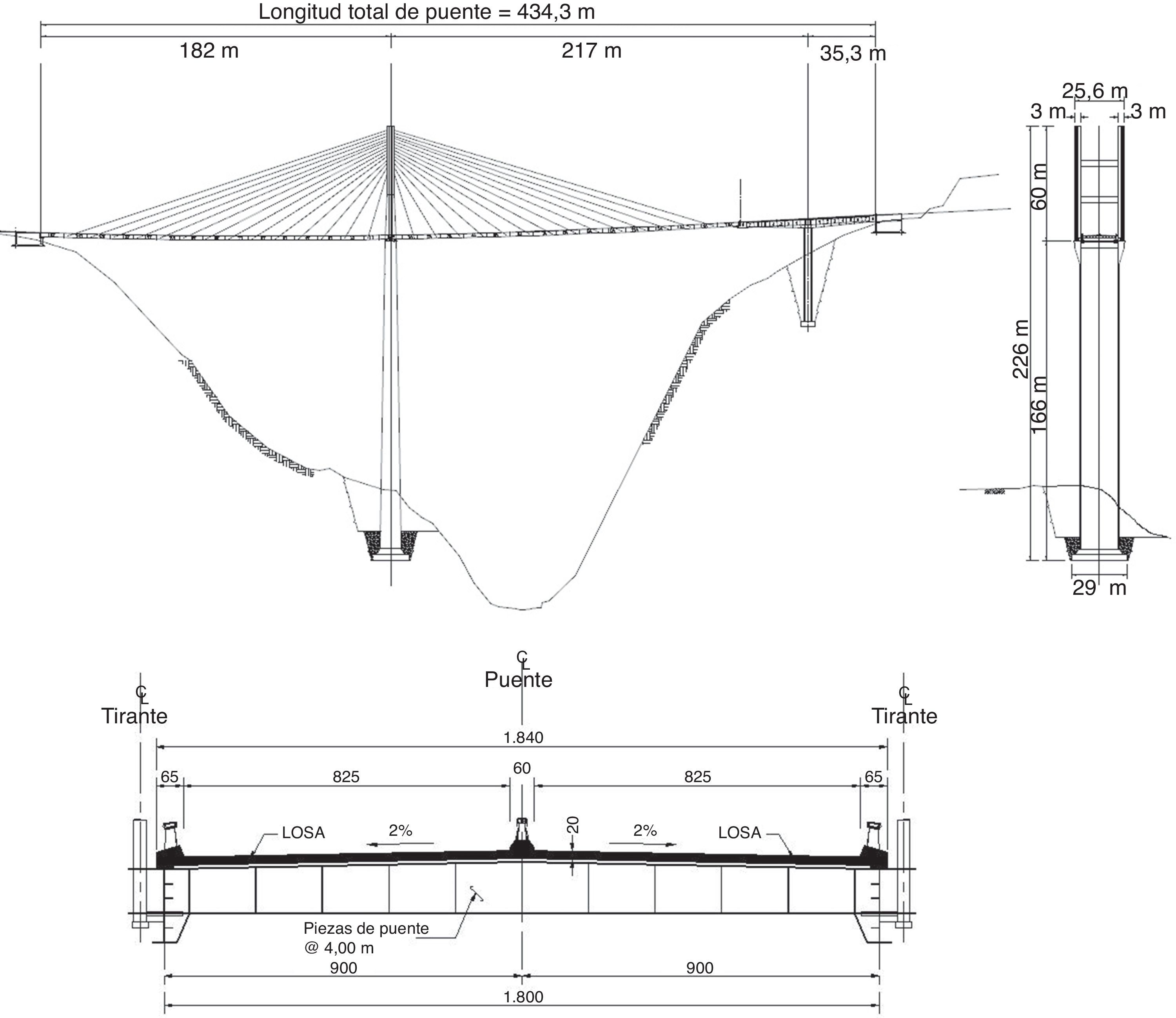

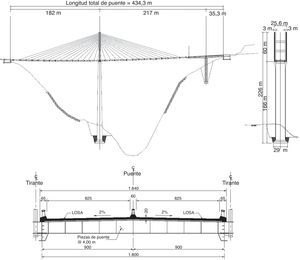

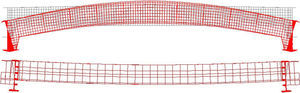

La autovía de nueva construcción Durango-Mazatlán discurre por una orografía de gran complejidad, lo cual justifica que se encuentre jalonada de innumerables puentes y túneles. El puente de El Carrizo tiene una longitud de 434,3m que se distribuyen en dos estructuras distintas: un tramo principal, atirantado, de 364m formado por dos vanos, uno a cada lado de la única pila central P2, y otro tramo, construido también por voladizos sucesivos, centrado en la pila secundaria P3. La altura de coronación de la pila P2 es de 226m, situándose el tablero a 166m sobre su base. De la pila parten dos planos paralelos de tirantes de 22 a 46 cordones autoprotegidos (252T de acero en total) que se anclan en las vigas del tablero. Este tiene planta recta y alzado parabólico; su vértice se sitúa próximo a la pila, y la pendiente longitudinal varía entre el −2,9% y el 5%. Mientras que el tramo atirantado es de tipología mixta (tablero bijácena y capa de compresión in situ) (fig. 1), el tramo secundario se materializa con un tablero de hormigón pretensado formado por 2 cajones laterales unidos por una losa.

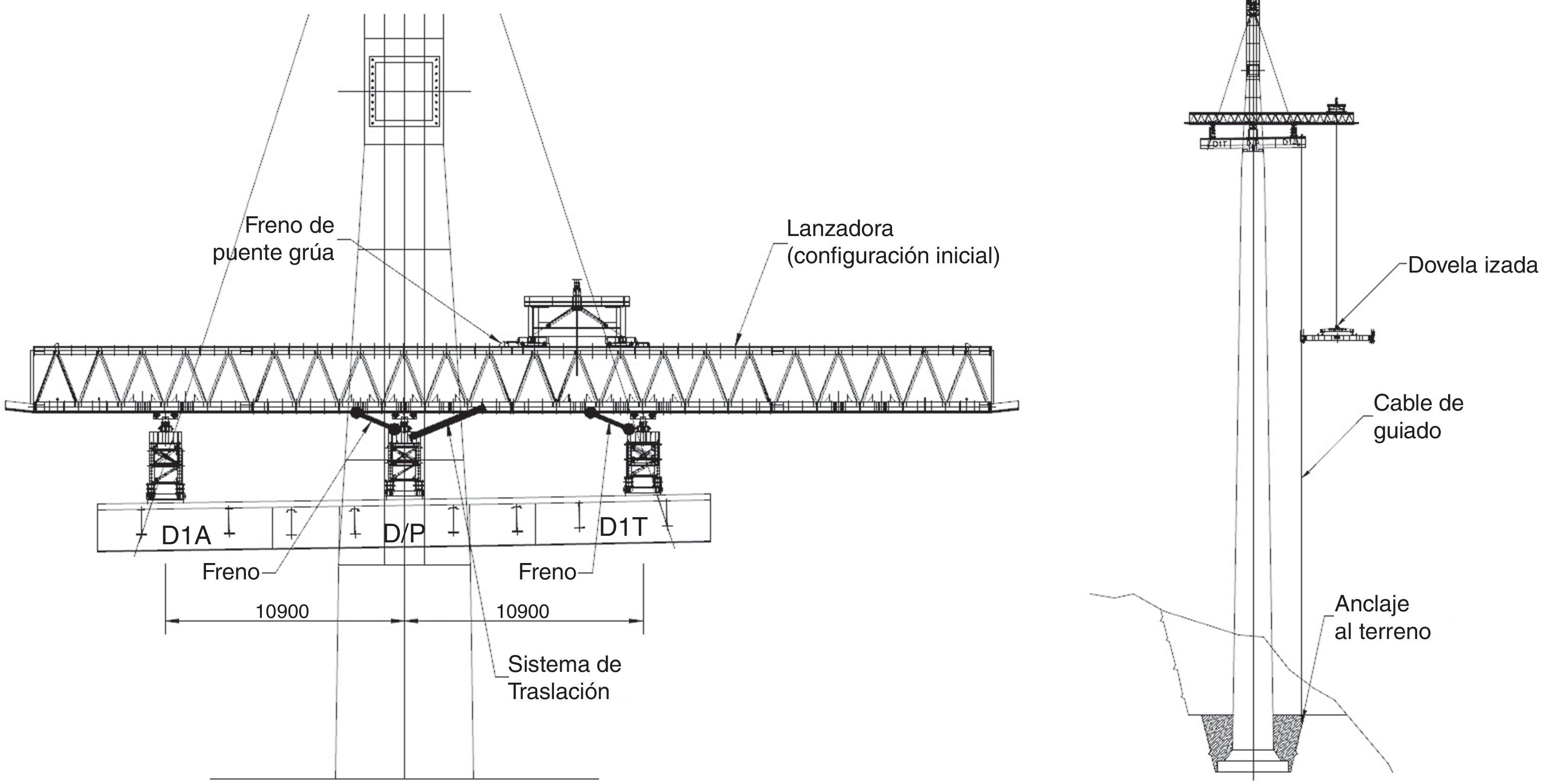

En este artículo nos centraremos en el tablero mixto atirantado, que se compone de 31 dovelas metálicas de 18,5m de ancho y distintas longitudes: una dovela central sobre pila (D/P) de 12m, una dovela de 8m a cada lado de la dovela central (D1A y D1T), y 14 dovelas de 12m de largo a cada lado de la pila (desde la D2A y D2T hasta la D15A y D15T). Las dovelas pesan alrededor de 43T, excepto las dos últimas, que alcanzan hasta 59T. Además de las dos jácenas longitudinales principales de 1,90m de canto, la parte metálica de la dovela se completa con vigas transversales separadas 4m, perfiles de arriostramiento inferior, tubos y piezas de conexión para los tirantes, conectores y encofrado perdido. La losa superior de hormigón in situ tiene un espesor de 20cm.

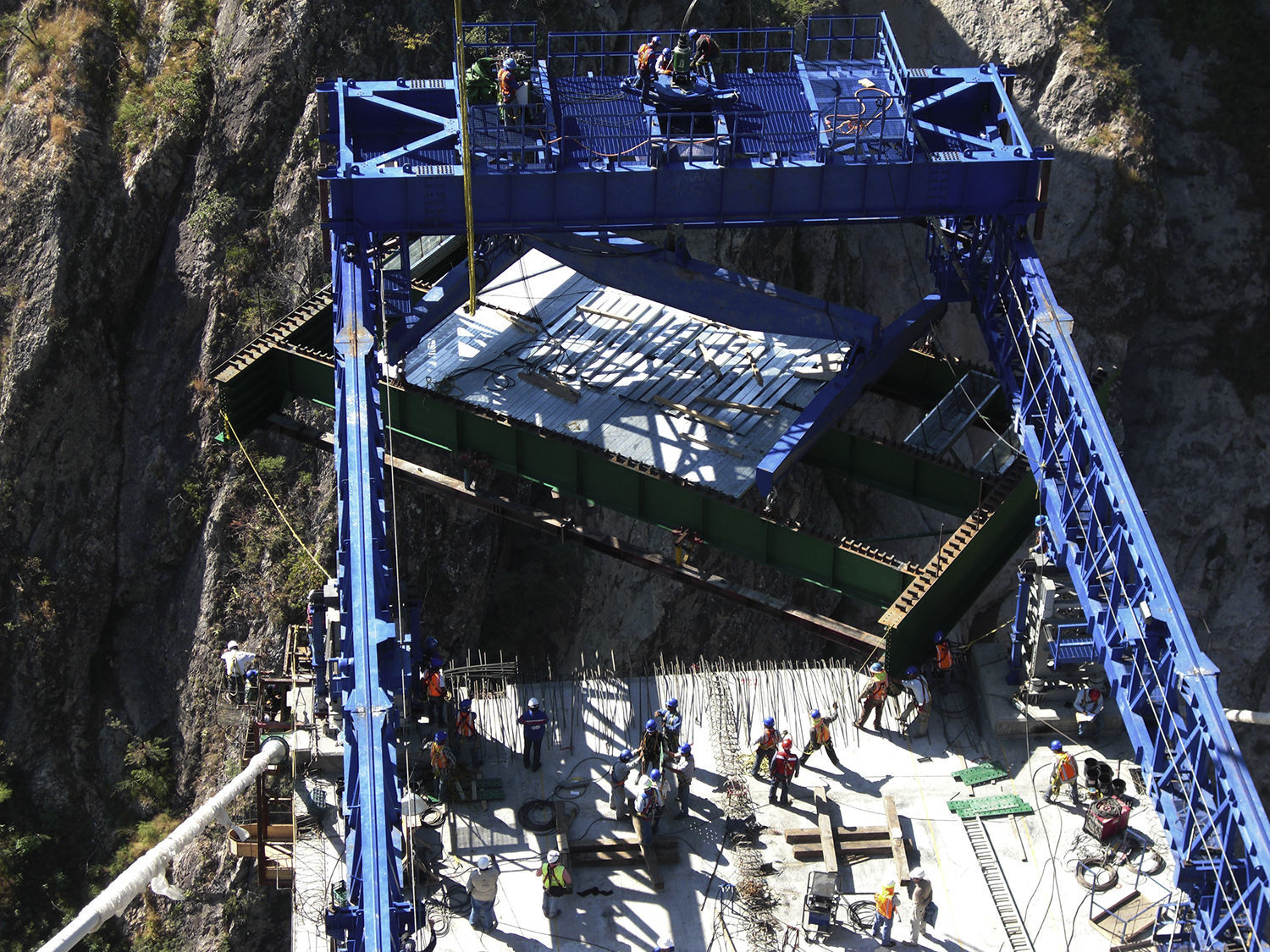

2CondicionantesLa ejecución del puente estuvo fuertemente condicionada por la falta de acceso al origen de construcción del tablero. El tramo atirantado posee una única pila central y no existe acceso por los lados, por lo que la construcción debía hacerse desde esta, es decir, empezando por el centro del tablero y avanzando hacia los extremos, lo que supone unas condiciones de trabajo, especialmente para las primeras fases de construcción, en un espacio muy reducido, sin posibilidad de ampliación, donde habían de realizarse muchas tareas simultáneas (fig. 2).

En estas condiciones, el abastecimiento de materiales y equipos solo era posible desde la base de la pila, teniendo que ser izados mediante el empleo de una grúa torre.

Se barajó la posibilidad de realizar el montaje completo de las dovelas en la base de la pila, para ser posteriormente izadas desde los frentes del tablero, pero fue descartada debido a la falta de espacio y a la fuerte pendiente del terreno.

El avance en la construcción del tablero debía realizarse de manera simétrica hacia ambos lados, no debiendo existir más de una dovela de diferencia entre ellos, ya que el peso no equilibrado entre ambos extremos suponía un esfuerzo al que no debía someterse a la pila.

De la misma manera, el tesado de los tirantes entre ambos extremos se debía realizar a la vez con un máximo de un tirante (una dovela) de diferencia, pues en caso contrario la componente horizontal de la fuerza de tesado no compensada no podía ser absorbida por la unión con barras pretensadas verticales de la dovela central (D/P) del tablero a la pila, y para anularla habría sido necesario disponer topes rígidos adicionados a dicha dovela.

En resumen, la necesidad de ejecutar la obra de manera simétrica, además de requerir de una planificación muy estudiada de los tiempos de trabajo, implicaba la necesidad de poseer equipos duplicados de lanzamiento con las dimensiones mínimas y que fueran capaces de avanzar y retroceder con y sin carga.

Además, a medida que el tablero creciera en sentido longitudinal, la pila central (que recoge los tirantes de las dovelas) haría lo propio en sentido vertical. Como consecuencia de ello, el obstáculo que representa el haz de tirantes tomaría cada vez mayor envergadura, y por tanto incrementaría la dificultad de operación a medida que se reduciría el área útil de barrido de grúa torre instalada en el tablero o la pila (fuera del ámbito del tablero).

3Elección del equipo de construcciónPara un sistema de avance incremental como el que se requería, la primera solución que se plantearía sería seguramente la de un carro en voladizo colocado en el frente del tablero con recorrido igual a la longitud de dovela (fig. 3). La no existencia de estos equipos en México y la dificultad (logística y económica) que suponía su importación concurrieron en la necesidad de estudiar la posibilidad del empleo de otro tipo de equipos, diseñados para tipologías diferentes de construcción de puentes, y adaptarlos a las exigencias de este proyecto.

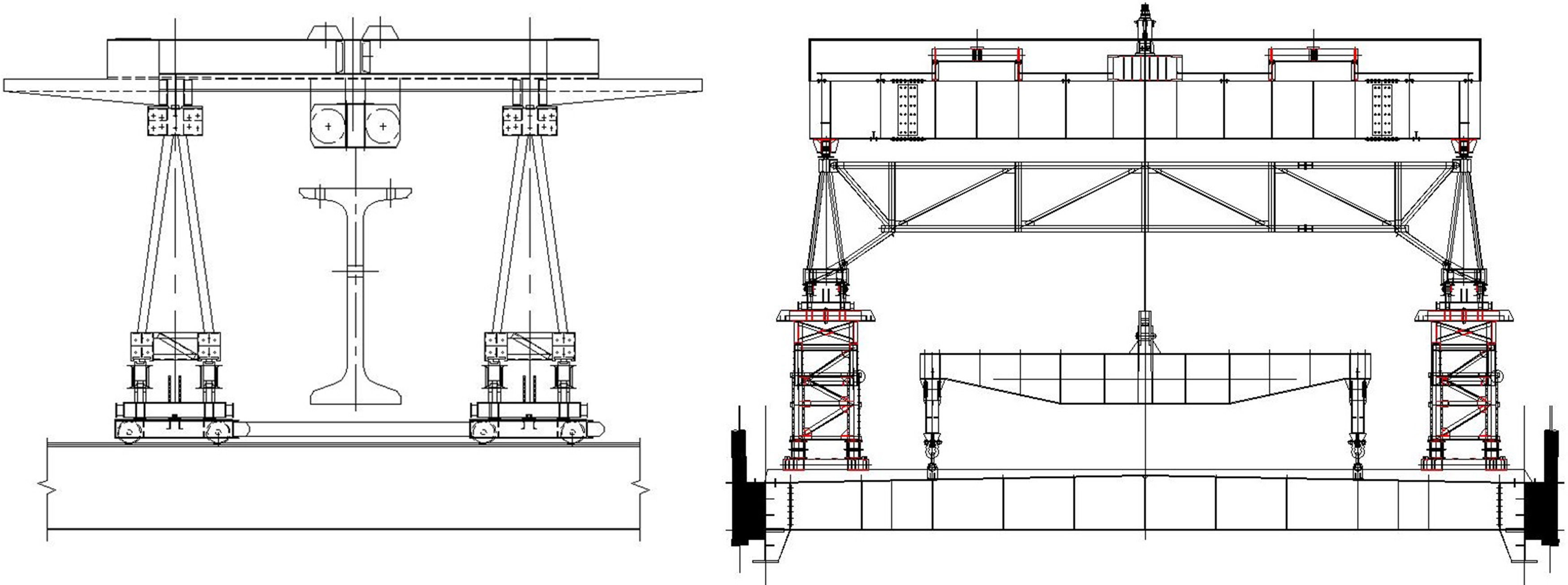

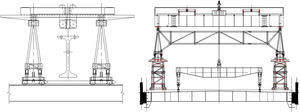

Consisten en parejas de celosías modulares de sección triangular, generalmente empleadas para la construcción de tableros de vigas prefabricadas [1]. Se apoyan sobre la propia estructura que se ejecuta, ya sea de manera directa o por medio de soportes provisionales. Constan de dos carros superiores motorizados que permiten tanto el transporte de las vigas (que permanecen colgadas entre ambas celosías) como el desplazamiento de la propia lanzadora. Para ello, las celosías disponen de rieles en sus cordones inferiores, que deslizan sobre apoyos rotulados (bogies) situados en la cabeza de los soportes. El lanzamiento se realiza sobre una única directriz por vano, para minimizar el número de apoyos provisionales a ejecutar. Por tanto, para la colocación de todas las vigas del tablero se requiere el ripado de la lanzadora con un sistema similar de bogies transversales motorizados. Son aptas para la construcción de puentes con trazado curvo en planta, aunque su funcionamiento óptimo se logra con puentes rectos (fig. 4).

Por razones de seguridad, el lanzamiento suele realizarse contra la pendiente (∼1%) para tener en todo momento el control sobre las cargas; no obstante, una geometría de alzado con pendiente excesiva puede llegar a invalidar el empleo de un equipo, aunque las limitaciones por esta causa provienen más de los sistemas de traslación (cables, frenos) que por razones de índole puramente estructural.

La denominación común de las lanzadoras consta de dos cifras: la primera indica el peso máximo (en general peso de viga) con el que puede cargar la estructura; la segunda corresponde a la longitud (en metros) máxima de voladizo a la que puede ser lanzada sin perder su integridad estructural ni su estabilidad (y que por tanto corresponde a la luz máxima entre pilas o puntos de apoyo del tablero). Es decir, esta denominación obedece a los dos tipos de fases que son críticas para estas estructuras: la fase de carga en movimiento con condiciones de sustentación biapoyada, y la fase de traslación de equipo en vacío desde una pila hasta la siguiente. La denominación del equipo que se empleó era LG 100/56.

Estas estructuras se diseñan y comprueban teniendo en cuenta los efectos dinámicos de los equipos que soportan (velocidad y carga) mediante la aplicación de unos factores de mayoración de las acciones, de acuerdo con lo recogido por la FEM [2]; además, en función del caso de carga que se estudia, la FEM define estos otros coeficientes, esta vez como minoración del límite elástico del material, para realizar las comprobaciones estructurales:

- –

Caso de carga i (∼ acciones de origen gravitatorio): ΣI=ΣE/1,5.

- –

Caso de carga ii (∼ acciones de origen gravitatorio+viento en situación normal): ΣII=ΣE/1,33.

- –

Caso de carga iii: (∼ acciones de origen gravitatorio+viento extremo): ΣIII=ΣE/1,1.

El fundamento de los coeficientes de seguridad parciales para las acciones y para la resistencia no radica en la previsión de eventuales errores humanos. El procedimiento de los estados límite corresponde a un método de fiabilidad con base semiprobabilista, donde la consideración de incertidumbres se plantea de manera determinista. No es su razón de ser el constituir un margen adicional de seguridad que pueda aprovecharse en obra o proyecto ante modificaciones o errores de proyecto o ejecución.

Nótese que estas estructuras se comprueban en régimen elástico, puesto que son objeto de múltiples usos y ciclos de carga: para el caso particular de equipos de lanzamiento o cualquier otro método de construcción por etapas cíclicas no es admisible rebajar ni aun de manera temporal el coeficiente de seguridad, ya que se trata de un equipo sometido a muchos ciclos repetitivos, donde es imprescindible la conservación del régimen elástico. En caso contrario, la acumulación de deformaciones plásticas podría llegar a inutilizar el funcionamiento de la estructura como conjunto mecánico.

3.1.1VentajasSon equipos concebidos para el avance y el retroceso, al ir dotados de rieles y bogies, lo que los hace muy atractivos para el desarrollo de operaciones que requieren movimientos relativamente rápidos y, sobre todo, sencillos y seguros.

3.1.2InconvenientesEs una estructura lineal, no optimizada para trabajos con carga en voladizo sino diseñada para soportar esfuerzos similares en todas sus secciones. Esto suponía para este caso un exceso de peso propio en zonas no deseadas (voladizo), lo cual penalizaba los esfuerzos sobre la sección crítica. Otro inconveniente es la dificultad de realizar refuerzos sobre la estructura, puesto que se generaban múltiples interferencias con los sistemas de traslación (propia y de la carga), frenos, accesos, etc.

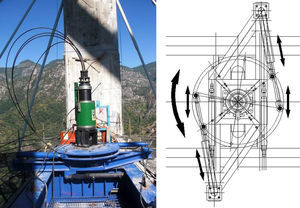

3.2Adaptación del equipoUna vez elegido el equipo concreto (la lanzadora LG 100/56 que, de entre los disponibles, era el que mejor se acomodaba a las exigencias de carga), fue necesaria la adaptación del mismo, empezando por el cambio de ancho libre entre celosías, que debía aumentarse para poder permitir el traslado y giro de las dovelas, y también para favorecer la transmisión de cargas al tablero, al intentar situar los ejes de las lanzadoras lo más próximos posible a las jácenas longitudinales de las dovelas (fig. 5).

La modificación de la separación entre celosías con respecto a la habitual para lanzamientos de vigas también imposibilitó el empleo de los carros superiores motorizados habituales, que tuvieron que ser sustituidos por puentes grúa fabricados a medida. Este incremento de separación también obligó a diseñar, entre otros equipos, nuevas estructuras en sustitución de los pórticos de unión entre celosías en inicio y fin de lanzadora.

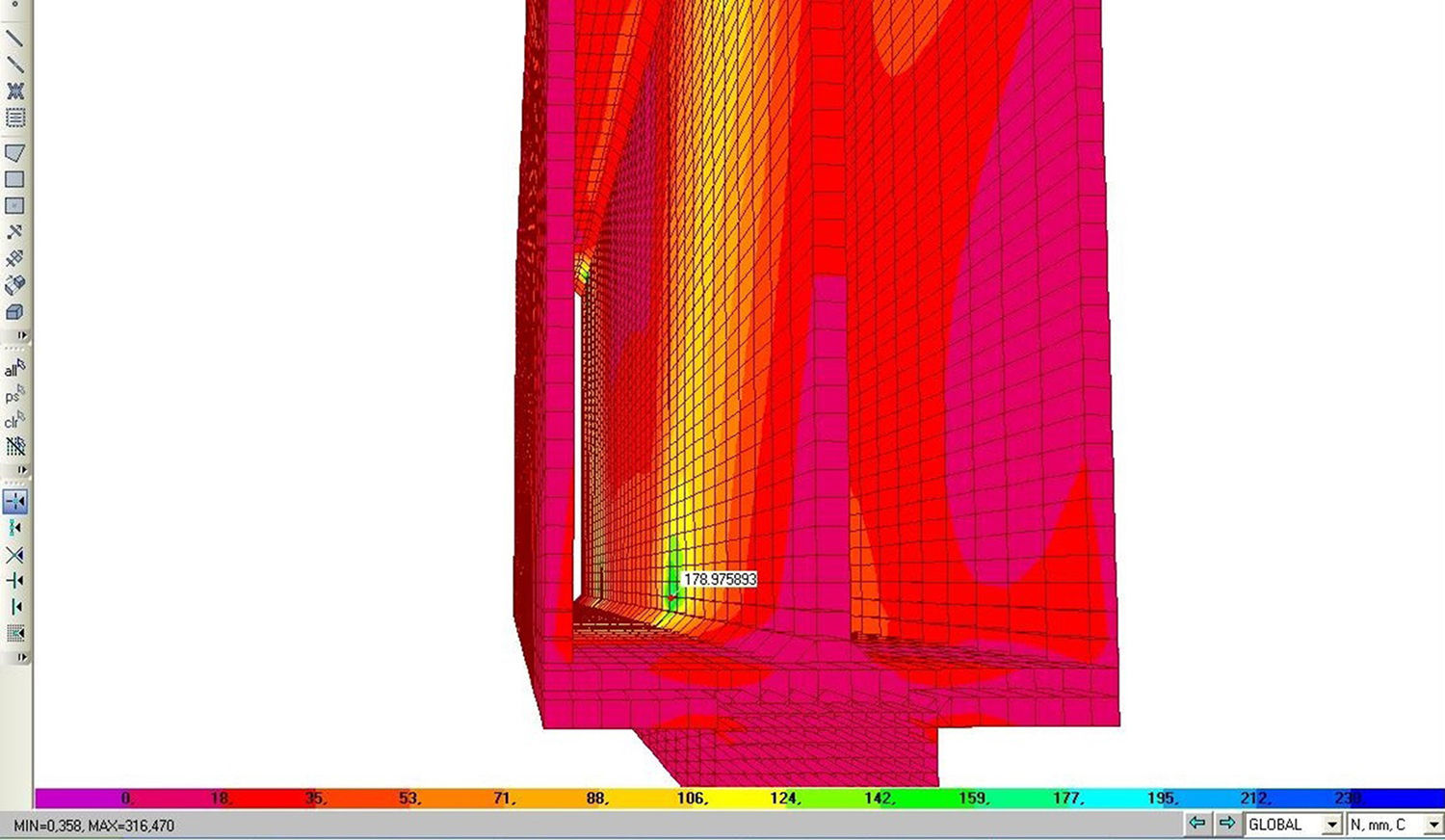

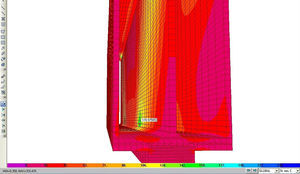

Además hubo que reforzar las celosías de la lanzadora en distintos módulos y secciones. En general, los cordones inferiores de los módulos críticos debieron ser robustecidos mediante la adición de platabandas laterales para hacer frente a flexiones horizontales, y con cartabones transversales para evitar el pandeo del alma, así como concentraciones de tensiones elevadas (fig. 6). Las alas superiores del cordón superior, que estaba formado por dos perfilesI paralelos, también tuvieron que ser engrosadas por comprobaciones locales, ya que la posición del riel se ubicaba entre las almas. Por último, las diagonales más solicitadas también necesitaron un incremento de su capacidad, así como sus uniones a los cordones. Los módulos de la lanzadora fueron izados desde el pie de la pila, donde se encontraba el taller, hasta el tablero con la grúa torre. Al tener esta una capacidad limitada, el diseño de los rigidizadores, pletinas y demás piezas añadidas a los módulos se realizó con la precaución de que el peso total del elemento reforzado no excediera la carga máxima que podía ser izada.

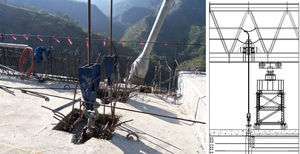

3.3PruebasSe realizaron pruebas de carga y funcionamiento (movimientos, frenos, etc.), tanto de la propia estructura como de los equipos auxiliares (sistemas hidráulicos de giro, gatos tragacables, etc.). Dichas pruebas, realizadas según procedimiento estipulado en los correspondientes documentos y planos, y con control geométrico de deformaciones mediante topografía además de inspección visual, se llevaron a cabo en base de pila tras montaje en blanco, y sobre tablero, una vez izada la lanzadora (fig. 7).

Asimismo se realizaron pruebas de peso de cada elemento, tanto para comprobar que las previsiones tomadas cubrían los excesos sobre el teórico debidos a soldaduras, cartelas, equipos hidráulicos y eléctricos, etc., como para obtener la máxima fidelidad con la realidad en los modelos de cálculo empleados para el correcto ajuste geométrico del tablero.

3.4Montaje de lanzadora y primeras dovelasEl montaje de la dovela sobre pila y la pareja de dovelas D1 (A y T) se realizó por piezas, con ayuda de una pequeña grúa.

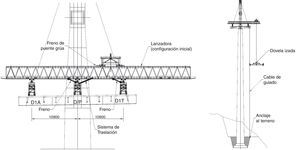

El espacio ocupado por las dos lanzadoras, con su configuración normal, impedía poder emplearlas de manera simultánea hasta que no estuvieran ensambladas al tablero la pareja de dovelas D4, por lo que se previó que las primeras dovelas fuesen montadas con una única lanzadora, de menor longitud y 2 cabezas, que se desdoblaría en 2 equipos independientes en cuanto la longitud del tablero ejecutada lo permitiese.

Asimismo, al no poder disponer de espacio suficiente para instalar sobre el tablero el taller de ensamblado de las dovelas, se previó que las dovelas D2T y D3T (lado tierra) fueran izadas desde el fondo del barranco, pues a ese lado el terreno presentaba una pequeña plataforma con pendiente no muy pronunciada (fig. 8).

4Proceso constructivo: componentesEl equipo completo estaba formado por los siguientes elementos principales: lanzadora (compuesta por dos celosías y sus elementos de arriostramiento en extremos), puente grúa (colocado sobre la lanzadora), balancines de levantamiento (que materializaban la unión entre las orejetas de la dovela y el puente grúa), y apoyos telescópicos de lanzadora (levantados sobre el tablero).

La longitud de la lanzadora (lógicamente redondeada a múltiplos de la longitud de los módulos utilizados) resultó de estudiar todas las posibles posiciones (en voladizo, en avance tras completar un ciclo, en fase de cambio de cota, etc.) de forma que siempre se garantizase su estabilidad estáticamente. El mínimo que se requiere habitualmente para tableros de vigas construidos con lanzadoras es de 2,2 veces la distancia entre pilas.

Como ya se ha comentado, la necesidad de separar las celosías de la lanzadora una distancia tal que cupieran entre ellas las dovelas giradas 90° obligó al diseño de nuevos equipos.

4.1Arriostramiento entre celosíasEstos elementos materializan el trabajo conjunto de ambas celosías frente a esfuerzos horizontales de viento (tanto sobre lanzadora como sobre la dovela en fases de carga) y de guiado (esta última acción tiene su origen en la holgura existente entre los rieles superiores de las celosías y la distancia entre ruedas del carro, y también en la troncoconicidad de las últimas). Además recogen los elementos de anclado y reenvío del sistema de traslación (propio y del carro de carga), por lo que también se ven sometidos a cargas puntuales contenidas en el plano horizontal. Asimismo, otra de las funciones de estas estructuras es, en caso de retraso de una las celosías en el movimiento, ser capaz de «arrastrarla» de modo que el avance se realice en paralelo en todo momento.

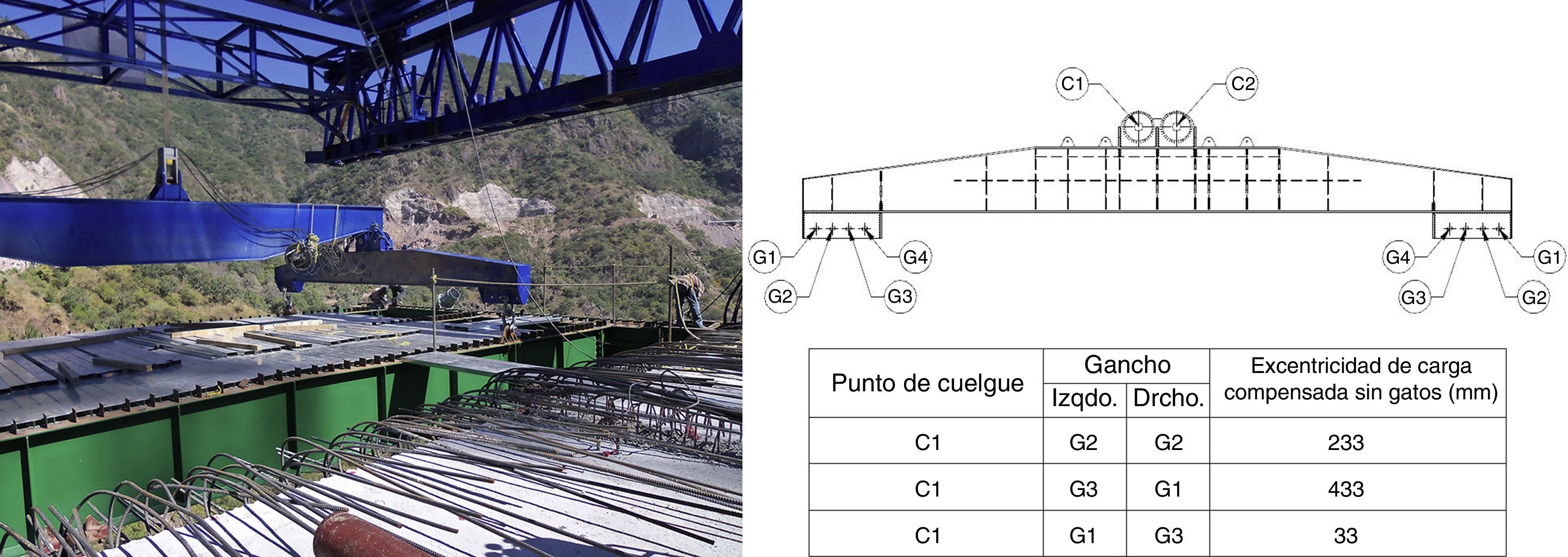

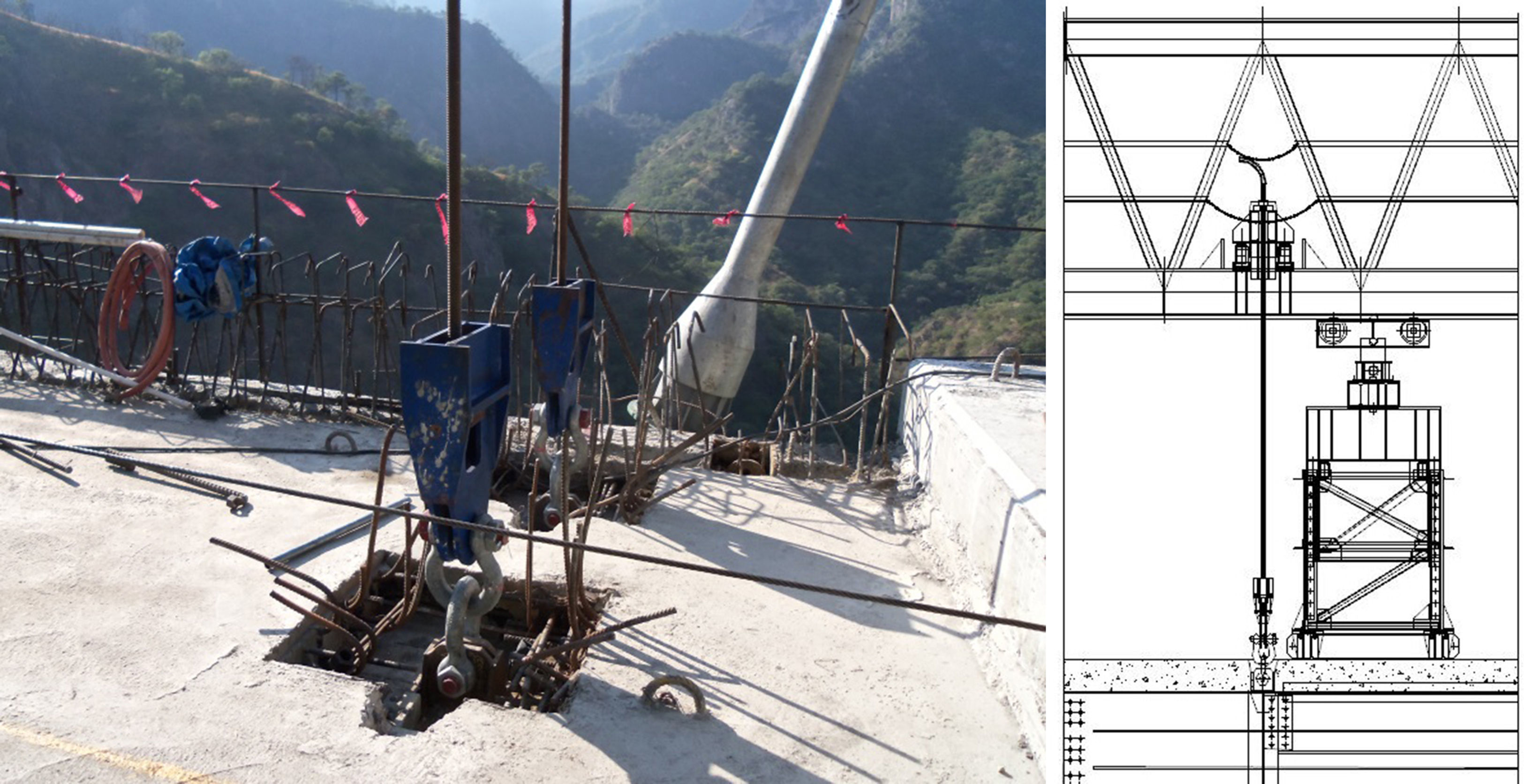

4.2Nivelación de dovela a izar: balancinesEn primer lugar se montaban las partes metálicas de la dovela. Como cada dovela tenía un centro de gravedad diferente del resto (debido a la distinta inclinación de los tubos para tirantes) y los puntos de cuelgue eran de obligada elección (coincidentes con las vigas transversales y las posiciones de rigidizadores de almas de estas vigas), el conjunto de balancines (para el caso general, uno principal y 2 secundarios) disponía de varios puntos de cuelgue, y además estaba provisto de dispositivos hidráulicos mediante cuya manipulación se desplazaba el centro de gravedad del elemento izado a conveniencia, para así conseguir la nivelación de la dovela, situándola con la posición y pendiente de colocación requeridas (figs. 9 y 10).

4.3Nivelación de lanzadora: apoyos telescópicosLa lanzadora debía estar previamente nivelada sobre sus tres apoyos para, por un lado, disponer de altura suficiente en punta para evitar interferencias de la dovela colgada con el tablero (cuya rasante era parabólica), y por otro, para contar con la seguridad de controlar siempre el movimiento (el lanzamiento siempre se realizaba en contrapendiente con una inclinación mínima requerida por los puentes grúa de traslado). Los apoyos eran torres telescópicas que permitían diferencias de altura de hasta 1.200mm. Las correcciones de cota y/o pendiente se realizaban siempre sin carga, con unos brazos hidráulicos integrados en los propios apoyos, por escalones de 150mm, pues tal era la distancia entre posiciones de los pasadores que unían parte fija y móvil de los apoyos, y en orden tal que la lanzadora estuviese siempre en posición de contrapendiente (fig. 11). La corrección de cota desde el último escalón de 150mm (valor discreto de desplazamiento) a la altura objetivo de la rasante de lanzamiento (no necesariamente múltiplo de 150mm) se lograba mediante actuación sobre los gatos mecánicos que a tal fin fueron diseñados y dispuestos en las 4 patas del apoyo. Los apoyos descansaban sobre mesetas prefabricadas de hormigón (de varios espesores) para evitar problemas de punzonamiento de la losa en la transferencia de reacciones localizadas. La conexión de los apoyos al tablero se materializaba por debajo de este, mediante barras pasantes que se anclaban con yugos bajo las vigas metálicas transversales de la dovela.

4.4Izado, traslación y giro de dovela: puente grúaEstos nuevos elementos, que sustituían por razón de ancho y capacidad a los originales carros motorizados empleados en el lanzamiento de vigas prefabricadas, habían de ser estructuras muy potentes a la vez que versátiles y modificables según el tipo de dovela a montar.

Como para el resto de equipos, estaban compuestos por módulos de peso limitado a la capacidad de la grúa, que se ensamblaban mediante uniones atornilladas.

Las funciones del puente grúa eran varias:

La principal era la elevación con dos gatos hidráulicos de heavy lifting (tragacables) de la dovela metálica ensamblada sobre el tablero, y su traslado al frente del voladizo. La capacidad del equipo estaba por tanto adaptada al máximo peso de dovela a colocar (que correspondía a las dovelas D15A y D15T). Estas últimas dovelas eran diferentes entre sí, y también del resto en la configuración de sus vigas transversales, lo que implicaba un solo punto de izado central (y por tanto un solo gato de mayor capacidad), en vez de dos. Además, para las primeras dovelas que estaba previsto colocar, se contempló la posibilidad de montarlas en su totalidad a pie de pila e izarlas desde el tablero, ya que solo para estos casos (D2 y D3) había espacio en la base. Esto obligaba a prever nuevos puntos de cuelgue, en posiciones distintas de todos los anteriores, y que estuvieran integrados en una única estructura.

Otro importante cometido del puente grúa era el de traslación, en dos variantes: propia y de la lanzadora. Para ello iba provisto de bogies que discurrían sobre los rieles de los cordones superiores de la lanzadora. El sistema de traslación con cabrestantes conectaba el puente grúa a las estructuras de arriostramiento a inicio y final de lanzadora, de tal manera que su movimiento se materializaba con la lanzadora frenada, reaccionando contra dichas estructuras. El movimiento de la lanzadora se realizaba de manera similar, pero en este caso el puente grúa era el elemento inmovilizado que actuaba como freno, al cual se anclaba el sistema de traslación.

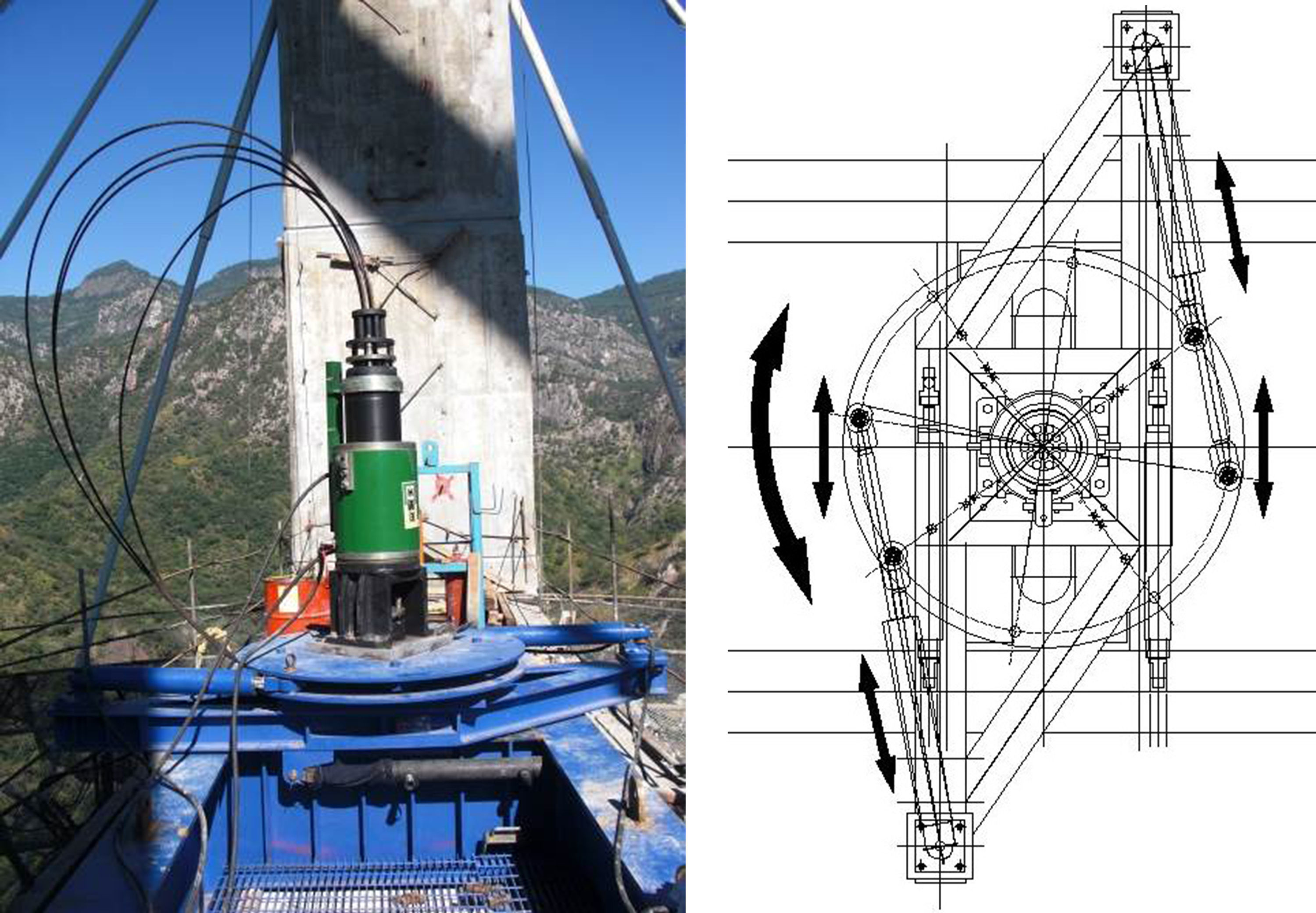

Las dovelas a izar se encontraban giradas 90° con respecto a su posición final en el tablero, ya que de otro modo no cabrían entre las celosías de la lanzadora. La dovela izada y sostenida por los gatos tragacables era trasladada por el puente grúa hasta el voladizo. Era necesario lanzar la dovela más allá de su posición de colocación para poder realizar el giro de 90° y devolverla a su posición de ensamble sin interferir con los apoyos delanteros ni sus mesetas (fig. 12). Este movimiento se consiguió mediante el empleo de una mesa de giro (fig. 13) con forma de apoyo circular de baja fricción activado hidráulicamente para rotar, que descansaba sobre apoyos deslizantes dotados con gatos para el ajuste final en el sentido transversal. A continuación del giro se realizaba el descenso de la dovela y su retroceso para su conexión (atornillada) con el frente del tablero.

Una vez atornillada la dovela al frente del tablero, era desconectada de los balancines y se procedía al vertido del hormigón de la capa de compresión, y a la colocación y tesado de los tirantes. Es decir, como la estructura metálica y las uniones atornilladas de las jácenas principales eran capaces de soportar el peso del hormigón vertido antes del tesado de los tirantes, se simplificaba la prefabricación de dovelas y el control geométrico, pues la evolución de flechas de construcción resultaba más sencilla que en el caso de voladizos donde se debe atirantar antes del hormigonado.

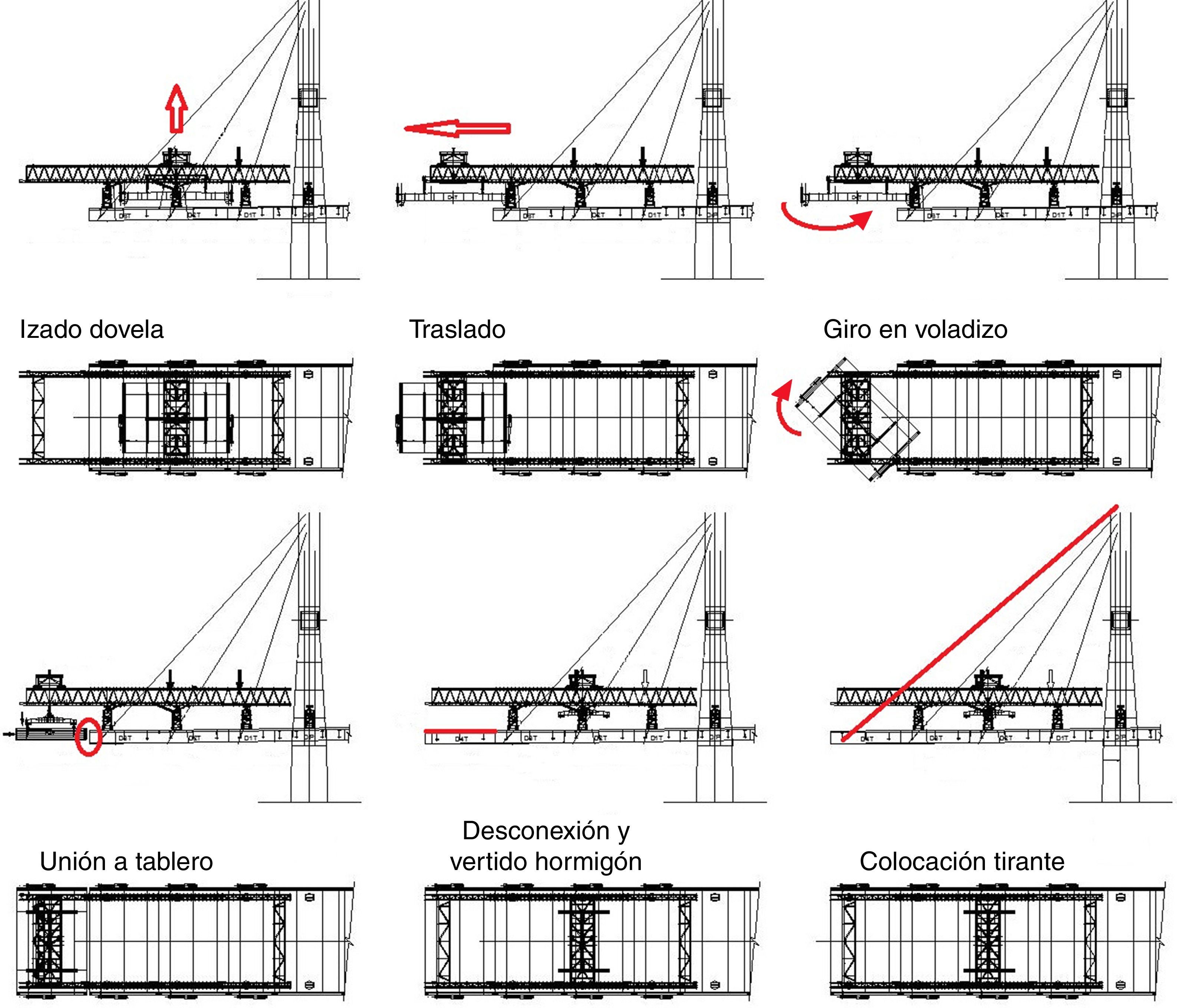

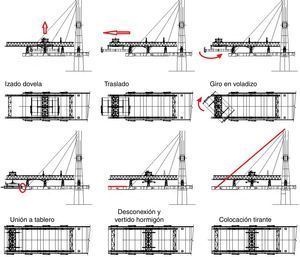

4.5Resumen del ciclo de colocaciónEn la figura 14 se resumen las fases principales de las que se componía un ciclo completo de colocación de una dovela, y que se enumeran de manera más desarrollada a continuación:

- -

Nivelación de apoyos telescópicos. Desplazamiento de lanzadora en vacío hasta la posición de voladizo de colocación. Colocación de frenos.

- -

Montaje de dovela metálica sobre tablero (incluido escantillón para control de distorsión) y transporte hasta la parte trasera de la lanzadora.

- -

Colocación de retenidas activa y pasiva.

- -

Conexión de balancines a orejetas de dovela. Nivelación de dovela.

- -

Izado de dovela y traslado a posición de voladizo por medio del puente grúa. Colocación de frenos de puente grúa.

- -

Giro de dovela 90°.

- -

Retroceso de puente grúa para aproximación de dovela a frente de tablero. Descenso y atornillado de uniones de jácenas principales.

- -

Desconexión de dovela a puente grúa. Retroceso de este y colocación de frenos.

- -

Colocación de la parte de encofrado perdido de la franja de conexión entre frente de tablero y nueva dovela. Hormigonado de la losa sobre la dovela.

- -

Colocación y tesado de los tirantes de la dovela.

- -

Colocación de apoyos telescópicos en la nueva dovela, nivelados para permitir el desplazamiento de la lanzadora a la siguiente posición de colocación de dovela.

- -

(Si fuera necesario por la variación parabólica de pendiente del tablero, corrección de cota de lanzadora mediante brazos hidráulicos integrados en apoyos telescópicos.)

El ritmo de construcción logrado en este proceso fue de un ciclo completo de dovela cada ochodías. Las fases iniciales de construcción del tablero (ejecución desde dovela sobre pila hasta dovelas D2), el montaje de lanzadoras y la realización de las pruebas de carga y funcionamiento de estas consumieron un tiempo aproximado de tresmeses; la ejecución del tablero con las lanzadoras en funcionamiento se llevó a cabo en menos de cincomeses.

5Seguridad5.1Bases del diseñoAdemás de las combinaciones de hipótesis y casos de carga recogidos en las normas cuya observancia había de ser respetada, todos los elementos implicados en la sustentación de pesos importantes (orejetas, balancines, puente grúa, gatos tragacables) fueron considerados escenarios de carga adicionales, con carácter accidental o extraordinario. Por ejemplo, se previó el fallo de una de las 4 orejetas de cuelgue de la dovela, lo que implicaba un reparto de carga en las 3 restantes (y por tanto en los puntos de cuelgue de los balancines) de 50%-45-5%. Es decir, en situación accidental la carga de diseño se duplicaba, con su correspondiente afección sobre todos los elementos implicados.

5.2Sistema de retenida de voladizo en cargaEn la fase crítica de voladizo en carga la lanzadora estaba retenida frente a vuelco por un sistema activo de barras de pretensado (reacción de 600kN por celosía) que la ataban al tablero a la altura aproximada del apoyo intermedio. La conexión debía realizarse al ala superior de las vigas metálicas transversales de la dovela, por lo que se dejaron ventanas a tal fin en la losa in situ de hormigón (fig. 15). A su vez, el anclaje a la lanzadora (localizado sobre los cordones inferiores) solo podía ubicarse en los huecos libres entre diagonales, por lo que fue necesaria una labor de coordinación de movimientos de tal manera que la posición de la lanzadora en cada fase de voladizo estaba prefijada y por tanto era unívoca. Como medida adicional de seguridad, se dispuso otro conjunto de barras de retenida, idéntico pero pasivo, en el extremo trasero de la lanzadora.

El movimiento longitudinal de la lanzadora se realizaba gracias a un sistema de vástago y cremallera, junto con un conjunto de gatos hidráulicos de gran carrera que reaccionaban contra los apoyos telescópicos. Una vez finalizado un movimiento, ya fuera de lanzadora o de puente grúa, el equipo era retenido mediante frenos de funcionamiento mecánico o por rozamiento.

En este mismo sentido, los cordones superiores de las celosías disponían de topes en ambos extremos para evitar que el puente grúa en carga superara la posición de voladizo máximo, aunque, como ya se ha comentado, este movimiento hacia la parte delantera de la lanzadora tendría que darse contra la pendiente de lanzamiento.

Se diseñaron también elementos antidescarrilamiento en los bogies de lanzadora y puente grúa, y también otros dispositivos para que, aun en caso de descarrilamiento de este último, se mantuviera al menos en posición estable sobre la lanzadora.

5.3Personal de obraAdemás de la seguridad de los equipos se prestó mucha atención a que el personal trabajara en condiciones seguras, disponiendo accesos acotados con barandillas, plataformas y escaleras protegidas en todos los puntos del conjunto donde pudiera ser necesario operar. En el diseño de estos elementos se tuvo una observancia máxima de las distintas normativas internacionales relativas a seguridad [3,4]. Al tratarse de un equipo tan complejo, era necesario poder acceder a muchos puntos distintos (uniones, frenos, etc.). Para ello fueron analizados en detalle todos los posibles itinerarios que pudieran tener que realizarse. En múltiples casos estos accesos eran redundantes. Las celosías habían de ser accesibles interiormente, pues a través de ellas se llegaba a las localizaciones de los elementos de retenida; también formaban parte del camino desde el tablero hasta el puente grúa cuando este estaba situado en posición de voladizo. Es por esto que fueron dotadas de una rejilla interior de tramex continua, barandillas dobles en toda su longitud, y plataformas desmontables. El acceso a zonas especiales, como el puente grúa en su posición de voladizo, o la dovela una vez atornillada al tablero, fue restringido para minimizar el número de personas presentes en las posiciones críticas.

6Interacción con la estructuraEl funcionamiento del equipo se vio afectado por la estructura en proceso de ejecución, y viceversa.

En primer lugar, en fase de fabricación de piezas se contemplaron para cada tipo de dovela previsiones de taladros para atornillado de orejetas de izado, refuerzos localizados en puntos de izado o de anclado de apoyos, horquillas para conexión de sistemas de retenida activa y pasiva frente a vuelco, etc., de tal modo que las piezas salieran de taller con todas las reservas y previsiones necesarias y no hubiera que añadir ninguna otra en obra.

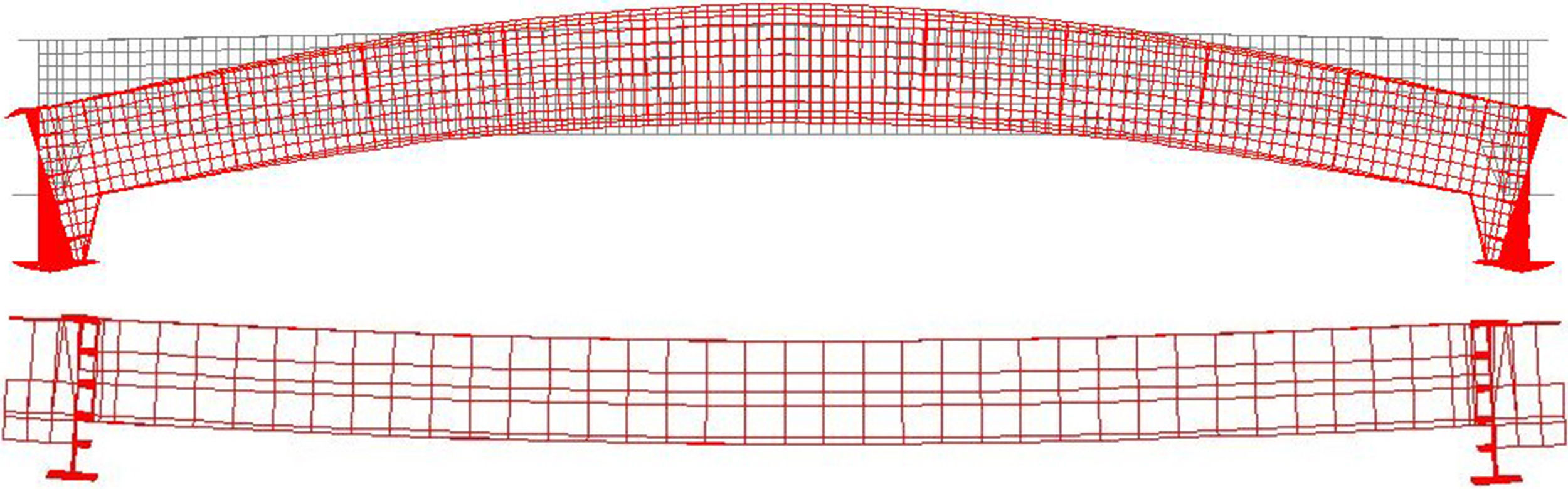

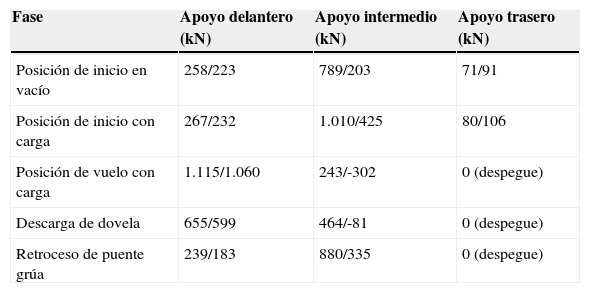

El peso por celosía de lanzadora era de unas 40T. El peso de la lanzadora completa (compuesta por dos celosías) más el puente grúa, los balancines, los equipos hidráulicos y eléctricos, las pasarelas y plataformas de acceso, etc., alcanzaba las 125T. Las reacciones transmitidas a los apoyos de la lanzadora que se levantaban sobre el tablero (fig. 16) eran de hasta 1.115kN (tabla 1; la duplicidad del valor corresponde a la consideración o no del efecto de la retenida activa de la lanzadora al tablero), y sus posiciones no coincidían con las de las vigas metálicas transversales, por lo que hubieron de disponerse mesetas prefabricadas de hormigón para reparto de carga bajo los apoyos y así evitar el punzonamiento de la losa de compresión del tablero bajo estas acciones concentradas.

Reacciones de apoyos de lanzadora (por celosía)

| Fase | Apoyo delantero (kN) | Apoyo intermedio (kN) | Apoyo trasero (kN) |

|---|---|---|---|

| Posición de inicio en vacío | 258/223 | 789/203 | 71/91 |

| Posición de inicio con carga | 267/232 | 1.010/425 | 80/106 |

| Posición de vuelo con carga | 1.115/1.060 | 243/-302 | 0 (despegue) |

| Descarga de dovela | 655/599 | 464/-81 | 0 (despegue) |

| Retroceso de puente grúa | 239/183 | 880/335 | 0 (despegue) |

En la posición de lanzamiento con carga de dovela en voladizo, el tablero experimentaba una deformada que provocaba el despegue del apoyo trasero de la lanzadora (la retenida pasiva ubicada en el extremo trasero no permanecía ajustada); era necesario corregir la cota de los apoyos traseros, reduciendo su altura para que, tras transferir la carga de la dovela al tablero, y recuperar el tablero esta deformación, e incluso adoptar una de signo opuesto (que se produciría tras el tesado de los tirantes), la parte trasera de la lanzadora no impactase contra estos apoyos.

La presencia de la lanzadora en el frente del tablero también suponía una deformación por flexión transversal de dicho frente, que hubo de ser evaluada para comprobar que el desplazamiento que se producía en cabeza de lanzadora hacia el centro del tablero por este motivo (acortamiento de la separación entre cordones superiores de celosías) era asumible por las holguras dispuestas para el movimiento del puente grúa sobre sus rieles.

Otro efecto de este mismo fenómeno era la dificultad que podría presentar esta deformación a la hora de atornillar la nueva dovela, máxime porque la deformación de esta, al estar suspendida de puntos intermedios de sus vigas transversales, era de sentido opuesto a la del frente del tablero, sustentada por los tirantes anclados exteriormente a las jácenas longitudinales (fig. 17).

Por este motivo fue necesario disponer elementos de rigidización (escantillones) tanto en el frente del tablero como en el extremo de la dovela a conectar, lo que suponía una adición de carga al peso suspendido de la lanzadora en voladizo, y por tanto una penalización en términos no solo de valor absoluto, sino también de excentricidad (fig. 18).

7TirantesLos tirantes del puente El Carrizo llevan desde 22 hasta 46 cordones de 15,7mm de diámetro nominal, lo que supone un total de 252T de acero.

Al igual que para otros puentes atirantados de grandes luces construidos en los últimos años, los tirantes del puente El Carrizo se componen de cordones paralelos de 7 hilos, anclados en ambos extremos a la estructura. El sistema H2000 empleado, desarrollado por Freyssinet, asegura la total independencia de cada cordón, y se basa en los siguientes principios:

- -

Anclaje individual.

- -

Protección individual contra la corrosión (galvanización de hilos+relleno de cera+vaina de polietileno).

- -

Posibilidad de montaje, tesado, desmontaje y sustitución individual de cada cordón.

Su diseño, además de posibilitar la incorporación de amortiguadores, se completa con una vaina global de PEAD resistente a la radiación UV y dotada de un resalto con forma de doble hélice, cuyo fin es reducir las vibraciones debidas al efecto combinado de viento y lluvia, y minimizar el coeficiente de arrastre.

Se eligió este sistema por su capacidad de satisfacer las exigencias de un proyecto de tal envergadura, principalmente gracias a su facilidad de instalación, a su durabilidad y a su estabilidad frente a vibraciones debidas al viento.

7.1AnclajesPor razón de espacio disponible, el anclaje regulable se colocó en el pilono, y el anclaje fijo, en el tablero.

Cada tirante consta de:

- -

Un anclaje inferior, situado en el tablero, que reacciona contra una placa de apoyo que transmite la carga del tirante a un tubo de importante espesor de pared, que se conecta directamente a las almas de las jácenas longitudinales del tablero mediante una ménsula metálica. El anclaje inferior es de tipo fijo (fig. 19).

- -

Un anclaje superior, ubicado en la torre, que descansa sobre una placa de apoyo que transmite la carga del tirante al hormigón del interior de la pila. Es de tipo regulable, por lo que permite realizar en los tirantes ajustes de tensión finales (de tesado o destesado) y retesados en servicio.

Se trata de elementos que, para someterlos a altas solicitaciones de fatiga, se ensayan durante 2 millones de ciclos, con rangos de tensiones superiores a 160MPa con pulsación radial [5].

7.2Integración de la instalación de los tirantes en el proceso constructivoLos tirantes del puente El Carrizo se instalaron mediante el sistema de Isotensión®, desarrollado por Freyssinet. El procedimiento requiere el conocimiento de la geometría y cargas reales antes de la instalación, los valores de fuerza en tirante y desplazamientos en la estructura objetivos, y la geometría final y cargas esperadas en servicio.

Dentro de un ciclo tipo de colocación de dovela del puente El Carrizo (izado, traslado a frente de tablero, conexión al mismo y hormigonado de la losa de compresión) se pudo llevar a cabo el izado de la vaina del tirante con el primer cordón (llamado cordón de referencia) alojado en su interior, y conectarlo a ambos anclajes, puesto que se trataba de una operación fuera del camino crítico de la obra, que solía tener lugar el día anterior a la instalación del tirante.

En paralelo, sobre el tablero se iban colocando los equipos de instalación, como el taller de izado.

A primera hora del día de la instalación se realizaba un levantamiento topográfico de la estructura, en un estado de carga, geometría y temperatura conocidas, y que fueran similares a las condiciones consideradas en el modelo de cálculo. Se elegía este momento porque es el de menor afección térmica (antes de la exposición al sol). Se medía con precisión la posición de los anclajes de los tirantes y se indicaban las cargas presentes sobre el tablero (siempre con la lanzadora descargada y los puentes grúa en posición fija y determinada). Con estos datos se obtenía la fuerza real objetivo a alcanzar al final de la instalación (que resultaba del modelo de cálculo) y se determinaba la carga a aplicar al primer cordón del tirante (cordón de referencia), procediendo al tesado del mismo. Esta operación se debía llevar a cabo en las mismas condiciones que las de la medición anterior. El control de fuerza se realizaba mediante una célula de carga de referencia.

A continuación comenzaba la fase de instalación del resto de cordones, izados de uno en uno y tesados para igualar la carga del cordón a tesar con el resto de cordones ya instalados.

Este procedimiento permitió solapar los trabajos de preparación de las siguientes dovelas en ambos voladizos con la operación de instalación de tirantes, lo que redundó en un importante ahorro de tiempo y en una mayor facilidad para realizar el trabajo de control y revisión por parte del proyectista.

8ConclusiónComo se ha expuesto, la ejecución del puente atirantado de El Carrizo se enfrentó a una serie de dificultades (entorno complejo, medios disponibles limitados, plazo extremadamente ajustado) que, sin embargo, no fueron óbice para lograr en condiciones de máxima seguridad el objetivo previsto. Tras las modificaciones pertinentes y la fabricación de elementos de nuevo diseño que hubo que realizar para poder valerse de un equipo convencional de lanzamiento de vigas prefabricadas, alejado del sistema óptimo que se emplearía normalmente para el tipo de puente que se iba a ejecutar, la construcción se realizó en un tiempo récord (4,5meses entre la colocación de la primera dovela y la última), gracias al importante trabajo de estudio y planificación llevado a cabo durante los meses anteriores, así como a la ejecución en taller y la puesta en servicio de los medios empleados.

9Ficha técnica de la obra9.1Datos principalesAltura de tablero/pilono: 166/226m.

Longitud tramo atirantado: 2×182=364m.

Número de dovelas: 31 unidades.

Peso de dovela: 42 a 65T.

Peso estructura metálica de lanzadora y accesorios: 124T.

Sistema empleado en tirantes: gama H2000 Freyssinet.

Número de tirantes: 56.

Longitud de tirantes: 37 a 176m.

Número de cordones por tirante: 22 a 46.

Peso total de acero de tirantes Monostrand: 252T.

9.2Relación de participantesPropiedad: Secretaría de Transportes y Comunicaciones de México

Constructora principal: Tradeco

Proyectista: JESA

Revisor proyecto: PIE

Métodos de construcción del tablero e instalación de tirantes: Freyssinet de México, Freyssinet España

Estructura metálica: Aceros Corey