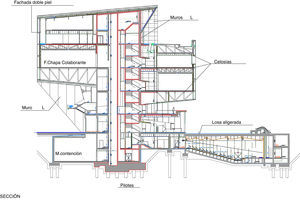

El edificio CaixaForum de Zaragoza, obra del estudio de Carme Pinós, tiene la finalidad de albergar una serie de salas expositivas, espacios polivalentes, aulas docentes y un auditorio. Su arquitectura, con marcado carácter escultórico, requirió una gran variedad de soluciones estructurales singulares. El edificio queda conformado como dos cubos maclados en un vértice y parcialmente en voladizo cada uno de ellos. Los elementos estructurales principales son unos muros de hormigón aligerados en su interior que soportan parte de los volúmenes cúbicos, resueltos mediantes celosía de gran canto y forjados de chapa colaborante. La estabilidad del conjunto se consigue mediante el peso de las losas macizas de 40cm que forman los forjados del núcleo de comunicaciones vertical, el cual lo comparten los dos volúmenes exentos.

The CaixaForum building in Zaragoza, a project by Carme Pinós Studio, houses an auditorium, different exhibition halls, multipurpose spaces, and several lecture rooms. Its architecture, with a strong sculptural character, required a variety of unique structural solutions. The building is conformed as two cubes hung from a central communication core, both of them partially cantilevered. The main structural elements are the concrete walls supporting part of the cubic volumes, which are made up using large trusses and floor slabs of composite metal plates. The whole stability is achieved by the weight of the 40cm solid slabs of the vertical communication core, which the two unobstructed spaces share.

El edificio CaixaForum de Zaragoza es un Proyecto del estudio de Carme Pinós, tiene un marcado carácter de gran escultura urbana y se encuentra situado muy próxima a la antigua estación de ferrocarril de El Portillo. El centro cultural es gestionado por La Caixa a través de su fundación como parte de la Obra Social de la entidad. La Caixa también posee otros museos CaixaForum homólogos, tanto finalizados como proyectados, repartidos por varios puntos de la geografía española: CaixaForum Barcelona, CaixaForum Lleida, CaixaForum Madrid, CaixaForum Girona, CaixaForum Palma, CaixaForum Tarragona y CaixaForum Sevilla.

El uso del edificio, con una superficie total de 7.000m2, es de tipo cultural, siendo gran parte del espacio ocupado por salas expositivas que se complementan con un amplio auditorio. Este último queda localizado bajo rasante y con acceso desde la calle, mientras que las zonas para exposiciones ocupan los volúmenes superiores. Como zona intermedia a ambos usos quedaría un vestíbulo principal en planta baja, con una superficie menor en planta que las plantas superiores, o que la zona bajo rasante. Puede percibirse desde el exterior (fig. 1) que la superficie ocupada por el edificio va en ascenso con la altura.

El volumen sobre rasante queda definido por dos grandes cubos de distintas dimensiones que penden en voladizo del núcleo vertical de comunicaciones. Es precisamente el peso de este núcleo el que estabiliza el desequilibrio producido entre el cubo mayor y el cubo menor.

En cuanto a las ocupaciones en altura del edificio, la planta primera está ocupada únicamente en el centro y en el cuadrante posterior, mientras que la planta segunda ya identifica la plena ocupación. En las plantas tercera y cuarta se habilita el centro y el cuadrante de la zona sudeste, desapareciendo la ocupación en la zona noroeste.

La estructura del auditorio consiste en dos muros portantes paralelos que contienen las tierras y soportan el forjado de cubierta, el cual es una losa aligerada con porexpán que salva la luz de 15m. El resto de estructuras bajo rasante quedan resueltas mediante losas macizas sobre pilares de hormigón.

Los cuatro soportes que reciben los volúmenes superiores se encuentran situados en los cuatro vértices del núcleo central de comunicaciones. Estos son, por una parte, dos muros en L dispuestos en dos vértices opuestos; un pilar mixto con forma fusiforme, y por último un muro en V situado en la diagonal del anterior.

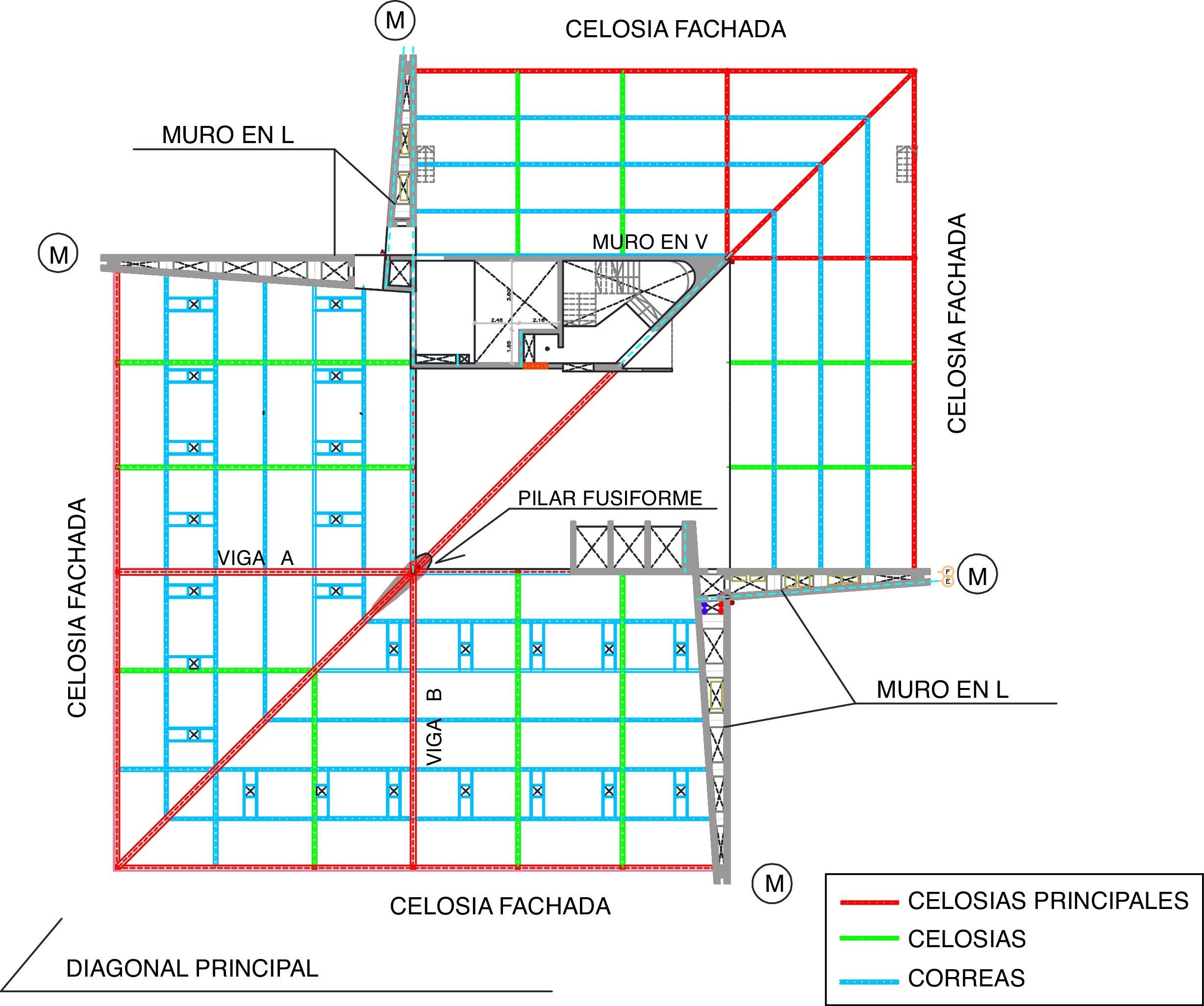

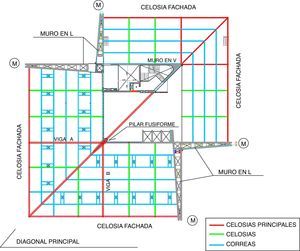

En la figura 2 se distingue el eje diagonal principal formado por el pilar fusiforme y el muro en V, que soportan las celosías principales de cada uno de los cubos. La losa de 40cm del núcleo central da la continuidad a ambos voladizos. Estas celosías diagonales soportan a su vez las celosías de fachada y las paralelas a estas, dando soporte a las correas sobre las que apoya el forjado de chapa colaborante.

Las cubiertas y fachadas son uno de los sellos de identidad del edificio, por lo que serán analizados de manera individual en un apartado.

Una vez descrito el conjunto del edificio, se estudia a continuación cada uno de los elementos estructurales, entendiéndose más fácilmente su función estructural. En último lugar se analiza y describe el procedimiento constructivo, el cual fue sin duda uno de los aspectos más relevantes de la construcción. A la cantidad de elementos singulares se añadía la necesidad de dejar grandes superficies de hormigón visto, el aligeramiento de los muros y sus zonas en voladizo, el necesario equilibrio entre los cubos, y las uniones de las grandes celosías metálicas a los muros portantes.

Como claves para el correcto avance de la construcción cabría destacar la estrecha colaboración entre el estudio de arquitectura, la ingeniería y la obra, permitiendo así resolver de manera efectiva la problemática de una obra de estas características, manteniendo vivo el proyecto hasta la finalización del último tajo de obra.

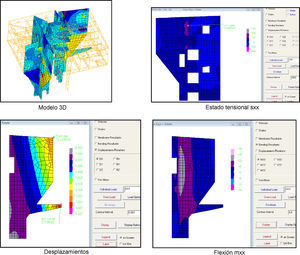

2CimentaciónLa cimentación de un edificio de estas características, con un aparente desequilibrio que queda compensado con el edificio totalmente construido, obligaba a un perfecto conocimiento de las cargas en los soportes en todas y cada una de las fases constructivas, detectando las posibles tracciones en fases provisionales. La complejidad de la estructura no hacía evidente las reacciones a transmitir, y sobre todo era necesario conocer las reacciones en las distintas fases constructivas, en las que podían producirse situaciones de menor estabilidad. De esta manera, se manejaron una serie de modelos de cálculo estructural para cada una de las fases constructivas, en las que se comprobaban las reacciones en cimentación y los desplazamientos.

La empresa ITC realizó un estudio geotécnico completo, con fecha 4 de diciembre de 2009, caracterizando los diferentes estratos que aparecen en la parcela. Para la realización de dicho estudio se disponía de ocho sondeos geotécnicos con extracción de testigo y toma de muestras en su interior. Según se recoge en dicho estudio, el perfil de terreno atravesado está constituido por tres niveles de características geotécnicas diferentes. A techo del perfil se observa en algunas zonas un relleno de gravas con restos de cascotes y matriz arcillosa o limo-arenosa, con un espesor máximo de 4,4m. Por debajo, el material predominante son las gravas con bolos y matriz arenosa de origen aluvial procedentes de las terrazas del río Ebro. Intercalados entre la gravas se observa un lentejón de arcillas limosas marrones, con un espesor medio de unos 8m, correspondientes con zonas de menos energía del río o materiales de llanura de inundación.

El contenido de sulfatos solubles determinado en laboratorio clasifica a las gravas superficiales y a las arcillas de agresividad media (exposición Qb) hacia el hormigón, mientras que las gravas que aparecen por debajo de las arcillas no son agresivas. El nivel freático se detectó en todos los sondeos a una profundidad media de 17m respecto a la cota de boca de los sondeos. Dicho freático puede presentar variaciones de hasta 3m en periodos de avenida del Ebro. El ensayo de agresividad realizado clasifica esta agua de agresividad débil hacia el hormigón. Todo lo anterior justifica el empleo de cementos sulforresistentes en los hormigones de la cimentación.

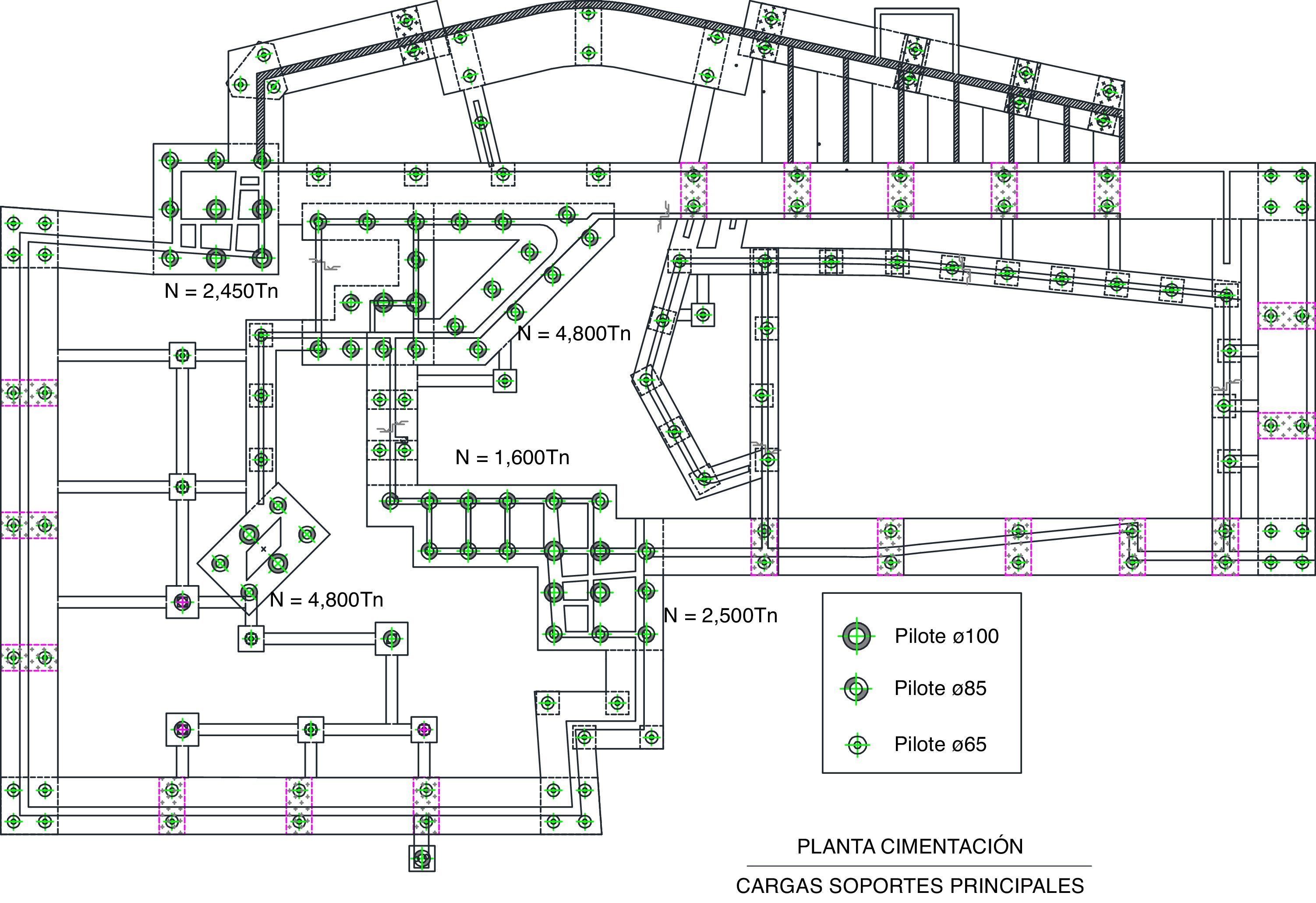

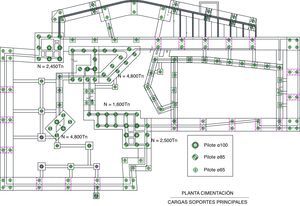

En el informe geotécnico se recomienda, para los pilares de más carga, una cimentación mediante pilotes empotrados en las gravas. La estructura del edificio concentra la carga en los cuatro soportes principales: pilar fusiforme, muro en V y muros en L. El resto de elementos portantes soportan unas cargas muy inferiores a las anteriores. Los forjados bajo rasante quedan soportados por pilares de una o dos plantas y también por los cuatro soportes principales, por lo que la tipología de cimiento elegido debía evitar los asientos diferenciales.

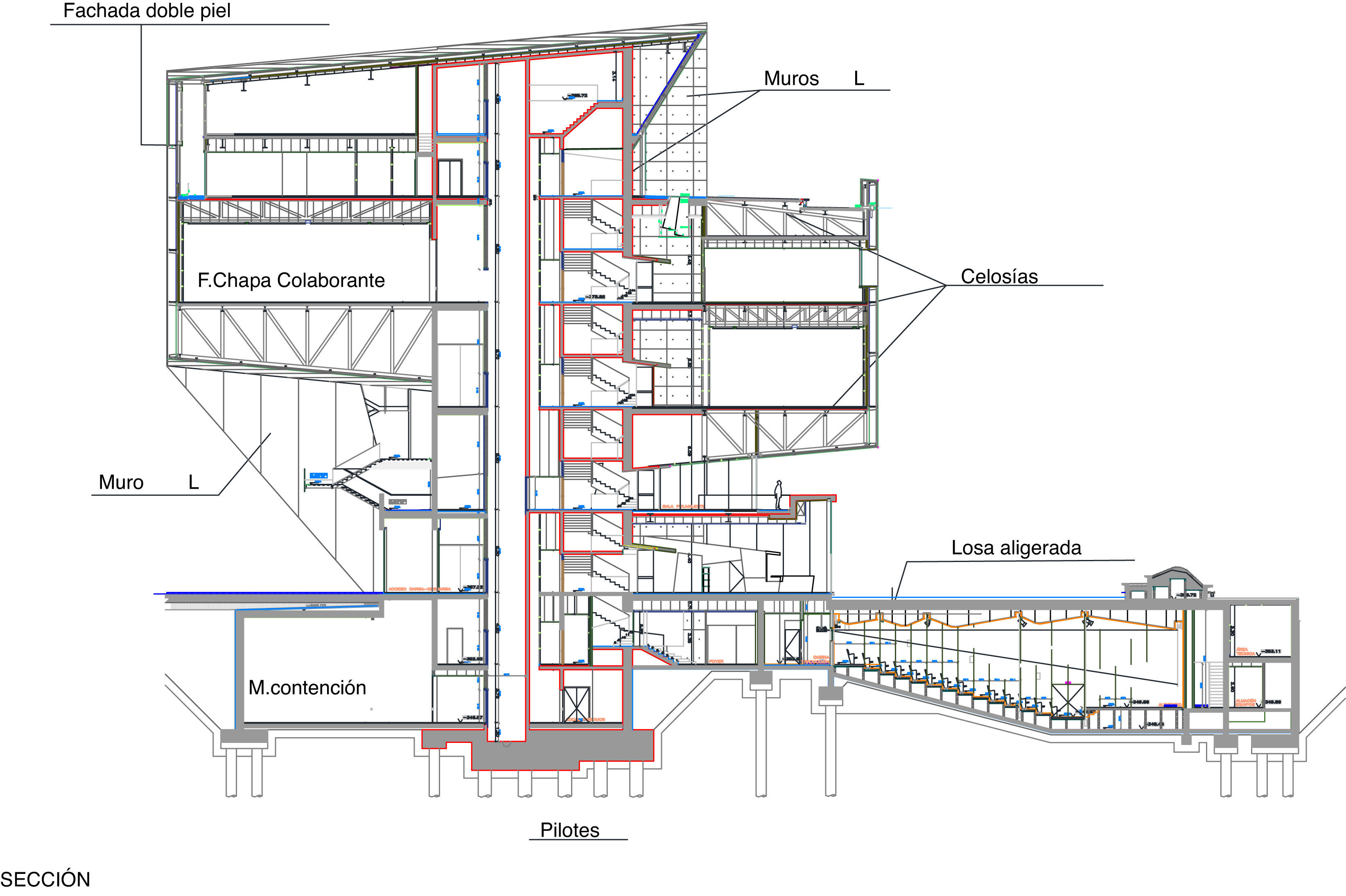

La cimentación no se encuentra toda al mismo nivel, sino que se sitúa en tres cotas distintas, tal como se aprecia en la figura 3 de sección transversal. Por un lado está el apoyo del núcleo central, a un nivel superior la zona de transición al auditorio, y desde este punto desciende con la pendiente del graderío.

Los volúmenes del edificio se encuentran equilibrados entre sí, no siendo necesario resistir ningún tipo de tracción en la cimentación. En el arranque de cada uno de los muros en L es necesario transmitir al terreno una carga de hasta 4.800 toneladas, por lo que la solución idónea consistía en un encepado sobre 20 pilotes de 100 y 85cm de diámetro empotrados en las gravas una longitud mayor a 6 diámetros, quedando la longitud total de los pilotes más cargados de unos 14m. Para estos grandes encepados el canto de los mismos alcanzaba los 2m. Para la zona de auditorio, con cargas muy inferiores a las anteriores, los muros portantes que reciben el forjado aligerado tipo sándwich quedan apoyados en unos encepados continuos sobre pilotes de 65cm de diámetro, separados 4m y dispuestos al tresbolillo. Los soportes de las losas de planta baja y bajo rasante, que soportan solo estos niveles de forjado, se apoyan en un único pilote arriostrado en las dos direcciones.

El tipo de pilote dispuesto es el CPI-8, pilote barrenado y hormigonado por tubo central, solución adoptada una vez comprobado que no existen tracciones en los pilotes menos cargados y que los esfuerzos horizontales no son significativos y, por tanto, no es necesario emplear un pilote especial con introducción de armadura por vibración.

Las longitudes de los pilotes obtienen unas resistencias por fuste y punta de 14t/m2 y 1.800t/m2, respectivamente, que provienen del informe geotécnico de ITC y obtenidos según la ROM [1]. Estos valores resultaban intermedios a los que resultaban obteniendo resistencias a partir de los SPT y los que lo hacían obteniendo resistencias con los parámetros de Mohr Coulomb; ambos métodos indicados en el Código Técnico de la Edificación, Documento Básico de Cimentaciones [2].

La contención perimetral se resuelve con muros de sótano de alturas entre 4 y 8,5m. Las dimensiones de la parcela permitieron ejecutar los taludes necesarios para acometer la ejecución de los mismos mediante encofrado a dos caras (fig. 4).

3Plantas bajo rasante y auditorioEl primer nivel de forjado es el techo de sótano-1, el cual está resuelto con una losa maciza de 35cm de canto. Además de apoyar en los muros en L y en el pilar fusiforme, dispone de una serie de pilares que suben solo hasta la planta baja. Sobre este nivel se encuentra otro forjado similar resuelto con losas macizas de 35 y 40cm. Este nivel de techo planta semisótano se prolonga para formar la cubierta del auditorio.

Este auditorio, previsto para 250 personas, no coincide en planta con la edificación sobre rasante.

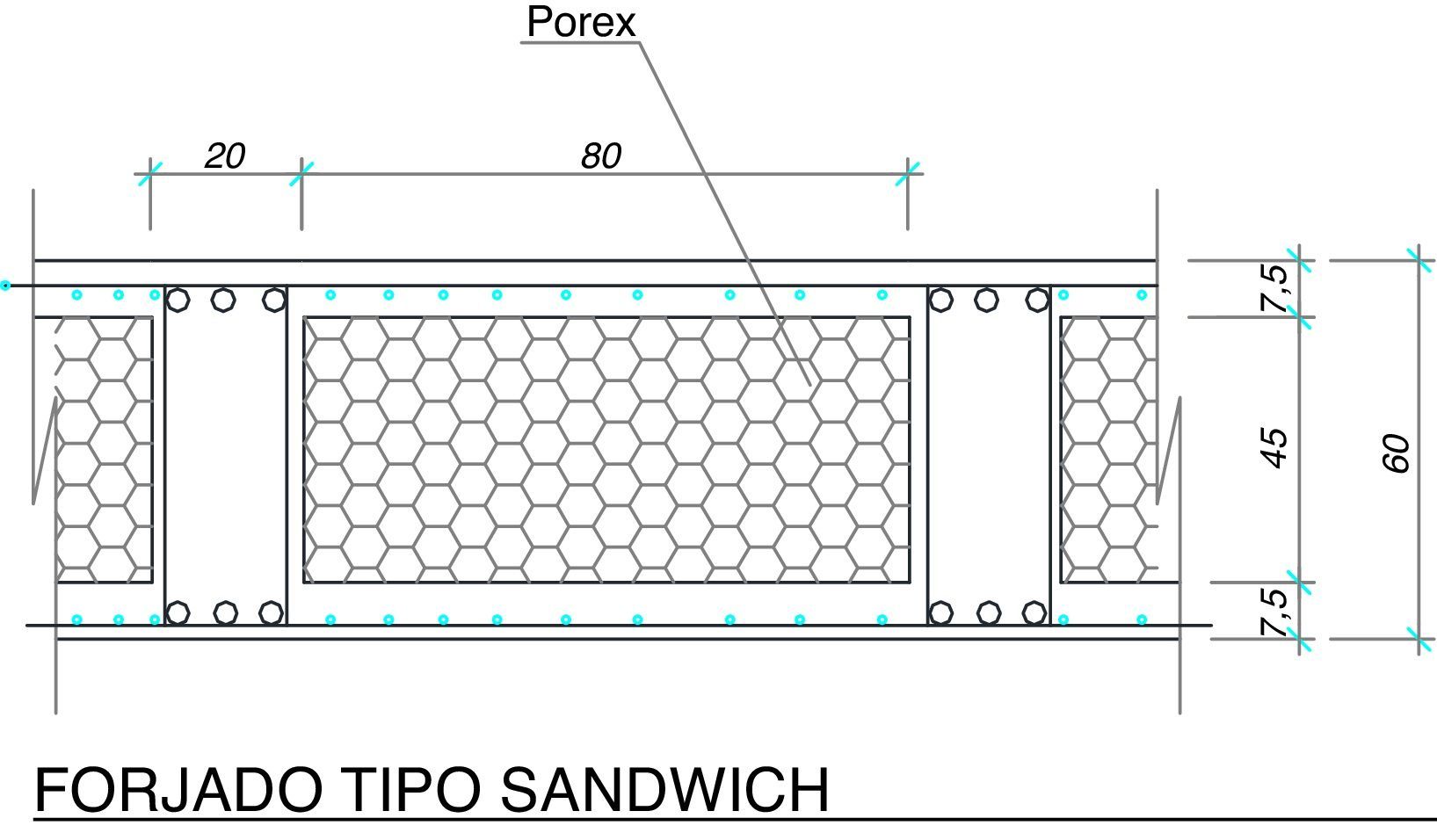

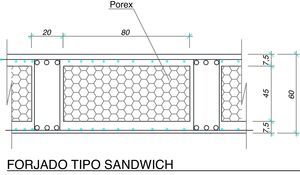

Al disponer de un único nivel, el graderío apoya sobre una solera de 15+20cm, y la cubierta descansa sobre dos muros de sótano paralelos, separados entre sí hasta 15,7m. Esta luz de trabajo para el forjado requería un canto de por lo menos 60cm, lo cual hizo casi necesaria una solución aligerada, ya que el peso propio de una losa maciza de este espesor penalizaba en exceso la solución. Dentro de los posibles forjados aligerados se adopta una solución de sándwich, con aligeramientos interiores de poliestireno expandido (EPS), una losa inferior de 7,5cm, nervios de 20cm de ancho y 45cm de canto, y una capa de compresión de 7,5cm, según croquis de la figura 5. Frente a una solución de forjado reticular, la losa inferior continua de la tipología sándwich aporta como ventajas un mejor comportamiento frente al fuego, mayor aislamiento acústico y un acabado inferior igual al de losa maciza. Para esta luz de 15,7m se podría haber recurrido a una solución postesada que permitiese una reducción del canto del forjado, pero en este caso el mayor espesor de la losa aligerada presentaba un mayor aislamiento acústico para el auditorio inferior.

El uso del EPS en la construcción se comienza en el norte de Europa a inicios de la década de1960. Se empleaba principalmente como aislamiento térmico contra el terreno, evitándose la congelación del mismo. Posteriormente se comienza a utilizar como elemento para aligerar el peso de diversos elementos constructivos en las obras de ingeniería, y también como elemento de aislamiento acústico de forjados. Concretamente en España se utilizan, por dicha capacidad de aislamiento acústico, en forjados convencionales, y como aligeramiento de los forjados de gran canto y luz.

En cuanto al proceso constructivo de la losa aligerada tipo sándwich, se acomete en dos fases de hormigonado siguiendo la siguiente pauta:

- 1.

Armado de losa inferior y nervios.

- 2.

Hormigonado de la losa inferior de 10cm.

- 3.

Disposición de aligeramientos y armadura superior.

- 4.

Hormigonado de nervios y losa superior.

Los aligeramientos se fijaban a la armadura, con el fin de evitar que en la segunda fase de hormigonado la presión del hormigón desplazase los aligeramientos dejando los nervios con anchos diferentes a los necesarios. Otra precaución necesaria a la hora de ejecutar este tipo de forjados es la comprobación de la no existencia de agua ocluida en el porexpán no recuperable, que al quedarse estancada afecte a la durabilidad del hormigón [3]. Esta posible patología se ha achacado en ocasiones a esta tipología de forjados, pero la experiencia va demostrando que tomando las medidas oportunas no presentan problemas de durabilidad con el tiempo. El hormigonado en dos fases hace también que en ocasiones se considere este tipo de soluciones como poco ágiles; sin embargo, la correcta planificación de los trabajos permite rendimientos muy competitivos. Adicionalmente, la ligereza de las piezas permite una fácil y rápida manipulación, transporte y colocación de las mismas en obra. En este caso, al tratarse de un único forjado en toda la obra, y que además quedaba exento del edificio principal, no existía ningún condicionante específico en cuanto a plazo de su ejecución, pero en caso de haberlo habría sido sin duda la tipología elegida (fig. 6).

4Muros portantes verticales y núcleo central de comunicación verticalLos dos pares de muros en L son claramente representativos en la identidad del edificio, no solo por su papel como elementos resistentes principales, sino también por quedar vistos desde el exterior, y dejando expuestos sus voladizos. Cada una de las ramas de las L está formada por un muro doble, es decir dos muros de 30cm separados entre sí 30cm en los extremos y hasta 1,30m en la intersección de las ramas. Cada lámina de 30cm va unida a la otra mediante estampidores que permiten rigidizarlos entre sí, de manera que los aligeramientos quedan en forma de celdas.

En las plantas bajo rasante los muros son pares de muros convencionales, y es a partir de la planta baja donde cada rama crece en voladizo. Es decir, los dos muros en L, que se afinan en los extremos, comienzan con unos brazos cuyas zonas exteriores vistas son de 3,20×1,90m en planta baja, acabando los brazos cortos con 10,60×1,90/0,90 en el suelo de la planta primera, y los brazos largos con 15×1,90/0,90m en el suelo de la planta segunda. Posteriormente dejarán de inclinarse y continuarán ascendiendo con el borde libre vertical. En ambos muros se practica un recurso formal muy eficaz, al proponer su vértice exterior en toda su altura con un rehundido central para aparentar una mayor esbeltez, lo que se consigue con el encofrado gracias a la línea de sombra que introduce el rehundido practicado (fig. 7).

El proyecto definía un encofrado interior de los muros en forma de L mediante EPS. Para ello se diseñó un despiece especial para cada puesta de trepa con bloques trapezoidales de EPS, configurando la geometría en negativo del encofrado interior de los muros y 4,80m de altura, permitiendo la colocación de espadines de encofrado y conformando todas las ventanas y zunchos de conexión necesarios. Sus dimensiones se ajustaron para que un operario pudiera colocar cada bloque.

Para evitar la flotación de los bloques en el momento del hormigonado de los muros se instalaron unas vigas de celosía de madera ancladas a los encofrados laterales de las trepas.

Dicho encofrado interior tiene la finalidad de servir posteriormente como patinillo de instalaciones. Por este motivo se debían retirar los bloques de EPS a medida que se ejecutaba cada trepa. De esta forma la eliminación de EPS se llevaba a cabo con mayor facilidad que si se hubiese dejado hasta la finalización de los muros. La extracción de los bloques se llevó a cabo de forma manual. Sobre el hueco que dejaban los bloques se montaba una plataforma de madera apoyada sobre unos angulares para proseguir con la siguiente trepa y volver a colocar nuevos bloques de EPS. Al finalizar la estructura se ha procedido a cepillar la superficie de hormigón en contacto con los bloques para limpiar el patinillo, además de enlucir con yeso el extremo más angosto en el que no se podía retirar y asegurar la reacción al fuego de las paredes.

Los encofrados de la parte inferior de los muros tienen la dificultad de recibir en un borde inclinado la carga del hormigón, con lo que la estabilización de los elementos verticales era la base del funcionamiento. Una vez superada la zona de borde inclinado, la ejecución de los muros ascendía con encofrados trepantes.

El muro en V soporta las tres celosías principales del volumen menor por medio de un nudo metálico embebido en él. En la figura 8 se ve el montaje del nudo en el encofrado del muro. Esta era la única manera de garantizar el empotramiento perfecto de las tres celosías. El nudo llega completo de taller y se empotra mediante una serie de perfiles que se dejan en el encofrado previamente al hormigonado.

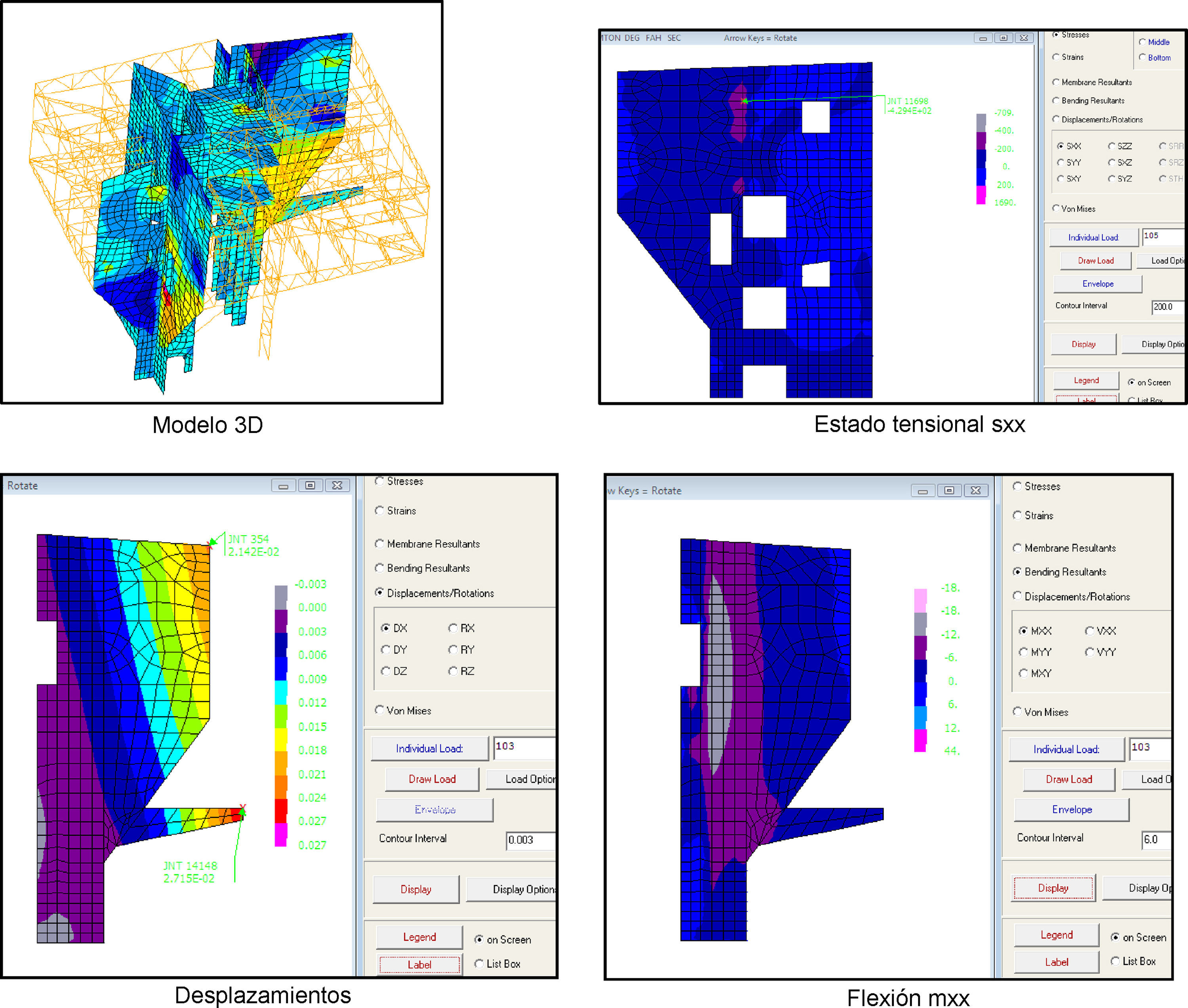

Durante las fases constructivas previas, antes del montaje de la estructura metálica, los muros se comportan como grandes velas sometidas a los empujes del viento y, por tanto, haciendo trabajar a sus armaduras horizontales en ambas caras. Mediante un modelo de elementos finitos con el programa GTSTRUDL se van analizando los diversos estados tensionales de los muros para las fases constructivas, según van subiendo en altura y se van arriostrando con las losas macizas de 40cm del núcleo central. En este modelo (fig. 9) se emplean, para los muros y losas macizas de hormigón, los elementos híbridos SBHQ6, que son combinación de los elementos lámina de tensión plana y elementos placa para flexión, con 6 grados de libertad y propiedades resistentes a flexión en todos los sentidos [4]. Las celosías metálicas se modelizan como elementos barra, y para este modelo de fases constructivas no se llega a considerar el forjado de chapa colaborante. Además de la seguridad a nivel global de los muros, se analizaban los efectos locales específicos de cada fase de hormigonado, que en algunos casos afectaba a los huecos de puertas, especialmente cuando estas fases quedaban interrumpidas a mitad de altura de los mismos.

Para cada una de las hojas de 30cm que componen el muro el armado consistía en un mallazo de # Φ16 a 20cm en ambas caras; adicionalmente a esta armadura básica se disponían refuerzos verticales y horizontales a modo de zuncho en las alineaciones de apoyos de celosías metálicas [5]. Las losas del núcleo central de comunicaciones verticales son macizas, de 40cm de espesor. Tienen las funciones de aportar peso para garantizar el equilibrio del conjunto, y en cada una de las plantas da continuidad a los forjados de los dos cubos exentos. La losa se apoya en dos vértices en los muros en L, y los otros dos en el pilar fusiforme y el muro en V. En una de las plantas la losa no llega hasta el apoyo en el pilar, y mediante un tirante metálico tipo HEB se cuelga de la losa superior. Para la unión del tirante con la losa de hormigón se utiliza una cruceta de cuatro perfiles UPN 140, que vuelan 75cm desde el pilar y se estriban con espiral de Φ6 a 10cm. Al ser zona de comunicación, se encuentran aquí las escaleras mecánicas, las cuales en algún caso requieren también de tirantes a losa, en este caso perfiles tubulares que, al llegar a la losa superior, quedan sujetas por un sistema de placa y contraplaca unidas mediante nueve tornillos pasantes de diámetro Φ20mm.

5Pilar fusiformeEl pilar fusiforme es un elemento primordial en el conjunto, pues soporta gran parte del peso del volumen cúbico mayor, pero desde el punto de vista arquitectónico es también muy interesante. Visto desde según qué punto puede parecer un soporte sumamente esbelto, o por el contrario dejar de manifiesto su completa robustez.

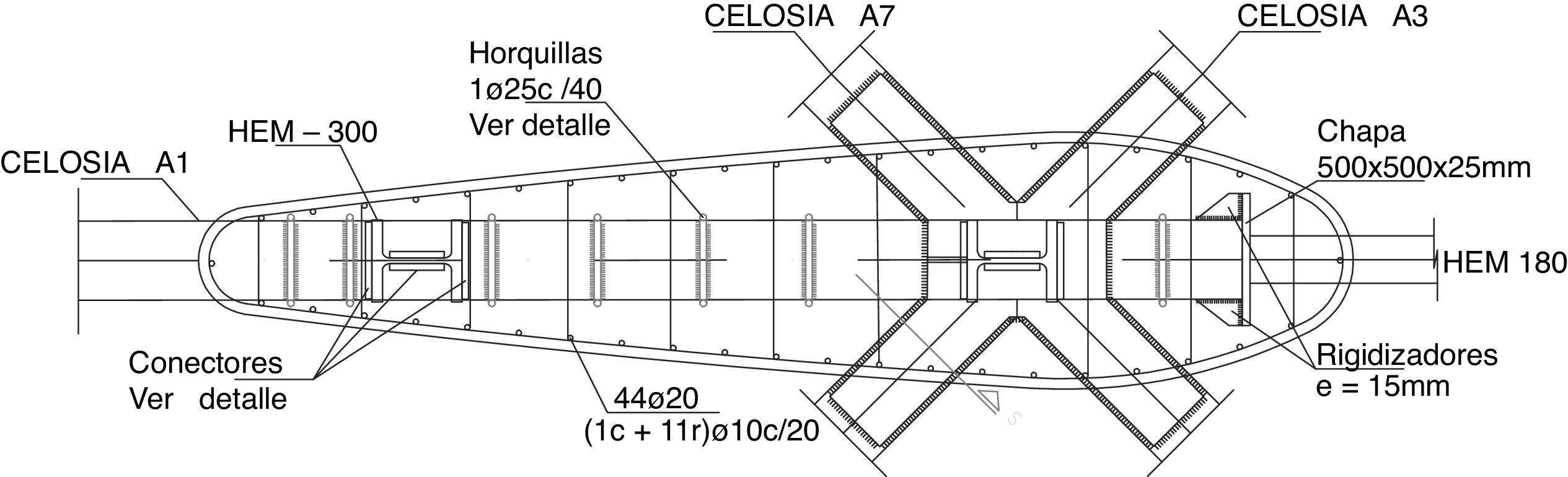

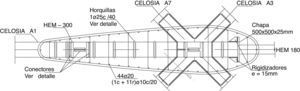

Se trata de un pilar mixto con forma de huso, según la figura 10, cuyas dos dimensiones varían desde 2,3×1m hasta 4,8×0,9m. La componente metálica del pilar es una celosía formada por perfiles tipo HEM 300,y el hormigón es un HA-30 de consistencia blanda. La conexión acero-hormigón se confía a horquillas de acero corrugado de diámetro 25mm repartidas cada 40cm. La carga de servicio máxima del pilar es de N=1.750t. De cara a la realización, las principales dificultades se presentaban en la ejecución del encofrado y el hormigonado de los mismos.

El encofrado se plantea en primer lugar de madera, pero la necesidad de un acabado de hormigón visto y las grandes presiones que ejercería el volumen de hormigón fresco hace necesario realizar un cálculo por elementos finitos de cada uno de los 12 tramos de encofrado. Esto lleva finalmente a disponer un encofrado de chapas metálicas reforzadas con rigidizadores, cada uno de los tramos de puesta única (fig. 11).

En el nivel techo de la planta primera los cordones superior e inferior de la celosía principal diagonal se empotran soldados a la celosía del pilar, mientras que en la planta cubierta los perfiles de la celosía del pilar pasan a ser montantes de la gran celosía de cubierta (fig. 12).

El hormigón empleado para este pilar es un hormigón autocompactante (HAC), es decir, que se compacta por la propia acción de su peso sin ser necesaria ningún otra acción. Estos hormigones llevan un superfluidificante, y en algunos casos un elemento modulador de la viscosidad. El hormigón autocompactante comienza a utilizarse a partir de 1998, si bien existen estudios desde 1986. Diversos ensayos demuestran la equivalencia de propiedades mecánicas del hormigón autocompactante y el hormigón normal [6]. No obstante, tal como indica el Anejo 17 de la EHE [7], puede producirse un retraso en alcanzar la resistencia, con lo que fue uno de los factores a considerar en su empleo. Otro factor importante a tener en cuenta es el «tiempo abierto», es decir, el tiempo en el cual se mantiene la autocompactabilidad del hormigón, permitiendo su correcta puesta en el encofrado. Este tiempo abierto es determinado mediante ensayos de caracterización y puede ser condicionado mediante ajustes en la dosificación.

En este caso eran varias las razones que aconsejaban el empleo de este tipo de hormigón. En primer lugar, su forma de huso tiene una zona de esquina oblonga bastante afilada que dificulta el fácil acceso del hormigón; a esto se suma que es un pilar mixto donde la parte metálica no es un único perfil, sino una celosía propiamente dicha. La altura total del pilar y la necesidad de una correcta terminación, por tratarse de un pilar visto, completan los factores que determinan la necesidad de emplear un hormigón autocompactante.

6Volúmenes cúbicos: celosías y forjados colaborantesUna vez descritos los elementos portantes verticales, se describen a continuación los elementos horizontales que les transmiten las cargas. En este caso, al contrario que en el núcleo central, se busca un forjado muy ligero, ya que la estructura soporte es sobre voladizos.

Según se indica en la figura 2, la explicación de la estructura que recibe las correas hay que encontrarla en las dos celosías de cada lado (una a nivel superior y otra a nivel inferior) que, arrancando empotradas desde la arista vertical M de cada muro en L, definen las dos fachadas de cada volumen, trabajando aparentemente en voladizo soportando la mayor parte del cubo al que pertenecen. No es así, puesto que estas celosías están descansando en los extremos de las vigas trianguladas VA y VB (ortogonales entre sí y apoyadas sobre el pilar ovalado) y en el extremo de la viga triangulada VD, que tiene un trazado diagonal, a 45°, cruzando toda la planta, apoyándose sobre los dos pilares centrales y uniendo entre sí, aunque a diferente altura, los dos vértices de los grandes voladizos. Así pues, la presencia de estas celosías VA, VB y VD, que salen efectivamente en voladizo desde el pilar ovalado, es la clave para interpretar esta estructura. Conjuntamente con las celosías de fachada definen el entramado básico que acaba recibiendo todas las correas interiores. La gran celosía diagonal VD tiene, como se ve en la sección, una disposición como viga Warren con una altura que, para adaptarse a la forma definitiva del volumen, varía entre 5m en el extremo y 9m en el punto más alto. En la zona central del edificio, un forjado la corta a media altura.

Para acabar de concretar esta estructura es necesario hablar de los elementos verticales que cierran la fachada de los grandes cubos museísticos. Coincidiendo con los extremos de los principales elementos estructurales, estos montantes unen las dos estructuras (la superior con la inferior) de manera que, además de servir como soporte de la subestructura de fachada, hagan posible que los movimientos globales de los dos niveles sean compatibles. Las imágenes de la figura 13 nos enseñan una vista de estos elementos verticales.

7FachadasEl carácter escultórico del edificio confiere especial importancia a la piel exterior del conjunto: cubiertas y fachadas.

Las cubiertas se resuelven mediante un sistema deck formado por chapa grecada de acero galvanizado lacado apoyado sobre la estructura auxiliar, aislamiento de lana de roca 100mm y lámina sintética de polipropileno flexible, acabada en bandejas de aluminio de 2mm de espesor, termolacada, perforada y embutida. Para conseguir los niveles de aislamiento térmico y acústico se añade al falso techo un aislamiento de lana de roca de 50mm de espesor con un R=1,40m2K/W depositado sobre placa de cartón yeso. En las cubiertas se disponen lucernarios y claraboyas, siendo estas últimas de vidrio con cámara transitable.

Los dos volúmenes en voladizo tienen una fachada ventilada de doble piel, acabada exteriormente mediante bandeja de aluminio texturizado y retroiluminado puntualmente según diseño de arquitectura. Este acabado se extiende también a la parte inferior de los voladizos a modo de falso techo. La piel exterior está diseñada a base de bandejas de aluminio termolacado y acabado tornasol Rx, perforadas y rehundidas para la formación de la textura y dibujo exterior, con unas dimensiones de 1.400×3.350×3mm y juntas máximas de 10mm, fijación oculta y sistema antivibración.

Para dispersar uniformemente la luz proyectada por leds en tonos azules, se coloca en las zonas a iluminar una plancha de policarbonato compacto de 3mm de espesor fijado a las bandejas con sistema mecánico desmontable para su mantenimiento. Esta plancha de policarbonato minimiza las sombras arrojadas por elementos intermedios de la fachada (pasarelas de mantenimiento, tubos, etc.) (fig. 14).

El proyecto se compone de 600 luminarias, cada una de las cuales debe poderse controlar de forma independiente e integrarse en un sistema global para realizar distintas escenas lumínicas, lo que es posible gracias a que están controladas mediante un sistema DMX que permite su programación.

Existen también en las fachadas zonas acristaladas, definidas mediante cerramiento de muro cortina con vidrio con cámara, formados por vidrios laminares 66.5 y 55.2, cámaras intercaladas de 12, 15, 16 y 20mm y vidrio de luna de 8 y 10mm.

8Procedimiento constructivo8.1Fases de construcciónUna vez ejecutada la cimentación, se avanzó en primer lugar con la construcción de los dos niveles bajo rasante y el pilar fusiforme. A partir de la planta baja los muros principales portantes van subiendo en primer lugar totalmente exentos, y posteriormente se van construyendo las losas macizas del núcleo central de comunicaciones, que no solo arriostran los muros volados entre sí, sino que además van aportando en su avance el peso necesario para equilibrar los cubos exentos. Estas losas se descimbraban con una resistencia a compresión mayor o igual a Fck=16Mpa, y se reapuntalaban posteriormente para recibir el encofrado de la planta superior (fig. 15).

En todos los muros y losas se van dejando las placas embebidas que a posteriori recibirían los elementos metálicos.

El primer elemento metálico a disponer son las tres celosías principales del techo de planta mezzanine, que constituyen la base inferior del menor cubo exento, seguido de toda la estructura metálica de dicha planta: celosías secundarias, correas y chapa de forjado colaborante sin hormigonar. A continuación se procedió al montaje de la viga triangulada principal VD (figs. 2 y 13), de canto variable entre el techo de planta segunda y la planta cubierta, con todos los elementos metálicos de las plantas TPtres y cubierta. Se prosigue con el montaje de los niveles superiores del cubo menor, para terminar con el montaje de la estructura metálica de las plantas inferiores del volumen mayor.

Una vez se tiene montados todos los elementos metálicos de todas las plantas se procede al hormigonado de los forjados de chapa colaborante.

8.2Encofrados especialesEl encofrado del pilar fusiforme se fabrica especialmente con chapas metálicas reforzadas, por tramos de sección variable, y se van montando sucesivamente con el apoyo de una grúa. Las grandes dimensiones del pilar y su forma irregular impidieron dar una solución de panel fenólico, insuficiente para resistir las presiones del hormigón.

Los muros portantes en L, que soportan los volúmenes exentos, son aligerados en su interior y se alzan hasta alcanzar los 37m, con voladizos que alcanzan los 15m, con bordes inclinados hasta 50°. Este diseño impedía el empleo de cualquier tipología de encofrado de muro convencional, exigiendo un diseño particular de encofrado trepante para cada una de las velas de los muros en L. Por otra parte, su carácter de hormigón visto pintado obligaba a una modulación muy estricta del mismo (fig. 16).

Las zonas de muro en voladizo inclinado se apoyaron sobre un sistema de puntales arriostrados. Estos apuntalamientos presentaban varias singularidades y puntos delicados. En primer lugar debían soportar una superficie inclinada con los empujes hidrostáticos del hormigón, y por tanto debían resistir esfuerzos horizontales, lo que obligaba a un correcto arriostramiento. Adicionalmente, la normativa vigente UNE-EN-12812 [8], en su apartado 7, limita el máximo asiento diferencial entre dos soportes verticales de la misma cimbra a:

Δ<2,5×10-3×L<5mm

Esta limitación es sumamente estricta, dando una idea de la importancia de impedir este tipo de asientos diferenciales en estructuras sumamente isostáticas [9].

En algunas zonas de la obra, puntales de una misma cimbra apoyaban indistintamente en estructura existente y en terreno, haciendo imposible cumplir con la limitación anterior. En consecuencia, se hizo necesario el diseño de una cimentación profunda para las partes de la cimbra que apoyaba en terreno natural, con el fin de minimizar los asientos diferenciales con el resto de la cimbra que quedaba apoyada en muros estructurales. Esta cimentación provisional es mediante micropilotes de perforación 150mm y tubo de 88,9×7,5. Para cada tramo de cimbra a cimentar se analizaba mediante modelo de emparrillado el encepado con las múltiples cargas puntuales de las patas y los apoyos en los micros, obteniéndose así el reparto real de cargas entre los micropilotes.

Una vez superada la zona inclinada de los muros, se continúa con un sistema de encofrado trepante, arriostrados mediante tirantes a los tramos inferiores de muro a modo de estabilizadores frente al viento. Dada la magnitud de las fuerzas de viento, el dimensionamiento y la correcta instalación de estos elementos estabilizadores fueron determinantes en dichos encofrados.

Los muros se hormigonan en tongadas de 4,8m de altura, con los aligeramientos de porexpán que permiten materializar las dos hojas de 30cm, arriostradas entre sí mediante codales. Tal como se ha indicado ya anteriormente, los aligeramientos se van eliminando en avance y de forma manual, ya que los espacios interiores se aprovechan para el paso de instalaciones.

9ConclusionesComo resumen y conclusión final, cabe destacar que el edificio CaixaForum en Zaragoza apoya su vanguardista y singular diseño arquitectónico en una estructura compleja, no solo por la variedad de tipologías de elementos resistentes, sino también por la existencia de importantes voladizos. Los volúmenes y pesos del conjunto están dispuestos de tal manera que, aunque parezca lo contrario, alcanzan un completo equilibrio en el nivel de cimentación.

En cuanto al procedimiento constructivo, este planteaba en principio algunas dificultades. Los voladizos y aligeramientos de los muros no permitían emplear encofrados convencionales, al igual que ocurría con el pilar fusiforme El análisis de los medios auxiliares, especialmente las cimbras, como estructuras importantes que requirieron un proyecto y un procedimiento de calidad específico, así como una organizada planificación, permitieron concluir la estructura en unos plazos muy razonables y con total seguridad.

La implicación de las Oficinas Técnicas de la obra y de las Ingenierías en el estudio de los medios auxiliares se hace cada vez más necesaria según se avanza en la exigencia de las soluciones estructurales. Esta mayor implicación permitirá a su vez dar un paso adelante en la innovación de soluciones e impulsará la ampliación y la actualización de normativas aplicables a estos medios auxiliares. Estos, de manera provisional, se convierten en la estructura que soporta a la futura estructura, y por tanto la prioridad y el objetivo de la obra.

En toda obra de edificación, y muy especialmente en esta, abordar el proyecto, su desarrollo y construcción, con un equipo multidisciplinar que resolvía simultáneamente todos los aspectos estructurales, arquitectónicos y de instalaciones era imprescindible, consiguiendo que el edificio CaixaForum fusione con éxito el diseño y la funcionalidad.

A todos los agentes implicados en la construcción del edificio CaixaForum. Mención especial a La Caixa como punto de partida, a Carme Pinós por transformar la intención en un Proyecto viable y a Samuel Arriola por su constante apoyo en el día a día de la obra. Agradecer también a los equipos de IDOM,INDUS encargados de la Gestión y Dirección Ejecutiva; a INGEMETAL, fabricante de la estructura Metálica; a PERI, responsables de las Cimbras; y a los equipos de BOMA-BOMAINPASA y DRAGADOS por la profesional colaboración.