En este trabajo se ha estudiado el efecto de la microestructura y de la microdureza sobre la resistencia al desgaste de recubrimientos de circona-alúmina (ATZ), circona-itria (YSZ) y circona-ceria (CSZ) elaborados mediante proyección térmica por plasma atmosférico. La microestructura y la fractura de la sección transversal de los recubrimientos han sido evaluadas mediante microscopia electrónica de barrido (MEB), sus fases han sido analizadas a partir de espectros de difracción de rayosX (DRX), su microdureza ha sido determinada mediante microindentación Vickers y su resistencia al desgaste ha sido evaluada mediante el ensayo de bola-disco. Los resultados mostraron que el recubrimiento que presentó el mejor desempeño tribológico fue el de ATZ, a pesar de tener una cantidad importante de la fase circona monoclínica, la cual es de menor dureza que la tetragonal presente en mayores cantidades en los otros 2 recubrimientos y este comportamiento ha estado muy relacionado con su microestructura y su alta microdureza. La menor resistencia al desgaste de los recubrimientos de YSZ y CSZ ha estado relacionada con la estructura columnar presente dentro de sus lamelas, lo que puede ocasionar un mayor desprendimiento de partículas en la superficie de contacto durante el ensayo bola-disco, aumentando así su desgaste.

The effect of the structure and microhardness on the wear resistance of zirconia-alumina (ATZ), zirconia-yttria (YSZ) and zirconia-ceria (CSZ) coatings manufactured by atmospheric plasma spraying was studied. The microstructure and the fracture on the cross section of the coatings were analyzed using Scanning Electron Microscopy, the phases were identified using X-Ray Diffraction, the microhardness was measured by Vickers indentation and the wear resistance was evaluated by ball on disc test. The results showed that zirconia-alumina coating exhibits the best performance in the wear test. This behavior is closely related to their microstructure and higher microhardness, despite of its significant quantity of the monoclinic zirconia phase, which has lower mechanical properties than tetragonal zirconia phase. Tetragonal zirconia phase was predominant in the zirconia-yttria and zirconia-ceria coatings and despite this behavior; they did not have a good performance in the wear tests. This low wear resistance was mainly influenced by the columnar structure within their lamellae, which caused a greater detachment of particles in the contact surface during the ball-disc tests, increasing its wear.

Los materiales cerámicos elaborados a base de alúmina han sido ampliamente usados gracias a su alta dureza y estabilidad química, así como por su buen desempeño termomecánico y tribológico [1]. Lo anterior ha motivado el uso de este material para mejorar algunas de las propiedades de la circona, dando lugar a mezclas de circona-alúmina denominadas circona reforzada con alúmina (ATZ, por sus siglas en inglés: Alumina Toughened Zirconia), siendo la circona el componente en mayor proporción [2]. El beneficio de estos materiales resulta de combinar las características de la alúmina (alta dureza) con las de la circona (alta resistencia y alta tenacidad), mejorando de esta manera la resistencia al crecimiento lento de grietas en el material. Este fenómeno es ocasionado gracias a que la alúmina tiene un módulo de elasticidad 2 veces mayor que el de la circona tetragonal estabilizada y su introducción aumenta la rigidez de la matriz, actuando así como estabilizador mecánico [2]. Por otro lado, estos materiales de ATZ son utilizados en aplicaciones biomédicas y dentales [3], en especial para cabezas femorales, ya que proporcionan buenas propiedades mecánicas y tribológicas [4,5]. Inclusive Bahraminasab et al [6] mencionan que la tendencia de los materiales cerámicos biocompatibles para componentes femorales en el futuro están direccionados a: ATZ, CSZ (circona estabilizada con ceria) [3], Mg-PSZ (circona parcialmente estabilizada con magnesio), SiC y Si3N4, entre los más importantes. Se sabe que por más de 30años la alúmina de alta pureza ha sido usada para aplicaciones en ortopedia [7], en especial para la cabeza femoral de implantes de articulaciones, gracias a que la alúmina posee excelente biocompatibilidad inmunológica, longevidad, resistencia a la corrosión y resistencia al desgaste [8]. Sin embargo, a mediados de los años ochenta el mercado introdujo la circona en la ortopedia, siendo la circona estabilizada con itria (YSZ) uno de los materiales que se utilizó para estas aplicaciones [9]. La metaestabilidad de la circona y su comportamiento mecánico dependen fuertemente de sus características microestructurales, así como de su proceso de manufactura. En este contexto, el comportamiento de la YSZ ha sido controversial [10]. Después de los años noventa, estudios in vitro de la circona confirman que no presenta citotoxicidad en el cuerpo humano, pero algunos resultados inciertos reportan que el polvo de circona utilizado como materia prima para hacer los biomateriales generaba una respuesta adversa, posiblemente a la presencia de hidróxido de circonio en muestras que no fueron totalmente sinterizadas. A pesar de ello, la circona presenta una excelente combinación de propiedades como: alta resistencia al desgaste, bajo coeficiente de fricción y alta resistencia a la propagación de grietas, las cuales son mejores a la alúmina, y adicionalmente su buena biocompatibilidad hace que sea un material muy atractivo para aplicaciones ortopédicas [11]. El éxito clínico de estos materiales cerámicos condujo a la implantación de más de 3,5 millones de componentes de alúmina y más de 600.000 cabezas femorales de circona en todo el mundo desde 1990 [12]. La producción de los implantes de YSZ se redujo en 2001 debido a que un gran número fallaron en poco tiempo, sin conocerse sus causas. Hoy en día en la ortopedia se siguen utilizando en las caderas artificiales materiales aplicados en 2 tipos de superficies de contacto tribológicas entre la cabeza femoral y el acetábulo: a)cerámico sobre cerámico, o b)cerámico sobre polietileno de ultra alto peso molecular (UHMWP), respectivamente [13,14].

En general, los implantes metálicos ortopédicos son fabricados en aceros inoxidables (AISI/SAE 316L), aleaciones de titanio (Ti6Al4V) y aleaciones de cobalto, y la principal ventaja de estas aleaciones son sus propiedades mecánicas. No obstante, estos materiales poseen 2 grandes desventajas: su baja resistencia a la corrosión por contacto con fluidos biológicos, en especial el acero, y su falta de actividad biológica [15]. Comúnmente, el acero inoxidable es usado en implantes temporales a pesar que libera iones alrededor de los tejidos, lo que incluso puede incrementar el riesgo de tumores locales y la falla del implante. Una estrategia para resolver este problema es usar recubrimientos en este tipo de implantes metálicos. Así, una alternativa para lograr este objetivo es elaborar recubrimientos cerámicos elaborados por la técnica de proyección térmica por plasma atmosférico (atmospheric plasma spraying [APS]), ya que estos son ampliamente usados en fuertes ambientes de corrosión, desgaste [16,17] y, además, como barreras térmicas [18–25], e incluso en medicina. Los recubrimientos cerámicos elaborados por proyección térmica han sido ampliamente estudiados y desarrollados desde los años sesenta [26] y ha tenido un auge en las últimas décadas gracias a la versatilidad del proceso utilizado para su fabricación.

Para aplicaciones biomédicas, generalmente los recubrimientos cerámicos más utilizados son la hidroxiapatita [27–30], YSZ y biovidrios [15]. Estos materiales han sido utilizados para recubrir implantes fabricados en las aleaciones mencionadas con el fin de mejorar su resistencia al desgaste y su biocompatibilidad. En este trabajo se estudia el efecto de la microdureza y de la microestructura de 3 recubrimientos: circona-alúmina (ATZ), circona estabilizada con ceria (CSZ) y circona estabilizada con itria (YSZ) sobre su resistencia al desgaste, lo cual resulta potencialmente útil en la determinación de si este tipo de materiales pueden ser utilizados para recubrir implantes metálicos desde el punto de vista mecánico y tribológico para posibles aplicaciones biomédicas.

Materiales y métodoPara elaborar los recubrimientos cerámicos se utilizaron los polvos comerciales de referencia Castolin Metaceram 25088, Saint Gobain #204F y Saint Gobain #222, los cuales están compuestos por ZrO2-36% en peso de Al2O3 (ATZ), ZrO2-7% en peso de Y2O3 (YSZ) y ZrO2-17% en peso de CeO2 (CSZ), respectivamente. La composición química de los polvos fue verificada por fluorescencia de rayosX utilizando un espectrómetro de OPTIM’X de ThermoScientific y su tamaño de partícula se determinó mediante difracción laser en vía líquida con un equipo CILAS y MasterSize 2000. Los recubrimientos fueron elaborados sobre sustratos de acero de bajo carbono de 25,4mm de diámetro y 9mm de espesor, los cuales fueron previamente preparados en su superficie utilizando un chorro abrasivo de corindón para proporcionar una rugosidad media (Ra) entre 5-7μm. Luego de este proceso, los sustratos fueron limpiados en etanol dentro de un baño de ultrasonido durante un tiempo entre 5 y 10min, con el fin de quitar todas las trazas de grasa y residuos de partículas de corindón que pudieran haber quedado en la superficie a recubrir.

Los recubrimientos fueron elaborados por la técnica de proyección mediante APS con ayuda del sistema Multicoat® de Sulzer, el cual cuenta con la antorcha F4-M de Sulzer-Metco®. Durante el proceso se utilizó una boquilla de 7mm de diámetro, una relación de gases de Ar-H2 de 45-15l/min y se aplicó una intensidad de corriente de 650A para formar el plasma. La distancia de proyección utilizada fue de 100mm y el flujo de los polvos durante proyección térmica varió entre 20-30g/min. El espesor de los recubrimientos depositados fue lo suficientemente grande (ATZ: 420μm, YSZ: 320μm y CSZ: 500μm) para evitar el efecto del sustrato de acero de bajo carbono en la pruebas tribológicas.

La caracterización morfológica y microestructural de los polvos utilizados como materia prima y de los recubrimientos obtenidos fue realizada mediante microscopia electrónica de barrido (MEB) complementada con un análisis de espectroscopia de energía dispersiva (conocido en inglés como EDS), utilizando un microscopio JEOL JSM-6490LV y un microscopio PhilipsXL-30. Las fases presentes en los polvos de partida y en los recubrimientos fueron determinadas mediante difracción de rayosX (DRX), con una velocidad de barrido de entre 0,013 y 0,02O por paso, para lo cual se utilizó un difractómetro Siemens® D5000 y un difractómetro marca Panalytical® referencia X’Pert PRO. Los espectros obtenidos fueron analizados utilizando el software X’pert HighScore.

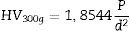

Por su parte, la microdureza de los recubrimientos fue medida sobre su sección transversal, para lo cual las muestras fueron cortadas, embebidas en resina y posteriormente pulidas acorde con la norma ASTM E1920-03. Posteriormente fueron indentadas de acuerdo con la norma ASTM C1327-08 en un microdurómetro ZWICK Roell (Alemania) aplicando una carga de 300g durante 15s con un indentador Vickers. La carga utilizada para realizar el ensayo minimiza la influencia de la recuperación elástica de las huellas residuales de la indentación, evitando sobrestimar el valor de la dureza medido, y así mismo evita el agrietamiento excesivo que pueda conllevar a subestimar la dureza del material. Al menos 20 indentaciones fueron realizadas en cada muestra para obtener el valor promedio de la microdureza. Las diagonales de las huellas residuales de las indentaciones fueron analizadas por MEB y luego medidas con ayuda del software para análisis de imágenes ImageJ. Finalmente, la microdureza HV fue calculada utilizando la ecuación (1).

donde P es la carga (kgf) y d es el promedio de las 2 diagonales de la indentación (mm).Previo a los ensayos tribológicos, la superficie de los recubrimientos fue pulida hasta obtener una rugosidad media Ra inferior a 0,3μm, y posteriormente su resistencia al desgaste fue evaluada a temperatura ambiente por contacto bola-disco y sin lubricación entre los 2 cuerpos, utilizando un equipo CSM Instruments® (Lausanne, Suiza).

Los ensayos fueron realizados con una carga de 5N y el disco correspondía a la muestra con el recubrimiento que giraba a una velocidad de 0,1m/s y entraba en contacto con una bola estática de alúmina sinterizada de un diámetro de 6mm y una dureza aproximada de 19GPa. El objetivo de los ensayos fue evaluar el comportamiento cerámico-cerámico del sistema que se presenta en las caderas artificiales, y los parámetros utilizados en el ensayo de desgaste fueron muy fuertes con el fin de comparar los recubrimientos de una forma más rápida y someter a los recubrimientos a una condición agresiva y elevada exigencia.

La tasa de desgaste (T.D.) en [mm3/N·m] fue calculada utilizando la ecuación (2).

donde Ad es el área del perfil de la huella dejada en el ensayo de desgaste en [μm2], P es la carga normal aplicada [N] y Nc es número de ciclos.La tasa de desgaste fue calculada a partir de 10 medidas del perfil de la huella de desgaste (Ad) producida en cada recubrimiento, para lo cual se utilizó un rugosímetro Surtronic 25 (Taylor-Hobson, Inglaterra).

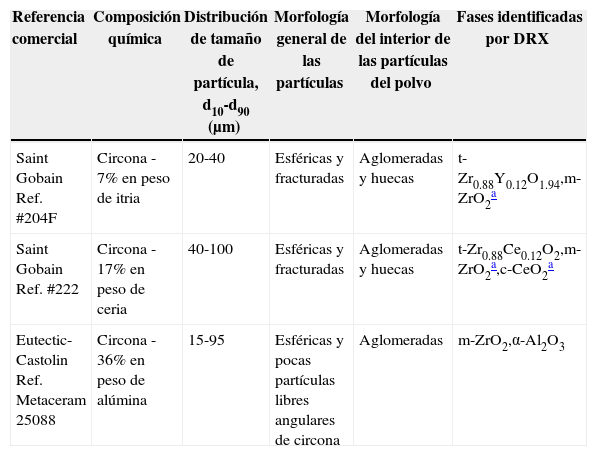

Resultados y discusiónLas principales características de los polvos utilizados como materia prima para elaborar los recubrimientos mediante APS se muestran en la tabla 1. En general todos estos polvos están constituidos total o parcialmente por nanopartículas aglomeradas que forman una estructura porosa y cuya transferencia de calor hacia su interior durante la proyección térmica es menor que en partículas compactas, permitiendo algunas vez obtener recubrimientos con microestructura bimodal constituida por zonas parcialmente fundidas que resultan de la retención de las características nanométricas del polvo de partida y que a su vez están rodeadas por lamelas bien fundidas [31]. Sin embargo, en los recubrimientos elaborados en este trabajo la transferencia de calor fue suficiente para fundir toda la estructura nanométrica de las partículas de los polvos de YSZ y CSZ, ya que no se evidenció la presencia de zonas nanoestructuradas que se preservaran en la microestructura del recubrimiento. El recubrimiento de ATZ presentó muy pequeñas cantidades de lamelas que preservan la morfología nanoestructurada del polvo utilizado como materia prima. A continuación se muestran los resultados del análisis de la microestructura del recubrimiento, sus fases, su microdureza y su resistencia al desgaste.

Principales características de los polvos cerámicos

| Referencia comercial | Composición química | Distribución de tamaño de partícula, d10-d90 (μm) | Morfología general de las partículas | Morfología del interior de las partículas del polvo | Fases identificadas por DRX |

|---|---|---|---|---|---|

| Saint Gobain Ref. #204F | Circona - 7% en peso de itria | 20-40 | Esféricas y fracturadas | Aglomeradas y huecas | t-Zr0.88Y0.12O1.94,m-ZrO2a |

| Saint Gobain Ref. #222 | Circona - 17% en peso de ceria | 40-100 | Esféricas y fracturadas | Aglomeradas y huecas | t-Zr0.88Ce0.12O2,m-ZrO2a,c-CeO2a |

| Eutectic-Castolin Ref. Metaceram 25088 | Circona - 36% en peso de alúmina | 15-95 | Esféricas y pocas partículas libres angulares de circona | Aglomeradas | m-ZrO2,α-Al2O3 |

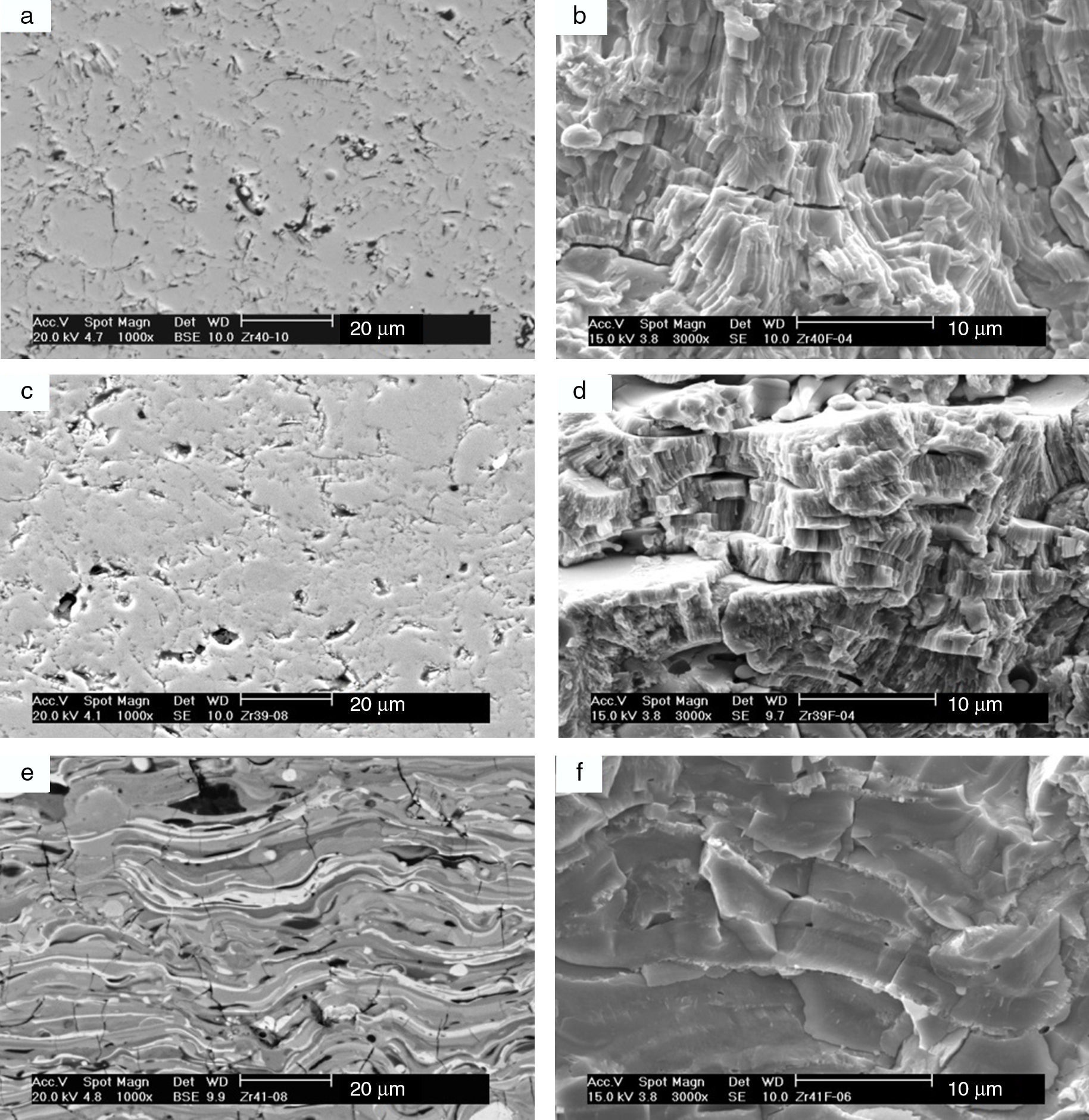

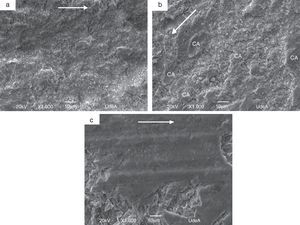

La microestructura de la sección transversal de los recubrimientos de YSZ, CSZ y ATZ se muestra en la figura 1. En los recubrimientos de CSZ e YSZ las características microestructurales observadas fueron microgrietas y poros de geometría irregular cuyo tamaño oscila entre 1-10μm. Estos poros están asociados a discontinuidades en el apilamiento de las partículas que conforman la microestructura del recubrimiento, mientras que las microgrietas son producidas por la solidificación y el enfriamiento rápido de la capa depositada y por la diferencia en el coeficiente de dilatación térmica entre el sustrato metálico y los constituyentes cerámicos del recubrimiento. A pesar de la diferencia en el peso molecular de los compuestos que constituyen los recubrimientos de YSZ y CSZ, el análisis realizado mediante MEB utilizando el detector de electrones retrodispersados no permitió observar una microestructura laminar de diferente tonalidad de color (fig. 1a,c), que es característica de los recubrimientos elaborados por proyección térmica a partir de varios constituyentes, lo cual indica que las partículas que conforman estos recubrimientos fueron muy bien fundidas y sus constituyentes iniciales no dieron origen a otra solución sólida en el interior de cada lamela. En la figura 1b,d se muestra la fractura de la sección transversal de los recubrimientos de CSZ e YSZ, en la que se hace evidente su microestructura laminar y se aprecia que el interior de cada lamela o laminilla su microestructura es columnar, con un ancho de cada columna que varía entre 400 y 800nm. Así mismo, se evidenciaron pequeños poros circulares (menores de 1μm) asociados a gases provenientes de la evaporación parcial de las partículas proyectadas. La microestructura columnar dentro de las lamelas se origina debido a la nucleación rápida de las fases cristalinas, que se produce cuando las partículas fundidas golpean una superficie que se encuentra a menor temperatura y, por lo tanto, los cristales crecen rápidamente en dirección opuesta al flujo de calor, formando así una microestructura de grano-columnar [32]. La microestructura columnar se forma entonces por la solidificación direccionada debida al enfriamiento rápido (∼106K·s) logrado en el proceso de APS [33,34].

Por su parte, en el análisis de la sección transversal del recubrimiento de ZrO2-Al2O3 realizado mediante MEB utilizando un detector de electrones retrodispersados fue evidente la presencia de partículas parcialmente fundidas, microgrietas (translamelares) perpendiculares al sustrato, así como porosidades correspondientes a discontinuidades en el apilamiento de las partículas proyectadas, y además una microestructura lamelar (laminar) típica de los recubrimientos elaborados por proyección térmica, como se muestra en la figura 1e. En la microestructura se aprecian láminas de 3 tonalidades de color diferente (blanco, negro y gris); de acuerdo con el análisis elemental realizado mediante análisis de EDS, las lamelas de color blanco están constituidas por Zr y O, asociadas a ZrO2, mientras que en las de color negro los elementos detectados fueron Al y O y, por lo tanto, corresponden a Al2O3; en las lamelas de color gris los elementos detectados fueron Al, Zr y O, por lo que estas corresponderían a una solución sólida producida a partir de la reacción de ZrO2 y Al2O3. Similares resultados se presentaron en otros estudios [35] realizados en recubrimientos de circona-alúmina elaborados por proyección térmica.

En la figura 1f se muestra la fractura de la sección transversal del recubrimiento ATZ, en la que es difícil apreciar la interfaz de las lamelas a causa del alto grado de fusión de las partículas proyectadas. Sobre esta superficie de fractura también se apreciaron poros interlaminares cuya morfología es irregular y su tamaño alcanza los 7μm, los cuales corresponden a las discontinuidades de apilamiento de las partículas proyectadas ya mostradas en la figura 1e, así como poros circulares interlaminares de un tamaño inferior a 3μm, que corresponden a gases provenientes de la evaporación parcial de las partículas que constituyen el recubrimiento. A diferencia del recubrimiento de YSZ y de CSZ, el recubrimiento de circona-alúmina no presenta una microestructura columnar dentro de sus lamelas.

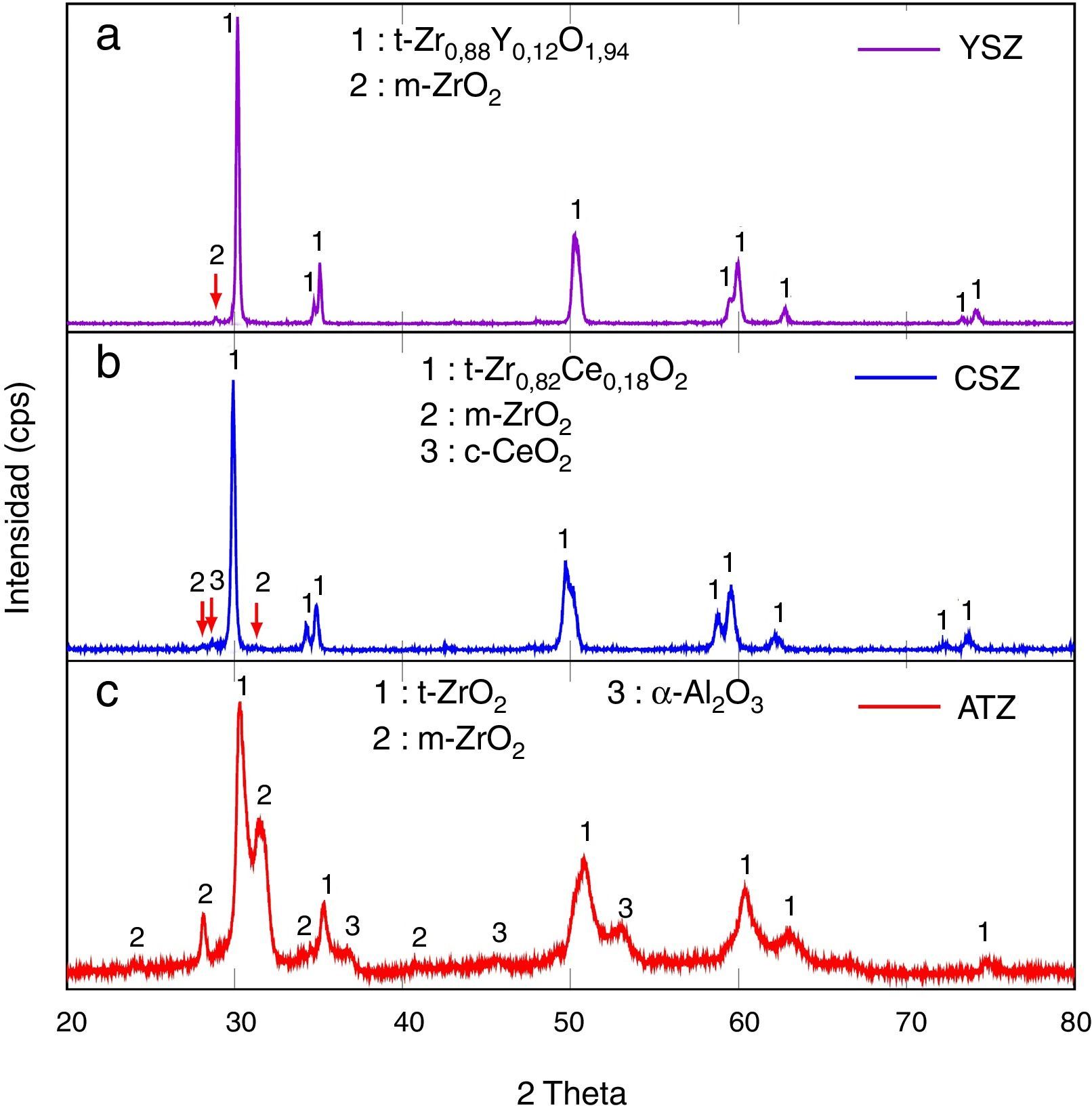

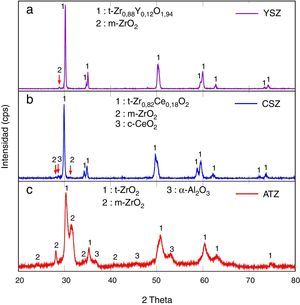

Fases de los recubrimientos obtenidosEl análisis del espectro de DRX del recubrimiento de YSZ permitió establecer que la fase predominante es la circona tetragonal estabilizada, en forma de t-Zr0.88Y0.12O1.94 (fig. 2a), acompañada de una pequeña cantidad de la fase monoclínica, la cual se hizo evidente a través de un pequeño pico de difracción en el ángulo de 2θ igual a 28,8o. De la misma forma, en el recubrimiento de CSZ se encontró que la fase de circona tetragonal estabilizada, en forma de (Zr0.88Ce0.12)O2, era la predominante y que se encontraba acompañada de una pequeña cantidad de CeO2 y m-ZrO2, tal como se muestra en la figura 2b. Las 2 fases principales de los recubrimientos de YSZ y CSZ también fueron encontradas por otros investigadores [36] en recubrimientos de composición química similar. Los resultados anteriores confirman los análisis realizados mediante MEB en los que no se evidenció contraste en el color de los componentes microestructurales de los recubrimientos, a pesar de las diferencias en el peso molecular de los componentes de los polvos de partida, lo cual se atribuyó a que no hubo formación de nuevas fases sólidas de peso molecular semejante proveniente de la interacción del plasma atmosférico con el polvo utilizado como materia prima. Por otro lado, en el recubrimiento de ATZ las fases identificadas fueron circona tetragonal y monoclínica, alúmina alfa (α-Al2O3), y además se evidenció un ensanchamiento en una zona del espectro de difracción, lo cual indicó la presencia de una cantidad apreciable de fase amorfa (fig. 2c). Es importante remarcar que el polvo de partida estaba compuesto por las fases m-ZrO2 y Al2O3-α; por consiguiente, la única fase cristalina que se formó durante el proceso de APS fue la circona con estructura tetragonal, la cual proviene de la estabilización que se logra gracias a la alúmina y/o la alta velocidad de enfriamiento del proceso [32,35,37]. Una estabilización total de esta fase (t-ZrO2) no ha sido lograda, ya que se muestra una gran intensidad y cantidad de la fase de circona monoclínica. Es por esto que circona presente en este recubrimiento puede ser considerada como parcialmente estabilizada. La presencia de una gran intensidad de circona monoclínica puede explicarse por la presencia de partículas de circona (sin aglomerar o libre) que no se fundieron completamente y fueron retenidas dentro de la microestructura transversal del recubrimiento, o no interaccionaron con la alúmina para ser estabilizadas.

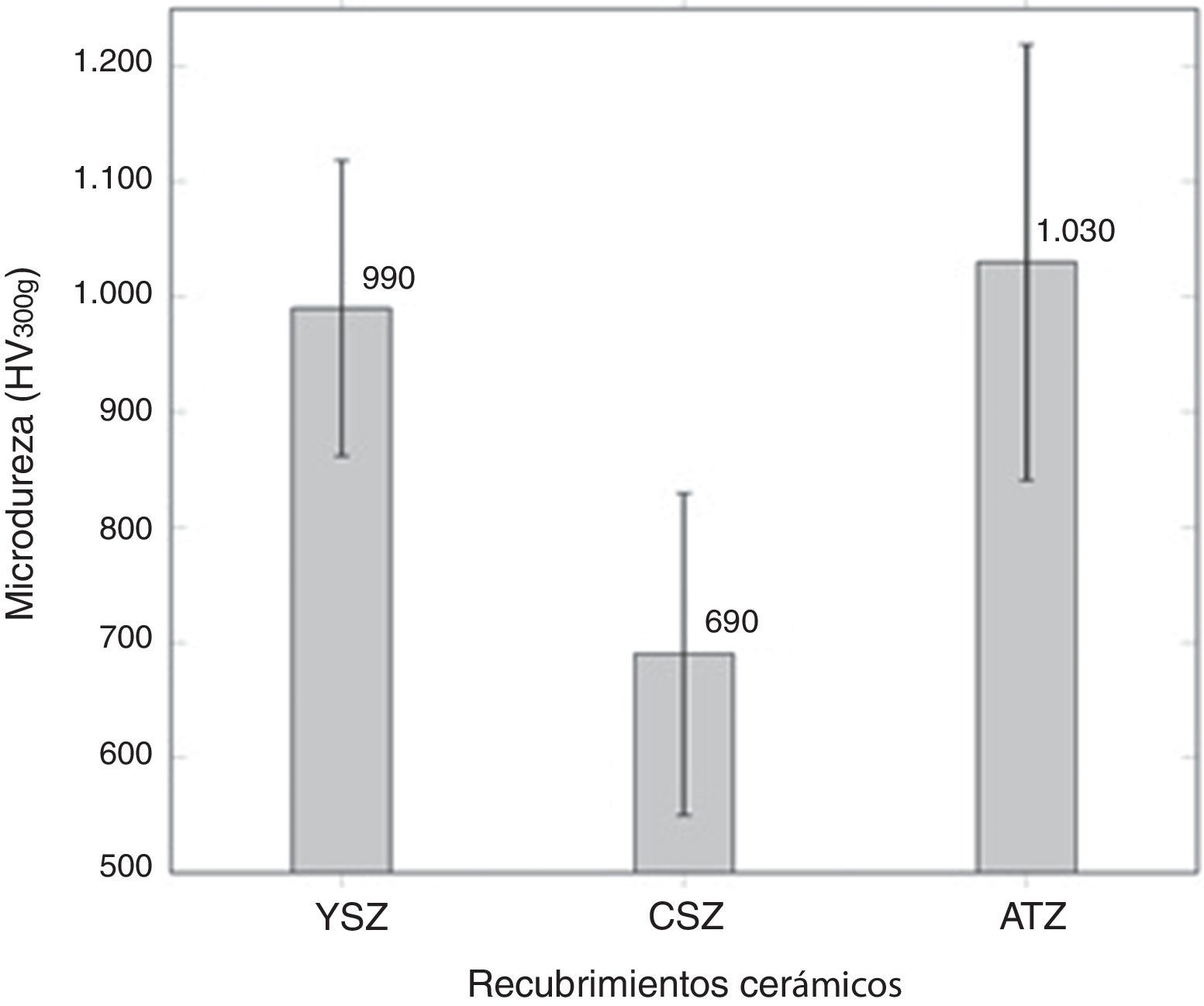

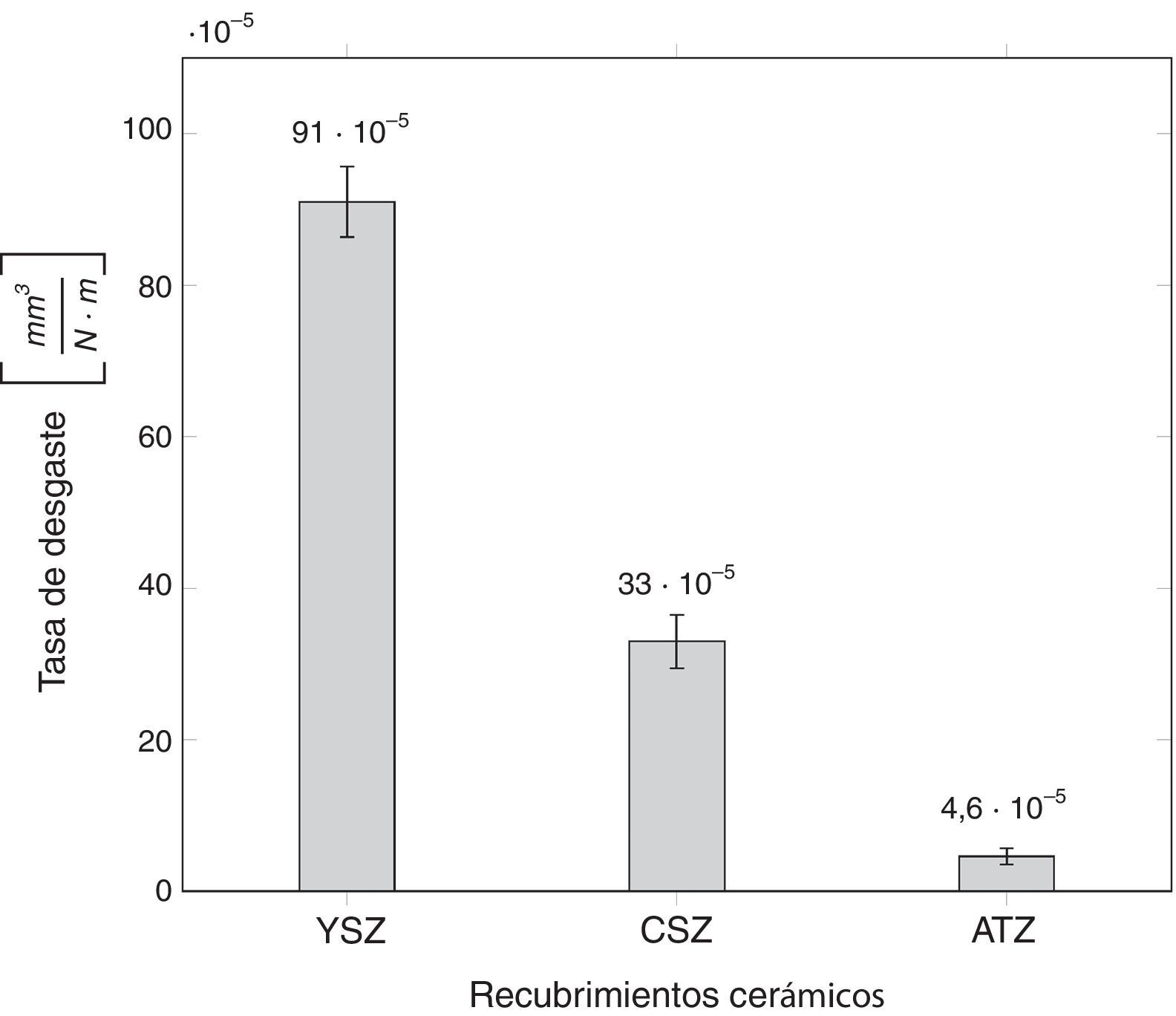

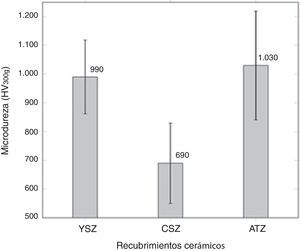

Microdureza y resistencia al desgaste de los recubrimientos elaboradosLos resultados de la medida de microdureza realizada a los recubrimientos de ATZ, YSZ y CSZ son presentados en la figura 3, en la que se puede observar que el recubrimiento de ATZ tiene una dureza promedio ligeramente superior a la del YSZ (HV1.030±190 y 990±130, respectivamente), mientras que el recubrimiento de CSZ presentó la microdureza más baja (HV690±140). A pesar de que el recubrimiento ATZ posee una mayor cantidad de circona monoclínica (la cual es menos dura que la circona tetragonal) que el YSZ, su dureza fue ligeramente superior gracias a la alúmina alfa residual que lo constituye, la cual es la fase más dura dentro de las detectadas en estos recubrimientos. Así mismo, se pudo establecer que la microdureza del recubrimiento de YSZ es ligeramente superior a la reportada por otros autores [38], inclusive en recubrimientos nanoestructurados. Es importante mencionar que las propiedades mecánicas de los recubrimientos elaborados por proyección térmica dependen de factores como los parámetros de proyección y las propiedades de las partículas y su morfología, así como de la microestructura del recubrimiento y su carácter anisotrópico [34].

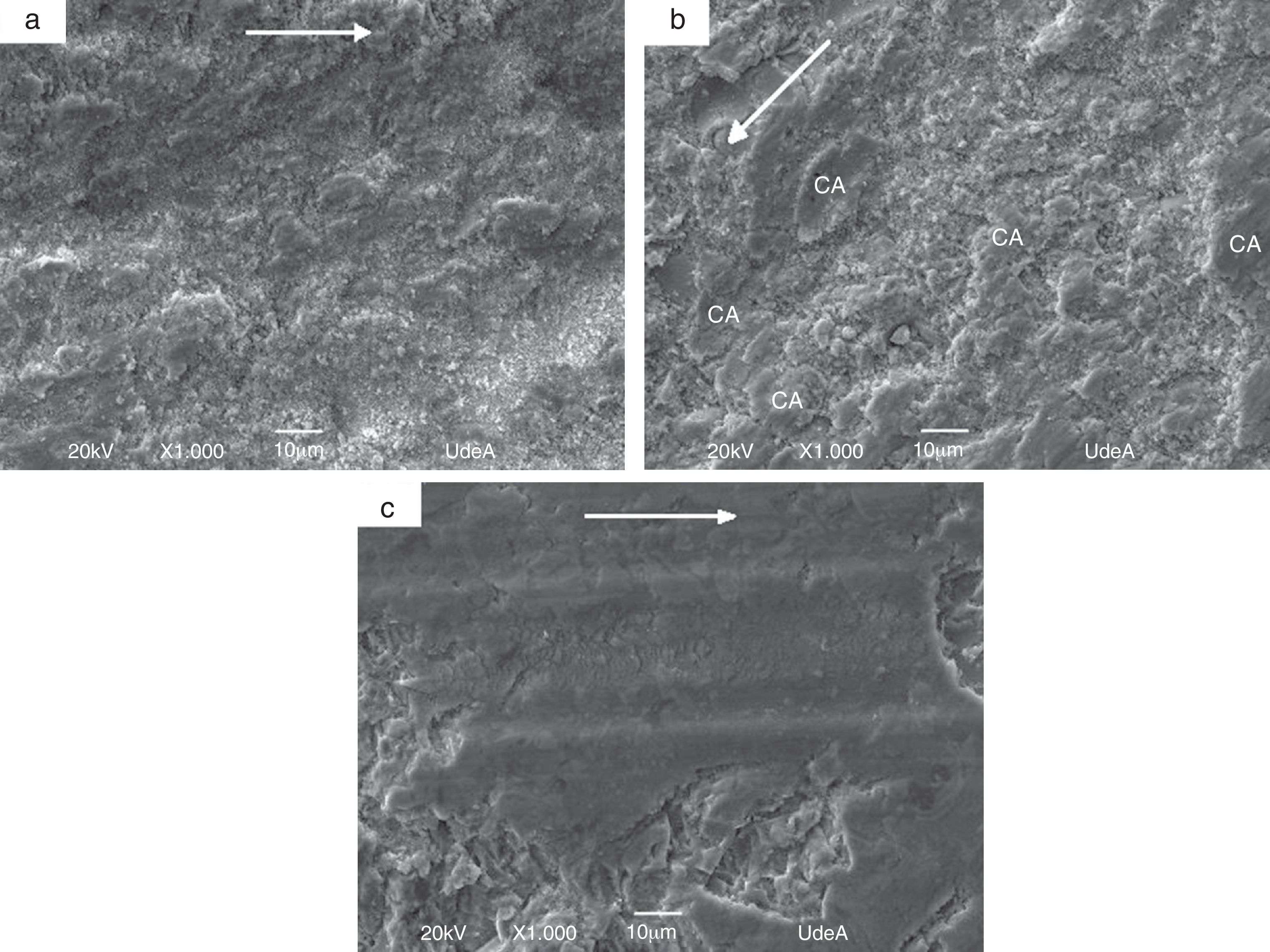

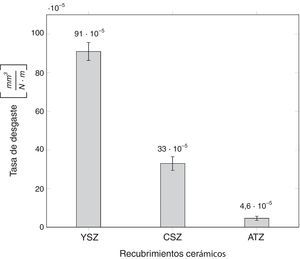

Por su parte, los resultados de los ensayos de desgaste se muestran en la figura 4. De acuerdo con estos resultados, es evidente que el recubrimiento ATZ presentó la mayor resistencia al desgaste (baja tasa de desgaste, 4,6×10−5 mm3·N−1·m−1) comparado con los otros 2 recubrimientos, y esto puede deberse en gran parte a su mayor dureza y a la ausencia de una microestructura columnar en el interior de las lamelas que lo conforman. La superficie de la pista de desgaste producida durante el ensayo en los recubrimientos es mostrada en la figura 5. En estas superficies se aprecia que la muestra de ATZ presentó en su gran mayoría zonas de deformaciones dúctiles y en menor proporción zonas con deformaciones frágiles (fig. 5c), las cuales fueron causadas por contacto entre el recubrimiento y la bola de alúmina usada como contra-cuerpo. Este fenómeno generó un arrancamiento de partículas moderado y marcas de abrasión en la superficie de deslizamiento, contrario a lo que ocurrió en las muestras de CSZ y YSZ (fig. 5a,b), las cuales mostraron un importante desprendimiento de partículas producidas por las deformaciones frágiles en las huellas de desgaste [39]. Adicionalmente, en estos 2 recubrimientos se evidenció la formación de una «capa adhesiva» sobre la superficie evaluada, la cual fue producida principalmente a partir del contacto compresivo de la esfera de alúmina utilizada como contra-cuerpo, con las partículas desprendidas de la superficie del recubrimiento en el ensayo. Este comportamiento fue más marcado en la capa formada en el recubrimiento CSZ (fig. 5a,b), el cual, por tener la menor dureza, produjo la mayor cantidad de residuos de desgaste (en forma de partículas) y, por lo tanto, una mayor cantidad de material disponible para formar la capa adhesiva. A pesar del alto desprendimiento de partículas producido en los recubrimientos YSZ y CSZ, la capa adhesiva formada en su superficie ayudaba a protegerla del desgaste abrasivo, siendo el efecto protector más efectivo en la muestra de CSZ, ya que esta capa adhesiva cubría una mayor área en el recubrimiento CSZ que en el de YSZ, lo que representó una más baja tasa de desgaste (fig. 4). La formación de una capa adhesiva en las superficies desgastadas por deformación dúctil y frágil ha sido reportada por otros autores [39]. El daño por deformación frágil producido en estos 2 recubrimientos (YSZ y CSZ) puede estar relacionado con su microestructura columnar, la cual tiene una menor resistencia cohesiva que la microestructura compacta observada en el interior de las lamelas del recubrimiento ATZ, lo que generó en este una mayor resistencia al desgaste.

ConclusionesLa microestructura de la sección transversal de los recubrimientos estudiados presentaron un apilamiento de lamelas (microestructura laminar), característica de los recubrimientos obtenidos por la técnica de proyección térmica. Además, el análisis de la superficie de fractura permitió corroborar la microestructura columnar dentro de las lamelas de los recubrimientos de YSZ y CSZ, mientras que la microestructura del recubrimiento de ATZ es compacta y con una buena cohesión entre las lamelas. Los análisis de DRX permitieron establecer que el recubrimiento de ATZ presentó una gran cantidad de la fase circona monoclínica y tetragonal junto con Al2O3-α, a diferencia de los de CSZ y YSZ, que presentaban casi en su totalidad la fase circona tetragonal estabilizada.

La mayor resistencia al desgaste del recubrimiento de ATZ se debe a su mayor dureza y a su microestructura compacta en el interior de las lamelas, mientras que en los recubrimientos de YSZ y de CSZ, su microestructura columnar presente en el interior de las lamelas promueve un alto desprendimiento de partículas por contacto abrasivo con la esfera de alúmina, siendo mayor el desprendimiento en el recubrimiento CSZ, cuya dureza es la más baja dentro de las muestras estudiadas. Las partículas desprendidas de la superficie del recubrimiento promovieron la formación de una «capa adhesiva» que lo protege del desgaste abrasivo, siendo más efectiva la protección en el recubrimiento de CSZ, donde la capa formada fue más evidente gracias a la mayor cantidad de partículas desprendidas del recubrimiento. Esto llevó a que el recubrimiento de CSZ presentara una menor tasa de desgaste que el de YSZ.

Los autores agradecen a la Universidad de Antioquia (Colombia) por su financiación mediante el proyecto CODI MDC10-01-04 y al programa «Estrategia de Sostenibilidad 2014-2015 de la Universidad de Antioquia». También, el autor Andrés González agradece a Colciencias y Colfuturo por el apoyo financiero durante sus estudios doctorales realizados en la Universidad de Antioquia (Colombia) y en la Universidad de Limoges (Francia).