El polietileno (PE) de interposición en las prótesis articulares es un material de larga trayectoria para el buen funcionamiento del sistema implantado. Aunque se han propuesto alternativas, como las cerámicas o el par metal-me-tal, el elevado precio y las condiciones mecánicas menos favorables, en algunos aspectos, han hecho que el PE siga siendo imprescindible en muchos de los pares de fricción utilizados.

En la pasada década se produjo una alarma relacionada con la oxidación del material, que se relacionó con la irradiación gamma en aire y el almacenamiento prolongado, y que llevaba a la fractura y delaminación precoz con fracaso del implante. Además, el desgaste y la osteólisis secundaria, asociados al aflojamiento, colocaron al PE en el ojo del huracán 1 . Desde aquel momento, redoblaron los esfuerzos investigadores, tanto industriales como académicos, para comprender mejor el alcance real del problema y sus posibles soluciones.

Los datos de investigación de laboratorios aportaron modificaciones industriales del PE que se venía implantando para evitar las complicaciones que se producían en algunos casos.

En este tiempo, los cirujanos ortopédicos comenzaron a familiarizarse con la nomenclatura de los ingenieros de materiales, así como con técnicas sofisticadas que permitieran conocer mejor el material utilizado, comprender sus modificaciones e inferir sus posibles ventajas y desventajas, a la espera de datos clínicos solventes que finalmente ratifiquen

o desechen las modificaciones industriales del material, tras el suficiente tiempo de evolución.

Con el objeto de transmitir las posibilidades de análisis que contamos hoy para el PE, repasamos algunas técnicas suficientemente reconocidas y empleadas en el estudio del material, cuyos resultados son los mejores argumentos para mantener, modificar o desechar un PE a la hora de fabricar un implante.

EL DESARROLLO DEL POLIETILENO: DEL GAS AL IMPLANTE FINALEn los años 30 un fabricante polimerizó el gas etileno, mediante un catalizador, obteniendo un polvo blanco integrado por partículas del material PE. Desde entonces el polímero ha ido evolucionando, hasta sintetizar un material de cadena muy larga, con cientos de miles de moléculas de etileno, que se conoce como PE de ultra-alto peso molecular (UHMWPE) 2 . De este material se obtienen otros PE de diferente densidad con diferentes usos: suelas de esquíes, tableros de corte, tubos de canalización y desagüe.

La densidad no equivale al peso molecular, pues hace alusión a una propiedad diferente, pero ha servido para clasificar los PE. Hoy queda un único fabricante industrial de polvo de PE para aplicaciones ortopédicas, Ticona (antes Hoescht) tras suspender Montell (antes Himont) la manufactura de la resina-1900 3 . Ticona lo suministra a los conforma-dores, que a su vez lo transforman en elementos sólidos y lo suministran a los fabricantes de prótesis. El polvo de PE puede analizarse mediante microscopio electrónico de barrido y de fuerza atómica 4 , que permiten una resolución de hasta 100 nm, con lo que se pueden analizar superficies y morfología de las partículas sintetizadas.

Una vez obtenido el conformado, un segundo fabricante utiliza el polvo del PE para preparar barras de varios metros de longitud y de unos 10 cm de diámetro mediante extrusión. También prepara planchas de diferentes dimensiones, mediante moldeado a compresión. Por estos sistemas se convierte el polvo suministrado en material sólido que llega a los fabricantes de implantes. Los estándares aplicados por las empresas que manufacturan este material sólido (Perplas Ltd, Gran Bretaña; Poly Hi Solidur, Estados Unidos) han sido progresivamente más exigentes con la calidad del consolidado de PE, pues utilizan diferentes técnicas que lo ajustan a los estándares vigentes para el PE de uso médico y que se reúnen bajo las normas ASTM F648, en Estados Unidos, e ISO 5834 a nivel internacional. Estas normas definen parámetros químicos y mecánicos del material obtenido y de las técnicas que deben utilizarse para comprobarlo. A ello se añade el control estructural mediante microscopía óptica que confirme la ausencia de residuos o inclusiones y, a la vez, un buen consolidado de las partículas de PE, evitando los defectos de fusión.

El procesado de la pieza final depende del fabricante del implante. Lo más frecuente es que las piezas se preparen mediante mecanizado o corte mecánico del bloque de PE, suministrado en barra o en plancha. El mecanizado mediante control numérico de la velocidad y las condiciones de presión y temperatura del instrumento del corte, asistido por ordenador, otorgan gran precisión y reproducibilidad. No obstante, ese manejo introduce otra variable que puede modificar el material.

Frente a esto, pocos fabricantes han optado por el sistema de moldeado definitivo, cuando el material en forma de polvo se comprime en el molde de la pieza final en un único paso. Ni que decir tiene que este sistema encarece el proceso. Algunos estudios han establecido diferencias entre los componentes preparados por uno y otro método 5 , pero es muy difícil extraer conclusiones definitivas sobre el funcionamiento en situaciones clínicas.

Otro aspecto a tener en cuenta es el reticulado del material, antes de mecanizar la pieza definitiva. Para ello, se somete al material a diferentes técnicas de irradiación γ o β, seguidas de calentamiento ( annealing ) o fusión del material ( remelting ) para reticular el PE y suprimir los radicales libres originados 2 . De esta manera, y modificando el origen (gamma o beta) de la radiación, la cantidad de ésta (65, 75, 100 KGy) y la reconstitución del PE para suprimir radicales libres, se diseñaron diferentes procedimientos (IMS: irra diation in the molten state; CISM: cold irradiation with subsequent melting; WIAM: warm irradiation with adiabatic melting ), que llevaron a las casas comerciales a profundizar en los materiales vendidos como marcas registradas (Durasul ® , Maratón ® , Crossfire ® , Longevity ® , Reflection ® ). También existen complejas técnicas indirectas para evaluar el efecto químico conseguido 6 y, en el futuro, es probable que obtengamos datos de la correlación entre reticulado obtenido y comportamiento del material.

Tabla 1. Métodos de análisis para caracterizar el polietileno de ultra-alto peso molecular

Por último, en la fase de esterilización y empaquetado del producto final por óxido de etileno, que esteriliza la superficie del material, o por el eficiente sistema de irradiación, generalmente γ (a dosis entre 25 y 40 kGy), el material obtiene el nivel asegurado de esterilización SAL ( sterilization assurance level ), según normas UNI EN 556, cumpliendo los requerimientos mínimos de irradiación (ISO 11137) pero encontrándose bajo la máxima dosis permitida (ISO 12010).

El proceso de esterilizado se realiza en aire, o bien en atmósfera de gas inerte (N 2 ) o en vacío, y se sigue de un empaquetado-barrera, que evite la entrada de oxígeno al sistema durante el almacenado para evitar la oxidación del material que lo lleva a la fractura 7,8 .

Diferentes estudios de la estructura, química y propiedades mecánicas de este material han permitido investigar las relaciones entre los cambios en el material y sus fallos, en implantes no utilizados y en implantes retirados. Por ello, es necesario conocer las bases y el alcance de las diferentes posibilidades de análisis del material para comprender las alteraciones que pueden dar lugar a fallos y el origen de los mismos.

ESTUDIOS SOBRE LA ESTRUCTURA DEL MATERIALLa estructura del material requiere una primera aproximación a la consolidación de las partículas del polvo en un material sólido en bloque. Esta aproximación se realiza en secciones de 100 a 200 µm, preparadas con un microtomo mecánico, como se hace para las secciones histológicas gruesas, y mediante microscopía óptica de transmisión. El microscopio permite apreciar la nitidez o desdibujamiento de las partículas del PE original, y detectar partículas mal consolidadas conocidas como defectos de fusión 9 . Su cuantificación y su relación con áreas de desgaste se han estudiado en prótesis de cadera y, pese a la gran preocupación que plantearon, no existe una relación lineal entre esta consolidación y el desgaste o la supervivencia del implante. Sin embargo, las compañías que venden el material en barras o en planchas han mejorado sus métodos, disminuyendo o evitando los defectos de fusión en sus materiales, al disminuir el oxígeno atrapado en torno a las partículas peor consolidadas.

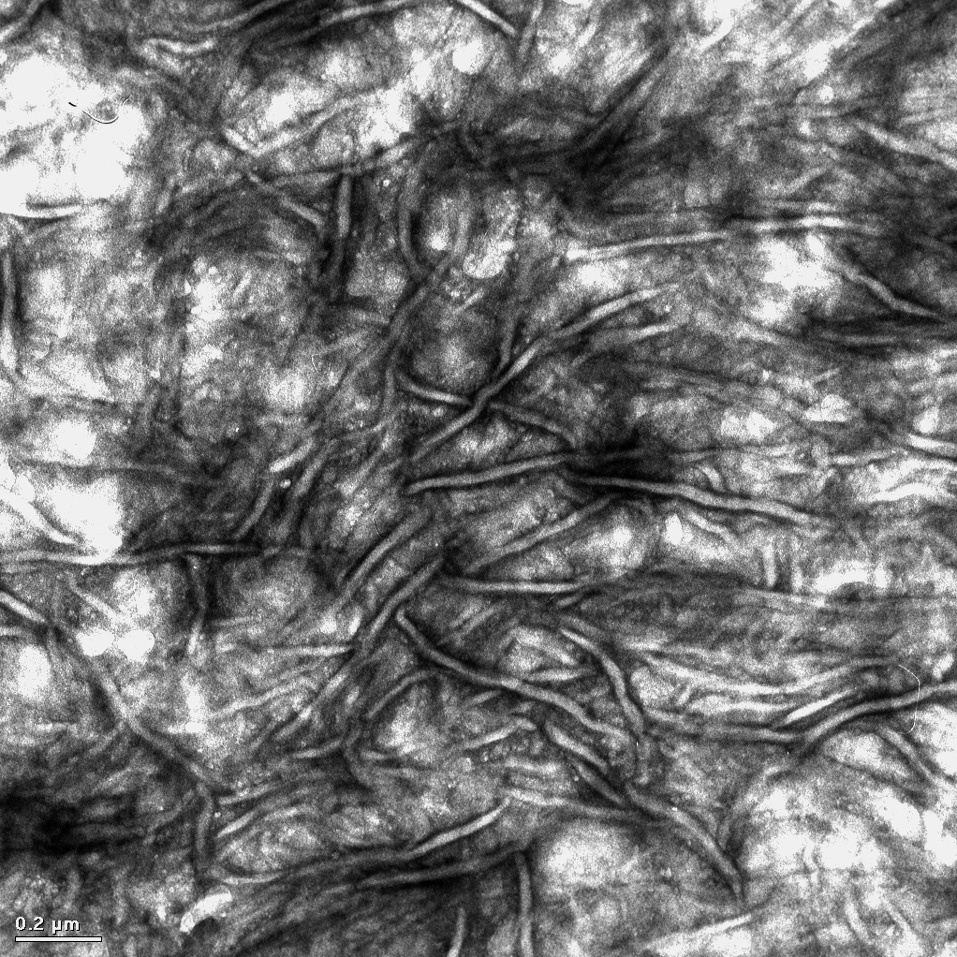

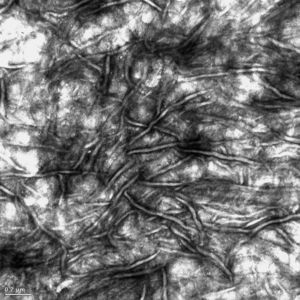

Sin embargo, el microscopio óptico no informa de la estructura real del PE, sino sólo de su conformado. La estructura es la típica de un material semicristalino, donde las cadenas que se ordenan como cristales lo hacen en forma de lamelas, embebidas en una matriz de moléculas no ordenadas o sustancia amorfa. Si bien la longitud puede ser del orden de 50 micras, la anchura de las lamelas es de unos 50 nm, por lo que no sólo se pueden valorar con el microscopio electrónico de transmisión. La dificultad de la preparación mediante ácido clorosulfónico para conseguir la penetración de la posfijación de base metálica en el material hace que la técnica sea difícil y escasamente utilizada, aunque aporta claves de gran transcendencia para apreciar las modificaciones estructurales en determinados tratamientos 10 . Entre estas, pueden valorarse la anchura de las lame-las y la distancia interlamelar, la disposición de estas, la calidad de la superficie de los cristales, etc. (fig. 1).

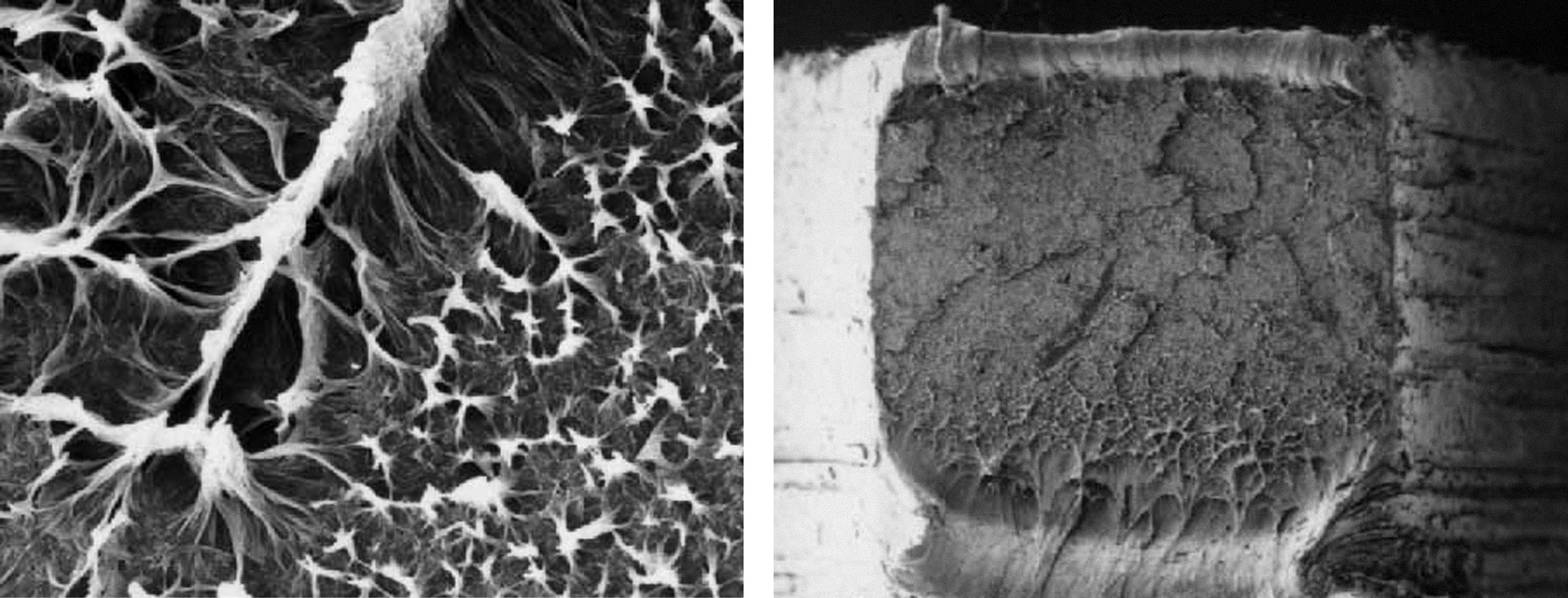

La microscopía electrónica de barrido tras recubrimiento de oro coloidal permite gran precisión en el estudio de superficies del material. La aplicación primera es el estudio fractográfico. Tras producir una fractura del material en condiciones mecánicas conocidas, siguiendo ensayos homologados de ASTM o ISO, las propiedades del material condicionan la morfología en la zona de fractura, aportando datos sobre las características del material 11,12 (fig. 2).

La calorimetría diferencial de barrido (DSC, differential scanning calorimetry ) es una técnica destructiva que permite observar las transformaciones de fase en un material. En el PE, se obtiene la temperatura a la que ocurre la fusión de la parte cristalina y la entalpía de fusión (¿H). A partir de este dato, se calcula el grado de cristalinidad del PE basado en la relación entre el valor obtenido y el correspondiente a un material 100% cristalino 13 . La correlación de estos datos con la microscopía electrónica 10 explica la influencia de los cambios de cristalinidad en la estructura del material.

Figura 1. Ultraestructura del polietileno de ultra-alto peso molecular por microscopía electrónica de transmisión ( × 60.000).

La espectroscopia de rayos X a pequeño ángulo (SAXS, small angle X-ray spectroscopy ) es una técnica cuantitativa para determinar la texturación del material, es decir, la distribución de la orientación molecular dentro de un material. Esto ha permitido observar cómo la orientación de las moléculas del material es diferente en el centro que en la periferia de la barra extruida, antes de mecanizar las piezas definitivas.

Por fin, se dispone hoy de sofisticados métodos físicos que detectan perfiles de rugosidad del orden de nanómetros en la superficie del material, como el microscopio de fuerza atómica que permite una mejor resolución que el microscopio electrónico de barrido, en el estudio del particulado 4,14 o en situaciones en que el haz de electrones, aún de baja energía, pueda alterar el material.

Llama la atención que disponiendo de armas tan potentes los datos disponibles sobre la estructura del PE sean escasos. Esto se comprende pues los métodos mencionados son costosos, complejos y sólo al alcance de algunos laboratorios en que se manejan estos grandes equipos.

ESTUDIOS EN LA COMPOSICIÓN QUÍMICA DEL MATERIALEl interés por comprobar los cambios químicos en el PE, tradicionalmente considerado un polímero muy estable a temperatura constante, prendió en la preocupación por la oxidación del material de los pasados años. Al detectarse que la irradiación del material 15 , largamente utilizada como sistema de esterilización, y su posterior almacenaje en presencia de oxígeno, generaba oxidación y degradación del material, se perfeccionaron sistemas de información sobre la composición química real del PE una vez oxidado.

La densidad del material fue una de las propiedades relacionadas con su composición química, por lo que muestras de PE sumergidas en una columna gradiente de alcoholes (ASTM D1050) presentan diferente densidad según el grado de cristalinidad, que cambia en los procesos de degradación.

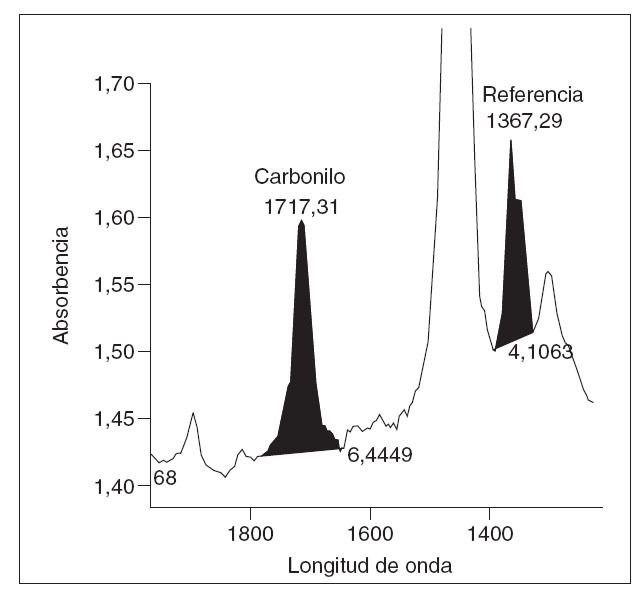

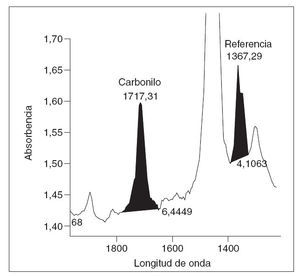

Sin embargo, la mayor precisión en la composición química se consigue mediante la espectroscopia de infrarrojos por transformación de Fourier (FTIR). Las especies químicas se activan por la luz a una frecuencia específica, absorbiendo energía a esta frecuencia. Por ello, un detector puede monitorizar la longitud de onda de la luz a la que se absorbe energía y producir una «huella dactilar» del material en estudio (fig. 3). Obteniendo muestras del material en profundidad, se consigue saber cómo cambia la composición química del material en superficie y en profundidad 16 , con lo que se obtiene un mapeo de interés en zonas de carga, o de concentración de tensiones en el diseño y otros aspectos que puedan influir en el fallo de la prótesis. El sistema se ha perfeccionado para evitar la variabilidad que puede producir el grosor de la muestra utilizando un pico de referencia del espectro, generalmente correspondiente a grupos metilo, a 1.370 cm –1 , con el que comparar los grupos carbonilo, aumentados en la oxidación, en longitud de onda 1.700 cm –1 , o los grupos transvinileno, relacionados con la reticulación o cross-linking , a 965 cm –1 de longitud de onda. En estos ejemplos puede verse la utilidad de esta técnica para comparar materiales en los sentidos de mayor utilidad clínica.

Fig 2. Fractografía de polietileno degradado obtenida mediante microscopía electrónica de barrido a pequeño (A) y gran aumento (B).

Otros métodos de análisis químico incluyen el trazado de elementos, lo que tiene aplicación, sobre todo, en la consolidación del material para evitar que en el polvo se incluyan restos de titanio, calcio, cloro o aluminio.

En el terreno de la reticulación se han explorado propiedades fisicoquímicas para valorar la buscada modificación del material. El análisis de hinchado y las medidas sol-gel permiten determinar el grado de reticulación del polímero aprovechando sus propiedades de ganancia de peso en un solvente, o la pérdida de material soluble. Las condiciones de ambos sistemas se regulan por normas estándar (ASTM) para que sus resultados sean válidos.

Figura 3. Espectro de polietileno degradado obtenido mediante FTIR. Obsérvese el pico de grupos carbonilo a 1700 cm–1 de longitud de onda y pico de referencia.

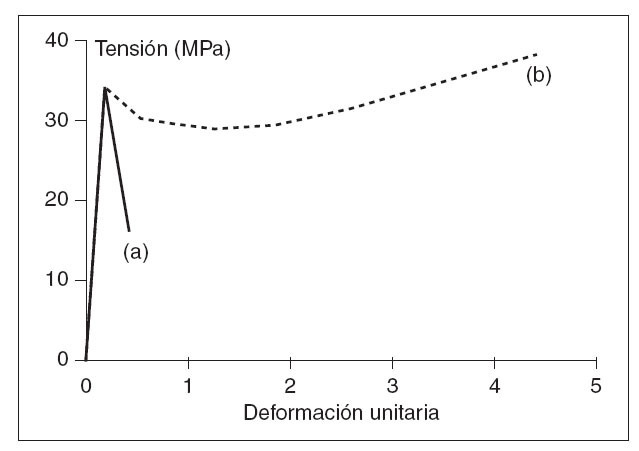

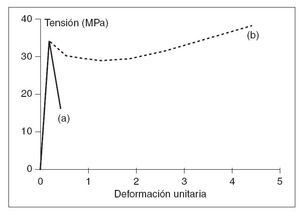

Figura 4. Curva de tensión-deformación de polietileno de ultra-alto peso molecular virgen y degradado. Obsérvese la rotura precoz del de gradado (a), que lleva a curva breve e interrumpida, y la rotura tardía tras deformación plástica del virgen (b).

Entre las más efectivas técnicas en el estudio de la oxidación se encuentra la compleja y cara espectroscopia por resonancia espín de electrones (ESR, electron spin resonance ), que cuantifica los radicales libres residuales tras la irradiación. Los radicales libres reaccionan con el oxígeno, dando lugar a carbonilos y, por consiguiente, a áreas susceptibles de rotura de cadenas y fragilización del material, por lo que la técnica puede anticipar la estabilidad del material irradiado.

ESTUDIOS SOBRE LAS PROPIEDADES MECÁNICAS DEL MATERIALComo son las cualidades mecánicas del UHMWPE las que determinan su interés como material en Cirugía Ortopé

dica y Traumatología, es necesario conocer los límites de tolerancia mecánica del material en los implantes. Estos límites y las condiciones de su estudio se encuentran sistematizados en normas internacionales, fundamentalmente las de la ASTM y las de ISO, por lo que aquí nos centraremos en las posibilidades de las técnicas concretas.

Los ensayos mecánicos del material se basan en las propiedades obtenidas de las curvas de tensión-deformación a la que se somete la muestra. A compresión se obtienen valores del módulo del material, que pueden cambiar al cambiar la cristalinidad del material o con la reticulación.

Los ensayos de tracción de especímenes precortados con una forma concreta y estándar (por ejemplo, de hueso de perro) también los regulan las normas internacionales. Permiten obtener datos mecánicos del material, tales como el módulo de elasticidad o de Young, el límite de fluencia que corresponde con el inicio de deformación plástica no fractura. El UHMWPE suele deformarse en tracción, demostrando una plasticidad hasta la fractura en la curva de tensión-deformación, mientras que la oxidación altera sus parámetros mecánicos, sobre todo en la fractura (fig. 4). El estudio fractográfico de esta fractura puede ser muy explicativo de las diferencias en la mecánica del material 11 .

La energía que absorbe el material hasta alcanzar la fractura, en presencia de grietas, se mide mediante ensayos en los que se determina la tenacidad del material a fractura a deformación plana.

El comportamiento en fatiga del PE se verifica con ensayos cíclicos a tensiones inferiores al límite de fluencia. Se determina el número de ciclos que soporta el material a un determinado nivel de tensión hasta alcanzar la fractura por fatiga. La propagación de grietas en ensayos normalizados permite determinar la rapidez del crecimiento de posibles fisuras generadas en el material 17 .

Para obtener datos más reales de la resistencia a la deformación biaxial del material (esto es, con tensiones en dos dimensiones), se ha propuesto recientemente la técnica de indentación 18 que obtiene curvas tensión-deformación en dos dimensiones en pequeñas muestras, lo que permite estudiar material originado en implantes retirados. Además, se ha detectado una correlación entre la energía absorbida con la fatiga, lo que aporta significación clínica al ensayo 19 .

APROXIMACIÓN AL COMPORTAMIENTO IN VIVOCualquiera de las técnicas químicas y mecánicas señaladas proporciona valores de magnitudes concretas que permiten realizar estudios comparativos entre materiales y observar las modificaciones que introducen en el material diferentes procesados y tratamientos.

Otra línea de interés se centra en predecir el comportamiento del material en el implante utilizado en clínica. Para esto, se han desarrollado dos líneas de estudios in vitro. Por un lado, técnicas de estudio mecánico experimental del material en simuladores para medir desgaste. Y por otro, para conocer la influencia de la degradación del material, se plantean protocolos de envejecimiento acelerado de éste. Ambos pretenden estudios más complejos y, sobre todo, la aproximación a la situación real.

Envejecimiento aceleradoEl material, en las condiciones habituales de conservación o uso, tarda varios años en presentar signos de degradación. Por otra parte, parece que el material implantado experimenta una degradación más lenta de la que ocurre durante su almacenaje. Ésta es la razón por la que no se pensaba que la degradación del material tuviera significado clínico. No obstante, al conocer mejor el problema de oxidación que aparece en el material envejecido por el prolongado almacenaje, se observaron diferentes efectos degradativos 8 .

Entre ellos, llamaba la atención el hecho de que la degradación máxima se produjera bajo la superficie, en forma de banda blanca, en lugar de obtener un perfil de degradación que disminuya desde la superficie hacia el interior como consecuencia de la esperable difusión del oxígeno. Esto planteó diferentes hipótesis sobre los mecanismos de la degradación y su repercusión mecánica. Para conseguir una demostración experimental de la influencia de la degradación del material se desarrollaron protocolos experimentales de degradación acelerada con abundante material envejecido en las mismas condiciones.

La degradación más intensa y en menor plazo se consigue mediante su calentamiento. Otras posibilidades incluyen el aumento de presión para conseguir la penetración de oxígeno o la humedad. Por estos procedimientos, en unas horas, días o semanas se consigue degradación análoga a cinco años de envejecimiento natural tras una irradiación en aire.

La estandarización de los procedimientos experimentales generó, recientemente, la norma ASTM 2003-02, que plantea un envejecimiento suave tras calentamiento en aire, a 80 °C y 5 atmósferas de presión. Sin embargo, la propia norma reconoce la dificultad de aproximarse a la degradación subsuperficial del envejecimiento natural, por lo que el capítulo se encuentra todavía abierto 12 .

Desgaste in vitroPredecir el comportamiento del PE al desgaste es de la mayor importancia en un material que forma parte de los pares de fricción más habituales y que falla, al cabo de los años de uso, por desgaste. Cualquier modificación tiene que exhibir mejores condiciones de desgaste que el material previamente utilizado 20 .

Este esquema ha sido la norma de actuación durante toda la historia moderna de los pares de fricción, pues un mejor conocimiento del desgaste in vitro ha llevado a modificar el material en esa dirección.

El sistema utilizado para evaluar el desgaste de un material es el de pin-on-disk , o desgaste lineal. Un cilindro metálico del material femoral se desplaza sobre un disco de PE. El ensayo mide la variación de masa que se produce en el polietileno por métodos gravimétricos (masa) o perfilo-métricos (volumen del material desgastado), pero esta prueba tiene escasa correlación con el desgaste visto en clínica, donde la congruencia articular, el patrón de movimiento, la distribución de cargas y la rugosidad de la contraparte son aspectos fundamentales.

Por todo ello, el desgaste preclínico se evalúa hoy en complejas estaciones específicas de cada articulación, sobre todo en cadera y rodilla, enfrentando el material ya conformado según un diseño determinado con una contraparte de material que sigue un diseño femoral, en cadera o en rodilla, también determinado. Además, la carga reproduce el ciclo de marcha y el patrón de movimiento sigue una distribución multiaxial, para aproximarse a la realidad. Por fin, un lubricante actúa como dispersor de calor (agua) o como simulador del medio (suero bovino) en un ambiente cerrado 21 .

Estos estudios son caros, requieren un número elevado de ciclos. Se calcula que las articulaciones de la cadera y de la rodilla están sometidas a alrededor de un millón de ciclos de marcha al año y para tener valor predictivo preclínico es necesario llegar a un trabajo de cinco o incluso diez años, lo que suponen ensayos de cinco a diez millones de ciclos, que pueden requerir varios meses en sistemas multipuesto. Por ello, estas técnicas se restringen a los últimos ensayos antes del estudio clínico. Como paso intermedio, es habitual analizar las modificaciones del material en máquinas que simulan diferentes grados de libertad, que permite una mayor calidad del ensayo respecto al pin-on-disk , con un coste razonable.

AGRADECIMIENTOSAl Ministerio de Ciencia y Tecnología por el Proyecto MAT 2003-2140.

Correspondencia:

E. Gómez Barrena. Servicio de Cirugía Ortopédica y Traumatología. Fundación Jiménez Díaz. Universidad Autónoma de Madrid. Avda. Reyes Católicos, 2. 28040 Madrid. Correo electrónico: egomez@fjd.es

Recibido: octubre de 2003. Aceptado: noviembre de 2003.