A partir de la confección de una estructura de puente se describen los métodos de producción digitales necesarios para ello. En este contexto se relatan también las experiencias del autor con un nuevo horno de sinterización rápida. El artículo se centra en el procesamiento de las piezas diseñadas mediante un programa informático. Mediante la denominada VITA Rapid Layer Technology se combina una parte de estructura de cerámica de dióxido de zirconio con una parte de recubrimiento de cerámica de feldespato con composite. Se describen asimismo los pasos de trabajo ejecutados manualmente por el protésico dental.

Introducción

Todo protésico dental conoce el problema planteado por la confección digital de estructuras de cerámica sin metal: hasta ahora, los tiempos de sinterización largos ralentizaban e interrumpían el proceso de producción. En este contexto, el autor probó un nuevo horno de cocción, el nuevo ZYRCOMAT® 6000 MS (Vita Zahnfabrik, Bad Säckingen, Alemania), que según el fabricante es capaz de completar este proceso en tan solo 80 min mediante sinterización de alta velocidad. El caso clínico presentado a continuación ilustra los métodos de producción digitales a partir de la confección de una estructura de puente, y explica las experiencias del autor con este horno de sinterización rápida. El artículo se centra en el procesamiento de las piezas diseñadas mediante un programa informático. Mediante la denominada VITA Rapid Layer Technology (RLT) se combina una parte de estructura de cerámica de dióxido de zirconio con una parte de recubrimiento de cerámica de feldespato con composite. En este contexto se describen los pasos de trabajo ejecutados manualmente por el protésico dental.

La digitalización

La prótesis odontológica moderna persigue hoy un objetivo claro en el ámbito de la estética: la confección de restauraciones dentales de alta calidad que se integren visual y funcionalmente en la boca del paciente de forma tan perfecta que sean indiscernibles de los dientes naturales. La utilización y el procesamiento de dióxido de zirconio y de otros materiales nuevos facilitan la consecución de esta meta, pero a su vez requieren un mayor grado de digitalización de los métodos de procesamiento en la odontología y la prótesis dental. Y es que brinda nuevas posibilidades técnicas gracias a los nuevos materiales, y por primera vez convierte en posibles y eficientes los procesos de producción. El tiempo puede constituir un factor determinante para la rentabilidad de los procesos de producción. Cada minuto que puede ahorrarse cuenta para el protésico dental y permite a los pacientes recibir aún más rápidamente su restauración.

La Rapid Layer Technology

Confección de las piezas

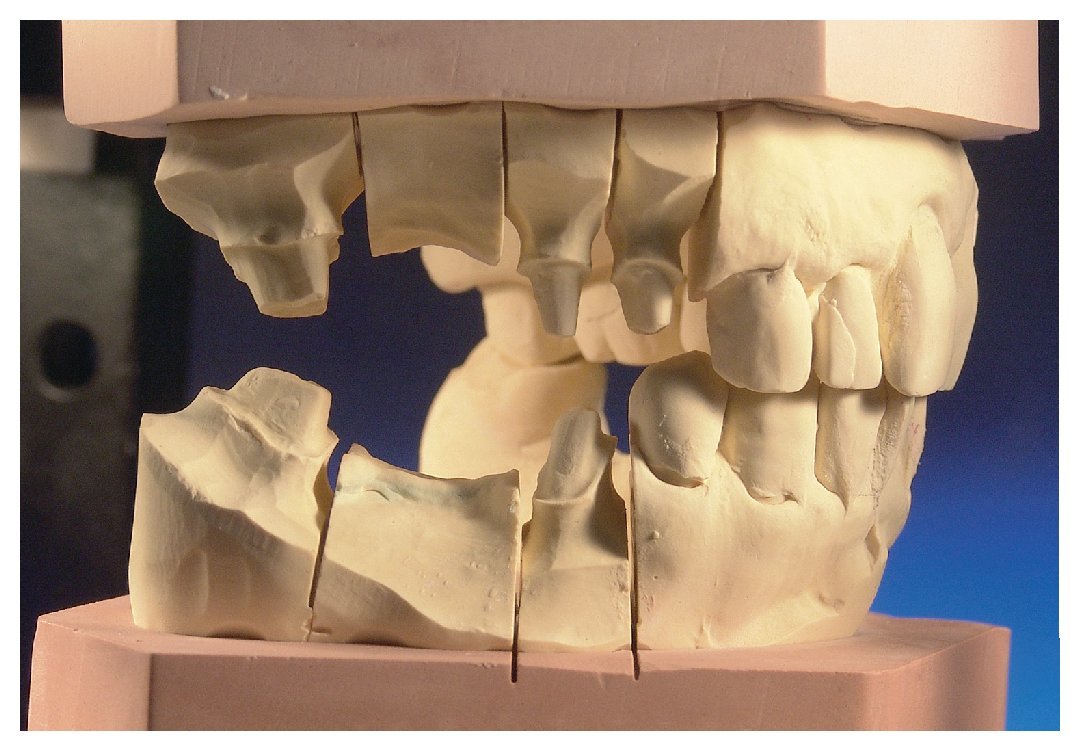

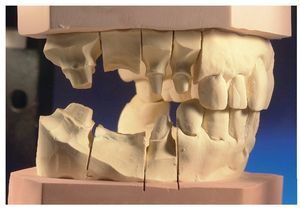

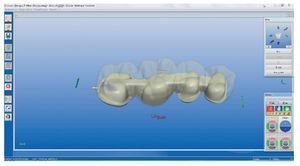

La Rapid Layer Technology posibilita la confección de subestructuras (dióxido de zirconio) y estructuras de recubrimiento (cerámica de feldespato) asistida por ordenador, mediante un software para el diseño y una máquina para la confección de las piezas. Esta técnica es aplicable desde la corona individual hasta el puente de cuatro piezas para los dientes posteriores (fig. 1).

Fig. 1. Los modelos segueteados articulados para las restauraciones de puente en el primer y el cuarto cuadrantes. Se aprecia una geometría óptima de la preparación para una restauración de cerámica sin metal.

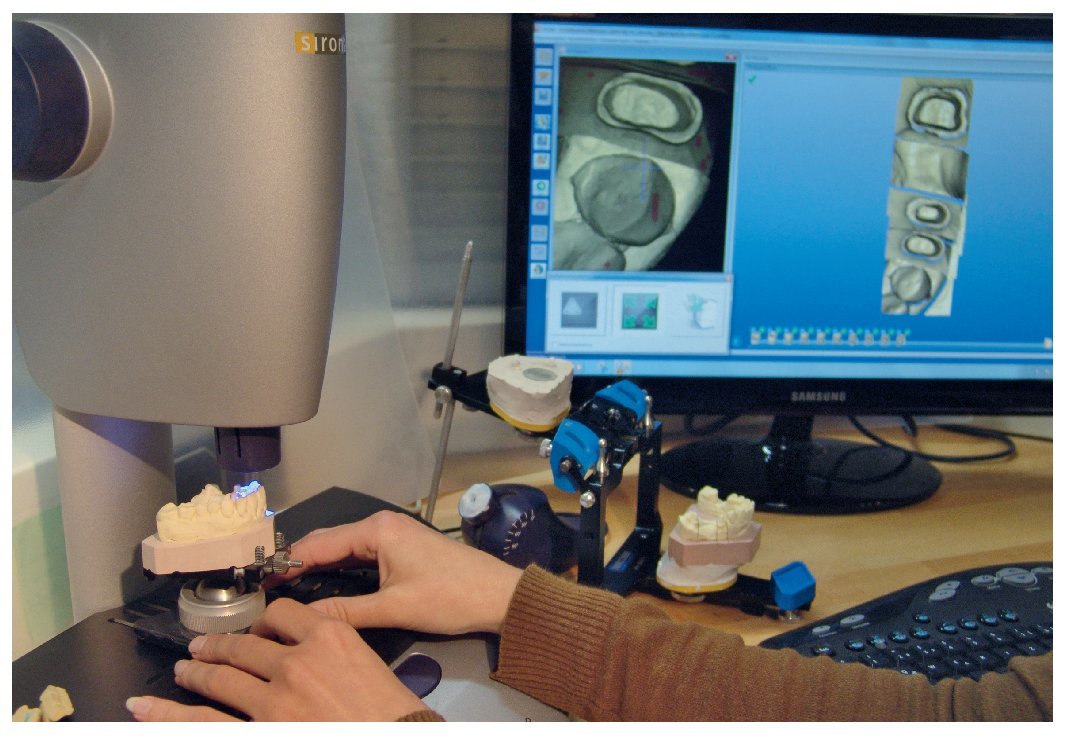

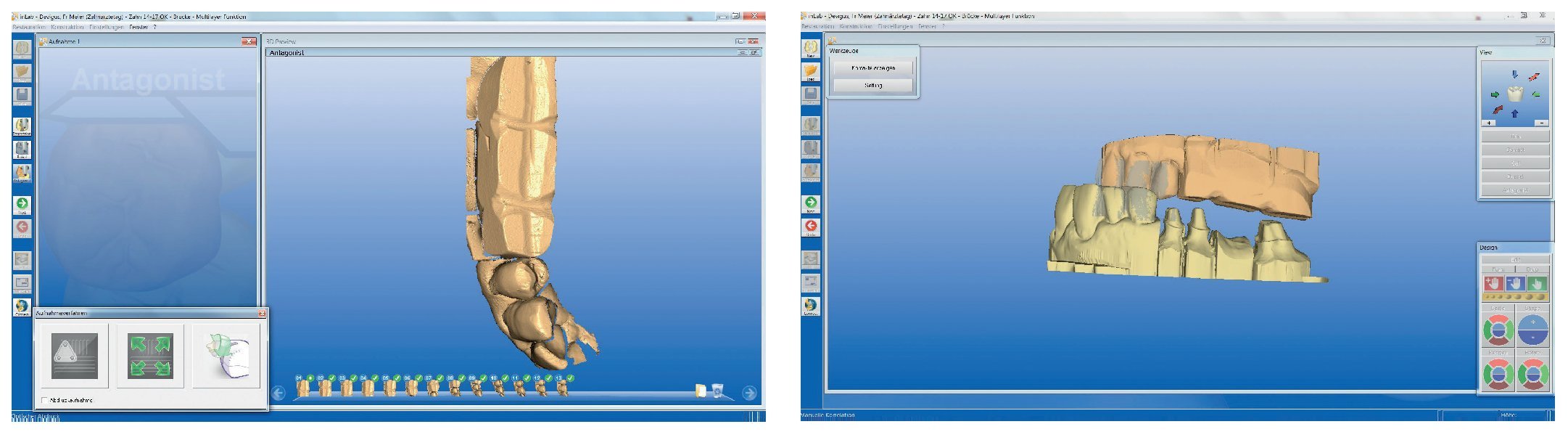

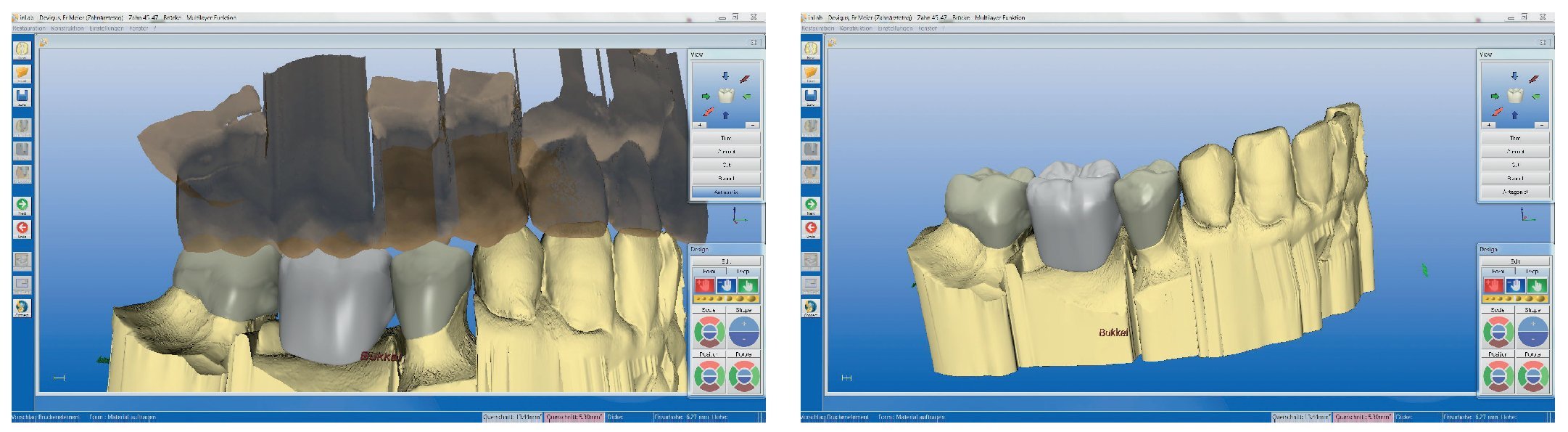

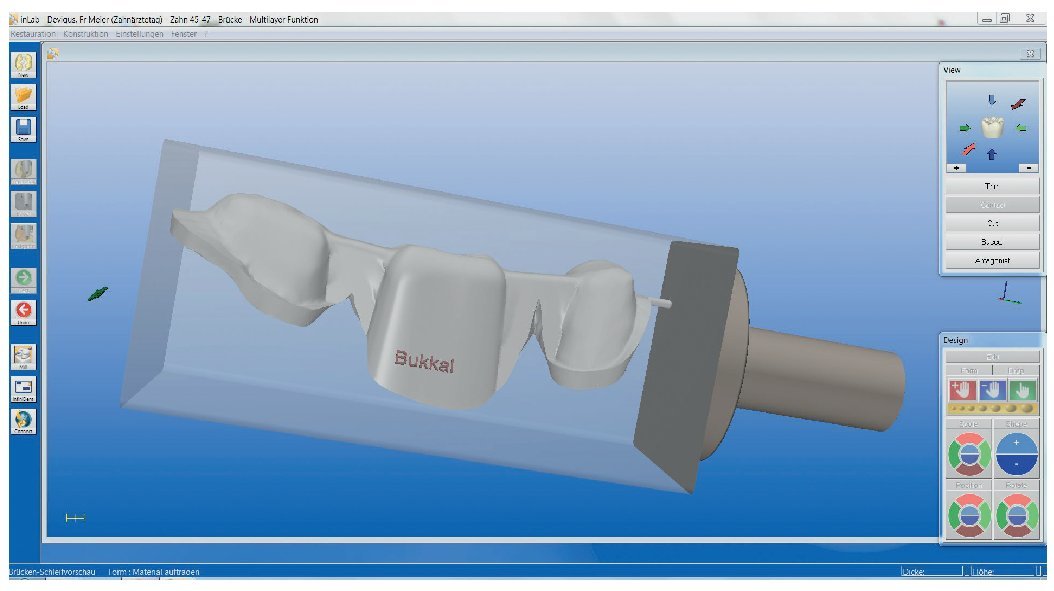

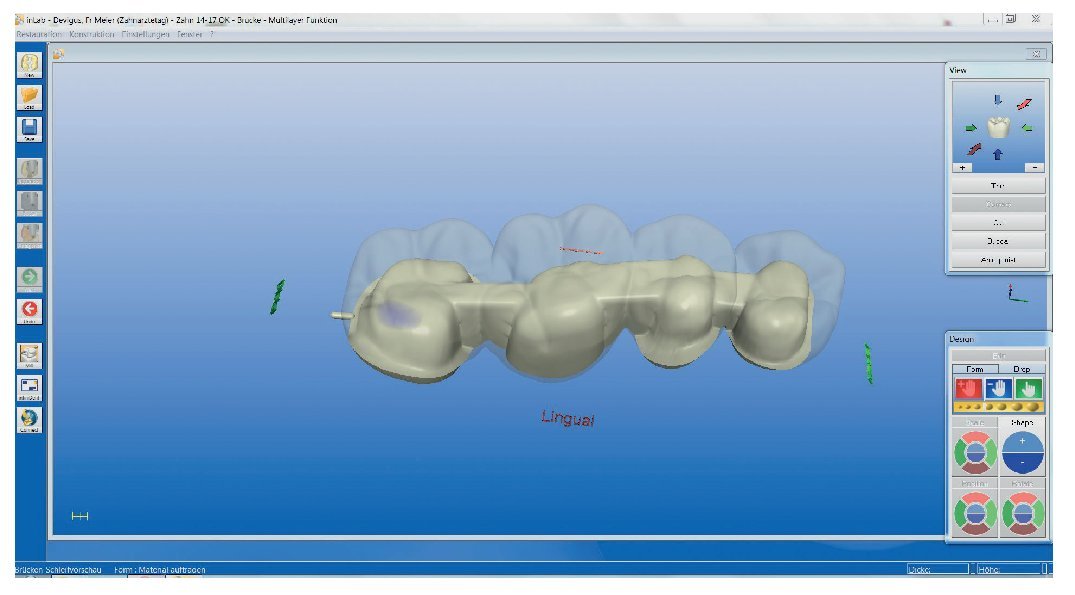

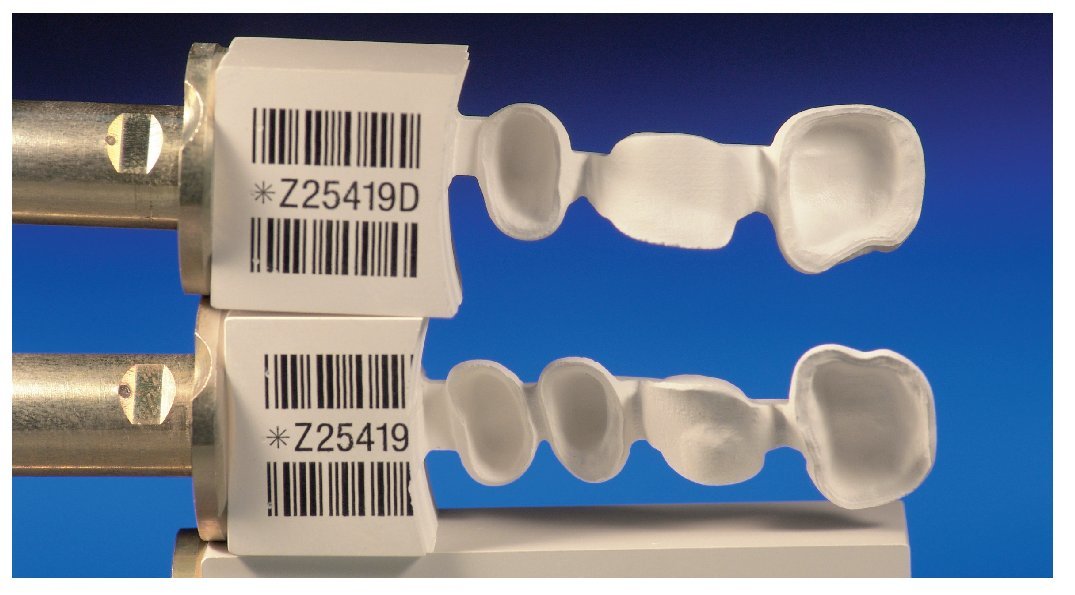

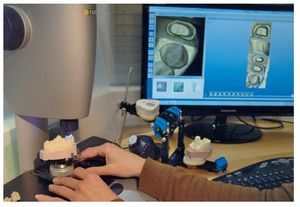

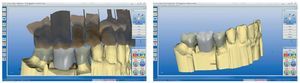

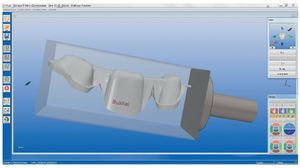

Sobre la base de preparaciones de dientes escaneadas y de la situación del maxilar opuesto puede elaborarse un diseño tridimensional de la restauración dental (figs. 2 a 6). El software crea automáticamente, a partir de los diseños de puente configurados anatómicamente (contorno completo), una configuración de estructura de puente para el alojamiento posterior de la parte de recubrimiento (figs. 7 y 8). En el proceso no se crean zonas retentivas en el puente. La forma de las estructuras se corresponde más bien con la de una corona telescópica primaria o una construcción de barra. El software calcula automáticamente, mediante partición de archivos, los conjuntos de datos individuales para la estructura y el revestimiento (figs. 9 y 10). Mediante la unidad fresadora CEREC/inLab MC XL (Sirona, Bensheim, Alemania) se fresan sucesivamente ambas piezas de cerámica. La estructura de puente se fresa en estado parcialmente sinterizado en una forma sobredimensionada (figs. 11 y 12). La contracción de sinterización se encarga entonces de la adaptación a las dimensiones correctas y del ajuste adecuado sobre los muñones del modelo.

Fig. 2. El escaneo de los modelos y de una superficie masticatoria provisional sobre la base de un registro intraoclusal de silicona. La superficie de silicona se confecciona en el articulador como superficie masticatoria de bloque conforme a las curvas de compensación sagital y transversal. Para ello se moldean las superficies masticatorias presionando con los dedos hasta obtener una forma basta y se coloca la silicona sobre el modelo.

Figs. 3 y 4. El diseño del puente del maxilar superior tomando como referencia la superficie de silicona provisional. La superficie de silicona sirve aquí como espaciador en este maxilar para el puente que todavía se debe confeccionar. No obstante, proporciona los suficientes puntos de referencia para un buen diseño del puente sobre el modelo de diseño.

Figs. 5 y 6. A continuación se toma el puente del maxilar superior como mordida antagonista para el maxilar inferior, y de este modo se obtiene un encaje perfecto.

Figs. 7 y 8. A partir de los diseños de puente anatómicos, el software genera automáticamente la configuración de la estructura del puente mediante una reducción. En este proceso no se crean zonas retentivas. La forma de estas estructuras se corresponde más bien con la de una corona telescópica primaria o una construcción de barra.

Fig. 9. Una función de «cut-back» automática reduce en un paso subsiguiente la restauración totalmente anatómica virtual en la cuantía equivalente a la cerámica de recubrimiento posterior.

Fig. 10. El área del recubrimiento así creada desde la estructura hasta el diseño del puente totalmente anatómico se representa como flecha de recubrimiento y también puede fresarse sin necesidad de más mecanizado a partir del bloque TriLuxe-forte correspondiente.

Fig. 11. Estructura de recubrimiento fresada.

Fig. 12. Subestructura fresada.

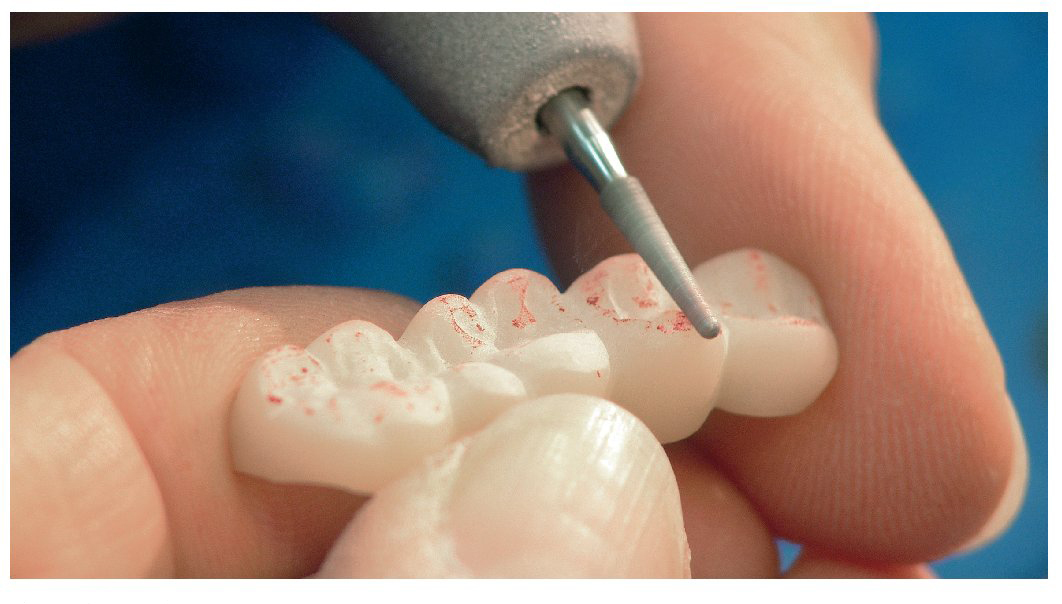

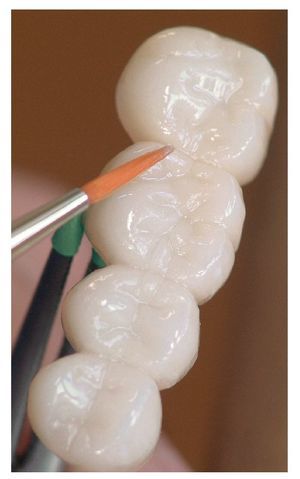

Una vez que se ha fresado la estructura de recubrimiento morfológica (= estructura secundaria) a partir de los bloques VITABLOCS TriLuxe forte, puede continuarse configurando la superficie empleando instrumentos diamantados rotatorios. Si fuera preciso, también es posible la individualización (técnica de estratificación) mediante la cerámica de recubrimiento VITA VM 9 (Vita). Para ello se utiliza la estructura de recubrimiento como una estructura normal, y se corrige libremente en cuanto la forma y el color mediante estratificación. Sin estructuras de pasta de cocción u otras subestructuras pirorresistentes que mantienen la forma, las estructuras pueden colocarse simplemente sobre un soporte de cocción y cocerse; asimismo, las caracterizaciones de la superficie (técnica de maquillaje) pueden llevarse a cabo mediante los maquillajes VITA AKZENT o VITA SHADING PASTE.

El horno de sinterización de alta velocidad

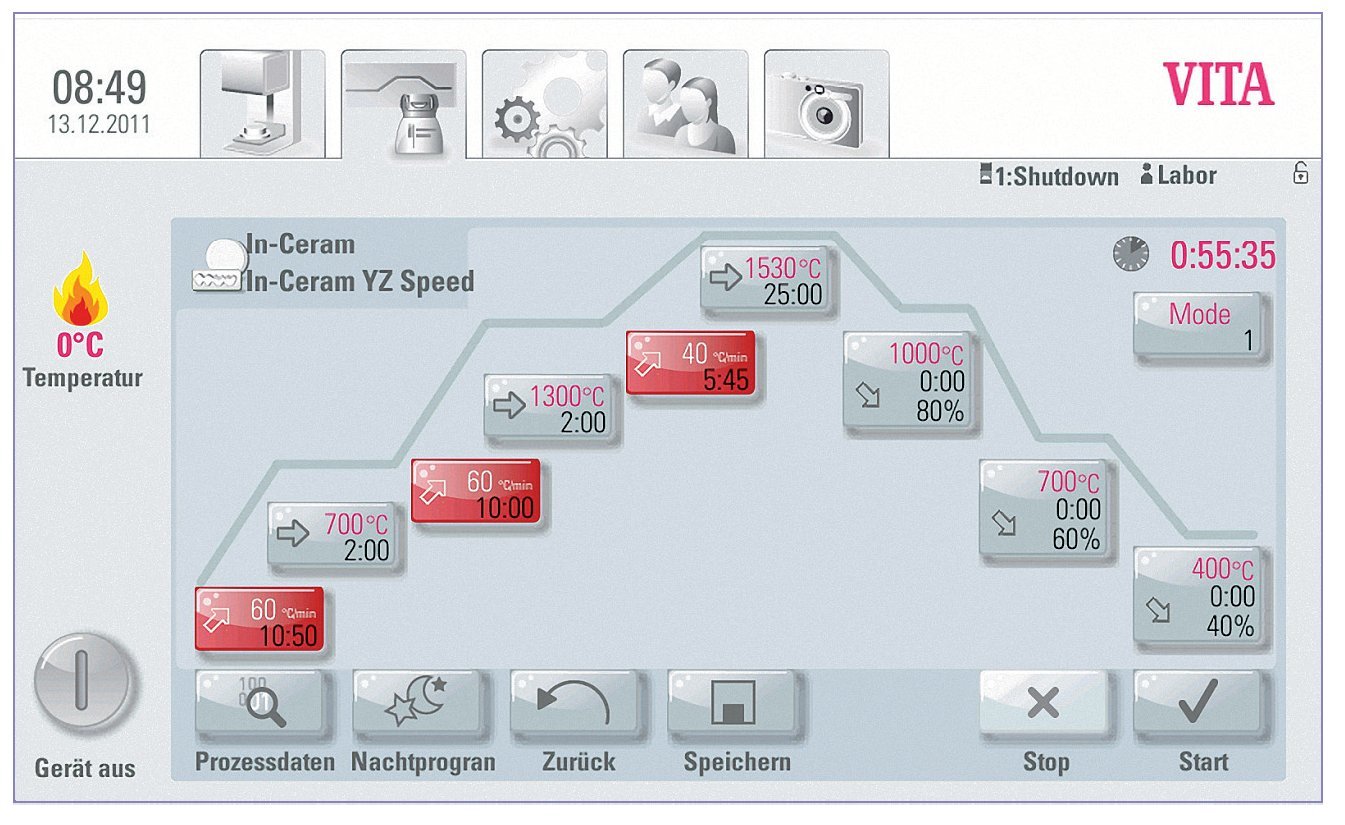

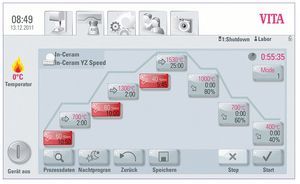

En el caso clínico aquí presentado, el autor probó el nuevo horno de sinterización ZYRCOMAT 6000 MS (Vita) (fig. 13). En la práctica, la sinterización de alta velocidad del puente de cuatro piezas, respetuosa con el material y posible para estructuras de puente de una a nueve piezas, tuvo lugar realmente en un tiempo récord de 80 min, tal como promete el fabricante, con una temperatura de enfriamiento controlada a 400 ºC. El enfriamiento gradual controlado por sensores permite al material enfriarse de forma respetuosa y sin tensiones en 25 min (fig. 14). Esta tecnología de enfriamiento constituye la verdadera clave del récord mundial de 80 min.

Fig. 13. El ZYRCOMAT 6000 MS acorta a 80 min el proceso de sinterización.

Fig. 14. El gráfico muestra el ciclo de cocción y el proceso de ejecución del programa.

Hasta donde llega el conocimiento del autor, esto lo convierte en el horno de sinterización de alta velocidad más rápido de su clase en la actualidad. Está indicado para la sinterización de todos los materiales de estructura de cerámica dental basados en las cerámicas de óxido (ZrO2 y Al2O3).

Otro aspecto positivo es que el aparato es comparativamente pequeño y silencioso. El manejo es sencillo, los elementos calefactores son de disiliciuro de molibdeno y están especialmente diseñados para la sinterización de alta velocidad.

La ventaja para el protésico dental reside en el hecho de que ya no tiene que interrumpir su proceso de producción, sino que está en disposición de ejecutar tantos ciclos de sinterización al día como desee y paralelamente llevar ya a cabo otros pasos de trabajo. En combinación con la VITA Rapid Layer Technology (RTL), de este modo puede confeccionar una restauración protésica en un solo día y ofrecer así el servicio «sonrisa en un día». A su vez obtiene así una ventaja competitiva y puede ofrecer al odontólogo un servicio adicional para el paciente.

El nuevo ZYRCOMAT 6000 MS puede sinterizar todos los materiales de estructura de cerámica dental de ZrO2 y Al2O3. Mediante el programa «Universal In-Ceram» pueden ajustarse individualmente los parámetros conforme a las especificaciones de procesamiento del material concreto.

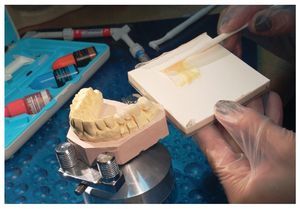

Unión de las piezas

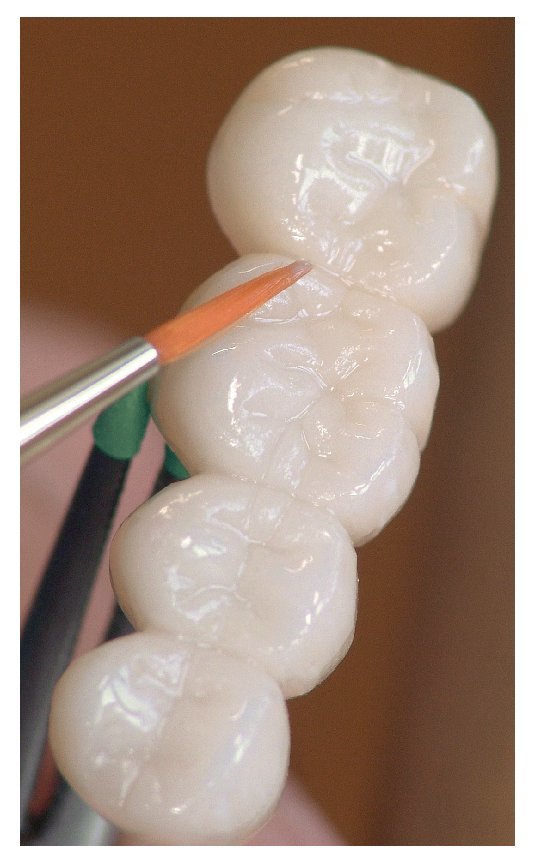

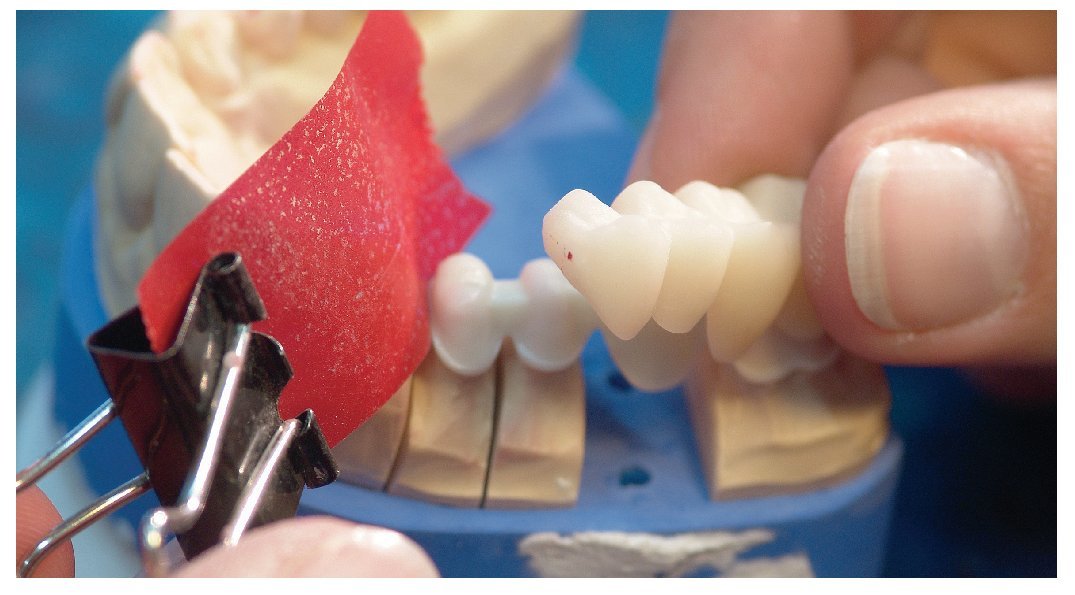

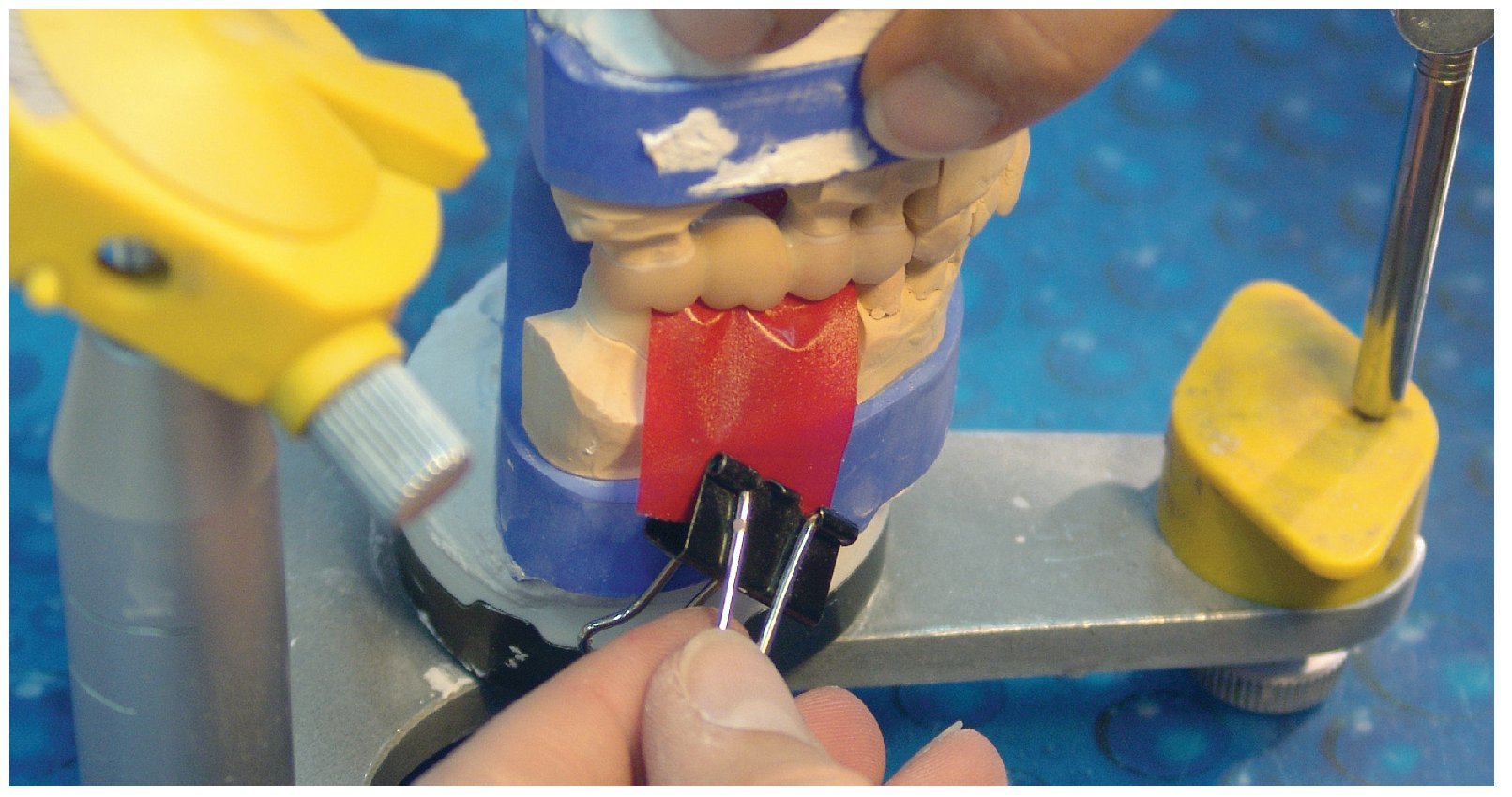

El autor lleva a cabo las caracterizaciones de la superficie (técnica de maquillaje) utilizando por ej. los maquillajes VITA AKZENT o VITA SHADING PASTE. Si fuera preciso, también es posible la individualización (técnica de estratificación) mediante VITA VM 9. Apenas existen límites para el diseño creativo. La adhesión de las piezas del puente mediante composite concluye el proceso de confección del puente (figs. 15 a 18).

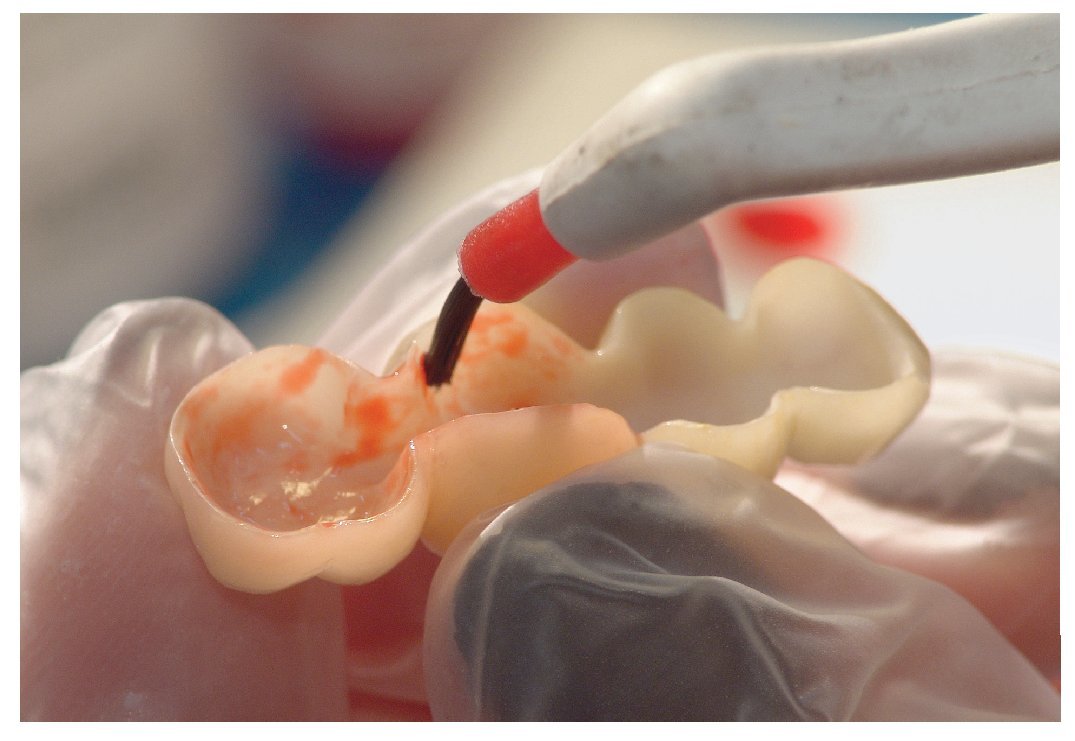

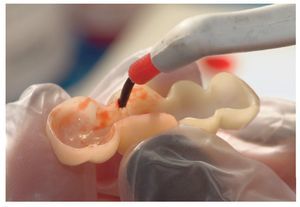

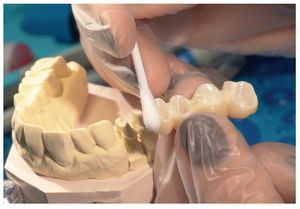

Fig. 15. El repaso manual de las superficies masticatorias.

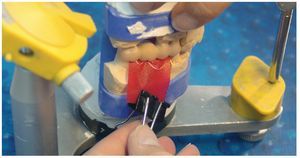

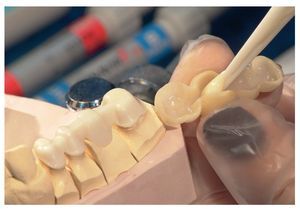

Fig. 16. El ajuste de precisión de la pieza de recubrimiento sobre la estructura.

Fig. 17. El maquillaje de la superficie y el glaseado de la parte de recubrimiento de cerámica de feldespato.

Fig. 18. El ajuste de la oclusión en el articulador.

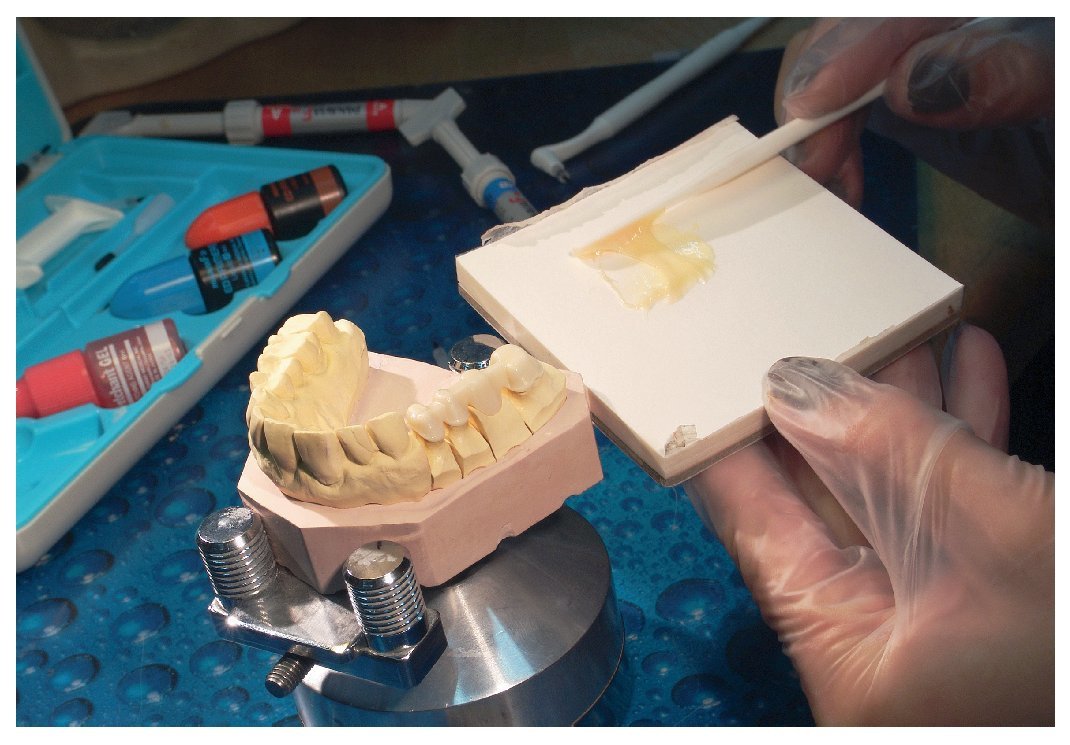

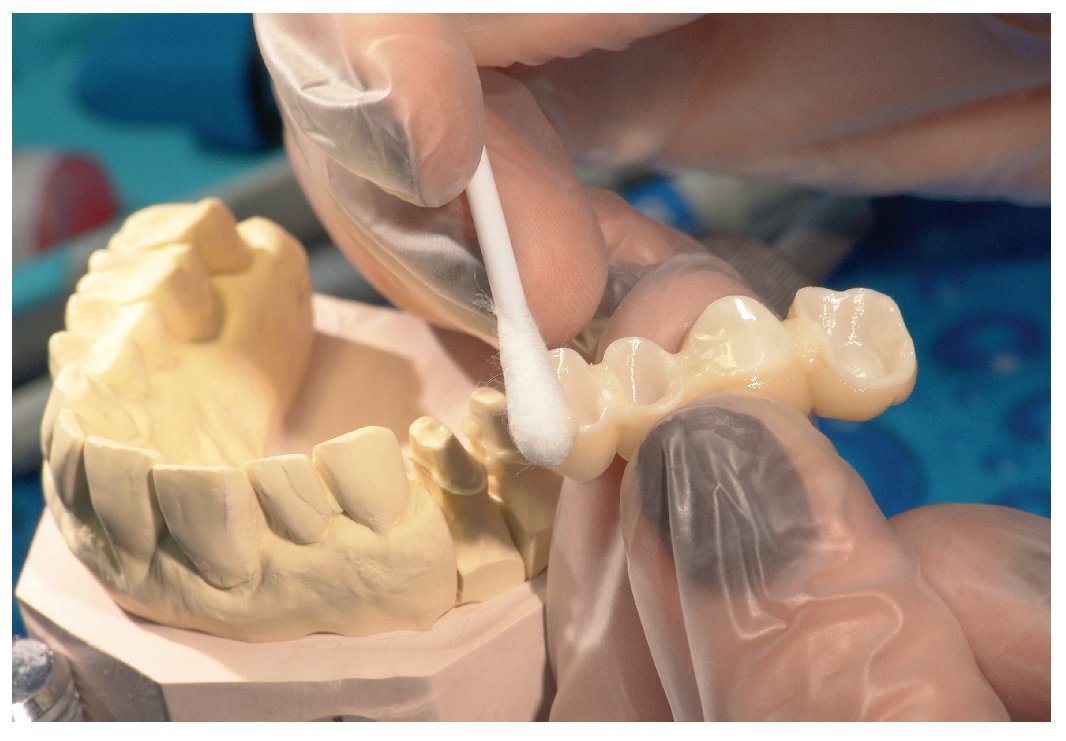

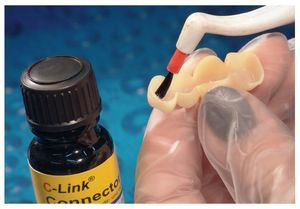

En el laboratorio del autor se aplica un concepto para la unión adhesiva de recubrimientos de cerámica de feldespato sin metal. En este proceso es irrelevante al material al que debe adherirse esta cerámica. Este concepto funciona en todo tipo de materiales, tales como metales, dióxido de aluminio y de zirconio, cerámicas vítreas y de feldespato. Para la adhesión deben preacondicionarse siempre ambas superficies a unir adhesivamente (figs. 19 y 20). En la Rapid Layer Technology debe obtenerse una unión adhesiva entre la estructura de recubrimiento de cerámica de silicato y la subestructura de cerámica de óxido. Por regla general, el autor utiliza para la adhesión dos líneas de productos. Una para el acondicionamiento de la superficie, la otra como agente adhesivo. El producto C-Link (steco, Hamburgo, Alemania) es un acondicionador para todas las cerámicas.

Fig. 19. El acondicionamiento de las superficies internas de la pieza secundaria mediante gel de grabado ácido.

Fig. 20. El acondicionamiento de las superficies internas de la pieza secundaria mediante silano.

El grabado con gel de ácido fluorhídrico posibilita un aumento retentivo de la superficie de la cerámica de feldespato. El silano crea entonces un puente de silano hasta el silicio de la cerámica de feldespato. También es posible un sellado subsiguiente del recubrimiento sensible.

El sellado hace que los pasos de trabajo posteriores sean más seguros e independientes del tiempo.

En los materiales sin silicio (ALO3 o ZrO2) se omiten únicamente el grabado ácido y la silanización. En este caso, tras el chorreado de la superficie con óxido de aluminio se lleva a cabo el sellado sobre la superficie perfectamente limpia y seca de dióxido de zirconio utilizando el conector de C-Link.

Este recubrimiento de la superficie mediante la humectación completa y perfecta con el conector presenta así unos valores de adhesión superiores. El conector se une a todos los composites de fijación convencionales mediante una copolimerización perfecta. Como adhesivo, el autor utiliza Panavia F 2.0 (Kuraray, Frankfurt/Main, Alemania) (figs. 21 a 26). El adhesivo es un composite de fijación de fraguado dual que ha acreditado excelentes resultados precisamente en combinaciones de materiales con dióxido de zirconio. Tanto este material como el composite de fijación autoadhesivo RelyX Unicem (3M Espe, Seefeld, Alemania) son recomendados por la empresa Vita.

Fig. 21. El mezclado del adhesivo bicomponente.

Fig. 22. Aplicación del adhesivo en al interior de la pieza secundaria.

Fig. 23. El posicionamiento de la pieza secundaria sobre la pieza de estructura primaria de cerámica de dióxido de zirconio.

Fig. 24. La eliminación del sobrante.

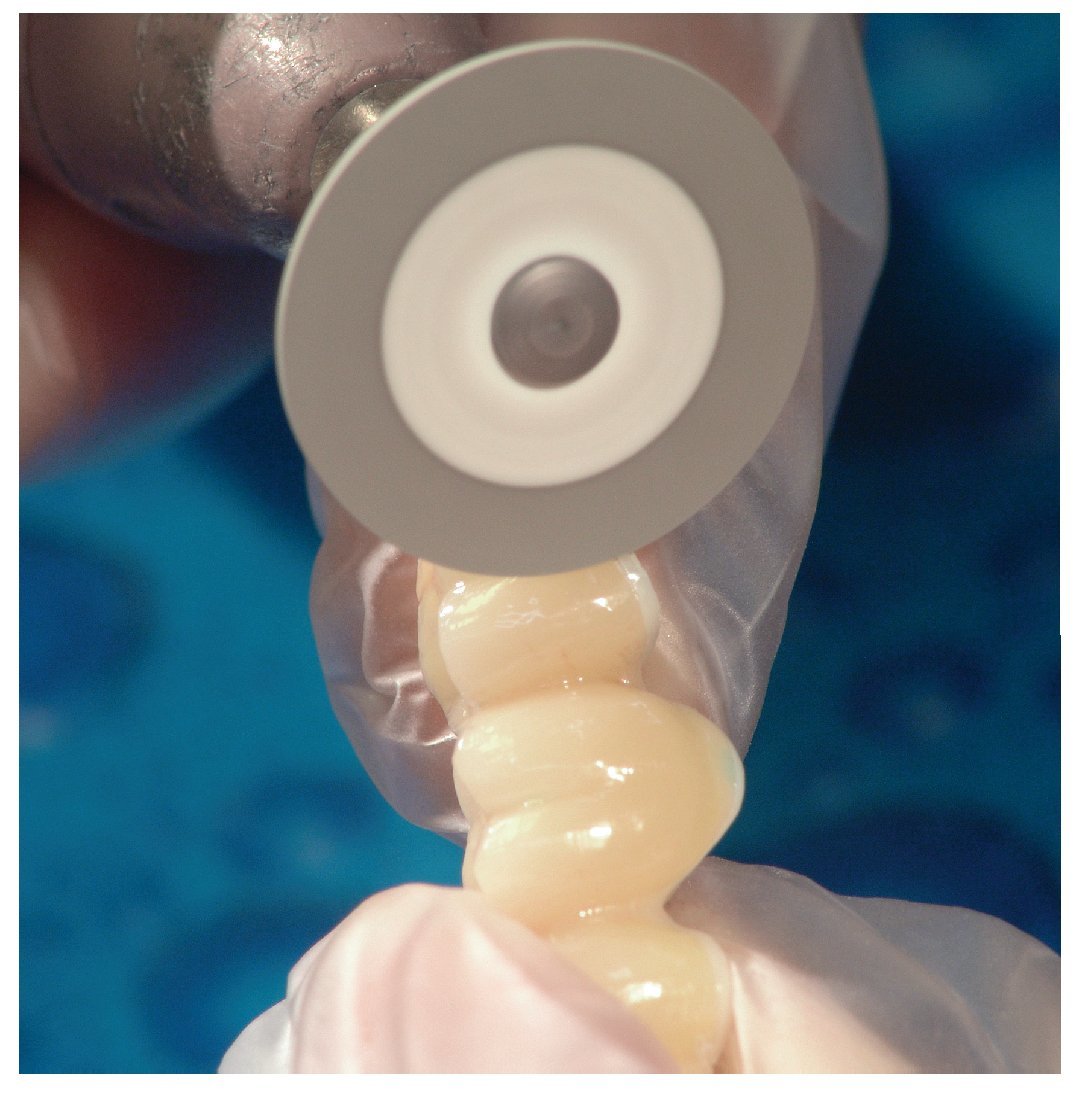

Fig. 25. La fotopolimerización del adhesivo de composite Panavia F 2.0.

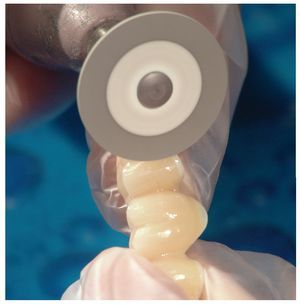

Fig. 26. El pulido final de las piezas unidas utilizando instrumentos rotatorios.

Conclusión

En virtud de los avances de la digitalización en la confección de estructuras de cerámica sin metal, el protésico dental está actualmente en disposición, por ejemplo, de diseñar no solo modelos y estructuras de forma asistida por ordenador mediante la denominada partición de archivos a partir del conjunto de datos del diseño del puente, sino al mismo tiempo fresar estructuras de recubrimiento multicromáticas a partir de bloques de cerámica multicapas mientras la estructura se encuentra todavía en el horno de sinterización. En cambio, el procedimiento habitual hasta ahora consistía en acumular las estructuras y llevar a cabo por la noche los ciclos de sinterización, los cuales a menudo requerían varias horas.

En este sentido, el nuevo Zyrcomat 6000 MS ofrece una alternativa que se traduce en un acortamiento significativo del tiempo de sinterización.

Durante el mecanizado de precisión y el diseño del puente se requiere la destreza «artesanal» del protésico dental, ya que es imprescindible una acción conjunta perfecta de la persona y la máquina para obtener el resultado final altamente estético deseado. Y es que una cosa está clara: todo producto resultante de la producción CAM debe ser repasado y procesado por especialistas cualificados. La combinación de confección CAD/CAM y el subsiguiente «pulido fino» a mano por Fertel especialista ha acreditado su eficacia.

Correspondencia

ZTM Andreas Hoffmann

Dentales Service Zentrum GmbH & Co. KG

Ludwig-Erhard-Str. 7 B

37434 Gieboldehausen, Alemania

Correo electrónico: info@1DSZ.de