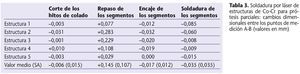

Introducción

En la confección de estructuras para prótesis parciales uno de los pasos de trabajo más delicados es el corte de los diferentes hitos de colado. En este proceso se liberan tensiones térmicas de alargamiento que producen las deformaciones en las estructuras. Este efecto provoca regularmente enfados y molestias tanto a los dentistas como a los protésicos. Los datos clínicos sobre deformaciones de otra índole demuestran que los puntos de contacto previstos (apoyos, anclajes y pequeños conectores) a menudo no suelen hacer contacto con los dientes. Esta situación perjudica la eficacia de algunos principios de construcción5,9. Independientemente de lo cuidadoso que sea el dentista a la hora de realizar la impresión definitiva o el protésico a la hora de duplicar el modelo maestro, las deformaciones no se pueden evitar. En estos casos a menudo la estructura final es inaceptable como prótesis dental. La mayoría de las veces las estructuras del maxilar inferior de la clase III se deforman: el objeto colado con forma de U se rompe hacia adentro en la dimensión superpuesta al arco cuando se cortan los hitos de colado.

Un estudio comparativo de carácter bidimensional sobre los tres sistemas básicos de aleaciones para la confección de estructuras puso de manifiesto que la aleación utilizada influye en la intensidad de la deformación del objeto8. Resultó evidente que el responsable de las diferencias que se determinaron era en primer lugar la temperatura de colado. Con cromo-cobalto (Co-Cr) se midieron deformaciones mayores que con cromo-níquel (Ni-Cr) o aleaciones con alto contenido en oro del tipo IV. Aparte de la temperatura de colado, en los trabajos convencionales que se realizan en el laboratorio dental no se pueden efectuar demasiados cambios para mejorar la precisión de los objetos colados. Está claro que deben seguirse las especificaciones del fabricante para cada paso de trabajo.

A lo largo de los años se han presentado propuestas diversas acerca de cómo se podría cambiar la forma de las construcciones de prótesis parciales extraíbles con el fin de obtener estructuras más precisas3,11. Actualmente, ninguna de esas técnicas tiene un reconocimiento generalizado y no se trata de romper con las aplicaciones rutinarias. En principio, las estructuras de precisión insuficiente se pueden segmentar y soldar sin reducir significativamente la resistencia a la tracción de la aleación de colado2. Para definir con más precisión esta técnica de soldadura se le podría denominar soldadura fuerte de resistencia. Por desgracia, este tipo de soldadura no es una ciencia, sino un arte que sólo protésicos con talento y experiencia dominan de la forma adecuada. Los sistemas láser disponibles recientemente (Nd:YAG y CO2) han dejado obsoletas a la mayoría de las formas de soldadura anteriores. A día de hoy, estos trabajos se realizan con la técnica de soldadura por láser. Los sistemas láser para soldadura por conducción de calor o la soldadura por puntos se emplean a menudo en los sectores industriales más diversos. La soldadura por puntos es adecuada para el laboratorio dental. Según Duley4, en lo referente a la resistencia y a la precisión de estas uniones soldadas, lo relevante es la profundidad de penetración del láser, la superficie de fusión y la calidad de la unión (es decir, la densidad de contacto) entre los componentes soldados.

Los modernos sistemas láser dentales ofrecen, según se ha demostrado, uniones soldadas de alta precisión y resistencia1,7,10. Actualmente se popularizan para efectuar construcciones implantosoportadas. Sin embargo, con la soldadura por láser también debe trabajarse con precisión y de manera consecuente; la habilidad individual parece menos determinante que con la soldadura indirecta.

Edgewood Dental Laboratory es un laboratorio dental comercial que colabora estrechamente desde hace 30 años con la clínica dental de la Universidad de Washington. Desde 1998 el laboratorio utiliza el sistema láser Alpha ALC30 (Alpha Laser GmbH, Puchheim, Alemania). Con este sistema se realizan trabajos de reparación internos, pero también estructuras enviadas por dentistas que poseen diferentes tipos de conectores. Entre enero de 2003 y diciembre de 2005 se realizó una media de 860 reparaciones por año, lo que significa cuatro reparaciones por día laborable. Los trabajos de reparación realizados se pueden dividir de la siguiente manera: anclajes/soportes rotos, refuerzo de las retenciones para alojar dientes nuevos, conectores rotos o deformados y relaciones inaceptables de dientes con armazones. La técnica láser se revela ventajosa frente a la técnica de soldadura indirecta (soldadura con llama o soldadura por resistencia) incluso en la fijación de componentes de conectores a estructuras. El laboratorio realiza al mes entre 8 y 10 de esos componentes para prótesis parciales.

Los objetos colados para puentes se suelen colar en segmentos cortos. Se protegen intraoralmente y a continuación se sueldan antes y después con material de aporte para aleaciones metalocerámicas. Las construcciones de oro macizo se sueldan fácilmente con soldadura de oro y con el soplete de gas y aire a modo de fuente térmica. Al contrario de lo que ocurre con la técnica de soldadura tradicional mediante soldadura de oro, los componentes a fundir tienen que superponerse uno sobre otro con la soldadura por láser. Si no se realiza esta superposición, se desaconseja emplear la técnica láser. Para las pequeñas ranuras entre los cortes se obtiene el contacto necesario al aplicar un material de relleno (Biogenic 500, Co-Cr Wire, Biogenics, Napa, California, EE. UU.). Sin embargo, la unión soldada resultará menos fiable que si existe un contacto directo entre los componentes. Por lo visto, para confeccionar estructuras de prótesis parciales, las aleaciones de Co-Cr se pueden soldar con fiabilidad, precisión y de acuerdo con las exigencias prácticas empleando la técnica láser. Si se confirmara esta sensación habría buenas perspectivas (al menos parcialmente) de solucionar uno de los grandes problemas de la odontología protésica.

Uno de los objetivos del presente estudio 3D era proporcionar una descripción práctica de la problemática existente. Para ello se debía valorar el nivel de las deformaciones que se producen en estructuras sencillas de maxilar inferior de la clase III al cortar los hitos de colado y al repasar el objeto colado sobre el modelo maestro. El segundo objetivo del estudio trató la cuestión acerca de cuál es el grado de precisión (de cara a una mejor adaptación de las estructuras a los dientes de apoyo) que ofrecen los materiales y los métodos convencionales para soldar por láser aleaciones dentales de Co-Cr. Los resultados del estudio se limitan básicamente a los materiales y a los métodos utilizados. Sin embargo, se puede partir de la premisa de que también se encuentran relaciones defectuosas de dientes con estructuras en todos los demás sistemas y construcciones.

Materiales y métodos

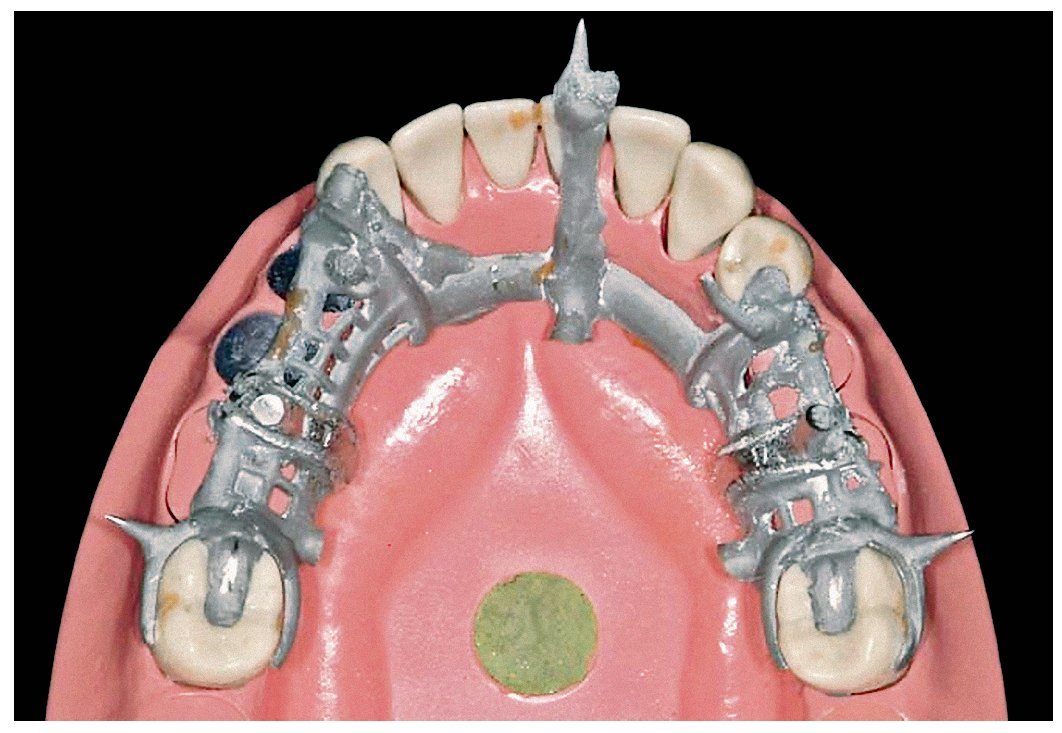

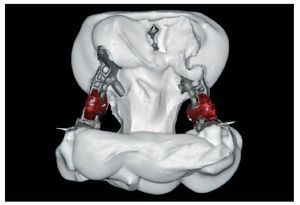

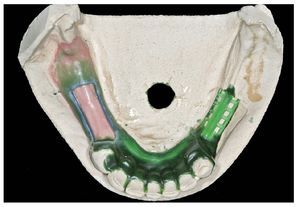

Para representar un arco maxilar convencional de la clase III se coló un modelo análogo en resina. Después de bloquear y duplicar con Nobiloid (Nobilium, Nueva York, EE. UU.), se coló un modelo piloto con material de recubrimiento termorresistente (Multivest High Heat Investment, Dentsply, Constanza, Alemania). El recubrimiento se trabajó siguiendo las indicaciones del fabricante. Sobre el modelo piloto se enceró de la manera convencional. Sin embargo, al contrario de lo que preceptúa el procedimiento convencional, se incorporó en la zona reticulada una «plataforma de soldadura» por cada zona de dientes posteriores. Ambas plataformas estaban separadas de los dientes de apoyo a una distancia similar. Además, se marcaron tres puntos de medición en la estructura (fig. 1).

Fig. 1. Estructura encerada con tres puntos de medición (a, b, c). El apuntalamiento en la zona del punto b sólo es una aplicación aleatoria de la barra lingual en la línea media. Ésta debe reducir la posibilidad de que la deformación potencial cambie. Las plataformas de soldadura se han colocado aleatoriamente en el centro de las estructuras reticulares.

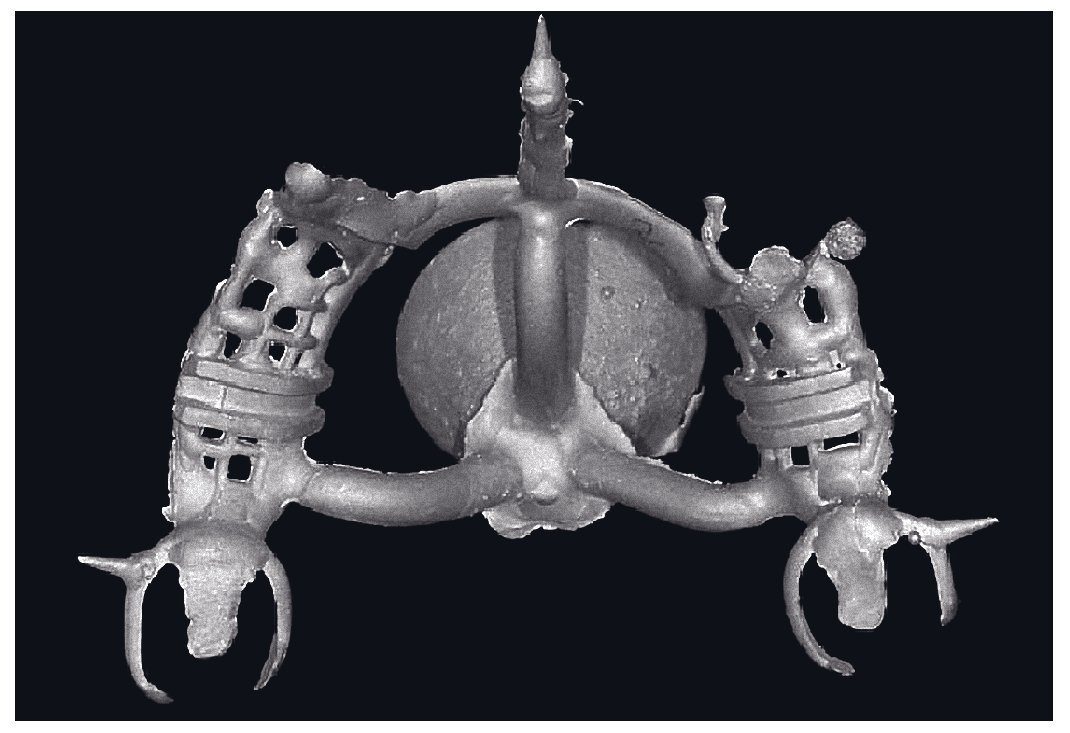

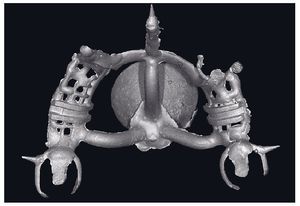

Para el modelado de la cera se colocaron los hitos de colado como es habitual, se coció según las especificaciones del fabricante (980 ºC) y se coló en una máquina de colado por inducción (Austenal Electromatic, Austenal/Dentsply) a 1.560 ºC. Después, se retiró de la forma habitual y se arenó para su limpieza (fig. 2).

Fig. 2. Estructura colada y desmuflada sin abrasión electrolítica.

El colado piloto se realizó para valorar los pasos de trabajo de los objetos colados previstos y para determinar los rangos de variación al medir los objetos de estudio.

Se prestó atención a los puntos precisos para medir con el Nikon Measurescope (Nippon, Kogaka, Japón). Con la rectificación se afinaron los tres puntos de medición (a, b, c) en el modelo. El Measurescope es un aparato óptico de medición de alta calidad con sistema de mando eléctrico. El objeto a medir se coloca sobre la mesa móvil debajo del microscopio. Una fuente de luz controlable sirve para iluminar el objeto. En el microscopio aparece una cruz guía (eje «x» y eje «y»). Con las precisas ruedas de ajuste se puede mover la mesa y colocar la cruz en el punto de partida de la medición. El contador eléctrico se pone a cero para ambos ejes. Después, la cruz guía se desplaza en el punto de destino de la medición moviendo la mesa del objeto con las ruedas de ajuste. La distancia se puede leer a través de la distancia recorrida por ambos ejes («x» e «y») con una precisión de 0,001 mm. Un dispositivo óptico con un contador por separado (montado sobre la mesa del objeto) mide los cambios a lo largo del eje «z». El ajuste de la precisión del dispositivo sobre el objeto se realiza con una rueda de ajuste precisa situada debajo de la cruz guía. El contador registra a continuación la distancia recorrida. Las distancias determinadas en los tres planos se pasan a un tramo lineal mediante dos sencillas fórmulas aritméticas (a2 + b2 = c2). Como los puntos de medición no se pueden afinar a 1 mm exacto, el usuario estableció una marca de referencia de la imagen bajo la cruz guía, de modo que era posible reponer con precisión el punto de cada medición. Todas las mediciones fueron realizadas por la misma persona.

Para confeccionar una base de medida para el modelo de yeso, con un paralelómetro se llevaron los tres puntos de medición lo más cerca posible a un plano horizontal individual. Esta base debía reducir el error de medición a lo largo del eje «z», pues resulta de lo más difícil crear un procedimiento estándar en ese plano. Esta base sólo presentaba contacto con el objeto colado en la zona de los dientes anteriores (fig. 3).

Fig. 3. Plataforma de medición para nivelar los puntos «a», «b» y «c».

Las mediciones se realizaron en los tres planos (eje «x», «y» y «z»). Se midieron las distancias a-b, b-c y a-c. Los resultados se redondearon al siguiente valor de micra correspondiente y se registraron con el Nikon Measurescope. Para que el objeto no se desplazara durante los movimientos, todas las mediciones se realizaron una segunda vez. A continuación, se cortaron los hitos de colado. Para ello se utilizó un disco de corte en la pieza de mano de alta velocidad. Después de reponer el objeto colado sobre su plataforma individual se volvieron a medir los puntos y se determinaron las diferencias con respecto a la primera medición en los tres planos (¿x, ¿y, ¿z).

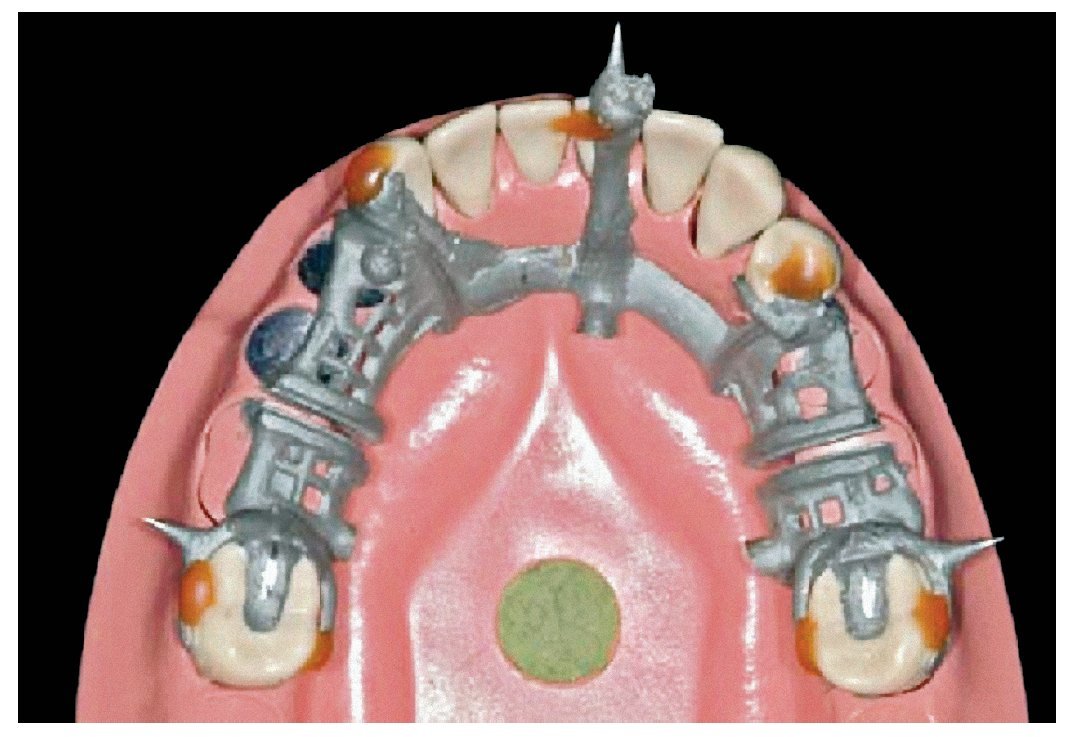

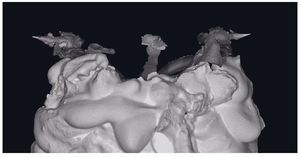

A continuación, las plataformas de soldadura segmentaron el objeto colado por el centro de los márgenes laterales desdentados. Los dos cortes se rebajaron hacia el lado oclusal del objeto colado para garantizar que posteriormente los contactos de cera utilizados se puedan sacar nuevamente de la estructura segmentada. A continuación, se repasaron los tres segmentos en el modelo análogo empleando un aumento cuádruple (fig. 4). Para ello se emplearon métodos clínicos estándar (Fitchecker II, GC Europe, Leuven; Accufilm, Parkell, Nueva York, EE. UU.).

Fig. 4. Estado después de la segmentación del objeto colado en las plataformas de soldadura y después de repasar sobre el modelo maestro. Las superficies de separación están biseladas ligeramente para la extracción de los contactos de cera.

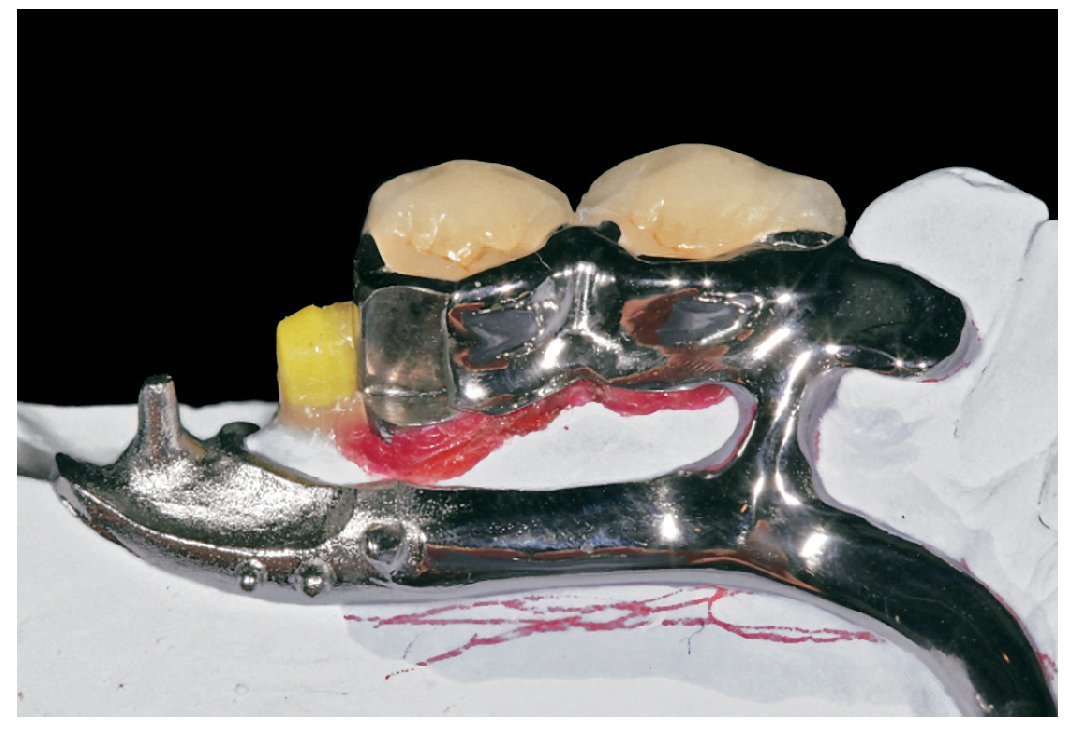

Al alcanzar una adaptación clínicamente aceptable se fijaron y se volvieron a medir los segmentos al modelo análogo empleando cera adhesiva (el modelo maestro está hecho de resina). Después de encajar con GC Pattern Resin (GC), se retiraron los segmentos del modelo análogo y se volvieron a medir. A continuación, se coló un modelo para soldadura teniendo como referente el objeto colado. Éste ofreció acceso por ambos lados a las superficies de soldadura, a diferencia de un modelo de reparación estándar. Las costuras soldadas se pudieron realizar alternándose por ambos lados para que no se formasen deformaciones propias de la soldadura (fig. 5).

Fig. 5. El modelo de colado para soldar. Aquí se juntan los segmentos. Las superficies de separación que deben unirse son accesibles por ambos lados. Después de ensamblar el modelo la resina de encaje se reblandece con una llama. De esta forma quedan libres las plataformas de soldadura.

Las ranuras provocadas por el disco de corte entre los tres segmentos del objeto colado se tuvieron que rellenar para efectuar la soldadura. La deformación de la estructura influye también en el tamaño de la ranura, la cual se redujo en gran medida debido a la segmentación. Se rellenó con cera de modelado (Magic Wax, Bego, Bremen, Alemania) hasta que los segmentos entraron en contacto por ambos lados. La cera dura se muestra aquí porque en la extracción se rompe antes que cambiar su forma.

En las estructuras de cera resultantes se colocaron los hitos de colado, se extrajeron de la estructura, se recubrieron y se colaron con la misma aleación de Co-Cr del objeto colado. El protésico encargado de la soldadura repasó a continuación la estructura reticular en la zona de las plataformas de soldadura.

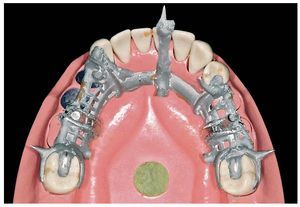

Soldadura por láser

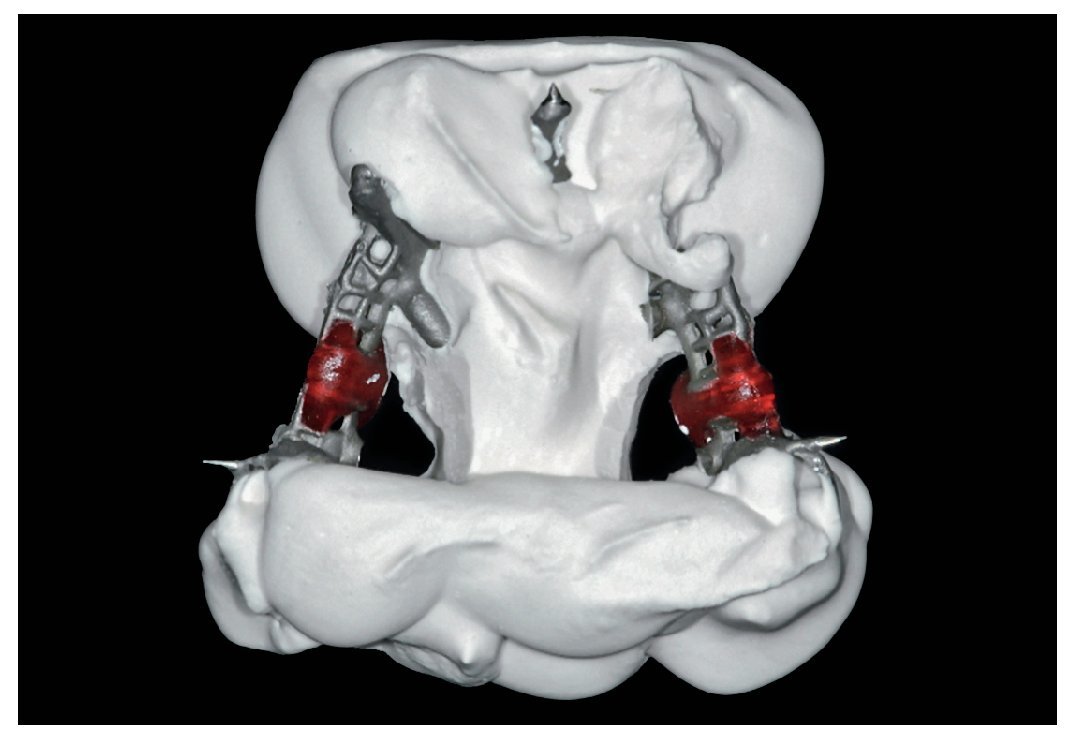

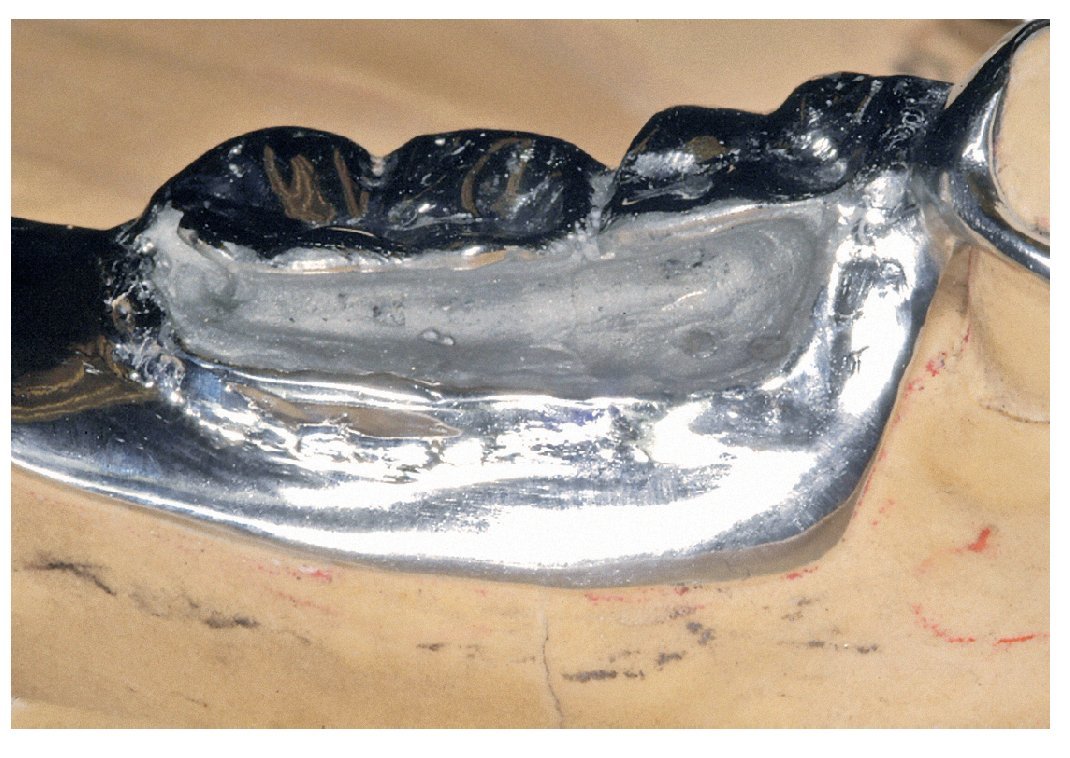

En el sistema láser ALC30 (Gramm USA, Virginia, EE. UU.), se seleccionaron los siguientes ajustes según las especificaciones del fabricante: tensión 273 V-, frecuencia de impulsos 3,0 Hz, ancho de la soldadura 0,8 mm y posteriormente (para alisar los puntos de unión) 1,5 mm. Estos valores corresponden a los ajustes estándar para soldar aleaciones de cobalto. Para otras aleaciones cambian las especificaciones del fabricante. La soldadura por láser se realizó siguiendo el procedimiento habitual: puntear en cuatro puntos

bien separados, después colocar de forma continua las costuras con una superposición de aproximadamente el 70% (fig. 6).

Fig. 6. Estado después de la soldadura por láser. El elemento de soldadura entrecruzado (todavía con el hito de colado unido) muestra la superficie de la costura soldada. Sin contar con que los contornos del elemento tienen que contactar con los dos segmentos del objeto colado, sus contornos son aleatorios. Los elementos conformados de igual manera pueden caerse al reparar los objetos colados o al añadir componentes.

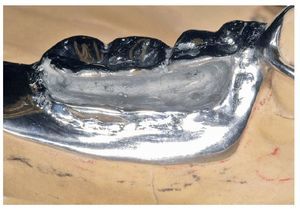

El punteo estabiliza los segmentos para la aplicación continua de las costuras. Sin una estabilización podría producirse una deformación. Finalmente, el producto terminado se devolvió a la universidad para que se le retirara el recubrimiento y para la medición definitiva (fig. 7).

Fig. 7. El objeto colado soldado por láser en el modelo análogo. Las superficies oclusales de apoyo sobre los molares muestran un buen ajuste.

Mediciones definitivas

A continuación, el objeto colado se separó del modelo de soldadura arenando con partículas de arenado y se volvió a colocar en la plataforma de medición del Nikon Measurescope. Aquí se volvieron a determinar nuevamente las distancias entre los tres puntos de medición (a-b, b-c, a-c).

Confeccionado de otros objetos

Una vez terminado el estudio piloto se confeccionaron cinco modelos de masa de recubrimiento teniendo como referente el primer modelo análogo. Los datos del modelo piloto no se valoraron, pues este objeto colado había pasado por varios cambios. De esta forma quedaron cinco ejemplares para el análisis. El siguiente procedimiento (encerado, colado, medición y soldadura) se realizó de la misma forma que el proceso con el modelo piloto.

Resultados

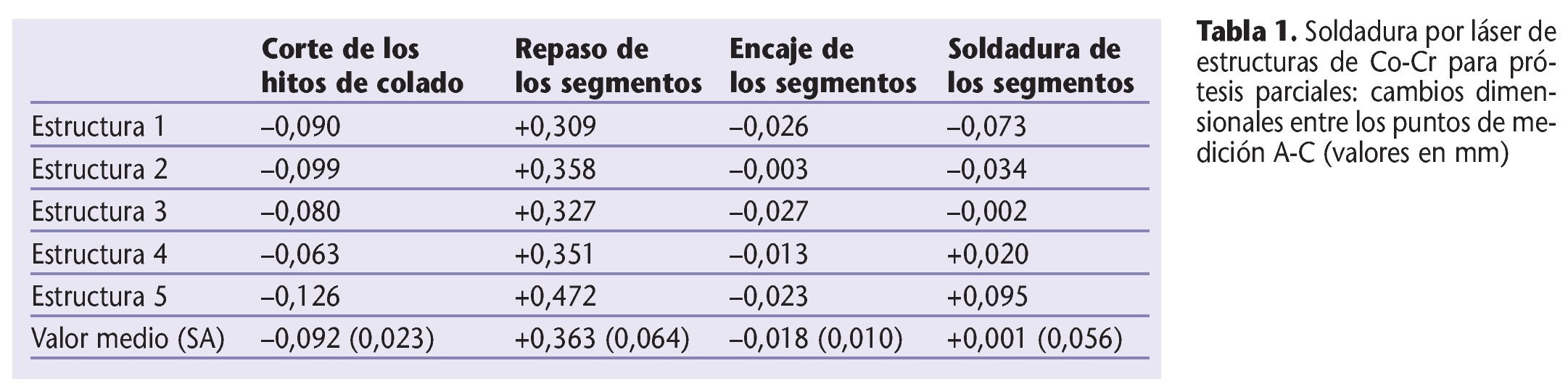

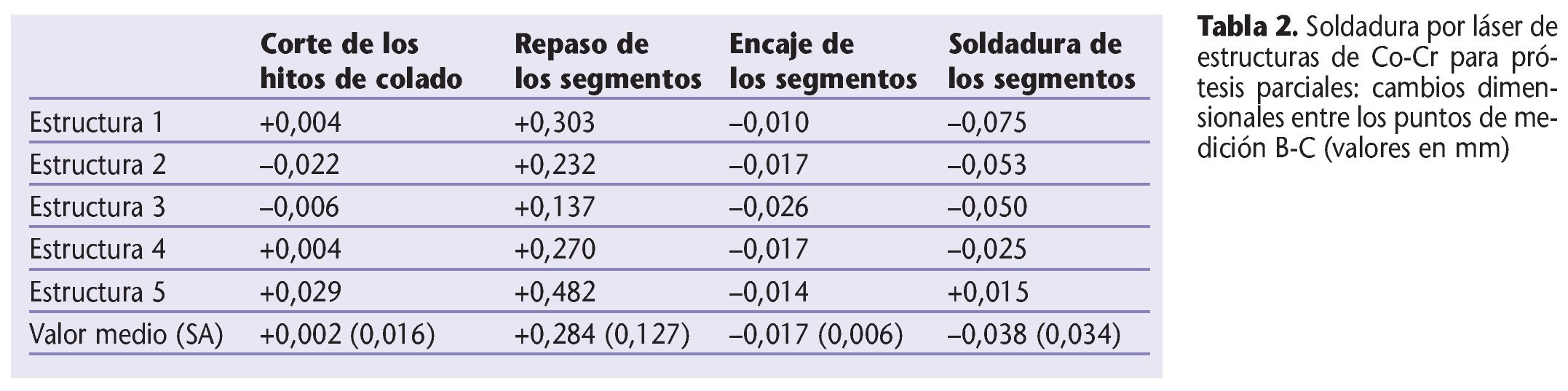

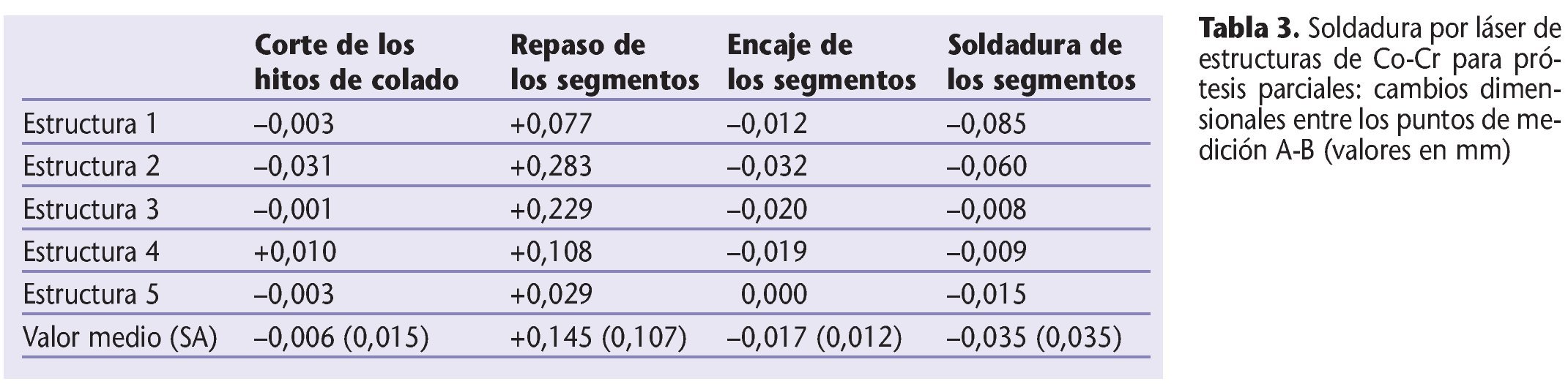

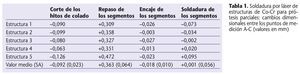

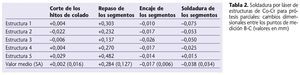

Los valores de medición registrados por el sistema Nikon en los planos «x», «y» y «z» se registraron por ordenador y se convirtieron a tramos lineales absolutos. Los resultados están resumidos en las tablas 1 a 3. Como indican los valores, las distancias se contrajeron durante el proceso de colado. La técnica de soldadura por láser mostró buenos valores de precisión en los objetos de este estudio.

Las divergencias al colocar los objetos y las de las lecturas de los valores por distintos examinadores se valoró realizando cinco mediciones en el mismo objeto sobre el plano a-c antes de cortar el hito de colado. El rango de valores fue de 0,003 mm; la desviación estándar, de 0,001 mm. Según el fabricante, la exactitud de medida es de 0,001 mm. Sin embargo, tuvieron que realizarse reducciones en la precisión, pues los puntos de medición (a, b, c) no se pueden afinar exactamente a 1 mm.

En total, se realizaron más de 60 mediciones. Los cambios dimensionales positivos y negativos en los tres planos (a-b, b-c, a-c) fueron muy constantes. Sólo siete valores se desviaron de su dirección con respecto a la mayoría (margen +0,095 hasta +0,005 mm). Al cortar los hitos de colado la pérdida dimensional en el plano a-c tuvo un promedio de unos -0,092 mm. Los valores en los planos a-b y b-c cambiaron mucho menos. Después de segmentar por ambos lados la estructura y de repasar los segmentos sobre el modelo maestro original, todos los valores aumentaron. Después del encaje de los segmentos con GC Pattern Resin, se registraron pérdidas dimensionales muy reducidas (de 0 a -0,032 mm). Después de la soldadura por láser, 12 de 15 mediciones mostraron una pérdida dimensional (de -0,002 a -0,085 mm). Tres mediciones divergentes arrojaron aumentos dimensionales (+0,020, +0,015 y +0,095 mm).

Discusión

Lo llamativo de estos resultados es el hecho de que el crecimiento dimensional después de repasar los segmentos (+0,363 mm en el plano a-c) sea tres veces la pérdida dimensional después de cortar el hito de colado (-0,092 mm). Esto significa que, junto a la contracción condicionada por el colado, son también importantes otros aspectos para la adaptación de estructuras de prótesis parciales. Las impresiones definitivas inexactas juegan un papel en los ajustes deficientes del proceso de fundición de la cera que son similares al desgaste de las superficies del modelo maestro durante el bloqueo, proporciones de mezcla incorrectas para confeccionar los modelos de masa de recubrimiento y las deformaciones durante el acabado. El presente estudio se ocupó únicamente del objeto colado ya terminado y de los cambios durante el procesamiento de la estructura de colado con sus deformaciones inherentes. El objetivo era obtener la mejor relación posible entre el diente y la estructura. Es obvio que la precisión del modelo maestro tiene una importancia determinante en la adaptación definitiva, pero en este estudio tuvo que relegarse a un segundo plano porque las mediciones intraorales no son posibles con el sistema Nikon. De manera similar ocurre con la precisión del material de duplicación y con la proporción de mezcla entre el recubrimiento y el agua. Estos factores tampoco han sido analizados en este estudio. Sin duda, todavía hay material para efectuar más investigaciones acerca de las deformaciones. El punto de medición «c» se evaluó de nuevo por separado al valorar el plano a-c del objeto colado 5. El resultado fue que el valor de medición de +0,095 mm podría atribuirse a un daño en dicho punto que antes de enviarlo al laboratorio dental para la soldadura por láser no existía todavía. A pesar de las desviaciones estándar tendencialmente grandes, las deformaciones medidas (exceptuando los segmentos repasados) resultaron más pequeñas de lo que se observan clínicamente. Los pasos de trabajo clínicos y propios del laboratorio que se realizaron (incluyendo la soldadura por láser) en estructuras de maxilar inferior con aleaciones de Co-Cr mostraron variaciones muy escasas. Esto significa que las reparaciones de tales objetos colados se pueden considerar como muy fiables. La aplicación práctica es otro tema. Al fin y al cabo el coste de la soldadura por láser y del objeto colado para cerrar la ranura del segmento es de casi el 60% de una nueva estructura. Esto puede parecer muy caro. Por otro lado, cualquier elaboración nueva de estructuras con mala adaptación entraña el riesgo de que se duplique la deformación original. En definitiva, de esta forma el dentista no habría hecho ningún progreso.

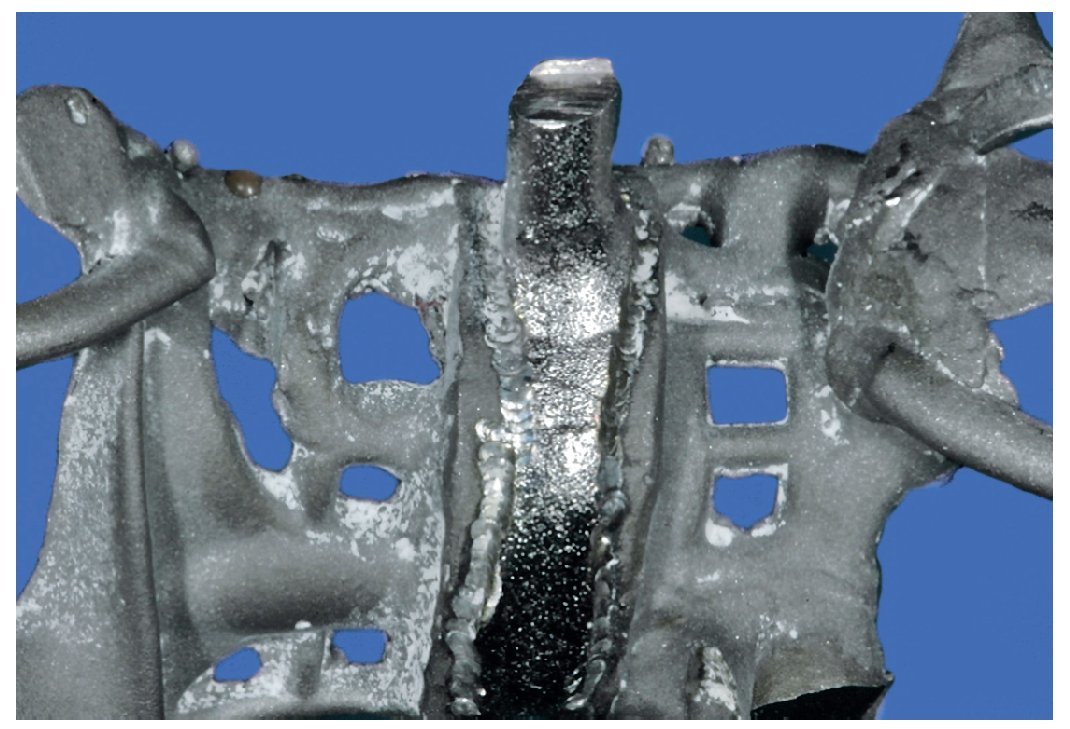

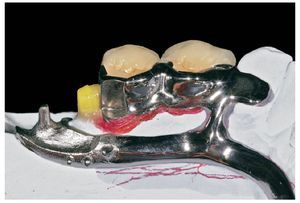

El siguiente paso lógico para conseguir objetos colados verdaderamente precisos sería que la técnica de soldadura por láser se aplique en la confección original de estructuras. Hasta ahora se había utilizado en un principio para dotar a las estructuras de componentes de conectores soldados6. La soldadura por láser tiene en este caso una gran ventaja, y es que se puede aproximar hasta 2 mm del borde de la cerámica sin que haya riesgo de fracturas (figs. 8 a 10).

Fig. 8. El primer colado para la prótesis parcial con conector elástico. Una carcasa de metal con cerámica recubierta para el conector se suelda por láser en la barra dentolingual y en la extensión distal de la barra conectora grande.

Fig. 9. La carcasa se encera sobre un modelo de masa de recubrimiento. Este modelo contiene los contornos del primer objeto colado.

Fig. 10. La soldadura láser terminada tras la aplicación de la cerámica y el encaje intraoral de la carcasa y la estructura con GC Pattern Resin.

La técnica de soldadura por láser parece razonable también para la confección de componentes básicos especiales para prótesis parciales, por ejemplo para soportes, elementos oclusales de metal o tornillos giratorios (figs. 11 a 13). Queda esperar si la mejor adaptación de las estructuras de prótesis parciales soldadas por láser justifica los costes de elaboración.

Fig. 11. Un puente de maxilar superior extruido. Para una prótesis parcial convencional ya no hay espacio suficiente. Además de las soluciones más radicales (intrusión quirúrgica del maxilar superior o nueva elaboración del puente tras un tratamiento endodóntico), es posible una base distal de extensión en metal en la que se pueda añadir oclusalmente mediante la técnica de soldadura por láser un segmento metálico recubierto. Esta solución puede ser también satisfactoria a largo plazo. La intervención quirúrgica sólo sería necesaria en caso de pérdida de la relación tejido-base.

Fig. 12. Un modelo encerado de masa de revestimiento con borde aumentado de la zona soldada por láser. En otras zonas de dientes posteriores hubo suficiente espacio intermaxilar. Aquí se utilizó una estructura reticular convencional.

Fig. 13. La soldadura por láser final del segmento metálico oclusal. Dicho segmento está recubierto con composite.

El dentista y el protésico hace tiempo que están buscando un método preciso y fiable con el que unir los componentes de las estructuras en prótesis parciales. Esta necesidad se da en las situaciones más diversas. Los resultados de este estudio confirman las experiencias de los protésicos y dentistas participantes. Si no se tienen en cuenta tres casos, las pérdidas dimensionales tras la extracción de los segmentos encajados y tras la soldadura de los segmentos se limitan a un rango de 0 a 0,085 mm. La soldadura por láser permite así las relaciones del diente con la estructura, la cual antes sólo se podía conseguir de forma casual. Se debe tener en cuenta que la técnica de soldadura por láser aumenta los estándares de la restauración en prótesis parciales. En este sentido, las estructuras necesarias se construyen y confeccionan en segmentos. Éstos se encajan en la boca del paciente y se sueldan extraoralmente.

Conclusión

En este estudio se han analizado estructuras de cromo-cobalto segmentadas para prótesis parciales. Los datos extraídos dentro del ámbito de dicho estudio manifiestan que, al encajar los segmentos y posteriormente soldar por láser, se pueden conseguir precisas relaciones del diente con la estructura.

Agradecimientos

Los autores agradecen a los antiguos estudiantes Dr. Yada Chaiyabutr y Dr. Thomas Junge por las ilustraciones clínicas.

Correspondencia

Dr. James S. Brudvid.

340 NW 53rd St., Seattle, Washington 98107, EE. UU.

Correo electrónico: brudvik@u.washington.edu

Dr. Seungbum Lee.

1815 S, 324th Pl Federal Way, Washington, EE. UU.

Steve N. Croshaw, CDT, Dave L. Reimers, CDT.

Edgewood Dental Laboratory, 8221 44th Ave, W Ste H. Mukilteo, Washington, EE. UU.