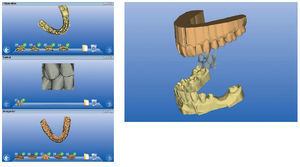

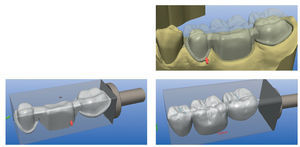

El proceso de trabajo digital = «Digital Workflow» (fig. 1)

Fig. 1. Visión de conjunto del flujo de trabajo digital con el sistema Sirona CEREC. El laboratorio protésico desempeña un papel esencial en este proceso.

Después de la introducción del flujo de trabajo completo en método digital por parte de 3M Espe, Seefeld, Alemania, con el sistema LAVA, ahora también la firma Sirona, Bensheim, Alemania, ofrece con el CEREC Connect-Portal la posibilidad de enviar en línea datos registrados intraoralmente al laboratorio protésico, donde tiene lugar la confección CAD/CAM de las estructuras y a continuación ahora resulta posible también el recubrimiento digital de la restauración mediante el uso de tecnologías recientemente desarrolladas11,12. Cabe diferenciar entre los denominados sistemas «inoffice» y «out-office». En los sistemas «inoffice», el registro de datos y la confección de la restauración tienen lugar directamente en la clínica odontológica, mientras que en los sist mas «outoffice», tras el registro intraoral de datos éstos se envían al laboratorio protésico o al centro de confección para su procesamiento posterior. El sistema CEREC ofrece ambas posibilidades2,6,7,10,12.

La toma de impresión digital (CAI = Computer Aided Impressioning)

En la clínica se registran mediante el sistema de registro CEREC AC los datos tridimensionales de la situación oral intraoral (figs. 2 y 3). El escáner intraoral consta de tres elementos:

Figs. 2 a 4. La unidad de captura intraoral CEREC AC trabaja sobre la base de la proyección de franjas de luz.

¿ pieza de mano

¿ pantalla

¿ unidad de procesamiento con teclado

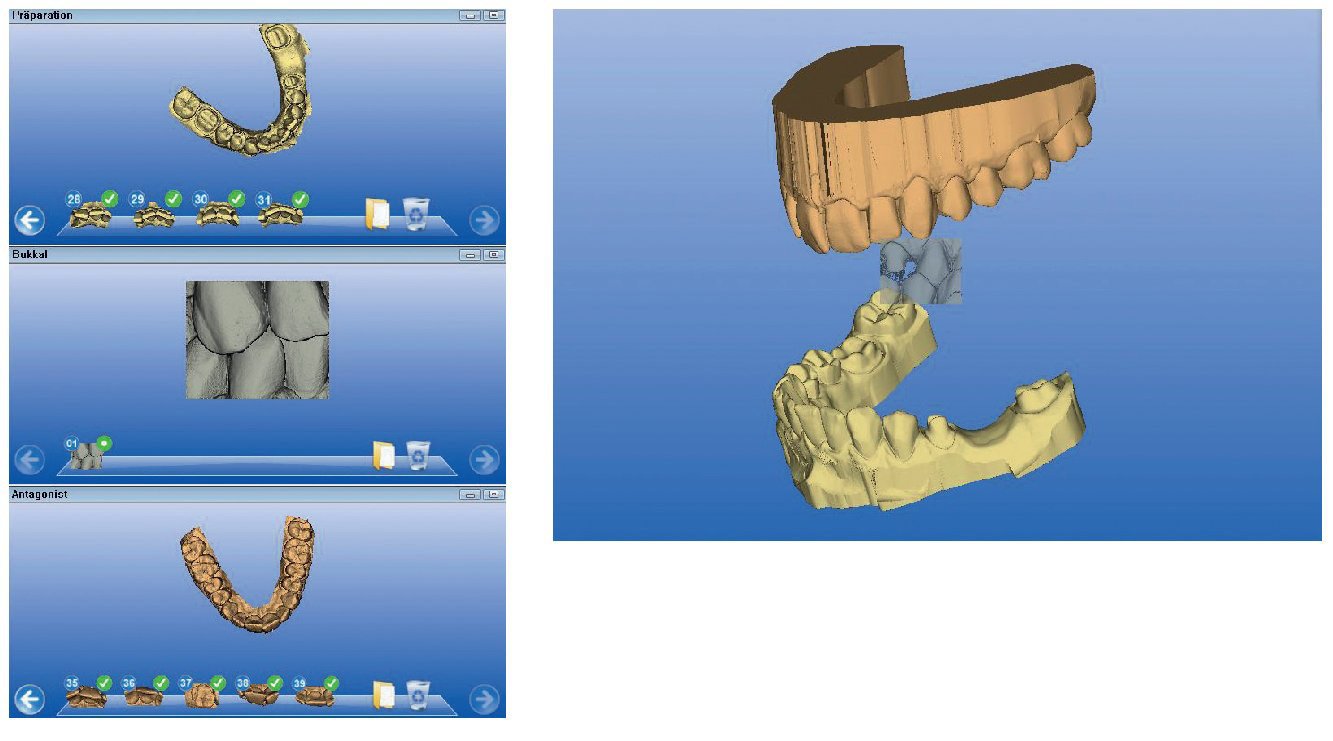

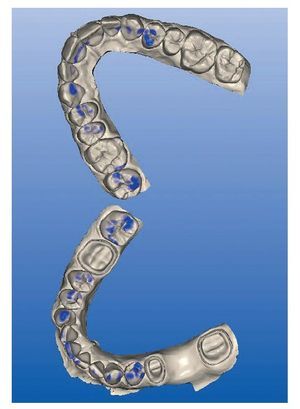

En este sistema, el principio de registro es el método de triangulación con proyección de franjas de luz2,13,14 (fig. 4). Se registran tanto los datos del maxilar preparado como los datos del maxilar opuesto. Para la determinación de la relación entre ambos maxilares se toma una imagen vestibular final en la posición de oclusión terminal (fig. 5). A partir de este escaneo vestibular, el software puede cotejar los conjuntos de datos de los maxilares superior e inferior (fig. 6). El software posibilita la visualización de la situación de contacto en esta posición de oclusión terminal y además ofrece la opción de optimizar virtualmente la situación de contacto (fig. 7), lo cual en última instancia equivaldría en los modelos analógicos al rectificado de los contactos prematuros. La toma de impresión digital se completa con la carga de los datos de escaneo a través de CEREC Connect a un ordenador central, desde el cual el laboratorio escogido puede descargar a continuación los datos (fig. 8).

Figs. 5 y 6. Los datos registrados de los maxilares superior e inferior pueden asignarse recíprocamente en el software por medio de una captura vestibular.

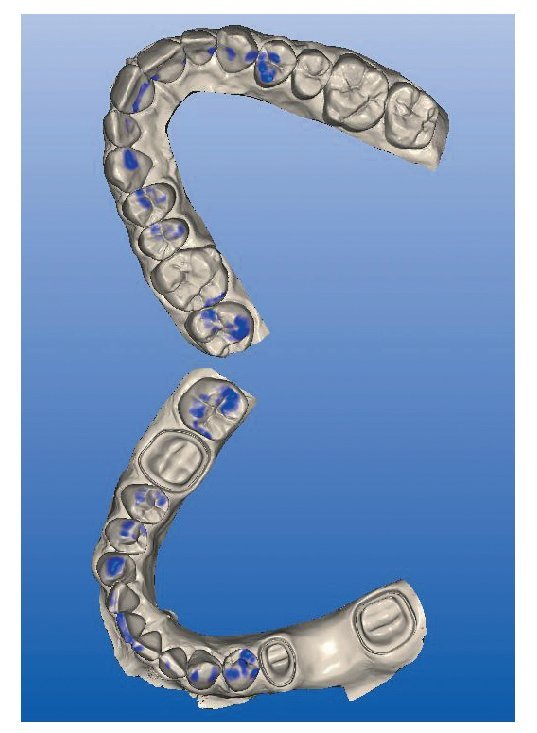

Fig. 7. En el software CEREC V 3.80 se puede visualizar la situación de contacto de los maxilares superior e inferior, y si fuera preciso optimizarla en el software.

Fig. 8. Para completar la toma de impresión digital, se cargan los datos de escaneo a un ordenador central a través de CEREC Connect.

Aspectos clave de la unidad de registro CEREC AC

¿ Técnica de triangulación activa = disparo automático de la imagen

¿ Proyección de franjas de luz

¿ Precisión: 19 mm escaneo individual, 34 mm escaneo por cuadrantes8

¿ Cálculo de la superficie altamente desarrollado, con un método de cálculo exclusivo y patentado

¿ Conexión al CEREC Connect

¿ Actualmente es el único sistema «inoffice» y «outoffice» presente en el mercado europeo

¿ El protésico dental es un elemento central del «flujo de trabajo digital»

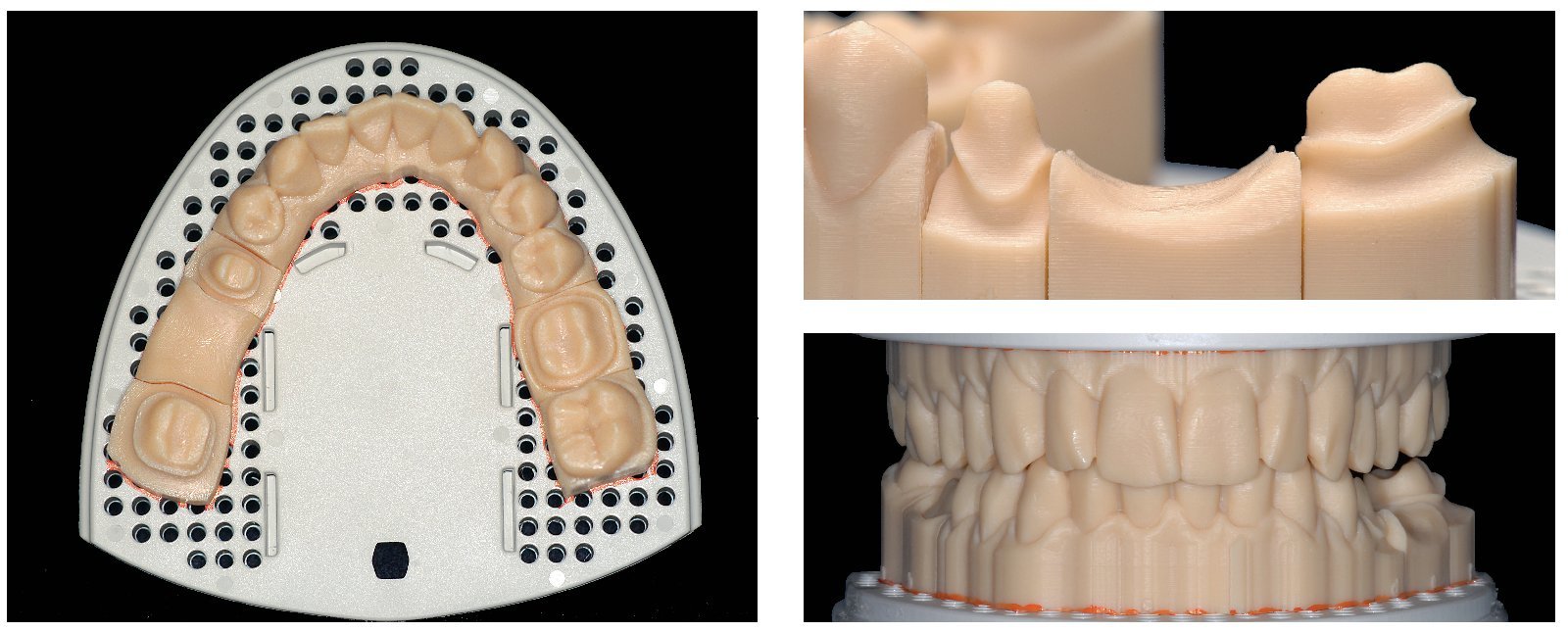

Confección del modelo

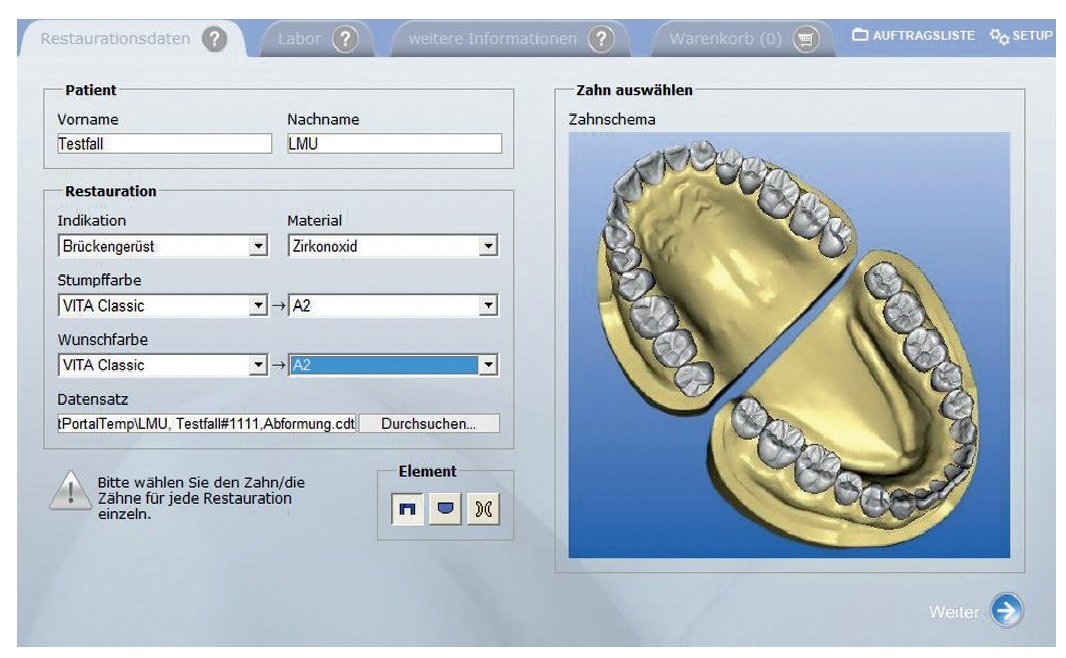

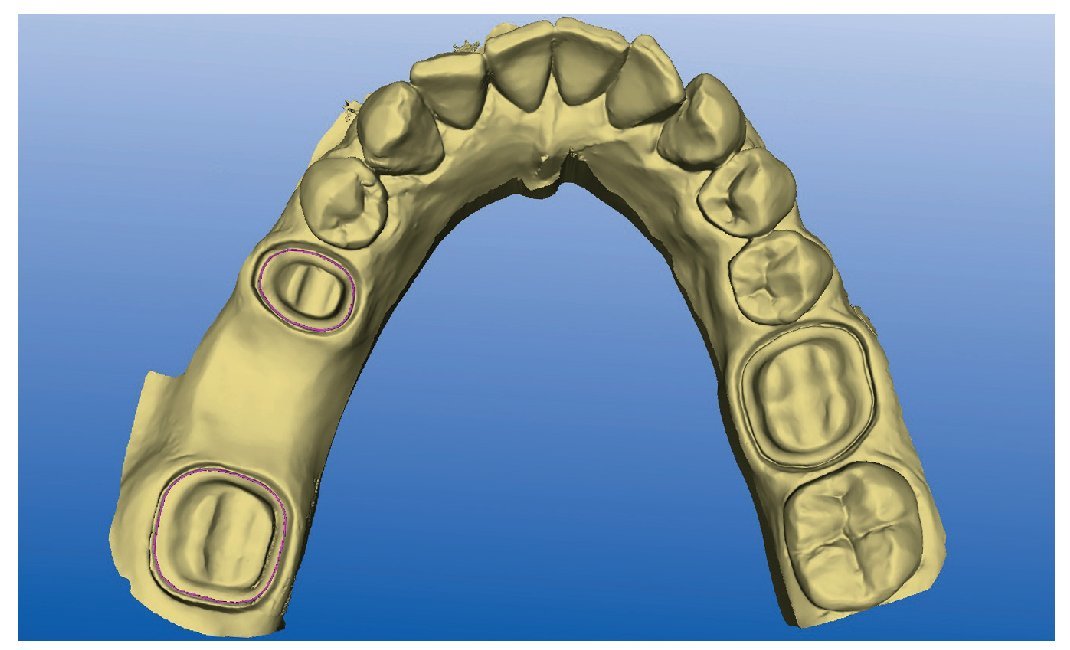

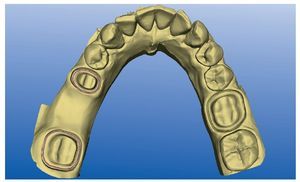

Utilizando un software especial, el laboratorio descarga de un portal protegido los datos de impresión digitales cargados por el odontólogo. El protésico visualiza un modelo 3D virtual del maxilar basado en los datos registrados por el odontólogo, esto es, la situación oral se reproduce en la pantalla a escala 1:1. Para el diseño de la estructura y para el modelo físico necesario para el recubrimiento (modelo estereolitográfico = modelos SLA), el protésico dental verifica y si fuera preciso modifica el límite de preparación establecido por el odontólogo (fig. 9). A continuación, sobre la base de estos datos se solicita en línea el modelo SLA en el centro de confección de modelos.

Fig. 9. Si fuera preciso, el protésico dental puede modificar el límite de la preparación establecido por el odontólogo.

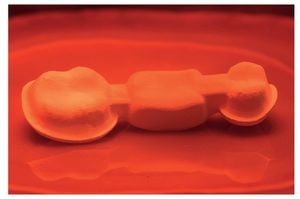

La estereolitografía es un método aditivo. Esta forma de confección se denomina también método generativo o método de construcción rápida de prototipos. El modelo segueteado digital está disponible en forma de conjunto de datos STL (STL = Standard Tessellation Language). En el formato STL se describe mediante pequeños triángulos la superficie de un objeto. A partir de estos datos de superficie, a continuación STL genera un modelo volumétrico, el cual en el siguiente paso se descompone en capas individuales superpuestas. Este proceso se denomina «slicing» (corte). Sobre la base de los datos cortados, el aparato de estereolitografía genera finalmente por capas el modelo tridimensional real (fig. 10). Como material para la confección de modelos maestros se utilizan fotopolímeros de resina acrílica. El grosor de capa en el proceso de construcción es actualmente de 25 mm (fig. 11). Además del modelo segueteado propiamente dicho, se confecciona también el maxilar opuesto mediante el método aditivo y se montan ambos modelos en un simulador de la oclusión (fig. 12). Si se desea, también es posible montar los modelos en un articulador convencional. Toda vez que el registro de la relación maxilar mediante la unidad de captura CEREC AC tiene lugar desde vestibular en la posición de oclusión terminal, la posición de los modelos en el simulador de oclusión se corresponde exactamente con la posición de oclusión terminal en boca del paciente. De este modo se elimina la posibilidad de errores de transferencia que pueden producirse en la determinación convencional de la relación maxilar. El uso de placas adaptadoras Splitcast especiales facilita el enyesado de los modelos en el articulador (fig. 13).

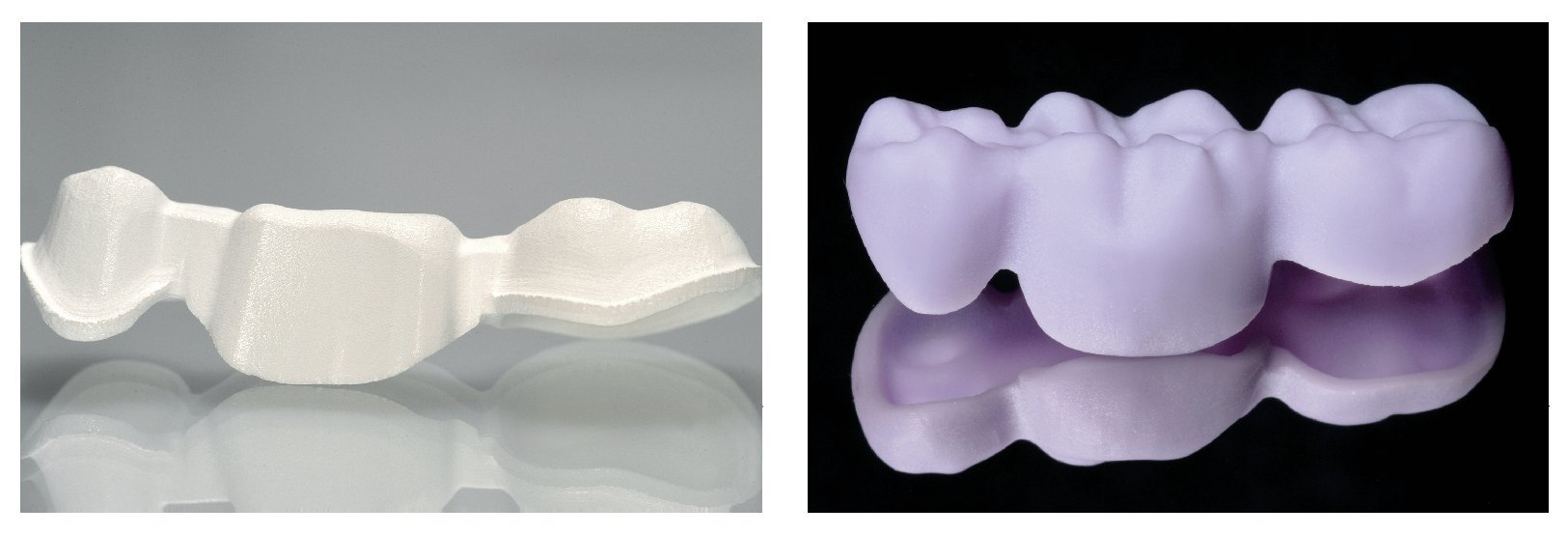

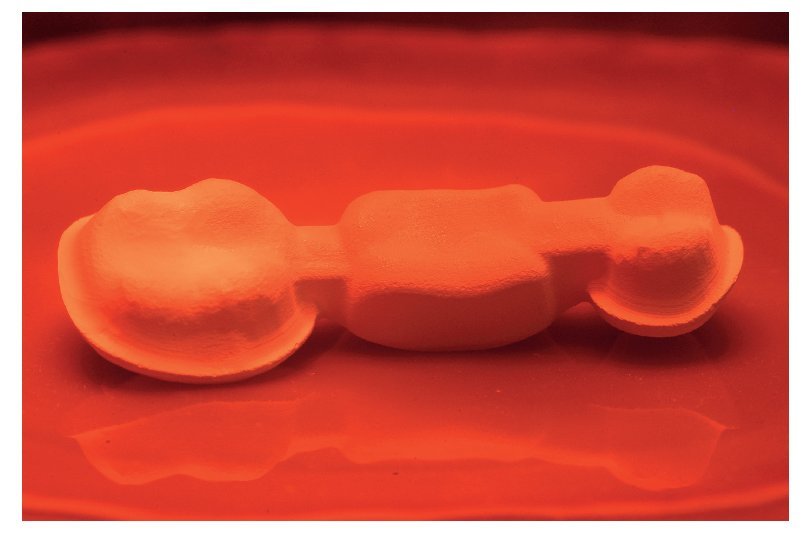

Figs. 10 a 12. A partir de los conjuntos de datos 3D de los modelos, por medio de la estereolitografía se confeccionan modelos físicos creados mediante la construcción por capas (grosor de capa = 25 μm) en el eje Z.

Fig. 13. Si se desea, también es posible montar los modelos en un articulador convencional. El uso de placas adaptadoras Splitcast especiales facilita el enyesado de los modelos en el articulador.

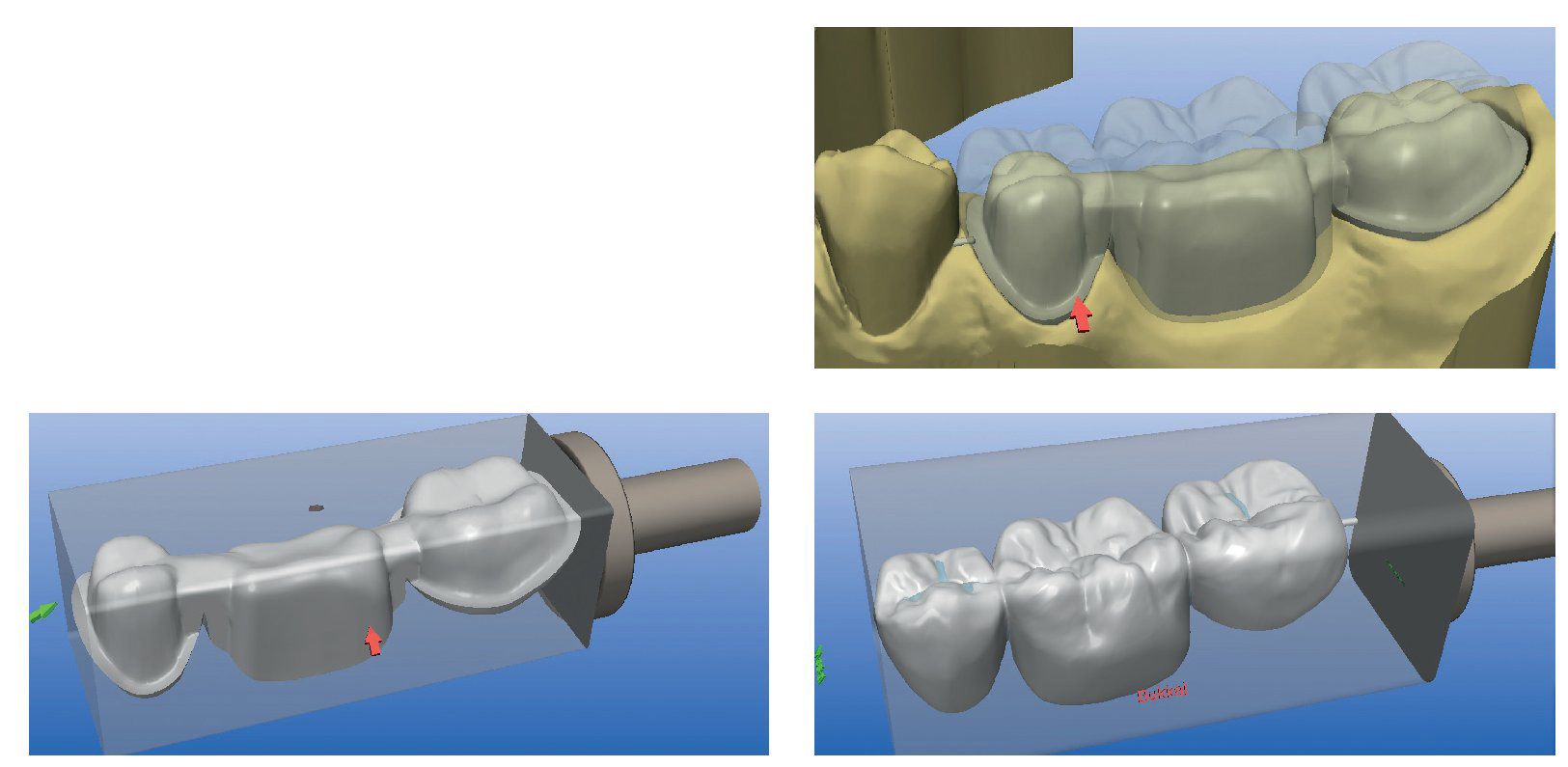

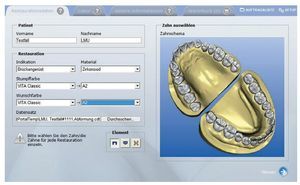

Diseño CAD

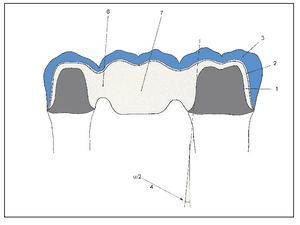

Mientras se crea el modelo de estereolitografía en el centro de confección de modelos, puede empezarse ya el diseño CAD de la restauración en el laboratorio protésico. Para ello se deben descargar los datos desde el CEREC Connect-Portal (ordenador central). A fin de poder aprovechar las posibilidades del recubrimiento digital, tras el diseño totalmente anatómico (fig. 14), el cual se lleva a cabo teniendo en cuenta la situación de contacto oclusal y proximal, es preciso dividir el conjunto de datos en los dos conjuntos de datos correspondientes a la estructura y al recubrimiento (figs. 15 a 17). Este proceso se denomina «file-splitting»15 (partición de archivos). La dificultad de la partición del conjunto de datos totalmente anatómicos para construcciones de puentes radica en el hecho de que ambos componentes, el recubrimiento y la estructura, deben ensamblarse tras el proceso de fresado. Esto significa que las áreas de recubrimiento de la estructura no deben presentar zonas retentivas (fig. 18).

Fig. 14. El diseño CAD totalmente anatómico tiene lugar mediante el software CEREC.

Figs. 15 a 17. La división del conjunto de datos totalmente anatómico en los conjuntos de datos correspondientes a la estructura y al recubrimiento se denomina «file splitting» (partición de archivos).

Fig. 18. El principio de construcción de los puentes IPS e.max CAD-on (tomado de la solicitud de patente DE - 10 2005 042 091 A1).

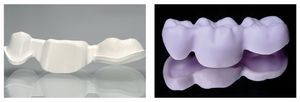

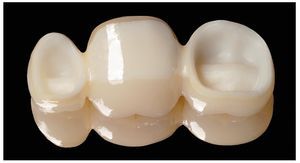

Confección CAM

La confección de las restauraciones protésicas tiene lugar en el laboratorio utilizando la unidad fresadora Sirona inLab MCXL y el software inLab 3D a partir de la versión V 3.80. La estructura se confecciona a partir de piezas en bruto de dióxido de zirconio presinterizadas15 (IPS e.max ZirCAD MO; MO = Medium Opacity) (fig. 19), y el recubrimiento a partir de bloques de disilicato de litio, los cuales presentan un alto grado de translucidez (IPS e.max CAD HAT; HT = «High Translucency») (fig. 20). Dado que el proceso de fresado tiene lugar bajo refrigeración por agua, antes de la sinterización a la máxima densidad se debe secar la estructura de dióxido de zirconio bajo una lámpara de calor (fig. 21). A continuación se procede al «proceso de sinterización acelerado» en el Ivoclar Programat S1 durante un tiempo de 2 h 45 min (fig. 22). IPS e.max ZirCAD (Ivoclar Vivadent, Schaan, Liechtenstein) posee una resistencia a la flexión > 900 MPa y actualmente está disponible en nueve tamaños de bloque y tres colores (MO 0, MO 1, MO 2). La cerámica vítrea de disilicato de litio (LS2) presenta una resistencia a la flexión de 360 MPa. Para la técnica IPS CAD-on están disponibles bloques con una longitud de hasta 40 mm y en los 10 colores HT más habituales15 (BL2, A1, A2, A3, A3,5, B1, B2, C1, C2, D2).

Figs. 19 y 20. La estructura de dióxido de zirconio y el recubrimiento IPS e.max CAD tras el proceso de fresado en la unidad CEREC MCXL.

Fig. 21. Dado que el proceso de fresado tiene lugar bajo refrigeración por agua, antes de la sinterización a la máxima densidad se debe secar la estructura de dióxido de zirconio bajo una lámpara de calor.

Fig. 22. La estructura de dióxido de zirconio sinterizada a la máxima densidad según el «proceso de sinterización acelerado» en el Ivoclar Programat S1.

Para la confección de restauraciones IPS e.max CAD-on es absolutamente imprescindible una unidad fresadora Sirona inLab MC XL. Las restauraciones multicapa no pueden fresarse en la unidad inLab MC L de menor tamaño. La unidad inLab MC L ya no está disponible.

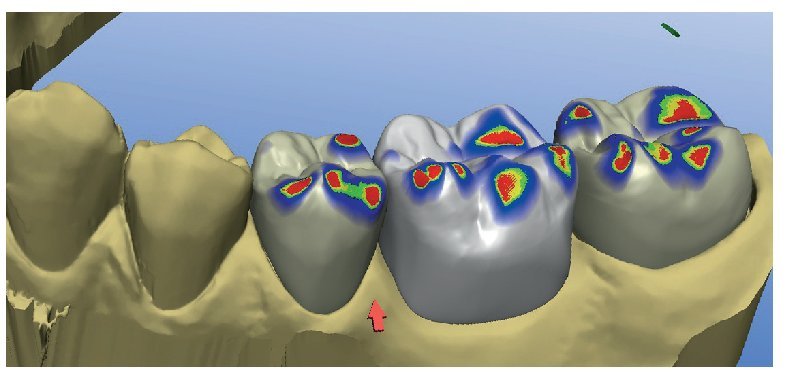

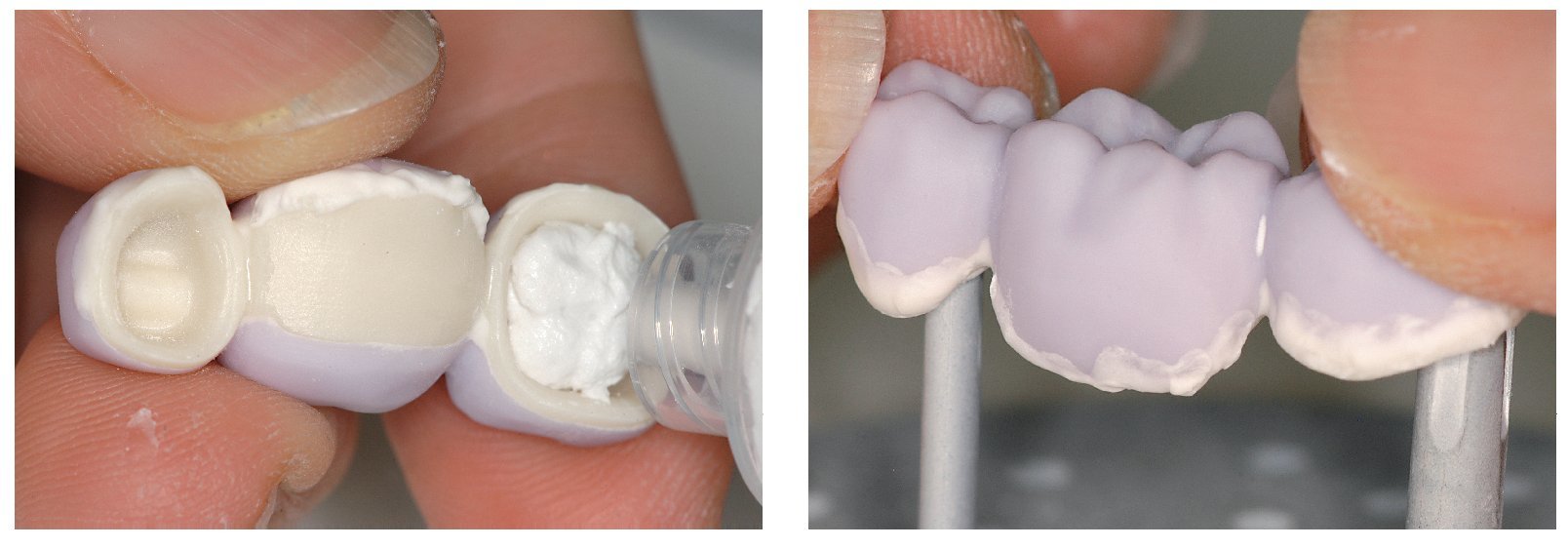

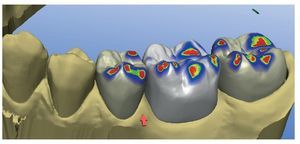

Recubrimiento digital del puentes de tres piezas (IPS e.max CAD-on)Es preciso comprobar el ajuste de los dos componentes del puente antes de la cocción de unión por sinterización. En caso de que existan puntos defectuosos, éstos deben eliminarse en el lado interno de la estructura de recubrimiento LS2. No debe rectificarse el margen circular de la estructura del puente de dióxido de zirconio. Únicamente en el escalón de la estructura deberían existir contactos entre la estructura de recubrimiento IPS e.max CAD y la estructura de IPS e.max ZirCAD. En los puentes no debe existir ningún contacto en la zona basal del póntico de la estructura de recubrimiento IPS e.max CAD y la estructura de IPS e.max ZirCAD. Para el acabado de las estructuras de recubrimiento IPS e.maxCAD no deberían utilizarse discos de corte en la zona interdental de puentes. Más bien es preciso asegurarse de que los espacios interdentales presenten transiciones suaves. Esto puede conseguirse por ejemplo utilizando diamantes cónicos o discos de goma diamantados. En el proceso es imprescindible evitar las hendiduras en forma de V. Ya antes del paso de unión propiamente dicho se procede al control de la oclusión y de la articulación, así como de los puntos de contacto proximales en el modelo y en articulador. Las superficies oclusales, especialmente las zonas funcionales de la restauración, se repasan con diamantes finos, a fin de alisar el relieve superficial resultante del proceso CAD/CAM. La configuración individual de la textura de la superficie empleando pulidores diamantados completa el proceso de preparación.

Antes del proceso de unión es preciso cerciorarse de que tanto la estructura como la sobreestructura de recubrimiento estén totalmente limpias y de que se hayan eliminado de la unidad fresadora CAD/CAM todos los residuos del aditivo abrasivo. De lo contrario pueden producirse problemas de unión y alteraciones del color.

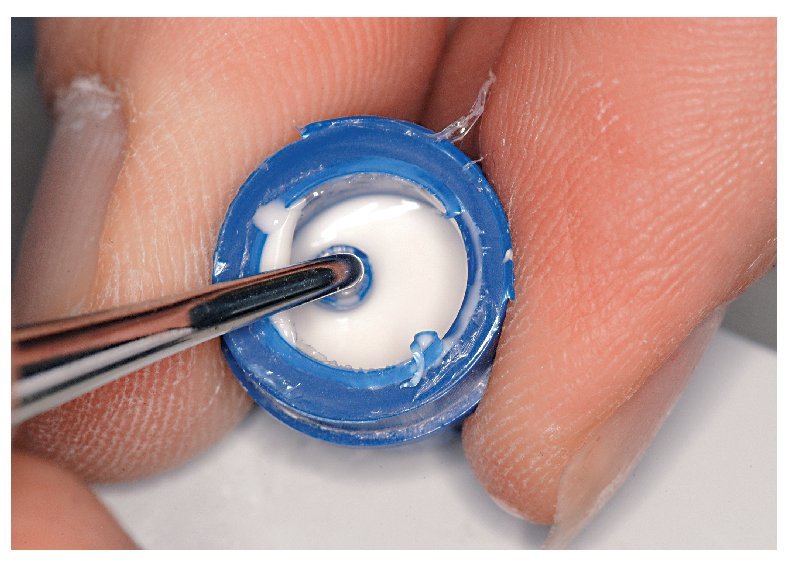

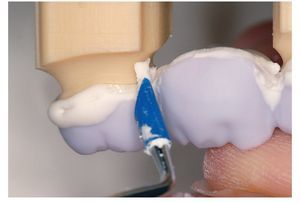

Para el proceso de unión de cerámica vítrea se necesitan el material IPS e.max CAD Crystall./Connect y el aparato vibrador «Ivomix» (Ivoclar Vivadent) (figs. 23 y 24). IPS e.max CAD Crystall./Connect ya está dosificado listo para su uso como monodosis y en ningún caso debe diluirse. La consistencia del material está ajustada de tal manera que se alcanza una unión óptima15.

Figs. 23 y 24. Para el proceso de unión de cerámica vítrea se necesitan el material IPS e.max CAD Crystall./Connect y el aparato vibrador «Ivomix».

Al principio del proceso de unión se mueve la cápsula de IPS e.max CAD Crystall./ Connect aún sin abrir sobre la superficie de trabajo de Ivomix durante unos 10 s, bajo una ligera presión. Después de abrir la lámina de sellado se mezcla el material utilizando una espátula y bajo vibración (fig. 25). El proceso de unión debe llevarse a cabo con rapidez, a fin de evitar el secado prematuro de la cerámica vítrea de unión. La cantidad de IPS e.max CAD Crystall./Connect contenida en una cápsula es suficiente para un puente de cuatro piezas. En primer lugar se aplica algo de material de unión sobre la superficie oclusal de la estructura IPS e.max ZirCAD, a continuación se puede distribuir uniformemente el material de unión mediante el Ivomix. A continuación se toma IPS e.max CAD Crystall./Connect de la cápsula en pequeñas porciones mediante la espátula y se aplica sobre todas las superficies interiores de la estructura de recubrimiento de IPS e.max CAD (fig. 26). También la estructura de recubrimiento se coloca brevemente sobre la plataforma de trabajo vibratoria del aparato Ivomix, a fin de lograr una distribución uniforme del material conector. En el siguiente paso se coloca la sobreestructura de recubrimiento con la superficie oclusal sobre la plataforma vibratoria Ivomix, y al mismo tiempo, ejerciendo una ligera presión con una espátula que integra la estructura de dióxido de zirconio en la estructura de recubrimiento. Al ensamblar la estructura de IPS e.max ZirCAD con la estructura de recubrimiento IPS e.max CAD debe salir circularmente alrededor material conector. En caso de que no salga material por todas las zonas, deberá repetirse el proceso de unión con una nueva cápsula de IPS e.max CAD Crystall./Connect.

Fig. 25. Después de abrir la lámina de sellado se mezcla el material IPS e.max CAD Crystall./Connect utilizando una espátula y bajo vibración.

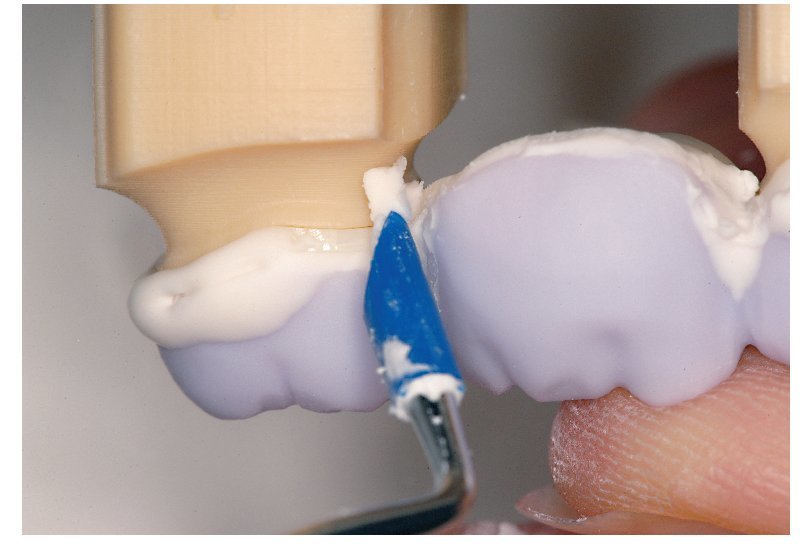

Fig. 26. El material IPS e.max CAD Crystall./Connect se toma de la cápsula en pequeñas porciones mediante la espátula y se aplica sobre todas las superficies interiores de la estructura de recubrimiento de IPS e.max CAD.

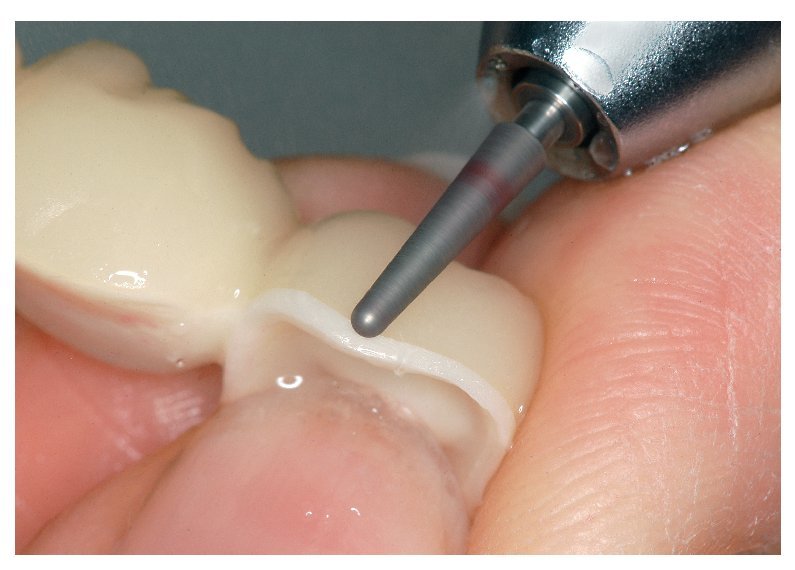

Tras la unión se elimina cuidadosamente el sobrante del material de unión de todas las superficies de la restauración. En el intersticio de unión se alisa el IPS e.max CAD Crystall./Connect utilizando un instrumento especial, y los residuos que pudieran quedar se eliminan por completo mediante un pincel plano (figs. 27 y 28). Finalmente se lleva a cabo el control de la situación de contacto oclusal en el articulador. En caso de no alcanzarse exactamente la posición de oclusión terminal, no se han ensamblado correctamente ambos componentes y se debe repetir el proceso. En caso de que la prueba en el articulador no muestre ninguna elevación de la mordida, puede procederse a la cocción de unión/cristalización17. Para ello se utilizan los denominados pins de cristalización, los cuales se colocan centrados en el soporte de cristalización. Para la fijación de la restauración, ésta se fija sobre los pins de cristalización mediante el denominado IPS e.max Object Fix, una masa pastosa que está disponible en dos grados de consistencia distintos (Putty y Flow) (figs. 30 y 31). La cocción de cristalización tiene lugar a 840 ºC15,16 (fig. 32).

Fig. 27. Eliminación de sobrantes en la zona del intersticio de unión.

Fig. 28. Los eventuales residuos de IPS e.max CAD Crystall./ Connect se eliminan totalmente utilizando un pincel plano.

Figs. 29 y 30. Utilizando IPS e.max Object Fix, se fija sobre los pins de cristalización el puente ensamblado.

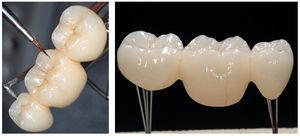

Figs. 31 y 32. El puente de IPS e.max CAD-on antes y después de la cocción de cristalización, la cual tiene lugar a 840 ºC.

Para la técnica IPS e.max CAD-on se desarrollaron programas de cocción especiales. La cocción de unión/cristalización requiere la función de secado previo. Por este motivo pueden utilizarse exclusivamente los siguientes hornos Ivoclar-Vivadent:

¿ P500, P700, EP5000 (introducción manual de los parámetros)

¿ P300/G2 (parámetros contenidos en el software)

Después de la cocción de cristalización se retira la restauración del soporte de cristalización y se eliminan en el baño de ultrasonidos o mediante el chorro de vapor eventuales restos del material de fijación. Las correcciones de desbastado en la restauración, especialmente en la zona de transición desde el recubrimiento hacia la estructura, pueden realizarse utilizando los pulidores adecuados, idealmente bajo refrigeración por agua (fig. 33). En caso de observarse déficits de material en la zona de unión, pueden completarse con los materiales IPS e.max CAD Crystall./Connect y pueden cocerse también a 840 ºC.

Fig. 33. Las correcciones de desbastado en la restauración, especialmente en la zona de transición desde el recubrimiento hacia la estructura, pueden realizarse utilizando los pulidores adecuados, idealmente bajo refrigeración por agua.

Tras la cocción de unión/cristalización, como segundo paso se procede a la cocción de caracterización/glaseado (figs. 34 y 35). Dado que los maquillajes se aplican sobre la restauración de color dental, es posible un ajuste muy preciso de la caracterización cromática. Tanto los maquillajes como el material de glaseado están disponibles como pastas listas para usar en la jeringa. También la cocción de caracterización/glaseado tiene lugar a una temperatura de 840 ºC. Pueden realizarse como máximo tres cocciones de caracterización/glaseado. Tras la cocción de glaseado, se procede al abrillantado intenso de la superficie de apoyo basal del póntico de los puentes IPS e.max CAD-on (fig. 36). En caso necesario, también puede caracterizarse esta superficie mediante IPS e.max CAD Crystall./Shades17.

Figs. 34 y 35. Tras la cocción de unión/cristalización, como segundo paso se procede a la cocción de caracterización y glaseado.

Fig. 36. Vista basal del puente IPS e.max CAD-on terminado. Se ha procedido al abrillantado intenso del apoyo gingival del póntico.

Tras la cocción de glaseado, debería comprobarse nuevamente la restauración en el articulador, especialmente el ajuste del póntico sobre la «encía» y la situación de contacto oclusal y proximal (figs. 37 y 38).

Figs. 37 y 38. La restauración terminada sobre el modelo maestro.

Fijación

Las posibilidades de fijación estéticas son determinantes para el efecto cromático armonioso de una restauración de cerámica sin metal. En función de la indicación, las restauraciones de IPS e.max CAD-on pueden fijarse de forma adhesiva, autoadhesiva o convencional.

¿ Para la fijación adhesiva está indicado por ejemplo el uso de Multilink Automix.

¿ Para la fijación autoadhesiva está disponible SpeedCEM.

¿ Para la fijación convencional pueden utilizarse cementos de ionómero de vidrio, como Vivaglass CEM.

Fijación adhesiva

En la fijación adhesiva, la sujeción se obtiene también mediante fricción estática, pero principalmente por la unión química y micromecánica entre el material de fijación y la restauración, así como entre el material de fijación y la preparación. De ahí que no sea necesaria una preparación retentiva. Dependiendo del material de fijación, sobre el muñón preparado se utilizan sistemas adhesivos especiales, a fin de lograr la unión micromecánica a la dentina y al esmalte. La fijación adhesiva resulta en un incremento de la resistencia a la rotura de la restauración de cerámica sin metal colocada5.

Fijación autoadhesivaEl material de fijación posee propiedades autoacondicionadoras hacia el diente, de modo que no es necesario un tratamiento previo adicional de la superficie del diente. En este caso, la retención de la restauración se consigue mediante unión micromecánica y química. A fin de lograr unas fuerzas adhesivas suficientes, se recomienda realizar una preparación retentiva. La fijación autoadhesiva no resulta en un incremento significativo de la resistencia a la rotura de la restauración de cerámica sin metal9.

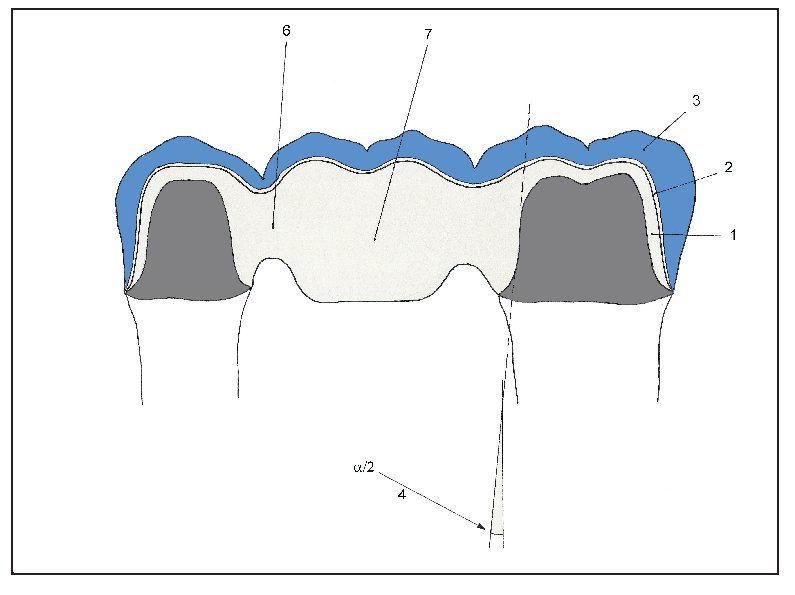

Fijación convencional

En la fijación convencional, la sujeción de la restauración se obtiene casi exclusivamente mediante fricción estática entre el material de fijación y la restauración, así como entre el material de fijación y la preparación. A fin de lograr la fricción estática requerida, es necesario realizar una preparación retentiva con un ángulo de preparación de hasta 6º.

La fijación convencional no resulta en un incremento de la resistencia a la rotura de la restauración de cerámica sin metal1,4.

Resumen

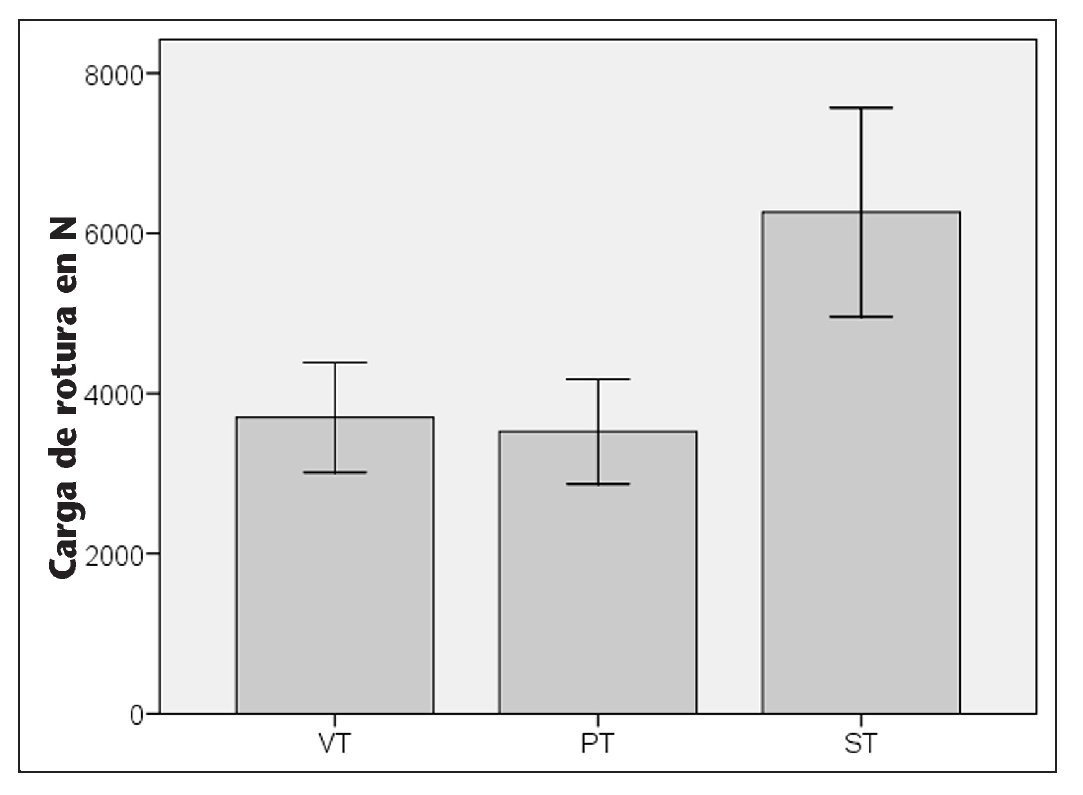

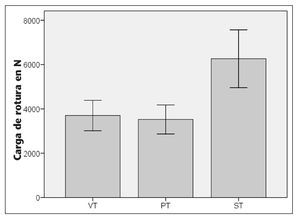

El flujo de trabajo descrito con el sistema Sirona, combinado con la tecnología IPS e.max CAD-on, es después del sistema 3M Espe Lava el segundo concepto en el mercado que posibilita el proceso de trabajo completo desde el registro intraoral hasta el recubrimiento digital. Actualmente, la tecnología IPS e.max CAD-on es el único procedimiento que posibilita el recubrimiento digital de construcciones de puente. Los valores de resistencia a la rotura medidos para las restauraciones con tecnología IPS e.max CAD-on son significativamente más altos en comparación con las restauraciones con recubrimiento cerámico convencional. Así, para las coronas individuales de los dientes posteriores (diente 26) en la técnica IPS e.max CAD-on pudo alcanzarse un valor de rotura promedio de 6.262 N, mientras que la misma geometría recubierta manualmente alcanzó una carga de rotura promedio de 3.700 N y recubierta en la técnica de sobrecompresión alcanzó una carga de rotura promedio de 3.523 N3 (fig. 39). Se obtuvo un resultado similar en el ensayo de carga de puentes de dientes posteriores de cuatro piezas. También aquí, las restauraciones de puente recubiertas con tecnología IPS e.max CAD-on alcanzaron unas cargas de rotura significativamente más elevadas que la variante recubierta manualmente. El valor promedio de la carga de rotura para puentes de dientes posteriores de cuatro piezas se situó en 2.188 N con la tecnología IPS e.max CAD-on, y en 1.388 N en el recubrimiento manual16. Estos resultados permitieron demostrar por primera vez que la utilización de tecnologías digitales en el proceso de trabajo aumenta la fiabilidad de las restauraciones protésicas. Por lo tanto, en aras de los intereses del paciente conviene tomar especialmente en consideración la aplicación de las tecnologías descritas.

Fig. 39. Las restauraciones realizadas con IPS e.maxCAD-on poseen unos valores mecánicos excelentes. En el gráfico se muestran los valores correspondientes a las coronas individuales recubiertas manualmente (VT), para coronas individuales sobrecomprimidas (PT) y para coronas individuales en la técnica de unión por sinterización (ST). Se aprecia claramente el valor significativamente más elevado para la técnica de unión por sinterización.

Agradecimientos

Agradecemos a la empresa Sirona, Bensheim, Alemania, su apoyo durante la confección de las prótesis, en especial al Sr. Phillip Schulze zur Wiesch, así como a la empresa Ivoclar Vivadent, Schaan, Liechtenstein.

Correspondencia

ZT Josef Schweiger, PD Dr. Florian Beuer, ZT Marlis Eichberger y Prof. Dr. Daniel Edelhoff. Poliklinik für Zahnärztliche Prothetik (Ärztlicher Direktor: Prof. Dr. med. dent. Dr. h. c. Wolfgang Gernet).

Klinikum Innenstadt der Universität München.

Goethestrasse 70, 80336 Múnich, Alemania.

Correo electrónico: Zahn.Labor@med.uni-muenchen.de