El propósito del presente artículo es mostrar un ejemplo de cómo una microempresa puede hacer que su desarrollo de productos sea más ágil, flexible y generador de valor empleando Lean. Se tomaron como referentes el proceso genérico de desarrollo de productos, el proceso de desarrollo tradicional en el sector de confecciones, el sistema Toyota de desarrollo de productos y el antiguo sistema de desarrollo de la empresa. Se destacan el rol del lugar de reunión virtual y el papel del ingeniero jefe en el nuevo sistema de desarrollo de productos. Como resultado se obtuvo un sistema más enfocado en el cliente, con mejor velocidad de respuesta y producción Justo a Tiempo.

This paper presents an example of a small company transforming its product development system to make it more agile, flexible, and value-generating using Lean. We used the generic product development system, the traditional product development system employed in the apparel sector, the Toyota product development system, and the previous development system used in the company, as reference to configure the new one. Two main elements in the new product development system are the virtual meeting place and the role of the chief engineer. As a result, the new system is more client-oriented, has faster response time and has Just in Time production.

O propósito do presente artigo é mostrar um exemplo de como uma microempresa pode tornar o seu desenvolvimento de produtos mais ágil, flexível e criador de valor utilizando Lean. Tomaram-se como referência o processo genérico de desenvolvimento, o processo de desenvolvimento tradicional no sector de confecções, o sistema Toyota de desenvolvimento de produtos e o antigo sistema de desenvolvimento da empresa. Destacam-se o papel do local de reunião virtual e o papel de engenheiro chefe no novo sistema de desenvolvimento de produtos. Como resultado obteve-se um sistema mais focado no cliente, com melhor velocidade de resposta e produção Mesmo a Tempo.

El propósito del presente artículo es mostrar un ejemplo de cómo una microempresa puede hacer que su desarrollo de productos sea más ágil, flexible y generador de valor empleando Lean. El desarrollo de producto de Toyota, conocido como Lean Product Development System (LPDS, sistema de desarrollo de producto Lean), promueve la interacción constante entre las diferentes disciplinas y áreas mediante la coordinación del ingeniero jefe. El LPDS tiene como principal misión asegurar que el producto final cumpla con las necesidades, requerimientos y expectativas del cliente entregándole lo que este realmente valora.

El presente artículo da cuenta de un estudio realizado en la empresa colombiana de confección Equilibra ubicada en Cali, y está organizado de la siguiente manera: en la segunda sección se presentan los antecedentes del uso de Lean para el desarrollo de productos. En la tercera se expone el nuevo sistema de desarrollo, en qué consiste, sus ventajas y características. La cuarta sección muestra los resultados alcanzados. La quinta concluye con los aprendizajes principales e incluye futuras líneas de investigación.

2Marco conceptualEn esta sección se presentarán los temas relevantes para establecer el contexto conceptual de la propuesta presentada en el artículo. La primera subsección documenta los trabajos académicos previos similares a este; la segunda subsección presenta al lector las características de la empresa para la que se diseñó el sistema de desarrollo de productos; finalmente, la tercera subsección comprende algunos referentes teóricos de importancia para apoyar el trabajo de diseño presentado aquí.

2.1AntecedentesEl sistema LPDS ha sido empleado por varias empresas, siendo Toyota la que ha alcanzado los mejores resultados. Entre sus logros están: incrementos del 400% en la productividad del desarrollo de productos, reducción de tiempos de ciclo y costos a un tercio del estado original; aumentos hasta del 1.000% en innovación y reducciones del 500% en el riesgo de desarrollo (Kennedy, 2007). Por su parte, empresas estadounidenses pertenecientes a la Lean Aerospace Iniciative (Walton, 1999) reportan reducciones más modestas del 30% en los tiempos de ciclo y aumentos de productividad del 75%.

Dos referentes claves a nivel mundial en LPDS son la universidad de Michigan, de cuyas investigaciones Morgan y Liker (2006) hicieron parte y el proyecto europeo Lean PPD (Lean Product and Process Development), el cual fue iniciado en 2009 y se planeaba terminar en 2013 (LeanPPD, 2011), y cuyo objetivo era desarrollar un nuevo modelo basado en Lean que considere el ciclo completo de vida del producto.

En el sector de la confección a nivel mundial, Indetex marca la parada en el uso de algunos conceptos de LPDS, estando en la capacidad de llevar sus diseños desde el tablero de dibujo a la vitrina de la tienda en 10 o 15días, utilizando sistemas que unen eficazmente los clientes con sus áreas de producción y distribución (Folpe, 2000).

En la búsqueda bibliográfica no se encontraron investigaciones que estuvieran trabajando directamente el desarrollo de una metodología de implementación de LPDS para el sector de la confección, ni que mezclaran simultáneamente conceptos de LPDS, macroergonomía1 y sistema integrado de gestión2 como el presente proyecto, pero se hallaron estudios interesantes relacionados con innovación en el sector de de la confección, desarrollo de producto, LPDS, Lean y macroergonomía.

En lo referente al uso de conceptos de macroergonomía en el desarrollo de producto, en Finlandia Putkonen, Abeysekera y Väyrynen (2010) emplearon principios de la macroergonomía para ayudar a que el proceso de desarrollo de un videojuego pudiera responder mejor a las nuevas condiciones del sector. Palacios e Imada (1998), por su parte, emplearon conceptos de macroergonomía en el desarrollo de muebles para oficina, de manera que se tomaran en cuenta tendencias de las organizaciones, la tecnología y los procesos de trabajo que pudieran afectar lo deseable que resultaran los productos, el grado de satisfacción que generan y la naturaleza misma de la organización que los diseña.

En cuanto a trabajos previos en los que se evidencie la aplicación de LPDS en empresas de confección o similares, a nivel de Latinoamérica Gati-Wechsler y Torres (2008) documentaron el uso de conceptos de Lean en la innovación de producto de una empresa grande de calzado deportivo en Brasil. En lo relacionado con el uso de conceptos de macroergonomía en conjunción con conceptos de Lean Manufacturing, Cornelli y Buarque de Macedo (2012) realizaron una intervención en una pequeña fábrica de insumos para tacones en Rio Grande do Sul, en Brasil, en la cual usaron la clasificación de los 7tipos de desperdicio empleada en Lean Manufacturing, complementados con una categoría adicional de desperdicio relacionada con la ergonomía. Empleando ergonomía participativa se logró una reducción del 31,5% del desperdicio y un aumento en el nivel de compromiso de los empleados.

Revisando antecedentes en Colombia, se encontró que Becerra-Rodríguez y Álvarez-Giraldo (2011) habían realizado con 246organizaciones del cluster de confección de Caldas (microempresas en un 85%) un estudio en el cual comprobaron la relación entre la innovación empresarial y 4variables: el nivel de formación del recurso humano en las áreas de producción y administrativas, la existencia de áreas especializadas en recursos humanos en las empresas, la existencia de planes estratégicos de recursos humanos, y el empleo de acciones conjuntas relacionadas con el recurso humano entre las empresas del cluster.

En Medellín, Arrieta, Botero y Romano (2010) desarrollaron un estudio de benchmarking acerca del uso de Lean en producción. Dicho estudio incluyó algunos conceptos de LPDS empleando 5indicadores en 30reconocidas empresas de confección, bordados, lavados y estampados. El estudio encontró que el uso de LPDS era bueno en términos generales, alcanzando una calificación del 80,44%. Los indicadores de uso de ingeniería simultánea y módulos de producción presentaban los niveles de cumplimiento más altos (90%), mientras que el indicador de defectos registró la más baja calificación (55%). Para mejorar dichos indicadores el estudio recomendó emplear poka yoke (dispositivo para prevenir y detectar errores) y control estadístico de procesos.

En Cali no se encontraron estudios sobre aplicaciones específicas de LPDS, pero hay 3antecedentes interesantes: la propuesta de un proceso integral de diseño para una empresa de ropa interior empleando un enfoque sistémico y de ingeniería concurrente realizado por Morales, Sánchez y Ruiz (2002); el trabajo realizado por Salazar y Sanz (2010), quienes emplearon personas del mercado objetivo durante el proceso de selección de materiales y posteriormente en la selección de diseños, y el estudio de Salazar, Velásquez y Rivera (2008), quienes plantearon una guía metodológica para la aplicación de poka yoke y jidoka (autonomación o automatización con toque humano, técnica que incluye mecanismos para detectar defectos, segregarlos y detener la línea para atacar las causas de estos) en el desarrollo de productos, empleando además conceptos de ingeniería concurrente.

En cuanto a la polivalencia, la pequeña empresa caleña Croquis, que diseña prendas de hombre, mujer y niño pintadas a mano, ha entrenado a sus operarias de pintura para poder realizar otras labores como venta, manejo de inventarios y empaque, lo cual no es usual en el medio. Esto le ha permitido ser flexible a los cambios en la demanda y dar estabilidad laboral. La anterior información se obtuvo a través de una entrevista personal realizada por los autores en mayo de 2011.

2.2Empresa en estudioEquilibra es una microempresa de Cali propiedad de la autora del presente artículo, la cual busca ayudar a los individuos y organizaciones a proyectar la imagen personal que desean, de manera que esta les permita transmitir adecuadamente su estilo personal e institucional, mejorar el servicio al cliente, las relaciones públicas, el clima laboral y la autoestima. Uno de los servicios de su portafolio era el de blusas con cuello y botones, en tejido plano, personalizadas por computador, el cual dejó de prestarse debido a que el proceso de desarrollo no respondía de manera rápida y pertinente a las necesidades del mercado objetivo. El estudio que se llevó a cabo busca mejorar el proceso de desarrollo para que la empresa pueda volver a ofrecer el servicio de blusas personalizadas a los clientes que así lo desean.

2.3Marco de referenciaPara diseñar el nuevo sistema de desarrollo de Equilibra se realiza una revisión de varios autores, encontrando que las empresas tienden a ver el desarrollo incluyendo solo los aspectos relacionados con materializar un concepto en un producto o servicio pero con frecuencia sin tener en cuenta de manera planificada e integrada aspectos como la producción y distribución del mismo, lo cual genera inconvenientes y retrasos posteriores.

De acuerdo con McKinsey y Company (2009), históricamente el sector de la confección en Colombia ha tenido como motor de crecimiento modelos de bajo valor agregado, entre los cuales destaca la maquila (tercerización de la producción). Un empleado del sector de la confección en Estados Unidos genera 4veces más valor agregado que su contraparte colombiana. Para ofrecer productos y servicios de mayor valor agregado, Colombia requiere innovación, inversión y personal capacitado.

Según McKinsey y Company (2009), en lo relativo a la innovación hay una escasez de infraestructura y recursos para la investigación y desarrollo, además de una falta de alineación entre los objetivos de la academia y la industria para asegurar el desarrollo de innovaciones que sean viables comercial y económicamente. Para sobrevivir, el sector debe generar habilidades que le permitan competir con marcas internacionales, diversificar mercados, aumentar su valor agregado y aprovechar tendencias globales. Para ello, una de las principales habilidades a desarrollar es la de generar innovaciones en productos y procesos, cuya implementación sea viable desde el punto de vista comercial y de producción. Para ello es necesario contar con el personal e infraestructura de investigación y desarrollo para diseñar productos socialmente responsables, además de aumentar la velocidad, la confiabilidad y el costo-eficiencia de los procesos productivos.

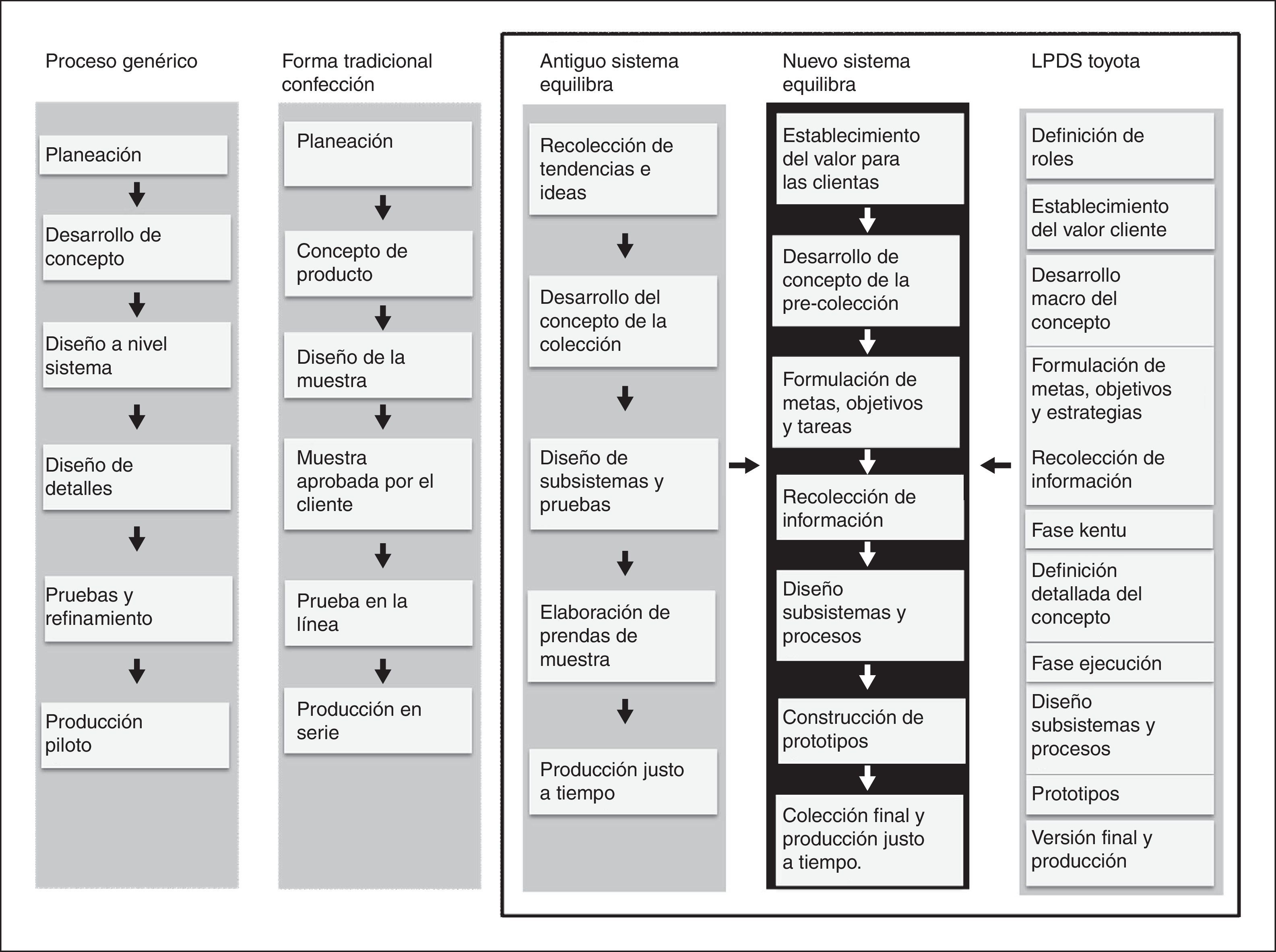

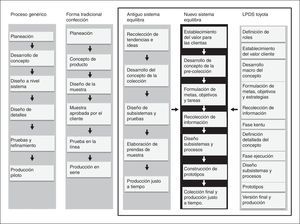

Todo lo anterior muestra la importancia de incluir todas las actividades necesarias para llevar un producto al mercado dentro de los sistemas de desarrollo, tal y como lo plantean Otto y Wood (2001), y tomar como guía la cadena de valor para integrar dichas actividades en un todo coherente. En la figura 1 se pueden observar, de izquierda a derecha: un sistema de desarrollo genérico, el sistema tradicional en confecciones, el antiguo sistema de Equilibra, el sistema de Toyota y, entre estos dos últimos, el nuevo sistema de Equilibra.

A continuación se presentarán brevemente los sistemas de desarrollo de producto que se utilizaron como referentes y que llevan al diseño del sistema propio para la empresa objeto de estudio. Estos sistemas están presentados esquemáticamente en la figura 1.

- •

Proceso genérico de desarrollo: en la primera columna de la izquierda (fig. 1) se muestra el proceso genérico de desarrollo de productos propuesto por Ulrich y Eppinger (2004), el cual tiene en cuenta todo el ciclo de vida del producto, además de emplear un enfoque multidisciplinario. En dicho proceso genérico se encuentra la planeación general, en la cual se define el mercado objetivo y el concepto básico del producto, con una amplia participación del área de mercadeo. Posteriormente se desarrolla el concepto, especificando los detalles de este mediante un trabajo multidisciplinario. Luego los diferentes sistemas que forman el producto o servicio son diseñados y desarrollados por especialistas que intercambian conocimiento para asegurar la integridad final del sistema y su viabilidad. Acto seguido se realizan pruebas parciales y pilotos para llegar a la versión definitiva, la cual es producida en pequeña escala para afinar los aspectos finales.

- •

Proceso de desarrollo tradicional en el sector de la confección: en la segunda columna (fig. 1) se muestra el proceso de desarrollo tradicional en el sector de la confección, el cual se basa en lo encontrado localmente en 4empresas analizadas (cuyos nombres se mantienen en reserva) y muy similar a lo documentado por Tyler (2008). En este proceso se tiene primeramente una planeación general en la cual se ha definido básicamente un mercado objetivo y una identidad general de marca, para luego definir un concepto de producto o colección mediante bocetos, imágenes y muestras de materiales. Después se realiza la muestra física, la cual es aprobada comúnmente por el diseñador, personal de mercadeo y/o del área comercial. Luego algunas empresas realizan ensayos preliminares de producción, mientras que otras pasan directamente a la producción en serie. En este método tradicional el desarrollo tiende a ser bastante lineal y no se promueve mucho la interacción entre las distintas disciplinas desde estadios tempranos del proceso.

- •

Antiguo sistema de Equilibra: en la tercera columna (fig. 1) se observa el antiguo sistema de la empresa bajo estudio, bastante similar en esencia al tradicional del sector de la confección, siendo la principal diferencia el hecho de que las prendas no son producidas en serie sino que el cliente mezcla a su gusto telas y elementos de diseño preestablecidos y la producción se lleva a cabo sobre pedido.

- •

Desarrollo de producto de Toyota (LPDS): en la última columna (fig. 1) se muestra el sistema de desarrollo de la empresa japonesa, caracterizado por promover la interacción constante entre las diferentes disciplinas y áreas mediante la coordinación del ingeniero jefe, quien es el directo responsable del desarrollo del vehículo y toma todas las decisiones críticas con respecto a este. El ingeniero en jefe tiene como principal misión asegurar que el producto final cumpla con las necesidades, requerimientos y expectativas del cliente entregándole lo que este realmente valora, de acuerdo con lo expuesto por Morgan y Liker (2006). El desarrollo de productos en Toyota no es lineal sino iterativo, lo cual permite detectar y corregir errores más rápidamente.

Otro aspecto primordial a tener en cuenta para el desarrollo de productos es el cuidado del medio ambiente para ello son especialmente útiles los conceptos de ecodiseño formulados por Capuz y Gómez (2006), los cuales ayudan a reducir los impactos ambientales a lo largo de todo el ciclo de vida del producto.

Adicionalmente para el aprovechamiento del conocimiento existente en la industria es útil el empleo de los conceptos de ingeniería inversa (partir de un objeto existente para diseñar otro) planteados por Otto y Wood (2001).

Después de la revisión de los diferentes autores explicados anteriormente, se elige Lean Product Development System (LPDS) como base para el nuevo sistema de desarrollo (ver la cuarta columna de la figura 1), debido a que incluye conceptos de ingeniería concurrente, inversa y ecodiseño; permite detectar lo que el cliente valora, ser ágil y disminuir el uso de recursos. Además, LPDS va en línea con el uso de Lean Operations por parte de Equilibra (conjunto de herramientas de gestión, matemáticas y visuales para mejorar el valor agregado, el flujo de materiales, información y productos, además de reducir el desperdicio). Cabe anotar que el nuevo sistema fue diseñado empleando el mapeo de la cadena de valor tanto para analizar el desarrollo de producto actual como para diseñar el estado futuro, lo cual permitió detectar desperdicios y diseñar de manera armónica las diferentes actividades que lo componen.

La anterior decisión se ratificó al analizar las características sociotécnicas de Equilibra usando conceptos de macroergonomía expuestos por Hendrick (2002) en su libro Macroergonomics, concluyendo que el tipo de organización más acorde a las características de Equilibra es la adhocracia, la cual se caracteriza por flexibilidad, bajo grado de formalización, alta autonomía y énfasis en el criterio profesional de los empleados. Dado que LPDS posee todas estas características, entonces encaja con el perfil de personas de cognitividad compleja que hay en la empresa, el tipo de tecnología artesanal empleada y el entorno dinámico y complicado en el que esta organización se desenvuelve.

3MetodologíaA continuación se presentará el sistema de desarrollo de productos diseñado para la empresa Equilibra. En la subsección 3.1 se resume el funcionamiento del nuevo sistema. La subsección 3.2 muestra la forma en que el proceso de diseño está configurado para funcionar como un ciclo de mejoramiento continuo. Finalmente, la sección 3.3 presenta una visión crítica de las características, ventajas y desventajas del nuevo sistema propuesto.

3.1En qué consiste y cómo funciona el nuevo sistema de EquilibraLas nuevas etapas del desarrollo de colecciones en Equilibra mostradas en detalle en la figura 1 son:

- •

Establecimiento del valor para los clientes: el ingeniero jefe (IJ) y el estudiante en práctica establecen lo que el cliente define como valioso mediante: información de campo, investigación de mercados, análisis de la competencia, entrevistas con personas del mercado objetivo, uso de productos similares y experimentación del estilo de vida del mercado objetivo.

- •

Desarrollo del concepto de la pre-colección: el IJ define la visión global de la nueva colección mensual en el documento de pre-colección, construido con el estudiante en práctica, diseñadores independientes, corredores (personas que hacen parte del sistema de venta multinivel de Equilibra) y el proveedor de maquila, tomando como base la información recolectada en la etapa anterior.

- •

Formulación de metas, objetivos y tareas: el IJ define las metas y objetivos globales de desempeño de la colección y asigna tareas a los demás participantes del desarrollo, que fueron enumerados en la etapa anterior.

- •

Recolección de información: el estudiante en práctica, diseñadores independientes y el proveedor de maquila recolectan y analizan la información que requieren para llevar a cabo sus labores e inician la etapa de estudio empleando el análisis de diversas alternativas de manera simultánea (metodología front-loading). El diseño de bocetos preliminares está a cargo del estudiante en práctica, el diseño de subsistemas de las diseñadoras independientes y el gerente, con la ayuda puntual del proveedor de maquila.

La selección de bocetos y subsistemas es realizada por el IJ. Los resultados finales son desplegados por el estudiante en un lugar de reunión virtual complementado con muestras físicas de telas y nuevos subsistemas. El estudiante y el IJ llevan a cabo reuniones de retroalimentación con los clientes y toman sus pedidos.

El IJ define y comunica la colección definitiva en el documento de colección a los demás integrantes del proceso de desarrollo, los cuales diseñan subsistemas, realizan prototipos y pruebas que se exponen en un lugar de reunión virtual y se discuten en reuniones de integración.

- •

Diseño de subsistemas y procesos: paralelamente al diseño de subsistemas se realiza el diseño de los procesos de manufactura y venta, liderado por el IJ y realizado con el proveedor de maquila y los corredores. También el análisis global de ciclo de vida de los productos de la colección.

- •

Construcción de prototipos: los diseñadores, el IJ y el estudiante realizan prototipos integrando los subsistemas y probando los procesos de manufactura y venta de manera que esté todo listo para atender a los clientes.

- •

Colección final y producción justo a tiempo: la colección final se exhibe en un lugar de reunión virtual que se conecta al blog de la empresa y se replica en el material de venta de los corredores. A partir de este momento se produce lo que los clientes soliciten de la colección y se empieza a trabajar en la siguiente pre-colección. A futuro, la colección final se exhibirá en el punto de venta por medio de bocetos, telas, muestras de subsistemas, pantallas de computador y algunas prendas.

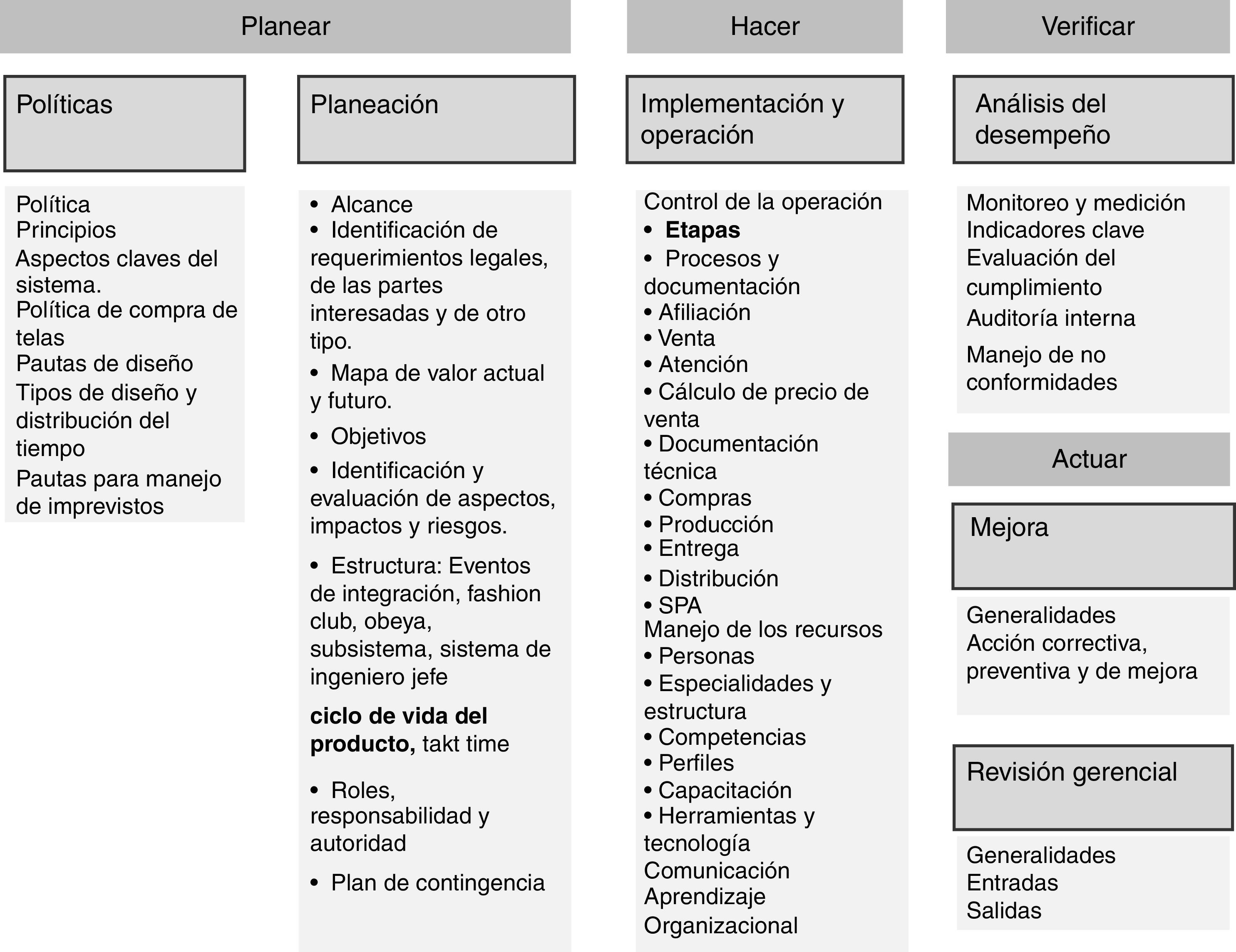

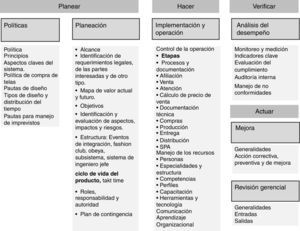

La arquitectura final del nuevo sistema de desarrollo de producto de Equilibra se muestra en la figura 2 y es la adaptación de los elementos planteados por Morgan y Liker (2006) para la implementación de un sistema Lean de desarrollo. Dicho sistema fue refinado tomando como referencia la norma Pass 99 versión 2006 (que era la versión disponible cuando se realizó el estudio), la cual especifica los elementos comunes a todos los sistemas de gestión. El empleo de esta norma facilita la compatibilidad del sistema de desarrollo con otros sistemas, como el de calidad de ISO 9001 (ISO, 2008) o ambiental de ISO 14001 (ISO, 2004) y de salud ocupacional de OHSAS 18001- Occupational Health and Safety Assessment Series (BSI, 2007). Dentro del sistema mostrado en la figura 2, las etapas de desarrollo que se mostraron en la figura 1 hacen parte de la sección denominada «Hacer» y son representadas con la palabra «Etapas» resaltada en negrilla.

3.3Características, ventajas y desventajasEl nuevo sistema de desarrollo posee las siguientes características y ventajas.

- •

Disminución de impactos ambientales: se emplea una versión simplificada de la metodología EDIP (Environmental Design of Industrial Products) expuesta por Capuz y Gómez (2006), la cual utiliza el inventario de ciclo de vida para identificar los principales impactos y sus causas para luego plantear acciones que reduzcan dichos impactos y verificarlas.

- •

Aumento en la capacidad de aprendizaje organizacional: para mejorar la capacidad de aprendizaje, el nuevo sistema emplea yokotenes, es decir, conocimiento compartido mediante mutuo aprendizaje experiencial con un sensei, metodología expuesta por Dennis (2010). La persona (interna o externa) que desarrolle algún tipo de conocimiento nuevo relacionado con desarrollo, lo documenta de forma escrita o por medio de videos breves, que incluyan las razones por las cuales se hace algo de una determinada manera.

Luego publica la información en una carpeta compartida en un servicio gratuito de almacenamiento en la nube para que pueda ser usada por los demás miembros del sistema de desarrollo, también notifica al gerente para que evalúe que personas deben adquirir el nuevo conocimiento y programe una sesión teórico-práctica e incluya el nuevo conocimiento en los estándares de la empresa. Las capacitaciones son cortas y usan el método: primero ver como lo hace el experto, luego hacerlo con él y por último repetir la acción mientras que el sensei evalúa el aprendizaje. Para facilitar lo anterior las capacitaciones pueden realizarse con servicios gratuitos de videollamadas. Para complementar todo lo anterior, la información acerca de mejoras se documenta en reportes como los empleados por Toyota.

- •

Mejora de procesos empleando tecnologías de información y comunicación: se realiza una actualización y mejora de un análisis organizacional previo, el cual es útil para definir las necesidades tecnológicas y parametrizar los sistemas de información. También se plantea una lista de aspectos a tener en cuenta para evaluar los diferentes tipos de software de desarrollo. Después de analizar diversas opciones, se implementa el uso de 3programas gratuitos relacionados con asesoría de imagen y 2programas de bajo costo para simulación y patronaje. Se emplean además programas gratuitos de manipulación de imágenes, almacenamiento en la nube y videoconferencias.

- •

Creación de sinergias con los proveedores y la academia: se jerarquiza a los proveedores, y únicamente los proveedores clave hacen parte directa del desarrollo. Cuando el desempeño de estos es bueno, se empieza a construir una relación de amistad la cual es la base para establecer alianzas más estrechas, las cuales históricamente han incluido aspectos como distribución de productos del proveedor a través de los canales de Equilibra, participación conjunta en ferias y ruedas de negocios, convenios para compartir espacios físicos, intercambio de contactos, entrenamiento cruzado en temas de gestión o técnicos, inversiones conjuntas y participación como asesor externo en la toma de decisiones.

El sistema de desarrollo emplea un estudiante en práctica y estudiantes de últimos semestres como diseñadores freelance de subsistemas. También en el pasado se han usado problemas reales de la empresa como material de enseñanza, lo cual ha permitido generar propuestas de mejora. Además se ayuda a patrocinar eventos de diseño de la universidad, retomando conceptos generados en estos y transfiriendo conocimiento a la academia por medio de capacitaciones y asesorías a estudiantes.

- •

Posibles desventajas del nuevo sistema: el piloto pudo realizarse pronto y con éxito, pero la implementación total y la estabilización del sistema puede tardar 2años aproximadamente, lo cual es un tiempo largo para poder observar cambios drásticos en los indicadores clave. Por otro lado, el nuevo sistema continúa basando gran parte del proceso de desarrollo en proveedores externos, pues no se cuenta con los recursos económicos para hacerlo de otra manera; pero dada la informalidad y la falta de disciplina que caracteriza a los microempresarios del sector será muy difícil lograr el cambio cultural requerido en ellos para que trabajar bajo los nuevos estándares no sea cuestión de una prueba de días sino la nueva manera natural de operar continuamente.

A continuación se describen los principales resultados alcanzados:

- •

Aumento de la agilidad para responder a las necesidades del mercado: el sistema redujo el tiempo de ciclo de desarrollo de nuevas colecciones de 3meses en promedio a tan solo 20días, permitiendo responder de manera rápida y pertinente a las necesidades del mercado objetivo. Lo anterior se ve reforzado por la nueva política de manejo de imprevistos que permite introducir requerimientos de clientas aunque el ciclo de desarrollo de la colección ya se haya iniciado. Además, gracias al nuevo sistema las ideas innovadoras pueden ser mostradas en su estado embrionario para recibir aprobación y continuar el desarrollo o descartarlas.

- •

Incremento de la flexibilidad: la flexibilidad de Equilibra ahora es mayor debido a la reducción del tiempo de ciclo de desarrollo y a que el nuevo sistema permite recibir retroalimentación de los clientes antes, durante y después del desarrollo de colecciones, por lo que la empresa puede realizar cambios fácilmente para adaptarse a las necesidades de sus clientes. Esta mejora en la flexibilidad se evidencia con el aumento del número de mecanismos que la empresa tenía para adaptarse a las necesidades de los clientes, el cual inicialmente era de uno y pasó a ser de7. También con un indicador que mide la cantidad de cambios o sugerencias solicitados por las clientas que pueden implementarse correctamente y lo suficientemente rápido para que no se pierda la oportunidad de venta, comparados con el total solicitados. Dicho indicador durante el piloto fue del 100%, mientras que históricamente era del 40%.

- •

Mejora de la capacidad de generar valor: la capacidad de generar valor se incrementó al incluir estudios de voz del cliente, que permitieron obtener la lista de necesidades, expectativas y requerimientos de los clientes; sus preferencias en cuanto a productos y servicios; su perfil demográfico; clasificación según lo que valoran y cómo se relacionan con la empresa, y estadísticas acerca de la satisfacción con los productos y servicios. La información recolectada sirvió para redefinir el segmento de mercado de la empresa y modificar su propuesta de valor. Además fue empleada en el diseño de la colección, logrando la aprobación del 100% de los clientes participantes, quienes manifestaron que esta realmente les ofrecía lo que deseaban, empezando a solicitar pedidos de manera entusiasta y espontánea antes de que la colección estuviera disponible para la venta. Todo lo anterior contrasta por completo con lo que ocurría antes en la empresa, pues se diseñaban colecciones de prendas y accesorios que llamaban la atención pero que no generaban un volumen considerable de ventas. Esto se reflejaba en que el 70% de las muestras que se fabricaban debían venderse a precios de remate, y el 75% de ellas no generan pedidos de prendas personalizadas o solo generan un pedido. También era común que los clientes que usaban el servicio de blusas personalizadas no encontraran en la base de datos y el catálogo los estilos y tonos que buscan, por lo cual se podía concretar la venta en la primera visita solo el 26,09% de las ocasiones.

- •

Reducción del 50% en referencias de tela: en cuanto a materias primas y proveedores, la cantidad de referencias de tela se redujo un 50%, pues solo se compran muestras de las telas aprobadas en la pre-colección y que vengan en al menos 5colores distintos.

- •

Mayor realismo e impacto: los nuevos programas encontrados y formas de mostrar la pre-colección y la colección permiten mayor realismo e impacto, lo cual puede aumentar las compras por impulso; también la calidad de los diseños mejoró, aumentando su atractivo.

- •

Mejor calidad de información sobre medidas: se logró mejorar la calidad de la información con respecto a las medidas del cuerpo. Generar de manera automática las medidas de prenda terminada y de parte de las especificaciones de costura, además de contar con fichas técnicas y moldes más completos y claros. Por otro lado, el método con el que se realizan las pruebas de ajuste al cuerpo es el sugerido por el nuevo programa de patronaje, el cual fue desarrollado por expertos y dio buenos resultados durante el piloto.

- •

Mejor selección de proveedores: ahora se cuenta con un proceso para seleccionar y evaluar proveedores de maquila, lo que ayuda a tomar decisiones más acertadas y con la estandarización realizada en el estudio; ahora es más sencillo capacitarlos para cumplir los requerimientos de la empresa.

- •

Fortalecimiento de vínculos emocionales con clientes: el empleo de SPA (eventos de crecimiento personal para los clientes) durante el lanzamiento de pre-colecciones contribuye a crear tejido social y construir un vínculo emocional con la empresa.

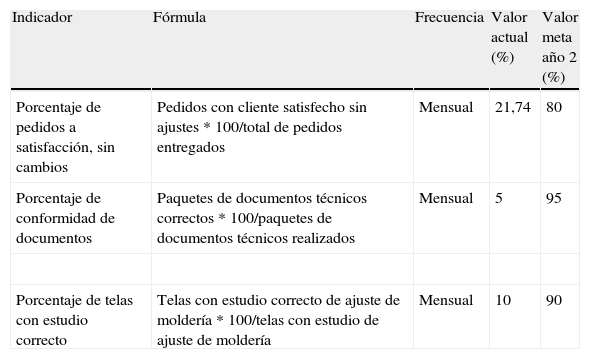

Una limitación del estudio fue que la medición de los indicadores clave del sistema durante la prueba piloto no fue posible, debido a que este se llevó a cabo con únicamente 2prendas y se estaba diseñando y ensayando nuevos métodos y tecnologías de manera simultánea a la realización de estas, por lo cual el proceso dista mucho de estar en condiciones normales de operación. Una vez estandarizado e implementado totalmente el nuevo proceso (en 2años aproximadamente), la empresa puede empezar a medir estos indicadores (tabla 1) y compararlos con las metas establecidas.

Indicadores clave empleados en el proyecto

| Indicador | Fórmula | Frecuencia | Valor actual (%) | Valor meta año 2 (%) |

| Porcentaje de pedidos a satisfacción, sin cambios | Pedidos con cliente satisfecho sin ajustes*100/total de pedidos entregados | Mensual | 21,74 | 80 |

| Porcentaje de conformidad de documentos | Paquetes de documentos técnicos correctos*100/paquetes de documentos técnicos realizados | Mensual | 5 | 95 |

| Porcentaje de telas con estudio correcto | Telas con estudio correcto de ajuste de moldería*100/telas con estudio de ajuste de moldería | Mensual | 10 | 90 |

Fuente: elaboración propia.

El nuevo sistema es un referente interesante para futuras mejoras en Equilibra y en otras empresas del sector de la confección, pues aumentó la agilidad, la flexibilidad y la capacidad de generar valor de la empresa.

Otro aporte importante del estudio fue la identificación de las competencias clave de diseño que la empresa debe desarrollar y cómo aumentarlas. Esto resulta extremadamente importante para una empresa pequeña con pocos recursos y que subcontrata muchos de sus procesos.

El nuevo conocimiento técnico adquirido en el proyecto permitió generar prendas con mejor ajuste al cuerpo, reducir reprocesos y cumplir más las expectativas de los clientes, lo cual influye poderosamente en la re-compra, elemento vital para la sostenibilidad de la empresa en el largo plazo.

El uso de la norma Pass 99 (BSI, 2006) (que describe los principales componentes comunes de diferentes sistemas de gestión) como ayuda para la estructuración final del nuevo sistema de desarrollo resultó una manera muy práctica, rápida y sencilla de dar los toques finales a este. A futuro se puede emplear la versión 2012 de la misma norma para explorar posibles mejoras al sistema, pues dicha versión se publicó después de concluida la presente investigación.

El presente trabajo es un ejemplo de cómo una empresa puede lograr grandes adelantos en corto tiempo y sin mucha inversión, cuando la gerencia está abierta al cambio.

Las empresas pequeñas como Equilibra pueden ser usadas como «laboratorios» para la rápida generación y prueba de nuevos conocimientos, los cuales luego pueden ser transferidos a otras empresas de diversos tamaños y a la academia.

El dominio del idioma inglés facilitó enormemente la apropiación de tecnologías de la información y la comunicación en el proyecto y puede causar el mismo efecto en otras Mipymes, por lo cual es de vital importancia que los empresarios y el gobierno trabajen por aumentar los niveles de suficiencia en dicho idioma.

Se recomienda hacer un estudio de mercado para determinar si realmente tiene potencial comercial la nueva versión del servicio de confección de blusas, el cual ahora se denomina Fashion Club, pues como resultado del trabajo realizado se cambiaron un poco las condiciones anteriores de prestación del servicio, y además se alteró la definición del mercado objetivo. Luego del estudio de mercado, se debe hacer un plan de negocio completo, al cual el trabajo ya realizado aporta valiosa información para el estudio de factibilidad técnica. En dicho plan de negocio es muy importante ver la mezcla de mercadeo para crear una imagen atractiva y con clase para la empresa, de manera que los clientes estén dispuestos a pagar precios más altos. Si el plan de negocio es viable se puede presentar a inversionistas, concursos y fondos de capital semilla, de manera que puedan llevarse a cabo las inversiones requeridas para tener aún mejores programas de diseño y un diseñador de vestuario con experiencia para ejercer el rol de ingeniero en jefe. En este punto es particularmente importante aprovechar el hecho de que los recién egresados de maestrías pueden aplicar al fondo Emprender, y que por ser una idea de negocio innovadora y de alto valor agregado tiene potencial de ganar concursos de emprendimiento.

La empresa a futuro debe trabajar la gestión de riesgos y el manejo de contingencias, una vez el resto del sistema esté operando de manera satisfactoria. Lo anterior se determina debido a que estos aspectos tiene un alto grado de complejidad y su configuración necesita mucho tiempo y esfuerzo; luego, es mejor concentrar los recursos en que lo básico del sistema funcione bien antes de llevarlo a un estadio superior de desarrollo.

El hecho de que la estructura final del sistema de desarrollo de producto de Equilibra esté elaborada con base a la norma Pass 99 versión 2006 le permite ser compatible con múltiples sistemas de gestión, esto sumado a que su manual está organizado de manera muy similar a la de las normas de dichos sistemas, lo cual hace posible que el trabajo realizado pueda a futuro ser usado como un primer acercamiento al desarrollo de una norma para establecer, mejorar y mantener un sistema de gestión de desarrollo de producto empleando LPDS en empresas de confección.

Otras empresas pueden emplear los indicadores de este proyecto para evaluar el éxito de sus propias implementaciones de LPDS y analizar cómo adaptar indicadores de Lean Manufacturing al contexto de desarrollo de producto tomando como base el trabajo realizado por Manotas-Duque y Rivera-Cadavid (2007).

En caso de que se desee adecuar la metodología empleada en Equilibra a otros ambientes, se debe en primera instancia entender y tomar como referente el sistema original de desarrollo de producto de Toyota, pues este incluye todos los elementos de LPDS, y ver la adaptación de Equilibra simplemente como un ejemplo de qué puede hacerse en el sector de la confección, lo cual probablemente es bastante similar a lo que requieran otras empresas del mismo tipo pero diferente a lo que necesiten otros sectores. Por ejemplo, el proceso de desarrollo de un auto es técnicamente mucho más complejo que el de desarrollo de una colección de prendas, por lo cual en el caso de Equilibra los pasos originales de Toyota pudieron simplificarse bastante, mientras que en otros sectores puede que no ocurra lo mismo. Otro factor a tener en cuenta al adecuar la metodología a otros ambientes es el tamaño de la empresa y su actitud frente al cambio; en el caso de la empresa bajo estudio muchos pasos de la implementación pudieron realizarse de manera simultánea debido al pequeño tamaño de esta y al hecho de que no se presentó resistencia, pero en empresas más grandes puede ser necesario un enfoque más gradual.

Conflicto de interesesLos autores declaran no tener ningún conflicto de intereses.