Las propiedades de los recubrimientos a base de circonia estabilizada con ytria (YSZ) confieren a estos un excelente desempeño en una amplia gama de aplicaciones que van desde el uso odontológico hasta barreras térmicas, incluyendo también su empleo como electrolitos sólidos en celdas de combustible. En el presente trabajo, se depositaron recubrimientos nanoestructurados delgados de hasta 75μm de 8YSZ sobre un sustrato de la superaleación Haynes 230, mediante el proceso de termorrociado por plasma por suspensión (SPS), con el fin de servir de enlace (subcapa) entre este sustrato liso, sin preparación previa, y un recubrimiento más grueso microestucturado de YSZ. Se estudió el efecto del espesor de la subcapa y la influencia de los tratamientos térmicos posteriores (TT) a 300 y 600̊C sobre su desempeño tribológico a temperatura ambiente (Tamb) y a 650̊C. Durante los ensayos de desgaste deslizante con una carga de 2N contra alúmina, se determinó que la reducción del espesor del recubrimiento de 75 a 25μm incrementa la resistencia al desgaste aproximadamente 5 veces. Asimismo, para el espesor de 25μm el TT a la temperatura de 600̊C disminuye 6 veces su resistencia al desgaste con respecto a la condición original del recubrimiento. Similarmente, cuando el ensayo se realiza a 650̊C, el comportamiento tribológico desmejora significativamente. Los resultados han sido relacionados con los cambios morfológicos que tienen lugar durante el tratamiento térmico.

The outstanding properties of ytria stabilized zirconia (YSZ) coatings allow an excellent performance of these materials for many applications, ranging from dentistry to thermal barriers, including its use as solid electrolytes in fuel cells. In the present work, nanostructured coatings of 8YSZ with a maximum thickness of 75μm were deposited on a Haynes 230 superalloy substrate by means of a suspension plasma spraying (SPS) process. The deposited coatings act as a sub-layer between the smooth and unprepared substrate and a thicker microstructured YSZ coating. The effect of the deposited sub-layer thickness and the influence of subsequent heat treatments (TT) at 300̊C and 600̊C, on its tribological performance at room temperature and 650̊C, were studied. During sliding wear tests with a load of 2N versus alumina, it was determined that reducing the coating thickness from 75μm to 25 μm increases the wear resistance by approximately 5 times. Also, it was found that the heat treatment at 600̊C applied to the coating of 25μm thickness decreases its wear resistance 6 times with respect to the as-sprayed condition. Similarly, when the tests were performed at 650̊C, the tribological behavior was significantly deteriorated. These results have been related to the morphological changes that take place during the heat treatment process.

Hoy en día se realizan esfuerzos considerables para identificar nuevos materiales para recubrimientos tipo barrera térmica (TBC) con mejores propiedades que permitan operar a temperaturas más elevadas; sin embargo, el material empleado actualmente sigue siendo el recubrimiento a base de circonia estabilizada con itria (YSZ) [1].

En la actualidad, las principales técnicas empleadas para la elaboración de barreras térmicas son la deposición física en fase vapor asistida con haz de electrones (EB-PVD) y el termorrociado por plasma atmosférico (APS). Debido a la importancia de estos recubrimientos, se han llevado a cabo varios estudios que permiten obtener las mejores propiedades físicas y mecánicas controlando los parámetros del proceso de deposición mediante APS [2–4].

Sin embargo, se ha demostrado que la técnica de termorrociado por plasma atmosférico (APS) presenta algunos problemas técnicos relacionados con el uso de los polvos cerámicos nanométricos. Debido a estos inconvenientes, se desarrollaron otras técnicas, como las de termorrociado con plasma utilizando suspensión (SPS) o solución precursora (SPPS) [5].

Bernard et al. [6] indicaron que los altos costos y la conductividad térmica elevada de los recubrimientos EB-PVD, así como la corta vida útil de los recubrimientos APS, representan inconvenientes reales para las próximas generaciones de motores de turbina. Estos autores consideran que el proceso de plasma por suspensión (SPS) es mucho más flexible y permite obtener las estructuras y propiedades deseadas para mejorar las propiedades térmicas de TBC.

El proceso de termorrociado por plasma por suspensión (SPS) ha sido revisado en la literatura especializada [7–9], en donde se han presentado sus características y los principales parámetros de operación que influyen en las propiedades de los recubrimientos obtenidos mediante esta técnica.

Si bien se realizaron importantes investigaciones con miras a determinar las características microestructurales y las propiedades mecánicas de los recubrimientos 8YSZ depositados mediante la técnica de termorrociado SPS en su condición inicial o tratado térmicamente a altas temperaturas [10–14] con el fin de ser utilizados como TBC, el desempeño tribológico de esta clase de recubrimientos ha sido menos estudiado.

Darut et al. [15] llevaron a cabo ensayos de desgaste deslizante en recubrimientos con 13% en peso YSZ, que presentaban una estructura tetragonal, con y sin adición de partículas de SiC. Los recubrimientos fueron depositados sobre un sustrato de acero de bajo carbono mediante el proceso SPS empleando un dispersante y un solvente a base de alcohol. La contraparte utilizada durante los ensayos fue una bola de alúmina de 6mm de diámetro. Los ensayos se realizaron empleándose cargas de 5 y 10N, con una velocidad lineal de 0,1m/s durante 20.000 ciclos. Los coeficientes de fricción registrados oscilaron entre 0,2 y 0,7 y las velocidades de desgaste medidas fluctuaron entre 10–6mm3/Nm y 10–4mm3/Nm para los recubrimientos de circonia sin las partículas duras de SiC, mientras que para los recubrimientos con agregados fue del orden de 10–5mm3/Nm.

Tingaud et al. [16] realizaron un estudio microestructural y tribológico de recubrimientos compuestos de alúmina y alúmina-YSZ (estructura tetragonal) depositados mediante la técnica de SPS. Como sustrato fue usado un acero inoxidable 314L, el cual fue pulido y decapado previo a la deposición. Los ensayos de desgaste se realizaron en seco bajo la configuración bola sobre disco, usando una contraparte de alúmina de 6mm de diámetro bajo una carga de 2N, velocidad de deslizamiento de 0,1m/s y una distancia de 1.500m. En este caso se determinó un coeficiente de fricción de aproximadamente 0,4 para los dos sistemas, pero el volumen de desgaste fue de 7 a 9 veces menor para el sistema compuesto alúmina-circonia

Aruna et al. [17] estudiaron las transformaciones de fase y la resistencia al desgaste de recubrimientos de circonia estabilizada con varios moles de itria, partiendo de la producción del polvo cerámico con distintos contenidos de itria de 2, 3, 4, 6, 8 y 12% mol. Los recubrimientos fueron termorrociados por plasma (APS) sobre un acero inoxidable como sustrato, el cual fue granallado previo a la deposición utilizando alúmina. Los autores realizaron ensayos de desgaste deslizante usando como contraparte una bola de alúmina de 6mm de diámetro, a 1Hz de frecuencia y una carga de 2N durante una hora. La menor velocidad fue reportada para el recubrimiento de 3YSZ (∼1,5×10–9mm3/Nm) y la mayor para el recubrimiento 8YSZ (4,01×10–8mm3/Nm). Este comportamiento fue atribuido al aumento de la tenacidad de fractura debido a la presencia de la fase tetragonal en la circonia, fase mayoritaria en el recubrimiento de 3YSZ, y a la menor tenacidad para el recubrimiento de 8YSZ debido a la presencia en mayor cantidad de la fase cúbica. Los coeficientes de fricción oscilaron entre 0,5 y 0,8.

Ouyang y Sasaki [18] fueron los primeros investigadores que estudiaron la influencia de la temperatura sobre el desempeño tribológico en recubrimientos de 8% en peso YSZ depositados por termorrociado por plasma a baja presión (LPPS) sobre acero inoxidable (AISI 304) utilizando una contraparte de alúmina de 10mm de diámetro. Los ensayos se realizaron durante 1h con una carga entre 30 y 80N, a 10Hz de frecuencia, 1mm de carrera y a una temperatura que varió desde la Tamb hasta 800°C. La fricción y el desgaste del recubrimiento de ZrO2 mostraron una dependencia significativa de la temperatura, cambiando de un régimen de desgaste bajo a severo con el aumento de la temperatura. El recubrimiento de ZrO2 exhibió baja fricción y desgaste a temperatura ambiente y 200°C. Sin embargo, cuando la temperatura aumentó a más de 400°C, la fricción y el desgaste del recubrimiento aumentaron rápidamente y alcanzaron un máximo a 600°C. Además, se detectó un ruido significativo, indicativo de una fuerte vibración causada por una fractura superficial severa. Se demostró que el mecanismo de desgaste dominante a temperatura ambiente es la fractura de los espacios interlamelares, así como la fatiga superficial de las lamelas de ZrO2. Asimismo, se determinó que el mecanismo de desgaste dominante a 600°C es la delaminación causada por la propagación de grietas sub-superficiales. En lo que respecta a la estructura de estos recubrimientos YSZ, se reportó la existencia de las fases tetragonal y cúbica.

La técnica de deposición de termorrociado por plasma por suspensión (SPS) permite la obtención de recubrimientos nanoestructurados más delgados con un mayor coeficiente de expansión y una menor difusividad térmica [19].

Cabe destacar que para todos los recubrimientos descritos anteriormente que han empleado el método de termorrociado por plasma, sea por el método tradicional (APS) o el de plasma por suspensión (SPS), el sustrato ha sido previamente preparado mediante granallado con partículas de alúmina, con el fin de obtener una adecuada adhesión debido al anclaje mecánico realizado.

Los recubrimientos de YSZ elaborados por SPS han sido considerados también para aplicaciones en reactores nucleares de IV generación, pero en este contexto la arquitectura del recubrimiento no corresponde a la de los recubrimientos típicos de barrera térmica descrita en la literatura especializada [3].

Vert et al. [20] han indicado que el reactor nuclear rápido, refrigerado por gas, necesita revestimientos de protección de alta temperatura capaces de operar a 850°C y proteger la estructura subyacente en caso de un aumento repentino de la temperatura funcional hasta 1.250°C y despresurización desde 0,70MPa hasta presión atmosférica, implicando condiciones de desgaste severo. Aun más, el recubrimiento de YSZ se debe aplicar sobre un sustrato liso, que no haya sido preparado previamente mediante granallado. La deposición de un recubrimiento grueso de aproximadamente 500μm requirió una estrategia especial de obtención del recubrimiento constituida de dos etapas [21]. La primera, en la cual se realiza la deposición de una capa nanoestructurada de un máximo de 90μm de espesor, que permita obtener enlaces fuertes con el sustrato liso, depositada mediante el SPS, y la segunda etapa, un recubrimiento más grueso con estructura micrométrica, depositado sobre la primera mediante el proceso tradicional de APS. Estos investigadores han realizado esfuerzos importantes con el fin de poner a punto el proceso de obtención de una subcapa de YSZ nanoestructurada mediante SPS y determinar los parámetros óptimos de aplicación, así como su influencia sobre la morfología, espesor, rugosidad y propiedades mecánicas [21,22]

Con el fin de completar la caracterización de la subcapa de YSZ obtenida mediante el SPS en las mejores condiciones de deposición y dada la importancia que tiene su resistencia ante el desgaste por abrasión, Kossman et al. [23] llevaron a cabo ensayos de desgaste a temperatura ambiente empleando el método de bola sobre disco para recubrimientos con un espesor de 75μm, que fueron tratados previamente a 300 y 600°C, respectivamente. Los resultados indicaron que los tratamientos térmicos tuvieron una influencia negativa sobre el volumen de desgaste, llegándose a valores mayores de 10–13m3/Nm, los cuales son representativos de un desgaste severo.

A raíz de estos resultados, en el presente trabajo se estudiará el efecto de la disminución del espesor del recubrimiento que constituye la subcapa, sobre la morfología, rugosidad y volumen de desgaste del recubrimiento de YSZ obtenido mediante SPS con y sin tratamiento térmico a Tamb y a 650°C.

Procedimiento experimentalLas muestras de la superaleación Haynes 230 de 3cm de diámetro y 3mm de espesor han sido precalentadas a una temperatura de 400°C y recubiertas con un depósito nanostructurado de 8YSZ con espesores de 25, 50 y 75μm, los cuales fueron suministrados por la Comisión de Energía Atómica y Energías Alternativas (CEA) de Francia. Los recubrimientos se depositaron mediante el método SPS, empleando una solución de agua con 6% en peso de polvos nanométricos de 30 a 60nm de 8YSZ (ZrO2-8% mol Y2O3), provenientes de Inframat No.4039ON-8601 (Willington, CT, EE.UU.). Las condiciones de deposición han sido descritas en detalle previamente [20,22,23]. Parte de las muestras fueron tratadas térmicamente a 300 y a 600°C (TT300 y TT600) durante una hora en argón y enfriadas en el horno con el fin de determinar si existe alguna influencia de la temperatura sobre el desempeño tribológico con respecto a las muestras no tratadas (en condición original). Experimentos previos de calentamiento de la subcapa a 400°C han indicado una modificación de la estructura que se tradujo en una mayor densidad y un cambio en la morfología típica de un recubrimiento nanoestructurado [20].

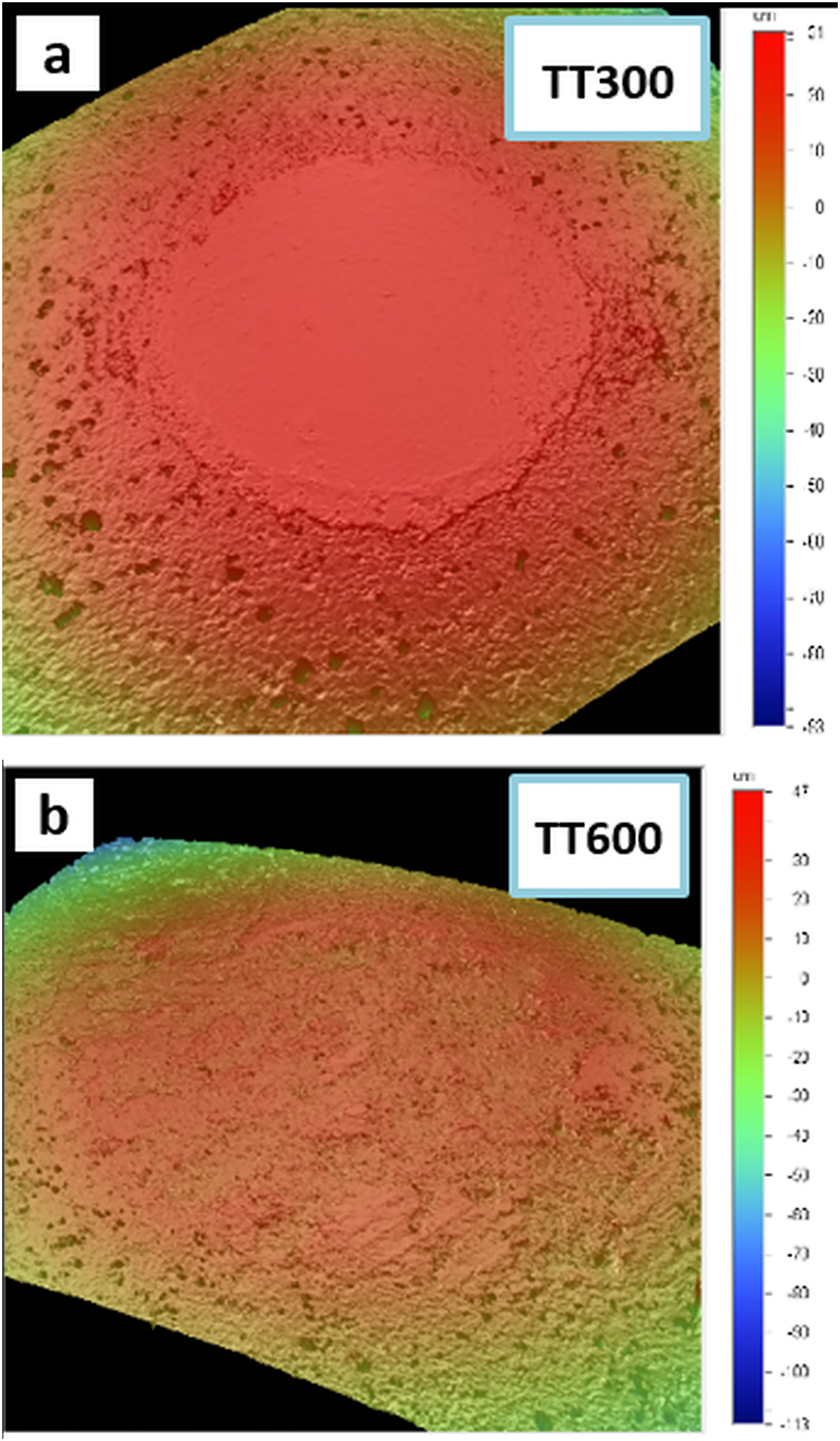

Sin embargo, el análisis de los patrones de difracción de rayosX de las muestras en su condición original (CR), TT300 y TT600, realizadas anteriormente [23] indicaron la existencia de una mezcla de fases cúbica (c) y tetragonal (t), sin variaciones con la temperatura del tratamiento térmico. La rugosidad promedio (Ra, media aritmética) de los recubrimientos y del sustrato fue cuantificada mediante perfilometría óptica, empleando un equipo marca Veeco Wyko NT9300. El desempeño tribológico de los recubrimientos de YSZ fue evaluado mediante ensayos de desgaste deslizante tipo bola sobre disco a Tamb para todos los espesores y a 650°C solamente para el recubrimiento de 25μm de espesor. La carga normal aplicada durante el ensayo fue de 2N y el ensayo se realizó durante 9.760ciclos. La velocidad de deslizamiento fue de 0,1m/s y el radio de aplicación de la carga fue de 6mm. Una bola de alúmina con un diámetro de 6mm, una dureza de 1.600 HV y una rugosidad de Ra=0,123μm constituyó la contraparte estática empleada durante el ensayo. Las huellas de desgaste y su morfología fueron estudiadas mediante perfilometría óptica y microscopía electrónica de barrido, respectivamente. Para realizar la caracterización de las secciones transversales, las probetas fueron cortadas con disco de diamante a baja velocidad (150rpm) y con lubricación. Seguidamente, fueron desbastadas empleando una secuencia de discos de SiC #220, #400 y #600 durante 2minutos cada uno, mientras que el pulido se realizó con discos MD Largo (Dia Pro Allegro/Largo de 9μm y 3μm durante 6minutos cada uno), MD-Dac DiaPro Dac 1μm durante 4minutos y MD-ChemOP-S 0,04μm durante 3minutos. También, para una caracterización más detallada de la morfología de los recubrimientos, se observó la sección transversal de fractura mediante MEB, evitando los efectos del desbaste y pulido. Para la obtención de las secciones transversales de fractura se cortaron las muestras en sentido sustrato-recubrimiento hasta alcanzar 1mm de distancia de la superficie del recubrimiento, y posteriormente fueron fracturados mediante un golpe. Las huellas de desgaste y su morfología fueron estudiadas mediante perfilometría óptica y microscopía electrónica de barrido, respectivamente. El volumen de desgaste se determinó a través de perfilometría óptica; para esto se tomaron perfiles lineales a lo ancho de las huellas en tres puntos alrededor del perímetro de las mismas con el fin de poder calcular el valor de las áreas de la sección transversal. El procedimiento para realizar los cálculos del volumen y de la constante de desgaste ha sido descrito en detalle en la referencia [23]

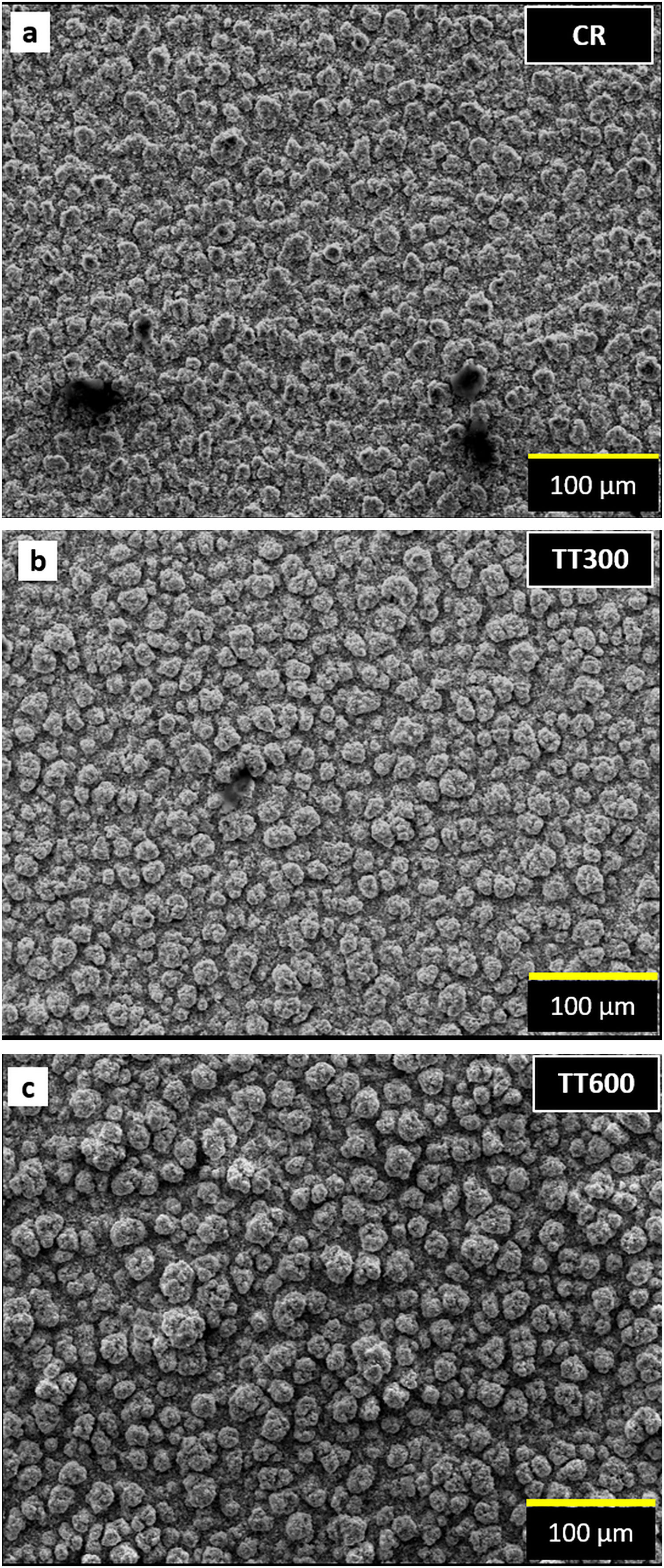

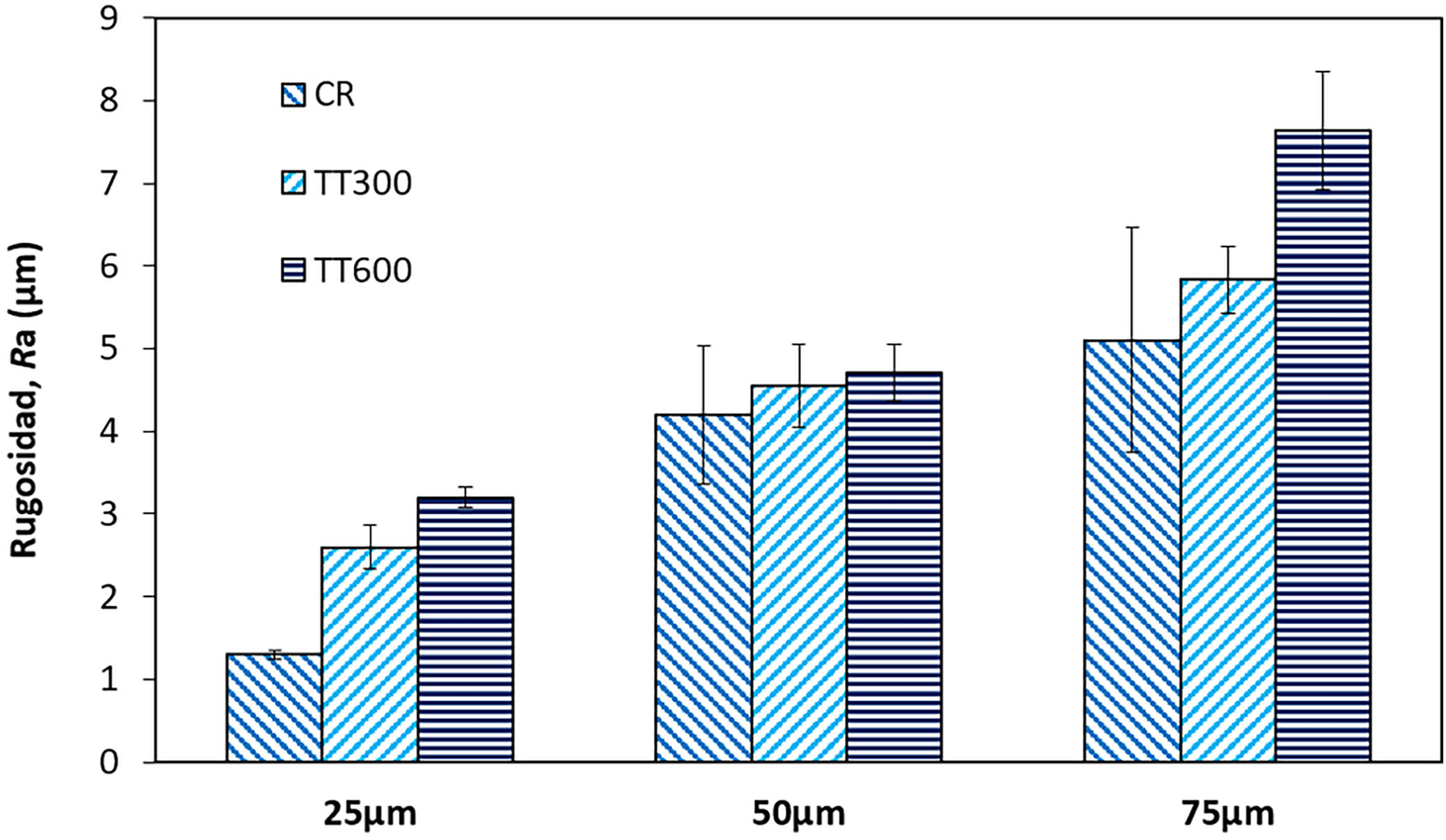

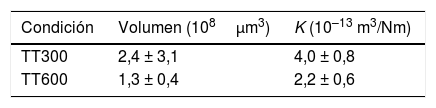

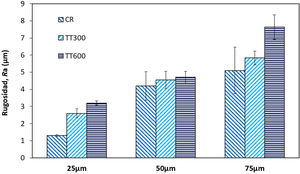

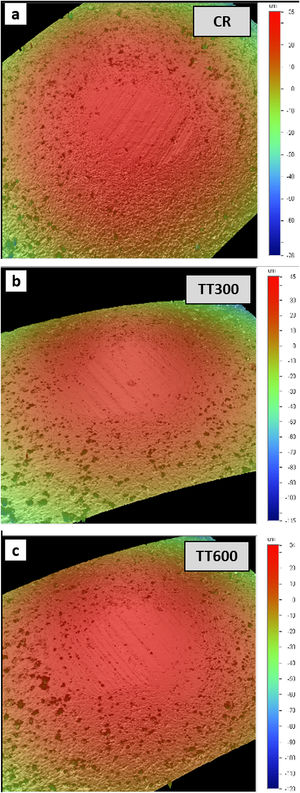

Resultados y discusiónLa morfología del recubrimiento de menor espesor (25μm) en su condición original y tratado térmicamente obtenida mediante MEB en la modalidad de electrones secundarios se presenta en la figura 1. Como se puede observar, la superficie del recubrimiento en su condición original presenta una morfología tipo coliflor, caracterizada por múltiples depósitos separados por valles, que se forma debido al apilamiento no uniforme de las partículas durante la deposición, lo cual cambia a medida que aumenta la temperatura del tratamiento térmico desde 300 a 600°C. Este cambio se ve reflejado en el aumento de la rugosidad de las muestras tanto con la temperatura del TT, así como con el aumento del espesor (fig. 2).

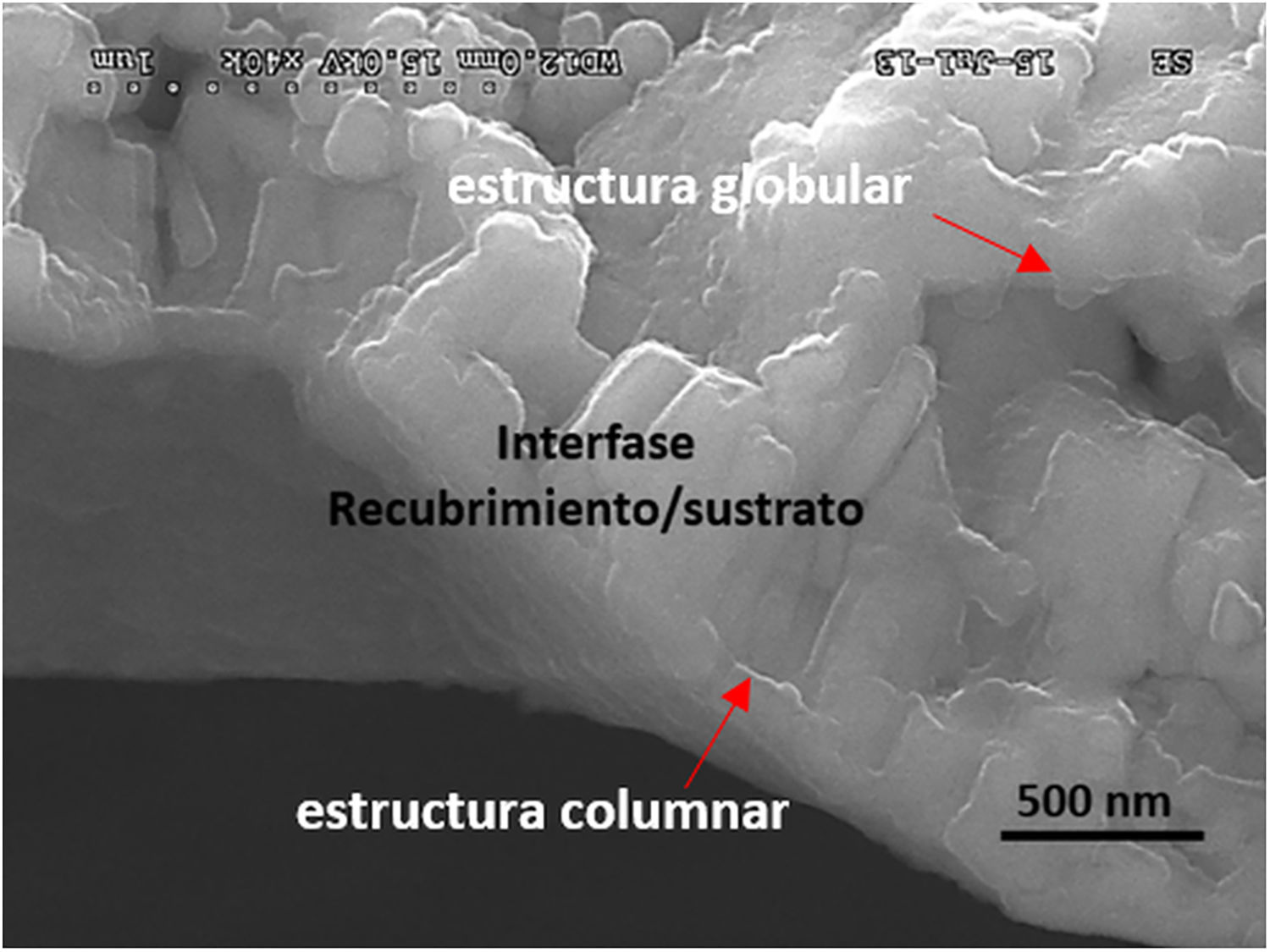

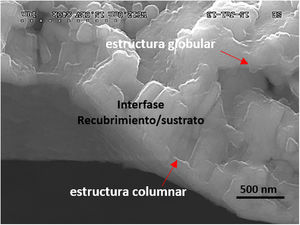

Para la condición original (CR), el efecto que tiene el espesor en el aumento de la rugosidad se explica en función de las características intrínsecas del proceso de deposición que implica la formación de una estructura bimodal (columnar y globular), tal como se muestra en la figura 3. La capa columnar está compuesta de numerosas lamelas finas apiladas, resultantes de la solidificación rápida de las partículas extendidas sobre el sustrato, debido a la eficiencia del mismo para conducir calor. A partir de cierto espesor, esta capa puede limitar la transferencia térmica y modificar la cinética de solidificación de las partículas al impactar, especialmente cuando esta capa posee baja conductividad térmica, como en el caso de la circonia [20,24] A mayor espesor, mayor cantidad de partículas no fundidas y mayor porosidad. Sin embargo, a medida que la temperatura de TT aumenta desde 300 a 600°C, se encontró que hay una leve aglomeración de partículas que conlleva a una disminución de la porosidad, trayendo consigo una disminución de su área específica [25].

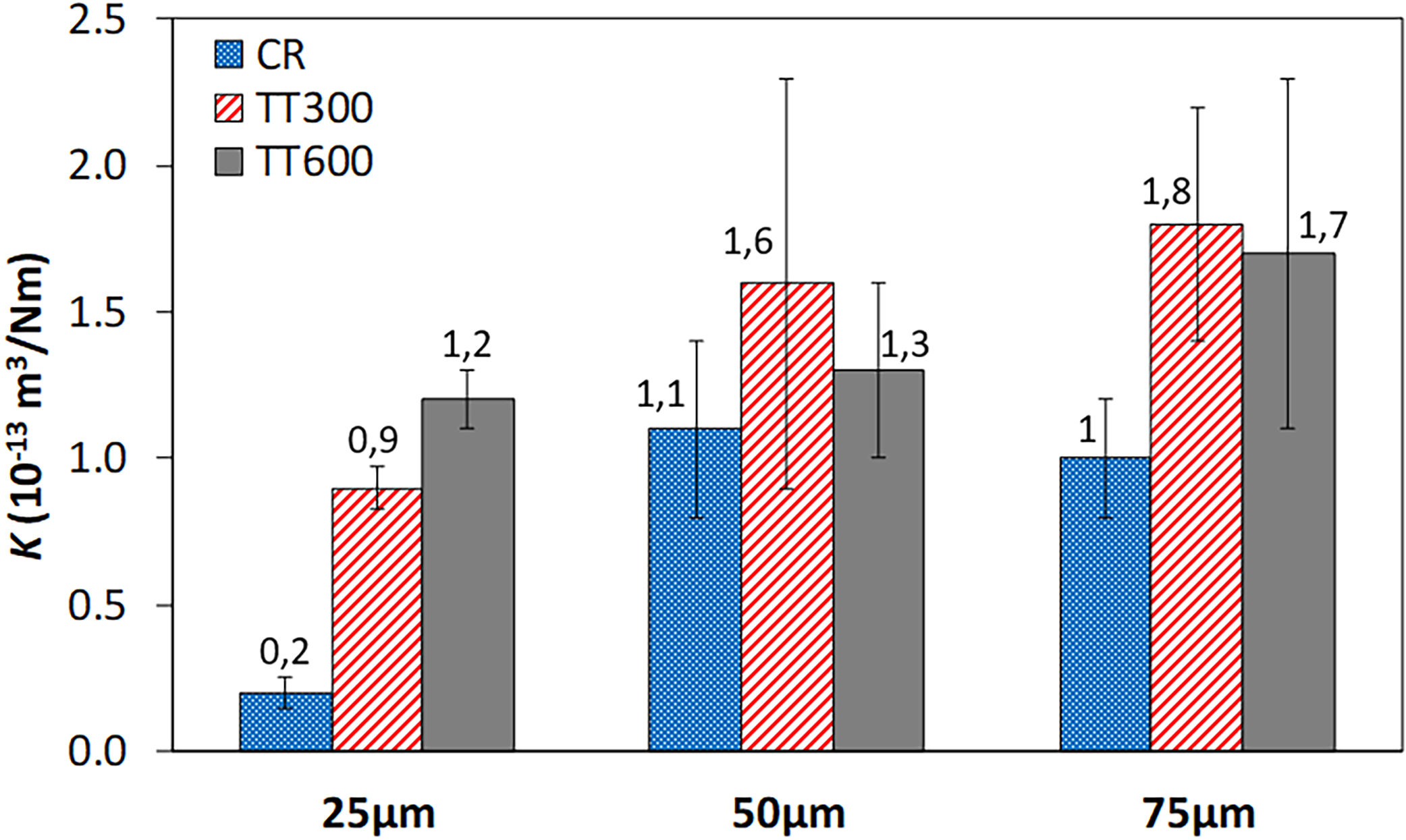

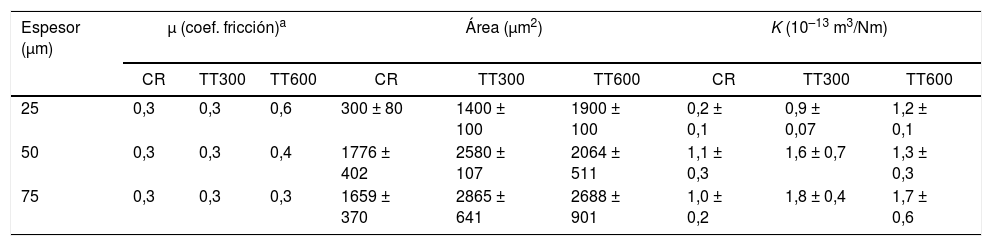

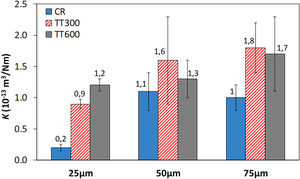

Los resultados de los ensayos de desgaste realizados a Tamb para las muestras bajo estudio se presentan en la tabla 1 y en la figura 4. Tal como se aprecia, para la condición original, a medida que aumenta el espesor de la capa desde 25 a 75μm, la constante de desgaste aumenta aproximadamente 5 veces. La mejora del comportamiento tribológico para las muestras de 25μm a Tamb está asociada a un incremento de la cohesión del recubrimiento, ya que a mayores espesores aumenta tanto la porosidad como el valor de los esfuerzos residuales de tensión, dada la diferencia entre la conductividad térmica entre el sustrato y el recubrimiento [20].

Resultados de los ensayos de desgaste realizados a Tamb

| Espesor (μm) | μ (coef. fricción)a | Área (μm2) | K (10–13 m3/Nm) | ||||||

|---|---|---|---|---|---|---|---|---|---|

| CR | TT300 | TT600 | CR | TT300 | TT600 | CR | TT300 | TT600 | |

| 25 | 0,3 | 0,3 | 0,6 | 300 ± 80 | 1400 ± 100 | 1900 ± 100 | 0,2 ± 0,1 | 0,9 ± 0,07 | 1,2 ± 0,1 |

| 50 | 0,3 | 0,3 | 0,4 | 1776 ± 402 | 2580 ± 107 | 2064 ± 511 | 1,1 ± 0,3 | 1,6 ± 0,7 | 1,3 ± 0,3 |

| 75 | 0,3 | 0,3 | 0,3 | 1659 ± 370 | 2865 ± 641 | 2688 ± 901 | 1,0 ± 0,2 | 1,8 ± 0,4 | 1,7 ± 0,6 |

Sin embargo, estos valores son mayores de aproximadamente un orden de magnitud que los determinados por Darut et al. [15] para condiciones del ensayo, espesor y microestructura de los recubrimientos de YSZ obtenidos mediante SPS completamente diferente.

Los mecanismos de desgaste para las muestras de 50 y 75μm de espesor, tratadas a 300 y 600°C y ensayadas a Tamb, son similares a las muestras de 25μm tratadas en las mismas condiciones. Por otra parte, el cambio del comportamiento de los recubrimientos de 25μm con el TT también se refleja en el aumento del coeficiente de fricción correspondiente al estado estacionario, desde un valor de 0,3 que corresponde a las muestras CR y TT300, hasta un valor de 0,6 para las muestras TT600. Sin embargo, cabe destacar que tanto en el caso de las muestras TT300, así como en el caso de las muestras TT600, se produjo una mayor cantidad de «debris», lo cual se tradujo en la presencia de oscilaciones en la curva del coeficiente de fricción. Cabe destacar que los valores elevados de las constantes de desgaste obtenidos en el presente trabajo pudieran atribuirse a la presencia de la fase cúbica debido a la concentración de dopante utilizada (8% molar Y2O3), tal como lo demuestran los patrones de difracción de rayosX reportados anteriormente [20,23]. Los recubrimientos de circonia estabilizada con itria que exhiben fase cúbica, presentan una tenacidad de fractura relativamente pequeña (2,4MPa.m1/2) [18], la cual está asociada a un menor desempeño del recubrimiento ante el desgaste. Con el aumento de temperatura del TT de 300 a 600°C, para la muestra de 25μm, se produce un incremento en la constante de desgaste de aproximadamente 4,5 a 6 veces, respectivamente (fig. 4).

Este resultado está asociado con el aumento del tamaño de grano y dureza, debido probablemente a los fenómenos de sinterización que tienen lugar durante el calentamiento producido por los TT, así como a una mayor producción de «debris» durante el ensayo, los cuales permanecen en el contacto, corroborando los resultados de Vert [20] en relación con la modificación de la estructura y morfología cuando la subcapa se calentó a 400°C. Este autor considera que pueda haber ocurrido un engrosamiento tipo Oswald de los granos, de aproximadamente un 40%, acompañado de un cambio en el área total específica de los espacios vacíos en el recubrimiento. Este último fenómeno ha sido reportado por Ilavsky et al. [26] mediante estudios de dispersión de neutrones de ángulo pequeño (SANS) in situ de la evolución de la estructura de huecos para depósitos termorrociados de plasma YSZ durante el calentamiento.

Otros autores [27,28] indican la posibilidad de la aparición de una fase amorfa durante el proceso de termorrociado por plasma atmosférico como consecuencia de un enfriamiento brusco. El impacto de la ZrO2 fundida sobre el sustrato cuyo punto de fusión es menor pudiera resultar en una mezcla parcial fundida de los dos que, al enfriar, formarán una película muy delgada y amorfa entre el sustrato y el recubrimiento de YSZ. Algunas de las partículas amorfas nanométricas de YSZ pudieran comenzar a cristalizar en una estructura tetragonal a temperaturas tan bajas como 430°C, obteniéndose una cristalización completa a partir de 600°C [29].

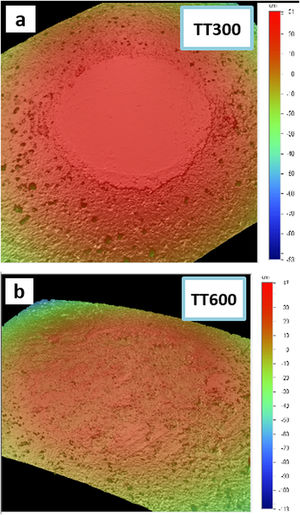

Por otra parte, a la temperatura de ensayo de 650°C, cuyos resultados se presentan en la tabla 2, ocurre la disminución de las propiedades mecánicas tanto del recubrimiento como del sustrato, lo que conlleva a un mecanismo de desgaste severo, incrementándose el coeficiente de fricción hasta un valor de 0,95. La constante de desgaste determinada es de dos y cuatro veces mayor para los recubrimientos con tratamientos TT600 y TT300, respectivamente, comparada con los resultados de desgaste llevados a cabo a la Tamb. Un efecto similar ha sido reportado por Ouyang y Sasaki [18], quienes indicaron que el aumento de la temperatura del ensayo de desgaste a 400°C estaba asociado con un aumento en el coeficiente de fricción y desgaste, alcanzándose un máximo a 600°C.

Es importante mencionar también el hecho que los recubrimientos estudiados presentaron una excelente adhesión, ya que en ningún momento bajo las condiciones del ensayo de desgaste y para ninguno de los espesores bajo estudio se determinó la presencia del sustrato en los ensayos efectuados a temperatura ambiente y a 650°C. Este comportamiento ha sido explicado por Vert [20], quien indicó que la adhesión se debe a la existencia de un enlace óxido-óxido (óxidos de níquel y cromo) presente en la intercara sustrato/circonia. Dicho enlace fue determinado mediante el análisis de espectrometría de fotoelectrones de rayosX (XPS), y a pesar de los estudios mediante microscop-a de transmisión (TEM) de la intercara sustrato-recubrimiento de YSZ depositado mediante SPS, no se pudo encontrar ninguna continuidad cristalográfica entre los granos del sustrato y del recubrimiento.

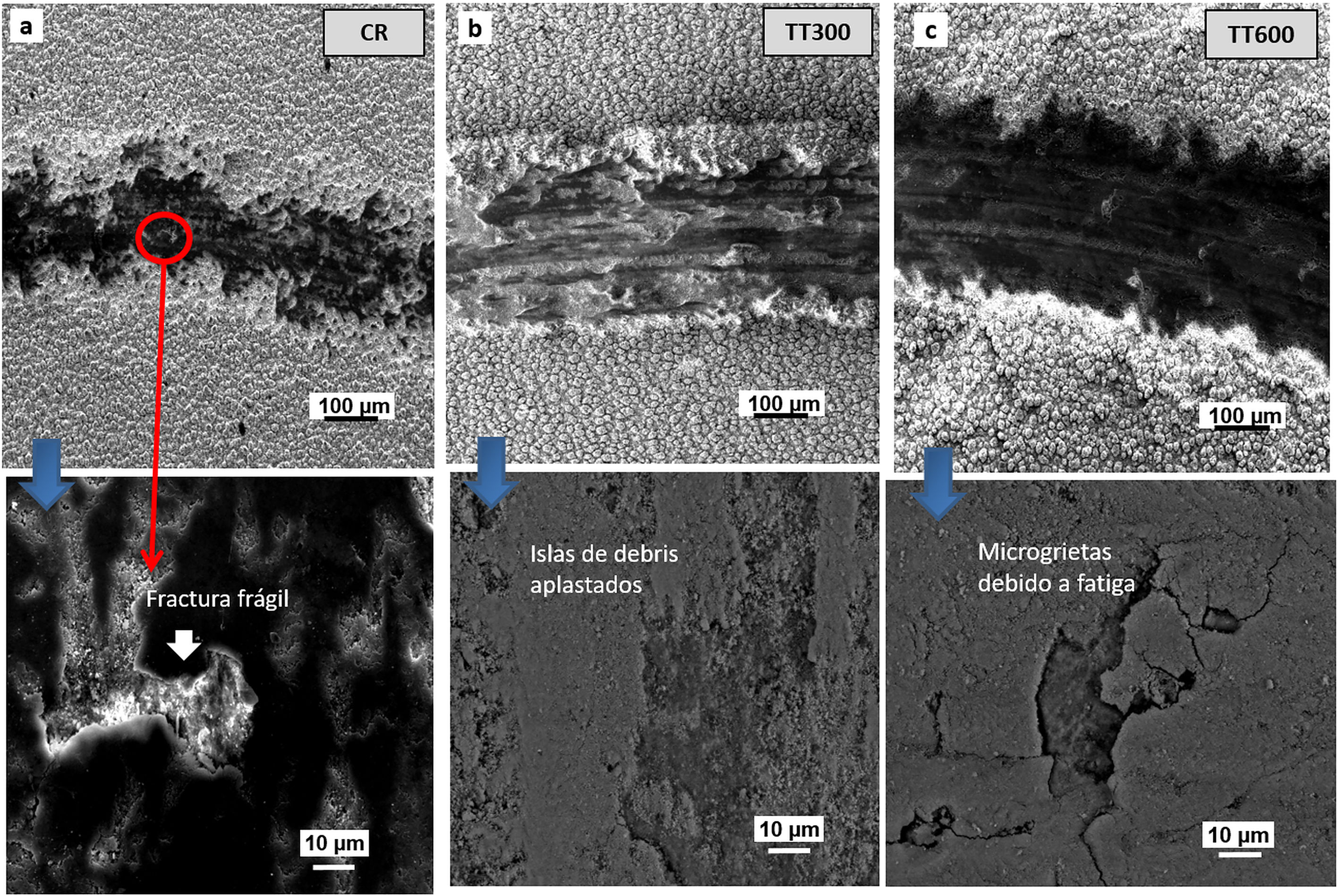

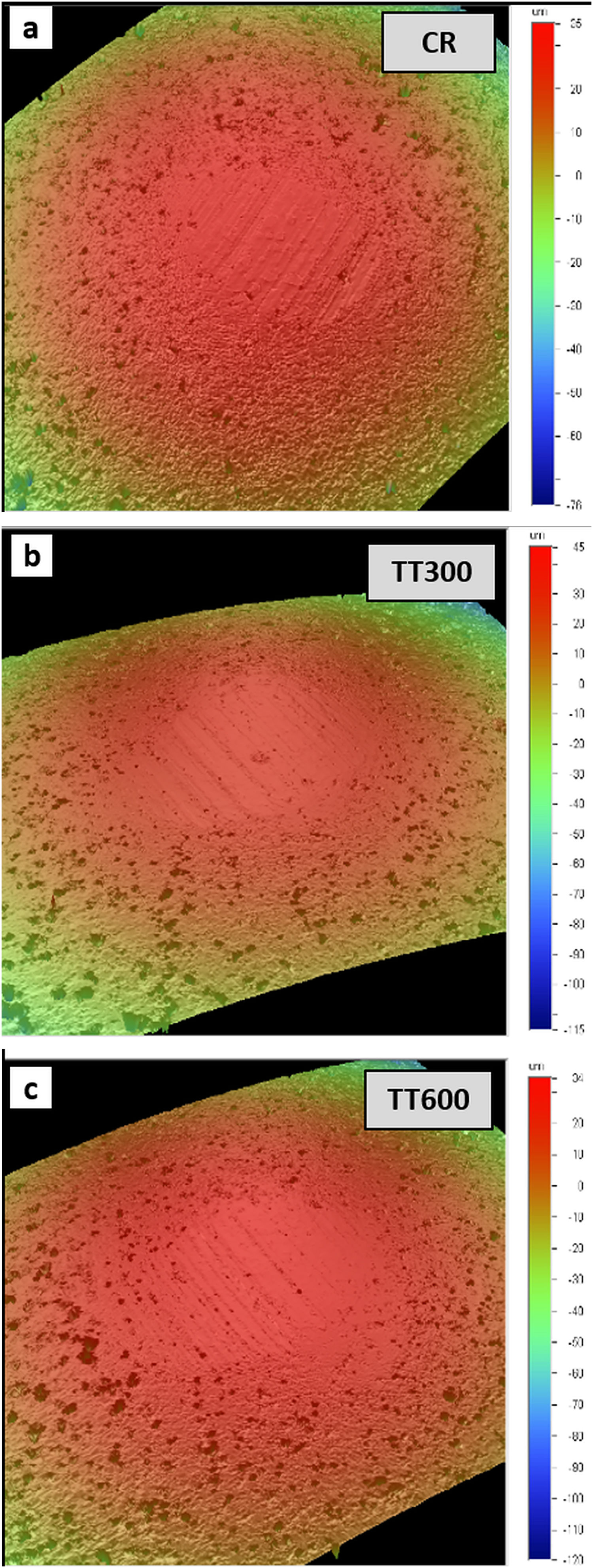

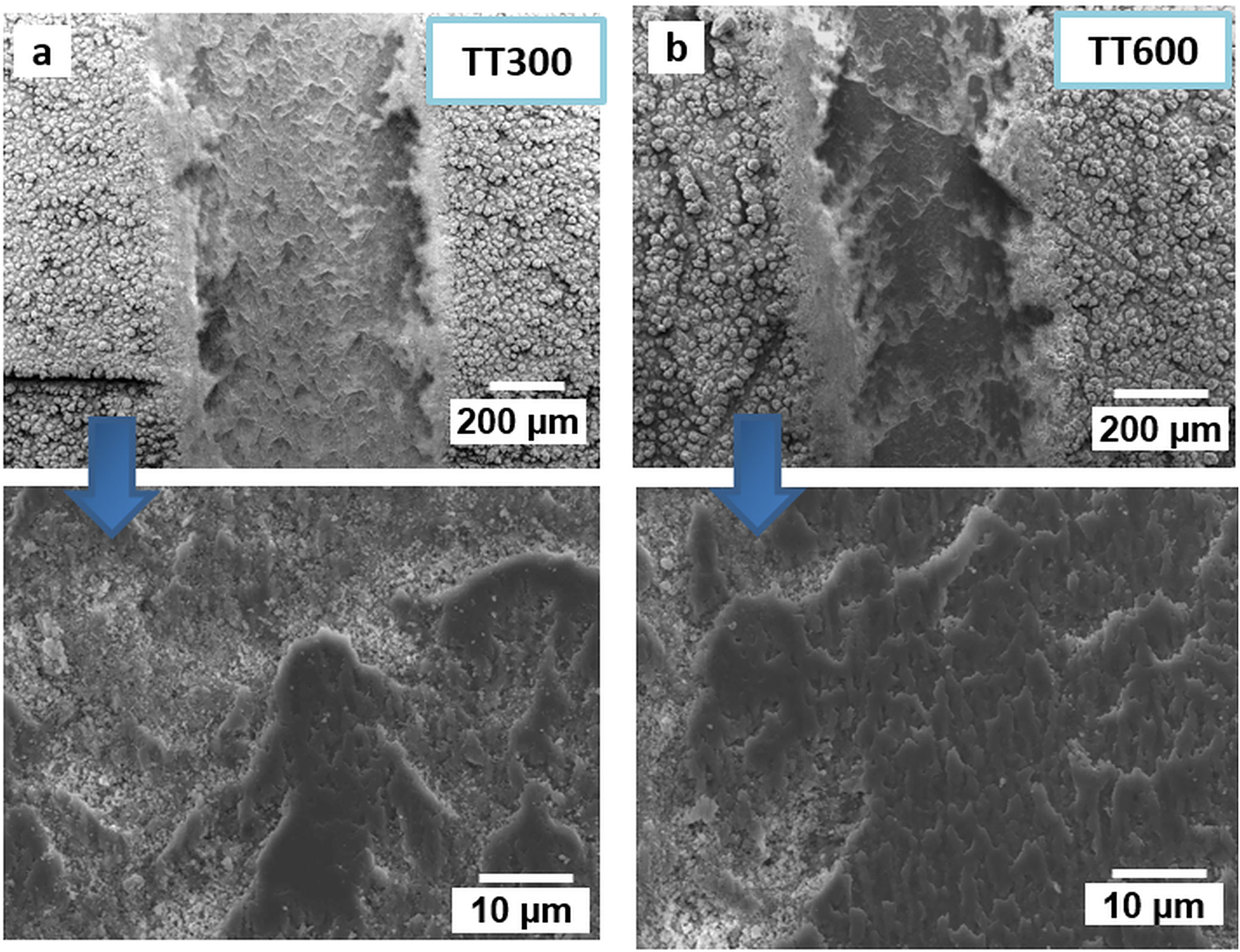

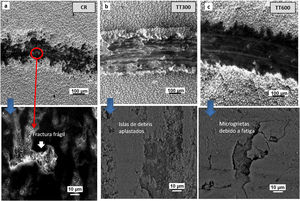

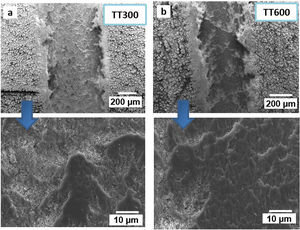

La morfología MEB de las huellas de desgaste para las tres condiciones del recubrimiento en la condición de como recibido, a TT300 y TT600 para el recubrimiento de 25μm se presenta en las figura 5a-c, respectivamente. El mecanismo de desgaste es de tipo abrasivo a Tamb, siendo más severo a medida que la temperatura del TT aumenta. Se observa la remoción de granos por fractura frágil, formación de una mayor cantidad de «debris» que son desplazados y posteriormente aplastados sobre la huella por la contraparte estática de alúmina, formando «islas de debris», las cuales sirven como concentradores de esfuerzos para la formación y propagación de microgrietas por un mecanismo de fatiga. También, como se podrá observar, con el aumento de la temperatura del TT aumenta el desgaste abrasivo de la contraparte (figura 6 a-c). La morfología de las huellas de desgaste correspondiente a las muestras de 25μm de espesor tratadas térmicamente y ensayadas a la temperatura de 650°C se presentan en la figura 7. En las micrografías de MEB (fig. 7) se puede observar que el material removido por la contraparte estática fue desplazado, aplastado y depositado de manera más compacta sobre las huellas de desgaste. La formación de estas capas puede verse favorecida por la temperatura generada entre la contraparte y el recubrimiento, producto del fenómeno de fricción, aunado a la alta temperatura (650°C) a la cual se desarrolla el ensayo de desgaste deslizante. La muestra TT300 presenta una combinación de mecanismo de adhesión y abrasión donde la proporción del mecanismo de adhesión es mayor que el correspondiente a la muestra TT600, tal como se puede observar de la topografía de las contrapartes correspondientes (fig. 8a,b).

Sin embargo, las diferentes condiciones de los ensayos de desgaste, así como la estructura de los recubrimientos, la naturaleza de las contrapartes y sus dimensiones, las presiones de contacto y las características del soporte de las cargas hace difícil comparar las constantes de desgaste encontradas por distintos autores mencionados.

ConclusionesEl estudio tribológico de la sub-capas nanoestructuradas de diferentes espesores de YSZ (25, 50 y 75μm) obtenidas por el proceso de SPS mostró que existe un detrimento de las propiedades tribológicas en función de su espesor y el tratamiento térmico recibido. El espesor de 25μm fue considerado como el óptimo, ya que la cohesión del recubrimiento mejora y la porosidad y los esfuerzos de tensión son menores, implicando un desempeño tribológico superior. Por otra parte, la influencia de los tratamientos térmicos a Tamb y los ensayos a altas temperaturas (650°C) mostraron que este tipo de recubrimiento es susceptible a cambios morfológicos que implican la disminución de sus propiedades mecánicas y tribológicas. Sin embargo, la integridad de la subcapa con respecto a la adhesión al sustrato se mantiene, incluso bajo las condiciones severas a las cuales fueron sometidas durante los ensayos de desgaste. Es importante destacar nuevamente que la misma servirá de capa intermedia entre el sustrato y una capa microestructurada gruesa de YSZ y, por ende, en servicio no será sometida directamente a condiciones de desgaste severo.

M.H. Staia agradece el financiamiento recibido de parte del Consejo de Desarrollo Científico y Humanístico (CDCH) de la Universidad Central de Venezuela (UCV) a través del proyecto PG-08-8645-2013. Los autores agradecen al Dr. E. Meillot de la Commissariat à l’Energie Atomique et aux Energies Alternatives (CEA), DAM, Le Ripault, 37260 Monts, France.