Se evaluó la posibilidad de aplicar esmeraldas naturales a la técnica de pre-engaste para la fabricación de joyería, empleando dos revestimientos base sílice, uno comercial y otro desarrollado con arena silícea natural, estabilizados térmicamente a 350°C. Las materias primas y los revestimientos se caracterizaron con ayuda de las técnicas de difracción de rayosX, microscopia electrónica de barrido y análisis calorimétrico diferencial y termogravimétrico, así como a través de pruebas de resistencia a la compresión, permeabilidad y resistencia al choque térmico. Se seleccionó la mezcla con relación arena/yeso 68/32 y adición del 50% en peso de agua como la más adecuada para la obtención del nuevo revestimiento, así como el 38% de agua para la mezcla comercial. Finalmente, se realizaron ensayos de microfundición con una aleación preciosa de bajo punto de fusión (398°C) y de simulación del proceso, con los softwares Solidcast® y Flowcast®, observándose total colabilidad de la aleación dentro de los moldes, así como mínima afectación cromática de las esmeraldas.

The possibility of implementing natural emeralds to the stone in place technique in the manufacture of jewelry was evaluated using two silica samples, one commercial and other developed with natural silica sand, both thermally stabilized at 350°C. Raw materials and blend performances were characterized by X-ray diffraction, scanning electron microscopy and differential scanning calorimetry and thermo-gravimetry, as well as through compression strength, permeability and thermal shock resistance tests. The sand/gypsum mixture with 68/32 ratio and the addition of 50wt% of water was selected as the most suitable to obtain the new investment, as well as 38% water for commercial investment. Finally, microcasting tests were carried out with a low melting point gold alloy (398°C) and simulation tests of this process were performed using the Solidcast® and Flowcast® software programs, it was observed full capacity of the alloy to fill the molds, as well as a minimum affectation of the emeralds.

La técnica de cera perdida es ampliamente usada en los procesos de microfundición de joyería debido a que permite fundir piezas de variados tamaños con un excelente copiado, tolerancia dimensional y costos relativamente bajos [1]. Además, posibilita la implementación del método de pre-engaste de gemas, a través del cual las piedras son sujetas en el modelo en cera, requiriéndose menores tiempos de elaboración en comparación con el engaste tradicional, lo cual ofrece varias ventajas tales como menores costos laborales de personal especializado, las gemas lucen más grandes y su ajuste es más fuerte; además, se presentan menos rupturas de las mismas en comparación con el engaste manual [2]. No obstante, el pre-engaste involucra una importante limitación en cuanto a la naturaleza de las gemas usadas, dado que ellas son expuestas a las temperaturas alcanzadas durante el proceso, es decir, 650°C durante el tratamiento térmico del revestimiento [3] y aproximadamente 1.000°C, durante el vaciado del metal líquido. En este sentido, el método de pre-engaste se ha implementado exitosamente a gemas como diamante, rubí y zafiro [4], las cuales resisten tales condiciones de temperatura.

No obstante, resulta de gran interés para la industria joyera internacional —y especialmente para los países productores de esmeraldas naturales como Colombia [5]—, la implementación del método de pre-engaste de tal gema a los procesos de fabricación de joyas, debido a que, por su fragilidad, en el engaste tradicional existe un alto riesgo de daño de la gema durante la sujeción a la pieza fundida. Sin embargo, para viabilizar dicha técnica se requiere modificar las condiciones de temperatura a las cuales se expondría la gema durante el proceso de microfundición, teniendo en cuenta que la esmeralda pierde sus propiedades a temperaturas superiores a 350°C [6].

Con base en lo anterior, el Grupo de Investigación en Desarrollo y Tecnología de Nuevos Materiales de la Universidad Industrial de Santander (Bucaramanga, Colombia) está llevando a cabo una investigación en la que se aborda la problemática antes mencionada desde dos frentes: el desarrollo de una aleación preciosa de bajo punto de fusión y la fabricación de un molde refractario que adquiera las propiedades físicas y termomecánicas aptas para la microfundición con tratamientos térmicos a bajas temperaturas (máximo 350°C).

En este trabajo se presentan algunos de los resultados obtenidos en la investigación, relacionados con la modificación del tratamiento térmico del revestimiento comercial, compuesto principalmente por sílice (en sus formas cristalinas cristobalita y cuarzo) y yeso, con el fin de evaluar la viabilidad de su uso en el proceso de microfundición con pre-engaste de esmeraldas. Adicionalmente, y con el mismo objetivo, se desarrolló y evaluó una nueva mezcla cerámica para la fabricación del molde, constituida de arena de sílice natural y yeso.

Parte experimentalCaracterización de las materias primasPara la fabricación de los moldes refractarios se empleó arena de sílice natural de alta pureza (material refractario), 100%, que pasa por la malla con tamaño de abertura de 105μm y caracterizada granulométricamente con un tamaño medio de partícula de 71μm y un D80 de 90μm. Por su parte, el material aglomerante consistió en yeso para ortodoncia tipoii. Paralelamente, se fabricaron moldes refractarios con la mezcla comercial Diamante Kerr®, de origen estadounidense y compuesta principalmente de cuarzo, cristobalita y yeso. Esta mezcla comercial fue diseñada para la fabricación de revestimientos para el proceso de microfundición con pre-engaste de gemas que soportan temperaturas superiores a 566°C, tales como diamante, zafiro, rubí y zirconia cúbica.

Las materias primas fueron caracterizadas mineralógicamente mediante la técnica de difracción de rayosX (difractómetro de polvo BRUKER modelo D8 ADVANCE con Geometría DaVinci). Adicionalmente, se realizó caracterización termomecánica mediante las técnicas de termogravimetría (TG), calorimetría diferencial de barrido (DSC) y dilatometría (DT), para lo cual se empleó un analizador térmico integral marca SETARAM modelo SETSYS Evo.

Desarrollo de las mezclas para el molde refractarioPreparación de barbotinas y probetas cerámicas sílice/yesoTeniendo en cuenta la recomendación del fabricante, las barbotinas con la mezcla comercial se prepararon con contenidos de agua entre 38 y 42% en peso con respecto a la cantidad de la mezcla seca. Por su parte, las composiciones de estudio para la barbotina de arena de sílice/yeso se establecieron tomando como criterio de selección su tiempo de trabajo, es decir, el tiempo durante el cual la suspensión tiene la suficiente fluidez para ser manipulada y vertida de un recipiente a otro, el cual en la práctica debe estar en el rango entre 5 y 10min [7]. Con base en lo anterior, se seleccionaron las composiciones sílice/yeso 72/28, 70/30 y 68/32, así como contenidos de agua de 50, 55 y 60%. Para la homogenización de las barbotinas se utilizó un mezclador industrial Pedestal Mixmaster, marca OSTER, aplicando una velocidad de agitación de 650rpm durante 30s. Al cabo de tal tiempo se procedió con el colado en moldes cilíndricos de acero inoxidable de 5,08cm (2in) de altura por 5,08cm (2in) de diámetro interno, rectificados con pendiente de desmolde de 2°. Tales medidas corresponden a las requeridas por la norma de la Sociedad Americana de Fundidores (AFS) para la determinación de permeabilidad y resistencia a la compresión [8].

1.1.1Tratamiento térmico de las probetasPara la determinación del tratamiento térmico más adecuado para estabilizar los nuevos moldes refractarios se llevaron a cabo análisis térmicos (TG, DSC y DT) a algunas de las probetas sílice/yeso luego de su fraguado. El tratamiento térmico seleccionado consistió de dos etapas: en la primera se hizo un calentamiento a una velocidad de 3°C/min desde 25°C hasta 150°C, manteniendo esta última temperatura durante 3h, con el fin de garantizar la completa deshidratación del yeso; en la segunda etapa se siguió el calentamiento a la misma velocidad hasta 350°C, con un tiempo de sostenimiento de 4h a la máxima temperatura.

1.1.2Caracterización de las probetas cerámicas luego del tratamiento térmicoLas probetas fabricadas fueron caracterizadas mediante la determinación de la permeabilidad, la resistencia a la compresión y al choque térmico. Con el fin de obtener resultados estadísticamente fiables se llevaron a cabo cinco repeticiones de cada ensayo. Como criterio de descarte de las mezclas se tomaron los valores de tales propiedades obtenidos con la mezcla comercial.

La permeabilidad se determinó con ayuda de un permeámetro eléctrico de lectura directa, marca Dietert Detroit, Ref. 338, que reporta la permeabilidad como un número AFS. Por su parte, la resistencia a la compresión fue medida a partir de la máquina universal de ensayos AFS, Harry W. Dietert Serie 33624, según la norma AFS para moldes de arenas para fundición [8]. Por su parte, para la determinación de la resistencia al choque térmico se tuvo en cuenta la norma ASTM C1171-05 [9]. La prueba consistió en someter las probetas a cinco ciclos consecutivos de calentamiento (500°C) y enfriamiento (aire ambiental), durante 15min c/u, para posteriormente determinar la disminución de la resistencia a la compresión de las probetas por efecto de las grietas originadas por el choque térmico. Finalmente, se llevó a cabo un análisis morfológico por microscopia electrónica de barrido (MEB), con el fin de establecer la relación entre la microestructura y las propiedades obtenidas para las distintas mezclas en sus proporciones refractario/agua.

Pruebas de microfundición con pre-engaste de esmeraldasPara finalizar la investigación, se realizaron pruebas de microfundición, con el fin de implementar la técnica de pre-engaste de esmeraldas con las mezclas sílice/yeso y revestimiento comercial que presentaron el mejor conjunto de propiedades. Para tales pruebas se empleó un modelo de anillo en cera con una esmeralda pre-engastada; por otra parte, la aleación usada fue base oro de 18quilates de bajo punto de fusión (398°C), la cual fue desarrollada paralelamente a este trabajo por nuestro grupo de investigación y cuya composición es reservada, dado que se encuentra en proceso de patente. El proceso de colada se realizó en un horno de inducción marca Galloni modelo Pressovac Dual con atmósfera de argón. La calidad de la pieza de joyería obtenida se evaluó teniendo en cuenta su acabado superficial, el llenado del molde, el color y la precisión de la ubicación de la esmeralda en la pieza de joyería. La variación del color (índices CIELAB) de la esmeralda por efecto del proceso de microfundición se determinó con ayuda del espectrofotómetro Color Eye XTH Gretagmacbeth.

Previo al ensayo de microfundición, se realizaron simulaciones del proceso, con ayuda de los softwares Flowcast® y Solidcast®, para evaluar el efecto de los moldes desarrollados en las etapas de llenado y solidificación de la aleación.

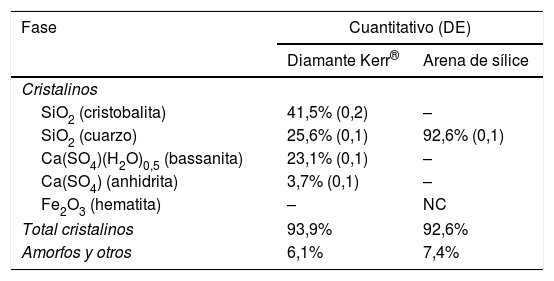

Resultados y discusiónComposición mineralógica de las materias primasLas composiciones mineralógicas de los materiales, obtenidas por difracción de rayosX utilizando el método de Rietveld, se presentan en la tabla 1. Se observa que la composición del revestimiento comercial es bastante cercana a la teórica: 25% de yeso, 23% de cuarzo, 42% de cristobalita y una pequeña cantidad de aditivos no revelados por el fabricante. Esta proporción de fases es la responsable de las propiedades finales del revestimiento para microfundición: el yeso aglomera las partículas de cuarzo y garantiza el copiado de los detalles finos, el cuarzo confiere refractariedad al molde, mientras que la expansión de la cristobalita durante el calentamiento compensa la contracción del yeso. Por su parte, en la arena natural la única fase cristalina cuantificable fue cuarzo-α, correspondiente al 92,6% en peso de tal material. Teniendo en cuenta que el análisis elemental de la arena, por fluorescencia de rayosX (FRX), indicó un contenido de SiO2 del 99% y pequeñas cantidades de otros óxidos, siendo los principales Al2O3 (0,28%), TiO2 (0,18%) y Fe2O3 (0,10%), es posible que otros minerales silicoaluminosos, especialmente arcillas, sean constituyentes minoritarios de esta materia prima, tal como lo han indicado estudios de otras arenas silíceas [10]

Análisis por difracción de rayos X del revestimiento comercial y de la sílice natural

| Fase | Cuantitativo (DE) | |

|---|---|---|

| Diamante Kerr® | Arena de sílice | |

| Cristalinos | ||

| SiO2 (cristobalita) | 41,5% (0,2) | – |

| SiO2 (cuarzo) | 25,6% (0,1) | 92,6% (0,1) |

| Ca(SO4)(H2O)0,5 (bassanita) | 23,1% (0,1) | – |

| Ca(SO4) (anhidrita) | 3,7% (0,1) | – |

| Fe2O3 (hematita) | – | NC |

| Total cristalinos | 93,9% | 92,6% |

| Amorfos y otros | 6,1% | 7,4% |

DE: desviación estándar; NC: no cuantificable.

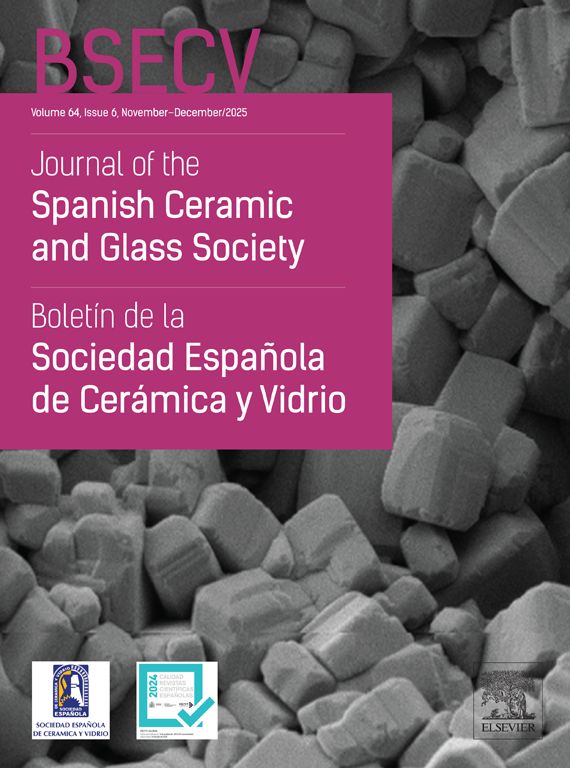

En la figura 1 se presentan los resultados del análisis térmico integral, termogravimetría (TG), calorimetría diferencial de barrido (DSC) y dilatometría (DT) de la arena sílice natural, de la mezcla comercial Diamante Kerr® y de las mezclas sílice natural/yeso después del fraguado. En la curva DSC de la sílice natural (fig. 1a) se observa claramente un pico endotérmico a 575°C, correspondiente a la transformación de cuarzo-α a cuarzo-β [11], que conlleva a una dilatación de aproximadamente 0,12%, como se muestra en la figura 1b. La pérdida de masa es solo del 0,9% aproximadamente (fig. 1a), atribuible principalmente a humedad absorbida del ambiente y a sustancias volátiles presentes.

Por su parte, los resultados de los análisis TG y DSC del revestimiento comercial, luego del fraguado (fig. 1c), señalan las transformaciones típicas de los componentes de la mezcla durante su calentamiento: un gran pico endotérmico ubicado entre 95 y 175°C, acompañado de una importante pérdida de masa (6,5%), relacionados con la deshidratación del yeso [12]. Adicionalmente, se observan dos pequeños picos endotérmicos ubicados a 235 y 575°C, los cuales están relacionados con las fases de sílice presentes; el primero corresponde a la transformación de cristobalita-α en cristobalita-β [13]; tal transformación genera una expansión lineal del 0,3%, como se aprecia en el análisis dilatométrico (ver inserto en la figura 1d). Por su parte, la transformación de cuarzo-α a cuarzo-β (575°C aproximadamente) solo genera una expansión de aproximadamente 0,05%. A partir de 800°C ocurre la densificación de la matriz cerámica (anhidrita), lo cual se refleja en una importante contracción del revestimiento. Finalmente, en las figura 1e,f se presentan los resultados para la mezcla arena de sílice/yeso; la principal diferencia en la curva DSC, con respecto a la de la mezcla comercial, corresponde a la ausencia del pico ubicado a 235°C, dada la inexistencia de cristobalita en la arena natural. Contrario a esto, el pico a 575°C es más pronunciado en la curva DSC de la mezcla arena/yeso por su mayor contenido de la fase cuarzo-α, cuya transformación a cuarzo-β implica una expansión del 0,1% (fig. 1f). De manera similar a lo observado para la mezcla comercial, la densificación de la matriz de yeso a partir de 750°C genera una gran contracción del cerámico (8%). No obstante, para bajas temperaturas, como la máxima permitida para el tratamiento térmico del revestimiento (350°C), la variación dimensional es tan solo del 0,4%, lo cual es conveniente para garantizar la estabilidad del molde durante la etapa de colada y la solidificación de la aleación preciosa de bajo punto de fusión.

Teniendo en cuenta los resultados anteriores, se establece 350°C como temperatura máxima para el tratamiento térmico del nuevo revestimiento, ya que hasta esa temperatura no se presentan transformaciones polimórficas que afecten la estabilidad del molde.

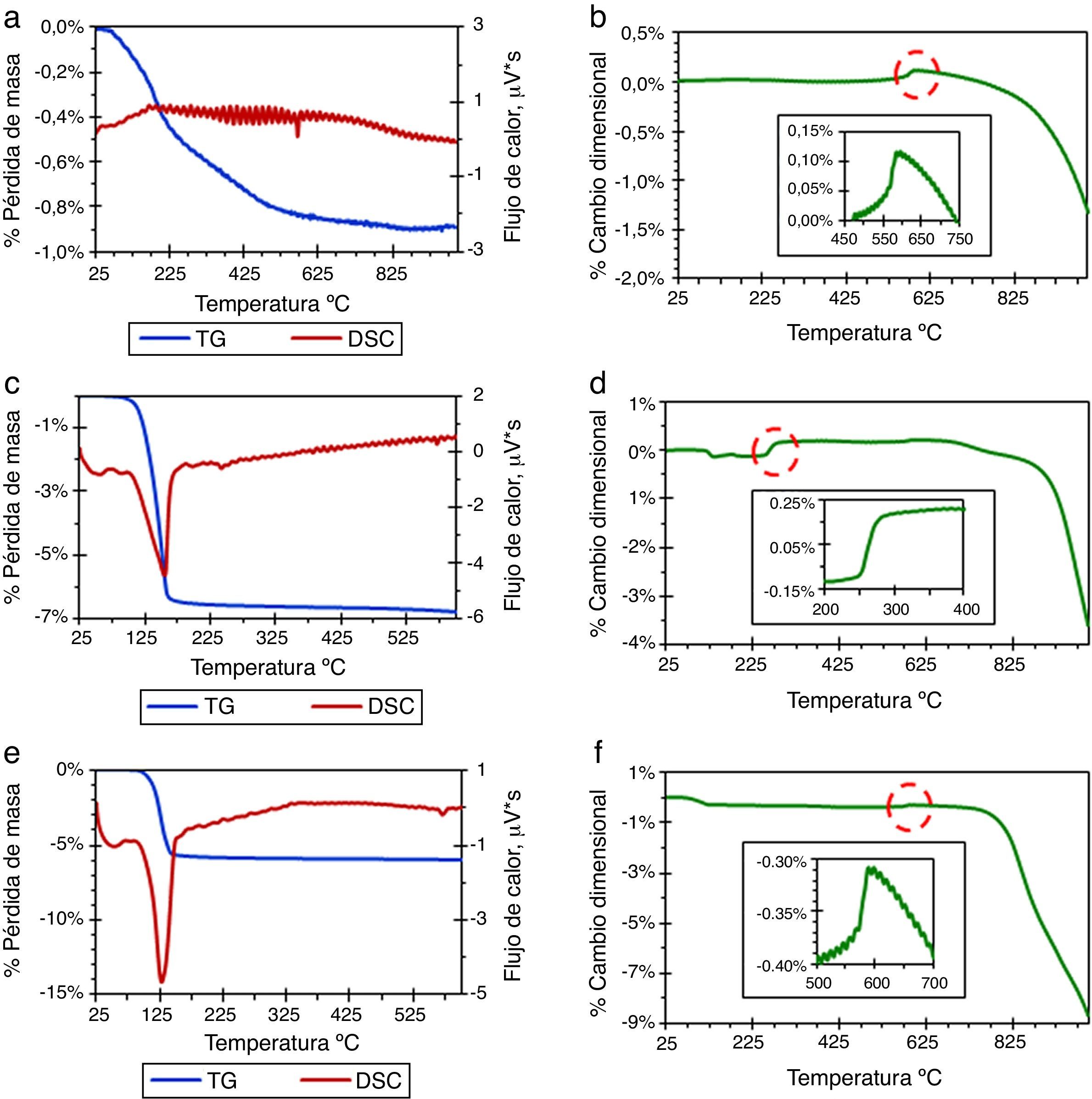

Caracterización de los moldes cerámicosRevestimiento comercial Diamante Kerr®Los resultados de resistencia a la compresión y permeabilidad del revestimiento comercial se aprecian en la figura 2. Se observa una ligera disminución de la resistencia a la compresión (fig. 2a), de 57psi a 51psi (1psi=6,895×10−3MPa), con el aumento del contenido de agua en la barbotina del 38 al 42%; caso contrario ocurre con la permeabilidad (fig. 2b), la cual aumenta al incrementar el contenido de agua. Tales resultados evidentemente se relacionan con la generación de vacíos en la matriz cerámica, por efecto de la deshidratación del yeso durante la etapa de tratamiento térmico [14]. El agua en exceso añadida en el amasado permanece en la pasta hasta que las condiciones sean propicias para la evaporación, generándose durante el secado un material más o menos poroso según que el exceso de agua de amasado sea mayor o menor [15].

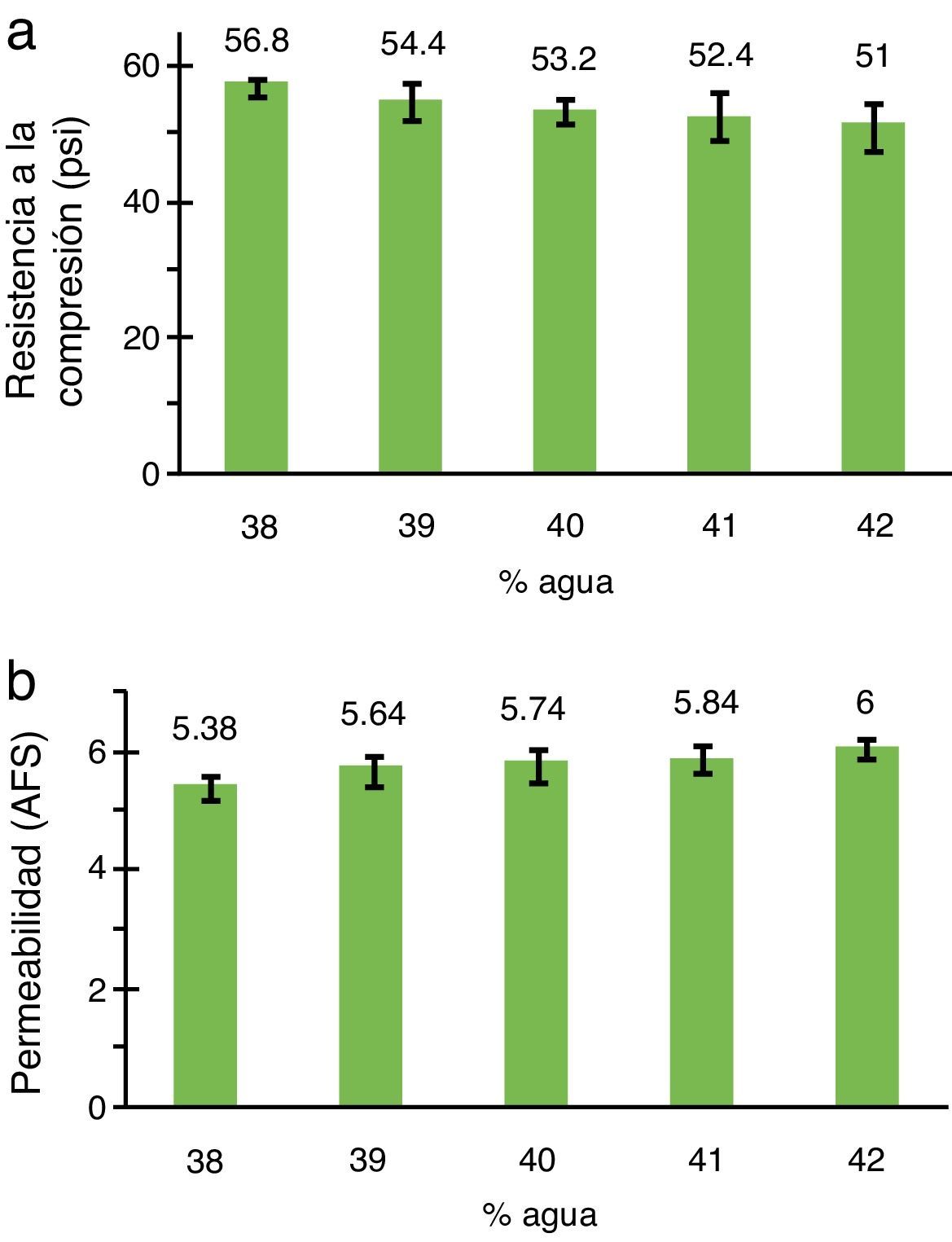

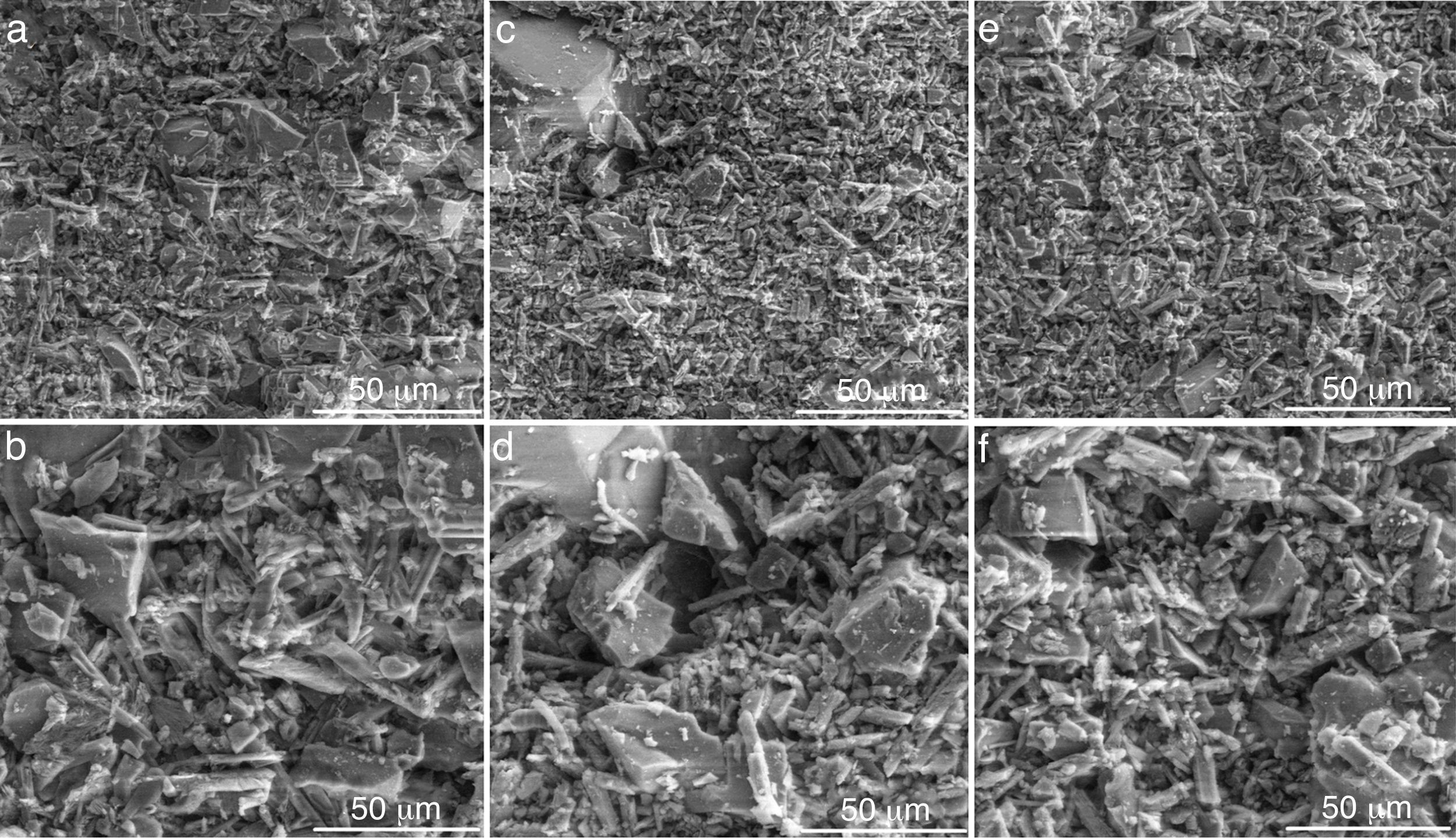

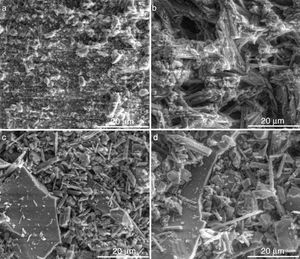

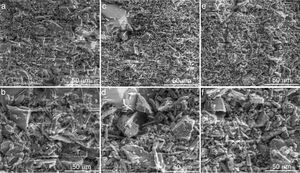

El comportamiento antes descrito es corroborado por las micrografías MEB mostradas en la figura 3, para las mezclas de revestimiento comercial con contenidos de agua del 38 y del 42%, tanto en verde (fig. 3a,b) como después del tratamiento térmico (fig. 3c,d).

Al comparar las micrografías de las probetas en verde (fig. 3a,b) es evidente que la mezcla con mayor contenido de agua tiene una microestructura menos compacta, con mayores cavidades. Por su parte, las micrografías de las probetas luego del tratamiento térmico (fig. 3c,d) ponen de manifiesto que con el aumento de agua en la mezcla se incrementa el tamaño de los cristales aciculares de sulfato de calcio, lo que dificulta su acomodamiento y promueve la formación de poros en el cerámico, explicándose así su menor resistencia a la compresión y mayor permeabilidad.

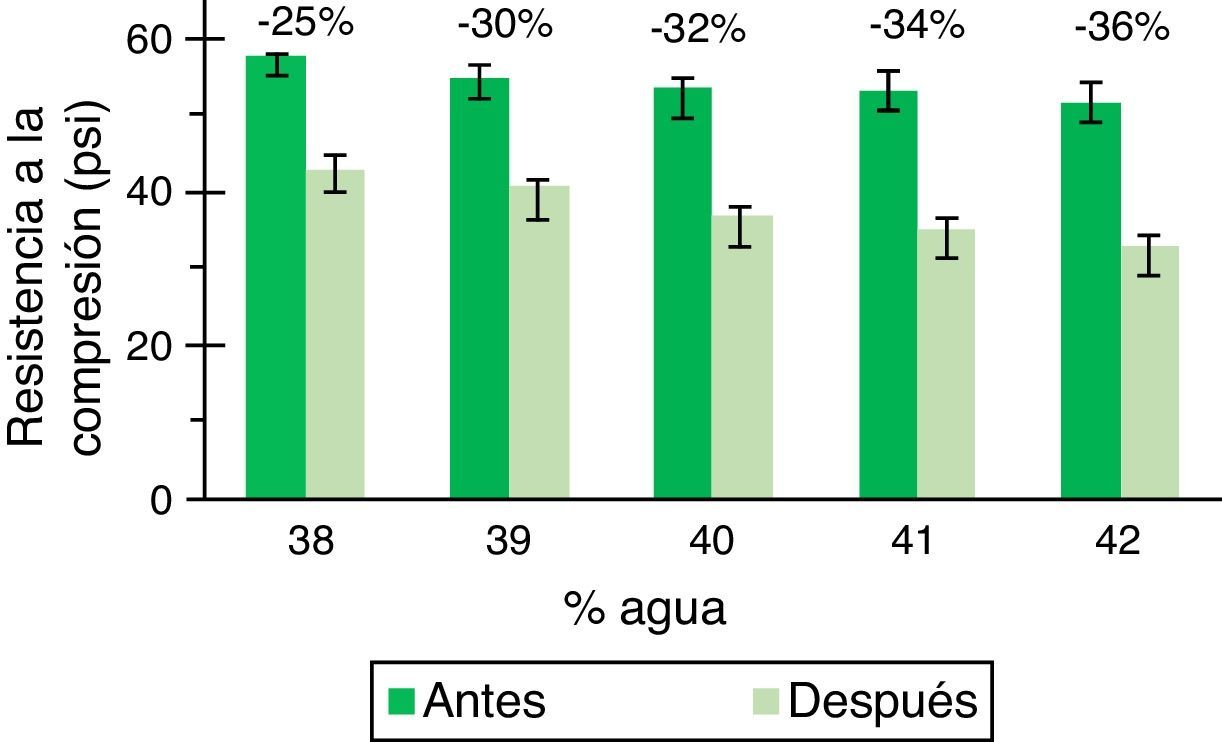

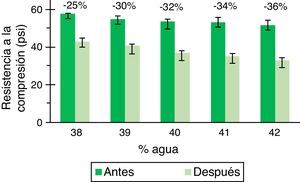

La prueba de choque térmico se realizó según lo descrito en el apartado de la parte experimental. En la figura 4 se presentan las variaciones de la resistencia a la compresión después de aplicar los cinco ciclos de calentamiento-enfriamiento al revestimiento comercial. La pérdida de resistencia aumenta del 25 al 36% al aumentar el contenido de agua del 38 al 42%. Esto se explica por la relación directa que existe entre la conductividad térmica y la resistencia al choque térmico de los materiales cerámicos [16,17]. Al aumentar la porosidad del material disminuye su conductividad térmica y, por consiguiente, se reduce su resistencia al choque térmico.

Teniendo en cuenta estos resultados, se determina que el contenido de agua más adecuado para la fabricación del revestimiento con la mezcla comercial es del 38%.

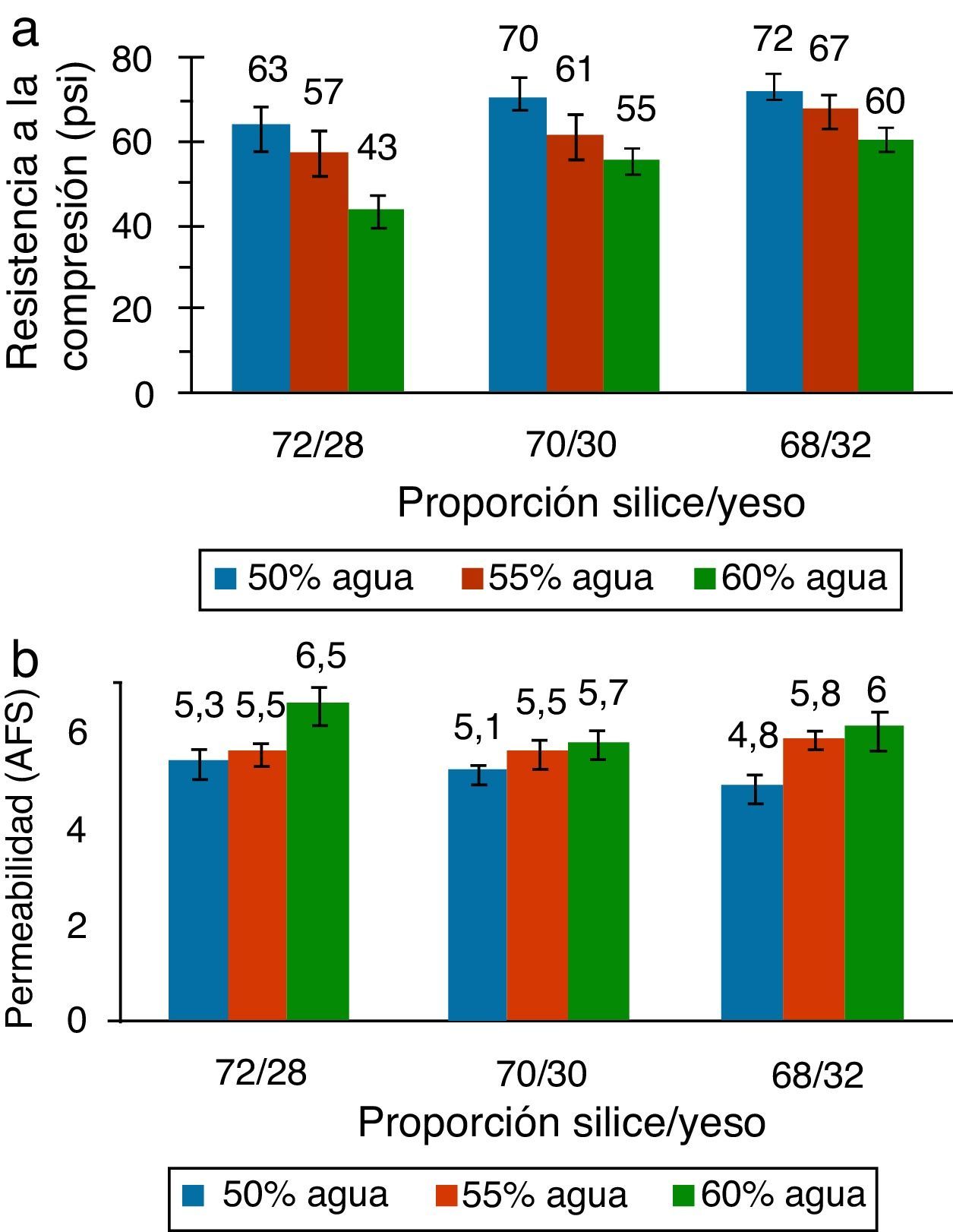

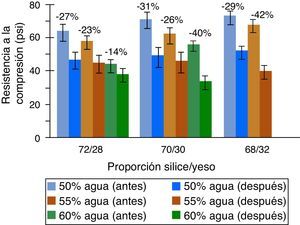

Revestimientos arena de sílice/yesoLos valores de resistencia a la compresión de las mezclas sílice/yeso se aprecian en la figura 5a. Los resultados muestran que se mantiene la relación inversa entre el contenido de agua y la resistencia; por su parte, se evidencia que el aumento del contenido de yeso favorece la resistencia a la compresión de los revestimientos, alcanzándose un valor máximo de 72±7,9psi para la relación sílice/yeso 68/32 y con el menor contenido de agua (50%). El ligero aumento de la resistencia en relación con la mezcla comercial se debe a los mayores contenidos de yeso (aglomerante) en las mezclas evaluadas. Por su parte, los resultados de permeabilidad (fig. 5b) señalan su relación inversa con la resistencia a la compresión. Se descarta la mezcla 72/28 con 60% de agua, dado que posee una resistencia a la compresión de 43psi, valor inferior al límite mínimo establecido de la caracterización del revestimiento comercial (51psi).

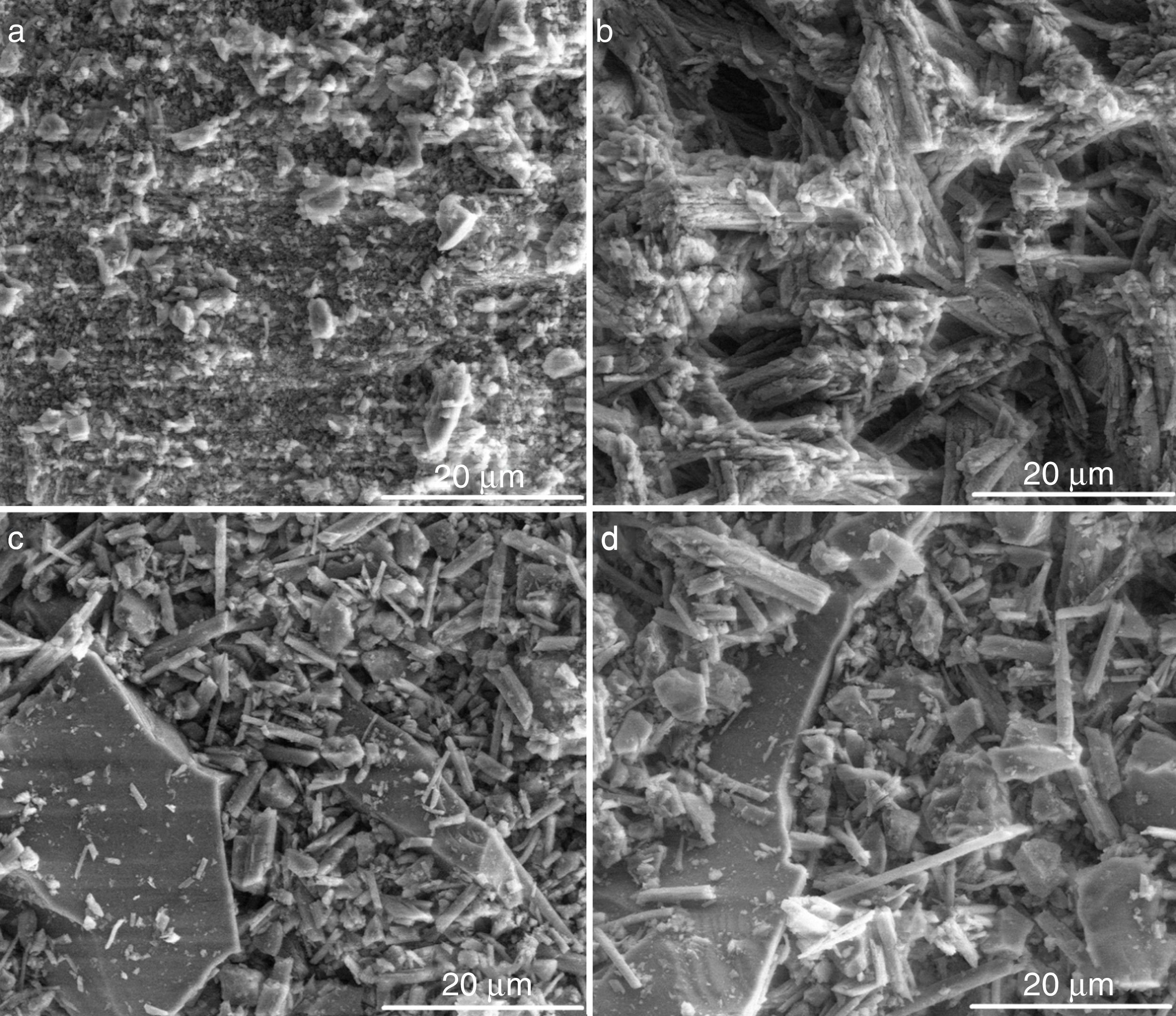

De forma complementaria, en la figura 6 se presentan las micrografías MEB de las mezclas con 50% de agua y relaciones sílice/yeso 72/28 (fig. 6a,b), 70/30 (fig. 6c,d) y 68/32 (fig. 6e,f). Se observa que al aumentar la cantidad de yeso en la mezcla se tiene una microestructura más compacta y mejor acabado superficial, lo cual era de esperar debido a la presencia de mayor cantidad de partículas finas (yeso) en la matriz [18].

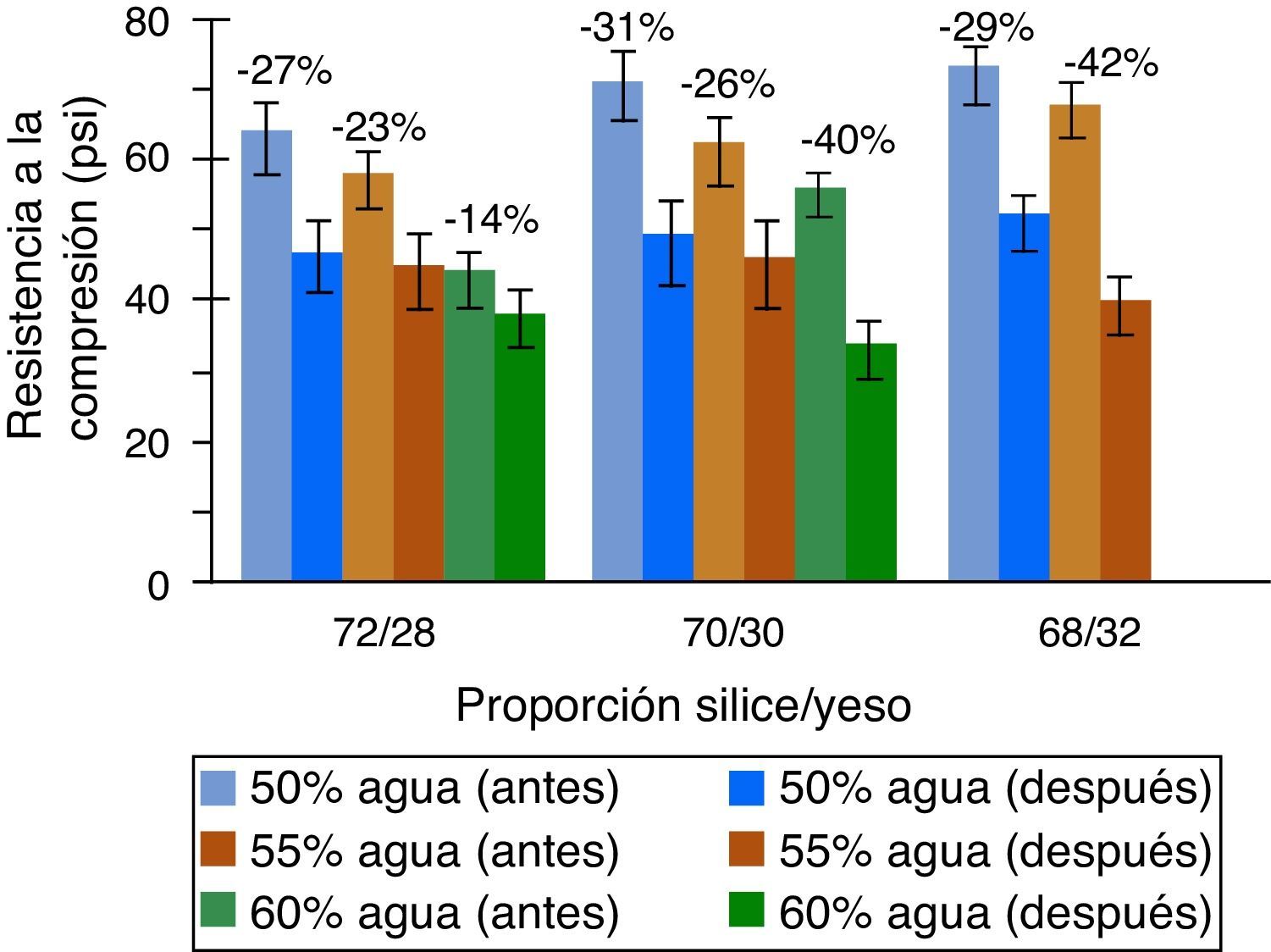

En cuanto a la resistencia al choque térmico, en la figura 7 se muestra el efecto de los contenidos de agua y de yeso en la pérdida de resistencia a la compresión, por efecto de los cinco ciclos de calentamiento-enfriamiento. Las mayores pérdidas de resistencia, 40 y 42%, se obtuvieron en las mezclas con los mayores contenidos de yeso, 30 y 32% y las mayores adiciones de agua para cada una, es decir, 60 y 55%, respectivamente. La combinación de altos contenidos de agua y yeso en el revestimiento conlleva una mayor contracción de la matriz cerámica durante el tratamiento térmico, lo que favorece la formación de grietas, las cuales se propagan durante los ciclos de calentamiento y enfriamiento, gracias a la energía elástica acumulada durante los mismos [17].

Los restantes revestimientos sílice/yeso presentan una resistencia al choque térmico similar a la de la mezcla comercial, con pérdidas de resistencia a la compresión menores del 40%. Sin embargo, vale la pena resaltar la mezcla sílice/yeso 72/28 y 60% de agua, la cual mostró la mayor resistencia al choque térmico, teniendo en cuenta que la pérdida de resistencia a la compresión fue solo del 14%. No obstante, la mezcla que presentó la mejor combinación de propiedades, resistencia a la compresión, estabilidad dimensional, resistencia al choque térmico y capacidad de copiado (acabado superficial) y, por tanto, la mejor aptitud para la obtención de moldes para microfundición, fue la de proporción sílice/yeso 68/32 con adición del 50% de agua.

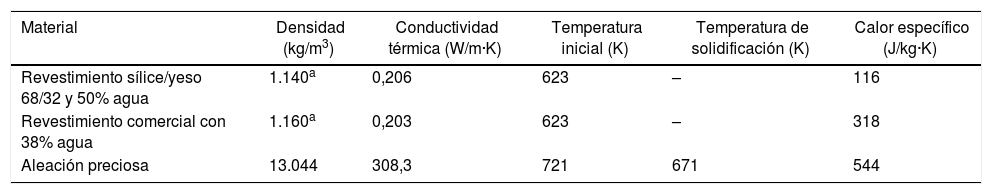

Microfundición con aleación de bajo punto de fusiónEn este apartado se presentan los resultados correspondientes a la etapa de evaluación del comportamiento de los revestimientos sílice/yeso y comercial Diamante Kerr®, anteriormente seleccionados, en el proceso de microfundición con pre-engaste de esmeraldas. Las pruebas se llevaron a cabo con una aleación preciosa de 18kilates y bajo punto de fusión, como se mencionó en el apartado de la parte experimental. Previamente a la realización de los ensayos de microfundición, se llevaron a cabo pruebas de simulación del proceso con ayuda de los softwares Flowcast® y Solidcast®, con el fin de verificar el correcto llenado del molde y obtener los perfiles de temperatura desarrollados durante la solidificación. Las propiedades térmicas del molde requeridas por los softwares son conductividad térmica y capacidad calorífica, las cuales fueron determinadas por el método transitorio del hilo caliente [19] y calorimetría diferencial de barrido [20], respectivamente; tales valores se consignan en la tabla 2, junto con las propiedades de la aleación preciosa.

Propiedades de los moldes refractarios y de la aleación, utilizados para la simulación del proceso de microfundición

| Material | Densidad (kg/m3) | Conductividad térmica (W/m·K) | Temperatura inicial (K) | Temperatura de solidificación (K) | Calor específico (J/kg·K) |

|---|---|---|---|---|---|

| Revestimiento sílice/yeso 68/32 y 50% agua | 1.140a | 0,206 | 623 | – | 116 |

| Revestimiento comercial con 38% agua | 1.160a | 0,203 | 623 | – | 318 |

| Aleación preciosa | 13.044 | 308,3 | 721 | 671 | 544 |

Las dimensiones que componen la pieza simulada fueron: un anillo con 13mm de diámetro interno, espesor menor de 1,5mm, espesor mayor de 2mm y altura de 2mm, el orificio destinado para el pre-engaste de la gema tenía un diámetro de 1,5mm. El canal de alimentación está formado por un cono de 180mm de largo, con diámetro inicial de 4mm y final de 2mm y un cilindro con inclinación de 30°, el cual posee 15mm de largo y diámetro de 2mm.

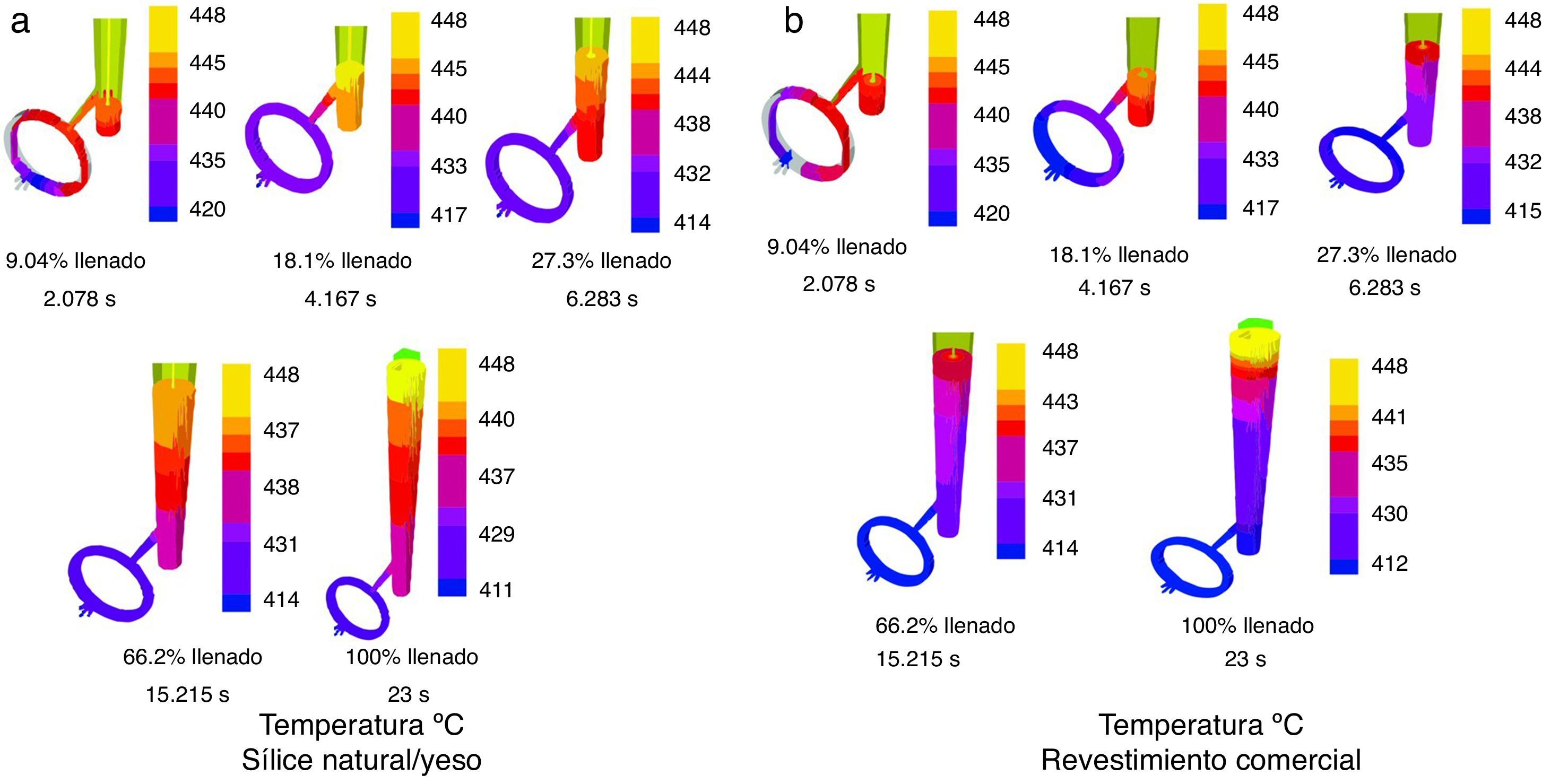

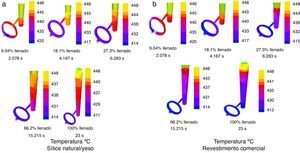

En las figuras 8a,b se observan los resultados de las simulaciones del proceso de llenado de los moldes sílice/yeso y comercial, respectivamente, empleando el software Flowcast®. Las variaciones de color representan el perfil de temperatura del metal en estado líquido, entre 398°C (fusión) y 448°C (colada), y su relación con el porcentaje de llenado o colabilidad de la aleación, alcanzándose el 100% en ambos casos [21,22]. Tal resultado indica un adecuado diseño de la pieza y del canal de alimentación, de tal forma que se generó un flujo laminar durante el colado del metal líquido, condición deseable para reducir el riesgo de formación de defectos de fundición, tales como llenado incompleto, atrapamiento de arena, formación de capas frías y rugosidad superficial de la pieza, entre otros [23].

Por otra parte, los perfiles de temperatura para diversos porcentajes de llenado indican que en la zona del engaste la temperatura del metal líquido es inferior a 435°C (arena de sílice/yeso) y 425°C (revestimiento comercial), lo que, sumado al diseño del engaste en uñas, con una muy pequeña área de contacto metal-gema, permite predecir una mínima afectación de la esmeralda. Aunque las temperaturas máximas de contacto metal-gema sean similares para los dos revestimientos, existe una diferencia entre ellas de 10°C aproximadamente, siendo menor para el revestimiento comercial, lo cual es explicado por la gran diferencia del valor de calor específico entre los refractarios, siendo el del Diamante Kerr® 2,7 veces mayor al del revestimiento de arena de sílice. En tal sentido, el revestimiento comercial posee mayor capacidad de almacenamiento de energía, para un mismo cambio de temperatura [24], con respecto al cerámico de arena/yeso; por tanto, la aleación pierde mayor cantidad de calor durante su recorrido dentro del primer molde, sin que esto afecte su fluidez, dado que la colabilidad fue del 100%.

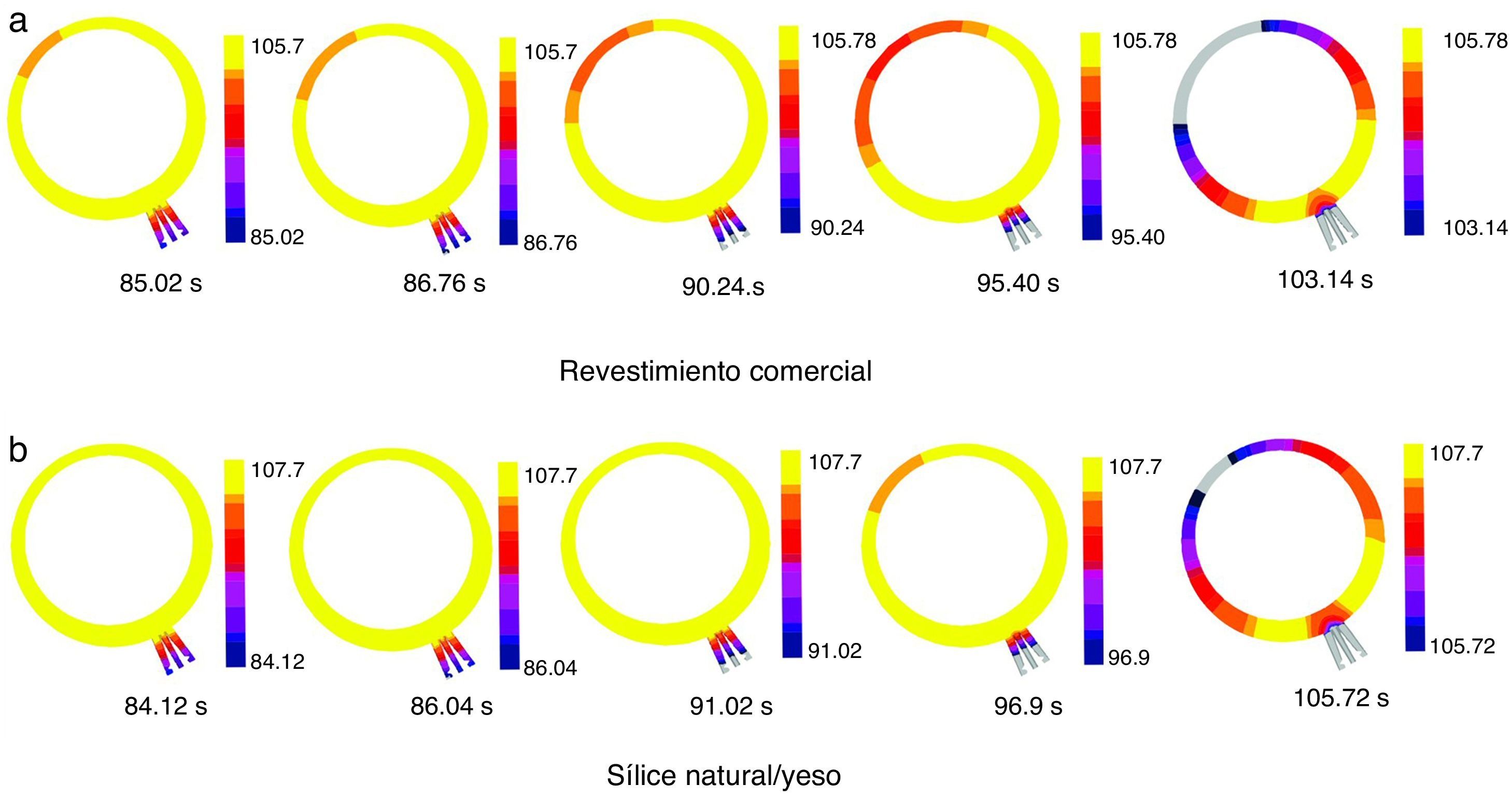

En la figura 9 se presentan los resultados de las simulaciones de la etapa de solidificación de la aleación dentro de los moldes refractarios. En este caso, la escala de colores indica el tiempo requerido para la solidificación de cada parte de la pieza desde que se inicia el llenado del molde; en la figura, el color gris corresponde a las zonas solidificadas. Como era de esperar, la primera zona en solidificar es el engaste, dado su menor volumen, lo cual contribuye a la protección de la gema. De acuerdo con las figuras 9a,b, el engaste empieza a solidificar al cabo de 85 y 84s en los revestimientos Diamante Kerr® y mezcla sílice/yeso, respectivamente; por su parte, la solidificación completa del engaste requiere 18,1 y 21,6s, respectivamente para cada molde. Aunque pequeña, existe una diferencia (aproximadamente 3,5s) en los tiempos de solidificación de la aleación dentro de los moldes refractarios, siendo un poco más lenta la solidificación dentro del revestimiento sílice/yeso, lo cual se explica por su menor capacidad de almacenamiento de energía (menor calor específico) con respecto al revestimiento comercial. Estos resultados están en concordancia con los obtenidos en las simulaciones por Flowcast®, de acuerdo con los cuales el metal pierde calor más rápidamente al estar en contacto con el revestimiento Diamante Kerr®.

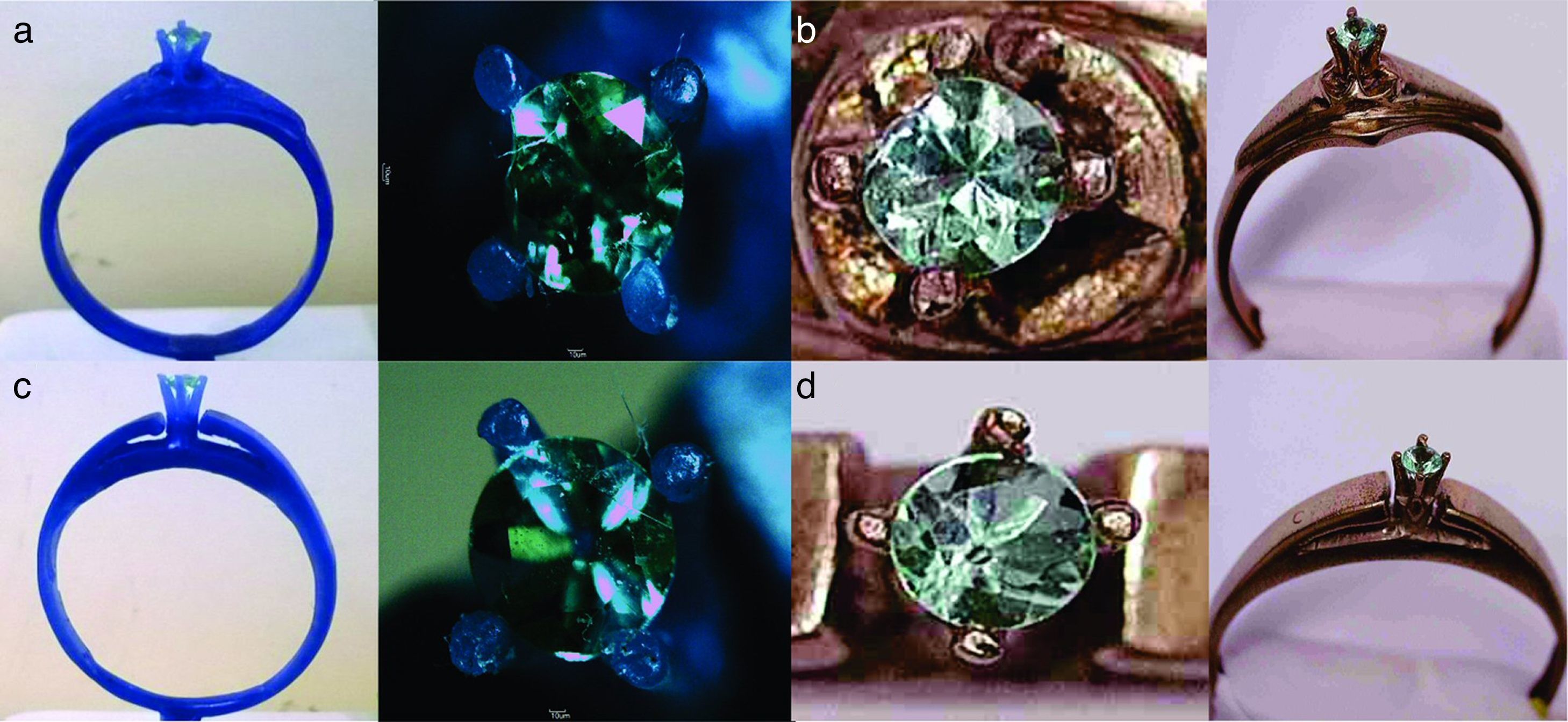

El buen resultado obtenido de la simulación se comprobó experimentalmente mediante pruebas de microfundición con pre-engaste de esmeraldas, implementando como molde refractario los revestimientos evaluados. En la figura 10a y c se observan algunas fotografías de las esmeraldas engastadas en los modelos en cera, mientras que la figura 10b y d muestra las piezas fundidas empleando los moldes refractarios de sílice/yeso y revestimiento comercial, respectivamente. Se confirma el llenado completo de las diferentes cavidades y formas geométricas de los anillos, así como la correcta fijación de las gemas, en las cuales no se evidencian daños como pérdida de brillo o color, ni crecimiento de microgrietas, lo cual validarían los bajos valores de temperatura y de tiempos de solidificación de la aleación en la zona de contacto con la esmeralda, obtenidos en las simulaciones.

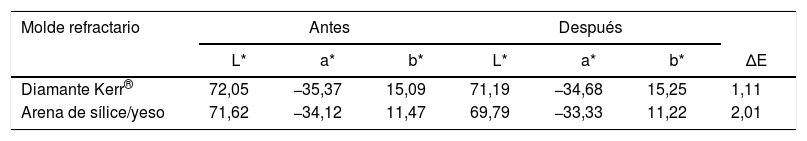

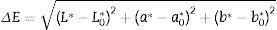

Con el fin de verificar la poca afectación de la esmeralda durante el proceso de microfundición, se determinó la variación del color de las gemas mediante la medición de las coordenadas L* (iluminación), a* (saturación) y b* (tono) del sistema CIELAB [25]; además se calculó la variación de la distancia euclidiana tridimensional (ΔE) (ver ecuación1) [26], la cual representa la magnitud total de la diferencia de color. Tales resultados se muestran en la tabla 3.

Los resultados mostrados en la tabla 3 señalan pequeñas variaciones en el color de la esmeralda, luego del proceso de microfundición con cada uno de los revestimientos. Para el caso del revestimiento comercial, la esmeralda perdió brillo al disminuir en 1,20% el valor de la coordenada L*; adicionalmente, la variación de la saturación (a*) muestra un aumento en su valor en 1,95%, indicando una ligera pérdida de color verde. Finalmente, el tono (b*) muestra una variación de 1,05%, representando pérdida del matiz amarillo. A pesar de los cambios en los índices CIELAB, la variación total de la diferencia de color (ΔE) es de tan solo 1,11, lo cual confirma la mínima afectación de la gema, teniendo en cuenta el criterio aceptado por diversos autores, según el cual valores de ΔE menores a 2,72 son considerados como una diferencia de color aceptable [27].

Para el caso del revestimiento arena de sílice/yeso, los cambios en los índices CIELAB de la esmeralda fueron mayores a los hallados para el revestimiento comercial: 2,56% para L*, 2,32% para a* y 2,18% para b*; así mismo, la variación total ΔE fue 2,01, y a pesar de que este último valor es casi el doble del obtenido con el molde de la mezcla comercial, sigue siendo bajo y considerado como una diferencia de color aceptable [27].

Estos resultados concuerdan con los obtenidos en las simulaciones, según los cuales la temperatura en la zona de contacto metal-esmeralda es menor cuando se utiliza el revestimiento Diamante Kerr® en comparación con el de arena/yeso y, por tanto, se espera menor afectación de la gema en el primer caso.

ConclusionesSe demostró que es posible modificar el tratamiento térmico de un revestimiento comercial, compuesto principalmente de cuarzo, cristobalita y yeso, sin superar 350°C, obteniéndose un molde refractario con características termomecánicas adecuadas para la obtención de joyería por microfundición e implementando la técnica de pre-engaste de esmeraldas.

A partir de una materia prima natural, arena de sílice, se desarrolló un nuevo revestimiento, compuesto de 68% de arena y 32% de yeso, con adición de 50% de agua y estabilizado térmicamente a 350°C. A través de su caracterización física y térmica y de pruebas de microfundición se ha demostrado que tal revestimiento es potencialmente apto para la fabricación de joyas con esmeraldas pre-engastadas, dada su capacidad para contener adecuadamente el metal durante el proceso y reproducir la geometría y los detalles del modelo en cera.

Los resultados de los ensayos de microfundición con una aleación preciosa de bajo punto de fusión (398°C) y de la simulación del proceso, con los softwares Solidcast® y Flowcast®, evidenciaron total colabilidad de la aleación dentro de los moldes evaluados, así como una mínima afectación de las esmeraldas, especialmente al usar el revestimiento comercial, dada su mayor capacidad de almacenamiento de calor que se traduce en una menor temperatura del metal en la zona de contacto con la gema.

Los autores expresan su agradecimiento a COLCIENCIAS y a las empresas del sector joyero ORO Y ARTE y CI COLOMBIAN por la financiación de la investigación a través del proyecto «Innovación del método de gemas pre-engastadas en el proceso de microfundición, para su implementación en la joyería con esmeraldas colombianas», código COLCIENCIAS: 1102-502-27903 y código VIE: 9418.