La meta de esta investigación es recomendar medidas de prevención, minimización y control de la contaminación ambiental, que permitan mejorar la gestión ambiental de la Industria Azucarera de México, que permanece suspendida por la necesidad de resolver problemas económicos, sociales y tecnológicos por los que ha atravesado. Para conocer el proceso productivo, la problemática real a la que se enfrenta actualmente la industria y con el objeto de hacer propuestas viables de mejora se eligió un ingenio como caso de estudio. El trabajo realizado en este ingenio caso de estudio fue la evaluación integral del proceso productivo, considerando las actividades tanto en el campo cañero como el ingenio para la implementación de medidas de prevención, minimización y control de la contaminación ambiental. Este trabajo permitió el ahorro en el consumo de agua de extracción de 3,620 metros cúbicos promedio por día en el periodo de estudio, una disminución en la generación de residuos sólidos de 325 kilogramos promedio diario por la implementación de un programa de separación de residuos y la disminución de emisiones a la atmósfera de partículas por la instalación de una caldera 100% bagacera. Las medidas de prevención, minimización y control de la contaminación ambiental resultantes de este estudio pueden aplicarse a otros ingenios del país con sus respectivas adaptaciones.

This research paper aims to recommend control measures directed towards preventing and minimizing pollution, looking forward to the improvement of the environmental management on the sugar industry in Mexico. This issue has been put on hold due to the necessity to address the economic, social and technological issues affecting it over time. In order to better understand the productive process and the actual problem that the industry is facing, while proposing effective and possible actions for improvement, a sugar mill type was selected as a case of study. A comprehensive assessment of the production process for the standard sugar was made, considering the activities in the field and at the mill. The proposed measures in the sugar mill allowed savings in consumption of ground water average 3,620 cubic meters per day, during the period of study, reduction in solid waste generated average 325 kilograms per day by implementing a waste separation program, and reducing atmospheric emissions of particles acting as fuel for a boiler operated with bagasse. The prevention, minimization and pollution control measures proposed can be applied to other mills in the country with the appropriate adaptations.

La industria azucarera es una de las actividades con mayor tradición y trascendencia en el desarrollo económico de México. No obstante, a través del tiempo ha sufrido lentamente una profunda crisis económica debido a la gestión corrupta, las disputas entre cañeros y dueños de los ingenios, así como el rezago tecnológico tanto en el proceso productivo como en el campo cañero.

Actualmente, a nivel mundial México es el sexto mayor productor de azúcar de acuerdo con el Departamento de Agricultura de Estados Unidos de América (USDA, 2012). La agroindustria de la caña de azúcar del país representa 11% del valor del sector primario, 2.5% del Producto Interno Bruto (PIB) manufacturero y 0.4% del PIB nacional, por lo que genera más de 450,000 empleos directos y beneficia a más de 2.2 millones de personas (CNIAA, 2010). La producción de caña de azúcar se realiza en alrededor de 700mil hectáreas que abastecen a 57 Ingenios de 15 estados cañeros, por lo que es una actividad de alto impacto en 227 municipios donde habitan más de 12 millones de mexicanos (CNIAA, 2010; INEGI, 2010).

De acuerdo con la Secretaria de Medio Ambiente y Recursos Naturales (SEMARNAT), la industria azucarera en el país presenta problemas de contaminación en el agua, producto de su elevado consumo energético, descarga de agua con alta temperatura y gran contenido de materia orgánica (bagazo, cachaza y vinazas); el agua residual, producto de su operación, representa 28% del total a nivel nacional; logrando el giro que más contribuye en cuanto a la descarga de materia orgánica en aguas residuales, seguido de la industria petrolera con 19% y la agropecuaria con 17% (SEMARNAT, 2008). Asimismo, contribuye a la contaminación del aire por la utilización de bagazo y combustóleo como combustibles en el proceso, ya que la gran mayoría de los ingenios carecen de equipo para el control de emisiones (SEMARNAT, 2009).

A pesar de los esfuerzos realizados por mejorar la gestión ambiental de esta industria, no se ha logrado fomentar la prevención, minimización y control de la contaminación ambiental. La prevención es una estrategia de eliminación de contaminantes, emisiones o residuos desde su origen en la fuente mediante el aumento de eficiencia en los procesos, prácticas de reúso de materiales durante la producción, reducción del consumo de agua, modificaciones tecnológicas o uso de tecnología limpia, así como mejoras en los servicios de gestión de limpieza y mantenimiento (US EPA, 2010).

Esta investigación propone estrategias de prevención, minimización y control de la contaminación ambiental en un ingenio azucarero del país, para transformar un proceso, mejorando su eficiencia y aplicando la prevención de la contaminación desde su punto de origen; a través de la conservación y ahorro de materias primas, insumos, agua y energía a lo largo del proceso industrial.

La prevención, minimización y control de la contaminación ambiental contempla (US EPA, 2010):

- •

Proteger la salud pública y el ambiente.

- •

Mejorar la imagen corporativa a medida que la calidad del ambiente y la responsabilidad social de las empresas mejoran, reforzando el compromiso de la empresa con su comunidad y clientes potenciales.

- •

Aumentar la eficiencia en los procesos de producción.

- •

Reducir los costos de operación, por la disminución en los costos de tratamiento, almacenamiento y disposición final de los residuos o emisiones contaminantes.

- •

Reducir los costos de energía al implementar el programa de prevención en todas las líneas de operación, incluyendo la eficiencia de la combustión.

Los beneficios más importantes de la aplicación de la prevención, minimización y control de la contaminación ambiental son los ambientales, económicos con responsabilidad social y salud pública. No obstante, las principales limitaciones para su correcta aplicación son la resistencia al cambio, los aspectos económicos, financieros y sobre todo la falta de educación ambiental para lograr una conciencia real hacia el cuidado del ambiente. En esta investigación se consolida el trabajo en equipo entre el sector industrial y el académico.

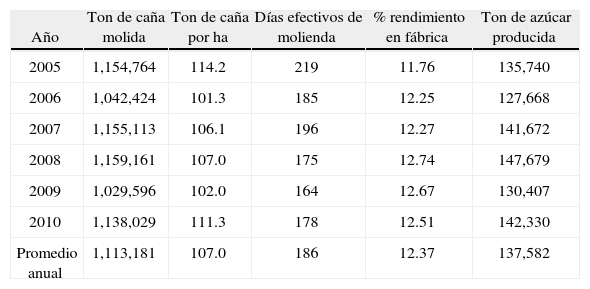

Ingenio azucarero caso de estudioLa productividad de un ingenio depende de la cantidad y calidad de caña industrializada, el rendimiento en fábrica y la capacidad instalada y aprovechada. El porcentaje de rendimiento (toneladas de azúcar/tonelada de caña) durante el periodo 2005-2010 en el ingenio estudiado es 12.37% (tabla 1), con una capacidad instalada de 7000 ton caña/24h y los campos cañeros que se encargan de abastecer la materia prima presentaron una productividad promedio de 107 ton caña/ha (tabla 1) (CNIAA, 2011), lo cual coloca al ingenio caso de estudio como uno de los más competitivos del país, ya que a nivel nacional el rendimiento promedio es 11.25% (toneladas de azúcar/tonelada de caña) y el promedio de productividad en campo es de 69.24 ton caña/ha (CNIAA, 2010b).

Indicadores de rendimiento de las Zafras del año 2005 a 2010 del ingenio caso de estudio (CNIAA, 2011)

| Año | Ton de caña molida | Ton de caña por ha | Días efectivos de molienda | % rendimiento en fábrica | Ton de azúcar producida |

| 2005 | 1,154,764 | 114.2 | 219 | 11.76 | 135,740 |

| 2006 | 1,042,424 | 101.3 | 185 | 12.25 | 127,668 |

| 2007 | 1,155,113 | 106.1 | 196 | 12.27 | 141,672 |

| 2008 | 1,159,161 | 107.0 | 175 | 12.74 | 147,679 |

| 2009 | 1,029,596 | 102.0 | 164 | 12.67 | 130,407 |

| 2010 | 1,138,029 | 111.3 | 178 | 12.51 | 142,330 |

| Promedio anual | 1,113,181 | 107.0 | 186 | 12.37 | 137,582 |

El proceso de producción de azúcar inicia en el campo cañero con las labores de siembra y cosecha. Las labores de siembra necesarias para el buen desarrollo del cultivo son: preparación de la tierra, selección de la semilla, siembra y riego. Asimismo, el proceso de cosecha se establece en tres pasos: determinación de madurez, programa semanal de cosecha y abastecimiento de caña con base en el proceso.

Para lograr un balance de variedad de caña se determina una curva de madurez. A partir del estimado de producción se calculan los recursos de cosecha para cada frente (tractores, alzadoras, camiones, etcétera) y, tomando en cuenta el plan de producción de fábrica, se elabora el programa semanal de cosecha. La época ideal para el corte es durante los tres meses en que la caña alcanza su desarrollo máximo y conserva su máxima calidad. El máximo desarrollo o la maduración de la caña se promueve con la aplicación de agentes que permiten disminuir el ritmo de crecimiento y acortan el periodo vegetativo de la planta (floración) para acelerar la concentración de sacarosa. La maduración también se favorece naturalmente por una baja temperatura y artificialmente con la detención del riego.

La cosecha puede llevarse a cabo de forma manual o mecánica (figura 1). La quema de la caña se realiza con la finalidad de facilitar y agilizar el corte manual de la caña, eliminar la maleza o ahuyentar animales. El corte manual de caña quemada se realiza al ras del suelo, despunte al viento y se junta en manojos de 300 a 500kg, los cuales se recolectan por medio de alzadoras en camiones. Las máquinas cosechadoras cortan un surco por pasada, pican la caña y por diferencia de densidad mediante ventiladores se separan las hojas; de esta manera, las hojas quedan distribuidas uniformemente sobre el campo y la cosechadora entrega la caña picada directamente a los camiones que se encargan de su acarreo al ingenio. Para el uso eficiente de una máquina cosechadora es necesario utilizarla en terrenos de al menos 5 ha y con distancias largas (500m).

El abastecimiento de caña se realiza con una frecuencia diaria conforme el plan de producción programado y se acarrea al ingenio en camiones que esperan su turno en el área de batey del ingenio, de esta manera la caña se muele guardando una frescura rigurosa no mayor de 24 horas desde el momento en que se corta. La frescura de la caña es uno de los aspectos más cuidados en la operación unitaria de molienda, ya que al ser cortada se torna más susceptible a la proliferación de microorganismos (Leuconostoc mesenteroides) que promueven la inversión de la sacarosa (separación de molécula de sacarosa en glucosa y fructuosa).

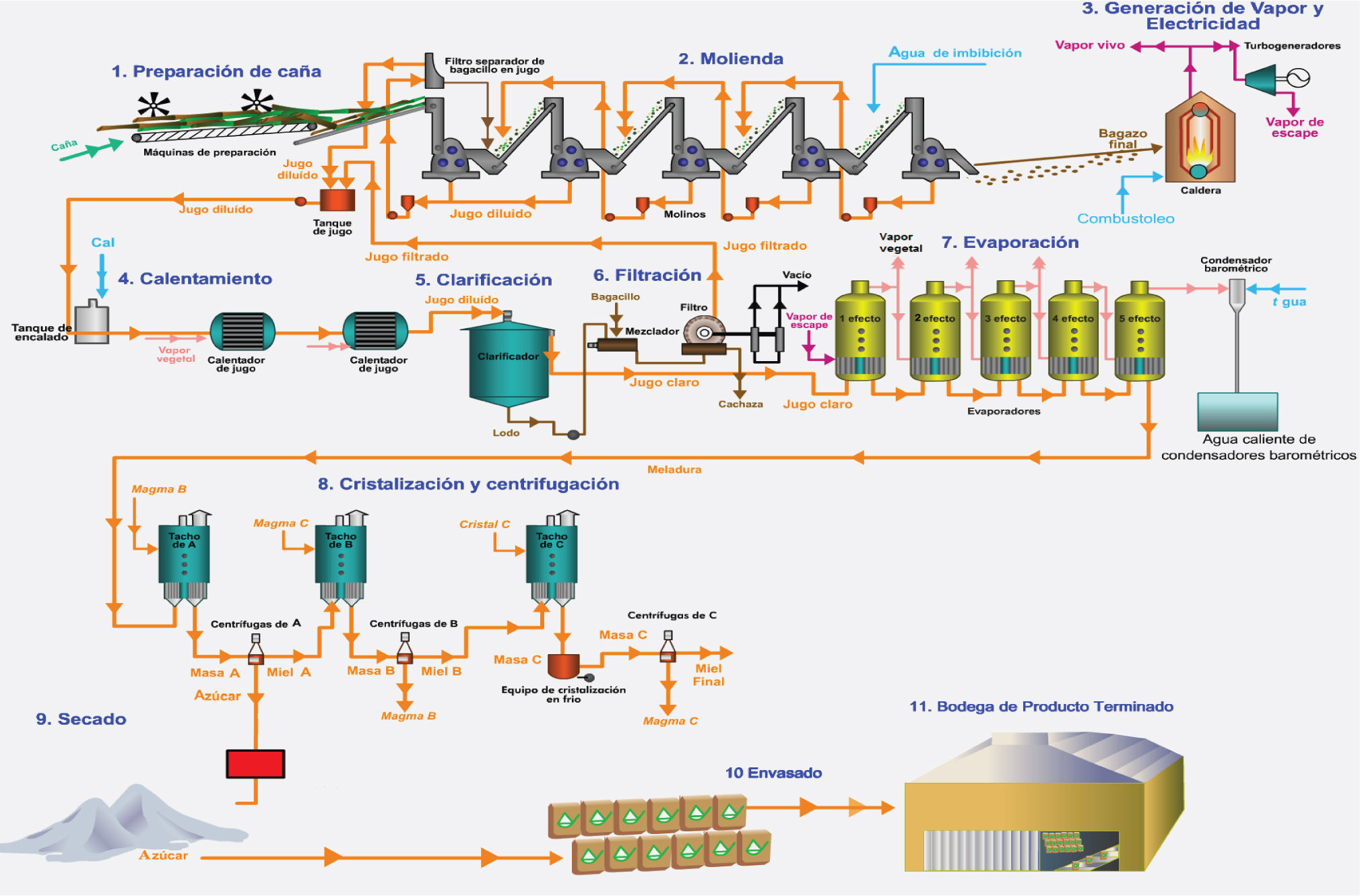

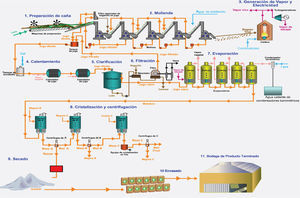

En la figura 2 se muestra el diagrama de flujo de las operaciones unitarias que intervienen en el proceso productivo de azúcar estándar dentro del ingenio. La caña se descarga en las mesas alimentadoras y se conduce hacia cuchillas rotatorias que se encargan de cortar los tallos en pedazos pequeños y desfibradoras que desmenuzan la caña. En la etapa de molienda se extrae el jugo de la caña a través de un tándem de molinos de 4 mazas, agregando en el cuarto molino agua a alta temperatura (70°C) y en los molidos tres y dos agua más jugo para obtener la máxima cantidad de sacarosa en un proceso llamado maceración. En esta etapa se obtiene el jugo mezclado, el cual es turbio y ácido, además de ser el bagazo que se utiliza como combustible para generar electricidad en las calderas.

El proceso de clarificación está diseñado para remover las impurezas tanto solubles como insolubles, empleando cal y calor como agentes clarificantes. La cal se adiciona en forma de lechada de cal (CaO y H2O), en cantidades de alrededor de 0.5kg CaO/ton de caña, su función es neutralizar la acidez del guarapo, formando sales insolubles de calcio como fosfato de calcio (Ca3(PO4)2), el calentamiento del guarapo alcalizado se lleva a cabo en dos etapas, a 70°C en el primer calentamiento y 105°C el segundo calentamiento, esta etapa sirve para coagular la alúmina y algunas grasas, ceras y gomas; el precipitado formado engloba y separa los sólidos suspendidos al igual que las partículas más finas (Hugot, 1984; Chen, 1991). Estos lodos se separan del jugo clarificado por sedimentación en clarificadores y filtración en filtros rotativos al vacío. El jugo filtrado regresa al proceso de clarificación y el residuo sólido de la filtración conocido como cachaza se lleva al campo cañero donde se utiliza como fertilizante después de un tratamiento de compostaje.

El jugo clarificado contiene aproximadamente 85% de agua, de la cual 65% se evapora mediante evaporadores de cuádruple efecto. Con este sistema, el vapor que se introduce al primer cuerpo, logra producir evaporación en efecto múltiple y el vapor que sale del último de ellos se envía a un condensador barométrico. El jugo concentrado, llamado meladura, sale continuamente del último evaporador y contiene aproximadamente 65% de sólidos y 35% de agua.

La meladura se lleva a la operación de cristalización, la cual tiene lugar en evaporadores al vacío de simple efecto conocidos como “tachos”, donde el jarabe se evapora hasta su punto de saturación. Generalmente se introducen cristales de siembra o semilla que sirven de núcleo a los cristales de azúcar. A medida que se evapora el agua, se agrega más meladura hasta que la mezcla de cristales y miel queda concentrada formando una masa densa, conocida como masa cocida o templa. Una vez saturado el tacho, se descarga el contenido a un tanque mezclador o cristalizador, cuyo propósito es disminuir la temperatura de la masa cocida. El trabajo de cristalización se lleva a cabo empleando el sistema de tres cocimientos A, B y C, respectivamente, para lograr la mayor concentración de sacarosa.

La masa cocida del primer tacho denominada templa de A pasa a centrífugas de alta velocidad que separan los cristales de azúcar del licor madre. Durante este proceso, el azúcar se lava para retirar los residuos de miel y posteriormente se seca y enfria para obtener el azúcar estándar. La masa cocida de los tachos del segundo y tercer cocimiento (B y C) pasa a centrifugación, donde se obtiene semilla de B y C, los cuales sirven de núcleo a los cristales de azúcar de A y B, respectivamente. Por otro lado, el licor madre o mieles de A y B se envía a los tachos B y C, respectivamente. El conjunto de este proceso se llama agotamiento de sacarosa.

La miel final (licor madre de centrifugas C), es un residuo denso y viscoso que sirve como base para la alimentación del ganado, fabricación de alcohol industrial o producción de levadura. Finalmente se lleva a cabo la etapa de secado y envasado con sistemas de calidad rigurosos.

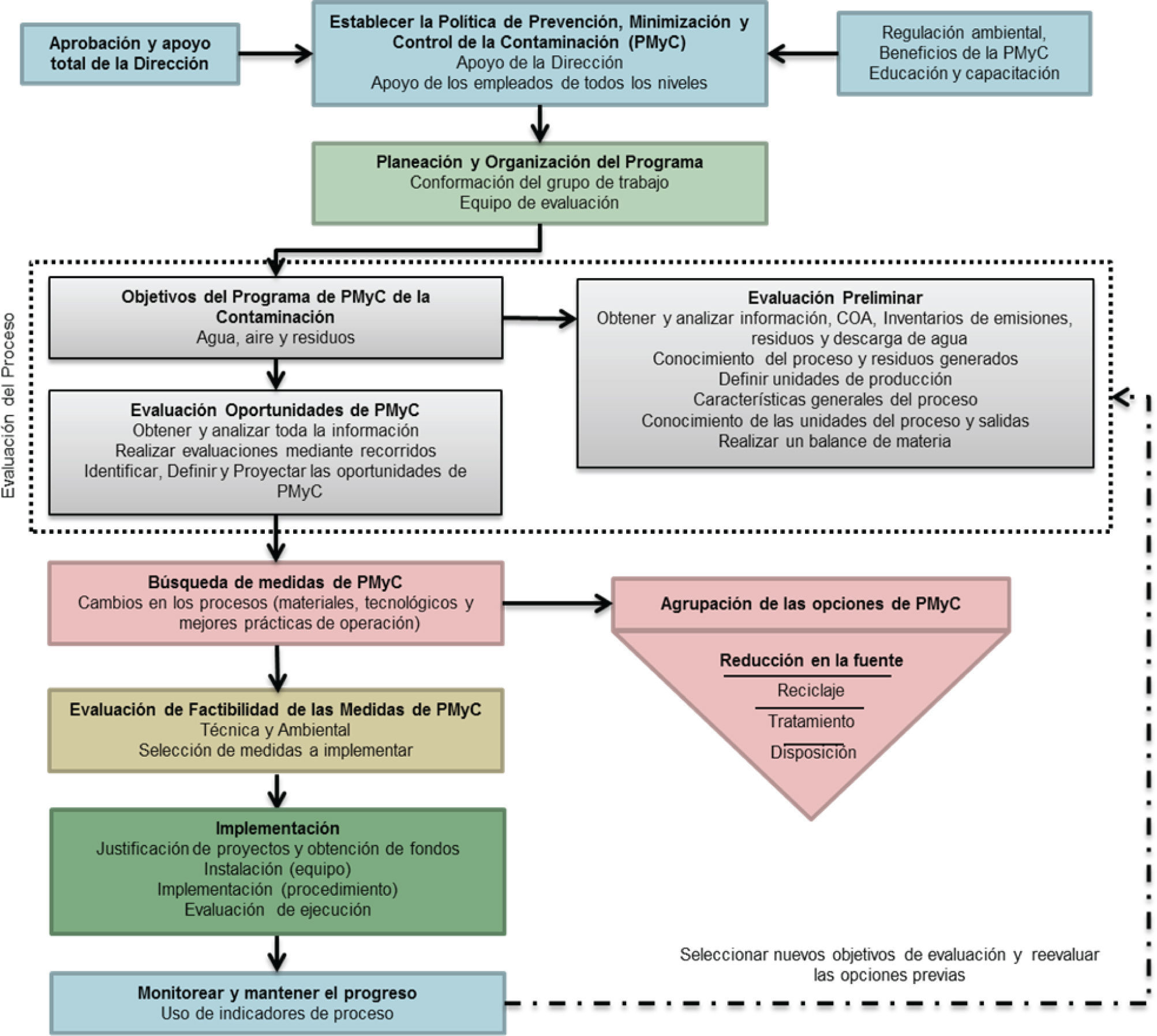

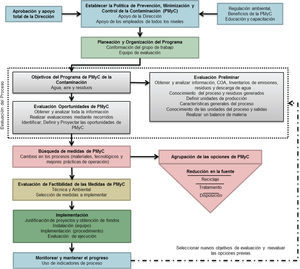

DesarrolloLa metodología de este trabajo se presenta en el diagrama de la figura 3, la cual se estructuró y realizó en siete etapas y con las características sustanciales de los programas de prevención desarrollados por la US EPA (US EPA, 1988; US EPA, 1992; US EPA, 1995; US EPA, 1998; US EPA, 2001; Ohio EPA, 1993; Khan et al., 2008).

La primera etapa es la más importante para lograr la aplicación de la prevención, minimización y control de la contaminación, ya que mediante el apoyo y aprobación de la dirección general se cuenta con acceso total a la información y a las instalaciones para la evaluación adecuada del proceso para hacer propuestas reales, al igual que viables de manera técnica, económica y ambiental.

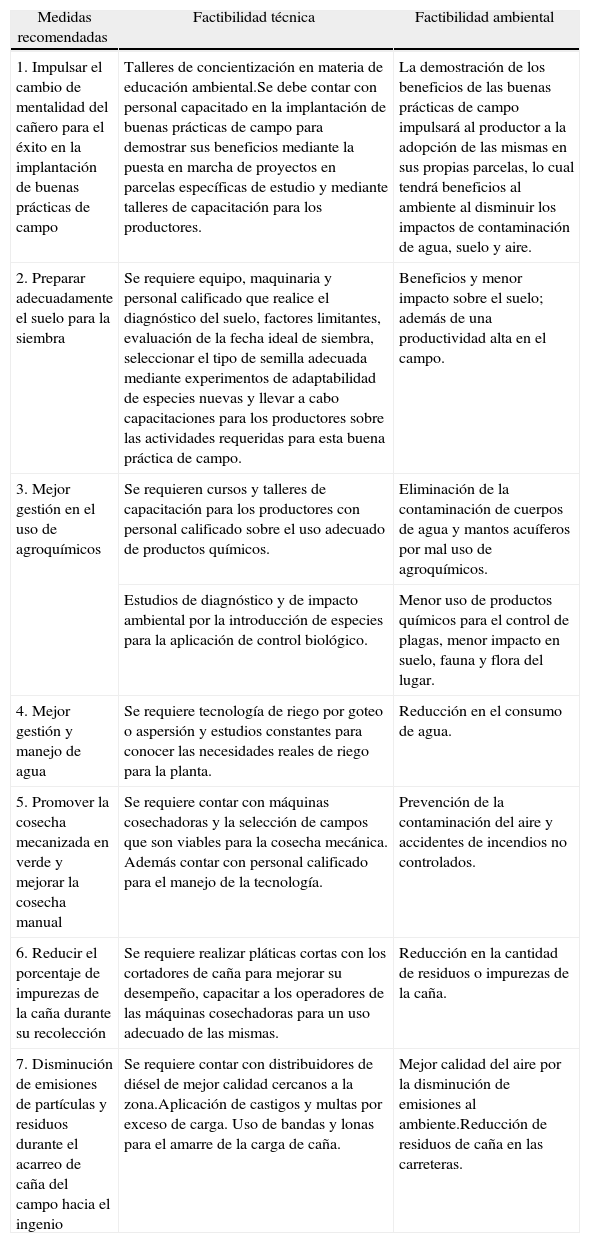

Discusión y análisis de resultadosA continuación se presentan las propuestas de prevención, minimización y control de la contaminación ambiental para el campo cañero (tabla 2) y el ingenio caso de estudio (tablas 3 y 4).

Medidas de prevención, minimización y control de la contaminación ambiental propuestas para el campo cañero y las observaciones respecto a su factibilidad técnica- ambiental

| Medidas recomendadas | Factibilidad técnica | Factibilidad ambiental |

| 1. Impulsar el cambio de mentalidad del cañero para el éxito en la implantación de buenas prácticas de campo | Talleres de concientización en materia de educación ambiental.Se debe contar con personal capacitado en la implantación de buenas prácticas de campo para demostrar sus beneficios mediante la puesta en marcha de proyectos en parcelas específicas de estudio y mediante talleres de capacitación para los productores. | La demostración de los beneficios de las buenas prácticas de campo impulsará al productor a la adopción de las mismas en sus propias parcelas, lo cual tendrá beneficios al ambiente al disminuir los impactos de contaminación de agua, suelo y aire. |

| 2. Preparar adecuadamente el suelo para la siembra | Se requiere equipo, maquinaria y personal calificado que realice el diagnóstico del suelo, factores limitantes, evaluación de la fecha ideal de siembra, seleccionar el tipo de semilla adecuada mediante experimentos de adaptabilidad de especies nuevas y llevar a cabo capacitaciones para los productores sobre las actividades requeridas para esta buena práctica de campo. | Beneficios y menor impacto sobre el suelo; además de una productividad alta en el campo. |

| 3. Mejor gestión en el uso de agroquímicos | Se requieren cursos y talleres de capacitación para los productores con personal calificado sobre el uso adecuado de productos químicos. | Eliminación de la contaminación de cuerpos de agua y mantos acuíferos por mal uso de agroquímicos. |

| Estudios de diagnóstico y de impacto ambiental por la introducción de especies para la aplicación de control biológico. | Menor uso de productos químicos para el control de plagas, menor impacto en suelo, fauna y flora del lugar. | |

| 4. Mejor gestión y manejo de agua | Se requiere tecnología de riego por goteo o aspersión y estudios constantes para conocer las necesidades reales de riego para la planta. | Reducción en el consumo de agua. |

| 5. Promover la cosecha mecanizada en verde y mejorar la cosecha manual | Se requiere contar con máquinas cosechadoras y la selección de campos que son viables para la cosecha mecánica. Además contar con personal calificado para el manejo de la tecnología. | Prevención de la contaminación del aire y accidentes de incendios no controlados. |

| 6. Reducir el porcentaje de impurezas de la caña durante su recolección | Se requiere realizar pláticas cortas con los cortadores de caña para mejorar su desempeño, capacitar a los operadores de las máquinas cosechadoras para un uso adecuado de las mismas. | Reducción en la cantidad de residuos o impurezas de la caña. |

| 7. Disminución de emisiones de partículas y residuos durante el acarreo de caña del campo hacia el ingenio | Se requiere contar con distribuidores de diésel de mejor calidad cercanos a la zona.Aplicación de castigos y multas por exceso de carga. Uso de bandas y lonas para el amarre de la carga de caña. | Mejor calidad del aire por la disminución de emisiones al ambiente.Reducción de residuos de caña en las carreteras. |

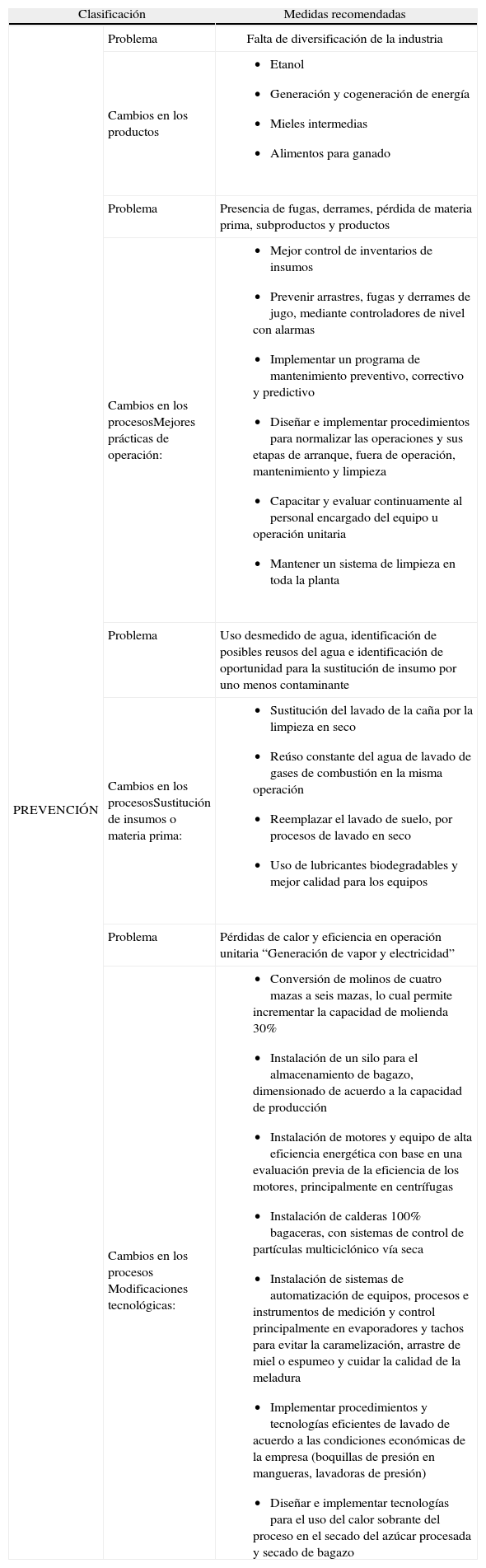

Medidas de prevención de la contaminación ambiental propuestas para el ingenio caso de estudio

| Clasificación | Medidas recomendadas | |

| PREVENCIÓN | Problema | Falta de diversificación de la industria |

| Cambios en los productos |

| |

| Problema | Presencia de fugas, derrames, pérdida de materia prima, subproductos y productos | |

| Cambios en los procesosMejores prácticas de operación: |

| |

| Problema | Uso desmedido de agua, identificación de posibles reusos del agua e identificación de oportunidad para la sustitución de insumo por uno menos contaminante | |

| Cambios en los procesosSustitución de insumos o materia prima: |

| |

| Problema | Pérdidas de calor y eficiencia en operación unitaria “Generación de vapor y electricidad” | |

| Cambios en los procesos Modificaciones tecnológicas: |

| |

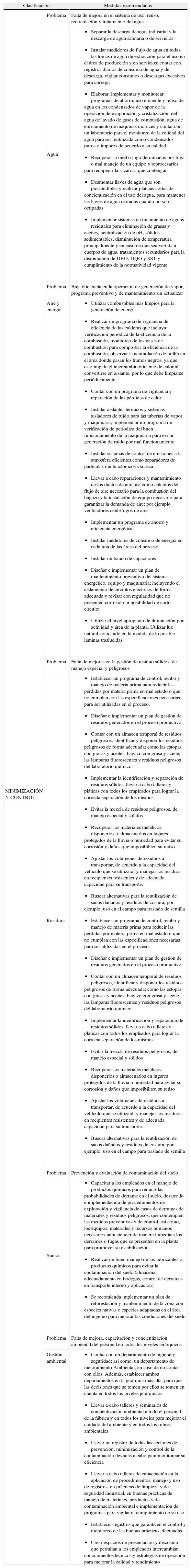

Medidas de minimización y control de la contaminación ambiental propuestas para el ingenio caso de estudio

| Clasificación | Medidas recomendadas | |

| MINIMIZACIÓN Y CONTROL | Problema | Falta de mejora en el sistema de uso, reúso, recirculación y tratamiento del agua |

| Agua |

| |

| Problema | Baja eficiencia en la operación de generación de vapor, programa preventivo y de mantenimiento sin actualizar | |

| Aire y energía |

| |

| Problema | Falta de mejoras en la gestión de residuo sólidos, de manejo especial y peligrosos | |

| Residuos |

| |

| Problema | Prevención y evaluación de contaminación del suelo | |

| Suelos |

| |

| Problema | Falta de mejora, capacitación y concientización ambiental del personal en todos los niveles jerárquicos | |

| Gestión ambiental |

| |

La prevención de la contaminación ambiental en la industria utiliza medidas en procesos y productos, con base en la aplicación de mejores prácticas de operación, sustitución de insumos o materia prima y empleo de nuevas tecnologías (tabla 3).

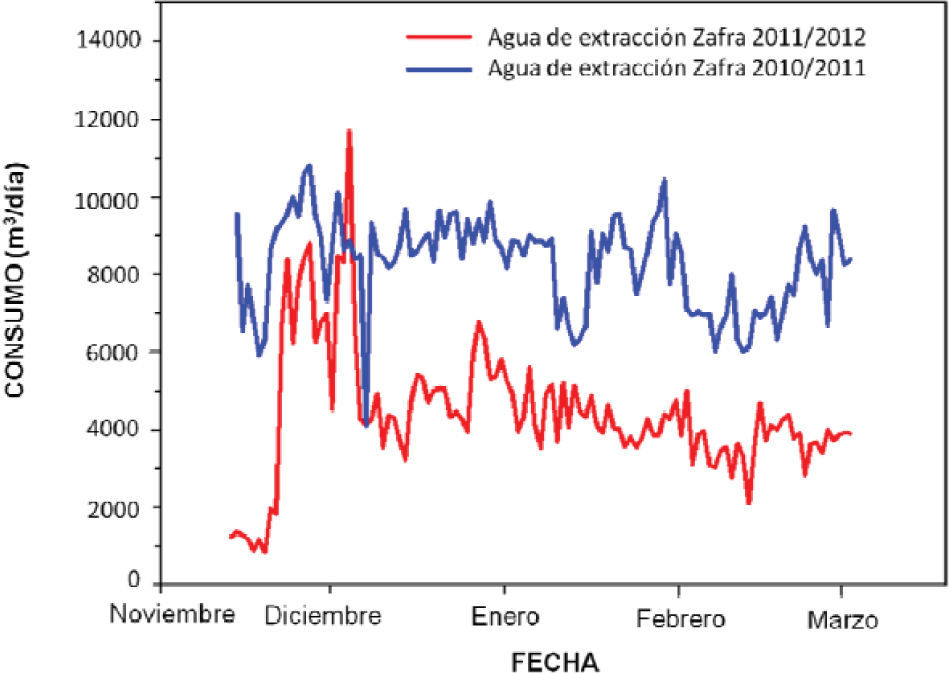

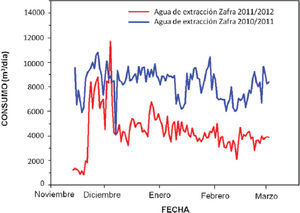

promedio por día durante la Zafra 2011/2012, respecto a la Zafra 2010/2011, lo cual se aprecia gráficamente en la figura 4.

Las medidas de minimización y control de la contaminación ambiental se clasificaron en materia de gestión ambiental, agua, aire y energía, residuos y suelo (tabla 4).

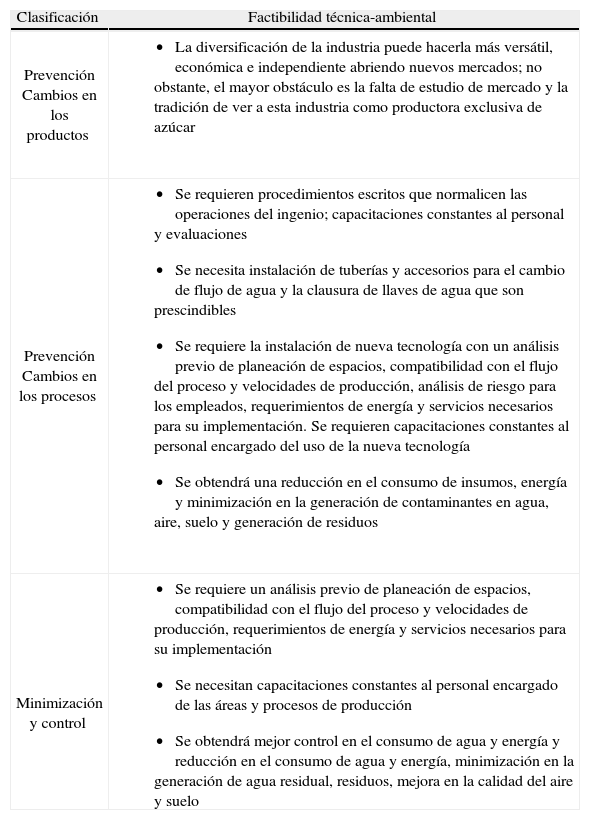

Las observaciones de la factibilidad técnica-ambiental de las medidas propuestas en las tablas 3 y 4 se presentan en la tabla 5.

Factibilidad técnica-ambiental de las medidas de prevención, minimización y control de la contaminación recomendadas en el ingenio caso de estudio.

| Clasificación | Factibilidad técnica-ambiental |

| Prevención Cambios en los productos |

|

| Prevención Cambios en los procesos |

|

| Minimización y control |

|

Durante las estancias realizadas en el campo cañero y el ingenio caso de estudio se colaboró con el Departamento Ambiental en la puesta en marcha de algunas estrategias de prevención, minimización y control de la contaminación ambiental; a continuación se presentan los resultados obtenidos en materia de agua, aire y residuos.

Para el ahorro de agua de extracción y disminución en la descarga de agua residual las actividades realizadas por el ingenio caso de estudio fueron: la instalación de celdas de enfriamiento para el reúso de agua en la planta de fuerza, molinos y área de cristalización, la recuperación de líneas de drenaje de los evaporadores y reúso de agua de las fosas de sedimentación de cenizas para el lavado de los gases de combustión. El conjunto de estas actividades permitieron el ahorro en el consumo de agua de extracción de 3,620 metros cúbicos Para la disminución de emisión de partículas y de dióxido de azufre (SO2) al aire, durante el periodo de mantenimiento de la Zafra 2010/2011 se llevó a cabo la instalación de una caldera 100% bagacera de 65,000kg/h de vapor, con parrilla Pin-Hole y sistema de separación de partículas multiciclónico vía seco. El sistema de generación de vapor del ingenio caso de estudio quedó conformado por 4 calderas mixtas (combustóleo-bagazo) con sistema de control de partículas ciclónico vía húmedo y una caldera bagacera con sistema de control de partículas multiciclónico vía seco.

Como medida para mejorar la gestión en el manejo de los residuos sólidos se instalaron botes separadores de basura, con la clasificación en orgánicos, inorgánicos, plásticos, cartón y papel; se llevaron a cabo pláticas cortas con los trabajadores y la circulación de trípticos de información para la separación adecuada de los residuos y el buen funcionamiento de los botes de basura. Durante los meses de diciembre de 2011 a marzo de 2012 se observó una disminución de 325 kilogramos promedio diario en la cantidad de residuos sólidos generados, esta disminución se asocia con la correcta separación de basura, que dio oportunidad al aprovechamiento de los residuos sólidos, mediante la recuperación y venta por parte del mismo personal de la planta.

Como parte de la gestión de residuos sólidos se instaló un Programa integral de limpieza en toda la planta, mediante la asignación de responsabilidades al personal encargado de las actividades de limpieza y recolección de residuos.

ConclusionesCon base en la metodología desarrollada, así como en los programas y guías de prevención de la contaminación ambiental existentes se desarrolló una guía general para la elaboración del Programa de prevención, minimización y control de la contaminación ambiental para la industria azucarera en México.

El apoyo total de la Dirección General de la Industria es indispensable para la elaboración e implementación de medidas de prevención, minimización y control de la contaminación ambiental, ya que es necesario conocer la situación y los problemas reales en campo y fábrica para obtener un conocimiento integral de la industria azucarera y lograr un trabajo de colaboración exitoso entre los sectores industrial y académico.

Durante las estancias realizadas en la industria y el trabajo realizado en conjunto con el Departamento Ambiental durante el periodo de la Zafra 2011-2012 (noviembre 2011 a mayo 2012) se logró un ahorro en el consumo de agua de extracción de 3,620m3/día promedio, una disminución en la generación de residuos sólidos de 325kg promedio diario por la implementación de un programa de separación de residuos, la disminución de emisiones de partículas por la instalación de una caldera 100% bagacera con sistema de separación de partículas multiciclónico y la implantación de un programa de limpieza efectivo en toda la planta.

Las medidas propuestas se están aplicando actualmente en el ingenio caso de estudio y se han obtenido beneficios ambientales medibles. Además, con la práctica de estas medidas se planea la obtención de la certificación ISO 14001:2004 en un periodo de dos años debido a la inversión económica necesaria.

Este trabajo de prevención, minimización y control de la contaminación ambiental después de su evaluación y adaptación puede aplicarse en otros ingenios azucareros del país.

Al Consejo Nacional de Ciencia y Tecnología por el apoyo económico para el desarrollo de estudios de maestría, al ingenio caso de estudio por el apoyo y las facilidades brindadas para obtener la información necesaria para la realización de este trabajo. Asimismo, al Ing. Roberto Barrera por las enseñanzas otorgadas durante las estancias realizadas en el ingenio. Agradezco al Ing. Armando Padilla Gallego, al Dr. Elías Granados Hernández, Biól. Pablo Sánchez y Ma. Ángeles López Portillo Guzmán por su apoyo en la realización de este estudio.

Candi Ashanti Dominguez-Manjarrez. Realizó su licenciatura en ingeniería química en la Facultad de Ciencias Químicas e Ingeniería de la Universidad Autónoma del Estado de Morelos. Posteriormente obtuvo el grado de maestría en ingeniería en el área ambiental-aire en la Facultad de Ingeniería de la UNAM. Actualmente es prestadora de servicios profesionales en ingeniería y tecnología del medio ambiente, en el Centro de Ciencias de la Atmósfera (CCA) de la UNAM.

Humberto Bravo-Álvarez. Realizó su licenciatura en química en la UNAM, así como la maestría en química nuclear. Posteriormente, obtuvo el grado de doctor en ingeniería por la Universidad de West Virginia. Es investigador en el Centro de Ciencias de la Atmósfera (CCA) de la UNAM, donde se desempeña como jefe de la Sección de Contaminación Ambiental desde 1977. Su área de interés por más de 45 años es la contaminación y la ingeniería ambiental. Ha sido profesor de asignatura en la maestría en ingeniería ambiental en la División de Estudios de Posgrado de la Facultad de Ingeniería (DEPFI) de la UNAM desde 1988. Es miembro honorario de la Air and Waste Management Association. Cuenta con la certificación internacional Qualified Environmental Professional (QEP) del Institute of Professional Environmental Practice. Es miembro del Sistema Nacional de Investigadores.

Rodolfo Sosa-Echeverría. Realizó su licenciatura en ingeniería química, la maestría en ingeniería ambiental y el doctorado en ingeniería en la UNAM. Labora en la Sección de Contaminación Ambiental del CCA desde 1986, como investigador desde 2003. Desde 1988 a la fecha ha impartido la cátedra de muestreo y análisis del aire en el posgrado en ingeniería ambiental de la Facultad de Ingeniería. Fue presidente del Capítulo México de la Air and Waste Management Association, de 1991 a 1993. Cuenta con la certificación internacional Qualified Environmental Professional (QEP) del Institute of Professional Environmental Practice. Es miembro del Sistema Nacional de Investigadores.