En este trabajo analizamos las interrelaciones existentes entre las Tecnologías de la Información y las Comunicaciones (TIC), la implantación de Lean Production y la integración electrónica de la cadena de suministro. Para analizar estas relaciones, hemos estudiado el efecto de dos grupos distintos de tecnologías: las TIC intraorganizativas o internas y las TIC interorganizativas o externas. Los resultados procedentes de una muestra de 84 proveedores de primer nivel de la industria del automóvil española señalan que existe un mayor efecto de las TIC internas sobre la implantación de Lean Production y de las TIC externas sobre la integración electrónica de la cadena de suministro. Igualmente, se aprecia que la relación entre TIC internas y la implantación de Lean Production es más fuerte cuando se controla la presencia de TIC externas. En este caso, además, se observa una relación negativa entre TIC externas y implantación de Lean Production. Por último, los resultados muestran que las TIC internas no influyen en la integración electrónica con los proveedores.

In this paper an analysis is made of the existing inter-relationships between Information Technology (IT), the implementation of Lean Production, and the electronic integration of the supply chain. To analyse these relationships, an investigation was made on the impact of two different kinds of technologies, intra-organizational or internal IT and inter-organizational or external IT. The results from a sample of 84 first-tier suppliers of the automotive industry showed that the impact of internal IT on the implementation of Lean Production is greater, and the same for external IT on the electronic integration of the supply chain. Moreover, it showed how the relationship between internal IT and the implementation of Lean Production is stronger when it is controlled by the presence of external IT. In this case, a negative relationship was observed between external IT and the implementation of Lean Production. Finally, the results show how internal IT has no influence on the electronic integration with suppliers.

El modelo Lean Production (Womack et al., 1990) es un sistema de gestión que persigue la máxima eficiencia en la empresa, desarrollando las operaciones con un coste mínimo y cero despilfarros. Este sistema de gestión ha sido objeto de un creciente interés por parte de los directivos en búsqueda de los secretos que produjeron los excelentes resultados de Toyota (Womack y Jones, 1996). Precisamente, la dificultad en conseguir los resultados obtenidos por Toyota ha provocado un aumento del interés de los investigadores sobre los principios subyacentes de Lean Production (Shah y Ward, 2003, 2007; Suzuki, 2004; De Treville y Antonakis, 2006; Narasimhan et al., 2006) y sobre sus efectos en la cadena de valor (Bullington, 2003; Martínez-Sánchez y Pérez-Pérez, 2004; Cagliano et al., 2006).

Sin embargo, este interés investigador está pasando por alto el papel que ejercen las Tecnologías de la Información y las Comunicaciones (TIC) en las empresas que han adoptado este sistema de gestión. Las TIC se podrían mostrar como una herramienta que consiguiera elevar la eficiencia interna perseguida por Lean Production y, además, como un instrumento especialmente válido para elevar la eficiencia externa, entendida esta como la consecución de resultados similares utilizando menos recursos. Así, se ha encontrado que la inversión en TIC es un factor importante para optimizar los procesos internos de las empresas (Kotha y Swamidass, 2000) y los procesos entre empresas mediante la integración electrónica de la cadena de suministro (Ranganathan et al., 2004). Dicha integración electrónica abarca la integración de los procesos de negocio de las empresas participantes vía electrónica, así como la interconexión tecnológica (Zaheer y Venkatraman, 1994). No obstante, son escasas las investigaciones que abordan el análisis de las relaciones existentes entre TIC y prácticas Lean (Bruun y Mefford, 2004; Ward y Zhou, 2006; Mo, 2009; Riezebos et al., 2009) o las relaciones entre TIC y cadena de suministro cuando existe adopción de prácticas Lean (Homer y Thompson, 2001; Cagliano et al., 2006; Ward y Zhou, 2006).

En este trabajo perseguimos cubrir este gap y analizar el papel que desempeñan las TIC en la mejora tanto de la eficiencia interna como externa. En concreto, se pretende dar respuesta a 2 preguntas de investigación, ¿qué papel desempeñan las TIC en el nivel de implantación de Lean Production? y ¿qué rol juegan las TIC en la integración de la cadena de suministro?

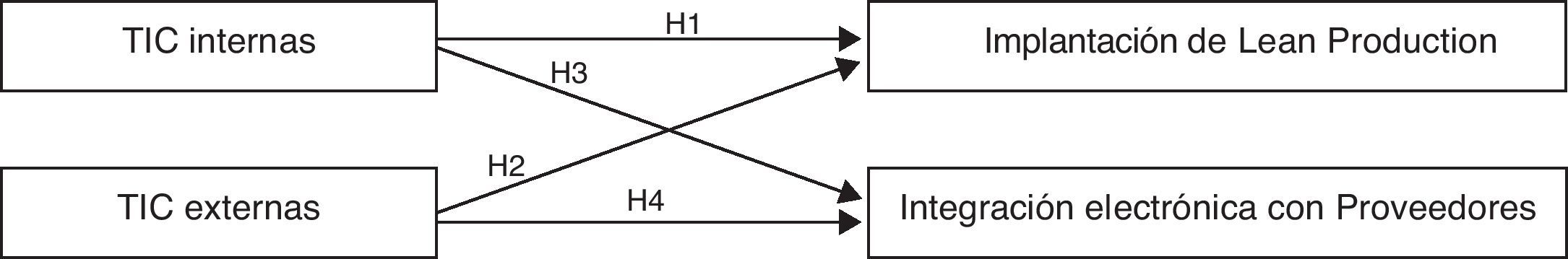

Al igual que estudiamos la eficiencia interna y externa, las TIC serán analizadas también desde estas 2 perspectivas o enfoques: las TIC de efectos más centrados en el interior de la empresa, como pueden ser las utilizadas en la fabricación integrada por ordenador (Computer Integrated Manufacturing, CIM), y las TIC enfocadas a la relación de la empresa con el mundo exterior, como es el caso de las tecnologías web para actividades de comercio electrónico y e-business. De este modo, las preguntas de investigación se traducen en 2 objetivos más concretos: a) determinar el impacto, tanto de las TIC internas como las TIC externas, sobre el nivel de implantación de Lean Production, y b) precisar la influencia que ejercen ambos tipos de TIC en la integración electrónica con los proveedores.

Para conseguir estos objetivos hemos estructurado el trabajo en 6 apartados, a los que precede la presente introducción. Los apartados segundo y tercero los dedicamos a los antecedentes de la investigación y a la formulación de las hipótesis. A continuación, describimos la metodología empleada. En el apartado quinto señalamos los resultados alcanzados y, para finalizar, exponemos las conclusiones y los retos que tendrá que afrontar la investigación en un futuro.

2Antecedentes2.1Lean ProductionEl término «Lean Production» fue acuñado por John Krafcik (1988), investigador del International Motor Vehicle Program (IMVP), que describió en su integridad este modelo de gestión. Desde su difusión se ha detectado una clara tendencia hacia la adopción de sus principios, que afectan no solo al interior de las empresas, sino también a su organización externa (Womack et al., 1990; Shah y Ward, 2007). El objetivo principal de este modelo es conseguir la máxima eficiencia interna desarrollando las operaciones a un coste mínimo y con cero despilfarros. Para ello, pretende actuar sobre las causas de variabilidad o pérdidas (esto es, todo aquello que no aumenta el valor tal y como lo percibe el cliente) y sobre las causas de la inflexibilidad (es decir, todo lo que no se adapta a las exigencias del cliente) para conseguir mejoras en calidad, costes, plazos y tiempos. Mediante este modelo las empresas adoptan una filosofía de gestión basada en la mejora continua, que ofrece la posibilidad de mejorar los resultados y que implica a todos los niveles de la organización (Womack y Jones, 1996).

Los principios básicos de Lean Production (Krafcik, 1988; Womack et al., 1990; Hines et al., 2004) se traducen en una serie de grupos de prácticas (Karlsson y Åhlström, 1996; Hopp y Spearman, 2004; Shah y Ward, 2007), existiendo un amplio consenso en que estos grupos son: a) producción ajustada («justo a tiempo» [Just In Time]); b) mantenimiento productivo total; c) gestión de la calidad total, y d) prácticas avanzadas en la gestión de los recursos humanos (McLachlin, 1997; Shah y Ward, 2003; Cagliano et al., 2006; Narasimhan et al., 2006).

En efecto, Lean Production debe ser considerado desde un enfoque multidimensional, que comprende a una serie de grupos de prácticas de gestión en un sistema integrado y que, vistos por separado, ninguno de ellos son equivalentes al sistema, pero en conjunto constituyen el sistema (Shah y Ward, 2003, 2007). El impacto de tales grupos de prácticas en la mejora de los resultados ha sido ampliamente analizado en la literatura, habiéndose encontrado que el efecto conjunto o sinérgico de tales grupos de prácticas en los resultados (Flynn et al., 1995; Cua et al., 2001; Narasimhan et al., 2005) es superior al efecto aislado de los mismos sobre los resultados (Fullerton y McWatters, 2001; Nair, 2006; Sila, 2007).

2.2Lean Production e integración de la cadena de suministroLean Production no solo afecta al interior de las empresas, sino también a su organización externa (Shah y Ward, 2007). Así, Lean pretende integrar sistemáticamente todas las actividades que afectan a los bienes y servicios entregados a los clientes, tanto si son realizadas por la propia empresa como si son llevadas a cabo por proveedores externos (Womack y Jones, 1996; Morgan, 1997).

En este sentido, Lean Production supone una nueva concepción de las relaciones con proveedores y clientes basadas en acuerdos de cooperación a largo plazo y que se gestionan con el objetivo de eliminar los despilfarros en todas las etapas de la cadena de suministro (Lamming, 1996; Rich y Hines, 1997). Esta nueva concepción de las relaciones con los socios comerciales ha dado lugar a cadenas de suministro ajustadas que se caracterizan por altos niveles de intercambio de información, bajos costes de transacción y la mejora del rendimiento de la cadena de suministro (Dyer, 1997; Dyer y Nobeoka, 2000). Por ello, Lean Production es un mecanismo clave para la integración de la cadena de suministro (Troyer y Cooper, 1995) que abarca aspectos tales como la cooperación, la coordinación, la interacción y la colaboración entre los agentes de la cadena (Frohlich y Westbrook, 2001; Pagell, 2004).

Para que la integración de la cadena de suministro tenga éxito se requiere llevar a cabo tanto la integración de los procesos internos en la propia empresa, como de los procesos externos que implican a proveedores y clientes (Frohlich y Westbrook, 2001; Romano, 2003). Y es que tanto la integración interna como la externa están estrechamente relacionadas y ambas son esenciales si se quiere lograr una mejora en los resultados (Stank et al., 2001; Giménez y Ventura, 2005).

Por otro lado, la integración de la cadena de suministro requiere un gran esfuerzo de gestión en la vinculación y coordinación de los procesos de la cadena de suministro en términos de flujos de información y flujos físicos (Frohlich y Westbrook, 2001; Romano, 2003; Cagliano et al., 2006). Precisamente, en este trabajo incidimos en el papel de los flujos de información como elemento clave de la integración con proveedores. Dichos flujos también podrían influir en la integración con clientes, pero al estudiar aquí los procesos «aguas arriba» de la cadena de suministro esto supone que el interés ha de centrarse en el impacto sobre la integración con proveedores. Asimismo, existen trabajos previos que subrayan la importancia de analizar la integración con proveedores al investigar la transferencia de información en la cadena de suministro (Kim et al., 2006).

Es posible afirmar que compartir información de forma eficaz y eficiente entre los agentes de la cadena de suministro es fundamental para alcanzar los beneficios que se pueden derivar de la integración de dichos agentes (Stank et al., 1999; Lee y Whang, 2000; Gunasekaran y Ngai, 2004). Precisamente, la práctica de compartir información con los proveedores es un factor determinante para el desarrollo de los proveedores y su integración en la cadena de suministro (Hsu et al., 2008). Ahora bien, la transferencia de información entre los agentes puede conllevar a la asimetría de información, y esta hacia un comportamiento oportunista de los socios comerciales. Por tanto, es fundamental la supervisión y el control de los socios, lo que sirve de mecanismo para reducir la asimetría de la información y el citado comportamiento oportunista (Stump y Heide, 1996).

Existen distintas formas de contemplar la integración con proveedores, como, por ejemplo, a través de la constitución de equipos de desarrollo con proveedores, visitas regulares a sus instalaciones, realización de evaluaciones formales y periódicas sobre los mismos o mediante un nivel elevado de comunicación corporativa con estos agentes (Van der Vaart y Van Donk, 2008). Además de estas formas de integración, en los últimos años está adquiriendo importancia la integración electrónica con proveedores (Fabbe-Costes y Jahre, 2008) que mejora las capacidades de coordinación y de compartir información con estos socios comerciales (Kim et al., 2006; Kim y Mahoney, 2006).

2.3El papel de las tecnologías de la información y las comunicaciones sobre Lean Production y la integración de la cadena de suministroActualmente, existe un amplio nivel de consenso entre la comunidad científica sobre el papel de las TIC como fuente de generación de ventajas competitivas, y se reconoce que las TIC, consideradas de forma aislada, no constituyen un elemento capaz de generar ventaja competitiva sostenible debido, principalmente, a su carácter imitable (Carr, 2004). Sin embargo, es en conjunción con otros recursos y capacidades empresariales (Barney, 1991) complementarios a las TIC, como son los recursos humanos y empresariales (Powell y Dent-Micallef, 1997), cuando las TIC se muestran como una poderosa herramienta capaz de incrementar la eficiencia.

Por otra parte, Lean Production, como hemos comentado con anterioridad, también se centra en la eficiencia de la empresa mediante la eliminación de todo aquello que no añade valor al cliente y que, por lo tanto, es considerado como un despilfarro. Pero, a diferencia de las TIC, el modelo Lean sí es fuente, por sí solo, de ventaja competitiva (Womack et al., 1990; Lewis, 2000; Shah y Ward, 2003), y es difícilmente extrapolable de una empresa a otra en su integridad (Lewis, 2000). Así pues, al ser las TIC una herramienta orientada a mejorar la eficiencia empresarial y Lean Production un modelo que elimina todo lo innecesario para conseguir eficiencia, parece lógico pensar que las TIC facilitarían la consecución de los objetivos buscados con este modelo. Por ejemplo, los sistemas Enterprise Resource Planning (ERP), que interconectan todos los departamentos de la empresa, pueden obtener beneficios que están muy alineados con los principios de Lean Production, como: reducir de forma drástica el tiempo requerido para obtener información sobre los productos y procesos, aumentar la rapidez y eficacia de las decisiones de gestión o reducir los costes (Riezebos et al., 2009, p. 242). También existen empresas que adoptan el sistema Lean y utilizan los ERP para transmitir información sobre la demanda a través de la cadena de suministro y facilitar que las entregas se realicen en el momento preciso (Riezebos et al., 2009, p. 242). Sin embargo, y a pesar de que Lean Production y TIC son iniciativas complementarias, al pretender un aumento del rendimiento global de la empresa, en la práctica son a menudo consideradas como competidoras y se observa un conflicto inherente entre ambas (Piszczalski, 2000). Por ello, en este trabajo pretendemos profundizar en la relación entre Lean Production y TIC.

Por otra parte, la realidad muestra que la cadena de valor de las industrias manufactureras, con una gran concentración vertical de actividades, ha pasado a un nuevo modelo en el que gran parte de la producción de los componentes se externaliza (Prizinsky, 2001), centrándose la empresa fabricante en su actividad principal o competencias centrales (core competences) (Prahalad y Hamel, 1990), que son las que desarrolla internamente con mayor eficiencia. Así, actualmente la fabricación y el suministro de gran cantidad de componentes los realizan proveedores que adquieren también un gran nivel de eficiencia interna. Este modelo hace necesarios enormes esfuerzos para integrar los flujos físicos y de información en una cadena de suministro caracterizada por un gran número de empresas distintas que se relacionan con la empresa fabricante para aportar valor al cliente final. Es aquí donde las TIC pueden desempeñar un papel fundamental, sobre todo tras la irrupción de Internet, las tecnologías web y el comercio electrónico en el ámbito empresarial (Hausman y Stock, 2003), para permitir la integración de los flujos de información internos y externos de los agentes de la cadena. Precisamente, en este trabajo también pretendemos investigar la influencia de las TIC en la integración de la cadena de suministro, cuestión de especial importancia si tenemos en cuenta los resultados discrepantes encontrados en la literatura. Mientras que Smeltzer (2001) y Narasimhan y Kim (2001) encuentran que las TIC son una condición previa necesaria para que se produzca la integración de la cadena de suministro, Pagell (2004) sostiene que las TIC, de un modo aislado, no pueden aumentar dicha integración.

Para responder a los interrogantes planteados, analizamos el papel que desempeñan las TIC desde 2 perspectivas distintas. Una primera perspectiva se centraría en las TIC internas, es decir, las TIC que son utilizadas por las empresas para conseguir eficiencia en los distintos y complejos procesos que se llevan a cabo en su interior, y que se corresponden con las tecnologías avanzadas de fabricación. Dentro de este amplio grupo se encontrarían: a) las TIC empleadas en el diseño de productos, como el diseño asistido por ordenador (Computer Aided Design, CAD); b) las empleadas en la ingeniería asistida por ordenador (Computer Aided Engineering, CAE) para desarrollar, analizar y simular diseños de ingeniería, sus características y su viabilidad técnica; c) las que conforman la fabricación asistida por ordenador (Computer Aided Manufacturing, CAM), integrando las utilizadas en el diseño y desarrollo con los procesos de fabricación; d) las que configuran sistemas de fabricación flexibles (Flexible Manufacturing System, FMS), que permiten la fabricación de una amplia gama de productos mediante la automatización de los procesos y de la gestión de los mismos; e) las utilizadas en la planificación de procesos con vistas a conseguir un uso más efectivo de los recursos de fabricación (Computer Aided Process Planning, CAPP), y f) las que integran la planificación y el control de la producción con el resto de las funciones empresariales (ERP). Esta tipología está basada en la literatura previa (Avella et al., 2001; Banker et al., 2006; Urgal-González et al., 2007) e incide en elementos muy utilizados para definir los sistemas computarizados de gestión de la producción (Narasimhan et al., 2006; Riezebos et al., 2009).

Desde la perspectiva de las TIC internas, estas podrían conseguir la eliminación del despilfarro que persiguen las prácticas Lean. Pero además, también podrían ser utilizadas en la integración con los proveedores. En este sentido, las empresas con TIC internas muy desarrolladas podrían ser capaces de interconectarlas con las de sus proveedores, consiguiendo que la información relevante para los procesos internos fluya de forma automatizada. Ambos efectos —eliminación del despilfarro e interconexión de las TIC internas con las de los proveedores para transmitir información— han sido observados en empresas que han adoptado Lean y utilizan TIC internas (Riezebos et al., 2009, p. 242).

Una segunda perspectiva se centraría en las TIC que son utilizadas por las empresas para conseguir eficiencia mediante la integración de la información con los proveedores, que constituyen una parte importante de su entorno externo. La integración de esta información debe ser rápida, permitiendo minimizar los tiempos dedicados a procesos rutinarios, como los relacionados con la selección de componentes estandarizados y sus fabricantes o la compra y pagos de dichos componentes. Dentro de este grupo, al que hemos denominado TIC externas, se localizarían las tecnologías web, que posibilitan el comercio electrónico entre empresas a través de Internet o Business to Business (B2B) (Devaraj et al., 2007) y que pueden incidir en la comentada rapidez de procesos rutinarios mediante la integración de la información con los proveedores sin la necesidad, además, de importantes inversiones en activos específicos (Rasheed y Geiger, 2001; Frohlich, 2002). Las TIC externas podrían manifestarse como herramientas facilitadoras de la adopción de prácticas Lean y, al mismo tiempo, podrían tener un efecto positivo sobre la integración con los proveedores de la cadena de suministro.

3Hipótesis3.1Tecnologías de la información y las comunicaciones y Lean ProductionLos principios y prácticas Lean, conceptualmente, pueden ser llevados a cabo con éxito de forma tremendamente sencilla sin utilizar las TIC o, por el contrario, alcanzar un alto nivel de sofisticación apoyándose en las TIC. Por ejemplo, una técnica Lean sencilla para asegurar la producción interna Just in Time de componentes, desde una célula de fabricación hacia otras, es el sistema de tarjetas Kanban. Actualmente, muchas empresas manufactureras utilizan un sistema de tarjetas Kanban visual sin apoyarse en las TIC. Sin embargo, existen empresas innovadoras que se apoyan en las TIC internas para automatizar y ganar eficiencia en su uso, dotando al producto de etiquetas que codifican la información mediante el uso de radiofrecuencia y que indican, además de otra información adicional, su estado de almacenamiento intermedio o de consumo. Los sistemas de información son capaces de analizar estos datos e indicar a cada centro de producción el momento adecuado y la cantidad de producto preciso a fabricar, evitando el error humano que podría producirse con la información visual (Dutta et al., 2007). Además, con la incorporación a estos sistemas de Kanban electrónico (e-kanban) de algoritmos basados en inteligencia artificial es posible conseguir el aprendizaje del sistema y una toma más rápida de decisiones, superando en la optimización de los recursos a los sistemas Kankan tradicionales (Kotani, 2008). Lo mismo ocurre con los sistemas de control de errores en la fuente, conocidos como Poka-Yoke, que en el sector del automóvil han derivado de sistemas sencillos de inspección humana hacia complejos sistemas de visión por computador basados en las TIC internas (Connolly, 2004). También, la gestión de la calidad total encuentra en las TIC una potente herramienta de apoyo (Sánchez-Rodríguez et al., 2006) para el control estadístico de procesos mediante los gráficos de control (Dewhurst et al., 1999). Asimismo, el mantenimiento productivo total puede ser facilitado por TIC internas que captan y monitorizan abundante información de las máquinas mediante sensores que pueden anticipar las interrupciones (Riezebos et al., 2009) e incluso proponer a los trabajadores revisiones rutinarias con planificaciones generadas de forma automática.

Por otra parte, el modelo Lean busca conseguir un bajo nivel de inventarios en el punto de producción, donde los distintos componentes deben ser entregados en el momento en que son necesarios, es decir, Just In Time (White et al., 1999), con la calidad necesaria y mejorando de una forma continua (kaizen) (Montabon, 2005). En este sentido, las empresas con TIC internas muy desarrolladas conseguirían un flujo de información automatizado entre sus procesos internos que influiría positivamente en la calidad, en los plazos de entrega y en la mejora continua.

Por lo tanto, aunque las prácticas Lean forman parte de una filosofía que se extiende por todas las áreas de la empresa y que, a nivel conceptual, pueden llevarse a cabo sin el apoyo de las TIC, parece que las TIC internas podrían manifestarse como herramientas facilitadoras de la implantación de prácticas Lean. En este sentido, existen algunos antecedentes en la investigación que apoyan que existe una relación positiva entre las TIC y la implementación de determinadas prácticas Lean. Así, Bruun y Mefford (2004) estudian el modo en que las TIC pueden facilitar las prácticas Lean, mientras que Ward y Zhou (2006) encuentran que las TIC internas están asociadas a la implementación y el uso eficaz de las prácticas Lean. Sin embargo, Bruun y Mefford (2004) no realizan un estudio empírico para corroborar sus hipótesis, mientras que Ward y Zhou (2006) se centraron en el efecto mediador de las prácticas Lean sobre la relación entre TIC y lead-time (o tiempo que transcurre entre la realización de un pedido y la disponibilidad del mismo). Estos últimos encontraron que cuando las prácticas Lean están implementadas, los sistemas ERP ven potenciados sus efectos sobre determinados resultados, como la disminución del lead-time. Teniendo en cuenta todos los argumentos mencionados, podemos considerar que el alto nivel de uso de las TIC internas facilitaría un mayor nivel de implantación de Lean Production, como se indica en la siguiente hipótesis:H1 Existe una relación positiva entre el uso de TIC internas o intraorganizativas y el nivel de implantación de Lean Production.

Las TIC externas también podrían desempeñar un papel facilitador sobre el nivel de implantación de Lean Production, ya que este necesita crear y mantener una alta implicación con los proveedores. Determinadas prácticas Lean, como Just in Time y gestión de la calidad total, son especialmente sensibles a la implicación de los proveedores, y las TIC externas pueden desempeñar un papel importante en la implantación de dichas prácticas. Las tecnologías web pueden favorecer las prácticas Lean permitiendo que los componentes más estandarizados puedan ser encontrados de forma rápida y on-line. Del mismo modo, las tecnologías web favorecen la selección on-line de los proveedores más capaces de suministrar los componentes necesarios de forma rápida, en las mejores condiciones y con la calidad necesaria. También las TIC externas, como las subastas electrónicas, conseguirían mejorar la eficiencia a través de la eliminación de costes innecesarios. Igualmente, la utilización de TIC externas que permiten la colaboración on-line con proveedores en la programación de la producción y la reposición de materiales podrían tener una gran influencia en la implantación de las prácticas Lean. Las empresas que han adoptado Lean Production conjuntamente con el uso de configuraciones organizativas basadas en las TIC externas y el comercio electrónico están dando lugar a un nuevo tipo evolutivo de sistema de producción, mucho más ágil, flexible y adaptable al entorno altamente cambiante, que es el siguiente paso lógico a Lean Production y que se denomina «fabricación ágil» (Agile Manufacturing) (Hormozi, 2001).

Investigaciones previas apoyan estos argumentos. Ward y Zhou (2006) encontraron que las TIC externas facilitan la implementación y el empleo de las prácticas Lean, y además inciden en que existe un efecto potenciador de las prácticas Lean sobre las TIC externas que se utilizan para estrechar los vínculos entre organizaciones (como es el caso de las tecnologías web, el comercio electrónico y el e-business) en su relación con el lead-time. Homer y Thompson (2001), a partir del estudio del caso de la utilización de un sistema que, a través de Internet, introduce el comercio electrónico para desarrollar prácticas Lean interconectando la cadena de suministro de 20 empresas de pequeño tamaño del sector del automóvil en Europa, inciden en la idoneidad de dichos sistemas para llevar a cabo las prácticas Lean. También Bruun y Mefford (2004) sostienen que Internet y el comercio electrónico adquieren un papel facilitador para desarrollar las prácticas Lean, lo que justifican en un estudio de 3 casos relevantes:

- •

Dell Computer, el fabricante de ordenadores que interconecta mediante tecnologías web a todos sus proveedores para tener disponibles los ordenadores comprados mediante comercio electrónico por sus clientes, en tan solo unos días, trabajando Just in Time, sin stocks de piezas.

- •

Cisco Systems, líder en la fabricación de equipos para trabajar en red (network routers), que recibe más del 80% de las órdenes de compra por Internet y encarga la producción a un conjunto de más de 37 empresas fabricantes ESM (Electronics Service Manufacturers) repartidas por todo el mundo y que realiza las entregas mediante operadores logísticos, también interconectados de forma electrónica, de forma que los empleados de Cisco nunca llegan a tocar el producto.

- •

Østergaard Danish Automotive Materials (ØDAM), una empresa importadora y exportadora de componentes para el automóvil que experimentó una transformación radical tras incorporar tecnologías web y técnicas de comercio electrónico, tanto con los clientes como con los proveedores.

No obstante, la investigación de Bruun y Mefford (2004) es conceptual, y aunque sostiene la idea de una relación positiva entre las TIC externas y Lean Production, es necesario contrastar empíricamente si un alto nivel de utilización de las TIC interorganizativas se traduce en un mayor grado de implementación de Lean Production, tal y como formulamos en la siguiente hipótesis tomando de manera conjunta los argumentos anteriores:H2 Existe una relación positiva entre el uso de las TIC externas o interorganizativas y el nivel de implantación de Lean Production.

Como ya comentamos, los flujos de información juegan un papel fundamental en la integración de la cadena de suministro y, de un modo particular, en la integración con los proveedores (Frohlich y Westbrook, 2001; Romano, 2003; Cagliano et al., 2006). Con el fin de poder alcanzar un adecuado nivel de integración con los proveedores, la comunicación y el hecho de poder compartir información con los proveedores son cruciales. Sin embargo, una mayor integración podría generar un mayor riesgo de transacción como consecuencia de la asimetría de información y pérdida del control de los recursos (Clemons y Row, 1992). La asimetría de información se puede reducir cuando los socios en sus relaciones interorganizativas comparten libremente información relevante referente a la cadena de suministro. Para facilitar este intercambio de información es esencial establecer vínculos electrónicos (Lai et al., 2008). De esta forma, el comprador tendría capacidad para supervisar y controlar el estado del proceso de producción del proveedor, así como su capacidad de producción, niveles de inventario, envíos y plazos de entrega, calidad de los productos que se están produciendo, entre otros aspectos. De este modo se limita la posibilidad de que el proveedor pueda eludir sus obligaciones (Kim et al., 2006).

Según Stevens (1989), para que se produzca la integración de la cadena de suministro es necesario que se produzca antes una integración interna. Por ello, es preciso plantearse la influencia que las TIC que mejoran la integración interna ejercen en la integración de la cadena de suministro. En este sentido, Cagliano et al. (2006) encontraron que la utilización de TIC que mejoran la integración interna, como los ERP, no está relacionada con ninguna de las 2 dimensiones relevantes de la integración de la cadena de suministro: ni con la integración de los flujos de información, ni con la integración de los flujos físicos. En efecto, no está claro que la integración de los sistemas ERP permita a las empresas aumentar el valor a través de la cadena de suministro (Mzoughi et al., 2008). Sin embargo, los clientes necesitan darse cuenta de que los sistemas y procedimientos de sus proveedores deben ser integrados en sus operaciones (Weiss y Heide, 1993). Por todo ello, la disponibilidad de TIC adecuadas que permitan la integración de los flujos de información de los procesos internos es una cuestión fundamental para conseguir la integración electrónica con los proveedores.

En este sentido, las empresas con TIC internas muy desarrolladas, como los sistemas integrados de fabricación e información, conseguirían un flujo de información automatizado entre sus procesos internos, tales como la capacidad de producción, los niveles de inventario o la calidad de los productos acabados. Además, podrían ser capaces de interconectarlas con los procesos internos y las TIC internas de sus proveedores, consiguiendo una mayor transferencia de información para supervisar y controlar el estado de los procesos del proveedor. Así, esta interconexión TIC internas/TIC internas de la empresa con los proveedores permitiría un mayor nivel de integración electrónica con los proveedores y, asimismo, gestionar el riesgo de transacción. En efecto, las empresas podrían acceder de un modo electrónico a la información interna, convirtiéndose de este modo en más transparentes. Estos argumentos permiten formular la siguiente hipótesis:H3 Existe una relación positiva entre el uso de TIC internas o intraorganizativas y la integración electrónica con los proveedores.

Determinadas TIC de carácter externo, como las tecnologías web y el comercio electrónico, han sido abundantemente analizadas en su relación con la integración en la cadena de suministro, y su efecto positivo sobre dicha integración es ampliamente reconocido (Frohlich, 2002; Devaraj et al., 2007). Por otro lado, se ha afirmado que las TIC, en el contexto de B2B, también pueden fomentar la supervisión y el control del proveedor por parte de la empresa, y tener la capacidad de equilibrar la asimetría de la información y el intercambio entre los agentes de la cadena y, por tanto, pueden frenar el riesgo relacional, así como comportamientos oportunistas por parte de los socios comerciales (Gallivan y Depledge, 2003; Chatterjee et al., 2006). Así, por ejemplo, se ha demostrado que las TIC han ayudado a Dell Computer a supervisar y controlar el rendimiento de las empresas fabricantes de sus diseños originales (Original Design Manufacturer), relajando de este modo la actitud de vigilancia sobre proveedores (Pande et al., 2006).

Una de las variables contextuales que afecta a la necesidad de procesamiento de la información en las relaciones interorganizativas es la interdependencia del canal (Kim et al., 2006). En concreto, cuando se produce una dependencia secuencial, esto es, unidades que trabajan en serie de modo que la salida de una unidad se convierte en la entrada de otra unidad, es necesario que se produzca la integración electrónica con los proveedores. Así, con el objetivo de lograr fluidez en las operaciones, los socios comerciales necesitan intercambiar información sobre la entrada de pedidos, niveles de inventario o plazos de entrega (Bensaou y Venkatraman, 1995). Para ello, los socios transfieren información a través de vínculos electrónicos para agilizar la coordinación de las operaciones de negocio y supervisar y controlar las operaciones del socio (Kim et al., 2006).

En la búsqueda de la integración electrónica con los proveedores, los sistemas de información basados en Internet pueden desempeñar un papel importante, permitiendo la supervisión y el control de las operaciones. Por ejemplo, actualmente es una práctica habitual dejar la logística externa en manos de empresas especializadas. Desarrollos basados en tecnologías web permiten el seguimiento en todo momento del estado de los envíos realizados por el proveedor logístico, lo que supone una forma de supervisar y controlar las operaciones de los socios. También los sistemas EDI-web —más abiertos, ágiles y económicos que sus antecesores sistemas EDI— permiten el acceso a los programas de producción de los proveedores, a sus niveles de inventarios, a la cantidad de productos acabados o a su capacidad de producción. Las plataformas de comercio electrónico entre empresas permiten realizar la compra de productos estandarizados seleccionando a aquellos proveedores que, para dichos productos, pueden proporcionar un mayor nivel de calidad, lo que supone un método de control a priori vinculado a acuerdos de nivel de servicios (Service Level Agreements, SLA). Sistemas como el «cuadro de mando integral» reflejan de forma sintetizada y visual datos importantes de los proveedores y de los SLA establecidos con ellos, y estos datos son utilizados en las decisiones de negocio, lo que nuevamente supone una forma de transferencia de información para la supervisión y el control de los proveedores. De este modo, cabría esperar que un mayor uso de las TIC externas pueda permitir un mayor nivel de integración electrónica con los proveedores, tal y como se recoge en la siguiente hipótesis:H4 Existe una relación positiva entre el uso de TIC externas o interorganizativas y la integración electrónica con los proveedores.

En la figura 1 se expresa de forma gráfica el modelo teórico del estudio con las distintas hipótesis planteadas.

4Metodología4.1MuestraEn la industria del automóvil se ha producido un aumento del número y de la importancia de las relaciones con los proveedores y clientes. Estas relaciones no se limitan a la búsqueda de los imperativos económicos en el corto plazo, sino en el desarrollo de innovaciones tecnológicas, junto a la investigación y el desarrollo. Las influencias de la globalización, la implementación de Lean Production y el desarrollo de la modularización han tenido una fuerte repercusión sobre la relación entre los fabricantes y sus proveedores, y en particular con sus proveedores de primer nivel (Morris et al., 2004). Por ello, en esta industria la estrecha cooperación entre los agentes de la cadena de suministro es crucial. En caso contrario, la secuencia de producción y la programación de los cuellos de botella podrían paralizar el programa de entregas.

Las hipótesis se han contrastado utilizando datos de una muestra de plantas de fabricación ubicadas en territorio español e integradas en empresas proveedoras de primer nivel de los fabricantes de automóviles. Para identificar el conjunto de plantas que integran la población de proveedores de primer nivel en España partimos de la base de datos proporcionada por la Asociación Española de Fabricantes de Equipos y Componentes para Automoción (SERNAUTO). Dicha base de datos fue depurada con objeto de asegurar que las plantas identificadas cumplían los requisitos para ser consideradas proveedoras de primer nivel. Esto es, que eran plantas que suministran directamente sistemas, partes o subconjuntos a los fabricantes de vehículos, que eran fabricantes de dichos elementos (y no, solamente, ensambladores de los mismos) y que, generalmente, disponen de capacidad de innovación en proceso y/o producto (Camino-Beldarrain et al., 2005). El proceso de depuración fue realizado, en unos casos, consultando la información disponible en las páginas web de las empresas y, cuando ello no fue posible o suficiente, contactando telefónicamente con las empresas en cuestión para realizar la consulta pertinente. De este modo se obtuvo un listado definitivo compuesto por 216 plantas integradas en 74 empresas proveedoras de primer nivel diferentes.

Antes de enviar el cuestionario, se sometió a una prueba una versión preliminar del mismo entre 5 investigadores de reconocido prestigio en dirección de operaciones y 3 directivos de uno de los proveedores de componentes y equipos de automoción más importantes del mundo con presencia en 22 países. Como resultado de sus observaciones, se introdujeron algunos cambios en la redacción de las preguntas y se definieron los ítems con mayor precisión con vistas a eliminar posibles problemas de interpretación durante la cumplimentación del cuestionario. Posteriormente, se realizó un estudio piloto en 3 plantas de fabricación diferentes para asegurar que las definiciones de los ítems tenían sentido y se comprendían correctamente. Estas pruebas garantizaron la validez de contenido.

Según Phillips (1981), los informantes de nivel superior (frente a los de nivel inferior) tienden a ser fuentes de información más fiables. De este modo, se eligió a los directores de planta como las personas idóneas a las que dirigirles el cuestionario al disponer de los conocimientos precisos para cumplimentarlo. De este modo, el cuestionario fue remitido a los directores de planta entre los meses de enero y junio de 2008 mediante la utilización del correo postal, correo electrónico y vía web. Junto al cuestionario se adjuntaba una carta de presentación donde se especificaban el propósito y los objetivos del estudio y se solicitaba al director de planta su participación en él. En la carta también se solicitaba que en la cumplimentación colaborasen otros directivos con vistas a conseguir una respuesta más ajustada a la situación real de la planta de fabricación.

Después de un proceso de seguimiento telefónico se obtuvieron finalmente 84 cuestionarios válidos (tasa de respuesta del 39%), lo que equivale a un error muestral de +8,54% con un nivel de confianza del 95%. Esta tasa de respuesta es similar a la alcanzada en otros estudios previos realizados sobre la misma población y con objetivos similares a los de este trabajo (Martínez-Sánchez y Pérez-Pérez, 2003a, 2003b). En cuanto a los informantes, además de los directores de planta, en 10 casos participó el director de operaciones y en 27 casos el director de recursos humanos.

La distribución regional de las plantas de la muestra es similar a la que presenta la población en su conjunto. Así, la mayor parte de las plantas están localizadas en el norte de España (60,7% de la muestra frente al 64,9% de la población). Las dos regiones con mayor presencia de plantas de fabricación, tanto a nivel poblacional como muestral, son Cataluña (28%) y Castilla y León (13%).

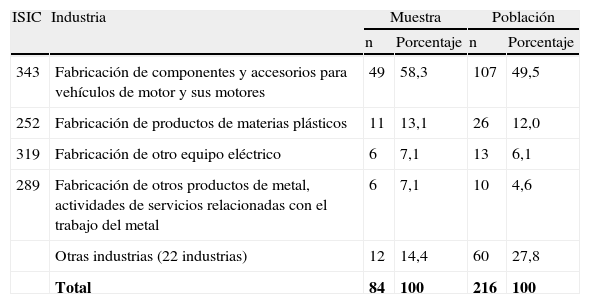

La muestra abarca diferentes actividades relacionadas con la fabricación y ensamblaje de componentes dirigidos a los fabricantes de automóviles. La tabla 1 muestra la distribución muestral y poblacional de las plantas de fabricación en las actividades industriales más representativas, observando una distribución similar en la muestra frente a la población.

Distribución de la muestra y la población

| ISIC | Industria | Muestra | Población | ||

| n | Porcentaje | n | Porcentaje | ||

| 343 | Fabricación de componentes y accesorios para vehículos de motor y sus motores | 49 | 58,3 | 107 | 49,5 |

| 252 | Fabricación de productos de materias plásticos | 11 | 13,1 | 26 | 12,0 |

| 319 | Fabricación de otro equipo eléctrico | 6 | 7,1 | 13 | 6,1 |

| 289 | Fabricación de otros productos de metal, actividades de servicios relacionadas con el trabajo del metal | 6 | 7,1 | 10 | 4,6 |

| Otras industrias (22 industrias) | 12 | 14,4 | 60 | 27,8 | |

| Total | 84 | 100 | 216 | 100 | |

En la tabla 2 se recoge la distribución de la muestra por intervalos de tamaño, pudiéndose apreciar que las plantas pequeñas (< 250 trabajadores) y medianas (250-499 trabajadores) constituyen tres cuartas partes de la muestra investigada.

Por último, cabe resaltar que se realizaron llamadas telefónicas de forma aleatoria a las plantas que no respondieron al cuestionario, sin que se evidenciara ningún patrón específico en las plantas que no respondieron o en las razones aducidas para no hacerlo. En general, no parece que exista un tipo particular de planta que haya respondido con mayor probabilidad al cuestionario, eliminando así el sesgo de no respuesta que se puede presentar en las encuestas por correo. Además, al comparar las primeras respuestas con las que llegaron más tarde (Armstrong y Overton, 1977) no se encontraron diferencias estadísticas significativas en ninguna de las variables del estudio (α=0,05).

4.2VariablesSe han empleado una serie de variables para medir las TIC internas, las TIC externas, la implantación de Lean Production y la integración electrónica con proveedores. Igualmente, se han introducido una serie de variables control. A continuación explicamos con detalle cada una de ellas.

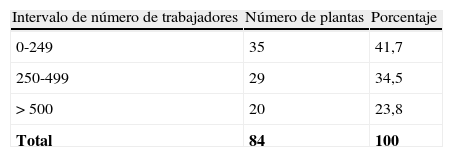

En el caso de las TIC internas, se preguntó a los encuestados sobre su grado de implantación en la planta en comparación con la media de su industria empleando escalas Likert de 7 puntos (1: muy por debajo de la competencia; 4: igual que la competencia; 7: muy por encima de la competencia). En el caso de las TIC externas, se preguntó a los encuestados sobre el nivel de implantación de las tecnologías e-business utilizando escalas Likert de 7 puntos (1: no implantada; 4: algo implantada; 7: completamente implantada) (Devaraj et al., 2007). Las respuestas otorgadas en los ítems relacionados con TIC internas y TIC externas se introdujeron simultáneamente en un análisis factorial exploratorio con rotación varimax con el fin de identificar los principales constructos. Se encontraron 2 factores resultantes: las cargas factoriales iniciales fueron todas mayor que uno y representaron un total de la varianza explicada del 67,5%. Los resultados del análisis factorial se muestran en la tabla 3.

TIC internas y TIC externas

| Factor | Variable | Media variable | Carga factorial | Media Factor | α de Cronbach |

| TIC internas | Utilizamos el diseño asistido por ordenador (CAD) | 5,31 | 0,76 | 4,94 | 0,77 |

| Utilizamos la fabricación asistida por ordenador (CAM) | 4,25 | 0,61 | |||

| Utilizamos la ingeniería asistida por ordenador (CAE) | 4,45 | 0,84 | |||

| Utilizamos sistemas de fabricación flexible (FMS) | 4,40 | 0,86 | |||

| Utilizamos la planificación de procesos asistida por ordenador (CAPP) | 4,55 | 0,86 | |||

| Utilizamos ERP | 6,70 | 0,66 | |||

| TIC externas | Encontramos y seleccionamos a los proveedores on-line | 2,53 | 0,61 | 3,20 | 0,71 |

| Compramos materiales a través de subastas electrónicas (on-line) | 2,69 | 0,77 | |||

| Apoyamos EDI-web (EDI basado en la web) | 4,23 | 0,64 | |||

| Accedemos a la colaboración electrónica (on-line) con nuestros proveedores sobre programación de la producción y reposición de inventarios | 3,37 | 0,80 |

El primer factor mide las TIC internas a partir de la utilización del diseño asistido por ordenador, la fabricación asistida por ordenador, la ingeniería asistida por ordenador, la planificación de procesos asistida por ordenador, el uso de sistemas de fabricación flexible y de ERP. El constructo está compuesto por los elementos empleados habitualmente para definir las tecnologías avanzadas de fabricación (Avella et al., 2001; Banker et al., 2006;Narasimhan et al., 2006; Urgal-González et al., 2007). El segundo factor mide la implantación de las tecnologías e-business mediante la selección de proveedores on-line, la compra de materiales a través de subastas electrónicas, el empleo de EDI-web y la colaboración electrónica con proveedores (Devaraj et al., 2007).

Estos dos factores han sido utilizados como variables independientes en los modelos de regresión con el fin de investigar su influencia sobre el nivel de implantación de Lean Production y sobre la integración electrónica con proveedores.

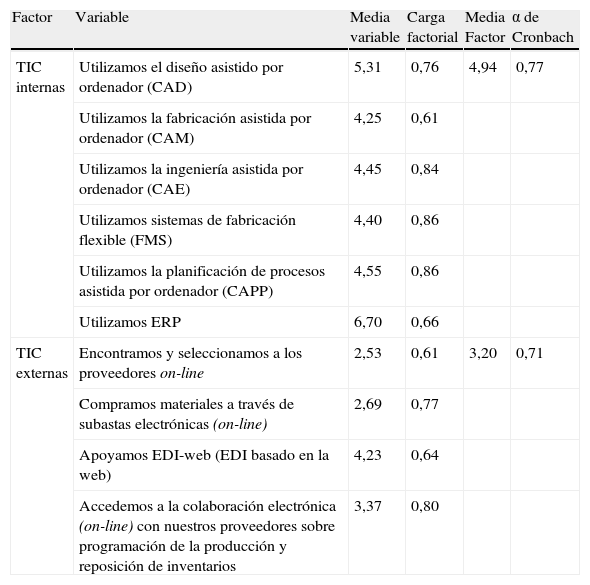

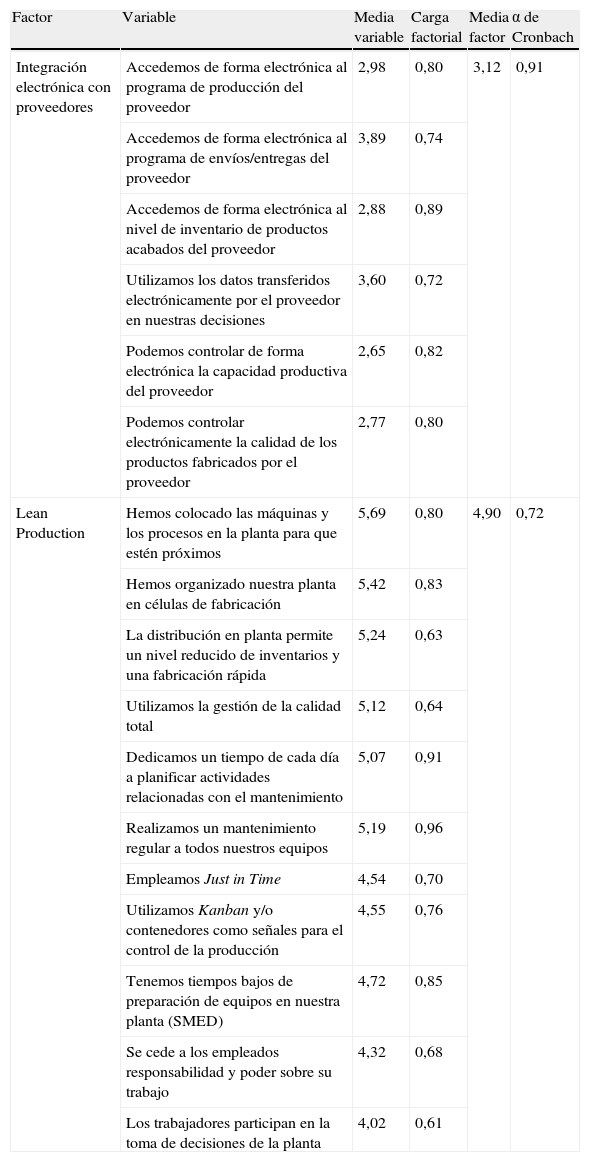

En el caso del nivel de implantación de Lean Production, se preguntó a los encuestados sobre el grado de implementación de las prácticas de Lean Production en su planta en comparación con la media de la industria empleando escalas Likert de 7 puntos (1: muy por debajo de la competencia; 4: igual que la competencia; 7: muy por encima de la competencia). Para la integración electrónica con proveedores se preguntó a los encuestados en qué medida estaban de acuerdo con una serie de afirmaciones utilizando escalas Likert de 7 puntos (1: nada; 4: normal; 7: mucho). Las respuestas alcanzadas sobre todos estos ítems fueron introducidas simultáneamente en un análisis factorial exploratorio con rotación varimax para identificar los principales constructos, arrojando el análisis 2 factores: las cargas iniciales fueron todas mayor que uno y representaron un total de la varianza explicada del 63,3%. Los resultados del análisis factorial se muestran en la tabla 4.

Lean Production e integración electrónica con proveedores

| Factor | Variable | Media variable | Carga factorial | Media factor | α de Cronbach |

| Integración electrónica con proveedores | Accedemos de forma electrónica al programa de producción del proveedor | 2,98 | 0,80 | 3,12 | 0,91 |

| Accedemos de forma electrónica al programa de envíos/entregas del proveedor | 3,89 | 0,74 | |||

| Accedemos de forma electrónica al nivel de inventario de productos acabados del proveedor | 2,88 | 0,89 | |||

| Utilizamos los datos transferidos electrónicamente por el proveedor en nuestras decisiones | 3,60 | 0,72 | |||

| Podemos controlar de forma electrónica la capacidad productiva del proveedor | 2,65 | 0,82 | |||

| Podemos controlar electrónicamente la calidad de los productos fabricados por el proveedor | 2,77 | 0,80 | |||

| Lean Production | Hemos colocado las máquinas y los procesos en la planta para que estén próximos | 5,69 | 0,80 | 4,90 | 0,72 |

| Hemos organizado nuestra planta en células de fabricación | 5,42 | 0,83 | |||

| La distribución en planta permite un nivel reducido de inventarios y una fabricación rápida | 5,24 | 0,63 | |||

| Utilizamos la gestión de la calidad total | 5,12 | 0,64 | |||

| Dedicamos un tiempo de cada día a planificar actividades relacionadas con el mantenimiento | 5,07 | 0,91 | |||

| Realizamos un mantenimiento regular a todos nuestros equipos | 5,19 | 0,96 | |||

| Empleamos Just in Time | 4,54 | 0,70 | |||

| Utilizamos Kanban y/o contenedores como señales para el control de la producción | 4,55 | 0,76 | |||

| Tenemos tiempos bajos de preparación de equipos en nuestra planta (SMED) | 4,72 | 0,85 | |||

| Se cede a los empleados responsabilidad y poder sobre su trabajo | 4,32 | 0,68 | |||

| Los trabajadores participan en la toma de decisiones de la planta | 4,02 | 0,61 |

El primer factor mide la integración electrónica con proveedores y se basa en la transferencia de información electrónica para la supervisión y el control de los proveedores (Kim et al., 2006). El segundo mide el nivel de implantación de las prácticas Lean mediante el uso del Just in Time, Kanban, la distribución en planta que facilita el flujo de producción, el mantenimiento productivo total, la gestión de la calidad total, el tiempo reducido en la preparación de los equipos y la implicación de los empleados con la planta. De este modo, el constructo quedó compuesto por los ítems comúnmente utilizados para definir Lean Production (White et al., 1999; Shah y Ward, 2007; Marín-García et al., 2009). Estos dos factores se han utilizado como variables dependientes en los modelos de regresión.

Por otro lado, se comprobó la validez de cada uno de los constructos. En concreto, se demostró la validez convergente, ya que cada factor cargaba muy por encima de 0,5 (Bagozzi y Yi, 1988), y la validez discriminante, ya que ninguno de los ítems cargó por encima de 0,4 en más de un factor (Fullerton y McWatters, 2001). La validez de constructo fue apoyada por la existencia de medidas similares en la literatura (Spina y Zotteri, 2001). La consistencia interna fue comprobada a partir del alfa de Cronbach. En este caso, todos los constructos presentaron alfas de Cronbach satisfactorios (α≥0,7).

Para contrastar las hipótesis hemos controlado otras variables que pueden influir en la implantación de Lean Production y en la integración electrónica con proveedores. En concreto, hemos utilizado como variables control determinados factores estructurales y de costes de las empresas y que han sido utilizados previamente en la literatura para objetivos similares a los de este trabajo (Shah y Ward, 2003; Cagliano et al., 2006). En concreto, las variables control incorporadas han sido:

- •

Tamaño de la planta. Esta variable fue medida a partir del número de trabajadores de la planta y es una variable control clásica en los trabajos que analizan los vínculos entre las prácticas de fabricación y las prácticas de integración de la cadena de suministro (Cagliano et al., 2006).

- •

Edad de la planta. Esta variable fue definida como el número de años transcurridos desde la constitución de la planta hasta 2008 (momento de realizar la encuesta). Se introdujo para controlar la antigüedad de la planta, ya que esta circunstancia puede estar relacionada con la introducción de prácticas de fabricación innovadoras (Shah y Ward, 2003; Ketokivi y Schröeder, 2004).

- •

Porcentaje de costes de aprovisionamiento. Esta variable se midió como el porcentaje que suponen los costes por adquisición de materiales y por subcontratación sobre los costes totales de la planta. Se introdujo para controlar el grado de integración vertical de la planta (Cagliano et al., 2006).

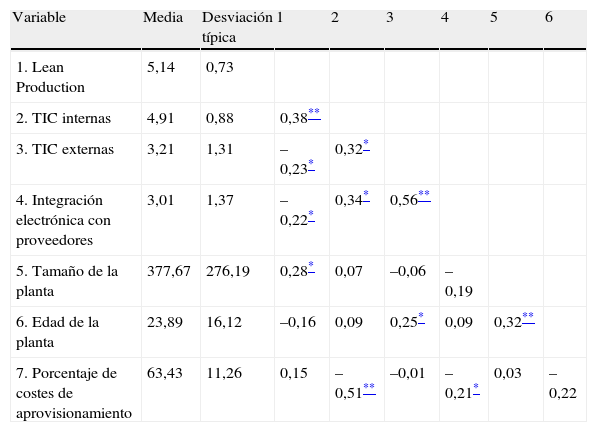

En la tabla 5 se muestran los estadísticos descriptivos y las correlaciones entre las variables empleadas en el análisis. En dicha tabla se aprecia que existen correlaciones significativas entre las variables dependientes y las variables independientes y control, por lo que deberán ser tenidas en cuenta en el análisis posterior.

Medias, desviaciones típicas y coeficientes de correlación de Pearson

| Variable | Media | Desviación típica | 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Lean Production | 5,14 | 0,73 | ||||||

| 2. TIC internas | 4,91 | 0,88 | 0,38** | |||||

| 3. TIC externas | 3,21 | 1,31 | –0,23* | 0,32* | ||||

| 4. Integración electrónica con proveedores | 3,01 | 1,37 | –0,22* | 0,34* | 0,56** | |||

| 5. Tamaño de la planta | 377,67 | 276,19 | 0,28* | 0,07 | –0,06 | –0,19 | ||

| 6. Edad de la planta | 23,89 | 16,12 | –0,16 | 0,09 | 0,25* | 0,09 | 0,32** | |

| 7. Porcentaje de costes de aprovisionamiento | 63,43 | 11,26 | 0,15 | –0,51** | –0,01 | –0,21* | 0,03 | –0,22 |

N=84.

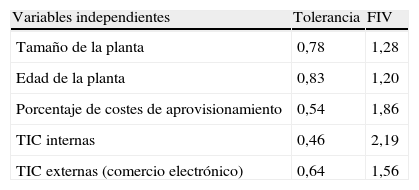

Las hipótesis se contrastaron empleando un análisis de regresión jerárquico. Este análisis permite identificar el porcentaje de varianza explicada por cada variable independiente de un modo separado (Pedhazur y Schmelkin, 1991; Cagliano et al., 2006). De hecho, la división de la varianza a través del análisis de regresión jerárquica es la metodología más adecuada cuando existen correlaciones entre las variables independientes (tabla 5). Para detectar posibles problemas de multicolinealidad entre las variables independientes, en la tabla 6 calculamos tanto la tolerancia de cada variable como su respectivo factor de inflación de la varianza (FIV) (Sekaran, 2000). Los valores relacionados con la tolerancia fueron superiores a 0,10 y los valores FIV fueron inferiores a 10,0, lo que sugiere que no existen problemas de multicolinealidad que distorsionen los modelos.

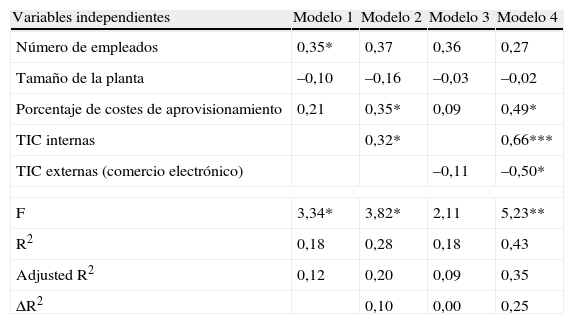

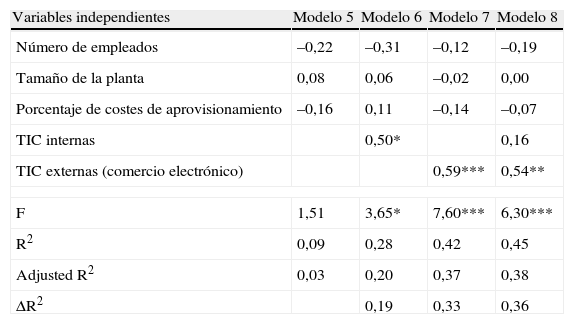

Para contrastar las hipótesis, las variables independientes se introdujeron una a una, por separado (tablas 7 y 8), comenzando con las variables control (modelos 1 y 5), a continuación se añadió solo la variable de TIC internas (modelos 2 y 6), seguidamente se incorporó solo la variable de TIC externas (modelos 3 y 7), y finalmente se introdujeron juntas las 2 variables independientes (modelos 4 y 8). En las tablas 7 y 8 se ha valorado la contribución de cada conjunto de variables determinando la significación del estadístico-F asociado con el cambio en R2, después de que cada conjunto fuera introducido (Pedhazur y Schmelkin, 1991; Cagliano et al., 2006).

Análisis de regresión sobre la influencia de las TIC internas y externas sobre Lean Productiona

| Variables independientes | Modelo 1 | Modelo 2 | Modelo 3 | Modelo 4 |

| Número de empleados | 0,35* | 0,37 | 0,36 | 0,27 |

| Tamaño de la planta | –0,10 | –0,16 | –0,03 | –0,02 |

| Porcentaje de costes de aprovisionamiento | 0,21 | 0,35* | 0,09 | 0,49* |

| TIC internas | 0,32* | 0,66*** | ||

| TIC externas (comercio electrónico) | –0,11 | –0,50* | ||

| F | 3,34* | 3,82* | 2,11 | 5,23** |

| R2 | 0,18 | 0,28 | 0,18 | 0,43 |

| Adjusted R2 | 0,12 | 0,20 | 0,09 | 0,35 |

| ΔR2 | 0,10 | 0,00 | 0,25 | |

Análisis de regresión sobre la influencia de las TIC internas y externas en la integración electrónica con los proveedores a

| Variables independientes | Modelo 5 | Modelo 6 | Modelo 7 | Modelo 8 |

| Número de empleados | –0,22 | –0,31 | –0,12 | –0,19 |

| Tamaño de la planta | 0,08 | 0,06 | –0,02 | 0,00 |

| Porcentaje de costes de aprovisionamiento | –0,16 | 0,11 | –0,14 | –0,07 |

| TIC internas | 0,50* | 0,16 | ||

| TIC externas (comercio electrónico) | 0,59*** | 0,54** | ||

| F | 1,51 | 3,65* | 7,60*** | 6,30*** |

| R2 | 0,09 | 0,28 | 0,42 | 0,45 |

| Adjusted R2 | 0,03 | 0,20 | 0,37 | 0,38 |

| ΔR2 | 0,19 | 0,33 | 0,36 | |

En las tablas 7 y 8 se muestran los resultados de los análisis de regresión jerárquica efectuados. En la tabla 7, el modelo 1, que solo incluye las variables control, únicamente muestra una relación positiva significativa entre el tamaño y el nivel de implantación de Lean Production. El modelo 2 muestra que el grado de utilización de las TIC internas influye de manera significativa en el nivel de implantación de Lean Production. Sin embargo, cuando las TIC internas son controladas, las TIC externas solo ejercen una influencia significativa sobre el nivel de implantación de Lean Production (modelos 3 y 4). Estos resultados señalan que el grado de utilización de las TIC internas tiene una relación positiva con el nivel de implantación de Lean Production, mientras que se encuentra una relación negativa entre TIC externas y nivel de implantación de Lean Production, que es solo significativa cuando también están presentes las TIC internas (modelo 4). Precisamente, el nivel más alto de R2 se consigue con este último modelo. Estos resultados permitirían aceptar la hipótesis 1, mientras que rechazan lo estipulado en la hipótesis 2.

En cuanto a la influencia de las variables control, no se desprende un impacto claro, pues tanto el tamaño como el porcentaje de los costes de aprovisionamiento no influyen de forma significativa sobre Lean Production en todos los modelos analizados.

En cuanto a la tabla 8, se aprecia que las TIC externas son las que ejercen una influencia significativa sobre la integración electrónica con los proveedores. En efecto, tanto de forma aislada (modelo 7) como de forma conjunta (modelo 8), el impacto que ejercen las TIC externas sobre la integración electrónica con los proveedores es robusto. Sin embargo, el efecto ejercido por las TIC internas solo es significativo cuando las TIC externas no son controladas (modelo 6). Además, el poder explicativo de las TIC externas es muy superior al de las TIC internas, tal y como se aprecia por el porcentaje de varianza explicada en el modelo 7 respecto al modelo 6 (ΔR2=0,14). Estos resultados permiten aceptar la hipótesis 4, mientras que rechazan lo estipulado en la hipótesis 3.

6Discusión y conclusionesEl papel desempeñado por las TIC en la implementación de Lean Production es un campo que no ha sido suficientemente estudiado, pues la escasa evidencia empírica disponible no ofrece resultados concluyentes sobre la influencia de las TIC en el desarrollo y la implantación de prácticas Lean. Del mismo modo, son escasas las investigaciones previas que han estudiado las relaciones entre TIC y cadena de suministro cuando existe adopción de prácticas Lean, y hasta el momento no han arrojando resultados empíricos concluyentes (Cagliano et al., 2006; Ward y Zhou, 2006). En este trabajo se ha aportado evidencia empírica que muestra una relación directa entre el grado de uso de las TIC internas y el nivel de implantación de Lean Production, mientras que las TIC externas, por sí solas, no están directamente relacionadas con dicho nivel de implantación. Asimismo, se ha identificado un efecto combinado que muestra que existe una fuerte relación entre las TIC internas y la implantación de Lean Production cuando se introducen las TIC externas en el modelo, y en este caso se produce una asociación negativa significativa entre las TIC externas y la implantación de Lean Production. De esta forma, nuestros hallazgos contradicen, en parte, a Ward y Zhou (2006), ya que estos autores encuentran que tanto las TIC internas como las externas facilitan el uso de las prácticas Lean.

Asimismo, hemos detectado que las TIC internas, a pesar de su importancia en la eficiencia interna, no influyen en la integración electrónica con los proveedores. Este hallazgo coincide con los resultados encontrados por Cagliano et al. (2006). En nuestro trabajo este resultado podría atribuirse a las diferencias existentes en los procesos productivos de las empresas analizadas. Así, el grado de integración electrónica con los proveedores es posible que esté influido por el uso de entregas Just in Time. Asimismo, es probable que el grado de uso de las TIC internas dependa de si las plantas poseen capacidad en diseño de productos o de la importancia que posean las actividades de fabricación frente a las de distribución.

No obstante, nuestros hallazgos señalan que las TIC externas permiten explicar el grado de integración electrónica con los proveedores, lo que complementaría los resultados de Cagliano et al. (2006) al centrarse estos, exclusivamente, en el impacto de las TIC internas.

Igualmente, se aprecia que las TIC internas eclipsan el efecto de las TIC externas sobre la implantación de Lean Production. Así, y siempre que la adopción de las TIC internas sea alta, la relación entre TIC externas y Lean Production es significativa y negativa. Este resultado implica que cuanto mayor sea la inversión en TIC internas (y menor en TIC externas), más avanzada será la implementación de las prácticas de Lean Production. Estos resultados son muy interesantes, ya que permitirían explicar el nivel de implantación de Lean Production en función del nivel de uso y el tipo de tecnología de la información utilizada. Estos resultados están relacionados con los encontrados por Boone y Ganeshan (2001), que señalan que el uso de la tecnología es el factor que determina la relación entre la implementación de TIC y la productividad. Por tanto, un mayor uso de las TIC internas se traduciría en un mayor nivel de eficiencia, debido a haber avanzado en el nivel de implantación de Lean Production.

Los hallazgos de este trabajo poseen interesantes implicaciones para la práctica empresarial, ya que ayudan a planificar el uso de las TIC con vistas a mejorar la eficiencia interna y externa de las empresas. Así, los resultados alcanzados aportan información a los directivos sobre el tipo de TIC a utilizar y el momento de adopción más oportuno para, por un lado, facilitar la implantación de Lean Production y, por otro, propiciar una gestión eficiente de la cadena de suministro. Más concretamente, los directivos deben analizar cuidadosamente las opciones de inversión en TIC internas vs. TIC externas si quieren alcanzar un mayor nivel de implementación de Lean Production. Así, y con el fin de avanzar en la implementación de Lean Production e incrementar la eficiencia interna, las empresas necesitan utilizar las TIC internas, que deben desarrollarse intensamente, antes de lanzarse a la integración electrónica en actividades en las que se involucran otras empresas. Es entonces cuando, disponiendo de TIC internas desarrolladas que proporcionan la eficiencia que persiguen las prácticas Lean —sobre todo en los procesos internos que constituyen sus competencias centrales—, las empresas pueden pensar en desarrollar las tecnologías web para el e-business para alcanzar eficiencia en la integración con otras empresas (eficiencia externa). Estos nuevos incrementos de eficiencia se conseguirán, además, mediante el control de las empresas participantes que añaden las TIC externas. Esto implica que las empresas que se diseñan para interactuar en configuraciones estructurales donde las tecnologías web y el comercio electrónico actúan como elemento aglutinante de muchas organizaciones, solo alcanzarán un alto grado de eficiencia si las TIC internas de las organizaciones involucradas están muy desarrolladas. Este hecho es especialmente relevante para los directivos inmersos en la implantación del modelo Lean. Los proveedores con TIC internas muy desarrolladas serán los idóneos para interconectarse en configuraciones de redes de empresas orquestadas por las tecnologías web para el e-business.

Como corolario de toda esta discusión es posible inferir 2 conclusiones principales de nuestro trabajo. Por un lado, que lo interno tiene más relación con lo interno que con lo externo; esto es, el grado de implantación de Lean Production está asociado positivamente con el grado de uso de herramientas internas de la empresa (TIC internas). Por otro, que lo «electrónico» (TIC internas, TIC externas e integración electrónica con proveedores) tiene más relación entre sí que con el uso de prácticas «no electrónicas» (nivel de implantación de Lean Production).

Este trabajo no está exento de limitaciones. En concreto, el carácter exploratorio de este estudio y el uso de una muestra relativamente pequeña han supuesto una limitación a la hora de aportar las principales medidas de consistencia interna y fiabilidad, como AVE, CFI, BFI o SRMR.

Por otro lado, en este trabajo no se analiza la integración de la cadena de suministro en su conjunto. No obstante, no nos hemos centrado en la relación de los proveedores de primer nivel con el fabricante —ya analizada en otros estudios sobre la integración de la cadena de suministro—, sino en la relación de los proveedores de primer nivel con los de segundo nivel, lo que supone una ampliación del análisis a estos agentes de la cadena. En este sentido, somos conscientes de la limitación de no estudiar la totalidad de la cadena, aunque nos hemos centrado en una parte de ella que es importante y poco estudiada. Por otro lado, solo hemos analizado la transferencia de información con el proveedor para la supervisión y el control de este como factor relevante en la integración de la cadena de suministro. Esta engloba otras dimensiones importantes que pueden ser consideradas. Sin embargo, existen estudios recientes en los que se destaca esta dimensión como una de las más relevantes (Kim et al., 2006). Igualmente, en este estudio hemos investigado la cadena suministro de la industria del automóvil española, y no se puede sugerir que los hallazgos encontrados sean universalmente aplicables a diferentes industrias y a diversos países.

Precisamente, una extensión lógica de este trabajo consistiría en replicar empíricamente las relaciones identificadas en otros contextos. Futuros trabajos también podrían extender el análisis a todos los agentes de la cadena de suministro. Igualmente sería interesante poner a prueba las relaciones identificadas utilizando muestras de mayor tamaño y múltiples informantes dentro de cada empresa. Por otro lado, sería conveniente utilizar en el futuro una metodología longitudinal para el estudio de causalidad en las relaciones observadas, pues la naturaleza transversal de los datos manejados no permite extraer inferencias causales. Igualmente, sería preciso examinar en el futuro el desfase (o retraso temporal) producido entre el momento en que la empresa avance en el nivel de uso de las TIC, el tipo de TIC que estén siendo empleadas (internas vs. externas) y el progreso en el grado de implantación de Lean Production y en la integración electrónica de la cadena de suministro.

FinanciaciónLos autores agradecen la financiación recibida para realizar este trabajo por parte del Ministerio de Economía y Competitividad a través del proyecto ECO2010-22105-C03-02 y de la Junta de Andalucía a través del Proyecto de Excelencia P08-SEJ3607.