En este trabajo se analiza la influencia de tensiones residuales sobre el comportamiento frente al corte del gres porcelánico. Se utilizó dos piezas industriales esmaltadas con diferente comportamiento frente al corte. A partir de las piezas industriales se han realizado ensayos de corte y se han determinado las tensiones residuales macroscópicas por el método de relajación de tensiones por corte incremental. También se ha estudiado la influencia de la velocidad de enfriamiento sobre las tensiones residuales generadas y su efecto sobre el corte de la pieza. Para la pieza con buen comportamiento en el corte, el perfil de tensiones residuales en el soporte es simétrico y puede ser ajustado utilizando únicamente el polinomio de Legendre de grado 2. Este comportamiento es el esperado para materiales cerámicos enfriados homogéneamente. Para las piezas con mal comportamiento, es necesario utilizar más términos de la serie lo que parece indicar que el enfriamiento no ha sido homogéneo. Para la influencia del enfriamiento, se ha determinado el intervalo de temperatura en el cual se generan las tensiones residuales y se ha podido comprobar que piezas con un mayor nivel de tensiones se comportan peor durante el corte.

This study was undertaken to examine the influence of residual stresses on porcelain tile behaviour under cutting. To do so, two samples of glazed industrial porcelain tiles that exhibited different behaviour under cutting were selected. Using these industrial tiles, cutting tests were performed and the macroscopic residual stresses were determined by the strain relaxation incremental slotting method. The influence of the cooling rate on the arising residual stresses and their effect on tile cutting were also studied.

For the porcelain tile with appropriate cutting behaviour, the residual stress profile in the body was symmetrical and could be fitted by just using the second- degree Legendre polynomial. This was the expected behaviour for homogenously cooled ceramic materials (same cooling rate at the proper surface as at the rib). For pieces with inappropriate cutting behaviour, it was necessary to use more terms of the series, which suggested that cooling had not been homogeneous. With regard to the influence of cooling, the temperature range in which residual stresses were generated was determined and it was verified that pieces with a greater level of stresses exhibited worse cutting behaviour.

Las excelentes prestaciones técnicas y estéticas del gres porcelánico [1–3] han permitido que este producto pueda utilizarse en una infinidad de aplicaciones, desde fachadas ventiladas, pavimentos exteriores e interiores, pavimentación urbana y, más recientemente, revestimiento de paredes y techos [4,5].

Las propiedades mecánicas del gres porcelánico se consiguen reduciendo la porosidad de las piezas durante la cocción por sinterización en presencia de fase líquida [6]. Ello da lugar a piezas con una microestructura compleja formada por una abundante cantidad de fase vítrea en las que están inmersas, aparte de la porosidad remanente, fases cristalinas residuales, como el cuarzo, y nuevas fases cristalinas, como la mullita y albita cálcica [7].

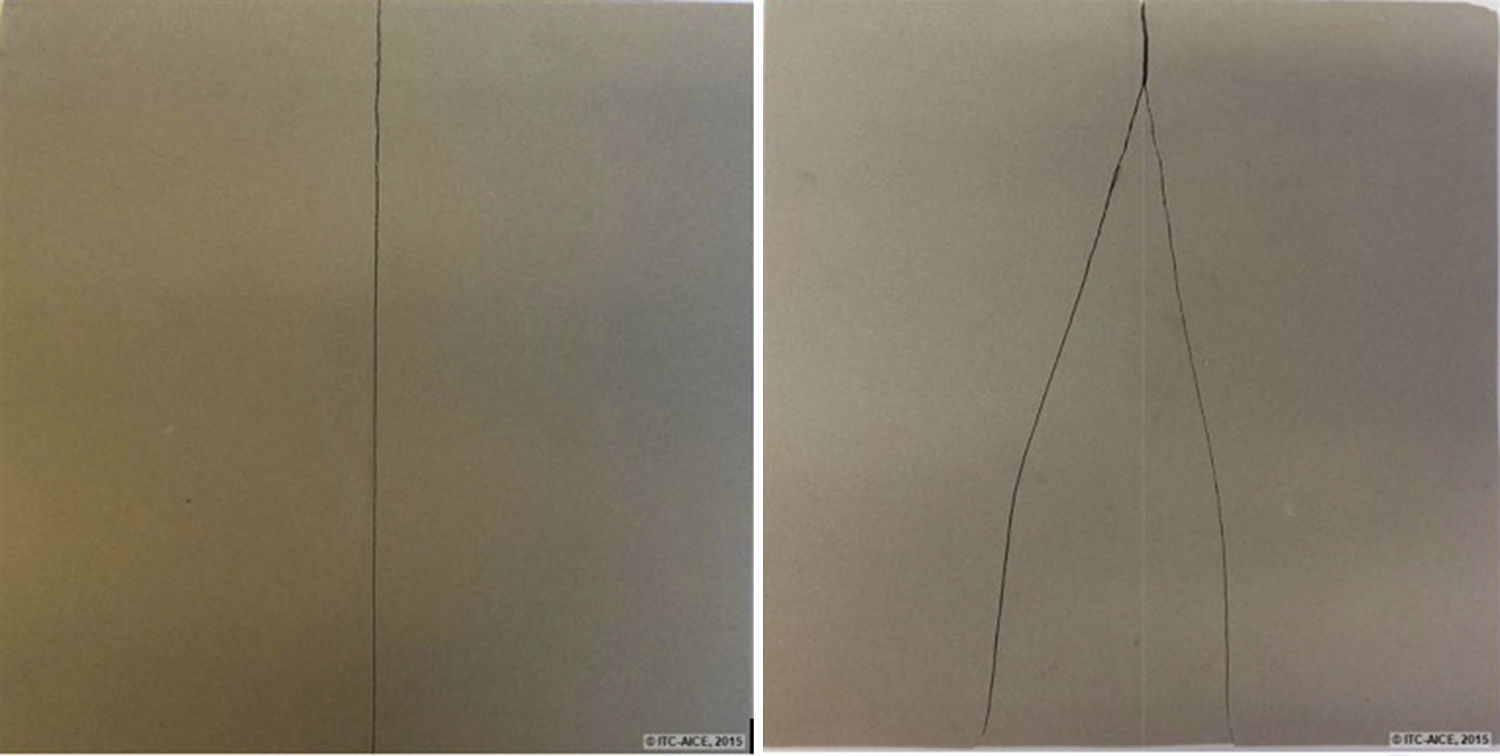

La instalación de las piezas requiere la realización de cortes, insertos y perforaciones y, en ocasiones, o bien las piezas no se cortan por el lugar deseado o incluso se rompen, durante o tras la realización de estos cortes, ya sea en seco o en húmedo (fig. 1). Estos problemas no se han observado en otros tipos de baldosas cerámicas, como los azulejos y el gres esmaltado, por lo que parece ser un problema específico del gres porcelánico.

Habitualmente, estos problemas se asocian a la presencia de tensiones residuales en las baldosas cerámicas. Estas tensiones pueden ser de dos tipos, las denominadas de acoplamiento, que se generan como consecuencia de la diferente expansión térmica entre el soporte y el esmalte [8,9], y las de gradiente térmico. Estas últimas se deben a la gran cantidad de fase líquida que se genera en las piezas, junto a la elevada velocidad de enfriamiento, lo que origina fuertes gradientes térmicos a través de su grosor. La diferente velocidad de enfriamiento que se establece entre las superficies de las piezas y su interior, conduce a la generación de tensiones residuales en el producto acabado [10–12].

Dado que los problemas de corte se producen tanto en piezas esmaltadas como sin esmaltar, el presente trabajo se ha centrado en las tensiones de gradiente térmico que se originan en el soporte. En la primera parte del trabajo se han determinado las tensiones residuales de piezas con y sin problemas de corte, mientras que en la segunda se ha estudiado la influencia del enfriamiento sobre las tensiones residuales del soporte para relacionar su magnitud con el comportamiento durante el corte.

ExperimentalMaterialesPara realizar el trabajo se han utilizado los siguientes materiales:

- •

Piezas industriales cocidas de gres porcelánico esmaltado. Se han utilizado dos muestras de piezas, la primera de ellas (POR-B) presentaba un buen comportamiento frente al corte según la información facilitada por el fabricante, mientras que en la segunda (POR-M) se habían detectado problemas durante su corte en seco con una cortadora radial. En la tabla 1 se muestran algunas características de las piezas.

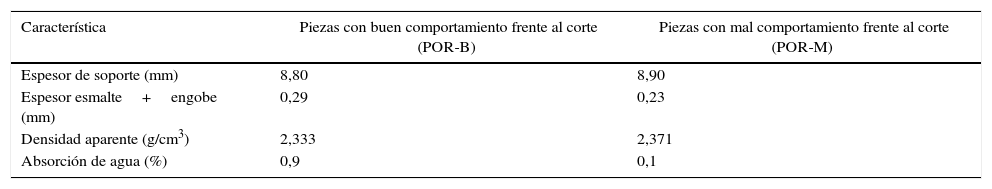

Tabla 1.Características de las piezas industriales de gres porcelánico cocidas

Característica Piezas con buen comportamiento frente al corte (POR-B) Piezas con mal comportamiento frente al corte (POR-M) Espesor de soporte (mm) 8,80 8,90 Espesor esmalte+engobe (mm) 0,29 0,23 Densidad aparente (g/cm3) 2,333 2,371 Absorción de agua (%) 0,9 0,1 - •

Piezas industriales de azulejo de cocción roja. Dado que este material no presenta habitualmente problemas de corte, se ha tomado como referencia.

- •

Composición de gres porcelánico formada por 30% de caolinita, 50% de albita y 20% de cuarzo.

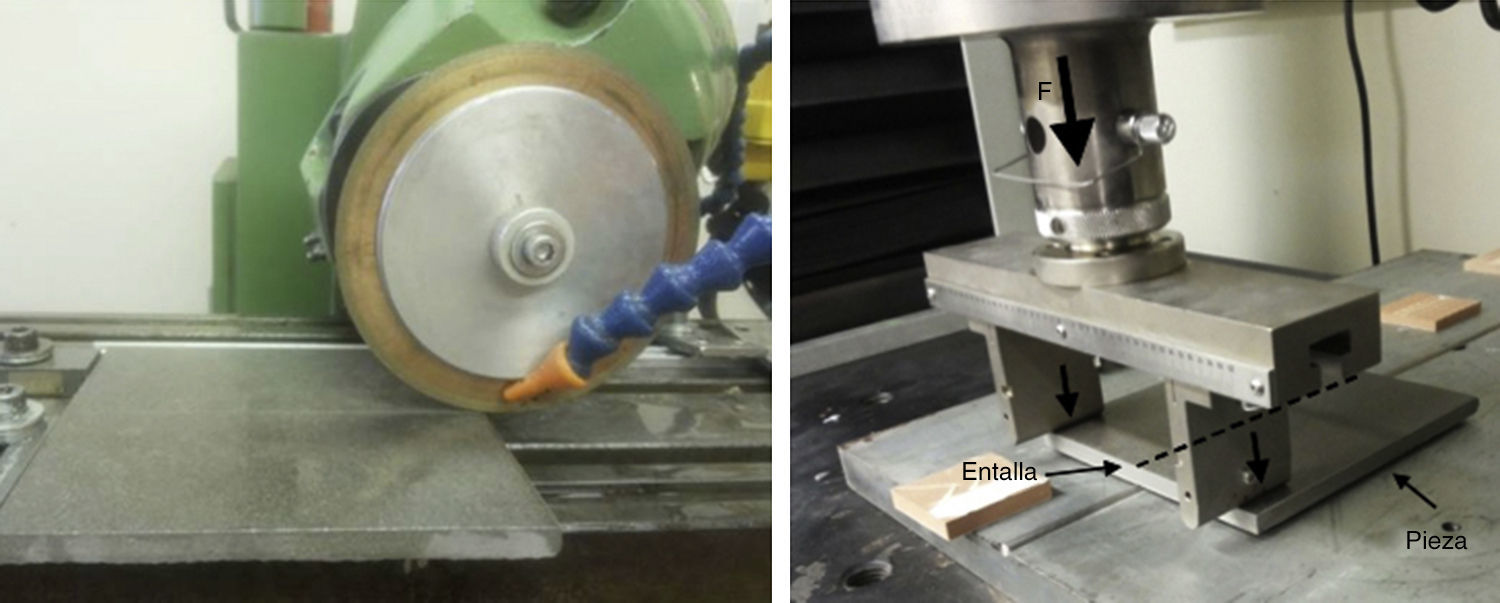

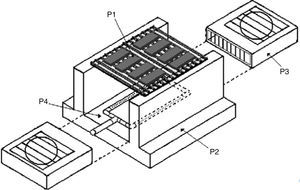

Se ha puesto a punto un ensayo de laboratorio para evaluar el comportamiento frente al corte de baldosas cerámicas. El ensayo está basado en el método de flexión por tres puntos de apoyo al objeto de simular el comportamiento frente al corte con una cortadora manual tipo «rubí». Se han probado diferentes configuraciones, incluyendo el modo de aplicación de la fuerza, la longitud de la entalla y su profundidad. Finalmente se ha optado por la configuración que se muestra en la figura 2, dado que permitía diferenciar de forma cualitativa baldosas con un buen y mal comportamiento frente al corte.

Para realizar el ensayo se utilizaron piezas de 15×15cm de superficie a las que se les ha practicado una entalla por la caravista de profundidad nominal variable (entre 0,2 y 0,4mm) y 0,5mm de anchura. La longitud de la entalla llegaba hasta el final de la pieza y fue de 150mm. El ensayo de flexión por tres puntos de apoyo se realizó en una máquina de ensayos mecánicos con control de desplazamiento empleando una velocidad de desplazamiento constante de 5mm/min. La profundidad de entalla se midió con un reloj comparador provisto de un palpador de pequeño diámetro (0,3mm) y el espesor del esmalte se midió por análisis de imagen de la sección de varias probetas pulidas. En la figura 2 se muestra el disco con el que se ha realizado la entalla.

Para realizar el ensayo las piezas se colocan, con la caravista hacia arriba, simétricamente sobre una varilla de acero circular. La fuerza se aplica por la parte superior de la baldosa en ambos extremos mediante un puente con una separación de 13cm. El puente no ejerce la fuerza sobre la totalidad de anchura de la baldosa, sino que esta se aplica únicamente en un extremo, concretamente en una zona de 3cm de longitud. Esta configuración favorece que la grieta se inicie a partir de la entalla y permite conocer la desviación de la grieta en la zona donde no se aplica la fuerza.

Para cada una de las baldosas se han realizado 5 ensayos. A partir de ellos se ha determinado la distancia media a partir de la cual la grieta se desvía de la trayectoria marcada por la entalla, la fuerza de rotura y la deformación máxima que presenta la pieza.

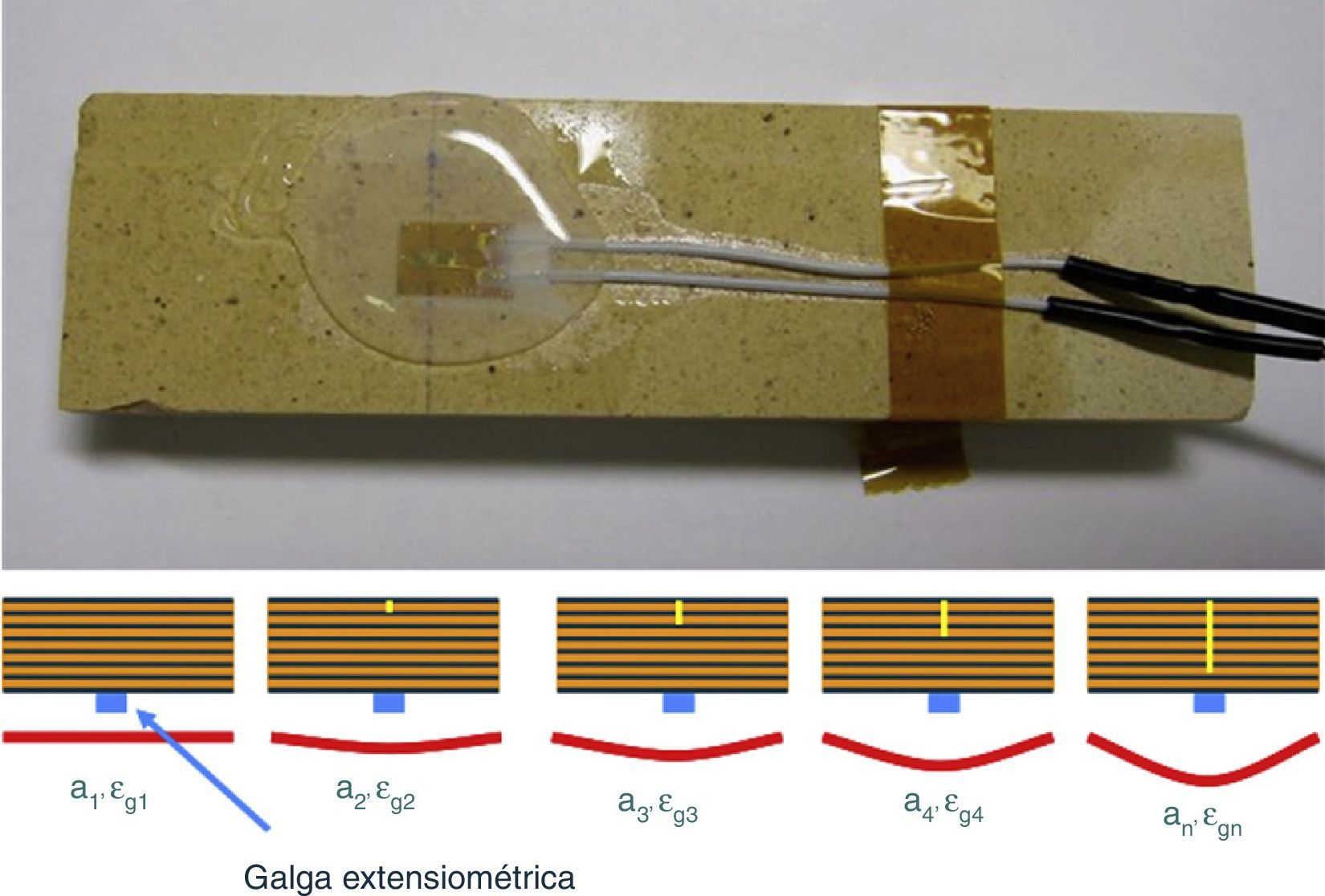

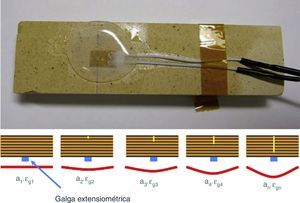

Medida de las tensiones residualesLas tensiones residuales en el soporte originadas por gradiente térmico se midieron utilizando el procedimiento denominado «relajación de tensiones por corte incremental» (strain relaxation slotting method: SRSM). Este procedimiento consiste en pegar una galga extensiométrica en la parte inferior de la pieza (fig. 3 arriba) y, a continuación, hacer cortes de profundidad (ai) creciente desde la caravista, midiendo la deformación registrada por la galga (¿g) (fig. 3). Las probetas ensayadas eran prismas de 2×8cm de superficie.

Para poder calcular el perfil de tensiones residuales es necesario conocer la relación entre ¿g(ai) y la tensión en cada punto del interior de la pieza. Para ello, es útil emplear el concepto de deformación libre (¿f), que es la deformación que tendría un punto de la pieza si no se encontrara sometido a ningún tipo de tensiones (en condiciones de calentamiento o enfriamiento muy lentos). La deformación libre puede escribirse como una función de ζ:

donde z es la posición a lo largo del espesor de la probeta h.Resulta bastante habitual descomponer ¿f(ζ) como una combinación lineal de ciertas funciones base φk(ζ) definidas en el intervalo [–1,1]. En los cálculos realizados se utilizaron polinomios de Legendre Pk(ζ) como funciones base [13]:

A partir de esta ecuación, y de las relaciones de la elasticidad lineal, el perfil de tensiones para un material homogéneo puede expresarse:

en la que σr es la tensión residual y E el módulo elástico del material. Nótese que en la ecuación (3) solo intervienen los polinomios de Legendre de grado igual o superior a 2. Ello es debido a que los polinomios de orden 0 y 1 están relacionados con la elongación y la curvatura, respectivamente, los cuales se anulan para materiales homogéneos. Para materiales constituidos por más de una capa (por ejemplo, las baldosas esmaltadas), los polinomios de orden 0 y 1 no se anulan, y cada una de las capas tiene su propio módulo elástico, por lo que la ecuación (3) en este caso resulta algo más compleja.A partir de las ecuaciones (1), (2) y (3) pueden relacionarse las deformaciones registradas en el ensayo con el perfil de tensiones residuales, lo que requiere la obtención de los «factores de calibrado» λk. Estos factores se obtuvieron teóricamente sometiendo a una representación computacional de la probeta entallada a un perfil de tensiones dado por cada uno de los polinomios de Legendre considerados y calculando la deformación resultante en la posición de la galga extensiométrica a partir del método de los elementos finitos.

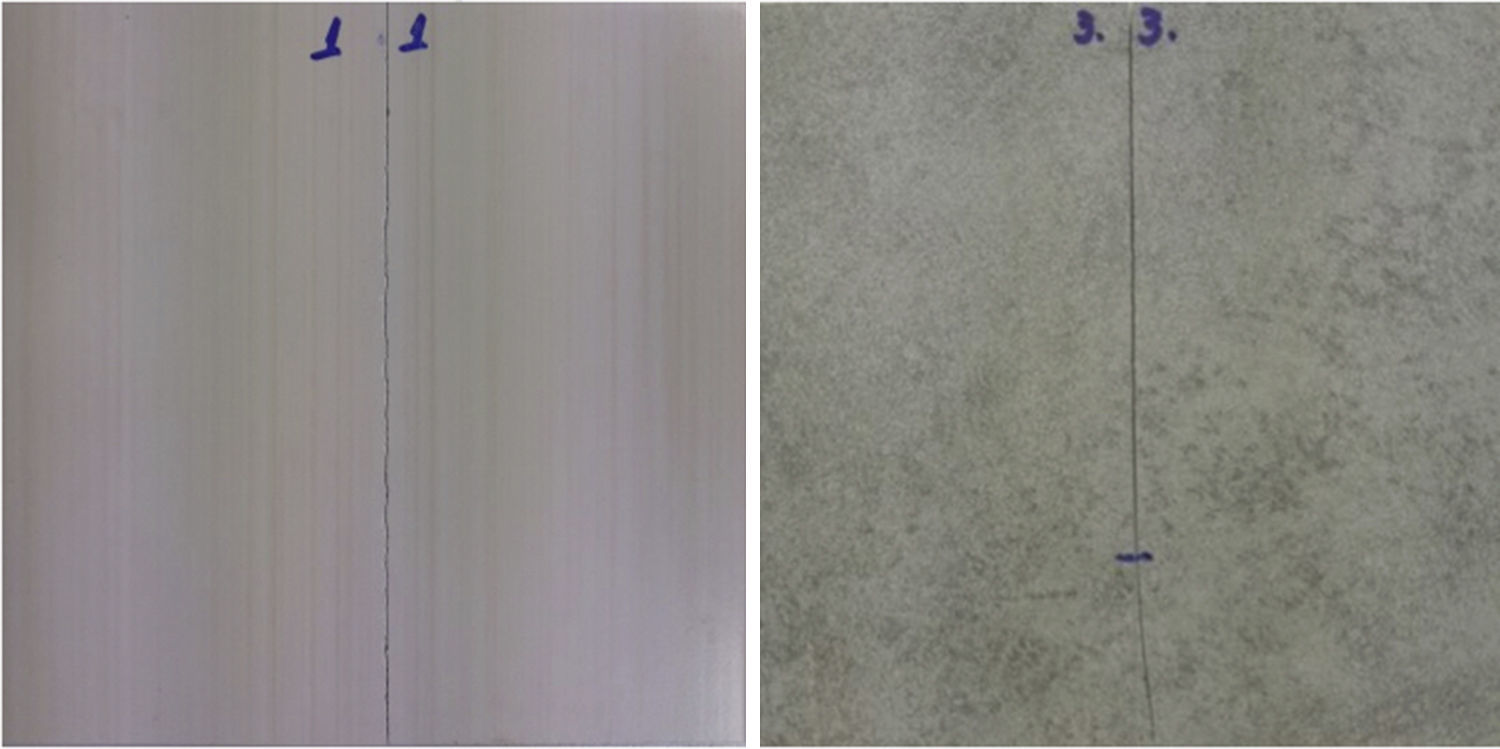

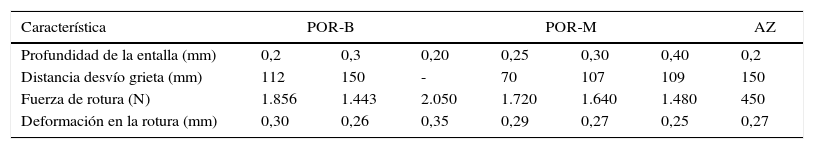

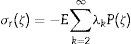

ResultadosEnsayos realizados sobre piezas industrialesEn la tabla 2 se muestran los resultados obtenidos en los ensayos de comportamiento frente al corte de los tres tipos de baldosas cerámicas, porcelánico POR-B y POR-M, y azulejo AZ. En la figura 4 y figura 5 pueden observarse imágenes de las piezas tras el ensayo.

Características obtenidas en el ensayo de corte

| Característica | POR-B | POR-M | AZ | ||||

|---|---|---|---|---|---|---|---|

| Profundidad de la entalla (mm) | 0,2 | 0,3 | 0,20 | 0,25 | 0,30 | 0,40 | 0,2 |

| Distancia desvío grieta (mm) | 112 | 150 | - | 70 | 107 | 109 | 150 |

| Fuerza de rotura (N) | 1.856 | 1.443 | 2.050 | 1.720 | 1.640 | 1.480 | 450 |

| Deformación en la rotura (mm) | 0,30 | 0,26 | 0,35 | 0,29 | 0,27 | 0,25 | 0,27 |

Puede observarse que las piezas AZ presentan un buen comportamiento frente al corte incluso para una profundidad de la entalla reducida (0,2mm) como se deduce de la imagen de la figura 4 izquierda y del elevado valor de la distancia a la cual se desvía la grieta (tabla 2). En lo que respecta a las piezas de porcelánico POR-B (fig. 4 derecha) se observa que el comportamiento frente al corte no es tan bueno como en la pieza AZ, siendo necesaria una entalla de 0,3mm de profundidad para que el corte sea adecuado.

En las piezas POR-M ensayadas con una baja profundidad de entalla (0,2mm) se observa que la fractura no es adecuada y se produce mediante dos grietas divergentes que parten de la proximidad de la entalla (fig. 5a). El aumento de la profundidad de la entalla mejora el corte, obteniéndose una única grieta que sigue razonablemente la trayectoria de la entalla. Se observa que a medida que aumenta la profundidad de la entalla, la distancia para la cual se desvía la grieta disminuye. No obstante, incluso con una entalla de 0,4mm la fractura no sigue la entalla hasta el final (fig. 5d).

Estos resultados están de acuerdo con las observaciones de los fabricantes, aunque es imprescindible ensayar un mayor número de baldosas para confirmar que el método de ensayo reproduce, aunque sea de forma cualitativa, el comportamiento frente al corte del gres porcelánico.

A continuación se determinaron las tensiones residuales de las piezas industriales debidas a los gradientes térmicos, al objeto de conocer si existía alguna relación entre estas y su comportamiento frente al corte.

Aunque, como se ha indicado anteriormente, el método SRSM podría teóricamente aplicarse en materiales con múltiples capas, en la práctica el reducido espesor de las capas de engobe y esmalte hace que se tengan considerables errores en la determinación del perfil de tensiones residuales. Teniendo esto en consideración, también se determinaron las tensiones residuales para una pieza POR-B sin esmalte. A este soporte se le ha asignado la referencia POR-B*.

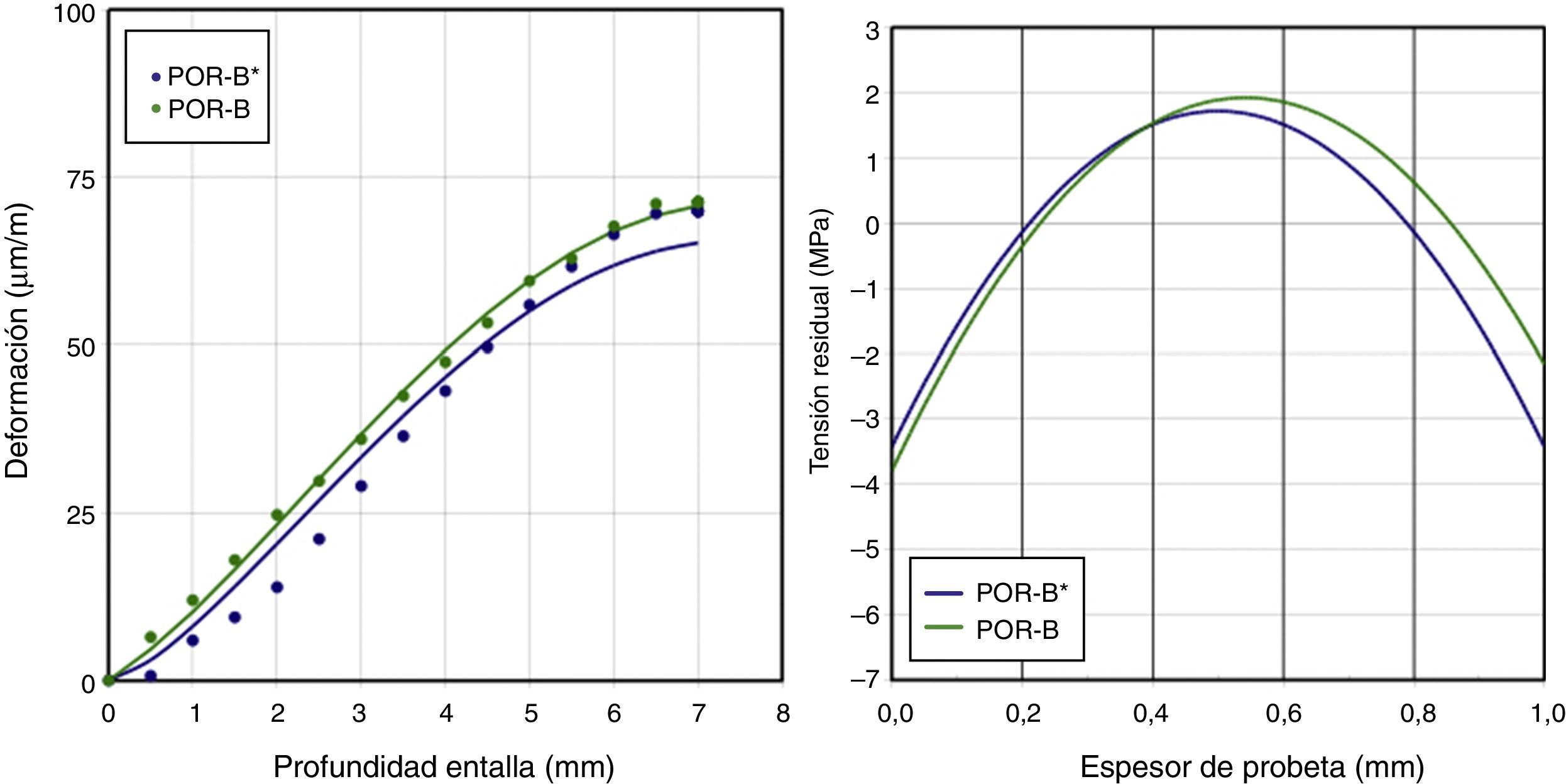

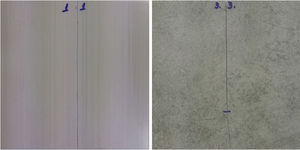

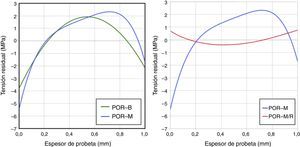

En la figura 6 izquierda se muestra la deformación medida por la galga extensiométrica en función de la profundidad de la entalla para las piezas POR-B y POR-B*. Se observa para las dos piezas que a medida que aumenta la profundidad de la entalla también lo hace la deformación de la pieza; valores positivos de deformación indican que la pieza está adquiriendo una curvatura cóncava. Los datos de deformación del soporte (POR-B*) se han ajustado bastante bien utilizando únicamente el polinomio de Legendre de grado 2 (al tratarse de un material homogéneo), mientras que para la pieza esmaltada (POR-B) se han utilizado los polinomios de grado 0, 1 y 2, por los motivos expuestos anteriormente. Los resultados indican que, en ambos casos, el enfriamiento de las piezas ha sido bastante homogéneo.

El perfil de tensiones a través del grosor de las piezas se muestra en la figura 6 derecha. En esta figura se representa la tensión en función de la sección trasversal de las piezas, representando el valor 0 y 1 la superficie inferior (costilla) y superior (caravista) de la pieza respectivamente. En ambos casos el perfil es muy similar, y muestra tensiones negativas (compresión) en ambas superficies y positivas (tracción) en el centro. A partir de estos resultados puede concluirse que la aplicación del método SRSM para el cálculo de las tensiones residuales de piezas esmaltadas no conduce a un gran error, al menos para la pieza POR-B.

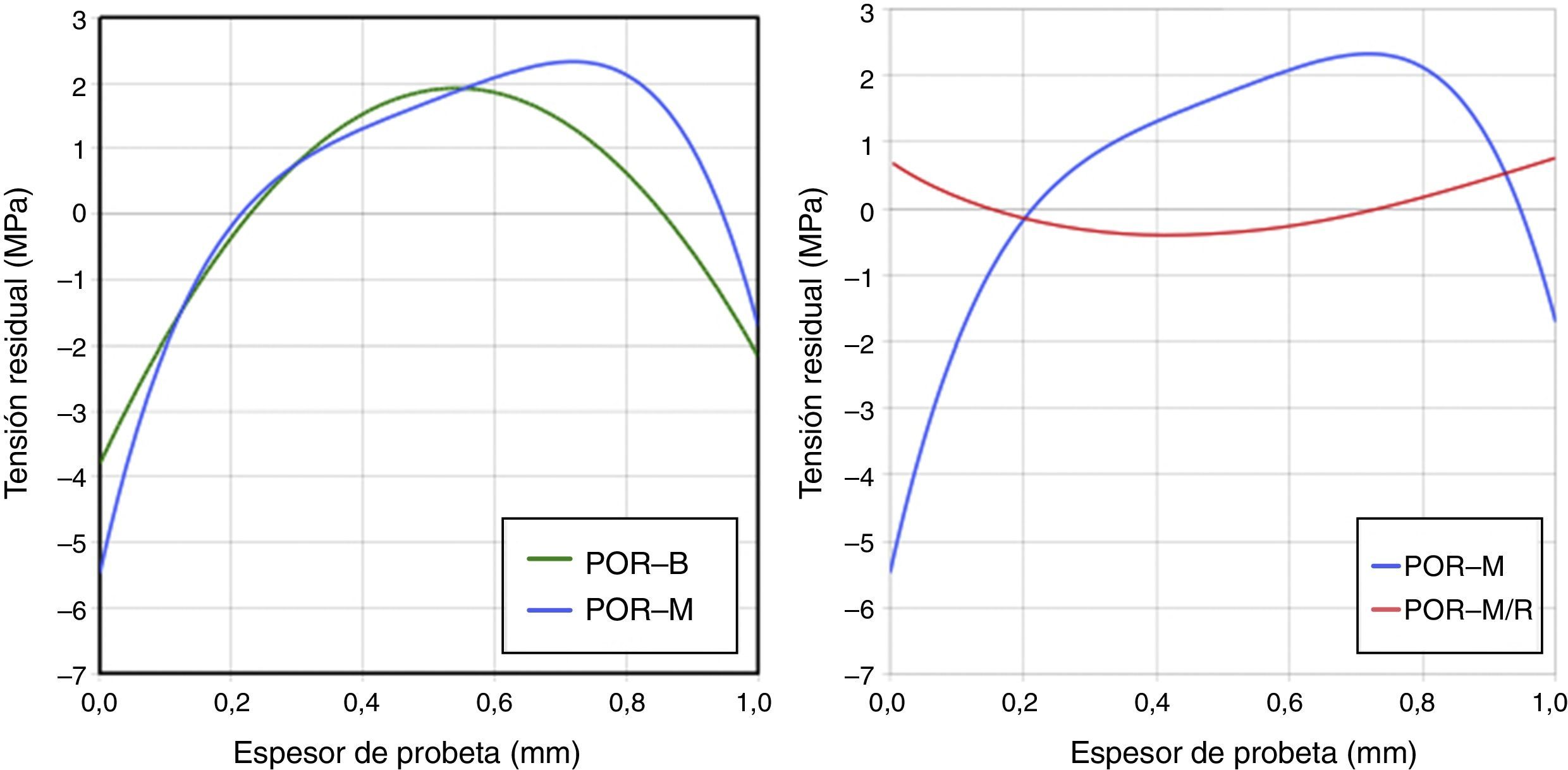

La figura 7 muestra los valores de las tensiones residuales de las piezas POR-B y POR-M. La magnitud de las tensiones en ambas piezas es similar. Sin embargo, para realizar el ajuste de las deformaciones experimentales para la pieza POR-M ha sido necesario utilizar los polinomios de Legendre de grado 0, 1, 2, 3 y 4. Ello indica que, muy probablemente, el enfriamiento de las piezas no ha sido homogéneo y en consecuencia se obtiene un perfil de tensiones más complejo. Así, la tensión de la pieza parece cambiar de compresión a tracción en las proximidades de la caravista, lo que podría favorecer que la fractura se desvíe.

Para finalizar este apartado se ha realizado un ensayo en el que se pretendía comprobar que las tensiones residuales medidas mediante el método SRSM se originan durante la fase de enfriamiento en el horno. Para ello se ha procedido a la recocción de una de las piezas en horno de laboratorio, concretamente la POR-M, a la que se le ha denominado POR-M/R. El ciclo de cocción empleado fue el siguiente: calentamiento a 5°C/min hasta 1.170°C, tiempo de permanencia a 1.170°C de 6 min y enfriamiento en el interior del horno a 5°C/min. La principal característica de esta cocción es la muy baja velocidad de enfriamiento, que debe minimizar el gradiente de temperatura a través del grosor de la pieza y con ello las tensiones residuales. Los resultados obtenidos se muestran en la figura 7 derecha, en la que se observa que la pieza recocida presenta un perfil de tensiones prácticamente plano. Este resultado permite afirmar que la existencia de un gradiente térmico a través del grosor de las piezas durante el enfriamiento es uno de los orígenes de las tensiones residuales en las piezas de gres porcelánico.

Influencia del enfriamiento sobre las tensiones residualesEn este apartado se ha utilizado la composición de gres porcelánico para estudiar el intervalo de temperaturas en el cual se generan las tensiones residuales durante el enfriamiento. La bibliografía indica que estas tensiones se generan a temperaturas superiores a 700°C para las cuales el gres porcelánico presenta un comportamiento viscoelástico [14], por lo que únicamente se han estudiado temperaturas superiores a esta.

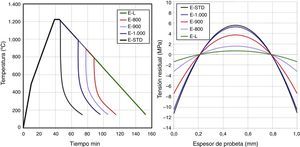

Para realizar los ensayos se han prensado probetas de 2×8cm y 7mm de grosor, las cuales se han cocido en horno eléctrico de laboratorio a la temperatura de máxima densificación del soporte (1.220°C) durante 6 min. La velocidad de calentamiento fue en todos los casos de 25°C/min y se modificó el enfriamiento del siguiente modo:

- •

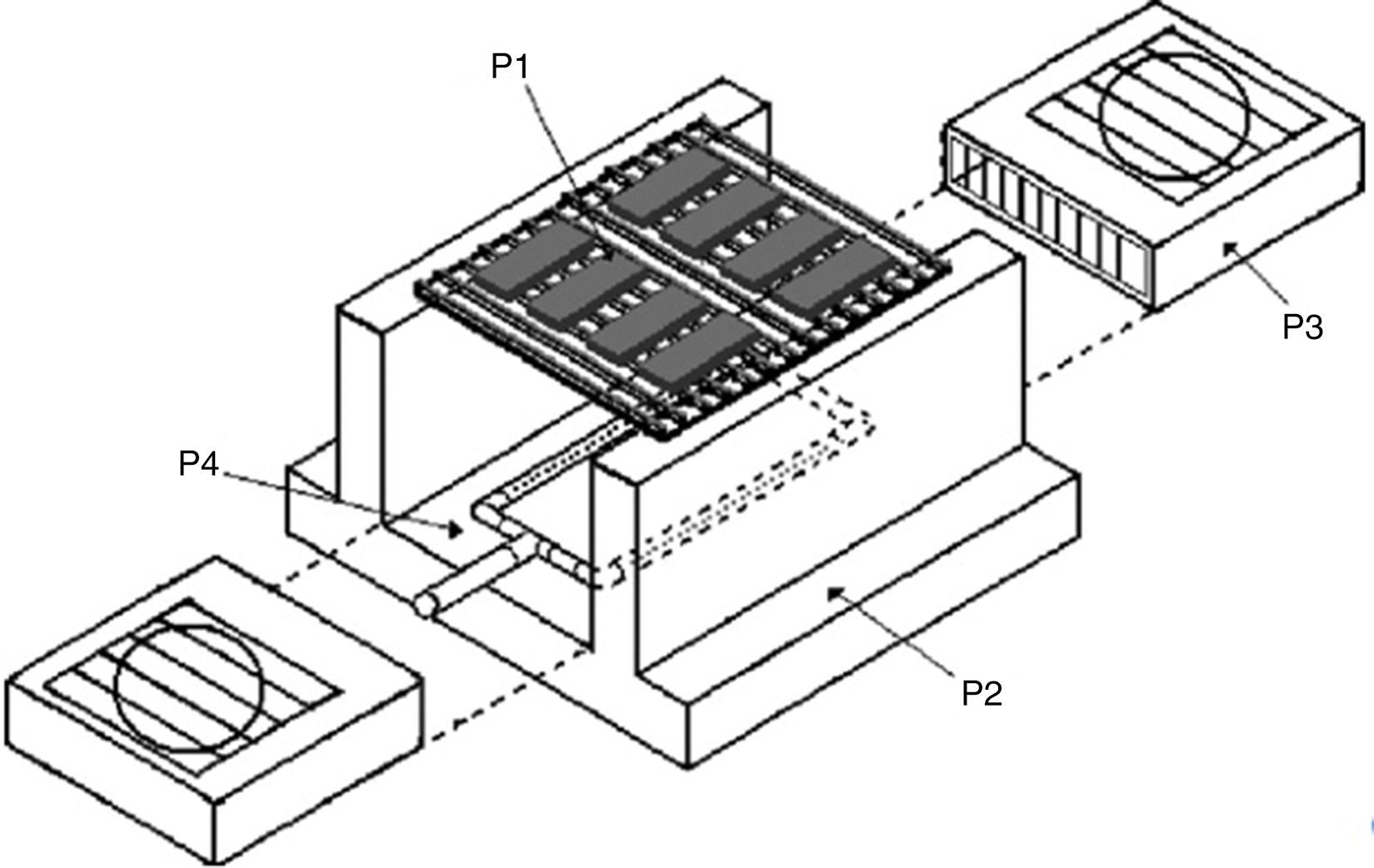

Enfriamiento E-STD: enfriamiento rápido consistente en la extracción de las probetas del horno al finalizar el tiempo de permanencia a máxima temperatura y proyección de aire ambiente en el dispositivo mostrado en la figura 8.

- •

Enfriamiento E-L: enfriamiento lento en el interior del horno (10°C/min) desde la temperatura máxima de cocción hasta la temperatura ambiente.

- •

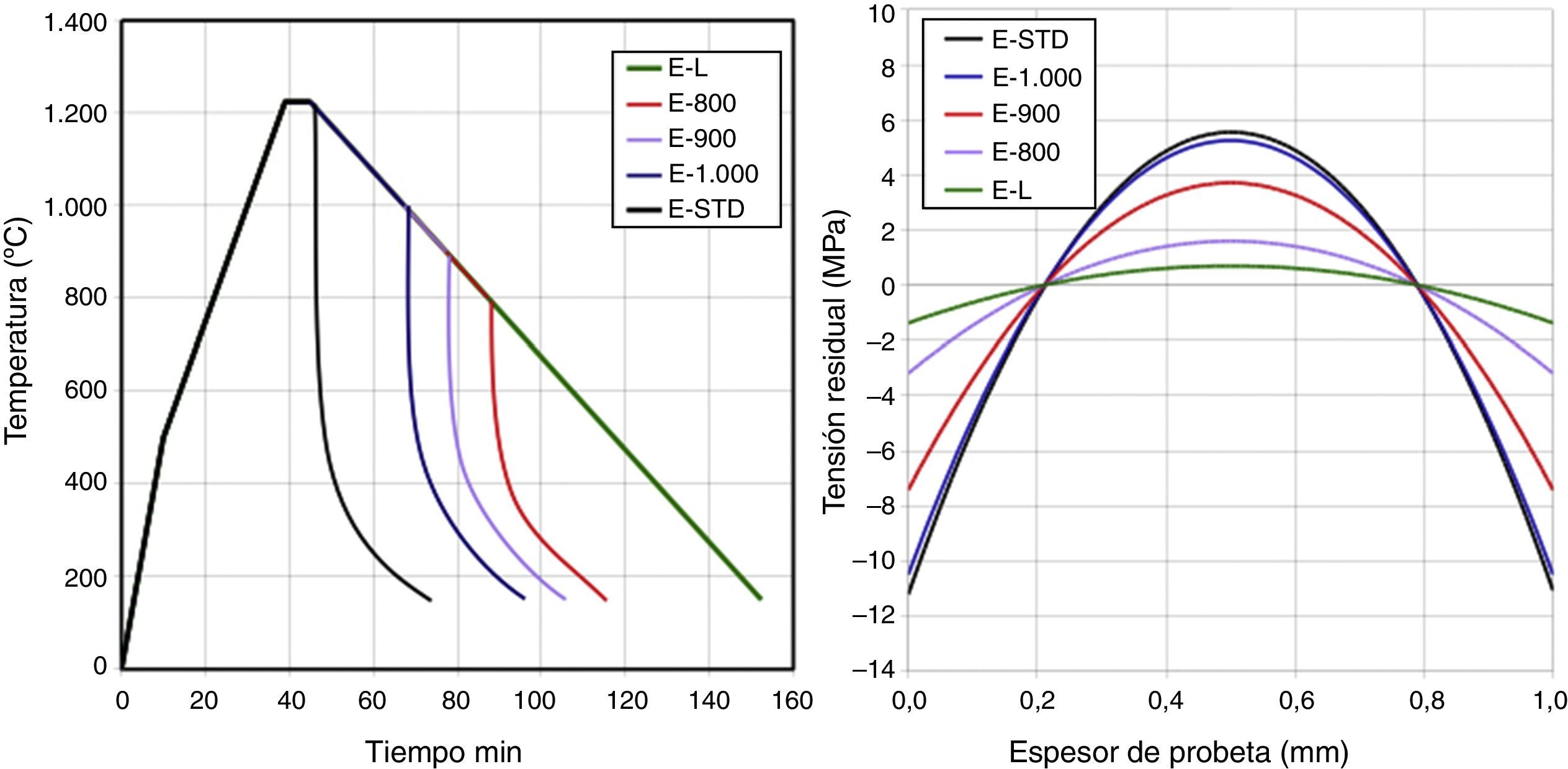

Enfriamientos E-1.000, E-900 y E-800: similares al enfriamiento E-L hasta, respectivamente, 1000, 900 y 800°C. A partir de esta temperatura se extrajeron las probetas del horno y se enfriaron mediante proyección de aire ambiente en el dispositivo mostrado en la figura 8. En la figura 9 izquierda se muestran los 5 enfriamientos realizados.

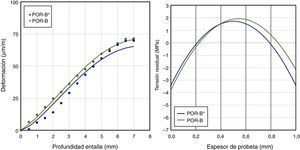

Sobre las piezas una vez frías se ha determinado su perfil de tensiones por el método SRSM. Los datos experimentales de deformación se han ajustado bastante bien utilizando exclusivamente el polinomio de Legendre de grado 2, lo que da lugar a perfiles simétricos de tensiones. Los perfiles de tensiones se muestran en la figura 9 derecha. Se observa lo siguiente:

- •

La totalidad de las piezas presentan tensiones en compresión en sus superficies y de tracción en su interior.

- •

El tipo de enfriamiento influye marcadamente sobre el perfil de las tensiones, de forma que a medida que aumenta la velocidad de enfriamiento también lo hace la magnitud de la tensión generada.

- •

El enfriamiento lento (E-L) da lugar a un perfil de tensiones prácticamente plano, mientras que el enfriamiento rápido (E-STD) genera las mayores tensiones residuales.

- •

Los perfiles de tensiones de los enfriamientos E-STD y E-1000 son prácticamente coincidentes, lo que indica que ralentizar el enfriamiento entre la temperatura máxima y 1.000°C no influye significativamente sobre las tensiones generadas.

- •

La mayor parte de las tensiones residuales se generan al realizar enfriamientos rápidos entre 1.000 y 800°C. A temperaturas inferiores a 800°C también se generan tensiones residuales si el enfriamiento es rápido, pero su magnitud es muy inferior. Estos resultados están de acuerdo con los obtenidos por otros autores [13].

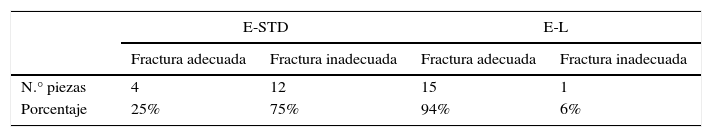

Para finalizar este apartado se han realizado ensayos de comportamiento frente al corte en el dispositivo mostrado en la figura 2. Para realizar el ensayo se han cocido 16 piezas de 15×15cm con el ciclo de cocción indicado anteriormente, y se han enfriado de forma lenta (E-L) y rápida (E-STD). En la cocción donde se realizó el enfriamiento rápido se disminuyó la velocidad de enfriamiento a 10°C/min entre 600 y 300°C para evitar que la baja resistencia al choque térmico de las piezas en este intervalo de temperatura pudiera interferir en el comportamiento frente al corte por la formación de microgrietas en los bordes de las partículas de cuarzo. En la tabla 3 se muestran los resultados obtenidos y en la figura 10 el aspecto de dos de las piezas después del ensayo.

Se observa que cuando el enfriamiento es rápido y existen tensiones residuales, el porcentaje de piezas con un corte inadecuado es elevado, alcanzando el 75% de las piezas ensayadas, mientras que cuando el enfriamiento es lento, el porcentaje de piezas que se cortan mal es únicamente del 6%. Estos resultados muestran con claridad la relación existente entre el comportamiento frente al corte, la velocidad de enfriamiento y las tensiones residuales por gradiente térmico que presentan las piezas de gres porcelánico.

ConclusionesLas conclusiones que se extraen del presente trabajo son las siguientes:

Se ha diseñado un procedimiento de ensayo, basado en el método de flexión por 3 puntos de apoyo, que permite diferenciar de forma cualitativa el comportamiento frente al corte de baldosas industriales de gres porcelánico. El método propuesto ha funcionado correctamente con las piezas industriales ensayadas en el trabajo. Para estas piezas el método es reproducible considerando la dispersión de datos que habitualmente presentan los ensayos que miden propiedades mecánicas. Sin embargo, es cierto que el método no se ha validado con un elevado número de piezas industriales. Para que este método pueda adoptarse como procedimiento de control del comportamiento frente al corte es imprescindible validarlo con un elevado número de piezas industriales.

Se ha comprobado que para la baldosa con un adecuado comportamiento frente al corte las deformaciones que se producen como consecuencia del aumento de la profundidad de las entallas practicadas en las probetas pueden ajustarse empleando únicamente el polinomio de Legendre de grado 2, mientras que para la baldosa con un comportamiento inadecuado es necesario utilizar un mayor número de términos. Ello parece indicar que en el primer caso el enfriamiento ha sido más homogéneo que en el segundo.

La recocción de las piezas industriales utilizando un enfriamiento lento disminuye el nivel de tensiones, lo que confirma que las tensiones de gradiente térmico se generan durante la fase de enfriamiento del horno industrial.

Mediante la realización de ensayos de laboratorio en los cuales se ha modificado la velocidad de enfriamiento, se ha observado que las tensiones de gradiente térmico, para la composición ensayada, se producen principalmente en el intervalo de temperatura comprendido entre 1.000 y 800°C.

La realización de ensayos de corte sobre piezas enfriados en el laboratorio ha puesto de manifiesto la relación existente entre la magnitud de las tensiones residuales y la velocidad de enfriamiento.

FinanciaciónLos autores desean expresar su agradecimiento por la cofinanciación al IVACE y por los Fondos FEDER, dentro del Programa Operativo FEDER de la Comunitat Valenciana 2007-2013 y al proyecto Capes número 3894/2014-02 (Brasil).

Este trabajo ha sido presentado como comunicación oral, tras su evaluación por el Comité Científico, en el XIV Foro Global del Recubrimiento Cerámico. QUALICER (8 y 9 febrero 2016. Castellón. España).