En este trabajo se estudió la influencia de la temperatura de precalentamiento del sustrato y del espesor de la capa sobre los esfuerzos residuales y el efecto de ellos en la resistencia adhesiva o cohesiva de recubrimientos de Al2O3-40% en peso de TiO2 depositados mediante proyección térmica por combustión oxiacetilénica. Para la elaboración de los recubrimientos se utilizaron 2 temperaturas de precalentamiento del sustrato: 150 y 250°C y se obtuvieron espesores de las capas entre 0,05 y 0,3mm, variando el tiempo de proyección.

Los esfuerzos residuales se midieron con la técnica de la curvatura a partir de la ecuación de Stoney modificada y la de Brenner-Senderoff. Por su parte, la adhesión se determinó mediante el ensayo de adherencia por tracción.

Los resultados obtenidos indican que, en todas las muestras, el esfuerzo residual fue de tipo compresivo y que su magnitud se incrementa con el aumento del espesor de la capa y con la disminución de la temperatura del sustrato, lo que hizo que los recubrimientos depositados sobre sustratos precalentados a 250°C y con un bajo espesor de la capa fuesen los de mayor resistencia.

The effect of preheating temperature of substrates and thickness of coatings on residual stress and the influence of them on the adhesion of Al2O3-40wt.% TiO2 coatings manufactured by oxy fuel flame spraying process were studied. Previously to spraying process, the substrate were preheating to 150 and 250°C and then, feedstock powders were sprayed during different times obtaining coatings between 0.05mm and 0.3mm in thickness. Residual stresses were measured using the bending method from Modified Stoney and Brenner-Senderoff equations and the adhesion tests were performed by the pull-off test. The results obtained indicate that the residual stress produced in all samples was compressive, and their magnitude increases with the thickness of coating and decreasing the preheating temperature of the substrate, and then, the higher resistance was reached in thin coatings deposited onto substrates preheated at 250°C.

En los últimos años los recubrimientos cerámicos elaborados mediante proyección térmica están siendo ampliamente utilizados para mejorar las propiedades superficiales de piezas o componentes industriales, e incluso para recuperar piezas desgastadas.

De acuerdo con estudios realizados por BCC Research, en el año 2012 la producción de recubrimientos cerámicos de alto desempeño en Estados Unidos fue del orden de 1.100 millones de dólares y se espera que para el 2018 esta cifra aumente a 1.700 millones, con una tasa compuesta de crecimiento anual proyectada de 6,6% durante los siguientes 5 años [1].

Entre los recubrimientos cerámicos más utilizados se encuentran los de Al2O3-TiO2, dado que tienen excelente resistencia al desgaste y al choque térmico, así como una buena tenacidad [2–5]. No obstante, su comportamiento a altas prestaciones muchas veces está ligado a su adhesión con el sustrato y a su cohesión estructural, características que dependen directamente de las condiciones de elaboración de la capa y de los esfuerzos residuales que esta posea.

Los efectos de los esfuerzos residuales han llamado mucho la atención, puesto que afectan el funcionamiento en servicio de los recubrimientos, incluyendo la formación de microgrietas, fuerza de adhesión y resistencia a la fatiga y al desgaste, por lo que es de gran importancia conocer los mecanismos de generación de esfuerzos y optimizar el estado de esfuerzos residuales dentro del recubrimiento [6].

Los esfuerzos residuales producidos durante la elaboración de los recubrimientos mediante proyección térmica se generan como consecuencia de la alta energía térmica y cinética involucrada en el proceso y debido a las diferencias en las propiedades termofísicas y mecánicas del sustrato y de los materiales utilizados como materia prima en la elaboración de dichos recubrimientos.

Independientemente del origen, el conocimiento del tipo y de la magnitud de los esfuerzos residuales es fundamental para la comprensión de las características mecánicas tanto del recubrimiento como del sustrato.

Los esfuerzos residuales son producidos principalmente por 3 fuentes. La primera de ellas se debe a la diferencia entre la temperatura de proyección de las partículas y la temperatura a la cual se encuentra el sustrato. Esta diferencia de temperaturas facilita la solidificación y posterior contracción de las partículas cuando estas entran en contacto con el sustrato, generando esfuerzos de tracción, conocidos como esfuerzos intrínsecos o de temple.

La segunda fuente de generación de esfuerzos residuales es debida a la diferencia entre los coeficientes de dilatación térmica del recubrimiento (αR) y el sustrato (αs) (esfuerzos térmicos), lo cual hace que se produzcan restricciones a la recuperación dimensional durante el enfriamiento, produciendo así tensiones entre la capa obtenida y el sustrato. Cuando αR<αs, se producen esfuerzos de tracción en el sustrato y cuanto mayor sea la diferencia de los coeficientes, mayor serán los esfuerzos de tracción, y viceversa [7–10].

La tercera fuente de generación de esfuerzos residuales es la compresión que ejerce el impacto de las partículas sobre el sustrato o sobre las capas de recubrimiento depositadas previamente. Estos esfuerzos pueden alcanzar valores importantes en recubrimientos hechos con técnicas de proyección de alta velocidad [11].

Algunos autores [6,12] expresan los esfuerzos residuales como la suma de los siguientes esfuerzos:

siendo los esfuerzos de transformación de fase los producidos por el cambio de volumen asociado con cualquier transformación de fase en el estado sólido [13]. Estas transformaciones de fase pueden llevar a un incremento del volumen interno, lo cual conllevaría la aparición de esfuerzos residuales muy grandes.

Los esfuerzos residuales pueden afectar la integridad y el rendimiento del sistema sustrato-recubrimiento. Esto podría tener efectos positivos o negativos, por ejemplo, una alta cantidad de esfuerzos de tracción lleva al agrietamiento del recubrimiento, mientras los esfuerzos compresivos pueden suprimir la formación y propagación de grietas. No obstante, una gran cantidad de esfuerzos de compresión pueden causar delaminación de la capa.

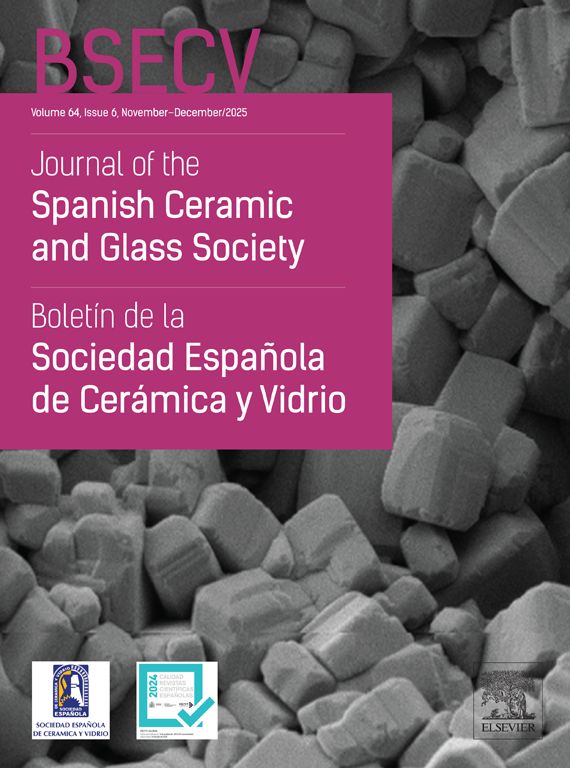

Es importante aclarar que el tipo y magnitud de las tensiones residuales producidas en el sustrato y en la capa obtenida suelen ser diferentes, ya que las condiciones térmicas tanto del sustrato como de la capa formada varían en el espesor de cada uno de ellos, por lo que en la realidad lo que se produce es un estado de tensiones como el mostrado en la figura 1.

Estado de esfuerzos en un recubrimiento elaborado por proyección térmica [6].

Existen métodos que pueden ser utilizados para determinar el tipo y magnitud de los esfuerzos residuales como: difracción de rayos X, procedimientos de indentación, el método del hoyo ciego y el método de la curvatura, entre otros [14]. Este último es el más utilizado para calcular los esfuerzos que se producen durante la elaboración de recubrimientos mediante proyección térmica [15,16].

Los esfuerzos inducidos en el sustrato a causa de su calentamiento y los producidos por las dilataciones térmicas que experimenta el sistema sustrato-recubrimiento durante el proceso de proyección térmica generan deflexiones en el sustrato recubierto, de tal forma que [16], si el sistema está bajo esfuerzos de compresión, tratará de contraerse y deformará el sustrato, creándole una curvatura cóncava sobre la cara opuesta al recubrimiento, mientras que si el esfuerzo residual es de tracción, el sistema se deformará con una curvatura convexa. El cambio resultante en la curvatura durante la deposición de una capa hace posible calcular la correspondiente variación en esfuerzos mediante la ecuación de Stoney [17,18].

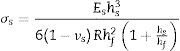

Para el caso del cálculo de las tensiones residuales producidas en el sustrato por la aplicación de un recubrimiento, la ecuación de Stoney ha sido modificada, con el fin de incluir el efecto del espesor del recubrimiento elaborado [16]. La ecuación 1 corresponde a la modificación realizada a la ecuación de Stoney.

donde σs es el esfuerzo residual en el sustrato; Es, es el módulo de Young del sustrato, aproximadamente 200GPa para acero al carbono; hs es el espesor del sustrato; hf es el espesor del recubrimiento; R es el radio de curvatura de la muestra; νs es la relación de Poisson del sustrato (0,29 para acero al carbono) [19].La ecuación 1 es válida cuando el espesor del recubrimiento es significativamente menor que el espesor del sustrato. Esta ecuación solo puede ser aplicada cuando los esfuerzos se derivan de efectos anelásticos y cuando los recubrimientos son del orden de varias decenas de micrómetros.

Así mismo, la ecuación de Stoney ha sido modificada por Brenner-Senderoff [20] para el cálculo de las tensiones residuales generadas en el recubrimiento, como se muestra en la ecuación 2.

donde σf es el esfuerzo residual en el recubrimiento; Ms y Mf son los módulos biaxiales de Young del sustrato y la película respectivamente.Siendo Ms=Es/(1 - vs); Mf=Ef/(1 - vf). Ef=129,89MPa [21], vf=0,28 [22,23]; Es y Ef son el módulo de Young del sustrato y del recubrimiento respectivamente; vs y vf son la relación de Poisson del sustrato y del recubrimiento respectivamente; R y R0 son el radio de la curvatura inicial y final, respectivamente; hs y hf son los espesores del sustrato y del recubrimiento, respectivamente.

Además, desde el punto de vista microscópico, la adhesión de este tipo de recubrimientos se debe a fuerzas mecánicas en la superficie (van der Waals) las cuales se pueden establecer en el sistema recubrimiento-sustrato y corresponden al trabajo de adhesión. Desde el punto de vista mecánico, la adhesión se puede estimar por la velocidad de disipación de la energía GIF correspondiente a la energía de la fractura interfacial. Esta es de naturaleza macroscópica e incluye toda la energía disipada en los diferentes materiales presentes en la muestra (recubrimiento y sustrato) [24]. En la literatura se ha encontrado que la adhesión depende en gran medida de las tensiones residuales [25], y que estas a su vez son afectadas por la temperatura de precalentamiento del sustrato y por el espesor del recubrimiento, razón por la cual en la parte experimental de este trabajo se variaron estos parámetros para determinar su influencia en la adhesión de los recubrimientos obtenidos.

Desarrollo experimentalCaracterización de los polvosLos recubrimientos fueron realizados con el polvo de referencia Metaceram 25060, comercializado por Eutetic–Castolin.

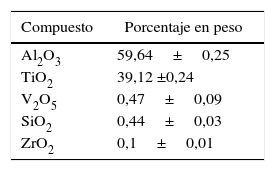

La composición química de los polvos se determinó mediante fluorescencia de rayos X por longitud de onda dispersa (XRF–WD), utilizando un espectrómetro marca Thermo, referencia Optimix RLX. Los resultados obtenidos se muestran en la tabla 1.

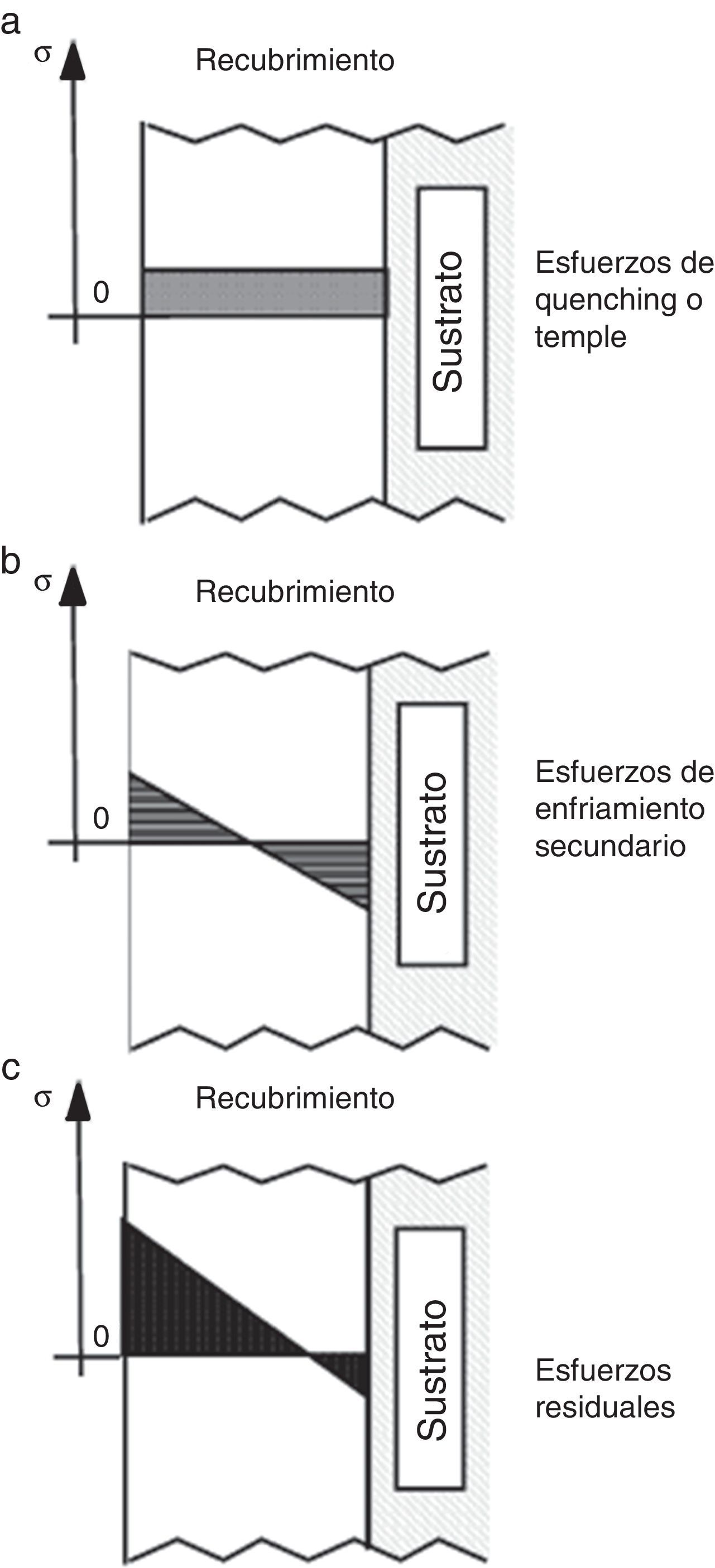

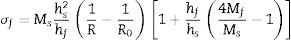

El tamaño de partícula de este polvo fue determinado mediante difracción láser, utilizando el equipo Master Sizer 2000. Los resultados obtenidos permiten establecer que la distribución de tamaño de partícula se encuentra entre 15 y 70μm como se muestra en la figura 2.

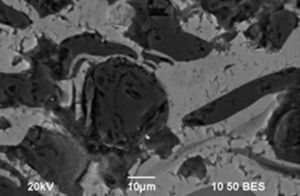

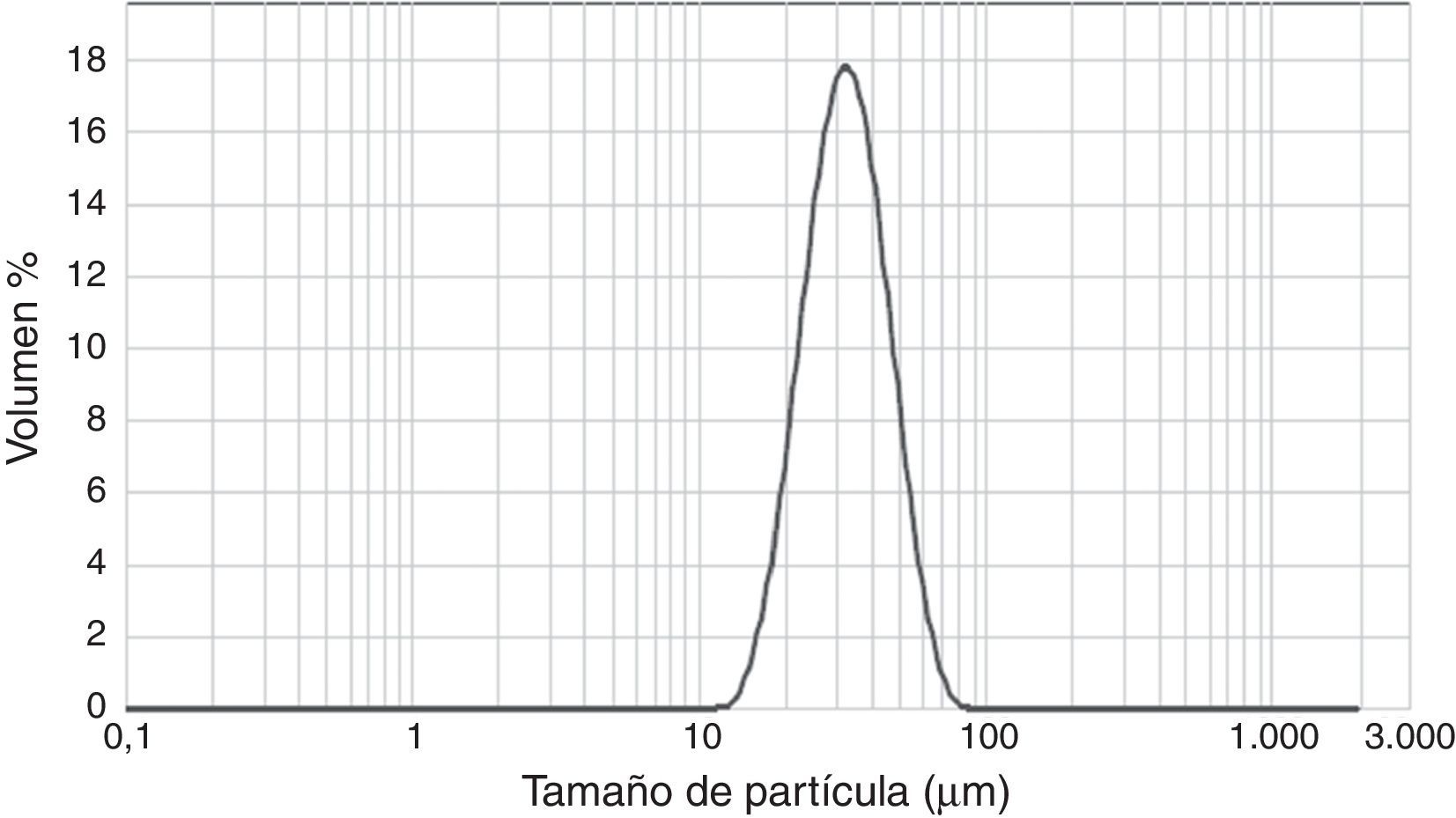

La morfología de estos polvos fue evaluada por microscopia electrónica de barrido, utilizando un microscopio JEOL referencia JSM-6490LV. Los resultados obtenidos indican que estas partículas poseen una geometría en forma de facetas agudas e irregulares, lo cual es característico de los procesos de fabricación por trituración y molienda [26] (fig. 3).

Imagen de MEB realizada a los polvos Metaceram 25060 [16].

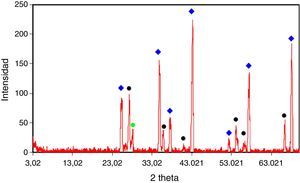

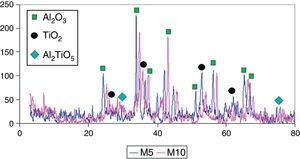

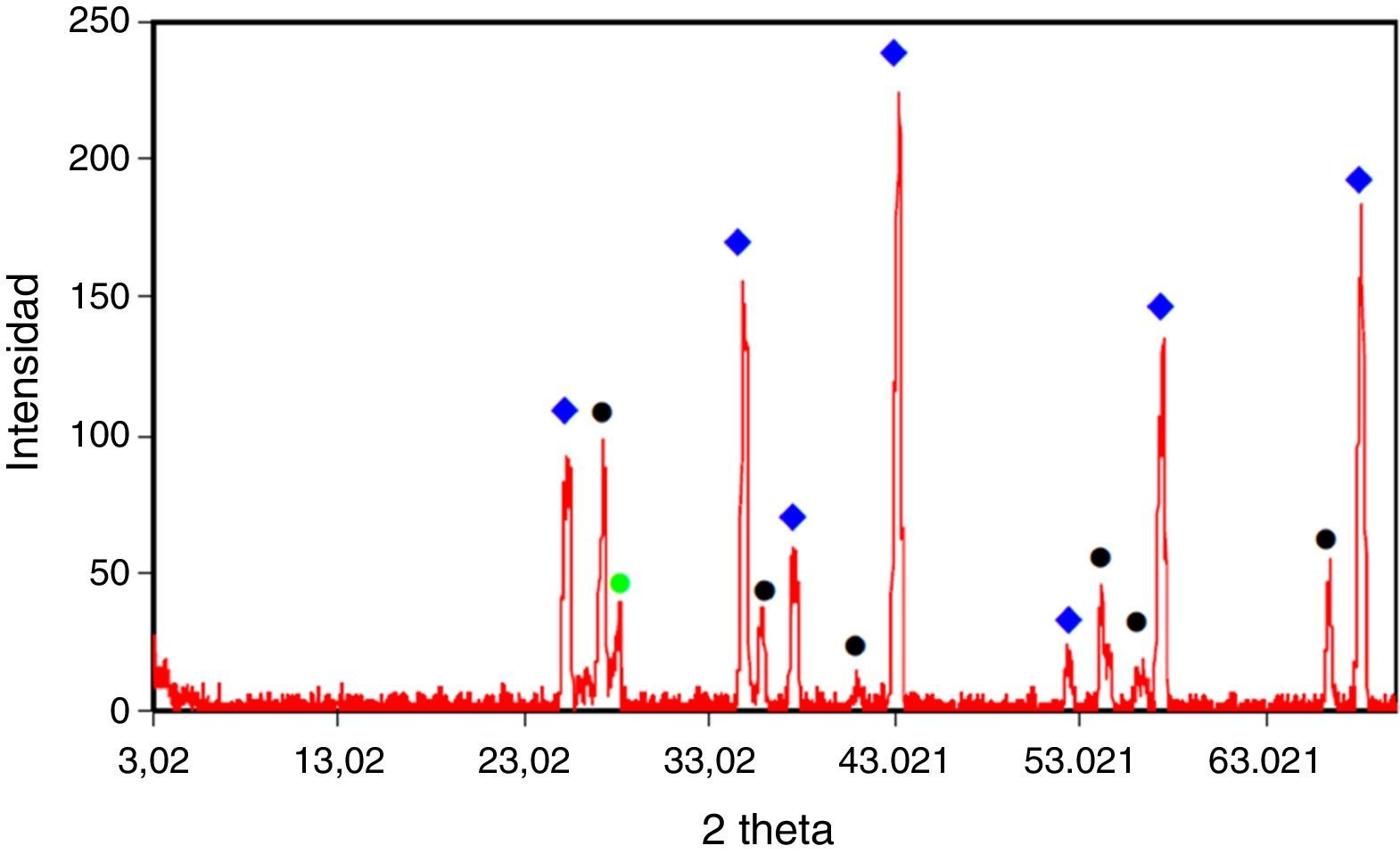

El análisis de las fases presentes en los polvos utilizados como materia prima para la elaboración de los recubrimientos se realizó mediante difracción de rayos X, en un difractómetro Rigaku, utilizando ánodo de cobre. En la figura 4 se observan los picos representativos del Al2O3-α, del TiO2 en forma de rutilo y del titanato de aluminio Al2TiO5.

Preparación de los sustratosPreviamente a la aplicación de los recubrimientos, las probetas ALMEN tipo N fabricadas en acero AISI 1008, cuyas dimensiones son 76,2×19,05×0,6mm y utilizadas para medir los esfuerzos residuales, así como las láminas de acero AISI 1020 de 100×100×1,9mm empleadas para la medida de la adherencia mediante el ensayo de tracción, fueron preparadas superficialmente mediante chorro abrasivo de corindón, con el fin de eliminar óxidos, grasas y otras impurezas y producir una rugosidad adecuada (Ra ≈ 5μm) para el anclaje del recubrimiento. Posteriormente fueron limpiadas durante 5 min por ultrasonido utilizando alcohol, con el fin de eliminar los residuos de corindón que hubiesen quedado del tratamiento anterior.

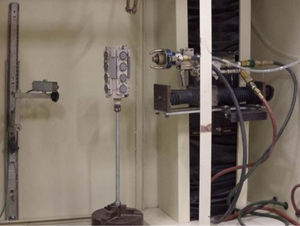

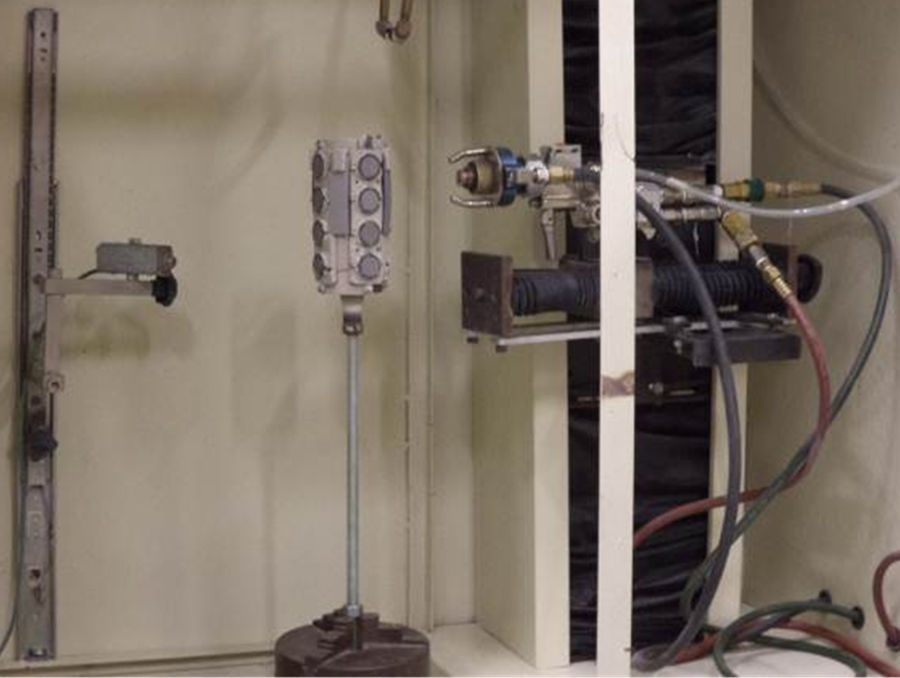

Aplicación de los recubrimientos por proyección térmicaLos recubrimientos de Al2O3-43% en peso de TiO2 fueron elaborados en la cámara de proyección térmica ARESTE-1, utilizando una antorcha Terodyn 2000, la cual permite monitorear y controlar las diferentes variables del proceso de proyección (fig. 5). En este proceso, la energía cinética que se imparte a las partículas es suministrada a través de una corriente de aire comprimido y del flujo de los gases, mientras que la energía térmica es producida por una llama de combustión oxiacetilénica.

Los gases utilizados para los procesos fueron oxígeno y acetileno a una presión de salida de 0,34 y 0,083MPa, respectivamente y su caudal fue regulado con un flujómetro modelo FM-1.

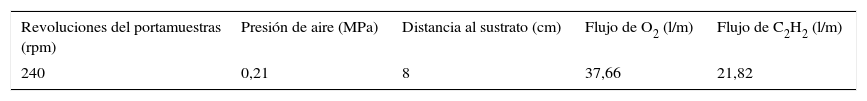

Las condiciones de aplicación de los recubrimientos fueron establecidas con base en los resultados de estudios preliminares y en las especificaciones de los proveedores de los polvos. Estas condiciones se muestran en la tabla 2.

Para realizar este trabajo se utilizaron 2 temperaturas de precalentamiento del sustrato: 150 y 250°C y se depositaron recubrimientos con espesores entre 0,04 y 0,3mm.

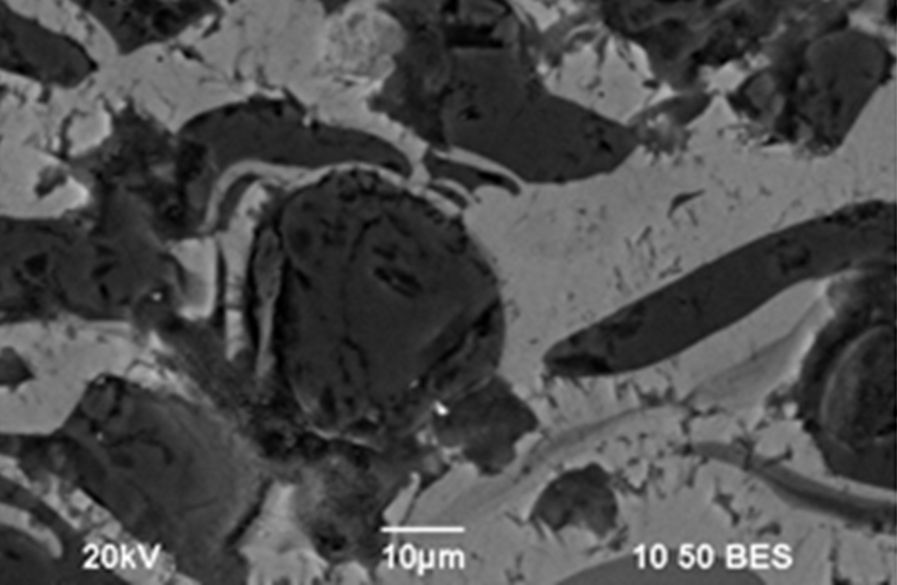

Caracterización de los recubrimientosLa estructura de los recubrimientos depositados fue analizada utilizando un microscopio electrónico de barrido JEOL JSM-6490LV. En la figura 6 se observan las partículas de Al2O3 unidas por el TiO2, el cual, al tener menor punto de fusión, actúa como ligante.

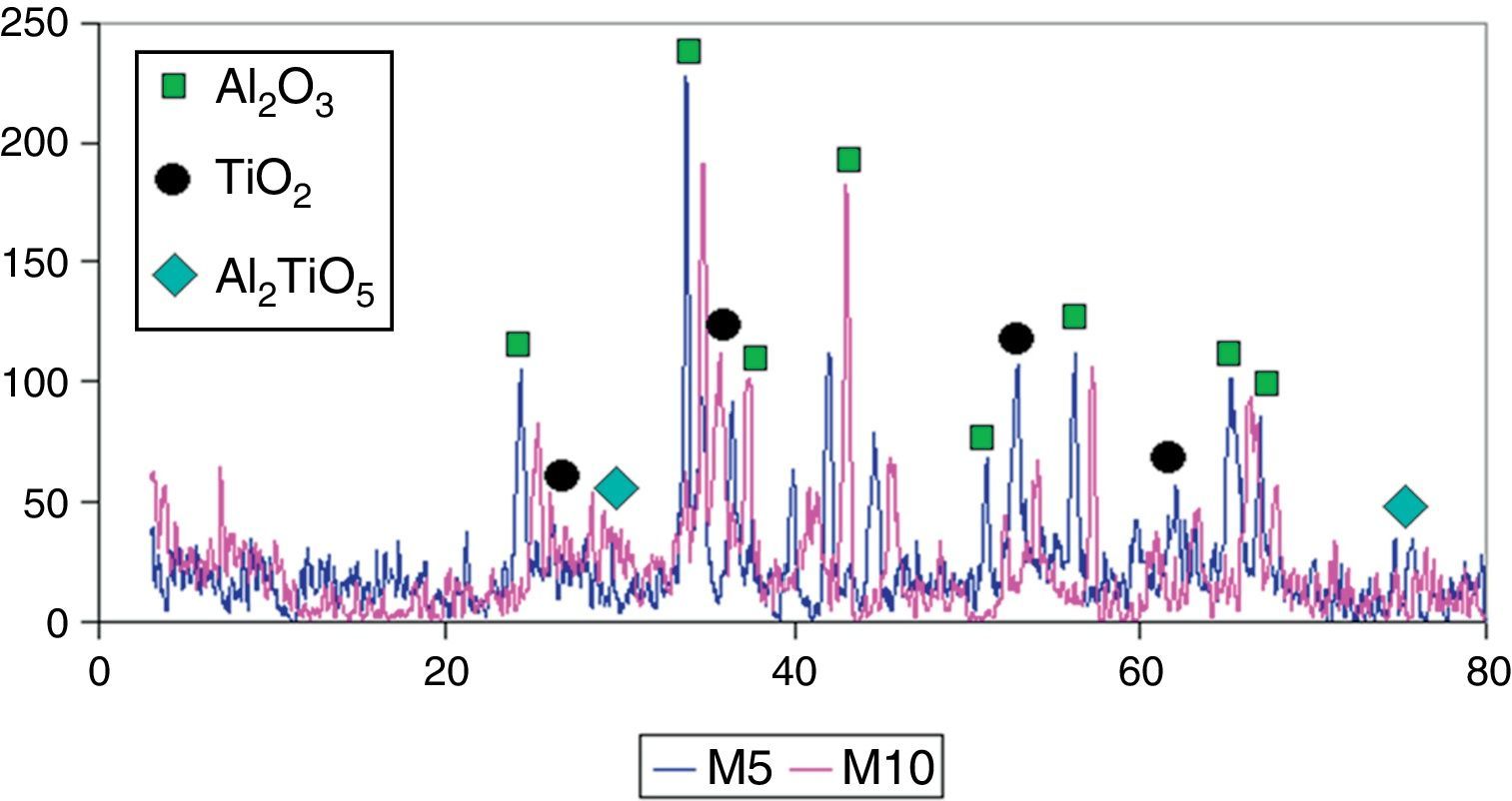

El análisis de las fases presentes en los recubrimientos elaborados se realizó mediante difracción de rayos X, en un difractómetro Rigaku, utilizando ánodo de cobre. En la figura 7 se observan los picos representativos del Al2O3-α, del TiO2 en forma de rutilo y en menor cantidad, los correspondientes a una mezcla de estos 2 compuestos que forma el titanato de aluminio Al2TiO5 que generalmente se forma durante la proyección térmica.

Para el cálculo de esfuerzos residuales, la curvatura producida en las probetas Almen de tipo N durante la aplicación del recubrimiento se midió utilizando un comparador de carátula Mitutoyo 543-481B Absolute, cuya sensibilidad es de 1μm y el radio correspondiente a dicha curvatura se determinó utilizando el software Solid Edge. El espesor de los recubrimientos se midió con un tornillo micrométrico marca Mitutoyo con una sensibilidad de 0,001mm. Se hace la consideración de que el chorro abrasivo de corindón al que fue sometido el sustrato como parte de la preparación superficial le indujo esfuerzos compresivos en la superficie; sin embargo, la magnitud de estos esfuerzos fue despreciada, dado que para el cálculo del esfuerzo residual producido durante la proyección térmica se tomó como referencia la curvatura que tenía la probeta después de realizar la preparación superficial.

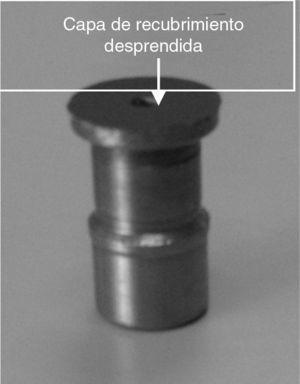

Por su parte, la adhesión se midió mediante la técnica de ensayo de adherencia por tracción bajo la norma ASTM D4541 de tipo iii (métodoC), para lo cual un contracuerpo fue pegado con un adhesivo acrílico a cada una de las placas recubiertas y posteriormente fue sometido a una carga de tracción progresiva hasta que ocurriera la fractura. En este trabajo se hicieron 5 medidas para cada uno de los recubrimientos obtenidos. Se seleccionaron 4 muestras de recubrimiento M1, M3, M10 y M11 (2 por cada temperatura de precalentamiento del sustrato) y se les midió la adherencia.

Es importante aclarar que en la literatura [27–29] se recomienda medir la adherencia de los recubrimientos obtenidos mediante proyección térmica, utilizando la norma ASTM C 633. No obstante, en este trabajo se decidió hacer dichas medidas de acuerdo con la norma ASTM D4541 para evitar cambios en los resultados de la adherencia respecto a los de los esfuerzos residuales por efecto de la forma de las probetas, ya que las recomendadas para los ensayos de adhesión en la norma ASTM C 633 son barras de 25,4mm de diámetro, mientras que las de esfuerzos residuales son láminas o placas Almen, similares a las empleadas según la norma ASTM D4541.

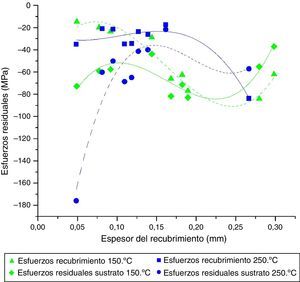

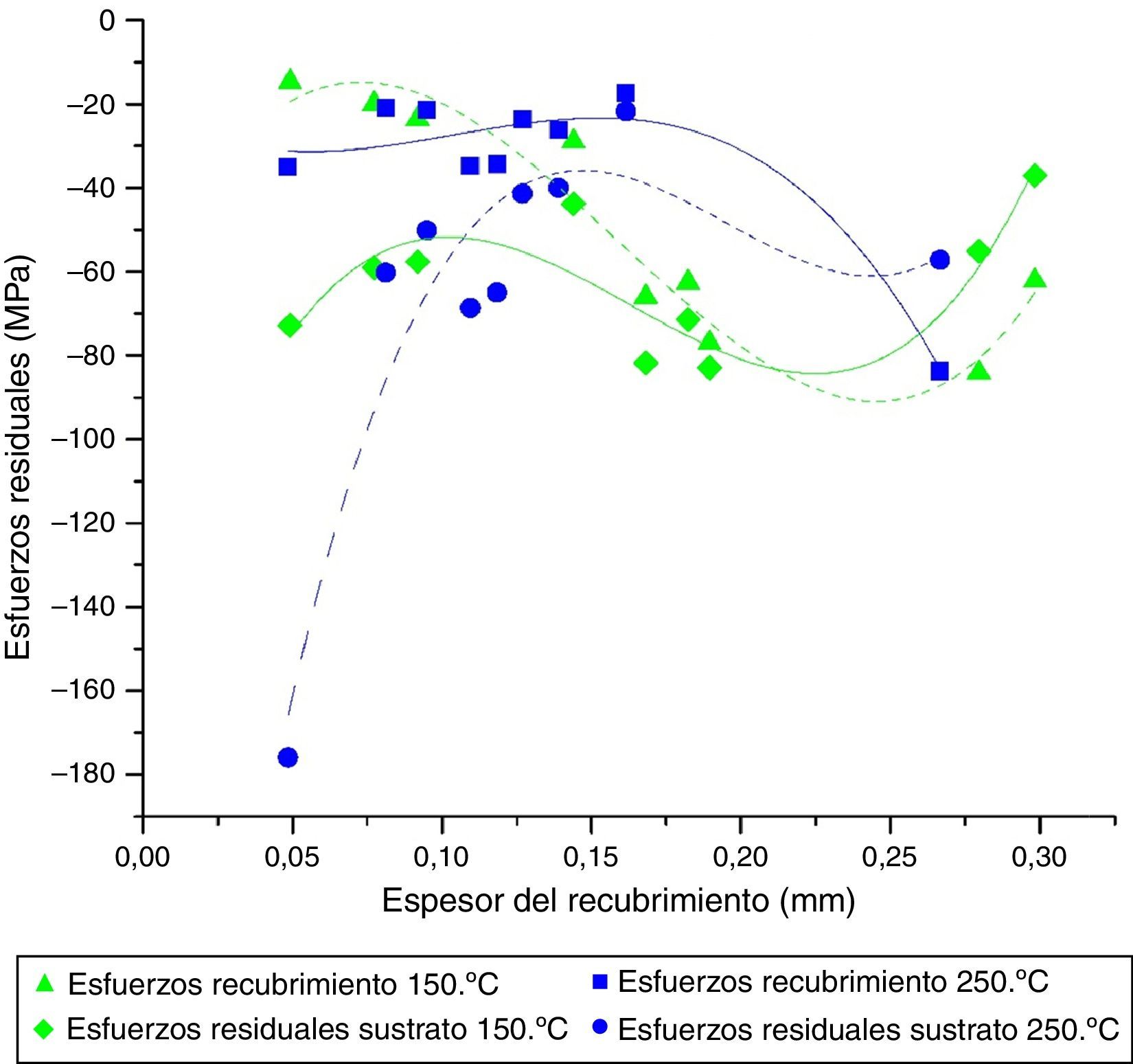

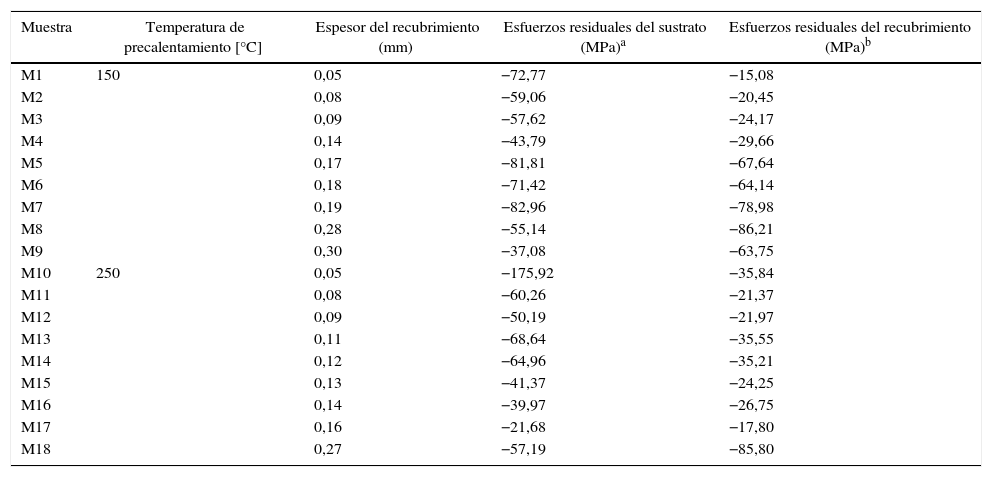

Resultados y discusiónEsfuerzos residualesEn la tabla 3 y en la figura 8, se presentan los resultados del cálculo de esfuerzos residuales tanto en el sustrato como en el recubrimiento producidos por el precalentamiento del sustrato, la proyección de las partículas de Al2O3-43% en peso de TiO2 y el enfriamiento de la capa depositada durante el proceso de proyección térmica.

Valores de esfuerzos residuales del sustrato y del recubrimiento de cada una de las muestras

| Muestra | Temperatura de precalentamiento [°C] | Espesor del recubrimiento (mm) | Esfuerzos residuales del sustrato (MPa)a | Esfuerzos residuales del recubrimiento (MPa)b |

|---|---|---|---|---|

| M1 | 150 | 0,05 | −72,77 | −15,08 |

| M2 | 0,08 | −59,06 | −20,45 | |

| M3 | 0,09 | −57,62 | −24,17 | |

| M4 | 0,14 | −43,79 | −29,66 | |

| M5 | 0,17 | −81,81 | −67,64 | |

| M6 | 0,18 | −71,42 | −64,14 | |

| M7 | 0,19 | −82,96 | −78,98 | |

| M8 | 0,28 | −55,14 | −86,21 | |

| M9 | 0,30 | −37,08 | −63,75 | |

| M10 | 250 | 0,05 | −175,92 | −35,84 |

| M11 | 0,08 | −60,26 | −21,37 | |

| M12 | 0,09 | −50,19 | −21,97 | |

| M13 | 0,11 | −68,64 | −35,55 | |

| M14 | 0,12 | −64,96 | −35,21 | |

| M15 | 0,13 | −41,37 | −24,25 | |

| M16 | 0,14 | −39,97 | −26,75 | |

| M17 | 0,16 | −21,68 | −17,80 | |

| M18 | 0,27 | −57,19 | −85,80 |

De acuerdo con estos resultados, se pudo establecer que la magnitud de los esfuerzos residuales en todos los casos es negativa y, por ende, estos son de tipo compresivo. Estudios realizados previamente por otros investigadores [7–11] han determinado que tanto los esfuerzos debidos al impacto de las partículas como al enfriamiento de la capa depositada son de tipo compresivo, mientras que aquellos debidos a la solidificación de las partículas son de tracción, por lo tanto, se podría decir que en las muestras elaboradas los esfuerzos de temple debidos a la rápida solidificación de las partículas fueron despreciables frente a los otros 2 tipos de esfuerzo.

En las muestras recubiertas con capas de hasta 0,1mm el esfuerzo compresivo debido al impacto de las partículas tiene un mayor efecto en las muestras precalentadas a 250°C, por cuanto la elasticidad aumenta con la temperatura y, por lo tanto, la deformación debida a este impacto es mayor a medida que el sustrato es calentado. Sin embargo, este efecto se reduce cuando las muestras se hacen más rígidas a causa del aumento del espesor del recubrimiento depositado.

Adicionalmente, se aprecia que en las muestras cuyo espesor de recubrimiento es mayor a 1mm, el esfuerzo compresivo es menor cuando el sustrato fue precalentado a mayor temperatura, lo cual indica que en estas muestras predominan los esfuerzos de enfriamiento, causados por la diferencia en el coeficiente de dilatación térmica entre el sustrato de acero (12×10−6°C−1) y el recubrimiento (≈7×10−6°C−1, valores para la alúmina alfa y para el rutilo que son las principales fases constituyentes del recubrimiento) [19], cuyo efecto se minimiza a medida que el sustrato es precalentado.

En las muestras recubiertas con capas entre 0,1 y 0,27mm, la magnitud del esfuerzo residual compresivo se incrementa con el espesor de la capa, debido a que cuanto más grueso sea el recubrimiento, más rígido es y, por lo tanto, la restricción a la recuperación aumenta, hasta el punto de que para espesores de recubrimiento mayores a 0,27mm el esfuerzo se invierte y tiende a ser menos compresivo.

A pesar de que los resultados experimentales (espesor de sustrato y recubrimiento, así como el radio de curvatura de la muestra) utilizados para calcular los esfuerzos residuales en el sustrato y en el recubrimiento fueron los mismos, los resultados fueron diferentes, debido a que para cada uno de ellos se utilizó una ecuación característica. Es evidente que, en la ecuación propuesta por Brenner-Senderoff para el cálculo del esfuerzo residual en el recubrimiento, el esfuerzo compresivo debido al impacto de las partículas es mucho más significativo que en la ecuación de Stoney modificada (utilizada para el cálculo del esfuerzo residual producido en el sustrato a causa de la aplicación del recubrimiento) y que las restricciones a la recuperación elástica de la muestras durante el enfriamiento, las cuales son debidas principalmente a la diferencia en magnitud entre el coeficiente de dilatación térmica del sustrato y el recubrimiento, son máximas para las capas de aproximadamente 0,2mm, lo que indica que la ecuación de Brenner-Senderoff es mucho más conservadora cuando se trata de establecer los parámetros críticos a partir de los cuales los recubrimientos pueden experimentar cambios en su comportamiento.

Los análisis anteriores están soportados en las siguientes observaciones y conclusiones obtenidas previamente por otros investigadores [9]:

En lo que respecta al poco efecto que tuvieron los esfuerzos de tracción producidos por la rápida solidificación de las partículas, Clyne et al. (1996) [9] encontraron que en el caso de los esfuerzos de temple esta disminución en el valor experimental se debe a que varios mecanismos de relajación de esfuerzos pueden operar mientras los procesos de enfriamiento se llevan a cabo. Por ejemplo, puede ocurrir deslizamiento interfacial, mientras muchos cerámicos experimentan microagrietamiento, y los recubrimientos metálicos son propensos a la termofluencia. En el caso particular de los recubrimientos cerámicos, como los estudiados en este trabajo, los esfuerzos de temple son frecuentemente bajos debido a la relajación por generación de microgrietas.

Este tipo de esfuerzos se ve afectado por los parámetros de proyección (velocidad de impacto de las partículas, temperatura y rugosidad del sustrato). Con la disminución de la temperatura del sustrato aumentan los esfuerzos de temple y cuando la temperatura de proyección de las partículas es baja los esfuerzos de temple pueden ser muy bajos o despreciables [30,31].

Adicionalmente, la deposición continua de material en la superficie de una capa de recubrimiento depositada previamente induce esfuerzos compresivos debajo de la capa de depósito actual. Como el espesor del recubrimiento aumenta, muchos de los esfuerzos residuales de tensión inducidos durante la solidificación son compensados por esfuerzos compresivos derivados de este efecto [30,31].

Todos estos fenómenos implican que los actuales esfuerzos residuales debidos al enfriamiento sean mucho más pequeños que los predichos teóricamente. Los esfuerzos de enfriamiento de la capa depositada, causados por las diferencias en los coeficientes de dilatación térmica entre el sustrato y el recubrimiento, son la razón principal de la formación de grandes esfuerzos residuales durante el periodo de enfriamiento desde la temperatura de depósito hasta temperatura ambiente [30].

Se podría pensar, entonces, que los esfuerzos residuales obtenidos en este trabajo son generados principalmente por los esfuerzos de enfriamiento que en este caso son de compresión, ya que αf<αs, y por la deposición continua de material en la superficie de una capa de recubrimiento depositada previamente que también induce esfuerzos compresivos a la capa de depósito actual. Los esfuerzos de temple fueron liberados en su mayoría por las microgrietas presentes en la microestructura de los recubrimientos.

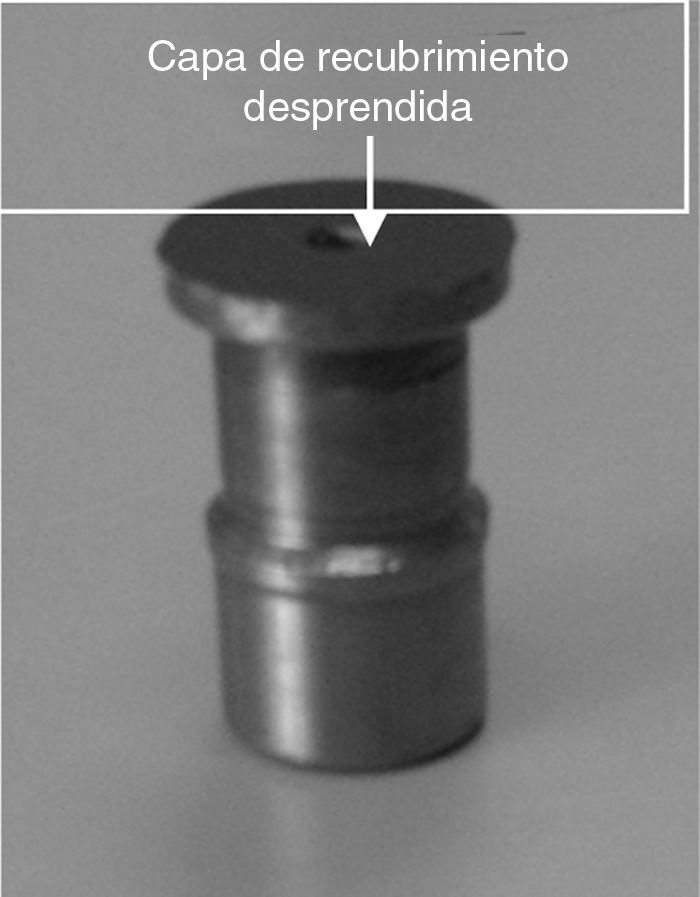

Es importante resaltar que todas las muestras ensayadas fallaron de manera cohesiva (desprendimiento entre capas del recubrimiento), y no se evidenció desprendimiento entre el sustrato y el recubrimiento.

En la figura 9 se muestra el dispositivo de tracción utilizado para realizar el ensayo de adherencia.

Dado que la fuerza de adhesión en un recubrimiento depende del enlace entre el recubrimiento y el sustrato, así como de la estructura del recubrimiento, y que la unión y la microestructura están fuertemente influidos por la distribución de esfuerzos residuales, estos últimos pueden crear delaminación de la capa en la interfaz. Sin embargo, los esfuerzos residuales compresivos en pequeñas cantidades inhiben la formación de grietas a través del espesor de la capa depositada y mejoran la adhesión y la resistencia a la fatiga [32].

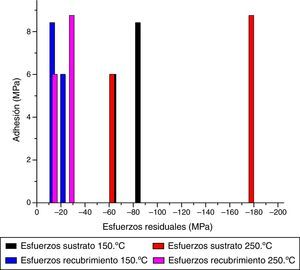

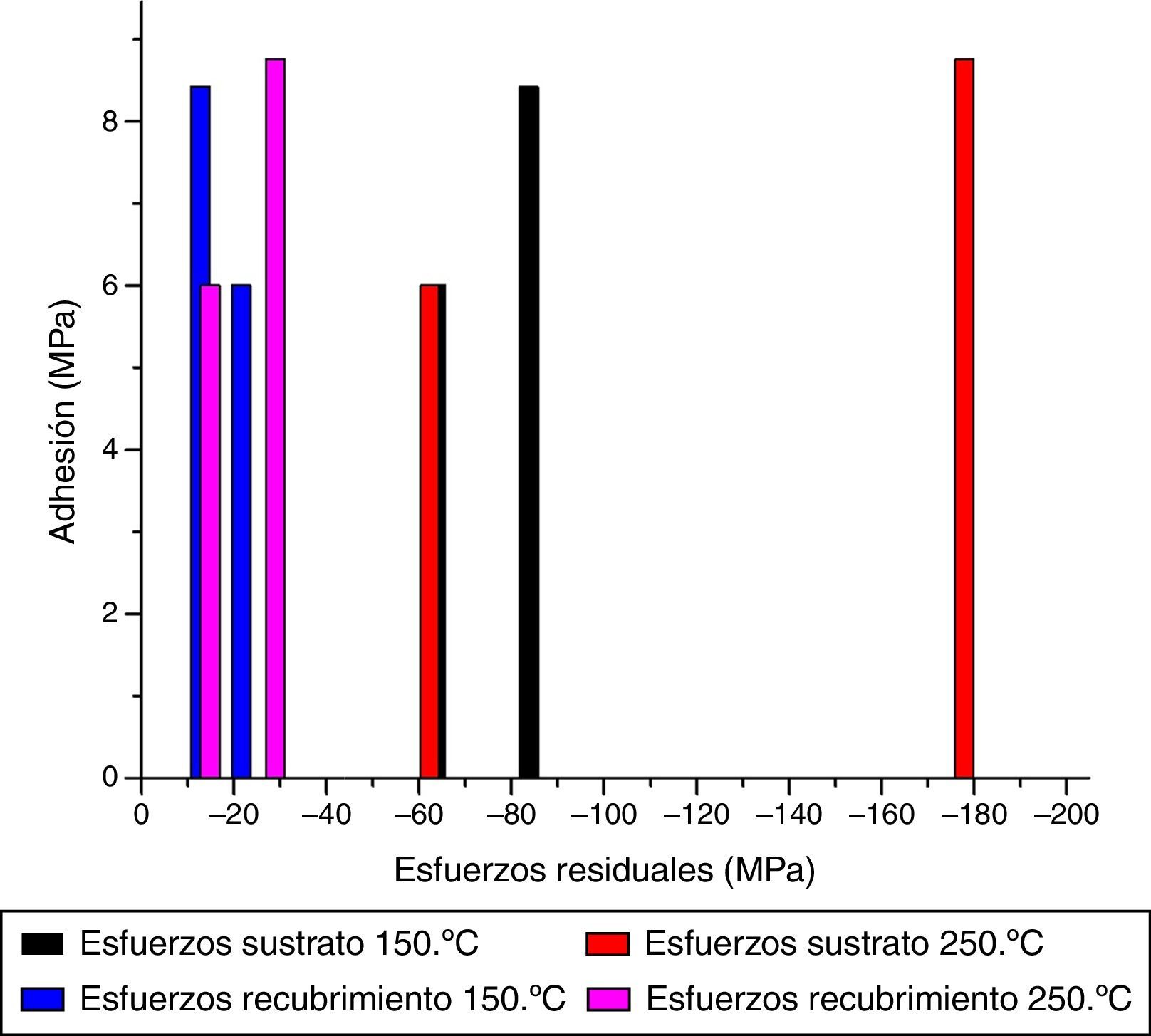

En la figura 10 se presenta la relación entre la adherencia y los esfuerzos residuales. En esta figura se puede apreciar que, a medida que los esfuerzos compresivos aumentan, la adherencia también aumenta. Esto puede ser debido a que los esfuerzos compresivos inducen fuerzas hacia el sustrato, en dirección contraria a la fuerza aplicada durante el ensayo de tracción, razón por la cual cuando se le aplica una fuerza de tracción la capa presenta una mayor resistencia a ser desprendida. Por el contrario, al aplicar una fuerza de tracción a un recubrimiento que posea esfuerzos residuales de tracción se requiere de menor energía para que haya desprendimiento de la capa.

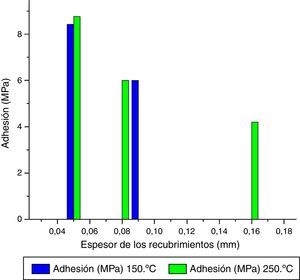

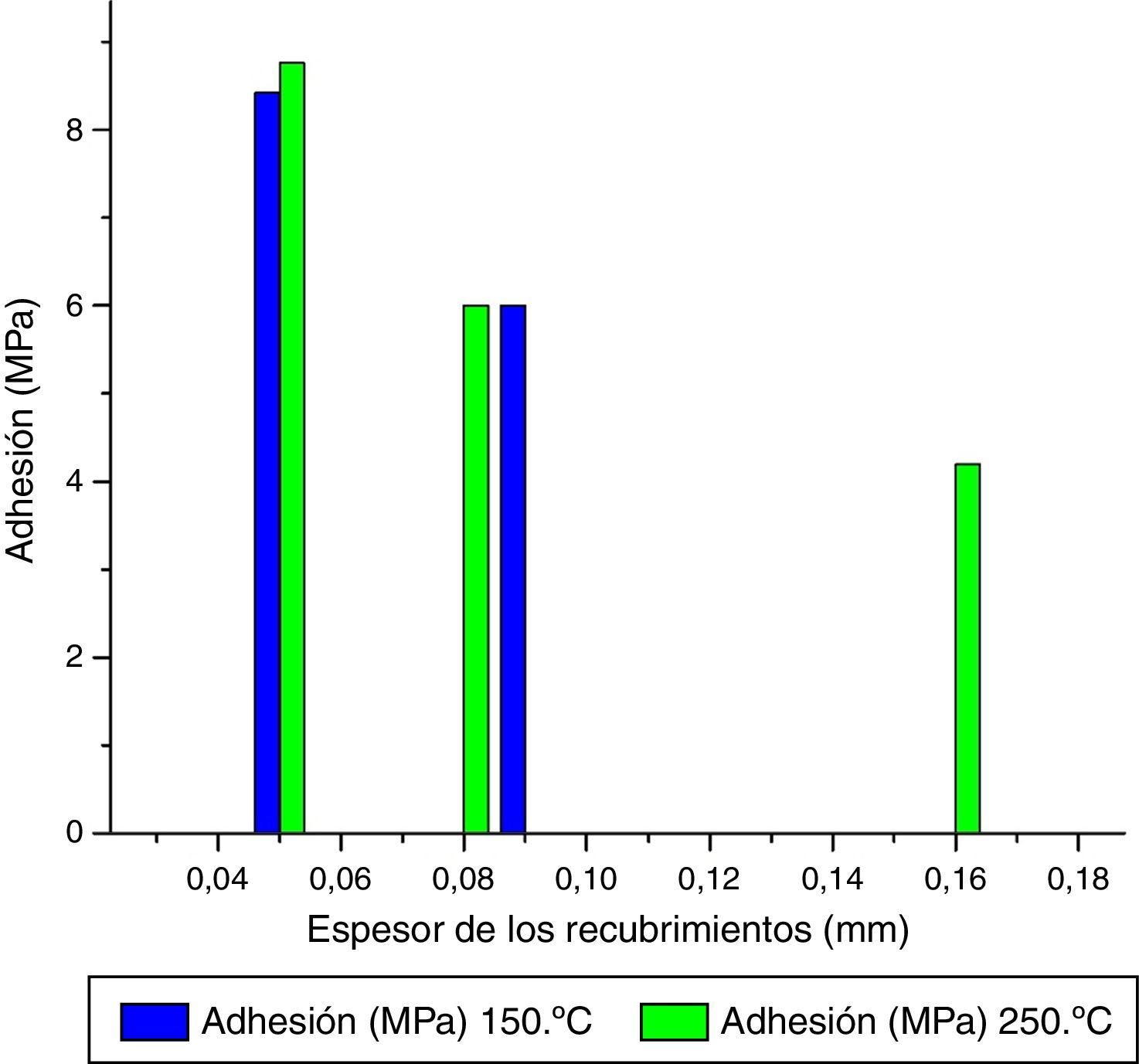

En la figura 11 se muestra la relación entre la adherencia y el espesor del recubrimiento: se puede observar que a medida que aumenta el espesor, disminuye la resistencia cohesiva, lo cual se debe probablemente a que las capas que se encuentran más alejadas de la interfaz con el sustrato presentan un estado de tensiones residuales menos compresivas, tal y como se muestra en la figura 1 y, por ende, son las más propensas a la delaminación.

La delaminación que ocurre cuando el espesor es muy grande frecuentemente está asociada con el incremento en la magnitud de los esfuerzos residuales, pero algunas veces esto está también asociado a la velocidad de la energía de deformación o, lo que es lo mismo, a la energía de deformación elástica almacenada por unidad de volumen que constituye la fuerza motriz para la desunión espontánea. Esta cantidad se incrementa linealmente con el espesor del recubrimiento; el volumen del recubrimiento se incrementa mientras el área interfacial permanece constante [33].

Se podría decir que el exceso de esfuerzos residuales limita el espesor de la capa necesaria, por cuanto este puede generar pérdida de adhesión entre el depósito y el sustrato, así como desprendimiento interlaminar (fallas cohesivas), formación de grietas y pandeo [34].

Cuando las partículas impactan el sustrato, le imprimen esfuerzos de compresión y, a su vez, le transfieren una cantidad de calor que ayuda a reducir la velocidad de enfriamiento y, con ello, los esfuerzos de tracción que se puedan formar después del precalentamiento o durante la formación de la capa y de su posterior enfriamiento. Un efecto similar ocurre cada vez que se deposita una nueva capa de recubrimiento sobre una depositada previamente: el impacto de las partículas y la transferencia de calor puede favorecer la formación de esfuerzos compresivos, de tal forma que las capas más cercanas recibirán una mayor cantidad de energía por el impacto de partículas y por el calor transferido y, por lo tanto, los esfuerzos compresivos en estas capas son mayores que los de las capas cercanas a la superficie del recubrimiento.

Conclusiones- •

Los esfuerzos residuales producidos en las condiciones en las que fueron elaborados los recubrimientos son de tipo compresivo. Este comportamiento es el resultado de la interacción de 2 diferentes fuentes generadoras de esfuerzos: impacto mecánico de las partículas con el sustrato y enfriamiento secundario del recubrimiento obtenido.

- •

A espesores menores a 0,1mm, el esfuerzo residual generado en el sustrato por el impacto de las partículas fue el predominante en las muestras evaluadas: fue mayor su efecto en las muestras precalentadas a 250°C debido a que cuanto más caliente se encuentre el sustrato, mayor es su elasticidad y, por lo tanto, la deformación que le inducen las partículas aumenta…

- •

La diferencia en los coeficientes de dilatación térmica entre el sustrato y el recubrimiento hace que en las muestras con recubrimientos mayores a 0,1mm el esfuerzo residual compresivo aumente significativamente con el espesor de la capa, hasta el punto de que a partir de 0,27mm (para los resultados obtenidos a partir de la ecuación de Stoney modificada) o de 0,2mm (según la ecuación de Brenner-Senderoff), la rigidez del recubrimiento es tan alta que invierte el comportamiento y lo hace menos compresivo. Tanto el exceso de esfuerzos residuales compresivos como su disminución a causa de la rigidez de la muestra ponen en riesgo tanto su resistencia adhesiva como cohesiva.

- •

Todas las grietas producidas en los recubrimientos durante el ensayo de adherencia por tracción fueron de tipo cohesivo, preferencialmente en las capas superficiales, lo cual indica que estos recubrimientos son más sensibles a las grietas producidas entre las láminas que constituyen su estructura que a las grietas adhesivas entre el sustrato y la capa.

- •

Adicionalmente, se encontró que a valores moderados de esfuerzo compresivo la resistencia cohesiva del recubrimiento aumenta con el valor del esfuerzo. Esto puede ser debido a que dicho esfuerzo compresivo contrarresta en alguna medida el esfuerzo de tracción aplicado durante el ensayo de adherencia por tracción.

Por su parte, se hizo evidente la relación entre el espesor del recubrimiento y su resistencia cohesiva. A mayor espesor, menor fue la resistencia cohesiva de las capas. Este puede ser explicado por la variación en el estado de tensiones que se presentan en el interior del recubrimiento, el cual es más compresivo cerca de la interfaz con el sustrato pero menos compresivo en su superficie: esta última zona es la más susceptible de falla. Estas diferencias son mucho más críticas a medida que aumenta el espesor del recubrimiento.

![Estado de esfuerzos en un recubrimiento elaborado por proyección térmica [6]. Estado de esfuerzos en un recubrimiento elaborado por proyección térmica [6].](https://static.elsevier.es/multimedia/03663175/0000005500000006/v1_201612140134/S0366317516300711/v1_201612140134/es/main.assets/thumbnail/gr1.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Imagen de MEB realizada a los polvos Metaceram 25060 [16]. Imagen de MEB realizada a los polvos Metaceram 25060 [16].](https://static.elsevier.es/multimedia/03663175/0000005500000006/v1_201612140134/S0366317516300711/v1_201612140134/es/main.assets/thumbnail/gr3.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)