El viaducto, recientemente construido para el carril Bus-Vao en la autopista C-58, está constituido por una estructura elevada cuyas pilas se sitúan en el espacio comprendido entre los dos tableros de un viaducto existente.

El tablero del nuevo viaducto está formado por una estructura metálica espacial de tubos, que soporta una plataforma de hormigón, sobre la que discurre la calzada.

El sistema constructivo desarrollado, inédito para este tipo de estructura, ha consistido en el montaje del 100% de pilas y tablero sin contar con el apoyo de elementos de obra sobre los tableros del viaducto existente, que tan solo han sido utilizados ocasionalmente para labores auxiliares de ayuda, control e inspección, de tal forma que en ningún momento se ha precisado cortar el tráfico de vehículos.

Recently built for the Bus-HOV lane on the C-58 Motorway, the Viaduct consists of an elevated structure in which the piers are located in the space between the two decks of an existing viaduct.

The new deck consists of a spatial steel tube structure which supports a concrete platform, on which the carriageway runs.

Unknown for this type of structure, the construction system developed consisted in erecting 100% of the piers and deck without the support of the existing viaduct's decks which were only occasionally used for auxiliary aid jobs, control, and inspection, whilst traffic did not have to be cut off at any time.

La autopista C-58, de acceso a Barcelona desde el Noroeste, acumula una de las densidades de tráfico más elevadas de Cataluña (150.000 vehículos diarios en 2011), que a menudo produce colapsos de circulación. Con el objeto de descongestionar el tráfico en las horas punta se ha proyectado una ampliación de la autopista en el tramo comprendido entre Ripollet (Barcelona) y la avenida Meridiana de Barcelona, mediante la creación de un carril Bus-Vao (Vehículos de alta ocupación).

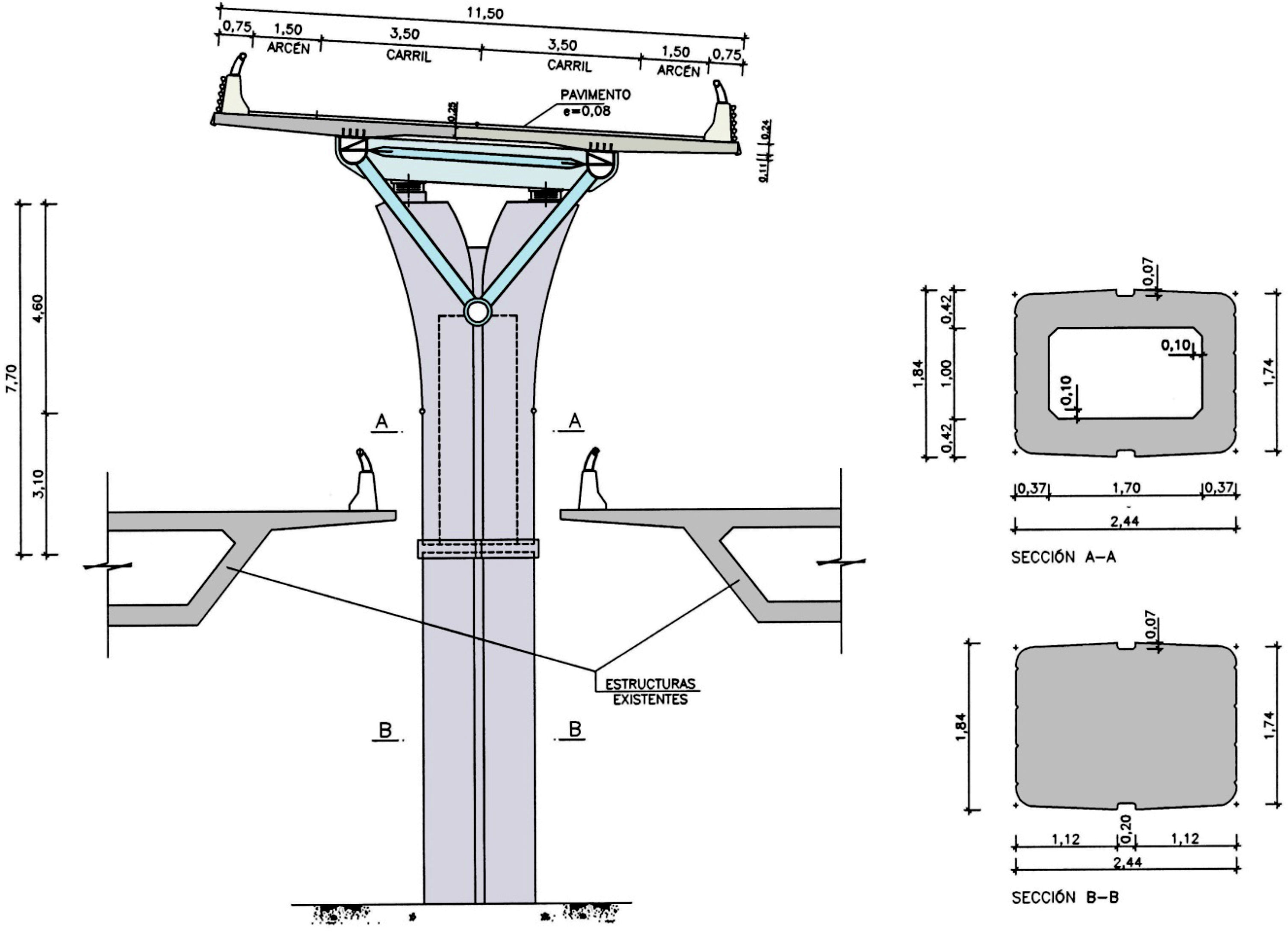

La ampliación ha consistido en la disposición de una nueva calzada que alberga dos carriles de 3,50m de anchura y arcenes de un metro y medio. El proyecto ha exigido resolver un problema complejo motivado por las dificultades derivadas del espacio existente en que la autopista está encajonada y discurre por dos viaductos paralelos, cada uno de tres carriles de circulación.

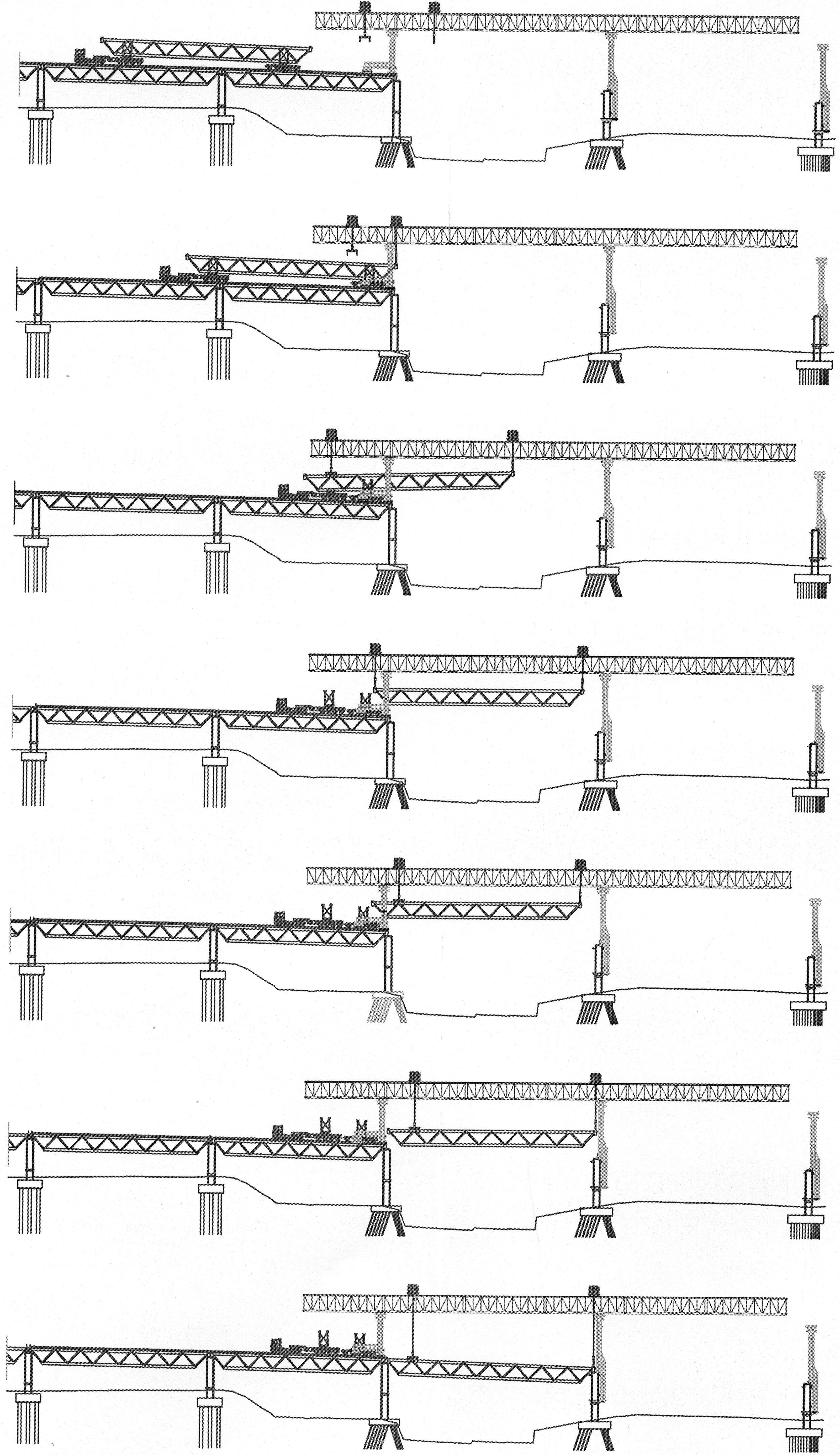

La solución adoptada ha consistido en la construcción de un nuevo viaducto que constituye una obra singular por su situación, cuyo tablero discurre paralelamente a un nivel por encima de la calzada de los dos viaductos (fig. 1) y con las pilas que surgen en el espacio intermedio de los tableros (fig. 2).

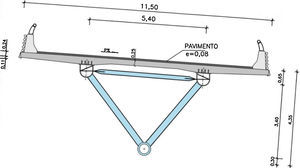

El tablero, que discurre por encima de las calzadas de la autopista existente, se ha diseñado con unas formas que responden a las exigencias estéticas apropiadas para su integración en el entorno y que proporcionan la máxima sensación de transparencia al observador.

La construcción del tablero, que discurre paralelamente por encima de la calzada de los dos viaductos, ha precisado el desarrollo de un especial procedimiento, para el que se ha impuesto una condición consistente en prescindir de la utilización de cualquier tipo de medios de elevación sobre los tableros existentes de la autopista, dada su alta intensidad de tráfico.

En líneas generales, el procedimiento ha consistido en llevar a cabo la construcción de los elementos estructurales del tablero y parte superior de las pilas en tierra firme y proceder al montaje en su posición definitiva mediante sistemas especiales de lanzamiento soportados por la propia estructura, a medida que se ha estado construyendo.

2Viaducto Bus-Vao. Características2.1Dimensiones generalesEl viaducto tiene una longitud total de 693m y está compuesto de 16 vanos, con la siguiente sucesión de luces, medidas entre los ejes de pilas (figs. 3 y 4).

44,10–4×34,00 - 45,00–2×52,50 - 45,00–34,00–45,00 - 43,20 - 52,30 - 52,70 - 53,50 - 37,00m.

La anchura total del tablero es de 11,50m.

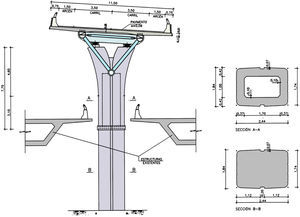

2.2PilasCada pila está constituida por un fuste de hormigón de sección exterior constante, que dispone de un ensanchamiento superior en forma de capitel, apto para proporcionar el apoyo de los tableros (fig. 5). En la coronación existen 4 aparatos de apoyo en total; dos para cada uno de los tableros adyacentes.

La sección del fuste es maciza en la parte inferior, construida in situ y hueca en la zona superior, prefabricada.

Todas las pilas están situadas en el espacio comprendido entre los tableros del viaducto existente, cuya mínima distancia horizontal es de 3,60m; menor que la dimensión transversal del capitel de la pila (4,44m), donde están situados los apoyos de los tableros.

Tal circunstancia, añadida a las restricciones asumidas en la utilización del viaducto existente para soportar medios auxiliares de construcción, ha motivado el desarrollo de un procedimiento especial para realizar el montaje de las pilas enteramente desde tierra firme, con independencia de la estructura existente.

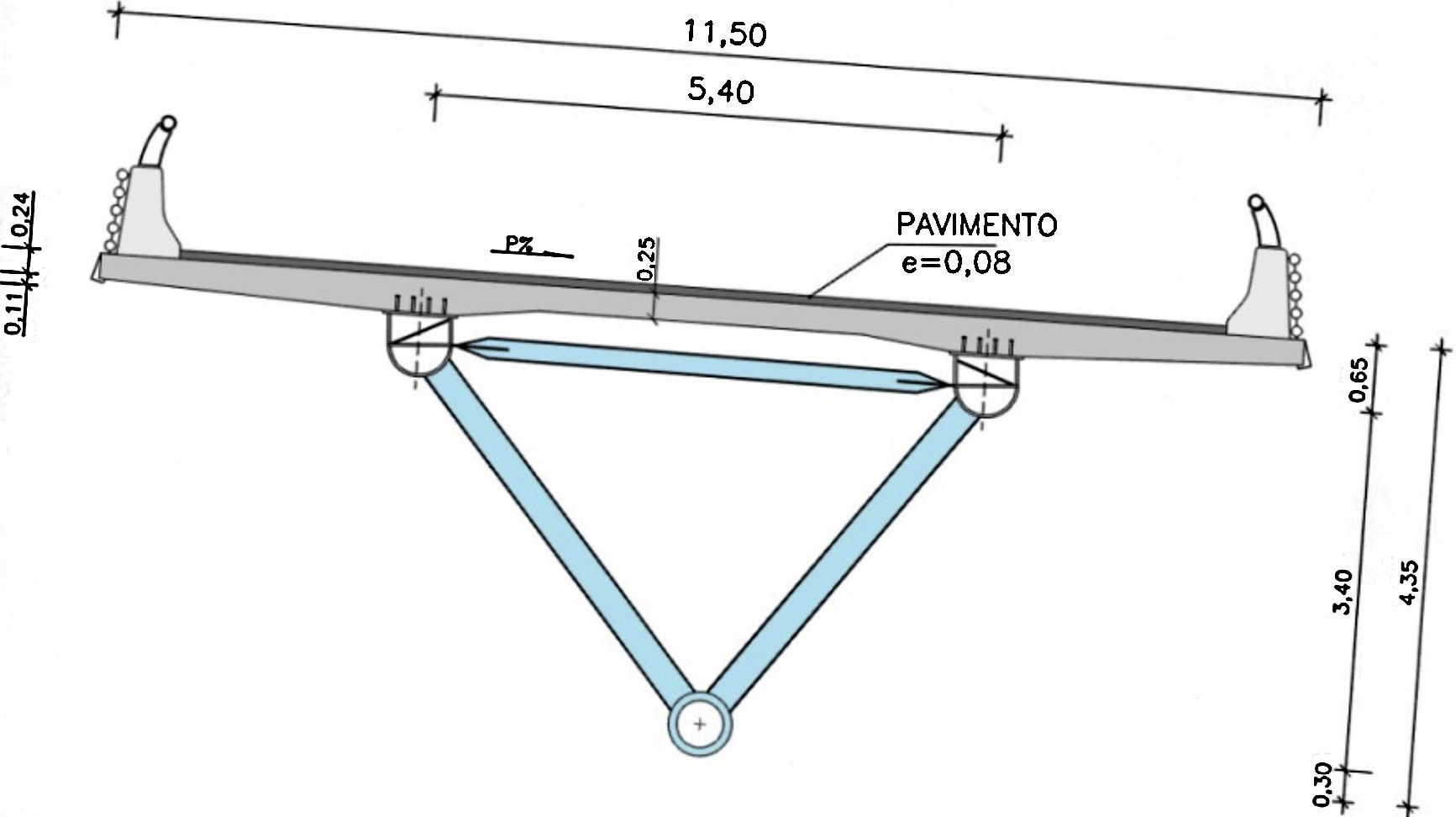

2.3TableroEl tablero del viaducto consta de un total de 16 vanos con sustentación isostática. Cada uno de los vanos está formado por una estructura espacial de tubos, en cuya parte superior se dispone una plataforma de hormigón, constituida por losas prefabricadas unidas entre sí mediante un hormigonado posterior y conectadas estructuralmente a la celosía metálica, quedando constituida una estructura mixta acero-hormigón.

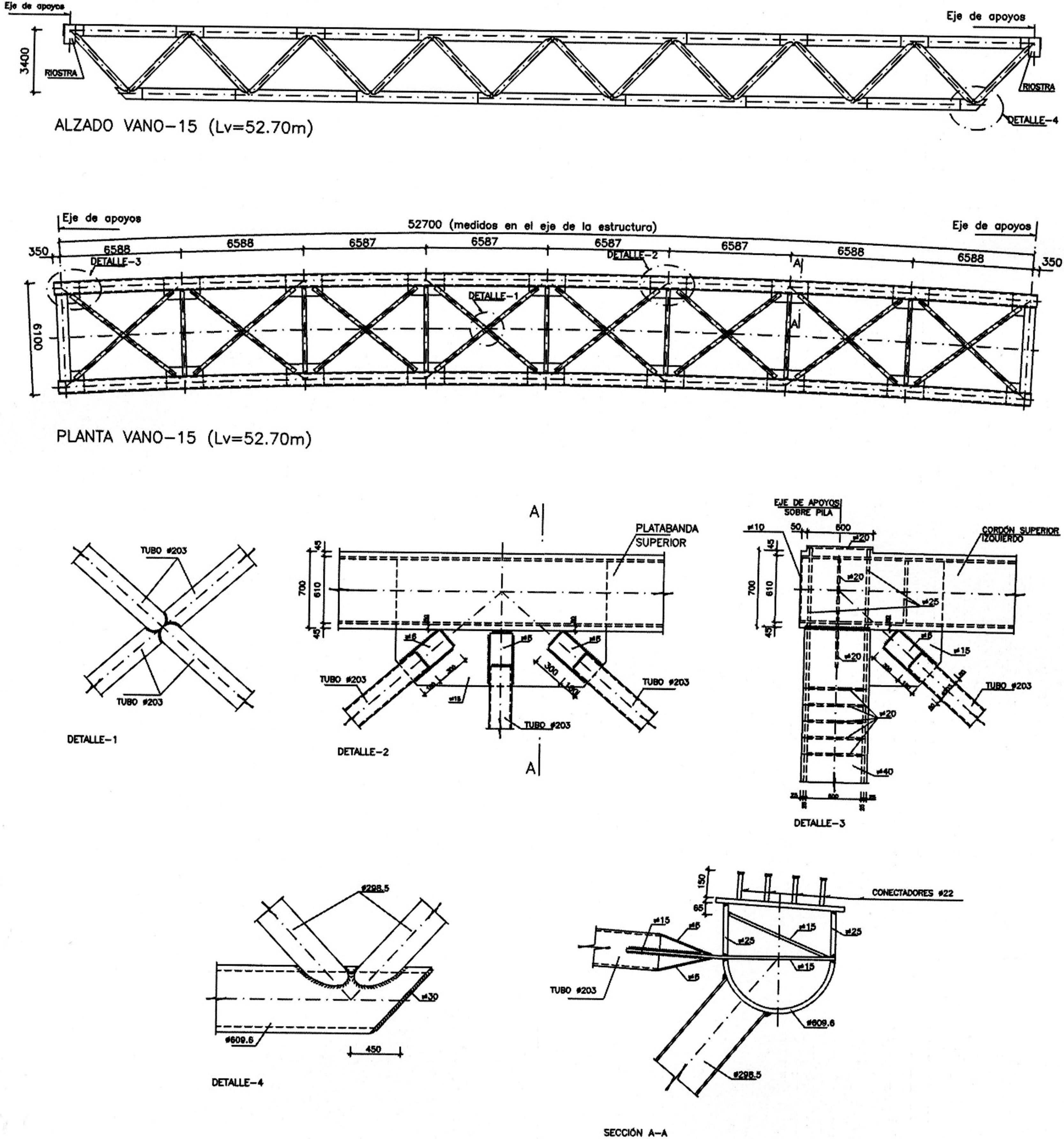

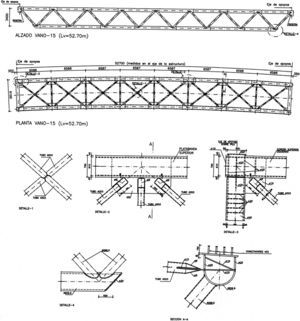

La celosía metálica está formada por dos cordones superiores de sección semitubular, con el objeto de ofrecer en su parte superior una superficie plana para apoyo de las losas de tablero (figs. 6 y 7). El cordón inferior está formado por un solo tubo. Las diagonales principales, también con sección tubular, están dispuestas de acuerdo con un esquema «Warren».

Los nudos principales de la estructura tubular han sido diseñados de forma que no precisan rigidizadores transversales internos, evitando con ello no solamente unas dificultades de ejecución de soldaduras en el interior, sino también la necesidad de realizar empalmes a tope en los tubos principales en ambos lados de cada uno de los nudos. La figura 8 muestra detalles de nudos principales y nudos secundarios del cordón superior, en que se han colocado chapas de conexión.

La construcción en taller de la estructura metálica se ha llevado a cabo siguiendo un riguroso control geométrico para conseguir la correcta formación de los nudos donde concurren las diagonales principales con los tubos que constituyen el cordón superior e inferior (fig. 9).

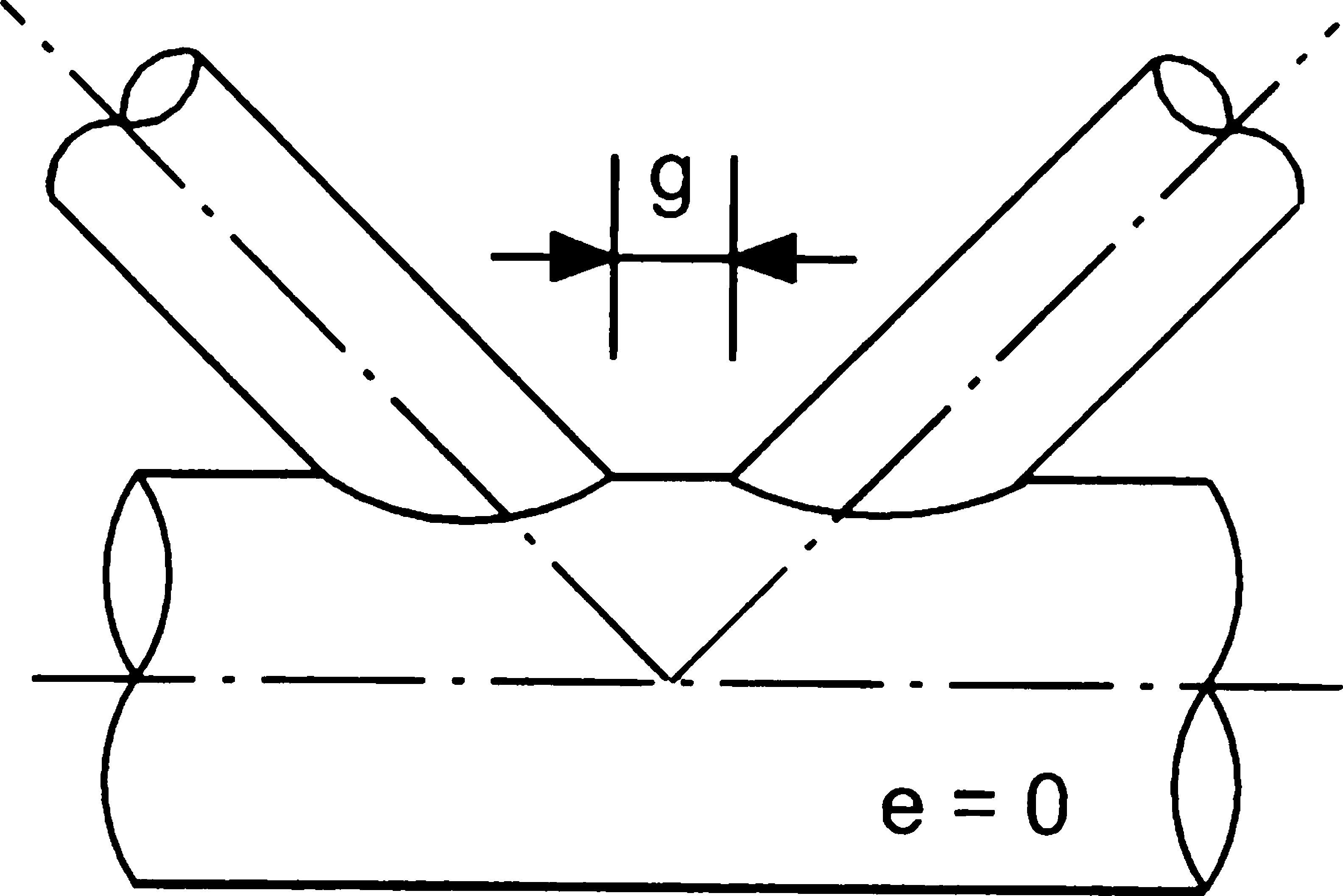

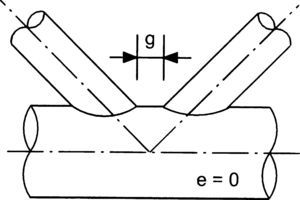

Se ha cuidado especialmente la ejecución del corte, trazado con su peculiar forma (fig. 10), y la preparación de bordes en los extremos de los tubos que forman las diagonales, a fin de conseguir el perfecto encaje con la superficie de los tubos de los cordones principales [1], garantizar la uniformidad del espesor de los cordones de soldadura a aplicar y el ajuste del valor «g» del espaciamiento previsto en el proyecto (fig. 11).

El diseño de la celosía se ha realizado de forma que los ejes de tubos que constituyen cada uno de los nudos convergen en un punto de la unión, con lo que al no existir excentricidades en la aplicación de las cargas axiales a transmitir por las barras, no se producen esfuerzos secundarios de flexión por tal motivo. Teniendo en cuenta esta condición, conjuntamente con la consideración del diámetro de los tubos que forman un nudo, queda determinado para cada caso la dimensión del espaciamiento «g», que constituye un parámetro fundamental del que depende directamente la eficiencia de la capacidad estructural de los nudos para la transmisión de esfuerzos [2–6].

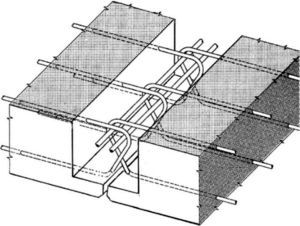

La plataforma superior del tablero está constituida por losas prefabricadas (fig. 12), cuya longitud coincide con el ancho del tablero, que están provistas de unos nichos para su conexión con la estructura metálica. En ambos lados de cada losa existen unos espacios a rellenar posteriormente a la colocación, con mortero especial.

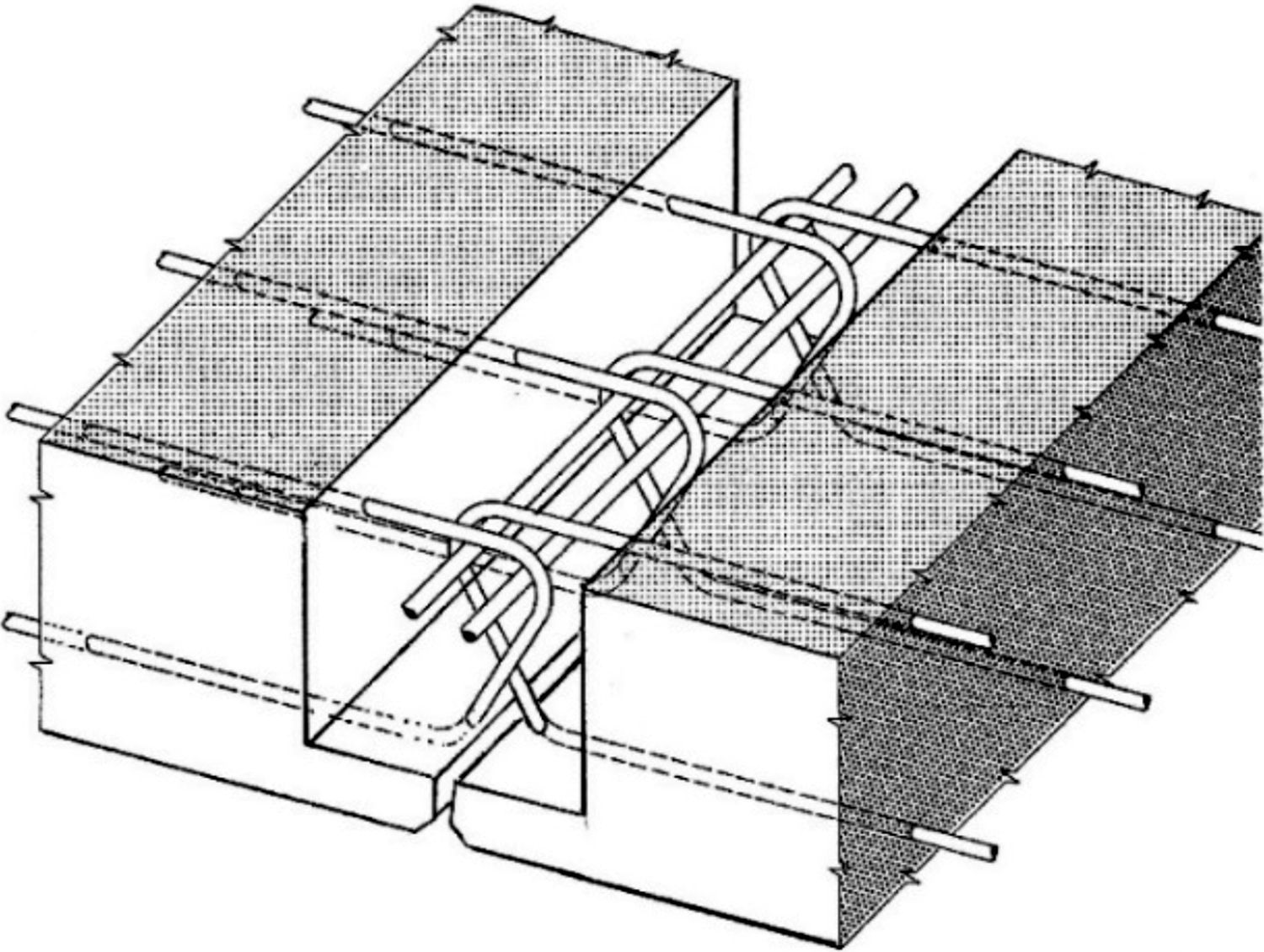

Las armaduras de las losas dispuestas en dirección paralela al eje longitudinal del tablero sobresalen para constituir la unión estructural entre piezas prefabricadas contiguas (fig. 13). Tienen 12mm de diámetro y adoptan la forma de bucle cerrado con una disposición tal, que la distancia entre los ejes de barras que se solapan es mínima (20mm), con el objeto de optimizar las condiciones de transmisión de esfuerzos [7].

Se ha establecido la continuidad estructural entre las losas de tableros contiguos y se ha considerado conveniente disponer tres juntas de dilatación comprendidas entre los extremos finales del tablero del viaducto para poder utilizar únicamente apoyos de neopreno con el espesor adecuado y evitar la colocación de aparatos especiales de apoyo, de mayor costo. La máxima distancia comprendida entre juntas de dilatación es de 180m y constituye un tramo de tablero con losa continua en el que la magnitud del recorrido horizontal máximo en sus extremos es compatible con la capacidad de distorsión transversal de los apoyos de neopreno.

Cada uno de los tableros se apoya en sus extremos sobre las pilas mediante dos placas de neopreno zunchado de dimensiones 600×400mm en planta y 196mm de espesor total. Las dimensiones de los bloques de neopreno son idénticas en todos los aparatos de apoyo del viaducto.

La adopción de una estructura mixta para constituir el tablero, con la fracción metálica formada por una estructura tubular espacial, ha reportado unas cualidades estéticas que son apropiadas para dar una imagen grata a los usuarios de autopista que circulan por el viaducto, situado a un nivel inferior. La magnitud del canto total del tablero del viaducto Bus-Vao (4,35m), mucho mayor que el que resultaría adecuado en el caso de tratarse de un tablero formado por vigas de alma llena, no perturba la sensación de ligereza y, sin embargo, constituye una ventaja añadida en el orden estructural, debido a la gran rigidez resultante a flexión y torsión.

Las condiciones de trabajo y el rendimiento de los materiales estructurales que constituyen el tablero han resultado favorables, gracias al esquema dispuesto, y solamente han estado penalizadas por una pérdida parcial de eficiencia en las uniones en los nudos, propia de las características de las estructuras tubulares sin rigidizadores, así como por la incidencia de la fatiga [8], poco significativa para este caso.

La cantidad de acero estructural colocada en obra ha representado 225kg/m2 de tablero en los vanos de mayor luz (53,50m) y 175kg/m2 en los vanos de 33,20m de luz.

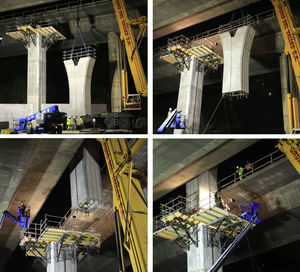

3Construcción3.1PilasLa construcción de las pilas se ha efectuado en dos fases: en la primera de ellas, mediante hormigonado in situ con la utilización de encofrado trepante hasta alcanzar una cota situada por debajo del voladizo del tablero existente. La fracción restante de cada pila se ha prefabricado en tierra firme para ser colocada posteriormente mediante una grúa (fig. 14). Dicho procedimiento ha sido desarrollado debido a la imposibilidad de construir las pilas mediante un sistema convencional, que no hubiese sido posible debido a la proximidad física de los dos tableros del actual viaducto.

Para materializar la unión entre las dos partes que constituyen cada pila y posibilitar un montaje rápido, además de la armadura normal propia de la pieza de hormigón, se ha dispuesto un conjunto formado por 14 barras roscadas de 50mm de diámetro que atraviesan la zona de unión y constituyen la única armadura colocada para resistir los esfuerzos en fase de servicio en la sección intermedia entre la fracción construida in situ y la pieza prefabricada.

Las citadas barras están embebidas en el hormigón de la parte inferior de la pila, construida in situ, y sobresalen por su parte superior (fig. 15).

Cabeza superior de la fracción de pila construida in situ. Pueden verse barras salientes verticales de 50mm de diámetro en situación previa a la operación de montaje de la pieza superior prefabricada. En las barras de esquina se han colocado tuercas de compresión y placas de apoyo por debajo de los manguitos de empalme. En el resto de las barras solamente se han colocado manguitos de empalme.

En la fracción superior de la pila, formada por una pieza prefabricada, las barras están alojadas en el interior de unas vainas que se inyectan una vez situada la pieza prefabricada en su posición definitiva. La unión entre las barras de las dos partes se realiza mediante manguitos de empalme.

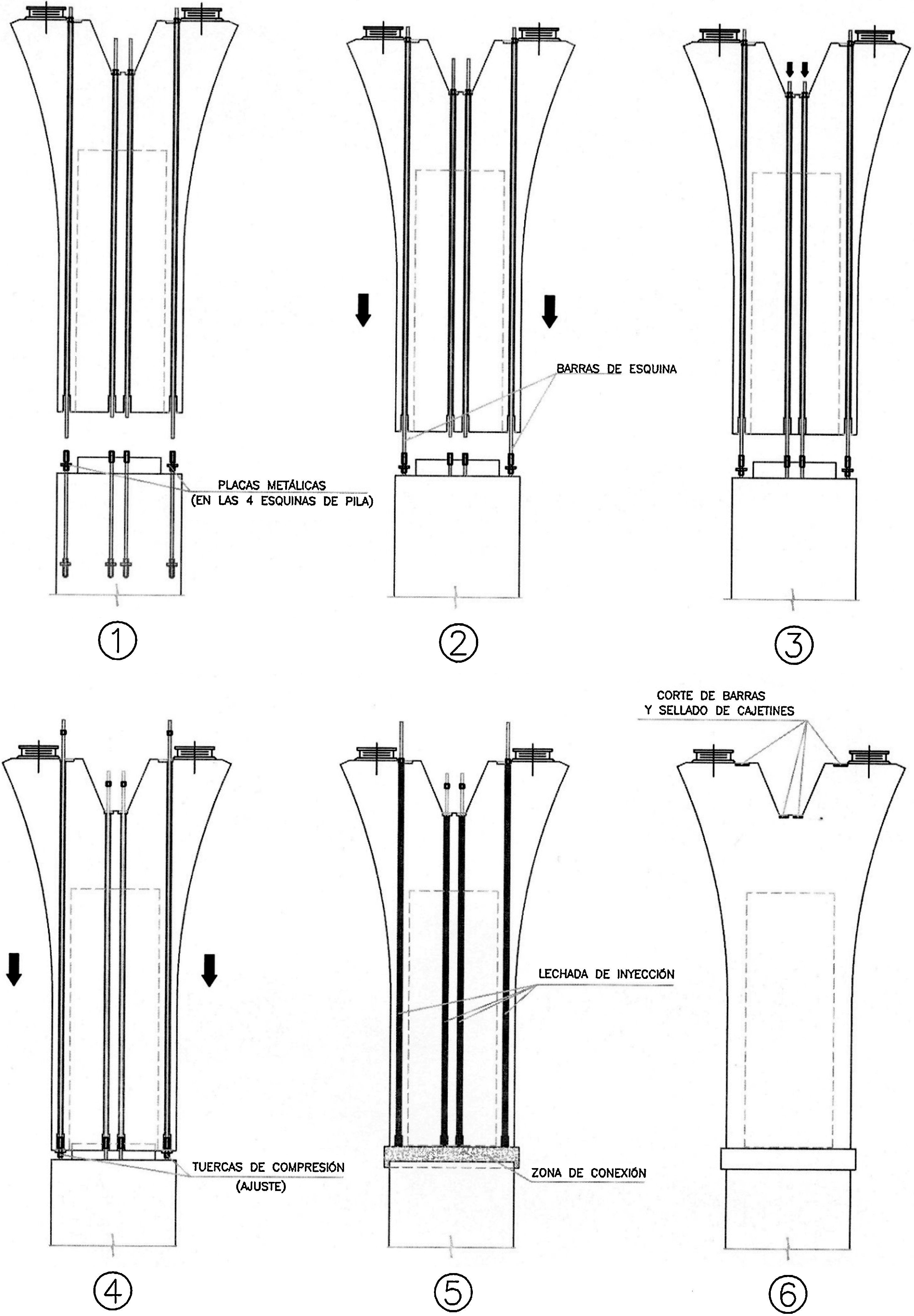

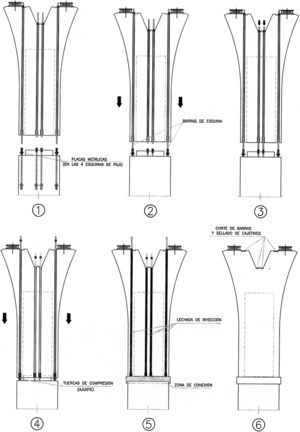

En la figura 16 se muestran las fases y detalles del procedimiento seguido en el montaje de la parte superior prefabricada.

Descripción de las fases de montaje de la fracción superior de la pila:

- 1.

Colocación de tuercas de compresión y placas metálicas para apoyo en las 4 barras situadas en las esquinas de la pila, por debajo de los manguitos de conexión.

Colocación de manguitos de conexión, solamente, en el resto de las barras.

Las barras pertenecientes a la pieza prefabricada, alojadas en el interior de vainas, están sujetas en la coronación mediante las correspondientes tuercas de retención. La longitud saliente, por la parte inferior, es mayor en las 4 barras de esquina que en el resto.

Elevación con grúa de la fracción superior prefabricada de la pila, giro de la pieza según el eje vertical y posicionado sobre la fracción inferior.

- 2.

Descenso controlado de la pieza superior prefabricada y conexión de las 4 barras de esquina, mediante los correspondientes manguitos.

- 3.

Se mantiene la posición de la pieza superior prefabricada suspendida por la grúa.

Descenso de las restantes barras, mediante giro de las tuercas de retención situadas en la parte superior de la pieza prefabricada.

Conexión de las citadas barras mediante los correspondientes manguitos.

- 4.

Descenso lento de la pieza superior prefabricada hasta producir contacto con las placas metálicas de las 4 barras de esquina.

Verificación de la verticalidad y ajuste de contacto con las 4 placas, mediante giro de las tuercas de compresión. Finalizadas las verificaciones, se ajustan las barras mediante apriete de las tuercas de las barras de esquina, situadas en el paramento superior de la pieza prefabricada.

A partir de este momento, el conjunto es estable y se libera el cuelgue de la grúa.

La pieza prefabricada queda apoyada exclusivamente en las placas de las 4 barras de esquina y anclada en la parte superior. No existen problemas de estabilidad en la fracción comprimida de las 4 barras de esquina que soportan el peso de la pieza prefabricada, debido a la pequeña longitud de pandeo existente (35cm).

Las operaciones de montaje descritas anteriormente se efectuaron de noche, por motivos de seguridad. El tiempo máximo registrado en obra para llevar a cabo el montaje de cada pieza prefabricada fue inferior a una hora y media.

En las fases siguientes, una vez montada la pieza prefabricada, se procedió a completar la conexión estructural, mediante las operaciones descritas a continuación:

- 5.

Colocación del encofrado en la zona de conexión.

Vertido de «grout» y llenado del espacio intermedio entre piezas de conexión.

Una vez fraguado el «grout» colocado, se llenan con lechada de inyección las vainas de la parte superior.

- 6.

Tras el endurecimiento de la lechada de inyección de vainas, se procede con el corte de las barras en la coronación de la pila y sellado de los cajetines existentes al nivel del paramento superior.

Una vez completadas las maniobras descritas, las pilas construidas han quedado preparadas para la ejecución de las siguientes fases de montaje del tablero (fig. 17).

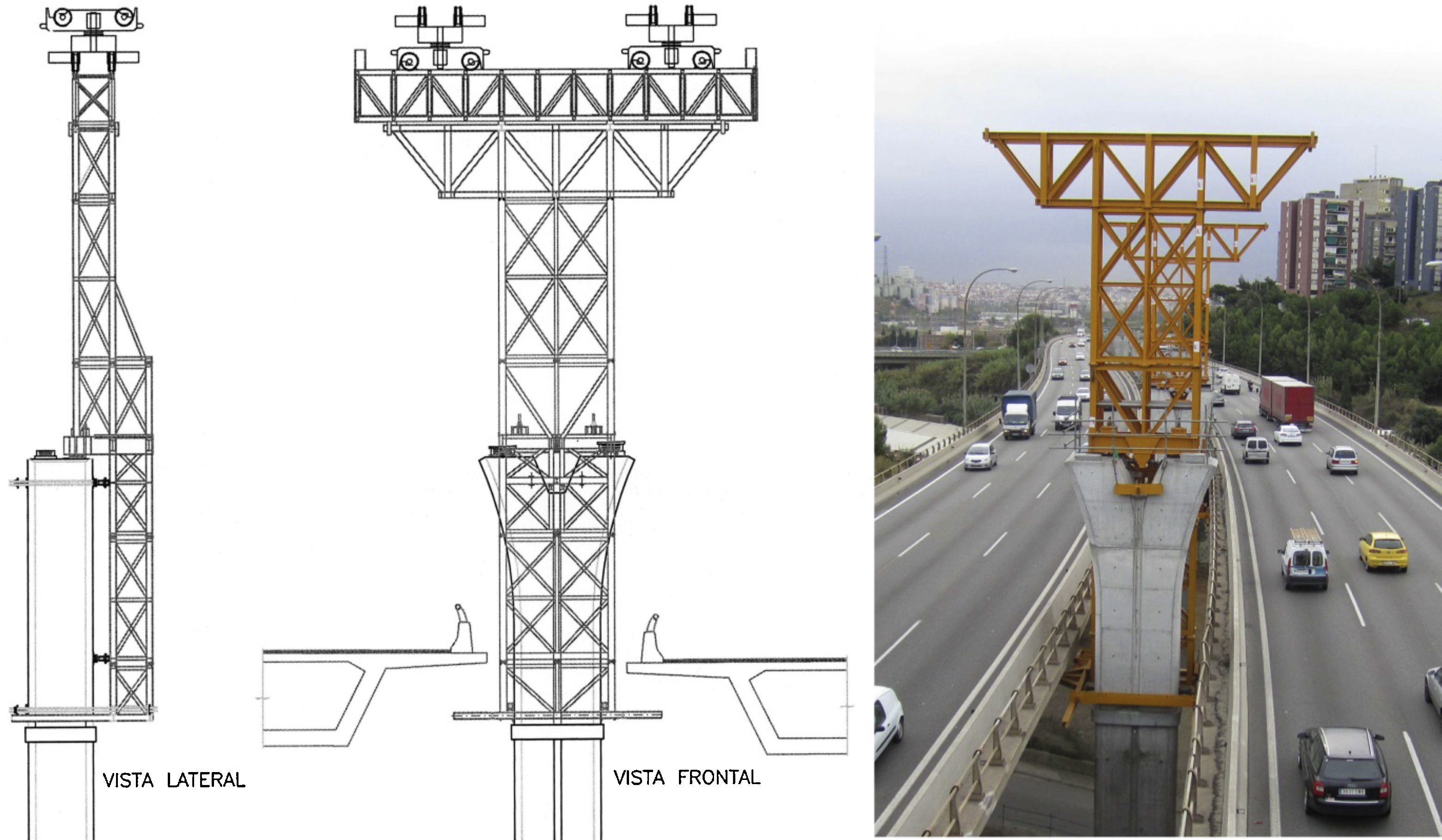

3.2Tablero3.2.1LanzadorEl montaje de los elementos estructurales que forman el tablero se ha realizado mediante la utilización de un lanzador convencional concebido inicialmente para el montaje de tableros constituidos por vigas prefabricadas de hormigón, que ha habido que adaptar convenientemente para su empleo en esta obra.

Una de las modificaciones ha consistido en el refuerzo de la estructura de las vigas de lanzamiento para soportar los esfuerzos debidos al peso propio durante la maniobra de autolanzamiento del vano de mayor luz (53,50m), con el extremo frontal en voladizo (fig. 18), cuya dimensión es superior a la que se alcanza habitualmente en los tableros formados por vigas prefabricadas de hormigón.

3.2.2Estructuras auxiliaresLa viga de lanzamiento está provista de unas piezas metálicas de sección cuadrada, soldadas en su parte inferior, que sirven como de carriles de rodadura al quedar apoyadas sobre las ruedas superiores de unos carretones metálicos provistos de motorización que permiten el desplazamiento en dirección longitudinal. Los carretones se desplazan sobre una viga-carril de celosía orientada en dirección perpendicular para efectuar el ripado transversal del conjunto.

Existe una marcada diferencia entre el procedimiento habitual de lanzamiento de las vigas prefabricadas de hormigón y el que se ha empleado para la colocación de las celosías metálicas que forman los tableros del viaducto Bus-Vao. Durante la maniobra de desplazamiento longitudinal, las vigas de hormigón están suspendidas de los puentes grúa y se desplazan a lo largo del espacio intermedio comprendido entre las dos grandes vigas en celosía del lanzador, sin existir interferencia a su paso por encima de las vigas-carril dispuestas para el desplazamiento transversal del conjunto.

Dadas las grandes dimensiones exteriores de la sección transversal de las piezas en celosía (6,00m de ancho y 4,00m de canto) y teniendo en cuenta, además, la existencia de curvatura en planta de algunas de ellas, el espacio comprendido entre las dos vigas no es suficiente y, por tanto, no es posible realizar la maniobra de desplazamiento longitudinal en posición similar a la de las vigas prefabricadas de hormigón. La celosía, suspendida de los puentes grúa, necesariamente debe estar situada a un nivel inferior durante la maniobra de desplazamiento longitudinal y pasar por debajo de la viga-carril en la zona en que el tablero ya está construido.

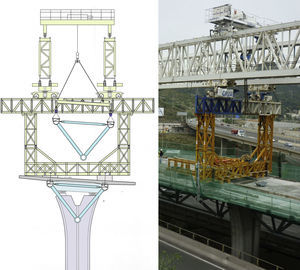

Para proporcionar el apoyo de la viga-carril a la altura adecuada, se ha montado una estructura en forma de pórtico cuyo dintel está formado por la propia viga-carril. (fig. 19). El pórtico está cerrado en su parte inferior mediante una pieza de unión de las jambas, con el objeto de transmitir las cargas verticales a unos puntos intermedios situados sobre los ejes de los perfiles semicirculares que forman el cordón superior de la celosía del tablero construido. De la pieza de unión inferior de las jambas parten unos brazos horizontales en dirección perpendicular, anclados en su extremo a la losa de tablero, que están destinados a proporcionar la estabilidad al conjunto de la estructura.

Sobre cada una de las pilas de la parte delantera de la zona en que se construye cada tablero, la viga carril está montada sobre una estructura metálica apoyada excéntricamente en un reducido espacio de la cabeza superior, a fin de dejar libre el espacio para el apoyo de la celosía del tablero a colocar (fig. 20).

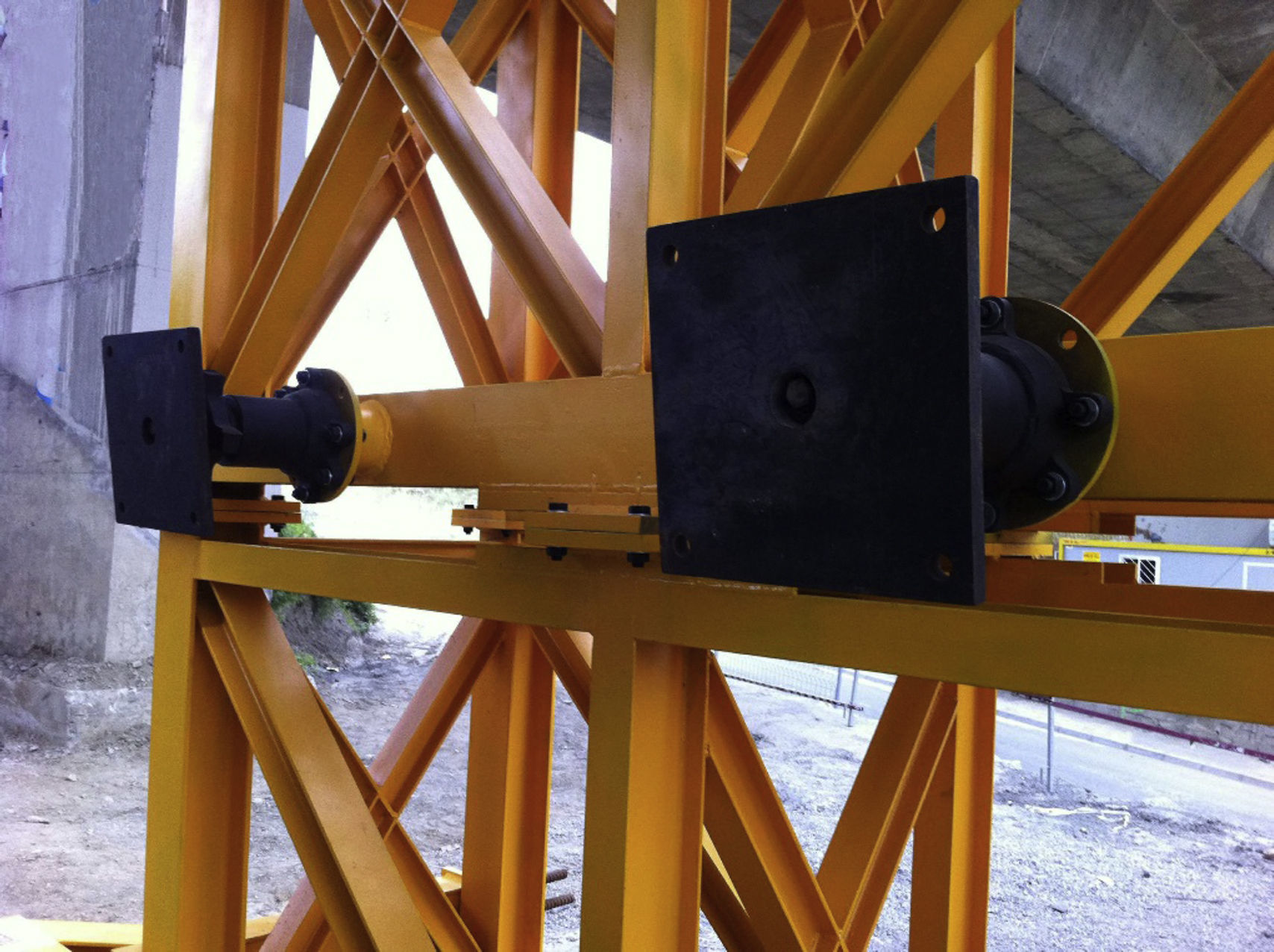

La estructura auxiliar delantera está rígidamente unida a la pila de hormigón mediante un sistema de sujeción regulable (fig. 21), provisto de barras pretensadas, sin la necesidad de crear huecos para su apoyo, ni agujeros adicionales, cuya existencia hubiese alterado el aspecto y la estética. El contacto entre la estructura metálica y la pila de hormigón se realiza a través de unos topes provistos de rótula esférica y husillo de regulación (fig. 22).

Para proceder a su montaje, cada una de las estructuras metálicas se ha colocado en posición sobre la pila mediante una grúa. Mediante el accionamiento de los husillos, se ha asegurado el contacto de todos los topes con la pila de hormigón. A continuación se ha efectuado el tesado de barras, con lo que la estructura ha quedado perfectamente solidarizada con la pila sin la existencia de holguras y preparada para proporcionar el apoyo adecuado del lanzador destinado al montaje de los tableros. El tesado de las barras se ha determinado de forma que en ningún momento de las fases de construcción, en que la estructura se encuentra operativa, se produce despegue entre los topes y la superficie de hormigón de la pila.

3.2.3Montaje del tableroLa estructura espacial de tubos correspondiente a cada uno de los tableros se ha construido en su totalidad en un taller en posición invertida (fig. 23).

Tras las operaciones de control geométrico y verificación de soldaduras, se ha efectuado su volteo y se ha transportado a la obra para su colocación en posición definitiva.

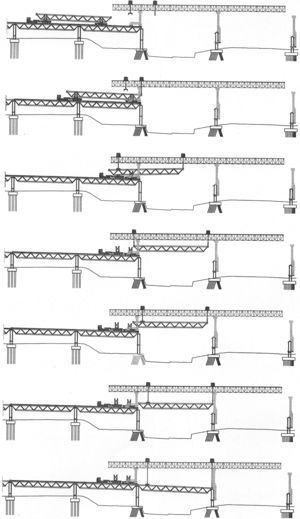

En la figura 24 se representan las fases de colocación de una celosía desde su llegada a la zona de construcción. Se indican esquemáticamente las maniobras durante el desplazamiento longitudinal de la celosía a su paso por el apoyo del lanzador en que es necesario el cambio de la posición del cuelgue trasero, debido a que la celosía está situada a un nivel por debajo de la viga-carril, que impide el paso de los elementos de cuelgue cuando se encuentra suspendida.

Todas las operaciones de montaje del tablero se han realizado durante la noche y se ha mantenido en todo momento el tráfico de la autopista, si bien se han habilitado únicamente los carriles exteriores del tablero para el paso de vehículos, quedando el resto disponible para su utilización por el personal y elementos auxiliares de la obra (fig. 25).

Una vez concluidas las maniobras para la colocación de las celosías, el propio lanzador ha montado la plataforma superior del tablero, formada por losas prefabricadas (fig. 26) provistas de unos nichos para su conexión con la estructura metálica.

4ConclusionesLa elección de la configuración especial del viaducto para el carril Bus-Vao de Barcelona ha estado motivada por la necesidad de ampliación de la autopista C-58, unida a la escasa disponibilidad de espacio. El nuevo viaducto construido no ha precisado ocupación complementaria de la autopista existente.

La obra realizada tiene una característica especial de singularidad por su situación, con las pilas que surgen en el espacio intermedio de los tableros del viaducto existente. Las formas del tablero, constituido por estructura espacial, responden a las exigencias estéticas y a su integración en el entorno. Se ha desarrollado un sistema constructivo innovador, de forma que se ha mantenido el tráfico de vehículos durante el tiempo de ejecución de la obra. Finalmente, cabe señalar que la obra se ha efectuado con gran rapidez, debido a la ventaja de la construcción de la práctica totalidad del tablero en tierra firme y su posterior montaje con elementos especiales.

5RealizaciónPropiedad: TABASA.

Proyecto y asistencia técnica a la empresa constructora: EIPSA.

Empresa constructora: UTE OHL - COPCISA.

Inauguración: octubre, 2012.