La versión actual del Eurocódigo 2 aporta datos tabulados para la evolución de las propiedades mecánicas de hormigones de resistencia convencional. Pero en el caso de hormigones de alta resistencia de áridos calizos se reconoce la falta de datos suficientes. Este trabajo presenta los resultados experimentales obtenidos en un hormigón convencional y otro de alta resistencia de áridos calizos sometidos a altas temperaturas. Los resultados presentaron buena correlación con antecedentes de investigación y se aportan ecuaciones para describir la evolución de algunas propiedades mecánicas de los hormigones de resistencia convencional y de alta resistencia.

The current version of the European standard for concrete structures gives tabulated data for the evolution of the mechanical properties of normal strength concrete. However, the standard acknowledges the lack of sufficient data for the case of high strength concrete with limestone aggregate. This paper presents the experimental results obtained on two batches of normal and high strength concrete subjected to high temperatures. Those results gave a good correlation with previous studies and equations are provided to describe the evolution of some mechanical properties of both normal and high strength concretes at elevated temperatures.

El hormigón estructural presenta un comportamiento razonablemente bueno cuando se expone a altas temperaturas, bien de forma continuada en determinados procesos industriales o bien de forma extraordinaria en situación de incendio. A pesar de ello, la exposición a temperaturas elevadas produce una degradación físico-química que reduce las propiedades resistentes del hormigón. A lo largo del sigloxx se han llevado a cabo numerosas campañas de investigación que han logrado determinar la evolución de las propiedades de diferentes tipos de hormigones [1–6]. No obstante, en el caso particular de los hormigones de alta resistencia (HAR) a alta temperatura, el Eurocódigo 2, Parte 1-2 [7], indica que no se dispone de datos experimentales suficientes, y la revisión del estado del arte sobre los HAR a altas temperaturas es escasa en lo que atañe a los fabricados con áridos calizos. Uno de los principales problemas del hormigón sometido a altas temperaturas es el desconchamiento superficial (sloughing off) o la rotura explosiva (explosive spalling) del mismo, fenómenos a los que son especialmente sensibles los HAR debido a su microestructura más compacta frente a los hormigones de resistencia convencional (HC) [8–10]. Estos tipos de fallo se deben a la incompatibilidad de deformaciones por dilatación diferencial y al aumento de presión intersticial por los gases generados en distintas reacciones de descomposición, como ocurre en los hormigones de áridos calizos cuando se produce la descarbonatación de la caliza [11].

El presente trabajo presenta un estudio experimental sobre la evolución de las prestaciones mecánicas de hormigones de distinta resistencia al ser expuestos a altas temperaturas. El objetivo principal es aportar datos que cubran los escasos antecedentes en el caso de HAR por encima de 80MPa y fabricados con áridos calizos. La campaña incluye también un HC a fin de poder validar la metodología empleada por contraste con antecedentes de investigación en ese grado resistente.

2Metodología de la campaña experimentalSe indican a continuación los materiales empleados en la campaña experimental y la metodología de ensayos llevada a cabo.

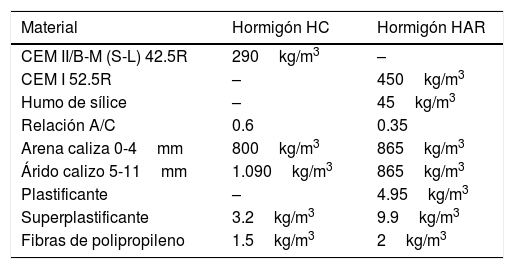

2.1Materiales y dosificacionesEn la campaña experimental se utilizaron dos tipos de hormigón: uno de resistencia convencional (HC) y el otro de alta resistencia (HAR). La tabla 1 presenta un resumen con las principales dosificaciones de estos hormigones empleados en el estudio. Todos los áridos empleados, arena y grava, son de tipo calizo y se han obtenido mediante machaqueo. Una vez hormigonadas las probetas se mantuvieron en sus respectivos moldes durante 24horas y, una vez desmoldadas, fueron conservadas hasta los 28días de edad en un ambiente controlado (humedad relativa igual o superior al 95% y temperatura de 20±2°C), según UNE-EN 12390-2.

Materiales y dosificaciones de la campaña experimental

| Material | Hormigón HC | Hormigón HAR |

|---|---|---|

| CEM II/B-M (S-L) 42.5R | 290kg/m3 | – |

| CEM I 52.5R | – | 450kg/m3 |

| Humo de sílice | – | 45kg/m3 |

| Relación A/C | 0.6 | 0.35 |

| Arena caliza 0-4mm | 800kg/m3 | 865kg/m3 |

| Árido calizo 5-11mm | 1.090kg/m3 | 865kg/m3 |

| Plastificante | – | 4.95kg/m3 |

| Superplastificante | 3.2kg/m3 | 9.9kg/m3 |

| Fibras de polipropileno | 1.5kg/m3 | 2kg/m3 |

En campañas experimentales previas a este estudio [12], las probetas de HAR y algunas de HC quedaron inutilizadas debido al fenómeno de rotura explosiva cuando se calentaban en el horno. La figura 1 muestra cómo quedaron las probetas cilíndricas de 150×300mm que estallaron cuando la sonda del horno marcaba una temperatura de 522°C.

Para evitar el problema de la rotura explosiva, en el presente estudio se siguió lo prescrito en la normativa europea [7] incorporando fibras de polipropileno monofilamento en la dosificación de los hormigones ensayados. La fusión de estas fibras en torno a los 170°C crea en el hormigón una red capilar que permite aliviar la presión de vapor del agua liberada por la descomposición del gel CSH y de la porlandita entre los 400 y los 600°C. Por lo tanto, estas fibras no se añadieron con función de refuerzo estructural sino con función de resistencia a alta temperatura. Las fibras empleadas en la campaña fueron de polipropileno 100%, con un diámetro de entre 31 y 35micras y una longitud de 6mm. El punto de fusión indicado por el fabricante estaba entre 163 y 170°C.

2.2Metodología de ensayosLa campaña de ensayos que se llevó a cabo tuvo como objetivo caracterizar la variación de las siguientes propiedades mecánicas del hormigón con la temperatura: resistencia a compresión simple (fc), resistencia a tracción (fct) y módulo de elasticidad dinámico (Ec,din). Estos ensayos se llevaron a cabo sobre los dos hormigones (HC y HAR) indicados en la tabla 1.

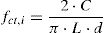

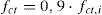

La resistencia a compresión fc fue determinada mediante el ensayo de compresión según UNE-EN 12390-3:2009 [13] realizado sobre probetas cúbicas de 150mm de arista. La resistencia fct fue obtenida a partir de la resistencia a tracción indirecta fct,i, la cual, a su vez, fue determinada mediante el ensayo de hendimiento según UNE-EN 12390-6:2010 [14], aplicando la ecuación (1).

Donde: C es la carga máxima alcanzada en el ensayo (expresada en N), L=300mm es la longitud de la probeta cilíndrica y d=150mm es el diámetro de la misma. La resistencia a tracción fct se obtuvo por aplicación de la ecuación (2) de acuerdo a lo indicado en el artículo 31.3 de la Instrucción EHE-08 [15] así como en el Eurocódigo 2, Parte 1-1 [16].

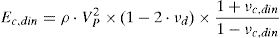

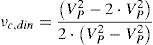

Previo a los ensayos destructivos de resistencia a compresión en las probetas cúbicas, estas se emplearon para determinar el módulo de elasticidad dinámico mediante un ensayo no destructivo por ultrasonidos. Asimismo, previo a los ensayos de rotura por compresión, las probetas se emplearon para la medida del módulo de elasticidad dinámico mediante ensayos de ultrasonidos no destructivos. Para dichos ensayos se trabajó con un equipo emisor-receptor de señal Proceq Pundit Lab Plus acoplado un par de transductores S-polarizados Olympus Panametrics NDT con una frecuencia de 0.25MHz. Cada transductor era acoplado sobre el centro geométrico de las caras opuestas de una probeta cúbica; habida cuenta de que cada probeta posee una cara rugosa que corresponde a la superficie libre de cada molde durante la operación de hormigonado, la medida se pudo realizar en cada cubo de hormigón según dos direcciones ortogonales de las tres posibles. A partir de cada forma de onda registrada, se calcularon dos parámetros ultrasónicos: velocidad VP de propagación de las ondas P y velocidad VS de propagación de las ondas S. Estas velocidades permitieron determinar el módulo de elasticidad dinámico Ec,din y el coeficiente de Poisson dinámico νc,din a través de las ecuaciones (3) y (4):

Donde: ρ es la densidad del hormigón, la cual era conocida en cada una de las fases estudiadas gracias a operaciones de pesado inmediatamente anteriores a la realización de estos ensayos.

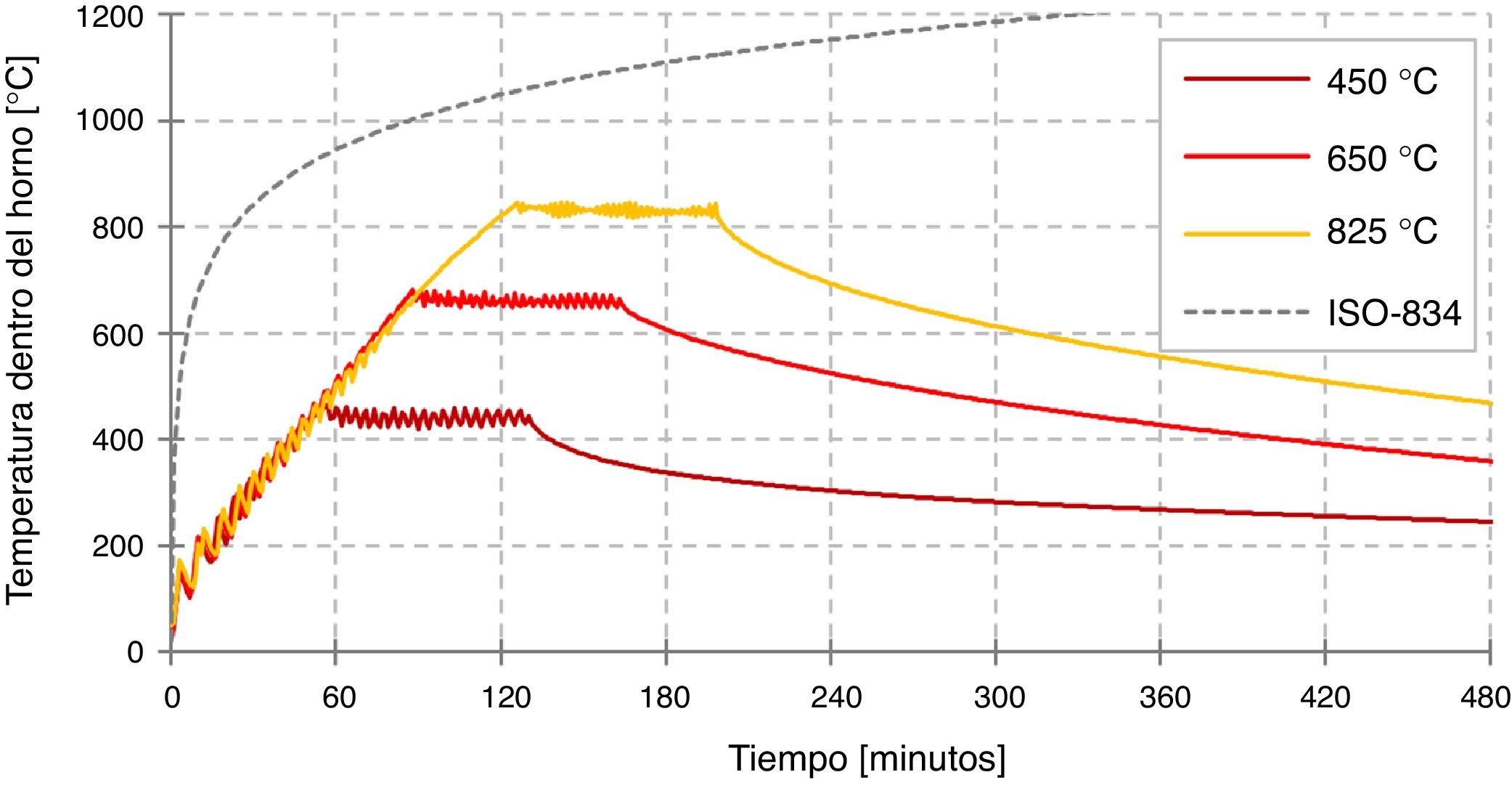

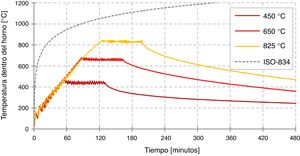

El proceso de calentamiento se realizó en un horno industrial capaz de alcanzar temperaturas de hasta 2.000°C. Las curvas de calentamiento se representan en la figura 2, en la que también se representa la curva normalizada ISO834 para la temperatura media de los gases en función del tiempo en interior de edificios. La evolución en el tiempo de la temperatura en el interior del horno en cada escalón de calentamiento se comprobó con la ayuda de un termopar conectado a un hardware de adquisición de datos modelo Spider 8 de Hottinger Baldwin Messtechnik (HBM). Ello permitió verificar la fiabilidad del propio dispositivo de control-autómata del horno. Las velocidades medias de calentamiento fueron de 8.3°C/min hasta los 450°C, 6.7°C/min entre los 450 y los 650°C, y 4.6°C/min entre los 650 y los 825°C.

Una vez que en cada escalón de temperatura se alcanzaba la máxima del ciclo, el autómata del horno la mantenía en una meseta durante 1hora y 15minutos, a fin de homogeneizar los gradientes de temperatura en el interior de las probetas y que el núcleo de las probetas se aproxime lo máximo posible a la temperatura objetivo, en forma análoga a como se describe en [17]. Pasado este tiempo, el autómata del horno apagaba las resistencias y comenzaba el ciclo de enfriamiento, el cual se producía de forma natural, con la sola ayuda del extractor del horno, hasta que la temperatura en su interior bajaba por debajo de los 250°C. A partir de esta temperatura, se procedía a abrir el horno y el enfriamiento se aceleraba. Las probetas se ensayaron cuando su temperatura exterior era de 40±15°C. Por lo tanto, las propiedades determinadas con los ensayos posteriores al calentamiento fueron propiedades residuales, al contrario que si se hubiesen realizado los ensayos con las probetas a altas temperaturas. La bibliografía existente [18] avala el hecho de que las propiedades residuales obtenidas tras el enfriamiento son siempre inferiores a las propiedades medidas a altas temperaturas, de forma que los resultados de esta campaña están del lado de la seguridad. No obstante, es preciso señalar que un enfriamiento más acelerado (por rociado de agua fría o inmersión en agua) da lugar a propiedades residuales aún más bajas [18,19], aunque en ocasiones se ha observado un efecto contrario tras un enfriamiento rápido [11].

Se realizaron ensayos de control de la resistencia a compresión de cada amasada a temperatura ambiente a 28días de edad. Entre los 28 y 60días las probetas restantes se conservaron en condiciones de laboratorio, a 20°C de temperatura y con una humedad relativa del 55% aproximadamente. A la edad de 60días se realizaron ensayos a temperatura ambiente y a altas temperaturas (450, 650 y 825°C). El motivo de este retraso en los ensayos se basó en [11,17,19], donde se observaron menores resistencias residuales tras la exposición a altas temperaturas a mayores edades de ensayo, lo cual es atribuido a que la mayor hidratación de los componentes del hormigón hace que el deterioro producido por la deshidratación a alta temperatura sea más dañino.

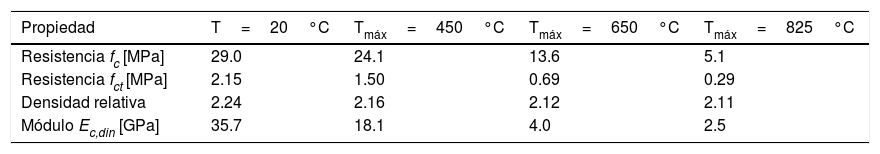

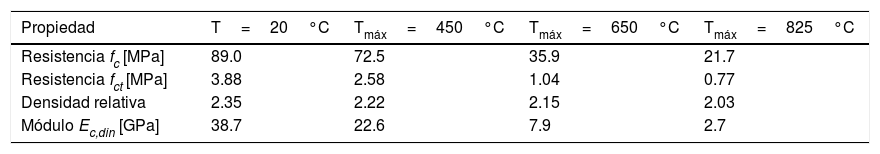

3Resultados y discusiónLos resultados obtenidos en el HC se recogen en la tabla 2 y los correspondientes al hormigón HAR se recogen en la tabla 3.

No se observaron deterioros por desconchamiento ni rotura explosiva en ninguna de las probetas ensayadas. Se observa como la pérdida de masa fue más acusada en el HAR (un descenso del 14% tras exposición a 825°C) que en el HC (un descenso del 6% a 825°C).

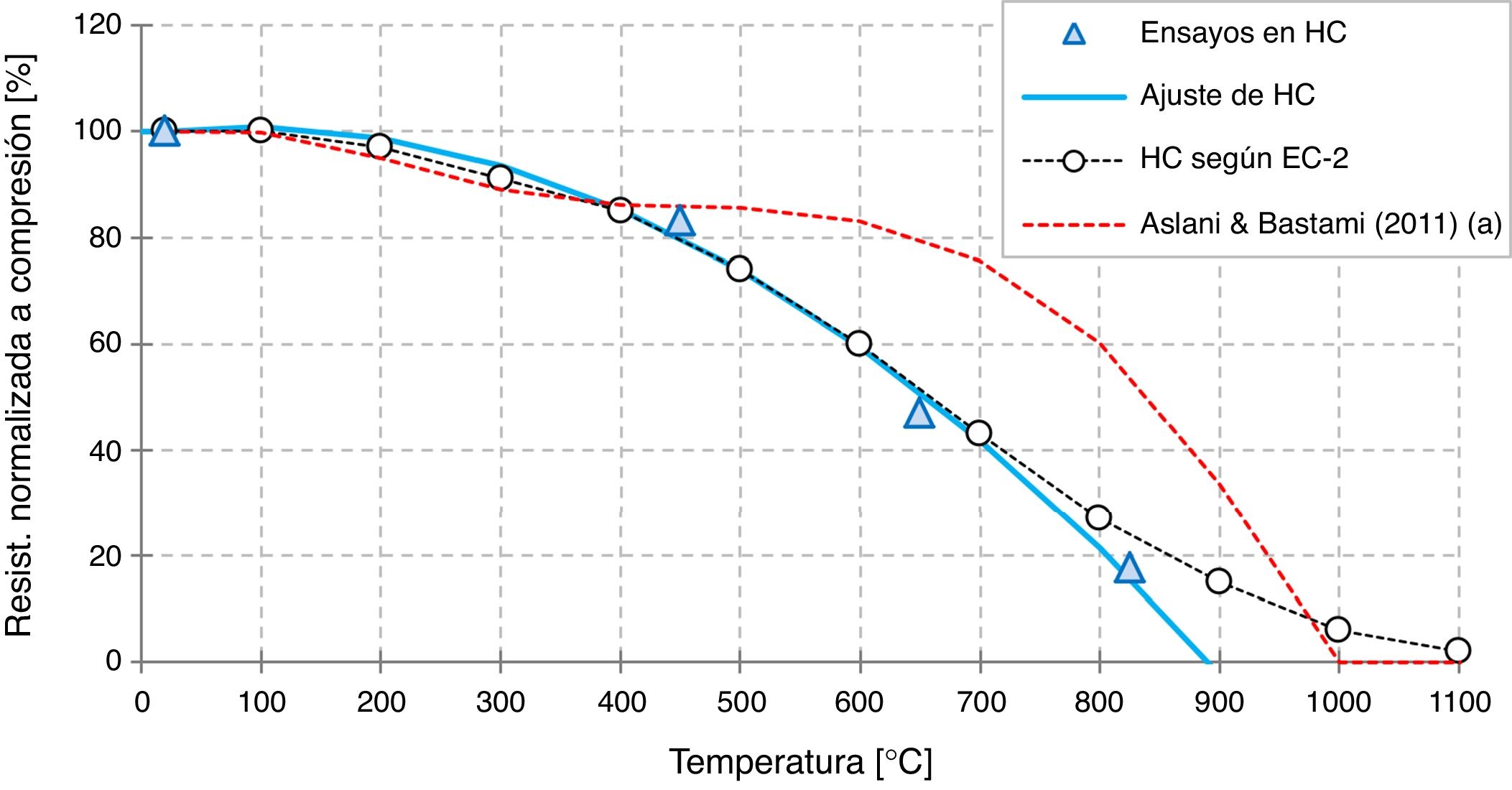

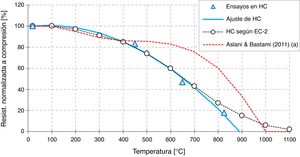

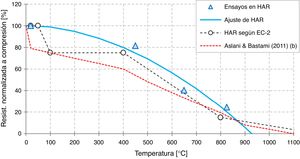

3.1Resistencia a compresión a temperaturas elevadasLa evolución de la resistencia a compresión en la amasada de HC ensayada queda reflejada en la figura 3. En el eje de ordenadas se mide la resistencia residual normalizada entendida como el cociente entre la resistencia residual tras exposición a alta temperatura respecto de la original a temperatura ambiente.

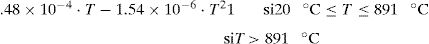

La figura 3 recoge también la curva de resistencia a compresión del Eurocódigo 2 para hormigones de áridos calizos y la curva propuesta por Aslani y Bastami (2011) [20] construida a partir de los resultados de [7,21–23]. La curva designada como (a) es la que proponen dichos autores para HC de áridos calizos. Asimismo, en la figura 3 se superpone también una curva azul obtenida por ajuste de los resultados obtenidos en la presente campaña experimental, dada por la ecuación (5) con un coeficiente R2=0.993.

Donde: fc,T es la resistencia a compresión residual tras alcanzar una temperatura T expresada en °C y fc,20°C es la resistencia a compresión a temperatura ambiente.

Como puede apreciarse, los resultados experimentales presentan una buena correlación con la curva propuesta en el Eurocódigo 2 para áridos calizos. Sin embargo, la curva de evolución propuesta en [20] estaría estimando resistencias residuales optimistas en el rango más elevado de temperaturas entre 650 y 825°C con respecto a los datos experimentales obtenidos en la presente campaña y los propuestos por Eurocódigo 2. De la comparación con la normativa europea se podría concluir que la metodología de ensayos aplicada es válida para el objetivo marcado y que, en última instancia, los resultados estarían del lado de la seguridad frente a otros antecedentes.

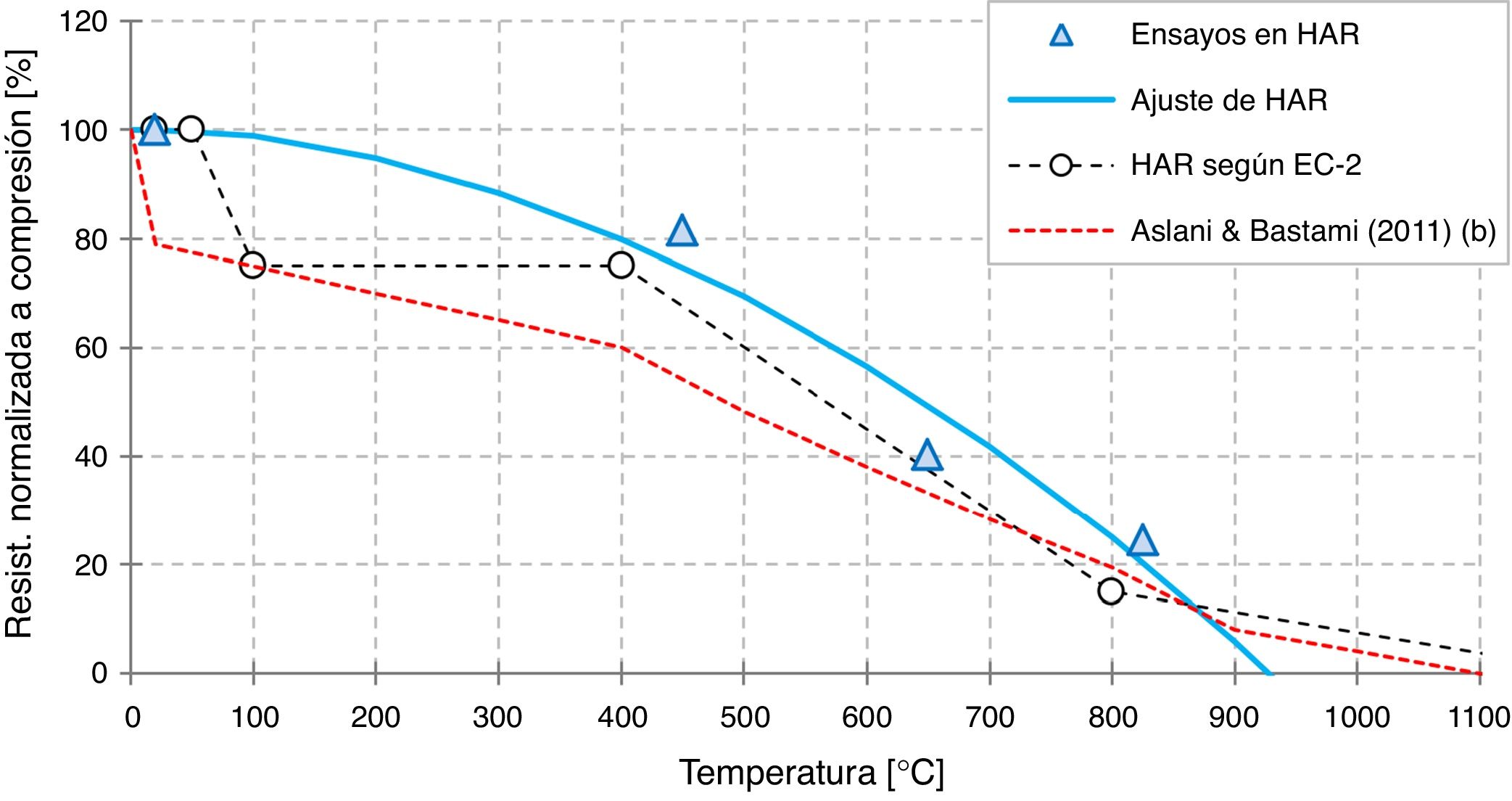

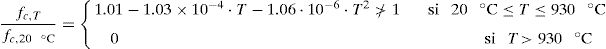

En la figura 4 se representa la curva de resistencia a compresión del Eurocódigo 2 aplicable a HAR con resistencias superiores a 80MPa, incompleta en su trazado y sin especificar el tipo de árido. En esta figura 4 se recoge la curva (b) propuesta por Aslani y Bastami para HAR de áridos silíceos. Estos autores no proponen curva para el caso de HAR de áridos calizos, al no haber suficientes antecedentes para este caso. En [18,24] se justifica que los hormigones fabricados con áridos calizos se comportan mejor que los de áridos silíceos a temperaturas elevadas debido a que el cuarzo de estos últimos experimenta una transformación cristalina expansiva que genera tensiones internas y debilita la microestructura del hormigón. Nuevamente se superpone una curva en color azul proveniente del ajuste de los datos experimentales, dada por la ecuación (6) con un coeficiente R2=0.961.

Los resultados experimentales que aporta la presente campaña a las temperaturas más elevadas de 650 y 825°C vendrían a demostrar el mejor comportamiento de los áridos calizos y sirven para completar parcialmente las curvas de evolución de la resistencia a compresión en HAR cuando se emplean este tipo de áridos. La menor estabilidad de los áridos silíceos a altas temperaturas es achacable a la citada transformación cristalina del cuarzo a cuarzo entre los 500 y 650°C. Por otro lado, las figuras 3 y 4 permiten apreciar cómo la mayor pérdida de resistencia residual a compresión se produce para exposiciones superiores al rango de 400 a 500°C.

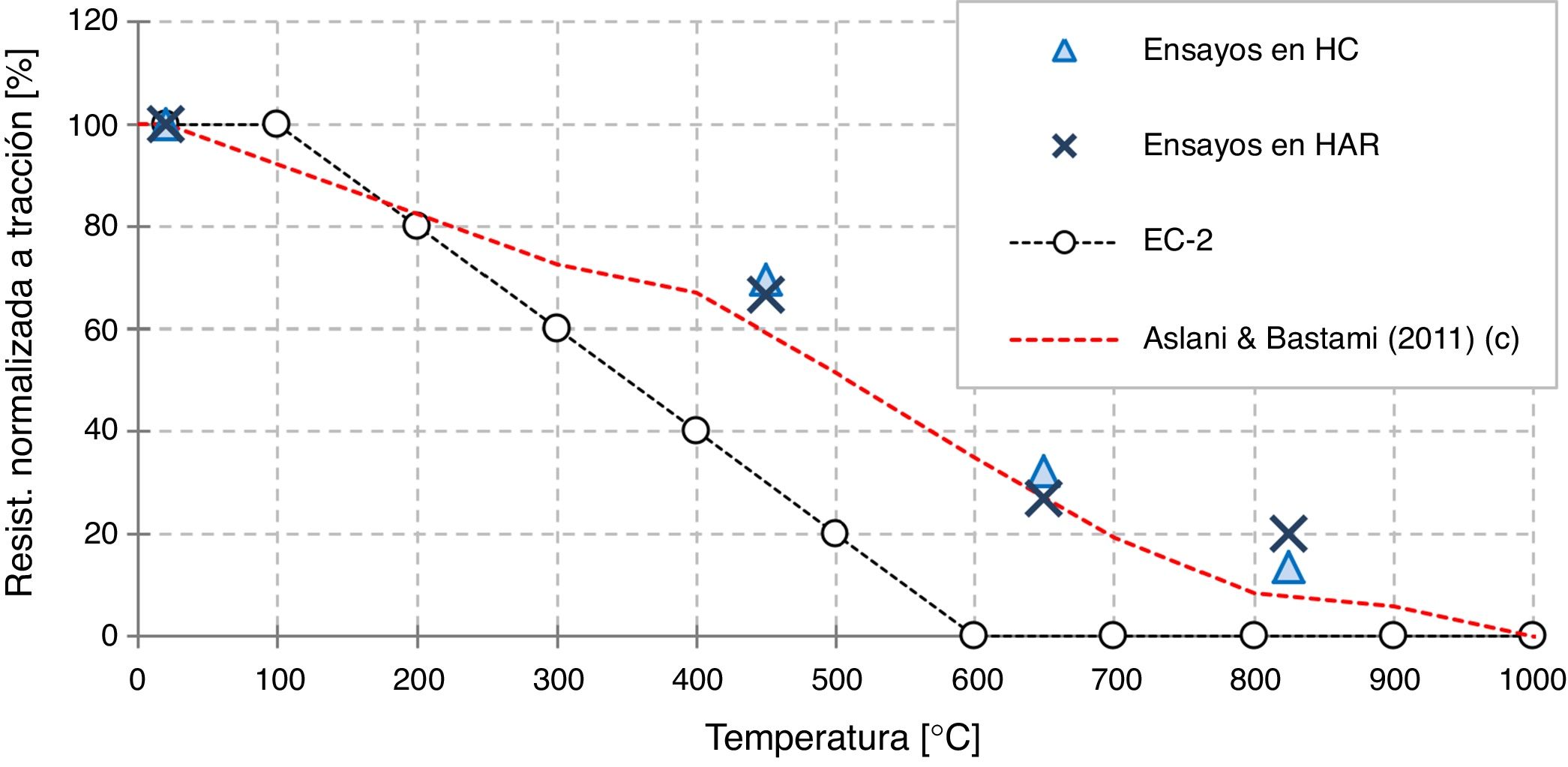

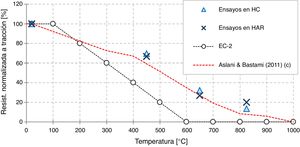

3.2Resistencia a tracción a temperaturas elevadasEn la figura 5 se representa gráficamente la evolución de la resistencia a tracción a altas temperaturas, tanto para el HC como para el HAR. El Eurocódigo 2 solo aporta una curva de la evolución de la tracción a alta temperatura para los HC en la que no se especifica el tipo de árido ni otros datos de la composición del hormigón. La curva propuesta por Aslani y Bastami —designada como (c) en la figura 5— es fruto del ajuste de la revisión de datos experimentales recogidos en [5,7,23,25,26], los cuales tampoco corresponden con una tipología definida de composición. En este caso hay una notable discrepancia entre el Eurocódigo 2 frente a los resultados experimentales y los antecedentes englobados por la curva de Aslani y Bastami; como puede observarse, el Eurocódigo 2 estaría proponiendo nula resistencia residual a tracción por encima de los 600°C. Por otro lado, se puede apreciar una razonable correlación entre los resultados de la presente campaña experimental y la curva de Aslani y Bastami, especialmente a 450 y 650°C; por el contrario, en el escalón de estudio a 825°C los ensayos realizados dieron resultados sensiblemente optimistas en comparación con la curva (c).

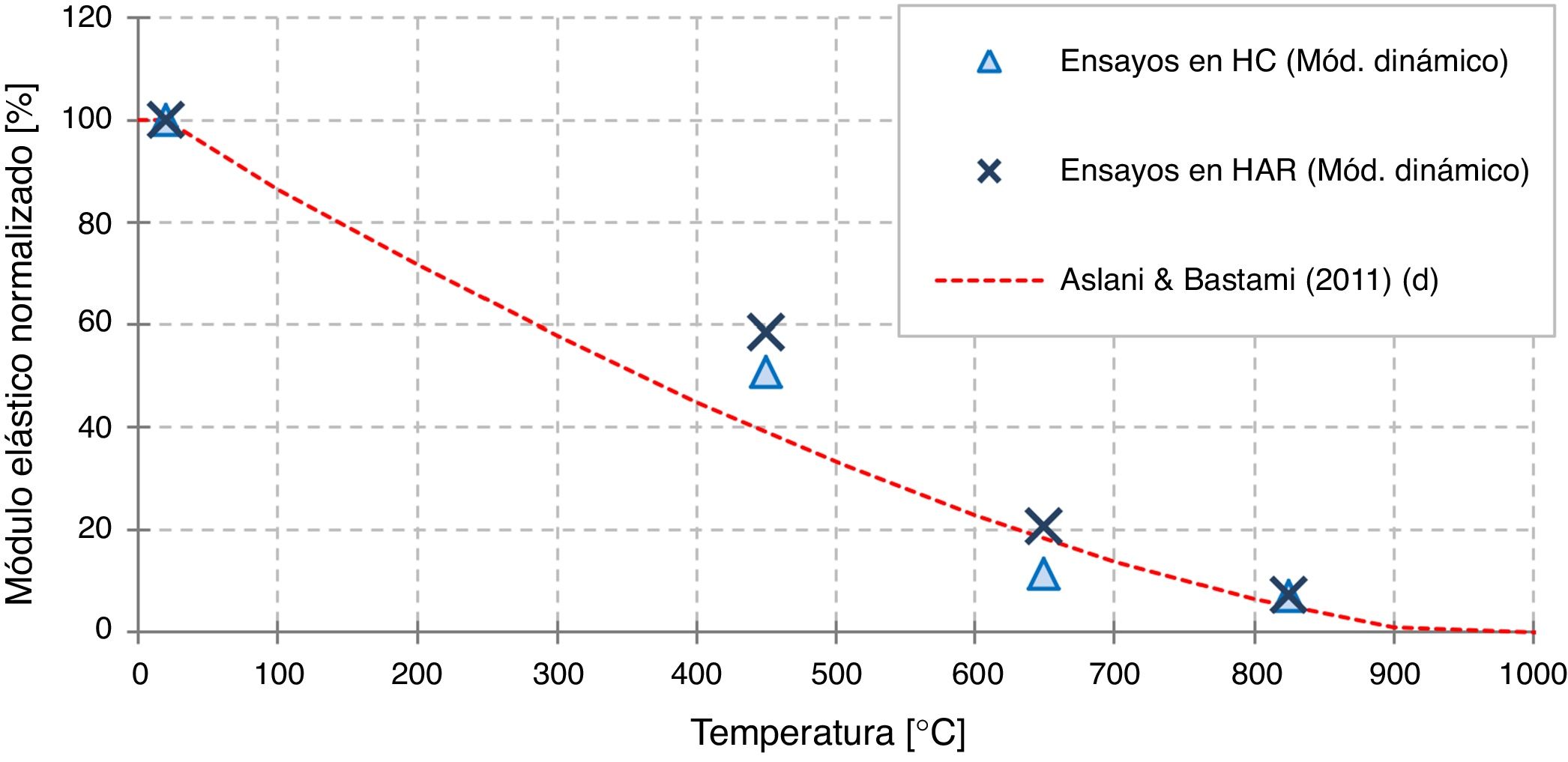

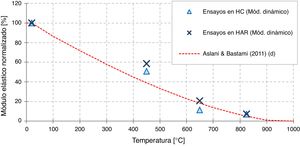

3.3Módulo de elasticidad dinámico a temperaturas elevadasFinalmente, en la figura 6 se representa gráficamente la evolución del módulo de elasticidad dinámico residual tras exposición a altas temperaturas, tanto para el HC como para el HAR. En este caso los antecedentes con los que pueden contrastarse los resultados experimentales están englobados en la curva (d) propuesta en [20] y elaborada a partir del ajuste de resultados comunicados en [3,21,23,26]. Es preciso indicar que la mayor parte de dichos antecedentes se basan en medidas del módulo de elasticidad realizadas en ensayos de compresión de probetas de hormigón, el cual en algún caso fue realizado a alta temperatura. En este caso, tal y como se señala en [8,18], la medida del módulo de elasticidad no puede desacoplar el efecto de la fluencia a temperaturas elevadas, algo que no ocurriría de realizarse medidas del tipo dinámico como la que se ha realizado en la presente campaña. En cualquier caso, a pesar de la discrepancia en los procedimientos de medida, la tendencia de deterioro del módulo de elasticidad dinámico es coincidente con los antecedentes englobados por la curva (d). Ello permitiría validar la utilidad del procedimiento presentado para el estudio de la evolución de esta propiedad a altas temperaturas. La comparación de los resultados experimentales representados en las figuras 3, 4 y 5 refleja claramente como la propiedad mecánica más afectada por la exposición a altas temperaturas es el módulo de elasticidad longitudinal, a diferencia de la resistencia residual a compresión (figs. 3 y 4), cuya caída más severa se producía por encima de los 400-500°C.

4Conclusiones y futuras líneas de investigaciónSe ha presentado una metodología de estudio de las propiedades mecánicas del hormigón sometido a altas temperaturas que es validada a través de los resultados obtenidos en el ensayo de hormigón de resistencia convencional. Esta metodología ha sido aplicada a HAR fabricado con áridos calizos, ámbito en el que existen escasos antecedentes de investigación a altas temperaturas. Partiendo de los resultados experimentales se han aportado ecuaciones que permiten estimar la evolución de la resistencia a compresión a temperaturas elevadas. En otras propiedades ensayadas, como la resistencia a tracción y el módulo de elasticidad dinámico, se han obtenido resultados razonablemente acordes con los antecedentes de investigación disponibles.

Como futuras líneas de investigación se propone ampliar este estudio a HAR fabricados con adiciones distintas del humo de sílice, como, por ejemplo, ceniza volante. Asimismo, también puede ser de interés estudiar la evolución a altas temperaturas de hormigones de áridos ligeros y hormigones con distintas dosificaciones de fibras de acero en combinación con las de polipropileno que se han empleado en el presente trabajo, de forma que se obtengan resultados con los que ampliar los antecedentes de investigación en dichos ámbitos.

El presente trabajo de investigación ha sido posible gracias a la desinteresada colaboración de las siguientes empresas: SIKA S.A.U., FerroAtlántica S.A., Aridur Hormigones S.L. y Prefabricados Saval Hermanos S.L. Asimismo también se desea dejar constancia escrita del agradecimiento al Ingeniero Técnico de Obras Públicas D. Gabriel Seguí Ramos