Las estaciones profundas con contrabóveda de la línea 3 de Metro de Riad están formadas por cuatro niveles subterráneos que constituyen la caja profunda, donde un gran atrio central configura el flujo peatonal. El sistema constructivo es bottom-up, y en uno de los casos la excavación se realiza con la ayuda de una pantalla de pilotes secantes con diferentes niveles de apeo. La estación se cierra con una contrabóveda de hormigón armado con llaves de cortante continuas en los laterales que contrarrestan el empuje del agua (mecanismo arco). El resto de niveles se ha diseñado con vigas prefabricadas pretensadas y losas de compresión in situ, con un funcionamiento estructural evolutivo.

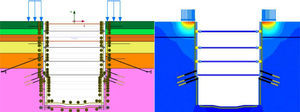

The deep stations with counter-vault of Riyadh Metro Project Line 3 are formed by four underground levels that constitute the deep box, where a central atrium configures all passenger flows. The temporary works consist of a bottom-up construction method. In one station, a continuous retaining wall has been designed based on secant piles with three retaining levels. The bottom slab of the deep box is a reinforced concrete counter-vault with continuous shear keys that resist the water pressure transmitting the axial compressive forces to the rock (arch mechanism). The intermediate and top levels have been designed with precast pre-stressed beams and concrete in-situ slabs, with an evolutional structural behaviour.

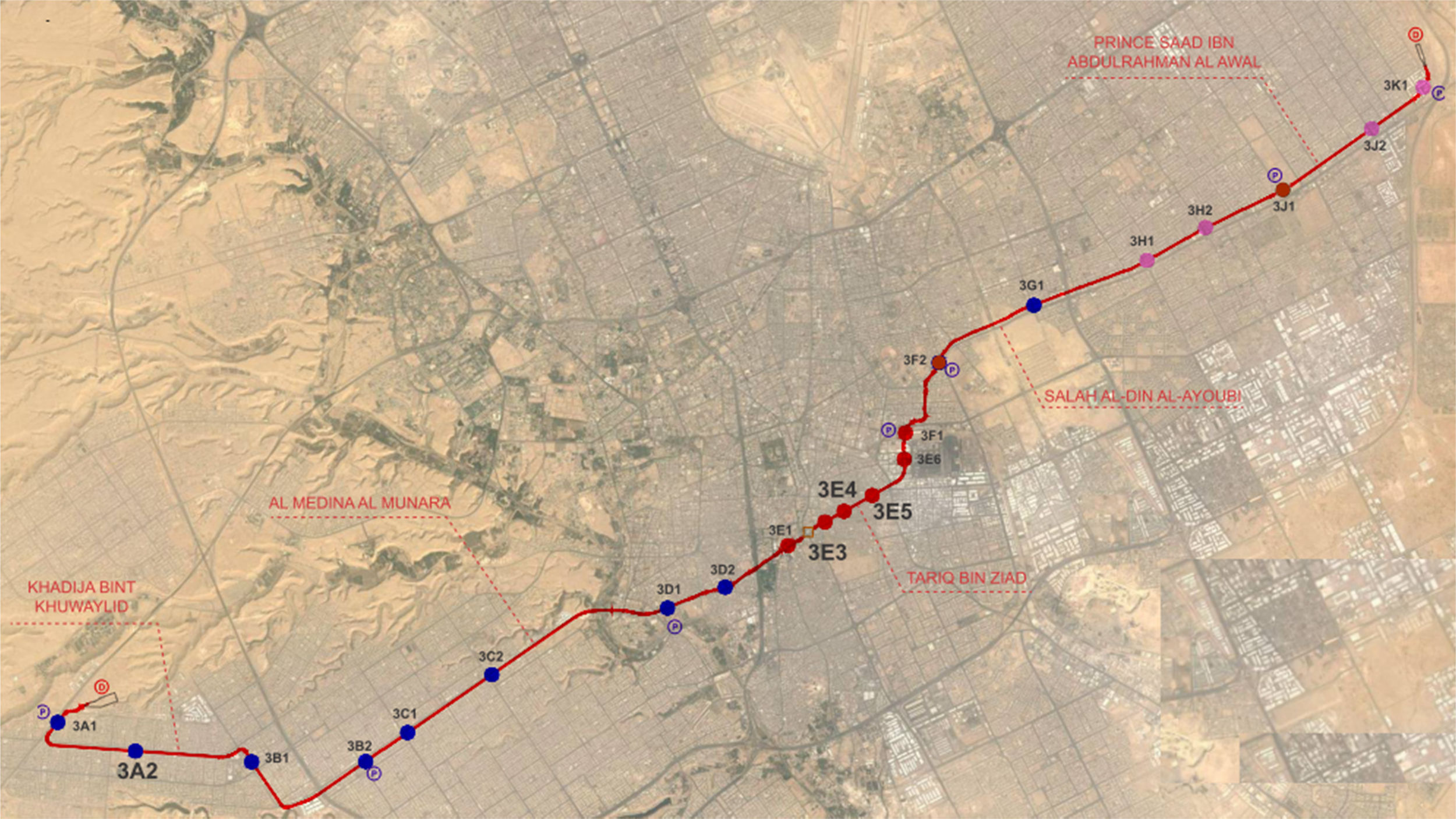

El Reino de Arabia Saudí se encuentra inmerso en un proceso de modernización acelerado, y la mejora de la movilidad es uno de los parámetros por los que las autoridades del país han apostado con mayor interés. Las condiciones del transporte privado en Riad están mejorando sensiblemente debido al desarrollo de infraestructuras como las nuevas autovías urbanas y anillos de circunvalación. El transporte público también se está viendo potenciado, y prueba de ello es la nueva red de Metro que se está construyendo, con una longitud aproximada de 180km y 75 estaciones, todo ello distribuido en 6 líneas que recorren la ciudad de norte a sur y de este a oeste.

IDOM forma parte del Consorcio adjudicatario de los trabajos de la línea 3, siendo la responsable del diseño de detalle de la misma. La línea 3 consta de 41km, repartidos en viaductos (25,7km), túneles (9,7km) y en superficie (4,10km), con un total de 20 estaciones y dos instalaciones de talleres y cocheras ubicadas en los extremos del trazado.

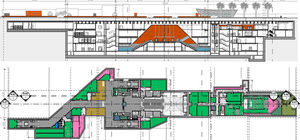

En una gran parte de los más de 25km en que la línea 3 de metro atraviesa el núcleo urbano de la ciudad de Riad el trazado ferroviario se deprime 30m bajo la superficie, disponiéndose de 8 estaciones profundas, de las cuales dos son estaciones de intercambio y transferencia con las líneas 2 y 6 de metro (fig. 1). Se han proyectado además otras 3 estaciones semienterradas o enterradas de menor profundidad.

El diseño de las 8 estaciones profundas está fuertemente condicionado por la configuración de la trama urbana, el tráfico peatonal y rodado y el nivel freático. Además, desde el punto de vista estructural, existe el condicionante planteado por las empresas constructoras líderes del Consorcio de no utilizar elementos de hormigón postesado, buscando la máxima prefabricación posible.

En general, la disponibilidad de superficie ha permitido un diseño de estaciones con una gran ocupación y dimensiones transversales (ocupando cuando ha sido imprescindible terrenos ya edificados y diseñando la reordenación de la trama urbana). Sin embargo, en algunos casos ha sido imprescindible encajar las estaciones entre las alineaciones de los edificios existentes, dando lugar a una tipología de estación estrecha y alargada, de las cuales se han proyectado 5 variantes muy similares en cuanto a configuración arquitectónica, proceso constructivo y tipología estructural. A continuación se describen y detallan los aspectos de estas estaciones que se han considerado de mayor interés.

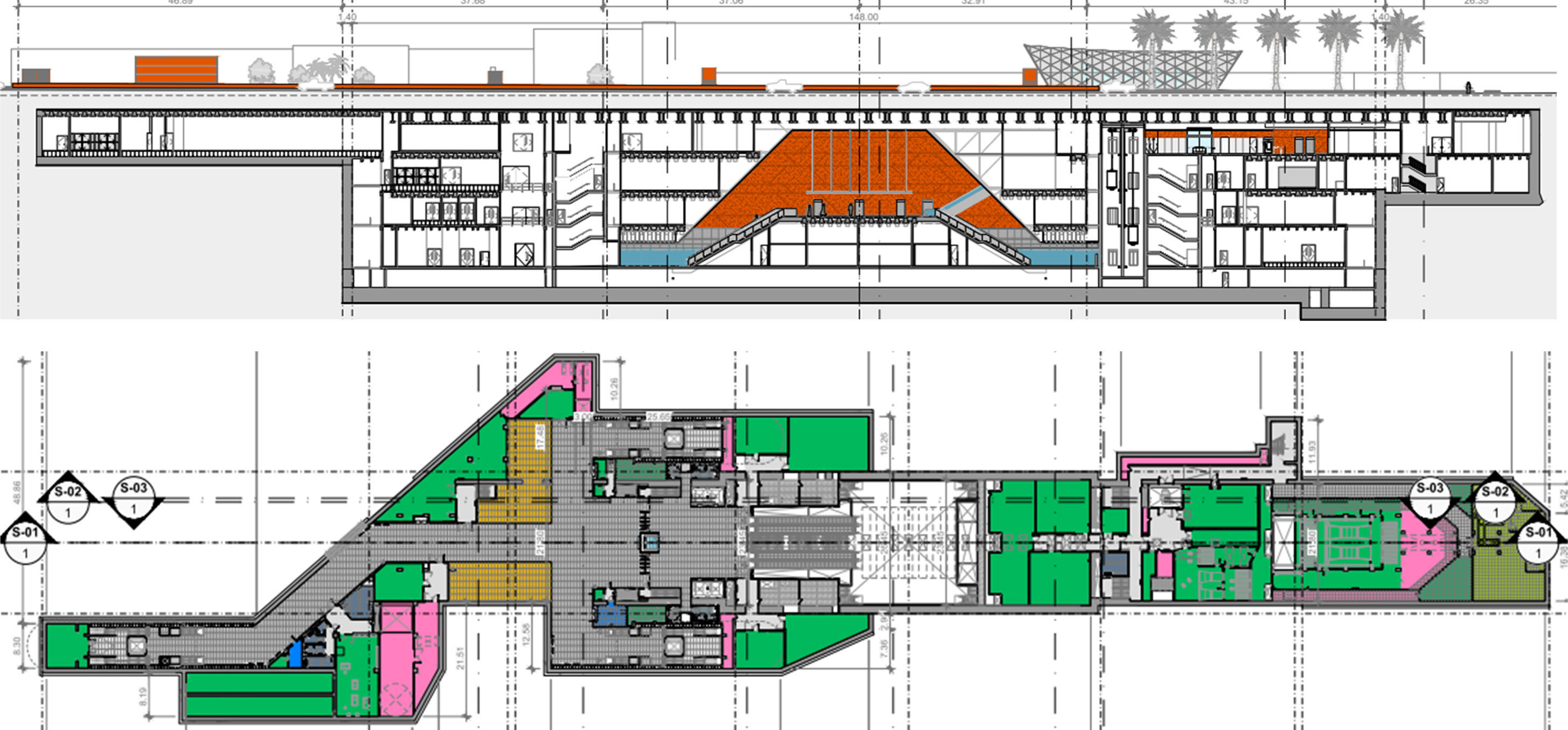

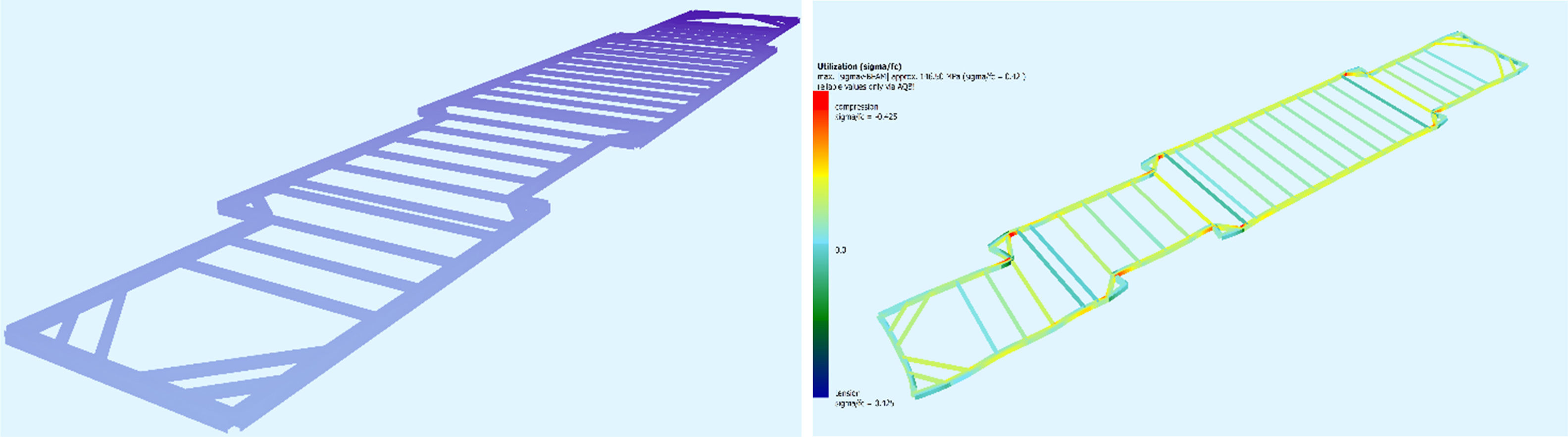

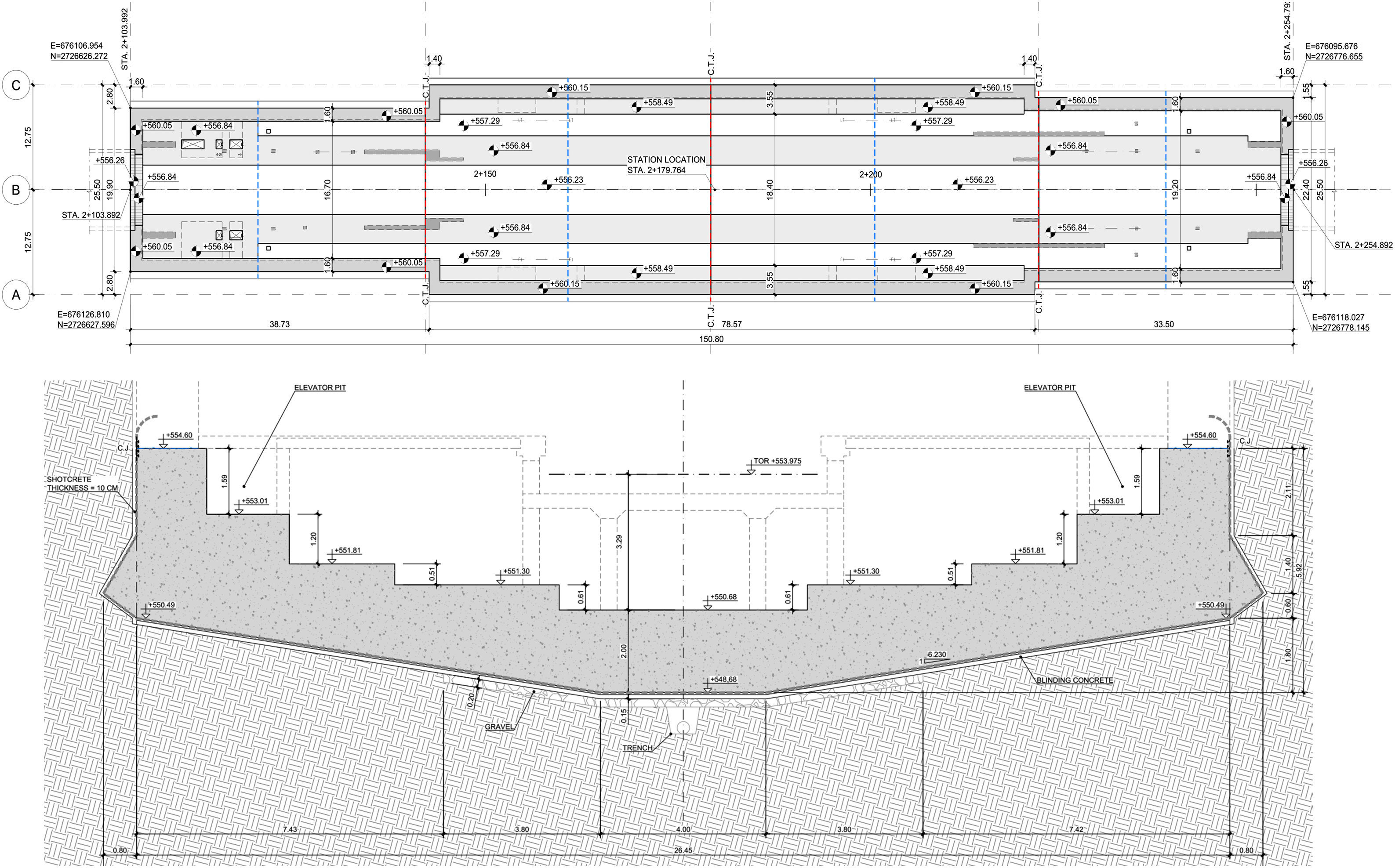

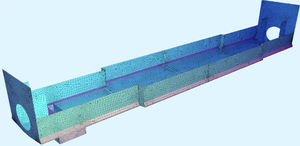

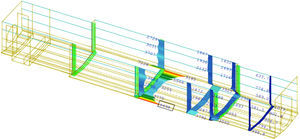

2Descripción generalLas estaciones profundas con contrabóveda son las más representativas de las estaciones enterradas. Están formadas por cuatro niveles subterráneos (más la cubierta) que constituyen la caja profunda (150m de longitud y anchura de 20-25m), donde un gran atrio central configura el flujo peatonal. En esta zona central de la estación, donde existen grandes luces sin ningún elemento de sostenimiento, los muros laterales son de hormigón armado de 1,50m de espesor. En las zonas laterales el espesor es variable con la altura (1,40-0,80m), adaptándose a la ley de empujes y permitiendo el apoyo de las vigas prefabricadas en primera fase.

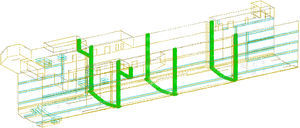

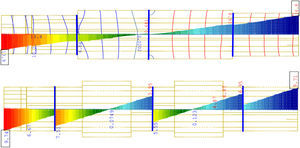

Los forjados intermedios y de cubierta se han diseñado con vigas prefabricadas pretensadas y losas de compresión in situ, teniendo en cuenta los requisitos arquitectónicos y técnicos (MEP). En una primera fase, las vigas prefabricadas trabajan simplemente apoyadas, soportando los esfuerzos debidos al peso propio y al peso de la losa superior (fig. 2). Una vez que el hormigón de primera fase ha endurecido, la sección mixta final se empotra en los muros laterales, cambiando el sistema estructural.

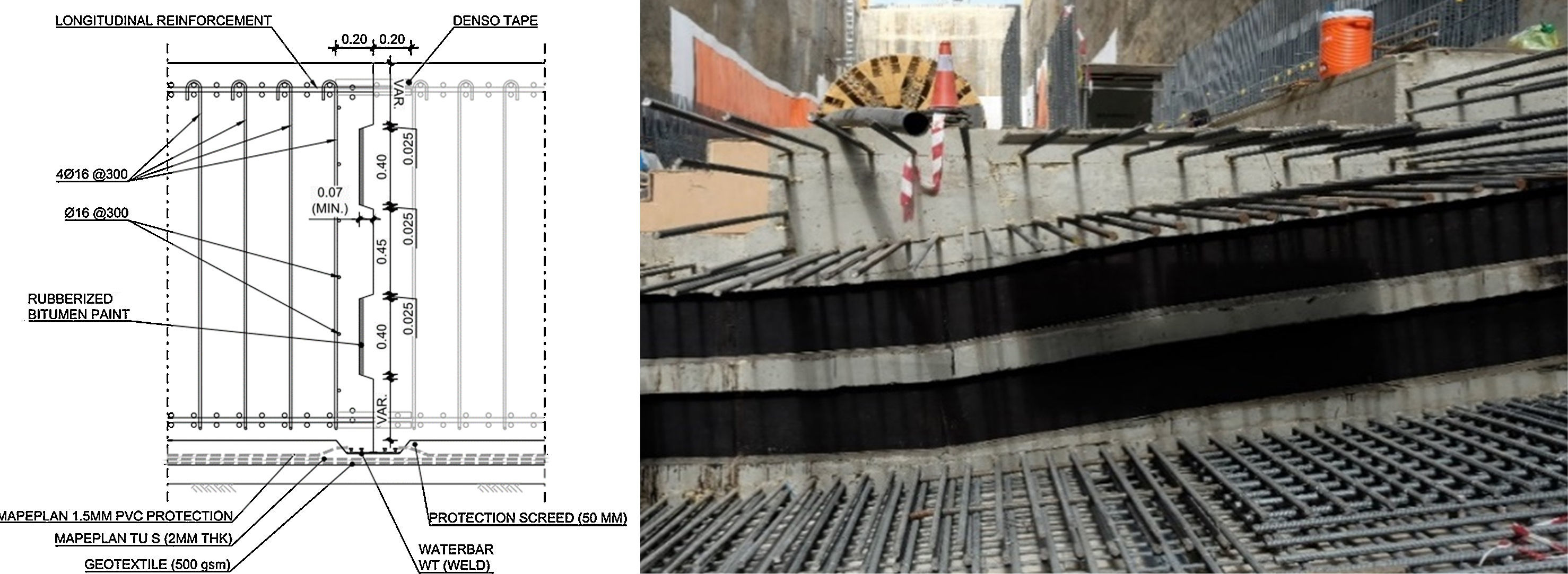

La losa inferior de la caja profunda es una contrabóveda de hormigón armado de 2m de canto, con juntas de contracción intermedias cada 30-40m que permiten controlar los esfuerzos axiles y desplazamientos debidos a fenómenos de retracción y temperatura. Se han diseñado llaves de cortante continuas que transmiten los esfuerzos axiles a la roca garantizando un correcto funcionamiento estructural frente a las presiones de agua (mecanismo arco) y la estabilidad frente a la flotación.

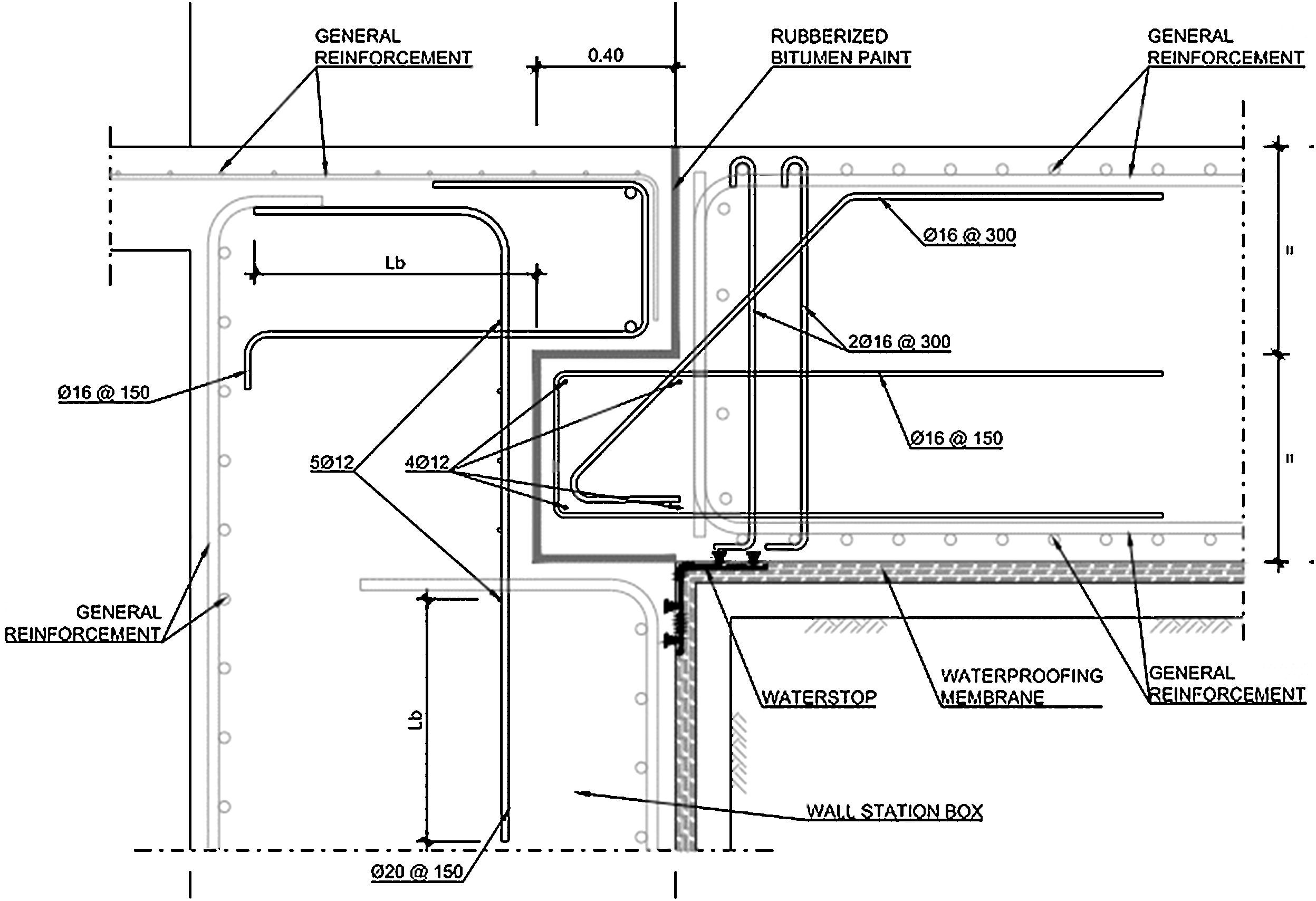

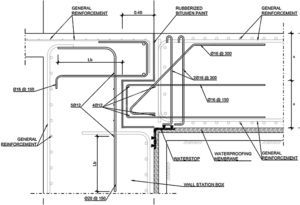

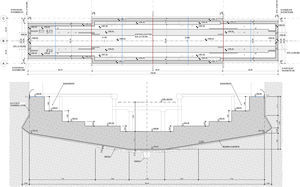

Conectados con la caja profunda se han diseñado diversos módulos superficiales que incluyen accesos o salas técnicas. Además del propio análisis y dimensionamiento estructural de cada una de estas áreas, se ha prestado especial atención en generar una correcta transición entre la caja profunda y cada uno de estos módulos. Al estar ubicados a diferente cota y ser independientes en sentido longitudinal, pueden aparecer movimientos diferenciales que acarreen problemas de impermeabilización y de funcionamiento. Debido a ello, se han diseñado unas juntas (fig. 3) que permiten el libre movimiento horizontal pero impiden desplazamientos verticales diferenciales.

La estación alcanza un total de 290m de longitud y anchuras de más de 50m en las zonas de los accesos. En la figura 4 se incluyen una planta y una sección longitudinal tipo de una estación profunda donde se aprecian la caja profunda y los módulos superficiales laterales.

Las normas de aplicación para el diseño de las estructuras de las estaciones son ACI 318-11 [1], Eurocódigo-2 [2] y ANSI/AISC 360-10 [3]. Las principales peculiaridades derivadas de la existencia del doble enfoque normativo son las siguientes:

- -

El cálculo de las estructuras de acero de edificación se realiza según las recomendaciones del American Institute of Steel Construction[3] siguiendo el método Allowable Stress Design (ASD) y, por tanto, con combinaciones sin mayorar. Sin embargo, para el dimensionamiento de estructuras de hormigón se utilizan las combinaciones de acciones según el método Load and Resistance Factor Design (LRFD) con mayoración de acciones.

- -

Para las comprobaciones de fisuración de los elementos de hormigón se ha utilizado el Eurocódigo-2 [2], dado que en la ACI 318-11 [1], de aplicación según el contrato, no existe formulación específica para el control de fisuración, ni tampoco en otras publicaciones ACI, como la ACI 224R-01 [4], o recomendaciones como CIRIA C660 [5].

Los terrenos atravesados por la línea 3 se caracterizan por la presencia de material calizo, fracturado en mayor o menor medida y con eventual presencia de cavidades. El nivel freático se hace presente en la totalidad del tramo y próximo a la superficie.

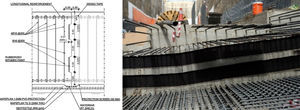

Los trabajos de excavación de todas las estaciones enterradas se han realizado por el procedimiento cut and cover, con un proceso constructivo bottom-up. Dada la calidad geotécnica de la roca atravesada y la situación de las edificaciones colindantes, las excavaciones se han diseñado siguiendo el contorno estricto de la estación con taludes verticales bulonados protegidos con una reducida capa de hormigón proyectado (fig. 5). Los primeros niveles de excavación, que en general presentaban un comportamiento próximo a un suelo (profundidades del orden de 5-6m), se han sostenido mediante pantallas de micropilotes.

Durante las excavaciones, el agua de infiltración se ha evacuado a través de un sistema de pozos profundos de agotamiento situados en el contorno de la excavación, con una monitorización continua de los caudales evacuados en función de los cálculos de infiltración estimados. Prácticamente la totalidad de las excavaciones se han realizado con el fondo en seco.

3.2Estación 3E1. Pantalla de pilotes secantesEn la estación 3E1, debido a la existencia de espesores de suelos de bastante potencia, muy arenosos y situados a varios niveles, se ha diseñado una pantalla continua de pilotes secantes de 1,00m de diámetro, con pilotes primarios de mortero de resistencia característica C15 y secundarios de hormigón (estructurales) de C35 dispuestos cada 1,40m.

La profundidad total de la excavación es de 33m. La longitud de los pilotes es variable (entre los 18-22m), pero se establece una longitud mínima de 3m en el estrato rocoso resistente, garantizando un correcto empotramiento y asegurando la impermeabilización de la excavación.

En las zonas del break in/out (entrada y salida de la tuneladora) se ha dispuesto armadura de fibra de vidrio en las partes inferiores de los pilotes para facilitar el paso de la tuneladora (fig. 6). Adicionalmente, en la zona este de la excavación donde existe un edificio colindante, se ha dispuesto armadura en los pilotes de mortero para rigidizar la pantalla y minimizar los movimientos esperados.

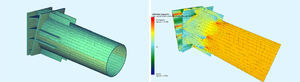

Se han considerado tres niveles de apeo situados 1,50m por encima del correspondiente nivel de forjado, lo que permite retirar los puntales una vez se han colocado las vigas prefabricadas que constituyen las losas de dicho forjado. La distribución en planta de los puntales está condicionada por la posición de las vigas prefabricadas de la cubierta, minimizando las posibles interferencias entre ambos elementos para no entorpecer las fases finales de ejecución. El primer nivel de apeo se apoya en una viga de coronación de hormigón, situada 1,0m por debajo de la cota del terreno natural. Está formado por puntales metálicos de 813mm de diámetro, 20mm de espesor y límite elástico de 345 MPa, dispuestos cada 5,50m y con una longitud variable entre los 27 y los 5m (fig. 7).

El segundo nivel de apeo, formado por los mismos puntales metálicos pero de 30mm de espesor, se encuentra 7,60m por debajo. En este nivel, los puntales se apoyan contra una viga metálica (formada por dos perfiles armados en I de 1,00m de canto) que rodea todo el perímetro de la excavación. Los puntales llevan una precarga de 500kN. Se observó que así se mejoraban las condiciones de la excavación, reduciendo los desplazamientos finales y los esfuerzos en la propia pantalla. Además, el efecto de la precarga sobre los puntales no es condicionante, ya que los esfuerzos máximos se incrementan en menos de un 10%.

El tercer nivel, dada la proximidad de la roca y para facilitar los trabajos de construcción, se ha diseñado con anclajes activos de cable (6 cables de 0,6”) cada 1,40m con una fuerza de tesado del 50% del límite elástico (fig. 8). Se han dispuesto en los pilotes de mortero con una inclinación de 15-25° (alternativamente) para evitar un posible efecto grupo y, en consecuencia, una pérdida de tensión en los anclajes y la rotura de un mismo bloque de roca. Una vez se llega al estrato rocoso, la excavación continúa con bulones pasivos hasta la cota inferior de la contrabóveda.

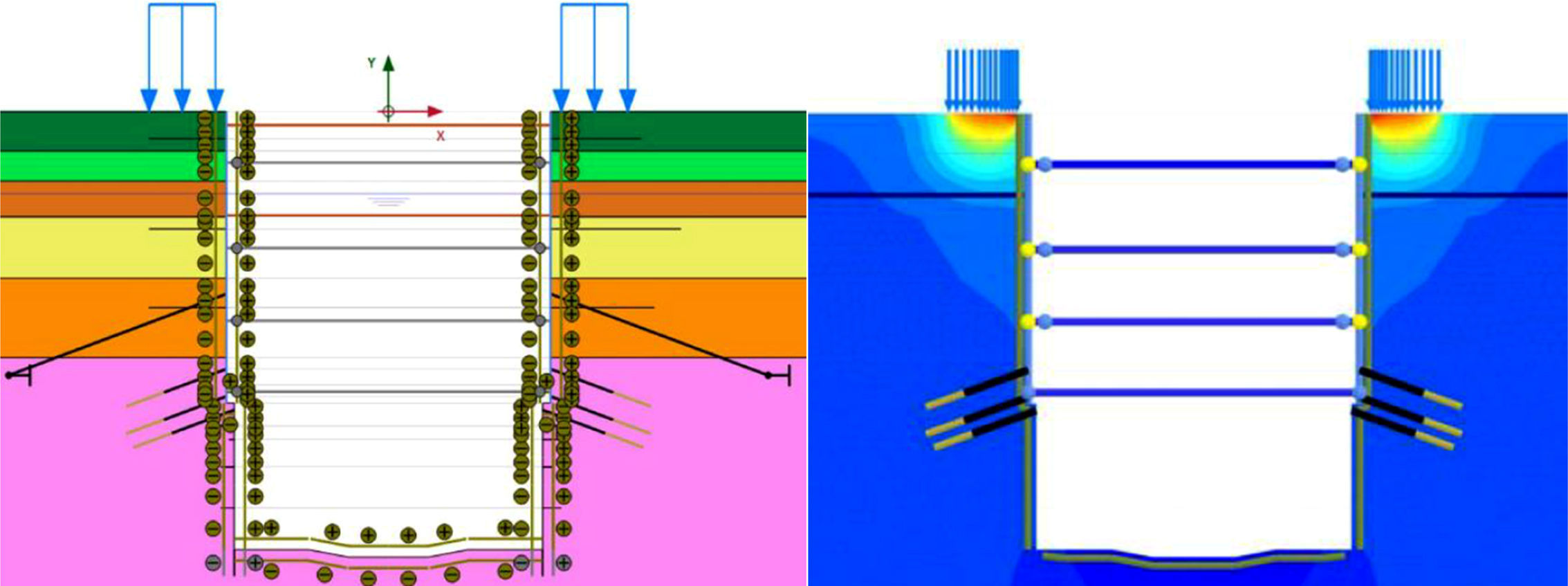

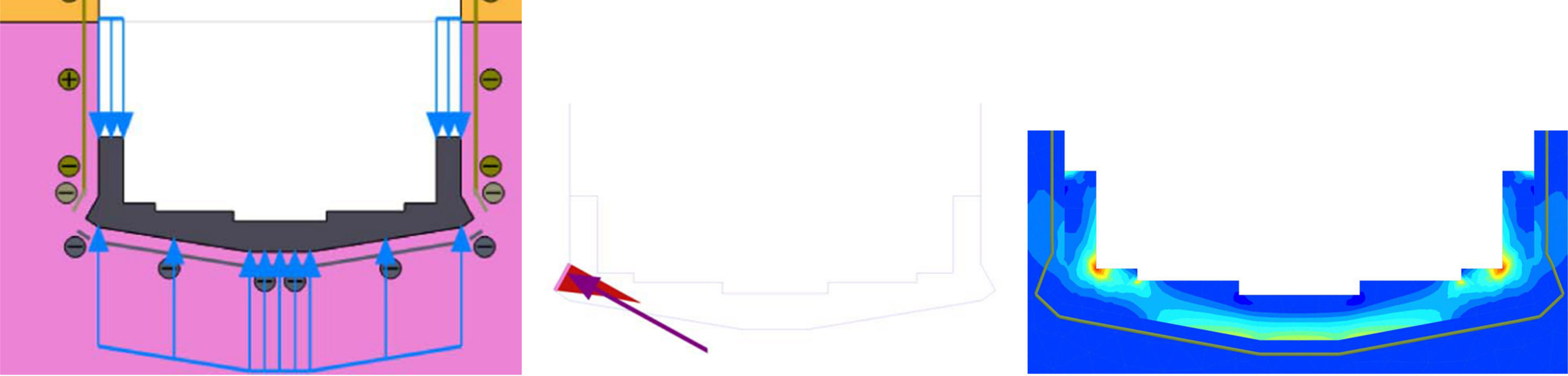

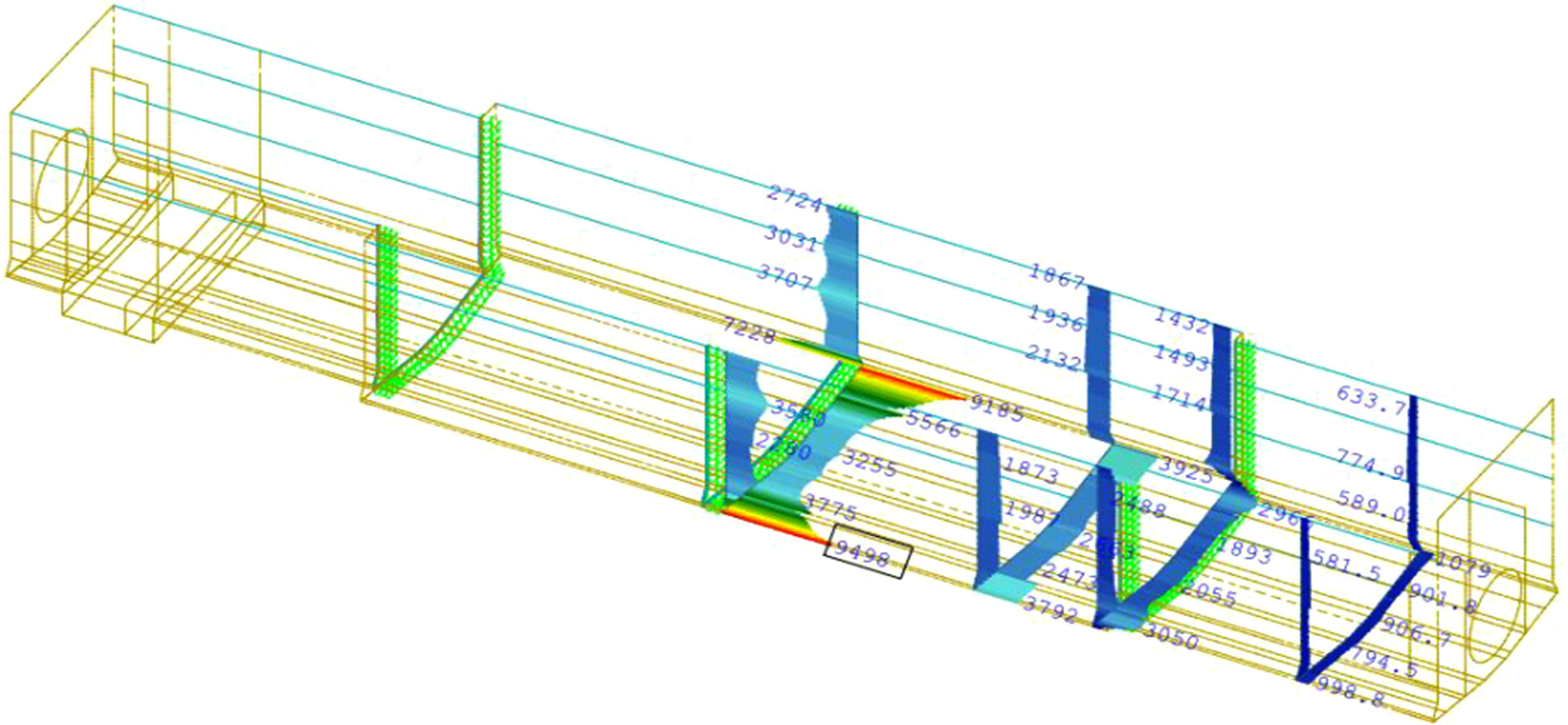

Para el dimensionamiento de la pantalla y de los elementos de retención se han realizado diversos modelos de elementos finitos 2D elastoplásticos con Plaxis, incluyendo todas las fases de apeo y desapeo (fig. 9). De esta forma se garantiza que la pantalla es capaz de aguantar los esfuerzos exteriores hasta el cierre de la caja profunda de la estación.

Para el análisis y el dimensionamiento de las vigas de reparto, tanto de la viga superior de hormigón como la intermedia metálica, se realizó un módelo pórtico 3D de elementos finitos con el programa Sofistik que incluía los puntales. El efecto de los pilotes y del terreno existente se consideró a través de un muelle horizontal no lineal (admite despegue) con un valor de rigidez obtenido a partir de los modelos de Plaxis.

Se introdujo una acción exterior equivalente para así conseguir en los puntales unos esfuerzos similares a los obtenidos en los análisis 2D del proceso constructivo. Adicionalmente, se aplicaron acciones de incremento térmico en los puntales (por efecto de la radiación del sol) aumentando los axiles (debido a la dilatación de los puntales) y, en consecuencia, los esfuerzos de flexión en las vigas de borde y la compresión sobre la pantalla (fig. 10).

Este efecto es muy importante para el correcto dimensionamiento de todos los elementos, ya que si bien en el nivel superior el efecto de la temperatura puede llegar a ser despreciable (el terreno es menos rígido, por lo que el puntal no encuentra mucha resistencia en su movimiento), no ocurre lo mismo en el nivel inferior, donde los valores obtenidos son del mismo orden que los debidos a los empujes de tierras y agua durante la excavación.

Para el dimensionamiento de la conexión entre los puntales y la viga metálica, así como para las distintas uniones, se realizaron modelos de elementos finitos específicos en Sofistik. A partir de los esfuerzos finales obtenidos en los puntales se comprueba que las tensiones en las distintas chapas no superan los valores admisibles (fig. 11).

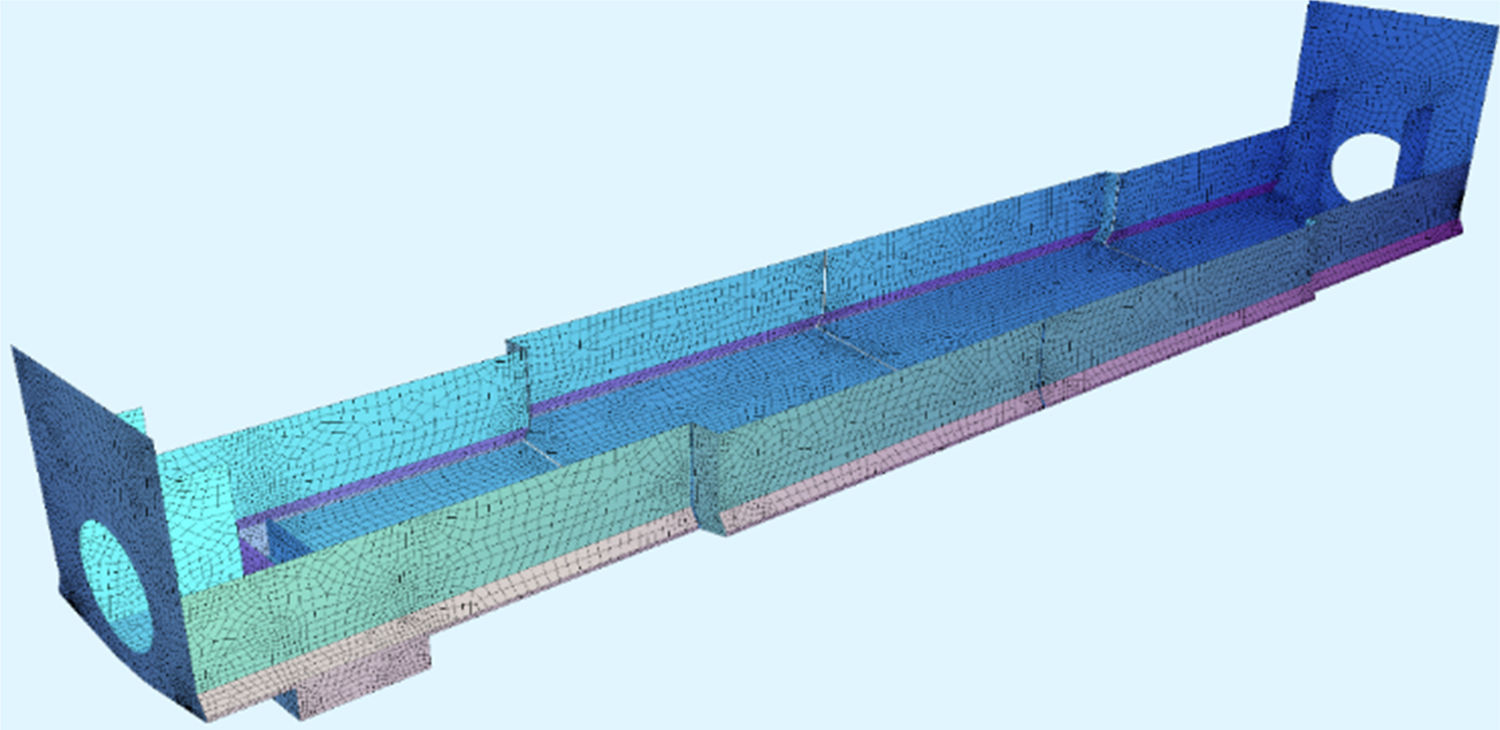

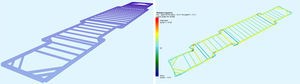

4ContrabóvedaLa losa inferior de las estaciones profundas consiste en una contrabóveda de hormigón armado de 2m de canto y una longitud total de 150m. Existen tres juntas de contracción intermedias que dividen la contrabóveda en cuatro módulos, dos de ellos de 20m de ancho y los otros dos de 26m (fig. 12).

Debido a las buenas características del estrato rocoso existente en el nivel de apoyo de la losa de fondo, la tipología escogida tiene un funcionamiento estructural óptimo. A pesar de tener una forma poligonal (para facilitar los trabajos de construcción), inscribe un arco de radio R=45m que coincide con la línea de presión. Las llaves de cortante situadas en los extremos reciben los esfuerzos axiles por efecto de la subpresión y los trasmiten a la roca, garantizando la seguridad de la estructura frente a la flotación.

De esta forma se evitó el diseño de una losa anclada trabajando a flexión con micropilotes o anclajes (para controlar la flotabilidad), menos eficiente desde el punto de vista estructural y económico (aunque esta solución se ha empleado con éxito en otras estaciones de la línea).

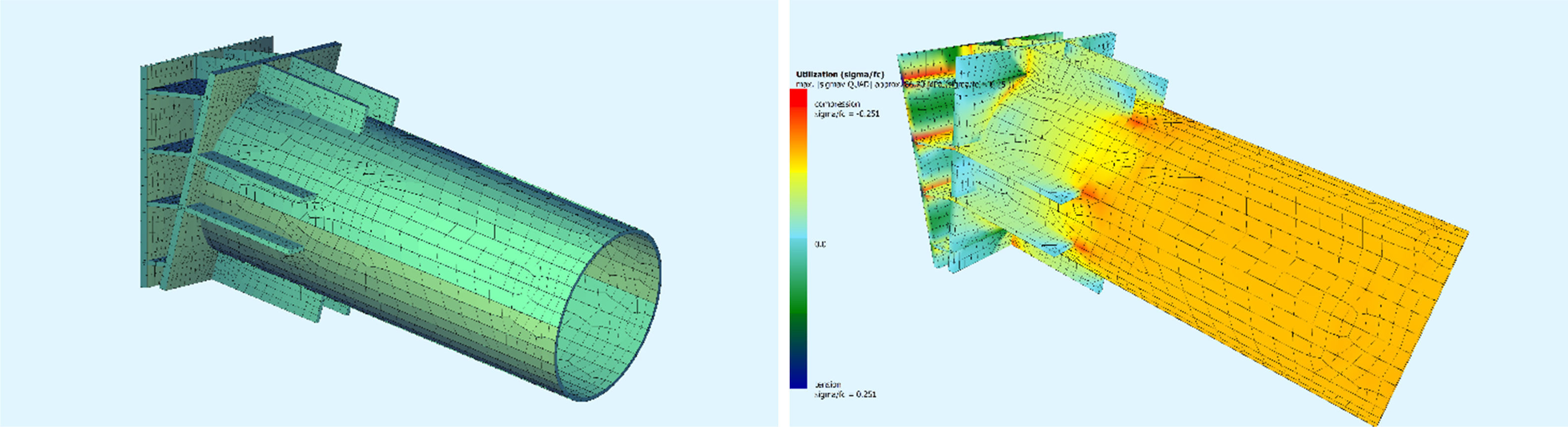

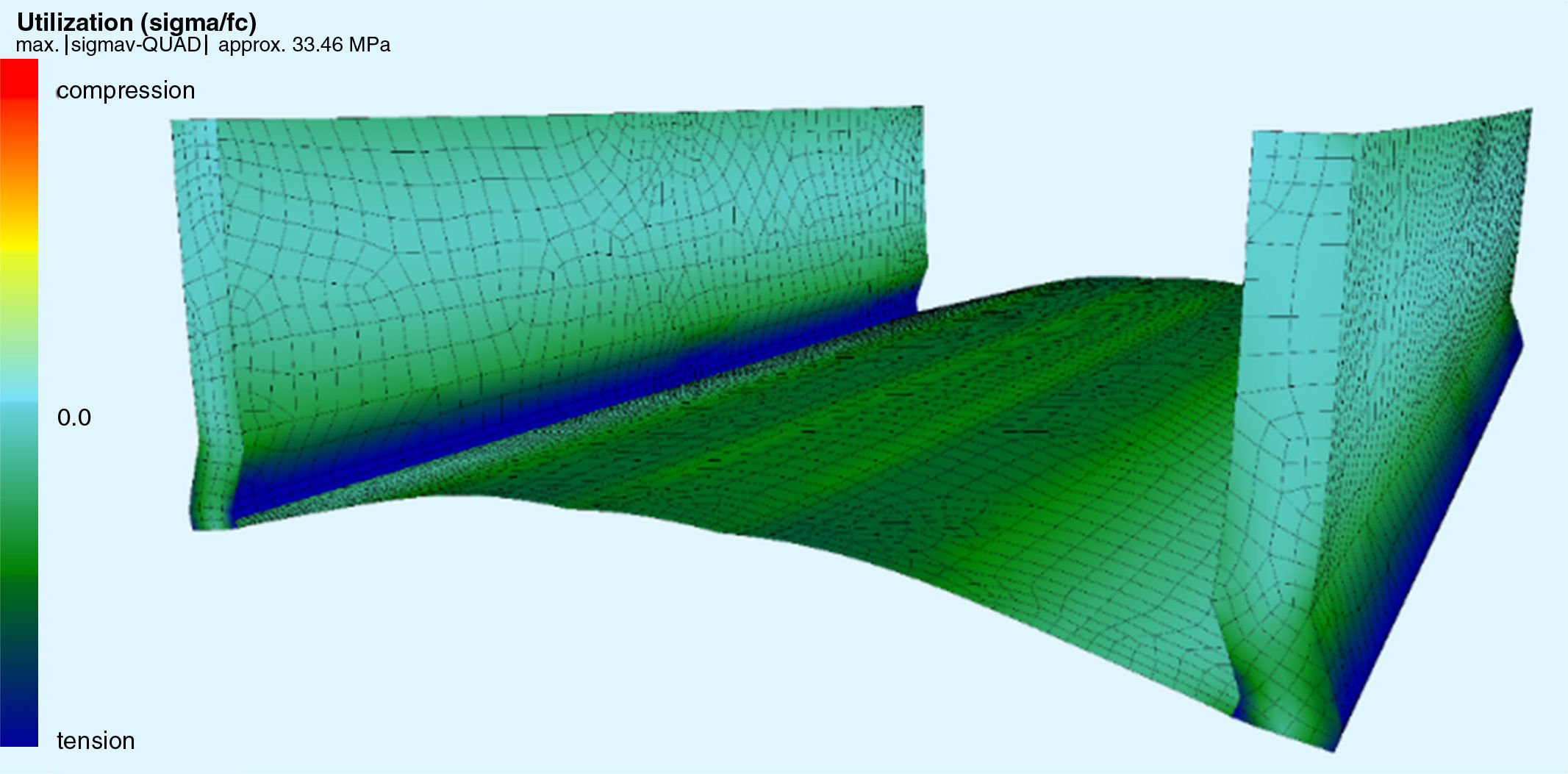

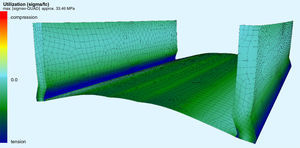

4.1Análisis transversalPara el dimensionamiento transversal de la contrabóveda se realizó un modelo 3D de elementos finitos con elementos tipo placa con el software Sofistik. La contrabóveda se modelizó con su geometría real, considerando la inclinación y el espesor existente en cada zona. La llave de cortante se representó como parte del muro, adquiriendo la forma inclinada en la parte inferior (fig. 13).

Todos los elementos en contacto con el terreno llevaban asignado un coeficiente de balasto no lineal (que admite despegue y levantamiento), lo que nos permitió obtener la distribución de presiones de contacto en la llave de cortante y obtener las deformaciones máximas en el centro de la contrabóveda. Posteriormente, los resultados obtenidos se comprobaron con modelos planos de contraste donde la llave se idealizaba como un muelle de rigidez equivalente.

Al aplicar en el modelo acciones de decremento térmico o reológicas, los esfuerzos y deformaciones en el centro de la contrabóveda aumentaban, debido a que se pierde efectividad en la llave de cortante: la estructura gira más y se acodala más tarde en los extremos. En consecuencia, se ha podido apreciar que aumentan de forma considerable los esfuerzos de flexión en los arranques de los muros (fig. 14).

Adicionalmente a los modelos 3D, se realizaron modelos 2D de Plaxis para corroborar los resultados de reacciones en la llave por efecto de la presión de agua y comprobar que eran inferiores a los valores máximos de resistencia de la roca. En estos análisis, los elementos de hormigón se modelizaron como si fueran estratos formados por un material elástico y lineal con las propiedades del hormigón (fig. 15).

4.2Análisis longitudinalPara el análisis y dimensionamiento de la armadura longitudinal por efecto de la retracción y temperatura se adoptó un coeficiente de rozamiento entre la roca y la estructura de 0,6. Se consideró que todo el rozamiento se produce en la contrabóveda, ya que el acabado superficial y la ondulación del contacto hormigón proyectado-estructura presentaba pocas irregularidades. Además, se cuenta con una interfaz compuesta por las láminas de impermeabilización y geotextiles que reducen el rozamiento.

Del lado de la seguridad, en base a lo observado en los trabajos de excavación realizados hasta el momento y ante el riesgo de haber sobrevalorado el efecto y la posición del nivel freático, se consideró en el cálculo una combinación de cargas donde solo actuaban las cargas permanentes sin la presencia de agua (buscando el mayor rozamiento posible y, en consecuencia, las mayores tracciones en la estructura).

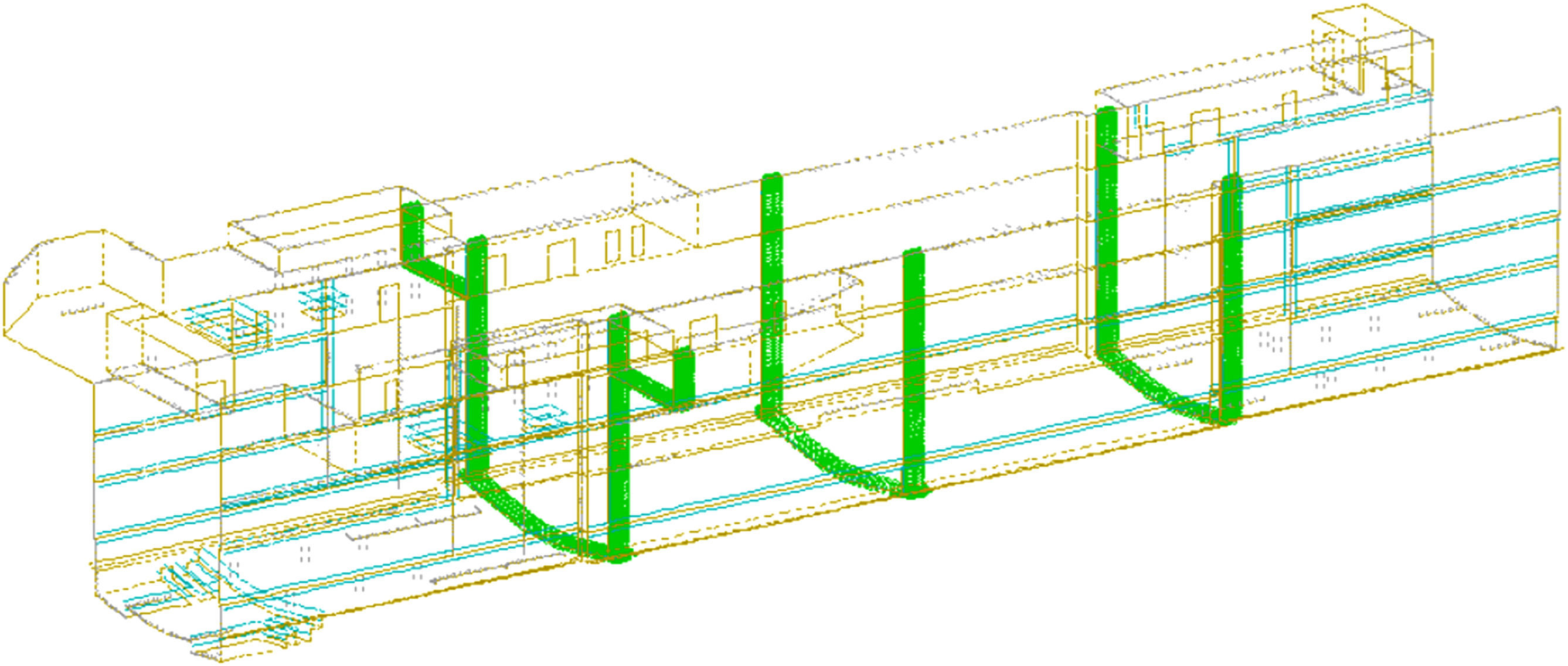

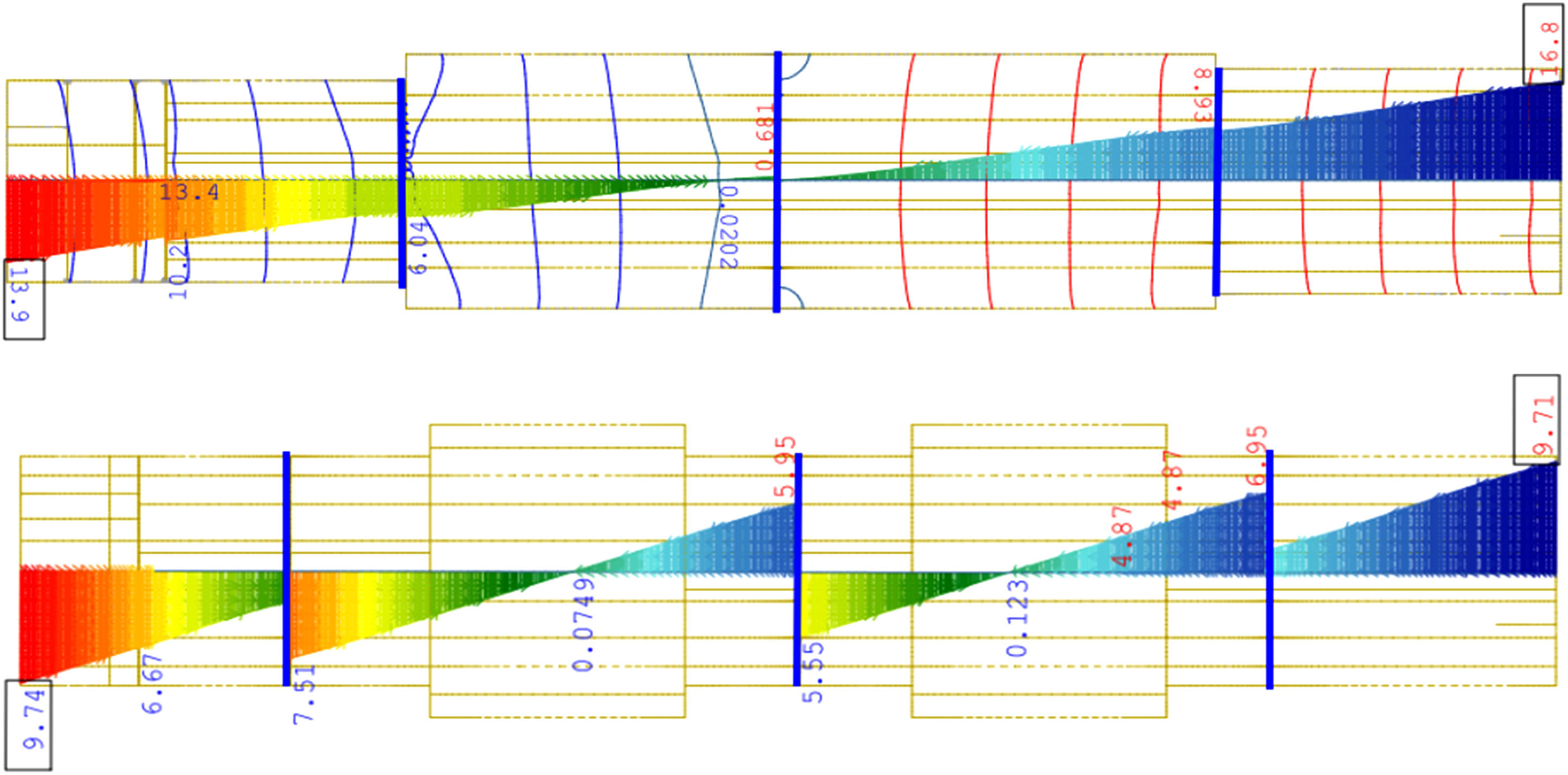

Se partió del modelo de cálculo de la contrabóveda y se completó la geometría de la caja profunda (fig. 16). Inicialmente, siguiendo la solicitud del Consorcio de reducir los movimientos esperados, por facilidad constructiva y para poder asegurar una correcta impermeabilización, se decidió resolver la estación con juntas de contracción continuas, donde toda la armadura longitudinal era pasante, manteniendo la cuantía requerida por el cálculo (figs. 17-19). Esta armadura se modelizó mediante muelles no lineales con una rigidez longitudinal igual a la armadura pasante enfundada (longitud de 40cm) y con una capacidad máxima igual al valor de límite elástico del acero.

Así aseguramos que nunca se supera la capacidad a tracción del acero en la junta. Si el análisis converge a un equilibrio, se concluye que la solución adoptada es válida. Adicionalmente, a través de este análisis, los muelles nos proporcionan información de la apertura que se produce en la junta.

Se observaba claramente en los análisis que a más armadura longitudinal pasante en las juntas, más rígida es la estructura y, por tanto, más armadura es necesaria para resistir los esfuerzos de tracción por efecto del rozamiento. Del mismo modo, menores son las aperturas de juntas obtenidas.

Finalmente, en la mitad de las estaciones profundas se redujo la armadura pasante en las juntas (se dispusieron D16@150 superior e inferior) y en consecuencia disminuyó la armadura longitudinal total de la contrabóveda alrededor de un 25%. Por otro lado, las apertura de juntas obtenidas son del orden de 10mm, mucho mayores que los 2mm esperados en el primer caso.

En la figura 20 se observa lo expuesto anteriormente. En el primer caso, con toda la armadura pasante, la contrabóveda se comporta como una gran estructura de 150m de longitud: los desplazamientos totales en los extremos de la caja son del orden del doble (se acumulan en los laterales de la estación), y se aprecia como las aperturas de juntas (líneas azules intermedias) son despreciables (no existen desplazamientos diferenciales a un lado y otro de la junta). No ocurre lo mismo en el segundo caso, donde la contrabóveda se divide en cuatro subestructuras semiindependientes con aperturas del orden de 10mm en el centro de la estación.

En nuestra opinión, esta segunda opción era la más apropiada, ya que permite relajar los esfuerzos de tracción y, en consecuencia, las cuantías de armadura con valores de apertura de junta proporcionados. De esta forma, con una serie de iteraciones se puede controlar la relación entre la apertura de junta y la cantidad de armadura necesaria.

Otro de los aspectos que se observaron en este análisis fue que la distribución de esfuerzos no es constante a lo largo de toda la sección, apareciendo mayores tracciones bajo los muros (fig. 21). Esto es lógico, ya que es por donde bajan las reacciones verticales y, en consecuencia, donde aparecen las mayores fuerzas de rozamiento. Debido a ello, se decidió acumular en estas zonas mayor armadura longitudinal. Del mismo modo, se observa como los esfuerzos de tracción comienzan a ascender por los muros a medida que nos acercamos al punto de movimiento nulo (con una inclinación de unos 30°) dando lugar a una sección resistente más grande frente a la tracción global.