El Puente de la Constitución de 1812 sobre la Bahía de Cádiz es una construcción metálica de gran singularidad y complejidad, en donde las grandes dimensiones y el número de dovelas izadas han requerido una sincronización técnica para poder fabricar y montar las dovelas y realizar las soldaduras de las mismas en altura.

La fabricación de dovelas con un alto grado de calidad ha resultado fundamental para posibilitar su izado desde tierra y mar, con el empleo de carros de izado.

El control de materiales, el cuidado de las condiciones de soldadura, el establecimiento de procedimientos, el análisis de situaciones de diferente índole previas al montaje e izado de las dovelas y la disposición de soluciones previas han posibilitado la realización de soldaduras de unión de dovelas en altura, de manera armonizada y repetitiva, dando lugar a una fabricación del puente sectorial e individual, a la vez que a su montaje y soldadura en altura en cadena.

The Constitución de 1812 Bridge over the Cadiz Bay is a metal structure with great uniqueness and complexity, where the large dimensions and number of segments lifted have required technical synchronisation in order to manufacture and assemble the segments and to carry out the welds between them at height.

Manufacturing of segments with a high degree of quality has been essential in enabling the lifting of them from land and sea, with the use of lifting trucks.

Control of materials, caring of welding conditions, establishment of procedures, analysis of different situations prior to the assembly, and lifting of segments and prior availability of solutions have made it possible to weld joints between segments at height, in a harmonised and repetitive manner, resulting in a sectorial and individual manufacture of segments, and at the same time the assembly in series at height.

El Puente de la Constitución de 1812 sobre la Bahía de Cádiz ha sido fabricado a partir de dovelas de grandes dimensiones y pesos de 350t de media e izadas con carros de izado tanto desde tierra como desde el propio mar. TECNALIA Research & Innovation ha participado en este singular proyecto junto con el Departamento de Calidad de la UTE Puente de Cádiz y en estrecha colaboración con su oficina técnica, departamento de producción y jefatura de obra.

En el proceso de soldadura en este puente, a diferencia de otros de menor envergadura o dificultad constructiva, ha sido implantándose un organigrama de funcionamiento ex profeso para el mismo. Se ha incorporado la figura de un coordinador experto en soldadura, quien a su vez ha trabajado junto con los diferentes departamentos de obra y talleres proveedores de dovelas.

El coordinador ha estado en todo momento informado de los diferentes aspectos técnicos tanto de la construcción, de la fabricación de dovelas, de la inspección, de la colocación en altura y de otros aspectos, y ello ha posibilitado dotar al puente de un soporte constructivo en el que ha imperado la calidad y, en concreto, un estilo de calidad específica y no generalista sobre las características y problemática del propio puente.

Tras un primer análisis del proyecto constructivo, de los planos y de la ubicación física del puente, se piensa que la complejidad constructiva que se presenta necesita ser abordada como una asesoría y control de calidad más allá del de un seguimiento de calidad en soldadura al uso.

Con la finalidad de conseguir una correcta ejecución del proceso de soldeo y que el resultado de la unión de dovelas en altura garantice una construcción en cumplimiento de los requisitos particulares y de las normativas de aplicación, el proyecto se plantea en 3 grandes bloques de trabajo:

- •

Contraste de la calidad de los aceros y su aptitud particular al soldeo.

- •

Control de las actividades de soldadura antes, durante y después de la ejecución del proceso.

- •

Asesoría técnica en el proceso constructivo e inspección.

El contraste de calidad de los aceros empleados y su aptitud al soldeo se ha realizado mediante la toma de muestras de acero y su posterior ensayo en los laboratorios. Se han tomado muestras del acero del propio puente de manera generalizada, así como de manera particularizada en zonas sometidas a grandes esfuerzos de cargas.

Tres han sido los objetivos de esta acción de ensayo: por un lado, el cumplimiento del acero con los requisitos establecidos por la norma de aplicación. Un segundo objetivo es el de comprobar en muestras reales el grado de soldabilidad. El tercer y último objetivo es el de analizar el material en sentido del eje perpendicular al sentido de laminación de chapas, también llamado Z, y obtener toda la información posible que pudiera tener afección a la soldadura en este sentido.

2.1Cumplimiento del acero con los requisitos normativos y comprobación del grado de soldabilidadEl acero, de calidad S355J0 y J2, +N en ambos casos, debe cumplir los requisitos de la Norma UNE EN 10025.2 de 2006 en lo referente a las características mecánicas del producto y de la composición química de colada. Para poder contrastar el cumplimiento del acero respecto de la norma vigente, se han seleccionado muestras de los retales de las chapas de coladas diferentes y que, gracias a la excelente trazabilidad que el departamento de calidad de la UTE Puente de Cádiz ha implantado [1], se localizan en chapas utilizadas y colocadas en los puntos más solicitados del tablero metálico tanto en su fabricación así como en su solicitación de vida al servicio. El objetivo ya no es solo el de caracterizar chapas al azar, sino el de caracterizar chapas cuyos componentes de ellas extraídos estén sometidos a grandes esfuerzos. Todos los ensayos realizados en nuestros laboratorios, acreditados por ENAC, han cumplido con todos los requisitos normativos, tal y como puede verse en las tablas 1 y 2.

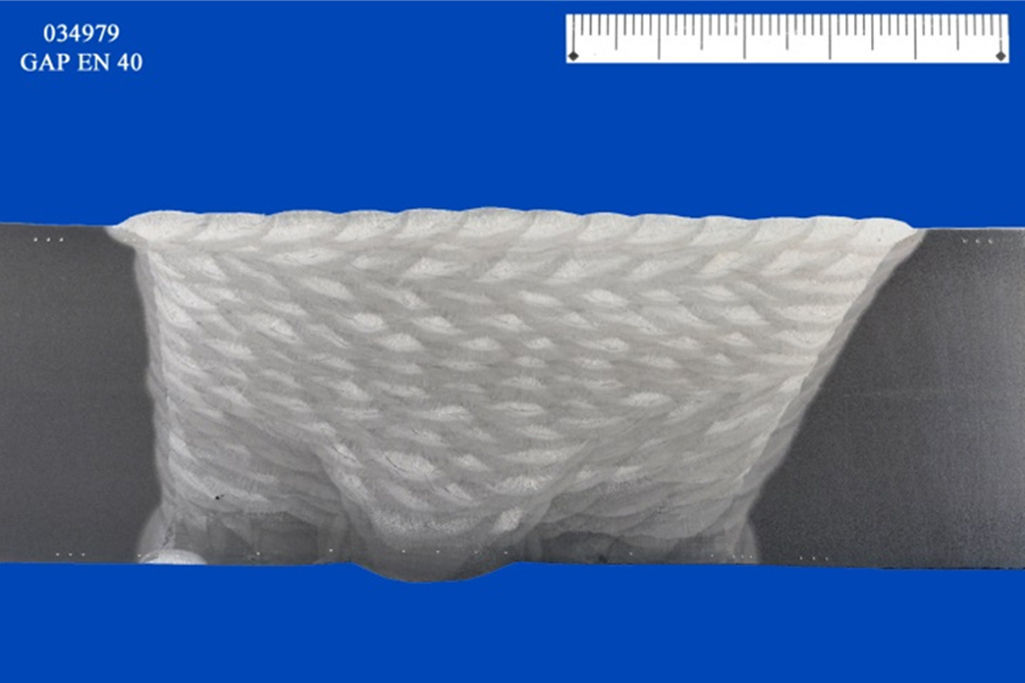

Muestreo de ensayos mecánicos que incluye valores obtenidos del límite elástico, carga de rotura y resiliencia realizados en contraste con la norma UNE EN 10025.2

| Ref. ensayo | Reh (MPa) | Reh (MPa) UNE EN 10025.2 | Rem (MPa) | Rem (MPa) UNE EN 10025.2 | Charpy KV2 | Charpy KV2 UNE EN 10025.2 |

|---|---|---|---|---|---|---|

| 028998-010 P2 | 444 | > 335 | 583 | 470-630 | 88J (−20°C) | 27J (−20°C) |

| 028998-010 P4 | 456 | > 335 | 610 | 470-630 | 90J (−20°C) | 27J (−20°C) |

| 028998-010 P5 | 453 | > 335 | 629 | 470-630 | 79J (−20°C) | 27J (−20°C) |

| 028998-010 P8 | 389 | > 335 | 561 | 470-630 | 108J (−20°C) | 27J (−20°C) |

En este momento ya sabemos que el material cumple con los requisitos y conocemos las propiedades exactas de las piezas en las zonas más solicitadas.

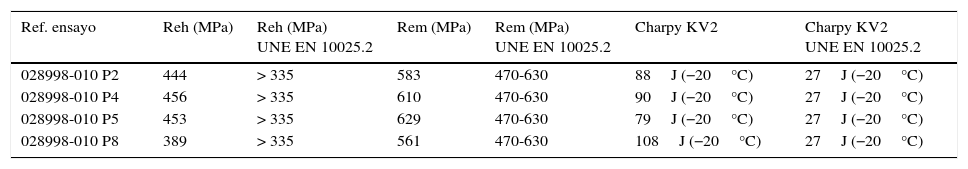

Para la comprobación del cumplimiento normativo del material en función de la composición química, se realizan ensayos de composición química sobre las muestras anteriores, contrastándose el porcentaje cuantificado de los valores obtenidos en el ensayo con los exigibles en la norma UNE EN 10025.2. Todos los resultados muestran el cumplimiento de la chapa con la norma de aplicación.

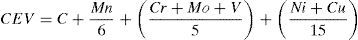

Sin embargo, y como parte de un control específico de calidad, se incluyen conceptos como el de la soldabilidad del material en función del CEV (carbono equivalente) en chapas concretas como parte de un control específico de calidad.

La fórmula empleada para el cálculo es:

En este caso particular, y puesto que la soldabilidad del material es una aptitud tecnológica fundamental en este tipo de aceros —y en particular en esta estructura, en la que las soldaduras son sometidas a fuertes cargas durante el proceso constructivo y en su solicitación de vida al servicio—, se ha considerado importante conocer sobre el análisis de colada el valor real del CEV en chapas concretas con el mismo criterio establecido hasta el momento en los ensayos realizados. Esto es, realizar los ensayos de contraste en chapas cuyos componentes de ellas extraídos estén sometidos a grandes esfuerzos. El valor del CEV condicionará sin lugar a dudas el establecimiento de las directrices de ejecución de las soldaduras.

Para establecer el valor del CEV se ha aplicado la fórmula establecida en EN 10025.1

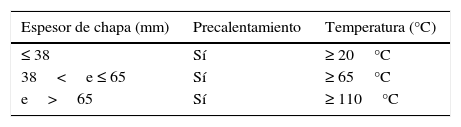

El CEV, además de cumplir norma, proporciona un valor que indica que el acero presenta una buena soldabilidad en aplicación de algunas condiciones, tales como dotarle de temperatura previa a la soldadura. Esto es que, en la práctica, hay que precalentar las chapas componentes del puente.

De la misma manera se ha podido comprobar el hecho de que estamos ante un acero en donde el valor del CEV no viene determinado por un alto porcentaje de carbono, sino más bien por un valor de carbono relativamente, bajo añadiéndose manganeso en porcentajes altos dentro del umbral de la norma. Este punto es favorable para la soldabilidad del propio material.

El porcentaje medio de carbono presente en las chapas se sitúa entre el 0,16 y el 0,18%.

2.2Análisis del material en sentido del eje perpendicular al sentido de laminaciónEl acero del puente se ha ensayado de manera específica mediante un ensayo no contemplado en la norma de aplicación para este caso.

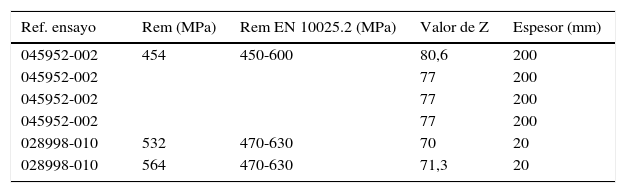

Se trata de un ensayo específico realizado como un plus de calidad para conocer el comportamiento de las chapas en el plano perpendicular a la laminación, esto es, el ensayo del material en sentido del eje perpendicular al sentido de laminación de chapas, Z. En el ámbito de la soldadura, un valor Z50 puede considerarse altamente seguro a la hora de realizar uniones en donde las tensiones residuales de la propia soldadura incidan en el sentido perpendicular a la laminación. Además de contrastar el efecto de las tensiones residuales en el acero en sentido Z, hay que considerar el hecho de que estas soldaduras, en algunos casos, van a estar sometidas a grandes esfuerzos en el mismo sentido perpendicular a la laminación de la chapa durante las maniobras de izado de las dovelas.

El normalizado de laminación de las chapas deberá presentar en las características mecánicas de las chapas, como consecuencia de la aplicación del mismo, una resistencia en el sentido Z tal que el material presente un comportamiento similar al plano longitudinal o transversal de la propia laminación.

Para la realización de este ensayo se han tomado muestras de chapas que, por motivos de construcción, deben trabajar con un alto grado de exigencia durante las maniobras de izado de dovelas, como ha sido el caso del tramo desmontable que, con 4.000t de peso, se iza enganchado desde sus extremos, donde encontramos chapas de 200mm de espesor.

En la tabla 3 se presentan diferentes resultados del ensayo de tracción en el sentido perpendicular a laminación, o Z.

Los resultados obtenidos de estricción en Z muestran claramente un alargamiento adecuado del material y que nos encontramos ante un acero en ausencia de impurezas de colada. La ausencia de impurezas favorece la no aparición de indicaciones lineales tras el proceso de soldeo en las zonas adyacentes debidas a la combinación de temperatura de soldadura y tensiones residuales actuando sobre el eje perpendicular a la laminación. Por otro lado, el resultado obtenido en el ensayo de tracción en Z confirma que el estado de suministro de chapas con normalizado de laminación es altamente satisfactorio, lo que posibilita un comportamiento frente a cargas en cualquier plano.

2.3Conclusiones sobre los ensayos realizados a las chapasPor un lado se concluye que el material de partida cumple con todos los requisitos establecidos en el pliego de prescripciones técnicas particulares y con las normas de aplicación establecidas en el propio pliego.

Una segunda conclusión es la de que tenemos material «limpio» en ausencia de impurezas y con un tratamiento térmico de normalizado de gran calidad, lo cual favorece la soldadura de unión de chapas tanto en uniones a tope como en uniones en ángulo en cualquier zona del puente.

La tercera conclusión es que el proceso de soldadura debe realizarse en aplicación de un precalentamiento de chapas a la vista del valor del CEV.

La cuarta y última conclusión es que, en un adecuado uso del proceso de soldadura, las indicaciones no aceptables que puedan detectarse como resultado de una inspección detallada de la fabricación serán debidas a errores en la aplicación del proceso y muy improbablemente habrían de buscarse otros motivos de índole metalúrgica.

Esta última conclusión es imperativa a la hora de orientar desde un principio el asesoramiento en la fabricación del tablero metálico.

3Control de las actividades de soldadura antes, durante y después de la ejecución del procesoEl objetivo es que las soldaduras deben realizarse en las mismas condiciones de calidad en el taller, en campa de montaje y en altura.

3.1Control y asesoría técnica antes de soldaduraTras realizar los ensayos de materiales y teniendo en cuenta las conclusiones extraídas (2.3), así como analizando el global de obra constructiva —esto es, la cantidad de acero a manipular, la calidad del propio acero, los espesores gruesos, que en algunas dovelas llegan hasta los 120mm, el tamaño y el peso de dovelas, los métodos de izado y la colocación de dovelas, el número de talleres presentes, los procesos de soldadura y la meteorología predominante, en donde el viento es un factor importante a considerar en la zona—, se emite el «Manual General de Soldadura», documento que trata de establecer unas pautas específicas del proceso de soldadura en función de los condicionantes antes mencionados. Se trata de establecer unas condiciones de soldadura unificadas tanto para los talleres como para las soldaduras en campa de montaje y en altura.

La implantación del manual se basa en que los diferentes apartados del mismo se emiten posteriormente de manera particularizada, en detalle y con profundidad en forma de «Notas Técnicas», y que a su vez la UTE implanta a modo de «Procedimientos Constructivos».

En resumen, el Manual es una guía que recoge todos los puntos que necesitan ser abordados para una correcta fabricación y montaje de dovelas y su unión en altura. El detalle del manual y su implantación específica se realizan de manera focalizada a través de procedimientos constructivos a partir de Notas Técnicas. Este sistema se emplea en el puente debido a las grandes dimensiones del mismo y a las diferentes ubicaciones en las labores de soldadura, que se realizan en talleres, en campa de montaje y en altura, y establece una clara diferencia respecto de otros puentes, en donde prácticamente la soldadura se basa en los procedimientos homologados y en su aplicación generalista.

3.1.1Protecciones climáticasLas condiciones de protección frente a las posibles adversidades climáticas —siendo el viento un factor predominante en la zona—, los precalentamientos efectivos dirigidos a precalentar el total del espesor de las chapas a unir y los métodos en su aplicación sobre las chapas en función de sus espesores han sido factores aplicados con un alto grado de exquisitez en el puente y una de las actuaciones prioritarias en las que se ha centrado el Manual.

Se han tapado las entradas de viento a través del interior del puente y de las omegas, dotándolas de un falso techo de madera o chapa grecada en la parte superior de la unión a lo largo y a lo ancho del tramo de puente a soldar. Las zonas con posible entrada de agua al recinto cerrado, debido a la propia inclinación del puente, han sido selladas con poliuretano expandido. El resultado ha sido que las uniones de dovelas en altura se han realizado en lo que podríamos denominar un pequeño taller localizado, con extracción de humos incluida, y que ha permitido, tal y como se muestra en la figura 1, realizar los trabajos en altura en condiciones similares al de un taller de soldadura.

La magnitud de las dovelas así lo ha requerido, al contrario de la realización de uniones en puentes estrechos, en donde la cobertura con toldos puede resultar suficiente.

En cuanto a los precalentamientos de chapas, el objetivo es establecer las temperaturas idóneas y métodos de calentamiento tales que permitan calentar el total del espesor de chapa, siendo un precalentamiento efectivo, y el método para mantener la temperatura durante todo el tiempo de arco. Para ello se han utilizado mantas eléctricas en sustitución del precalentamiento a la llama.

3.1.2Procedimientos de soldadura y personal cualificadoTodas las soldaduras se han realizado soportadas por procedimientos homologados según norma europea UNE EN 15614.1. Se han cualificado 6 procedimientos de soldadura de índole específica, además de los propios de los talleres fabricantes.

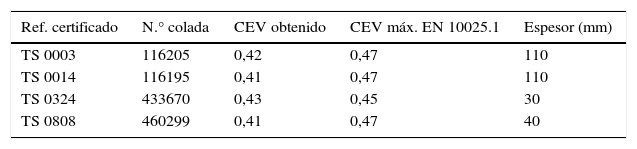

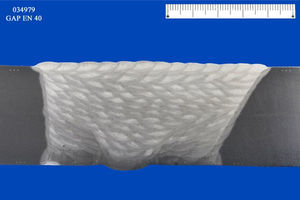

Adicionalmente, y para los casos de uniones especiales como pudieran ser aquellas en donde se presenta un gap (separación entre chapas a unir) de dimensiones similares a los espesores de las chapas, se han emitido 2 procedimientos de soldadura homologados al objeto de verificar características mecánicas y certificar procedimientos de soldaduras en zonas consideradas críticas. Para ello se han soldado cupones representativos de detalles específicos existentes en el puente y se han ensayado en nuestros propios laboratorios. En la figura 2, concretamente, se observa en sección una probeta representativa, tras pulido y ataque químico, de una unión de dovelas en altura cuando el gap es elevado. En este caso se han soldado chapas de 40mm de espesor y con una separación o gap de 40mm. A este cupón se le han aplicado todos los ensayos exigibles en la norma de homologación del procedimiento —esto es, ensayo de doblado, ensayo de tracción, ensayo de dureza, ensayo de impacto o resiliencia— y se le han añadido ensayos adicionales que, por razones metalúrgicas, se ha considerado oportuno, como añadir juegos de test de impacto y dureza en zonas en donde se han realizado soldaduras de disminución del tamaño del gap.

Todos los soldadores que han intervenido han sido cualificados según norma europea EN ISO 9606.1 y UNE EN ISO 14732. Se han cualificado un total de 50 soldadores.

3.1.3Otros puntos de interés del Manual General de Soldadura aplicado en la construcción del puenteEl almacenamiento y manejo de los consumibles de soldeo, el personal de coordinación de soldadura, las instrucciones operativas coordinación y comunicación en los tajos de soldadura, la verificación de la idoneidad de los equipos de producción, los procesos de corte y resanado, han sido puntos muy considerados en la fabricación del Puente de la Constitución de 1812 sobre la Bahía de Cádiz.

Un ejemplo de implantación del manual es que en él, y en combinación con los procedimientos de la UTE, se exponen los detalles y las particularidades de las uniones de las dovelas en altura que incluyen una ficha de soldadura en donde se recogen los detalles relevantes de la ejecución del proceso en cada una de las juntas a soldar. La parte del procedimiento que refiere a las fichas de soldadura, además, se coloca impreso en papel de tamaño A3 o superior en las zonas de soldadura de unión de dovelas. El personal de soldeo ha recibido formación explícita en la propia obra sobre el contenido de las fichas de soldadura.

3.2Control y asesoría técnica durante la soldaduraSe ha informado al personal presente en los tajos, así como a la dirección de obra, sobre el contenido del Manual General de Soldadura.

El personal de vigilancia es quien vela por la correcta aplicación del proceso y de las pautas establecidas en el Manual, informando en todo momento al coordinador de soldadura de las cuestiones que presenten dificultad técnica para su aplicación o incumplimientos, informándose a su vez al jefe del departamento correspondiente o a la jefatura de obra y adoptándose una rápida medida de solución.

Se ha tenido especial atención en la realización de precalentamientos efectivos, o lo que es lo mismo, la realización de precalentamientos que garanticen una temperatura en el total del espesor de la chapa y en una extensión de 7,62 cm a cada lado del bisel a soldar y que a su vez se mantengan durante todo el tiempo de aplicación del arco eléctrico.

El viento ha sido de la misma manera un elemento de especial atención. Además de que el propio manual ya hace alusión a él, en la práctica se han adoptado medidas concretas que han permitido aplicar las reglas establecidas en el Manual, y por ello la ausencia general de porosidad en los cordones de soldadura.

Una de las medidas aplicadas y que mejores resultados ha tenido, a la hora de realizar el control durante la soldadura, ha sido el cierre de las bocas de las omegas en los frontales de las dovelas a unir antes del izado de las mismas, impidiéndose de esta manera fuertes corrientes de viento por el interior de estos perfiles y que estaban aflorando en las soldaduras de unión de dovelas antes del cierre interior de omegas.

Este punto concreto puede considerarse un éxito en la aplicación del proceso, ya que se han eliminado de manera prácticamente total la presencia de poros en las soldaduras realizadas en altura y que anteriormente estaban detectándose y reparándose.

El coordinador de soldadura ha estado en permanente contacto con los diferentes departamentos de la obra —producción, calidad, maniobras, oficina técnica—, lo cual ha permitido abordar con antelación suficiente diferentes situaciones que pudieran ser susceptibles de presentar algún tipo de dificultad durante la soldadura. En este sentido, se han realizado labores de consultoría sobre diseño y soldadura, como ha sido el caso de los pórticos de izado del tramo desmontable, en donde se han presentado complejas situaciones de soldeo que han sido abordadas y solucionadas.

Para el caso de la unión de dovelas en altura, una vez izadas y tomadas las cotas de situación correspondientes se han analizado en todos los casos los gap y desalineamientos presentes previa medición por parte de la obra de un mapa dimensional de la sección de dovelas enfrentadas, tal y como se puede ver en detalle en la figura 3. Para todos los casos en donde ha existido algún tipo de incumplimiento respecto de las directrices establecidas en el proyecto, se han propuesto medidas específicas, como la realización de soldaduras de alineamiento de chapas, manteniéndose una relación de 1/5mm de inclinación máxima, enderezado, establecimiento de secuencias de soldeo que favorezcan el cierre del gap, sustitución de chapas por chapas nuevas cortadas a las dimensiones más favorables y que permiten la presencia de un nuevo gap ya aceptable según el proyecto, la aplicación de soldadura de cierre de gap según los procedimientos homologados (apartado 3.1.2).

En todos los casos, primeramente se ha analizado la particularidad de la cuestión y si la misma puede resolverse sobre el propio terreno a través de indicaciones verbales. En caso de que el detalle detectado pueda ser origen de algún tipo de anomalía en la soldadura es cuando se adopta una decisión sobre la alternativa a aplicar, emitiéndose una Nota Técnica para su posterior aprobación y aplicación de métodos en la fase constructiva particular.

3.3Control e inspección de dovelas después de soldaduraLa inspección ha sido realizada en un porcentaje del 100% de examen volumétrico y 100% visual y superficial mediante técnicas de ultrasonidos, radiografías en algunos casos particulares y partículas magnéticas. El examen volumétrico, y en concreto el porcentaje del 100%, hacen notorio el protagonismo de la inspección realizada, puesto que en un puente convencional el porcentaje de este ensayo puede rondar el 25% del total de la obra soldada.

El personal de inspección está debidamente cualificado como inspector de soldadura.

La inspección se realiza manteniendo siempre los mismos porcentajes de examen antes expuestos durante la fabricación de componentes de dovelas en el taller y antes de su envío a obra. A la llegada a obra y en campa de montaje, en donde se arman y se sueldan las dovelas, se inspeccionan todas las soldaduras nuevas y las ya procedentes de los talleres a fin de detectar en este último caso posibles anomalías surgidas durante el transporte o bien detectar indicaciones derivadas de la acción de tensiones de soldadura introducidas durante la soldadura de los conjuntos provenientes de los talleres. En la práctica esto quiere decir que la dovela en campa de montaje queda inspeccionada al 100% y todas las soldaduras realizadas en taller son sometidas a una doble inspección. Este punto se realiza en este puente debido a las grandes dimensiones de dovelas (32m de ancho) y al gran tonelaje que presentan.

Antes del izado de dovelas, las zonas de enganche de cableado son nuevamente inspeccionadas de manera visual.

Tras la maniobra de izado, colocación y soldadura, se realiza la inspección de las costuras de unión en los mismos porcentajes y tipos de ensayo. A su vez, se inspeccionan las zonas con afección de los enganches, y zonas adyacentes a las costuras de unión, al menos hasta el primer diafragma a cada lado de la unión de dovelas, esto es, 2m en muchos de los casos. Por lo tanto, se inspecciona la unión de dovelas y todas las soldaduras adyacentes o que han participado en la maniobra de izado. La inspección se realiza después de soldadura con la finalidad de detectar en un primer momento la idoneidad de las uniones. Sin embargo, la inspección definitiva y certificable se realiza pasadas 16h desde el momento de la soldadura.

Todo el sistema de inspección, tal y como se ha reflejado, establece un umbral muy elevado de examen, más allá del habitualmente establecido en puentes más convencionales.

3.4Asesoría técnica y toma de soluciones según resultados de inspecciónEn el caso de detectarse indicaciones repetitivas o que por su naturaleza presenten cierta complejidad debido a la ubicación, espesor de chapas u otros, se ha informado al coordinador de soldadura, quien, tras entrevistarse con el personal de inspección y soldadores, ha identificado la causa que ha provocado la indicación y, en colaboración con la obra, se ha analizado el plan de reparación, emitiéndose una instrucción detallada al respecto.

Desde este momento se realiza un seguimiento exhaustivo de la operación de resanado y soldadura. Una vez finalizada la misma, se realiza una nueva inspección con alcance del 100% de la zona en al menos 2 franjas horarias separadas mínimamente 24h antes de la certificación de la soldadura.

Se ha mantenido comunicación permanente con el personal de inspección. Ello ha permitido detectar detalles comunes en las indicaciones, como pueden ser tipos de unión, zonas con temperaturas cambiantes, zonas de acceso dificultoso para el personal de soldeo y algunos puntos que han permitido adoptar medidas particulares enfocadas a la resolución de problemas y a la anteposición a problemas que pudieran surgir con el avance de obra en situaciones similares.

4Asesoría técnica en el proceso constructivo e inspecciónA modo de control del proceso de soldadura y metalurgia, el puente ha tenido asesoramiento técnico en todas las cuestiones que durante la fabricación metálica del tablero del tramo atirantado han surgido, dada la gran complejidad constructiva del puente. Cabe destacar que toda la asesoría que se ha realizado ha sido enfocada a la determinación de soluciones anteriores o durante el proceso constructivo del tablero metálico y elementos auxiliares de izado de dovelas, en constante coordinación con la obra.

Es un puente de 40.000t de acero en el tramo atirantado y en él está involucrado mucho personal de soldadura en puntos diferentes y distantes. Mantener el objetivo de que las soldaduras se realicen con el mismo umbral de calidad, ya sea en el taller, en la campa de montaje (fig. 4) o en altura hace, que la asesoría técnica sea considerada parte integral del control de la estructura metálica. Para ello, el puente ha tenido el apoyo de un trabajo en constante colaboración con los departamentos de calidad, oficina técnica y producción en este sentido. Esta es una de las razones por las que ha existido la figura de un coordinador de soldadura cualificado.

En este sentido se ha trabajado en constante colaboración con los departamentos de calidad, con la oficina técnica y con producción sobre el análisis de planos constructivos, los detalles de soldadura y en qué momento pueden inspeccionarse, valorando la idoneidad de este punto y tomando medidas o cambiando fases constructivas.

La realización de ensayos de las chapas antes de su uso y la emisión de una valoración del resultado, y no un resultado como tal, han permitido centrar en qué soldaduras y de qué manera podían aparecer indicaciones en el caso de no aplicarse las medidas ya establecidas en el manual general de soldadura.

Se ha trabajado en constante colaboración con los departamentos de calidad, oficina técnica y producción en este sentido.

Un claro ejemplo, como otros muchos, podría ser la soldadura de cuñas de apoyo para los neoprenos. Se han unido chapas de gran espesor en unión en ángulo. Este tipo de uniones son susceptibles de presentar indicaciones lineales, como ocurrió en algún caso.

En este puente hay que considerar el hecho de que las cuñas estaban colocadas en la parte inferior del tablero, formándose en esa zona —debido a las grandes dimensiones y a la forma geométrica de las dovelas— grandes corrientes de aire en los días ventosos. El aire podría provocar un enfriamiento brusco de la soldadura y de las zonas adyacentes. Este punto, unido a que el acero debe ser precalentado (tabla 4) al objeto de prevenir precisamente un enfriamiento rápido de la soldadura, debía ser de especial vigilancia durante la realización de soldaduras.

La inadecuada protección frente al viento en un momento puntual y un precalentamiento poco eficaz provocaron indicaciones en el borde de soldadura.

Puesto y que el conocimiento de la situación que podía generarse era algo ya estudiado, la solución se aplica de manera rápida y eficaz, dotando a las cuñas de una mejora en la protección ambiental y con el establecimiento de un precalentamiento más efectivo y de secuencias de soldadura que permitan compensar los gradientes térmicos.

4.1Análisis y resolución de no conformidadesSe han analizado todas las no conformidades de origen técnico en el tablero metálico. El umbral de análisis, tal y como ha quedado establecido en la parte de ensayos de materiales, es aquella en la que una no conformidad en soldadura no tiene como origen la calidad del material.

Esto ha resultado de gran ayuda a la hora de evaluar causas, puesto que por lo antes mencionado, y en aplicación del Manual General de Soldadura en su apartado de coordinación y comunicación, las incidencias se han centralizado con gran eficacia y evaluado con criterios claramente definidos, al contrario que en la construcción de puentes de menor envergadura, en donde, en muchas ocasiones, este cauce en la coordinación, evaluación y comunicación no está implantado.

Este hecho ha dado lugar a la resolución efectiva de todas las no conformidades, y que en la aplicación de las medidas resolutivas indicadas en la propia no conformidad se han resuelto todos los casos de manera rápida y eficaz.

4.2Acompañamiento a reunionesLa presencia de un coordinador de soldadura ha posibilitado que el mismo haya estado presente en reuniones internas de la obra en calidad, producción, oficina técnica y particulares con la jefatura de obra, lo que, unido al conocimiento particular de la obra adquirido mediante los ensayos y el análisis de inspecciones realizados, ha posibilitado la obtención del coordinador de una visión global y objetiva de la fabricación de la estructura metálica y de la soldadura en concreto.

Fruto de ello, ha sido posible participar de forma activa en las propias reuniones, asesorando en todos los aspectos constructivos que pudieran incidir en una mejora de la calidad de las uniones del tablero, tanto en obra como en los propios talleres fabricantes, en donde se han despejado dudas y dado apoyo técnico.

Este modelo de trabajo se integra en una estructura singular como la de este u otros puentes de similares características, pero no en puentes de fabricación menos singular o de dimensiones más reducidas.

4.3Otros procedimientos de inspección singular4.3.1Inspección de zonas críticas en pórticos de izado y mamparos de extremo del tramo desmontableEl tramo desmontable del Puente de la Constitución de 1812 sobre la Bahía de Cádiz presenta una maniobra de izado de gran complejidad [2].

El tramo desmontable se ha fabricado en campa de montaje y es trasladado en una embarcación a través del mar hasta el punto de izado.

Una vez en su sitio, dos pórticos de izado que han sido fabricados ex profeso sobre las pilas 9 y 10 son los encargados de izar el tramo de 4.000t hasta su punto de colocación.

Los servicios técnicos de la UTE tienen perfectamente definidos cuáles son los puntos concentradores de tensión durante la maniobra.

En este momento, y junto con los propios servicios técnicos de la UTE, se prepara y emite un protocolo de inspección de soldaduras y chapas en las zonas marcadas por los propios puntos ya mencionados.

Se trata de realizar una parada en el momento en que la maniobra se encuentra al 80% de carga en los mamparos de los extremos del tramo desmontable, que es desde donde se engancha el cableado de izado y los pórticos de izado colocados en lo alto de las 2 pilas mencionadas. Al 100% de la aplicación de la carga el tramo desmontable despegará de la embarcación.

Es esta una parada que exige la mayor eficacia posible en la inspección, que tiene que resultar garante de la rápida detección y acción de cualquier tipo de indicación.

La inspección se realiza de manera visual, revisándose soldaduras, tornillería, chapas, bulones y todo elemento expuesto a carga crítica en la maniobra.

Al objeto de realizar una inspección detallada, se colocan 3 personas por cada extremo del tramo desmontable. Dos personas se sitúan en lo alto de la pila, concretamente en el pórtico de izado.

Una persona está en el extremo del tramo desmontable, esto es, en la embarcación.

La inspección es realizada por 6 personas. Se dispone un inspector de soldadura cualificado como nivel 3 al objeto de realizar la inspección visual de soldaduras en la zona de mamparo y poder realizar algún otro ensayo en el caso de ser requerido por el coordinador del grupo de inspección.

Antes de la maniobra de izado, se hace entrega a cada operario encargado de realizar la inspección del material necesario para poder llevar a cabo la misma con garantías. Se entregan los planos de la zona en la que cada operario tiene que actuar, marcándose claramente cuáles son los puntos a inspeccionar, así como todas las herramientas de control necesarias.

A la hora de realizar la entrega de los materiales de inspección, todos los operarios han recibido una formación específica de los elementos que cada persona designada debe inspeccionar, así como de las particularidades de la inspección.

Siendo la parada durante la maniobra y al 80% de carga, hay que considerar una inspección rápida y eficaz. Por ello se establece un flujo de responsabilidades operativas y de comunicación, estando en este punto de la maniobra junto con el jefe de la maniobra de izado, a quien se comunicará el resultado de la inspección.

4.3.2Protocolo de atornillado e inspecciónConjuntamente con los servicios técnicos de Dragados SA se ha elaborado un procedimiento sobre el sistema de atornillado de elementos en obra.

Los elementos atornillados forman parte de los medios auxiliares de izado de dovelas [3].

En el procedimiento se identifican los puntos de atornillado y se esquematizan los conjuntos tornillo, arandela y tuerca de cada uno de ellos. El almacenamiento, el control y la identificación de los pack y la custodia han sido controlados desde el umbral de un uso adecuado y efectivo de los mismos.

En el procedimiento se tiene en consideración de la misma manera el sistema o método de atornillado, el uso de llaves dinamométricas o elementos de fijación por presión, limpieza y estado de engrase que debe de presentar el pack de tornillería, aplicación del par de apriete, marcado de los tornillos y comprobación posterior del par con su posterior marcado.

Antes de la puesta en práctica del procedimiento se ha impartido una formación específica teórico-práctica a todo el personal implicado en las maniobras de atornillado.

4.4Determinación de la clasificación del ambiente dentro del tablero metálicoEl puente sobre la Bahía de Cádiz ha sido sometido a un estudio cuyo objetivo es el de confirmar la clase de exposición relativa a la corrosión a la que está sometida la superficie del acero en el interior del tablero.

El pliego de prescripciones técnicas particulares especifica un sistema de pintado del tablero para un ambiente clasificado como C4, Ambiente Marino con Alta Salinidad S/UNE EN ISO 12944-1.

Para la realización de ensayos que nos permitan confirmar esta clasificación dentro del tablero, se siguen las indicaciones de las normas UNE EN ISO 12944-2 e ISO 9226. El método preferente para determinar la categoría de corrosividad atmosférica consiste en exponer una probeta normalizada durante un año a las condiciones reales a las que va a estar sometida la parte correspondiente de la estructura y, una vez transcurrido ese año, hacer una serie de ensayos para evaluar la pérdida de espesor o masa de dicha probeta. Los resultados serán contrastados según la norma ISO 9223.

Hay que tener en consideración el hecho de que la zona marítima del puente puede estar clasificada como C4, pero desconocemos hasta su construcción la clasificación del interior del puente.

El ensayo comienza en abril de 2014 y finaliza en abril de 2015.

También se someten probetas adicionales al objeto de ser evaluadas a los 3 y 6 meses y poder ver a modo orientativo la progresión de la corrosión, si la hubiere.

La colocación de probetas se realizó en diferentes puntos del interior del tablero, en dovelas entre las pilas 7 y 8, zona cajón central y zonas laterales y en el tramo atirantado de la pila 13, cajón central y laterales.

Se realiza un diseño y fabricación de diferentes expositores en donde se colocarán las muestras a ensayar para la posterior fabricación y colocación de probetas.

Tras fabricar las probetas, de composición química y dimensiones normalizadas según norma, se procede a su colocación y posterior seguimiento.

Las muestras son analizadas posteriormente en nuestros laboratorios y sus resultados nos permiten clasificar el interior del tablero metálico del Puente de la Constitución de 1812 sobre la Bahía de Cádiz con una categoría de corrosividad de C2, correspondiente a un ambiente de baja corrosividad.

Por lo tanto, la aplicación interior de una protección superficial del acero en cumplimiento con lo exigible en una clasificación C4 es satisfactoria en aras de protegerlo de efectos corrosivos adversos.

4.5Algunos análisis de elementos durante el montajeAl igual que en toda fabricación de estructuras, más con la singularidad que presenta la estructura metálica del Puente de la Constitución de 1812 sobre la Bahía de Cádiz, durante las labores de uso y montaje de elementos alguno sufrió algún tipo de rotura o daño.

En todos los casos, el número de estos elementos ha resultado muy reducido en comparación con el volumen de elementos existentes en la obra. Se han analizado muestras con defecto y se han determinado las causas del daño, emitiéndose una Nota Técnica de causas y acciones a acometer.