En este trabajo se presenta la síntesis y la evaluación de la resistencia a la corrosión de recubrimientos de SiO2-TiO2-ZrO2-BiO2 depositados por la técnica de centrifugado sobre acero inoxidable AISI 316L. Los soles se prepararon a partir de una mezcla de precursores orgánicos, como el tetraetoxisilano (TEOS) al 98%, tetrabutóxido de titanio (TBT) al 97%, zirconio (IV) butóxido (TBZ) al 80% en solución 1-butanol y nitrato de bismuto penta-hidratado Bi(NO3)3*5H2O. La resistencia a la corrosión se determinó mediante ensayos de curvas de polarización potenciodinámica y de espectroscopia de impedancia electroquímica (EIS) en una solución electrolítica de 3,5% Wt de NaCl+0,5M de H2SO4. A los soles preparados se les caracterizó mediante estudio reológico, de pH en función del tiempo, mediciones de espectroscopia de infrarrojo por transformada de Fourier (FTIR) y calorimetría diferencial de barrido (DSC). Los recubrimientos se caracterizaron mediante difracción de rayosX (XRD), microscopia electrónica de barrido (MEB), espectroscopia de energías dispersivas (EDX), fluorescencia de rayosX (XRF) y medidas de adherencia. Los resultados mostraron que las películas ofrecen una buena resistencia a la corrosión sobre el sustrato metálico disminuyendo los valores de densidades de corriente hasta en un orden de magnitud.

This report show the synthesis and corrosion resistance of SiO2-TiO2-ZrO2-BiO2 coatings deposited by spin-coating on AISI 316L stainless steel. The soles were prepared from a mixture of organic precursors, such as 98% tetraethoxysilane (TEOS), titanium tetrabutoxide (TBT) 97%, Zirconium (IV) butoxide (TBZ) 80% in 1-butanol solution and bismuth penta nitrate-hydrate Bi (NO3)3*5H2O. The coatings were evaluated by potentiodynamic polarization and Electrochemical Impedance Spectroscopy (EIS) test in an electrolytic solution of 3.5% Wt NaCl+0.5M H2SO4. The soles prepared were studied trough rheological, pH as a time function, Fourier Transform Infrared Spectroscopy (FTIR) and differential scanning calorimetry (DSC) analysis. The coating were characterized by X ray diffraction (XRD), scanning electron microscopy (SEM) and dispersive energy spectroscopy (EDX), X ray fluorescence (XRF) and adhesion measurements. The results showed that the films offer good corrosion resistance on the metal substrate, decreasing current densities up to one order of magnitude.

Los aceros inoxidables como el AISI 316L se caracterizan por su buena resistencia a la corrosión, maleabilidad, soldabilidad y biocompatibilidad. Estas propiedades lo convierten en un material funcional y versátil en la industria química, naval, petroquímica, farmacéutica, alimentaria y también en aplicaciones biomédicas [1,2]. Sin embargo, bajo ciertas condiciones ambientales las propiedades anticorrosivas se pueden reducir considerablemente generando la degradación o falla del material [3–6]. Por ejemplo, este acero inoxidable tiende a la formación de picaduras en ambientes con presencia de industria, los cuales generan iones cloruro Cl− y/o iones sulfuro S2− con concentraciones no constantes debido a los diferentes factores de contaminación [7]. En el trabajo realizado por Pardo et al., demostraron que la velocidad de corrosión del acero AISI 316L en 30% de H2SO4 se incrementa en un orden de magnitud con el aumento de la temperatura del medio de 25 a 50°C [8]. Esto significa que el acero inoxidable es extremadamente susceptible a la corrosión en soluciones ácidas ya que la capa de productos de corrosión no puede proporcionar una protección significativa, limitando su uso en ciertas aplicaciones. El poder corrosivo de los sulfatos, SO42−, aumenta al asociarse a los iones Cl–, especialmente en aguas blandas, de baja alcalinidad y que no estén saturadas con CaCO3[9,10].

Para mejorar las propiedades anticorrosivas de materiales como el acero inoxidable AISI/SAE 316L se están desarrollando recubrimientos de óxidos metálicos mediante diferentes técnicas de tratamiento superficial, entre las que se destaca el proceso sol-gel. La metodología sol-gel permite la producción económica y eficiente de recubrimientos. Este proceso se caracteriza por el uso de equipamientos relativamente sencillos permitiendo depositar recubrimientos con distintas composiciones, propiedades químicas diseñadas y buena adherencia sobre superficies metálicas [11–14].

Materiales como el óxido de silicio (SiO2) mejoran la resistencia a la corrosión de metales bajo diferentes temperaturas debido a su alta resistencia térmica y química [11]. Por otro lado, el óxido de zirconio (ZrO2) se caracteriza por un alto coeficiente de expansión, lo cual puede reducir la formación de grietas durante el proceso de curado de alta temperatura. Este material también ofrece una buena estabilidad química, alta dureza y buenas propiedades anticorrosivas y biológicas [11]. El óxido de titanio (TiO2) tiene una excelente estabilidad química, alta resistencia mecánica, baja conductividad eléctrica, es biocompatible y tiene buenas propiedades anticorrosivas [11]. Finalmente, los óxidos que contienen bismuto como el Bi2O3 han ganado gran atención en los últimos años debido a sus diversas propiedades físicas y aplicaciones; por ejemplo, poseen un alto índice de refracción, permisividad eléctrica, fotoconductividad, fotoluminiscencia, y un amplio cambio en el intervalo de energía (de 2 a 3,96eV) permitiendo obtener un rango de energía. También es un componente importante en la manufactura de vidrios cerámicos transparentes, recubrimientos ópticos, cerámicos, entre otras [15,16]. Sin embargo, actualmente los reportes de trabajos científicos en donde se evidencie la síntesis de sistemas cuaternarios mediante la técnica sol-gel que ofrezcan una barrera anticorrosiva sobre acero inoxidable 316L son muy pocos o nulos. Es por esto que el objetivo general de este trabajo consiste en sintetizar y conformar películas de SiO2-TiO2-ZrO2-Bi2O3, mediante la técnica sol-gel y aprovechar las ventajas que ofrece cada uno de estos componentes y evaluarlos como alternativa para mejorar la resistencia a la corrosión de la aleación de acero inoxidable 316L.

Desarrollo experimentalSustratosLos sustratos utilizados para depositar el sistema multicomponente son chapas de acero AISI/SAE 316L de dimensiones 2×2×0,4cm, pulidas a brillo metalográfico mediante desbaste abrasivo con lijas de carburo de silicio desde una granulometría de 400 hasta 2.500 y finalmente llevadas a paño con una solución de alúmina de 0,3μm de tamaño de grano. Posteriormente y previo al depósito de la solución, las chapas fueron desengrasadas por 15min empleando un equipo de ultrasonido con acetona y secadas en horno. Las películas se conforman por spin-coating a una velocidad de centrifugado de 2.700rpm.

Preparación de los soles y deposición de las películasPara obtener la mezcla final se realizó un proceso en tres etapas que se describe a continuación. a) La preparación del nitrato de bismuto, que inicialmente está penta-hidratado Bi(NO3)3 5H2O, se realizó mediante un proceso de eliminación del exceso de agua calentando durante 96h a 65°C en un horno a vacío [17]. El Bi(NO3)3 deshidratado se disuelve en ácido acético y etanol-amina el cual va a actuar como agente regulador del pH. b) Para los soles base de (Ti-Zr) se preparó una solución que contiene como solvente 2-etoxi-etanol agregando un 50% de la cantidad necesaria calculada para todo el proceso y, a continuación, se añade (2,4 pentanodiona) que disminuye la velocidad de reacción del titanio. Finalmente se añaden los precursores de titanio Ti(OBu)4 y zirconio (Zr(OC3H7)4). c) Por otro lado, se prepara una solución que contiene tetraetoxisilano (TEOS), 2-etoxi-etanol, este último se añade solo la mitad de la cantidad en ml necesaria calculada para toda la solución al igual que el agua del proceso de hidrólisis. Las soluciones se mantuvieron en agitación magnética constante a 250rpm. Finalmente, estas soluciones se mezclaron en el siguiente orden: la solución preparada en la etapa (c) se añadió a la solución de la etapa (b) considerando que el alcohol es el solvente de los precursores y el acomplejante es la sustancia que va a disminuir la velocidad de hidrólisis y condensación del Zr(OC3H7)4 y Ti(OBu)4. Después, se agregó a la mezcla el 50% del volumen faltante de agua y posteriormente se agregó la solución de (a) al sistema para constituir la mezcla de los cuatro precursores principales.

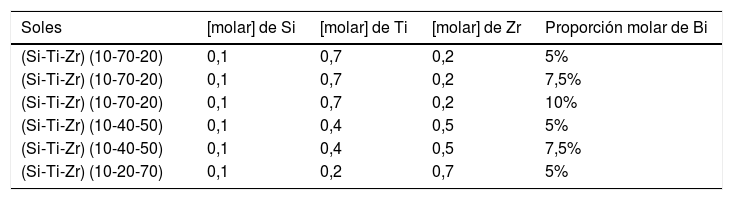

Proceso de conformado de los recubrimientosEl proceso de conformado de los recubrimientos se realizó mediante spin-coating a 2.700rpm durante 10s, usando un volumen de muestra sobre el sustrato de 0,05ml. Los recubrimientos que se estudiaron corresponden a una configuración de (Si-Ti-Zr)-%Bi en concentraciones molares como se observa en la tabla 1 para los precursores de silicio, titanio y zirconio y una relación volumen/volumen de la solución del nitrato de bismuto respecto a los precursores de 7:1ml. Se puede observar en la tabla 1 la variación de los precursores de (Si-Ti-Zr) respecto a las tres concentraciones del nitrato de bismuto.

Configuración de concentraciones de síntesis de los soles

| Soles | [molar] de Si | [molar] de Ti | [molar] de Zr | Proporción molar de Bi |

|---|---|---|---|---|

| (Si-Ti-Zr) (10-70-20) | 0,1 | 0,7 | 0,2 | 5% |

| (Si-Ti-Zr) (10-70-20) | 0,1 | 0,7 | 0,2 | 7,5% |

| (Si-Ti-Zr) (10-70-20) | 0,1 | 0,7 | 0,2 | 10% |

| (Si-Ti-Zr) (10-40-50) | 0,1 | 0,4 | 0,5 | 5% |

| (Si-Ti-Zr) (10-40-50) | 0,1 | 0,4 | 0,5 | 7,5% |

| (Si-Ti-Zr) (10-20-70) | 0,1 | 0,2 | 0,7 | 5% |

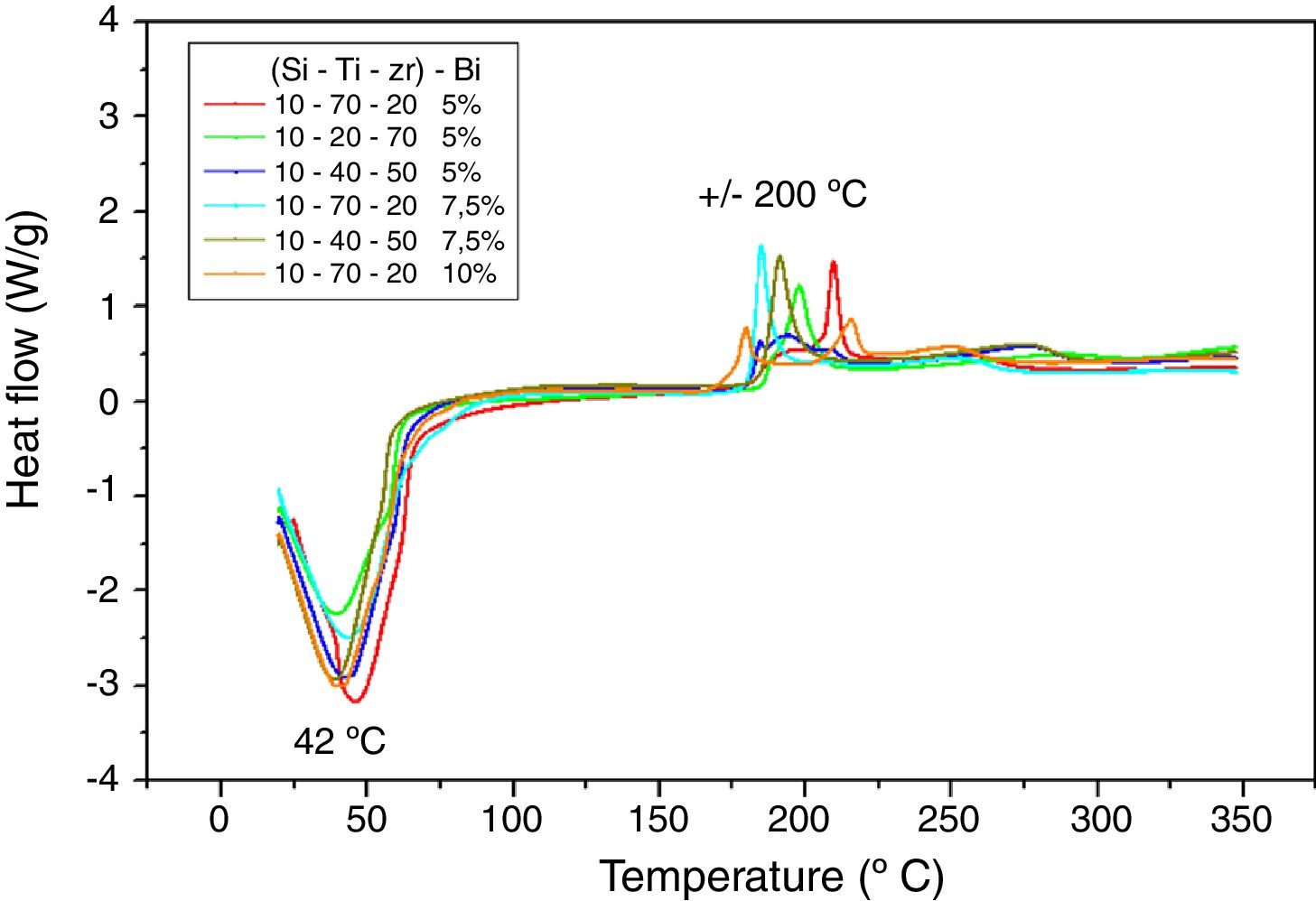

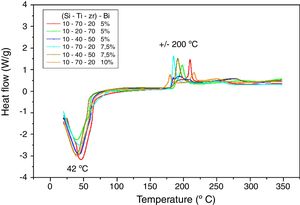

Una vez conformados los recubrimientos y depositados sobre el sustrato, se procedió a realizar un secado a temperatura ambiente durante 30min; seguidamente se continuó con el tratamiento térmico, para garantizar la eliminación del solvente. El tratamiento térmico se hace con el fin de reducir las tensiones internas que se puedan generar por la acumulación del solvente, disminuir la porosidad y agrietamiento debido a la contracción generada por las vacancias de las moléculas que se evaporan del solvente y aumentar la adhesión de la película al sustrato. El tratamiento térmico de las películas consistió en un calentamiento en rampa; inicialmente a 42¿C durante 24h y finalmente a 200¿C durante 3h, a una velocidad de incremento de 1¿C/min. Estas temperaturas de sinterización se obtuvieron a partir de un análisis de calorimetría diferencial de barrido en los soles (DSC), como se muestra más adelante en su sección correspondiente y en la figura 1.

Caracterización química y estructuralLos soles se caracterizaron mediante diferentes técnicas, como la espectroscopia infrarroja por transformada de Fourier (FTIR), para la cual se empleó un equipo Thermo Nicolet, modelo FTIR iS10. Las condiciones de trabajo fueron: infrarrojo de 400 a 4.000cm–1, modalidad transmitancia, resolución de 0,4cm–1 y número de escaneos igual a 32. Los termogramas DSC se obtuvieron usando un calorímetro de barrido diferencial TA Instruments Q20 con una velocidad de calentamiento de 5°C/min–1 en el intervalo de 25 a 315°C. La muestra se purgó con N2 a una velocidad de flujo de 50ml min–1. El tamaño de muestra osciló entre 4 y 8mg. Se realizó un seguimiento de evolución de viscosidad y pH en función del tiempo. Usando un viscosímetro capilar Cannon-Fenske Routine el cual tiene un rango de valores de viscosidad de entre 0,8 y 8cP. Posteriormente se caracterizaron los recubrimientos con diferentes técnicas superficiales como microscopia electrónica de barrido (MEB) y espectroscopia de energías dispersivas (EDX) mediante el uso del microscopio electrónico de barrido FEI QUANTA 200 en alto vacío y a un voltaje de 30kV. El análisis de difracción de rayosX (DRX) se realizó mediante la técnica Bragg-Brentano, usando un difractómetro tipo Panalitycal-Emperean con la línea Ka del cobre (1,540998Å). Las mediciones se desarrollaron con una intensidad de corriente de 30mA, una diferencia de potencial de 40kV, y con un barrido de 30 a 90° (2θ) configurado con un tiempo por paso de 0,50s y un tamaño de paso de 0,020° (2θ) en modo continuo. En el análisis de fluorescencia de rayosX (XRF), se usó un espectrómetro de fluorescencia de rayosX MagixPro PW-2440 Philips equipado con un tubo de rodio, con una potencia máxima de 4kW. Se trabajó con una sensibilidad de 200ppm (0,02%) en la detección de los elementos pesados.

Finalmente se realizó un análisis de adherencia en el cual se identificó el tipo de falla durante el ensayo de rayado de la película (SixTiyZrz)-%Biw y fue identificada de acuerdo con el Scratch Atlas mostrado en la norma ASTM C-1624 [18]. Para este ensayo se usó el equipo CSM Revetest Xpress Scratch Tester. La carga aplicada aumenta progresivamente de 0 a 30N en una longitud de rayado de 8mm, con un indentador Rockwell C de 200μm de radio, la velocidad de rayado fue de 10mm/min.

Ensayos electroquímicosSe llevaron a cabo ensayos electroquímicos de polarización potenciodinámica mediante un potenciostato ACM Instruments. Se utilizó una celda de tres electrodos, con un electrodo de referencia de plata/cloruro de plata (Ag/AgCl), un contra-electrodo auxiliar de platino, y un electrodo de trabajo, que en este caso fue la muestra a evaluar. Las muestras con un área aproximada de 0,175cm2 se expusieron a una solución de 3,5% Wt (% en peso) de NaCl+0,5M H2SO4, dejando inicialmente durante 30min en completa calma para evitar alteraciones en el sistema. Posteriormente, se procedió a realizar el ensayo de polarización, en el cual se llevó un barrido de potencial desde –200 hasta 1.000mV con respecto al potencial de circuito abierto (OCP), a una velocidad de barrido de 24mV/min.

Los ensayos de espectroscopia de impedancia electroquímica (EIS) permitieron evaluar la resistencia a la corrosión de los recubrimientos en función del tiempo. Se desarrollaron en una celda de tres electrodos y bajo estudio de la misma solución electrolítica que se efectuó para los ensayos de polarización potenciodinámica. El barrido usó una frecuencia desde 100.000 hasta 0,01Hz aplicando un voltaje de 10mV y diez puntos por década. Los ensayos se ejecutaron bajo la norma ASTM G3-14 [19] en un potenciostato/galvanostato Gamry 600.

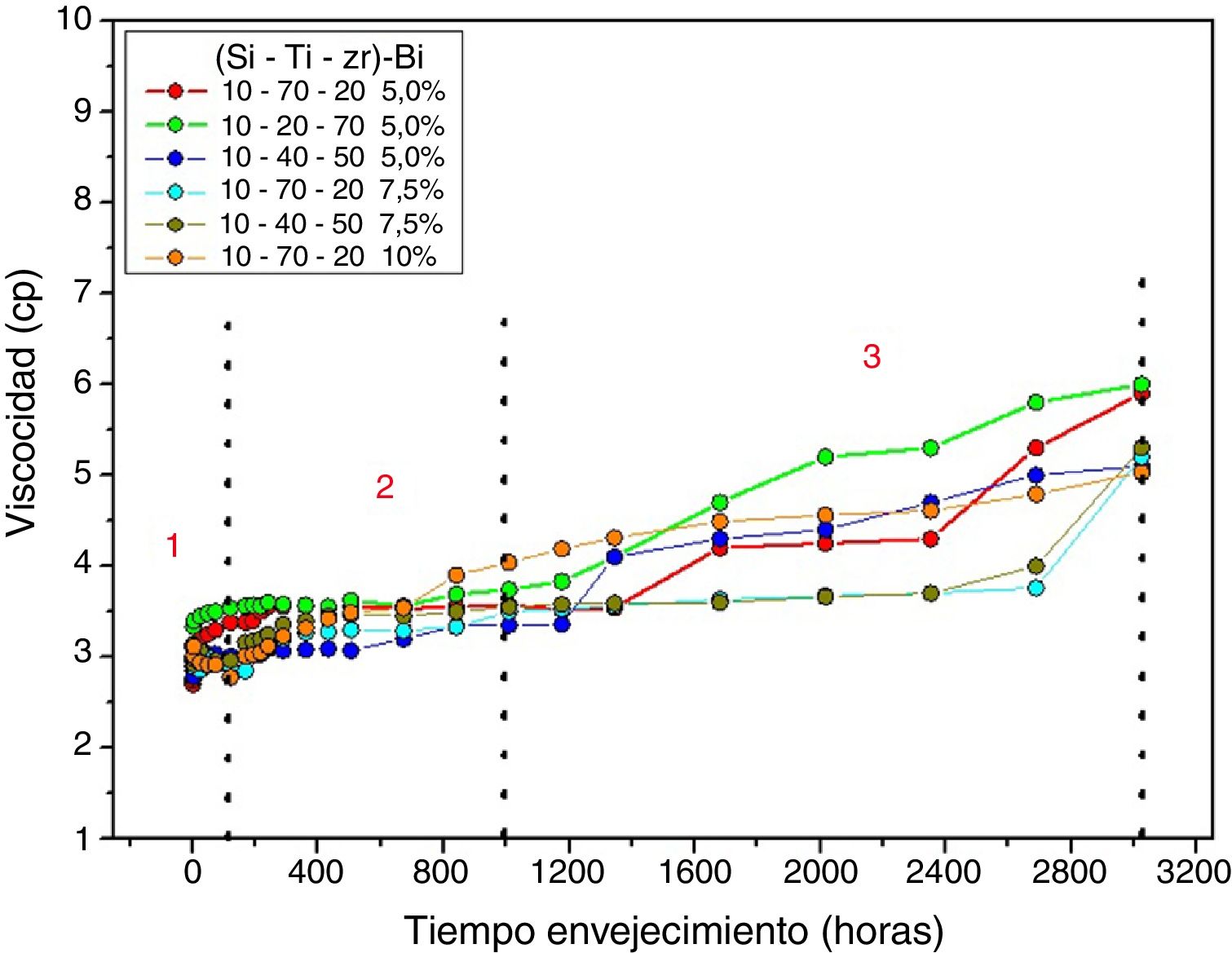

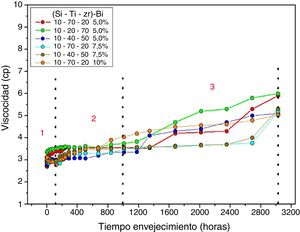

Análisis de resultadosCaracterización de los solesViscosidad y pH de los soles en función del tiempoEn la figura 2 se muestra la evolución de la viscosidad en función del tiempo para los recubrimientos estudiados. Se puede apreciar que la evolución del comportamiento de la viscosidad en función del tiempo está definida por tres regiones. En la primera región, que corresponde en promedio para los soles a una viscosidad de inicio de 2,5cP, es donde se da inicio a la interacción de las moléculas para formar el proceso de hidrólisis y formación de cadenas poliméricas. En la segunda región, se encuentra la etapa de estabilización en donde el equilibrio se hace notable en las reacciones de hidrólisis y condensación ya que la formación de cadenas polimérica no se realiza de forma aguda, propiciando que la zona para la formación de los recubrimientos se encuentre en un rango de tiempo promedio entre las 400-1.000h de envejecimiento del sol aproximadamente, y una viscosidad de 3,3-4,0cP. En esta etapa se favorece la obtención de morfologías continuas y homogéneas. Finalmente, la tercera región se relaciona con la formación de cadenas poliméricas, donde se evidencian cambios en la estructura de la película debido al aumento de la viscosidad debido al favorecimiento de la reacción de condensación.

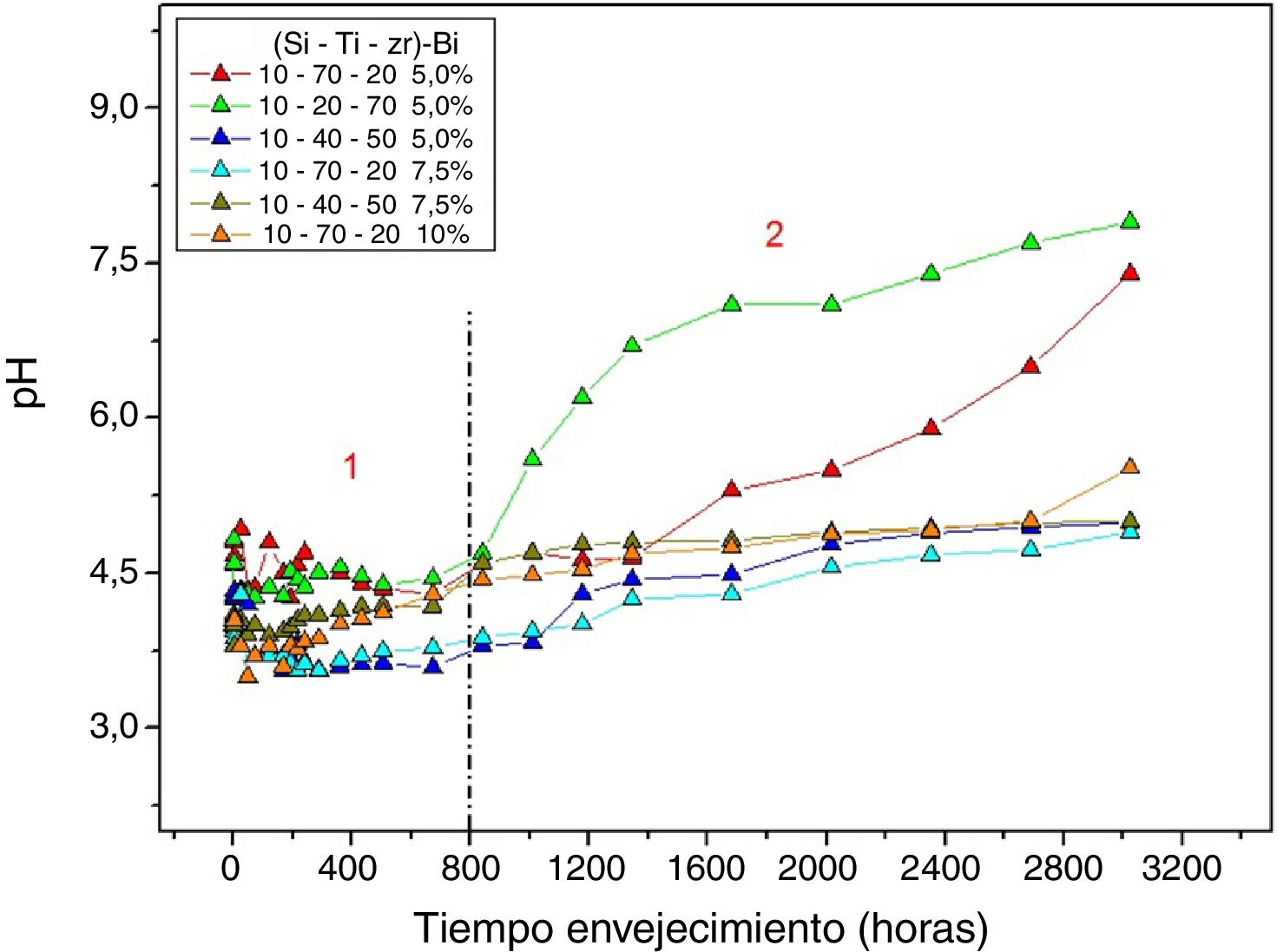

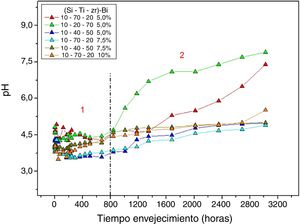

Para explicar el comportamiento de la evolución reológica de los soles se llevó a cabo un estudio de la variación del pH en función del tiempo de envejecimiento, como se ilustra en la figura 3. Se puede observar que la variación del pH en los soles presenta dos zonas que se pueden identificar claramente. La primera zona inicia desde 0 hasta las 800h de conformado el sol, con un valor de pH estable y en valores ácidos, lo cual permite generar reacciones tanto de hidrólisis como de condensación más lentas y controladas. Por lo tanto, la zona recomendada según el comportamiento del pH para la obtención de recubrimientos oscila entre las 400-800h.

Por otro lado, se observa una segunda zona en que a partir de las 800h de envejecimiento se aprecia un aumento del pH (región 2), donde la conformación de los recubrimientos en esta etapa no es adecuada debido al aumento en la velocidad de reacción de la condensación. Esto tiene un efecto importante en la calidad del recubrimiento en cuanto a características finales como aumento del espesor, baja homogeneidad, agrietamiento y fallas durante el secado y sinterizado. La disminución del pH y la viscosidad de los soles con el nitrato de bismuto podrían relacionarse con el diagrama de Pourbaix para el sistema Bi-H2O. Una vez se disocia el nitrato de bismuto, se libera el catión Bi3+ que en función del pH puede ser estable o dar lugar a la formación de hidróxidos. De acuerdo con los estudios realizados por Baes y Mesmer en 1976 [20], el bismuto a temperaturas bajas tiene una alta afinidad por los hidróxilos OH–; además, sus estudios encontraron que a concentraciones de Bi bajas se pueden encontrar especies polinucleares que tienden a favorecer la formación de diferentes especies de hidróxidos, por lo que no es favorable en gran medida para la solución.

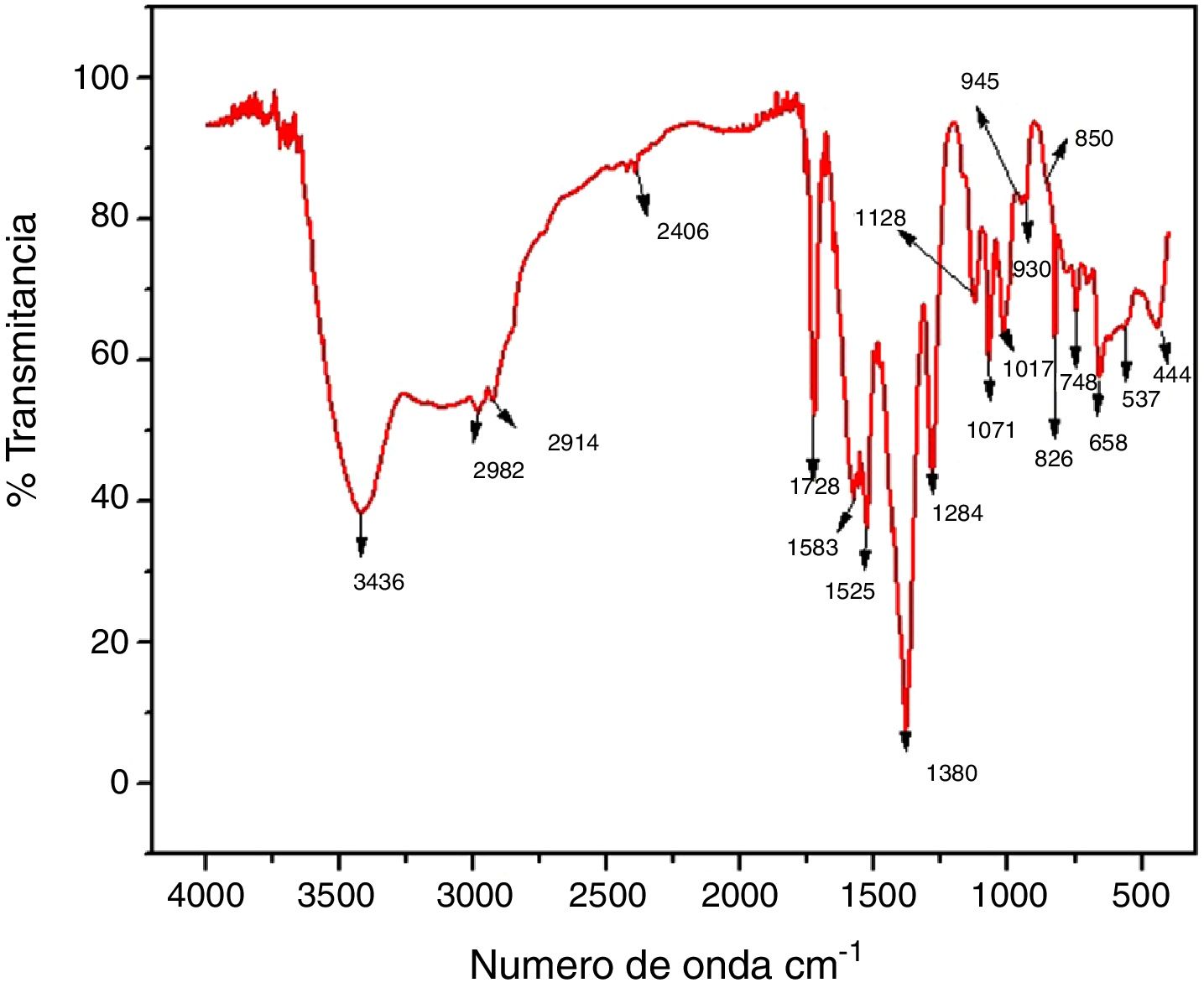

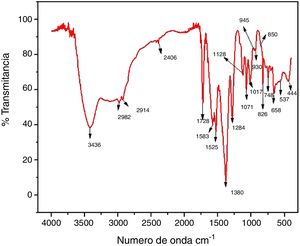

Espectroscopia infrarroja por transformada de Fourier (FTIR)La figura 4 presenta el espectro infrarrojo para la composición de (Si-Ti-Zr)-%Bi (10-70-20)-10%, en la cual por su mayor contenido de nitrato de bismuto se observan mayores intensidades respecto a las otras muestras tomándose como patrón general de las muestras sintetizadas. En general, las bandas de 1.128-930cm–1 disminuyen continuamente con el tiempo de reacción y desaparecen al completar la hidrólisis [21]. Las bandas situadas a 1.284 y 1.128cm–1 se asocian a la polimerización de los grupos Si-OH formando enlaces Si-O-Si. Ambas bandas aumentan con el tiempo y están presentes en espectros que presentan reticulación de grupos Si-OH, teniendo lugar en el sol para formar el gel. En el gel se han detectado la presencia de grupos Si-OH y enlaces rotos de Si-O por medio de los enlaces situados en 1.017 y 930cm–1, respectivamente. Las bandas en 826cm–1 pueden estar asociadas a las vibraciones simétricas de grupos SiO4[22–25].

Por otro lado, la banda de 3.436cm–1 corresponde al estiramiento del enlace del O-H de solventes como el etanol. La banda ∼2.982-2.914cm–1 corresponde al estiramiento asimétrico del enlace C-H que corresponde al CH3 presente en el etanol y TEOS [21,22]. Finalmente, una banda muy fina se observa a 444cm–1, que corresponde a la formación de enlaces de O-Si-O del grupo (SiO2) y se puede asignar también a vibraciones de enlaces Bi-O en unidades BiO6 a las bandas de 658cm–1, lo cual podría demostrar la formación de especies polinucleares al aumentar la concentración de Bi que favorecen la estabilización del pH y de la viscosidad. Las bandas 537-748cm–1 se pueden asociar al grupo funcional Ti-O-Ti, y bandas cercanas a 658cm–1 se pueden asociar al modo vibracional del grupo Ti-O [21,23]. Las intensidades de las bandas de 1.380-1.583cm–1 corresponden a las vibraciones del grupo nitrato (NO3)−. La aparición de una banda a 945cm–1 demuestra el aumento del grado de reticulación (formación de una red tridimensional formada por la unión de diferentes cadenas poliméricas) por puentes Bi-O-Si [24].

Calorimetría diferencial de barrido (DSC)En la figura 1 se presentan los resultados del análisis de calorimetría de barrido diferencial para las soluciones estudiadas. Se pueden observar que los picos característicos de las seis soluciones sol-gel se encuentran en un rango muy cercano uno del otro, siendo esto favorable para llevar a cabo el tratamiento térmico.

El primer pico se puede observar a 42¿C caracterizado por la evaporación de los solventes, proceso importante a considerar debido a que a esta temperatura puede iniciarse el proceso de agrietamiento debido al movimiento y vacancias que puedan generar las moléculas que tienden a evaporarse. Por esta razón es muy importante un calentamiento muy lento, el cual se recomienda a una razón de 1¿C/min.

El pico exotérmico, que se observa a una temperatura cercana a los 200¿C, indica la sinterización de las moléculas y compactación de la película al sustrato. Es sin duda un proceso importante para finalmente favorecer la adherencia al material, y en algunos casos es la temperatura a la cual un material cambia su estructura de amorfa a cristalina [26,27].

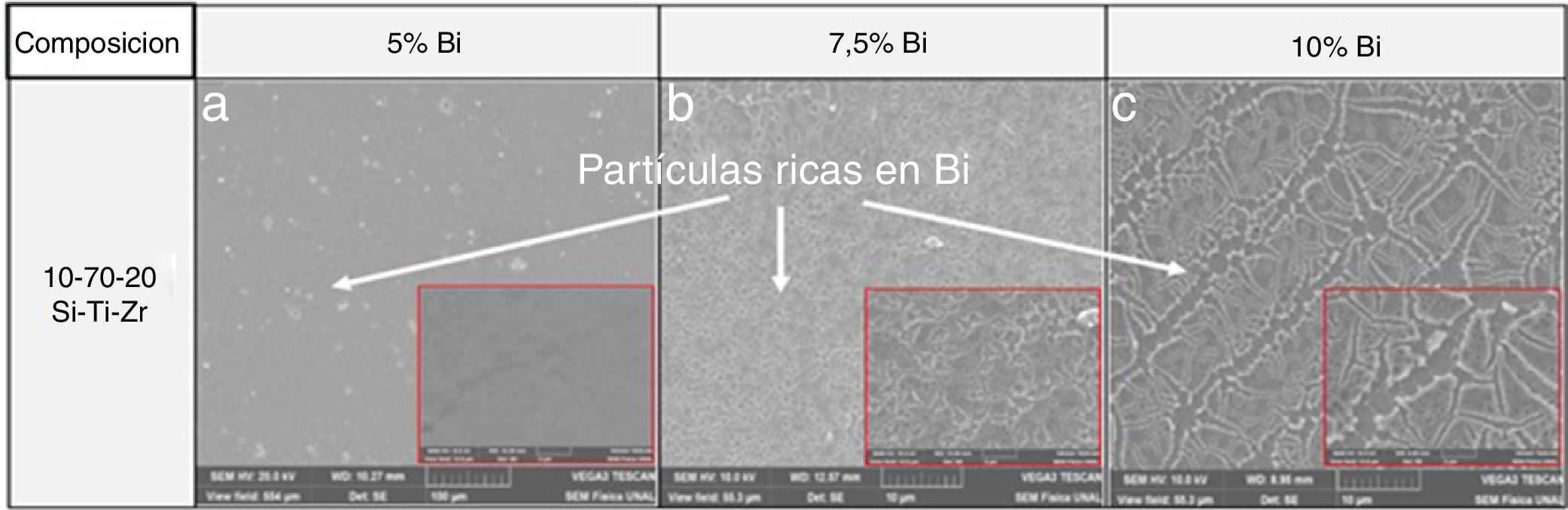

Caracterización de los recubrimientosMicroscopia electrónica de barrido (MEB)La figura 5 muestra la morfología de los recubrimientos para la composición 10-70-20 variando el contenido de Bi. Se puede apreciar que en la muestra (10-70-20), a medida que aumenta el contenido de Bi(NO3)3 las películas tienden a tomar un aspecto ramificado.

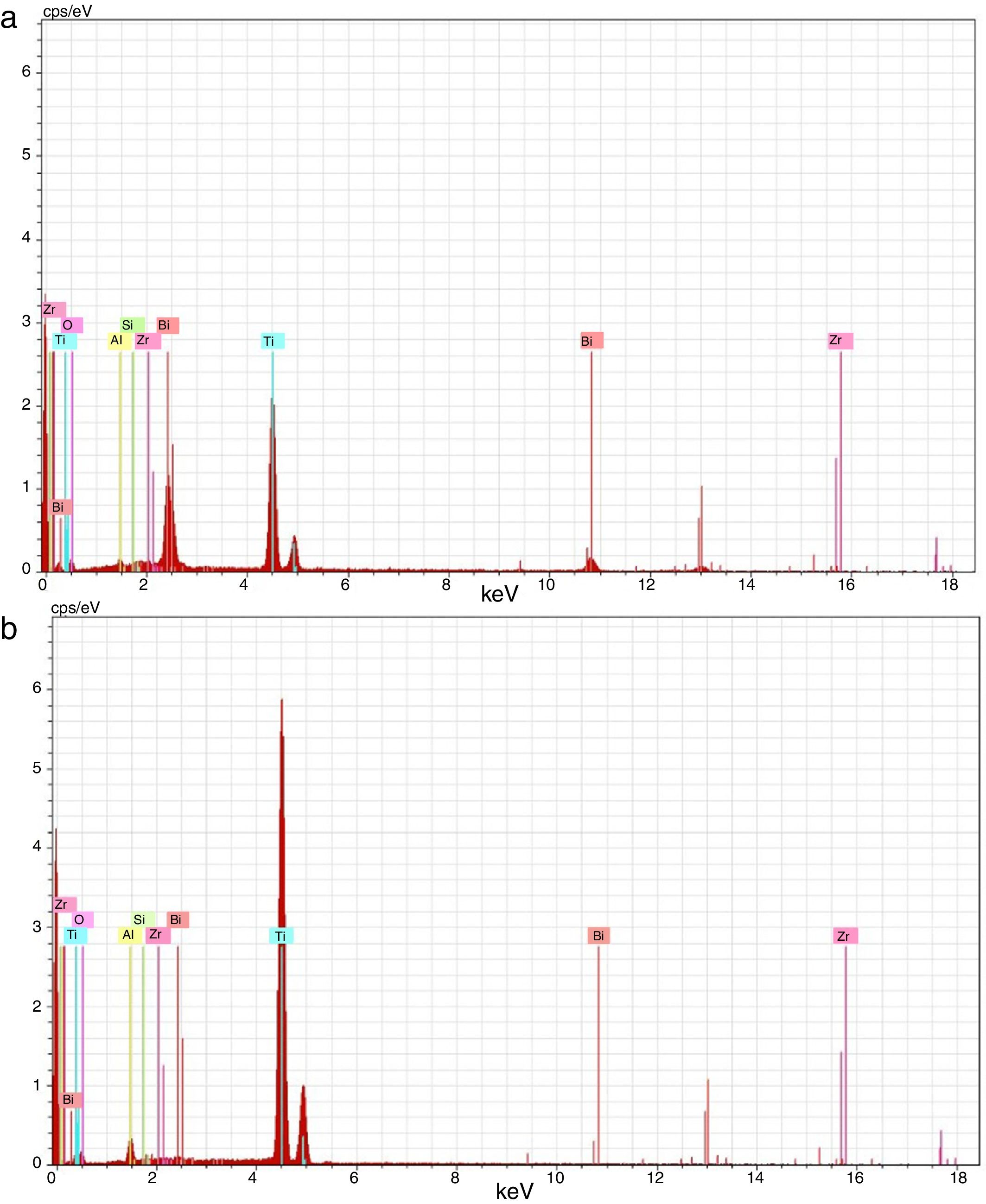

Inicialmente, con un 5% de Bi(NO3)3 (fig. 5a) se observa una película uniforme y homogénea, con algunas partículas incrustadas en la superficie de color blanco brillante. Con el aumento de la cantidad de Bi(NO3)3, se observa que se generan ramificaciones de diferentes formas y poros irregulares sobre la película, como se evidencia en la figura 5c, que disminuyen la homogeneidad del recubrimiento. Inicialmente se podría confundir con el agrietamiento de la película, pero se trata de la formación de una red de óxidos mayoritariamente de bismuto; este tipo de morfologías concuerdan con el estudio realizado por Weidong et al. [15], en el cual sintetizaron películas de óxido de bismuto usando Bi(NO3)3 como precursor principal mediante la técnica sol-gel. Las partículas blancas fueron analizadas mediante espectroscopia de energías dispersivas (EDX). Estos resultados se resumen en el espectro de la figura 6a, confirmando que estas partículas y entramados blancos son cúmulos ricos en bismuto; por otro lado, para zonas distintas se evidencia la presencia de los demás precursores como se muestra en la figura 6b. Para las demás muestras estudiadas se observó el mismo comportamiento a medida que se aumenta la cantidad de nitrato de bismuto Bi(NO3)3.

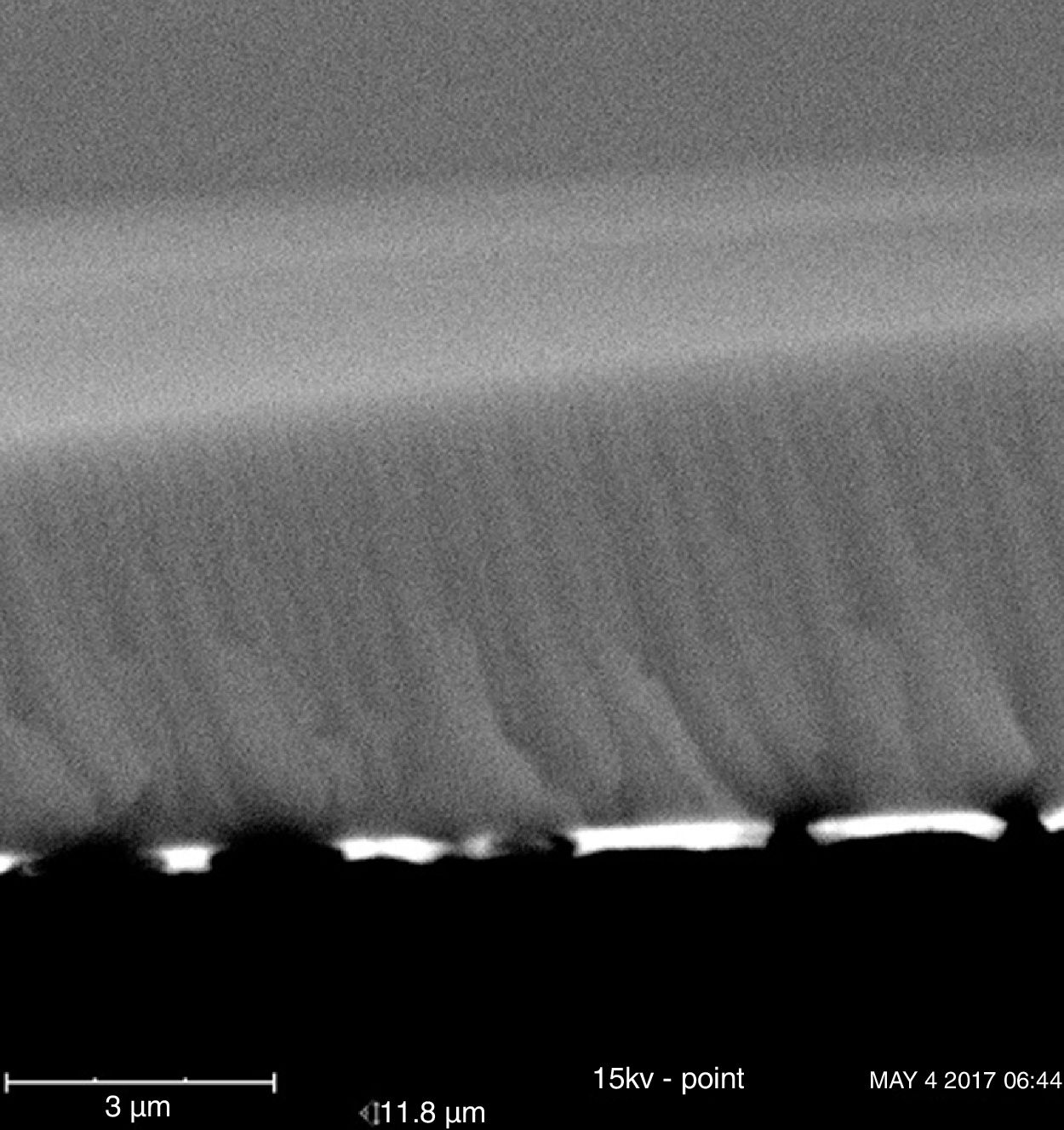

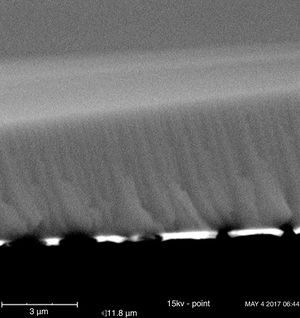

La figura 7 muestra la sección transversal del recubrimiento (10-70-20)-10% mediante imágenes de MEB, en donde se puede observar el crecimiento amorfo de la película, obtenidas a través de la técnica sol-gel. Se observa que presenta microgrietas y poros que favorecen los procesos corrosivos y la filtración del electrólito a través de estas microgrietas. Por otro lado, estos defectos se pueden convertir en concentradores de esfuerzos que favorecen la formación de grietas y reducen su resistencia al rayado o al desgaste [28].

Perfilometría y rugosidadEl espesor de las películas se midió usando un perfilómetro DEKTAK 150. Las mediciones se realizaron con barrido de 1.500μm, con duración de 90s, aplicando una fuerza de 2,50mg, con perfil de valles y crestas, y resolución de 0,056μm/muestra. Estos espesores oscilaron entre 242 y 277nm, característica de este tipo de recubrimientos depositados mediante la técnica spin-coating, tal y como lo reportan varios trabajos [11,29,30].

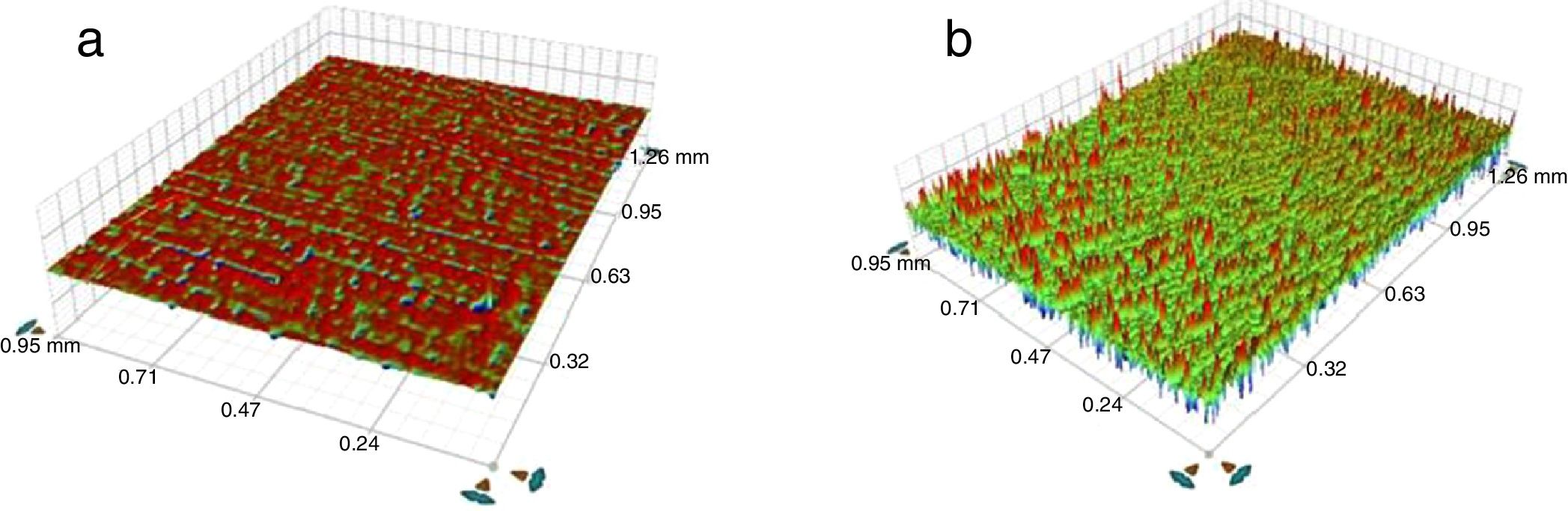

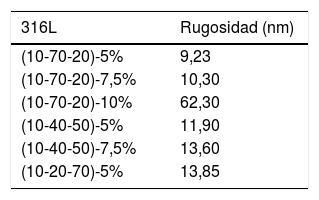

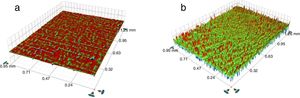

La rugosidad de las películas aumenta a medida que se incrementa la cantidad del precursor de bismuto. Esta variación en la rugosidad se explica por un aumento en la formación de diferentes cúmulos de óxidos, en su mayoría de naturaleza de bismuto, sobre la superficie de la película que favorece la protección contra la corrosión del material, debido a que dificulta la difusión del electrólito hacia el sustrato, como se observa en la figura 8a,b para el sistema (10-70-20)-5% y (10-70-20)-10%.

Estos valores de rugosidad van desde 9,23 hasta 62,30nm, como se observa en la tabla 2; estos valores son similares a los reportados en el trabajo realizado por Weidong et al. [29].

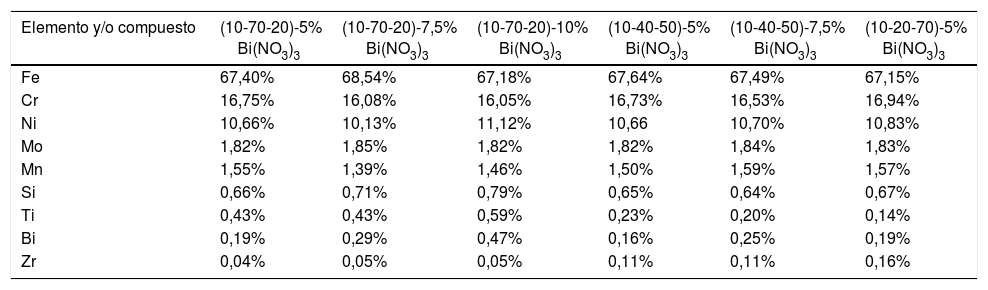

Fluorescencia de rayos X (XRF)La tabla 3 presenta el resumen de los resultados de fluorescencia de rayosX. En general se puede observar la presencia de los componentes (Si, Ti, Zr y Bi) en el recubrimiento depositado sobre sustrato de acero inoxidable 316L. Esto garantiza la presencia de una película cuaternaria. Se puede analizar que estos resultados, además de confirmar la presencia de los elementos, suponen que existe la formación de óxidos debido a la presencia de dichos elementos a lo largo de la superficie de las películas. La confirmación de estos elementos revalida la generación de óxidos debido a que inicialmente es la finalidad de la técnica de obtención de los recubrimientos y además por la presencia de ciertas cantidades de oxígeno que tienden a favorecer la generación de estos elementos.

Cuantificación mediante análisis XRF de los elementos presentes en los recubrimientos depositados sobre acero 316L

| Elemento y/o compuesto | (10-70-20)-5% Bi(NO3)3 | (10-70-20)-7,5% Bi(NO3)3 | (10-70-20)-10% Bi(NO3)3 | (10-40-50)-5% Bi(NO3)3 | (10-40-50)-7,5% Bi(NO3)3 | (10-20-70)-5% Bi(NO3)3 |

|---|---|---|---|---|---|---|

| Fe | 67,40% | 68,54% | 67,18% | 67,64% | 67,49% | 67,15% |

| Cr | 16,75% | 16,08% | 16,05% | 16,73% | 16,53% | 16,94% |

| Ni | 10,66% | 10,13% | 11,12% | 10,66 | 10,70% | 10,83% |

| Mo | 1,82% | 1,85% | 1,82% | 1,82% | 1,84% | 1,83% |

| Mn | 1,55% | 1,39% | 1,46% | 1,50% | 1,59% | 1,57% |

| Si | 0,66% | 0,71% | 0,79% | 0,65% | 0,64% | 0,67% |

| Ti | 0,43% | 0,43% | 0,59% | 0,23% | 0,20% | 0,14% |

| Bi | 0,19% | 0,29% | 0,47% | 0,16% | 0,25% | 0,19% |

| Zr | 0,04% | 0,05% | 0,05% | 0,11% | 0,11% | 0,16% |

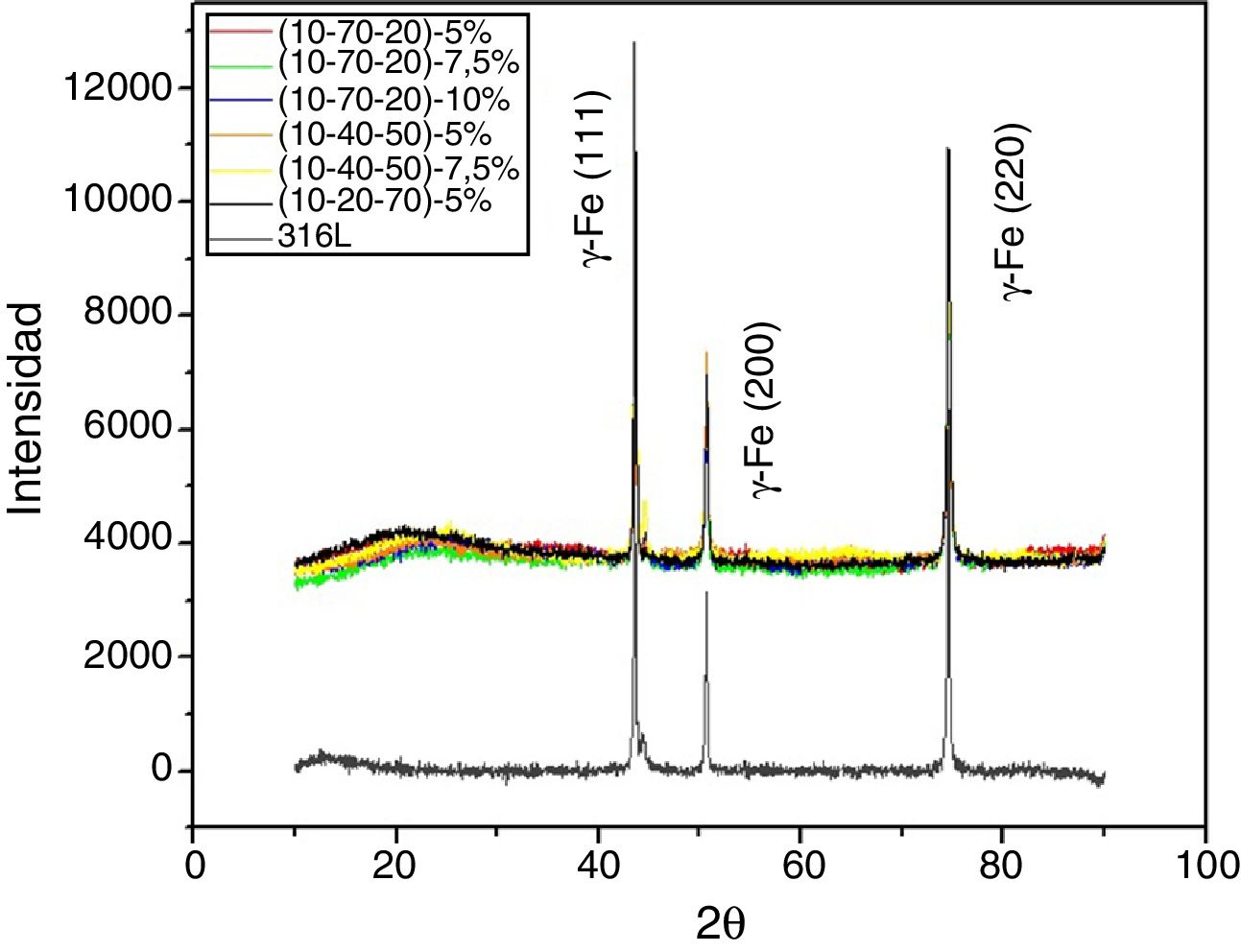

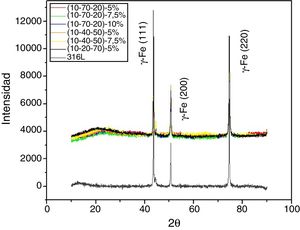

Los resultados de difracción de rayosX realizados sobre cada una de las películas evidencian una estructura amorfa, como se observa en la figura 9. Los análisis realizados a las películas depositadas sobre el acero inoxidable 316L logran identificar tres picos en 2θ a 43,62; 50,67; 74,58; que corresponde a los planos (111), (200) y (220) de austenita respectivamente según la carta JCPD 00-33-0397 y un sector amorfo que corresponde a los diferentes óxidos formados en el recubrimiento. Estos espectros se pueden comparar y se asimilan a los encontrados para películas de óxidos de circonio, titanio y silicio obtenidas mediante vía sol-gel en investigaciones previas [24,31]. Esta fase amorfa, de los recubrimientos, puede estar asociada a las bajas temperaturas de sinterizado, ya que a mayores temperaturas existe una mayor probabilidad de que se evidencien fases cristalinas [26].

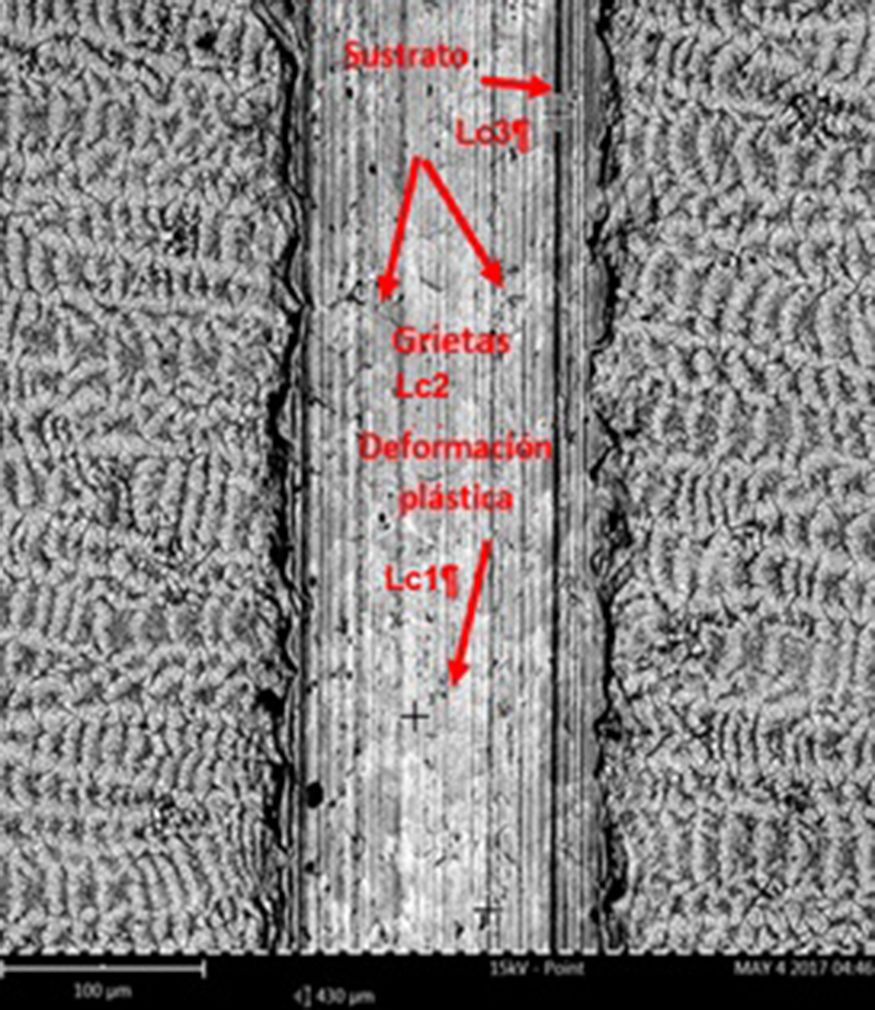

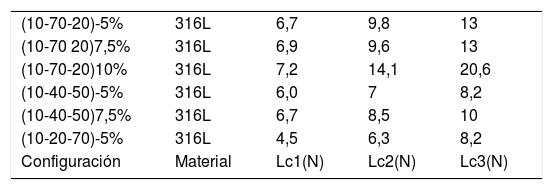

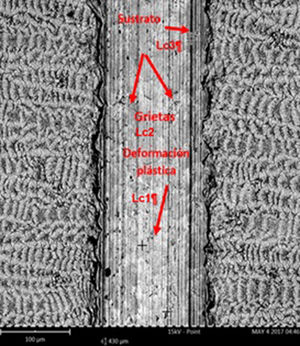

Prueba de adherenciaLa figura 10 presenta la huella donde se observa el tipo de fallos que sufre el recubrimiento a diferentes cargas en la película (10-70-20)-10%. Estas fuerzas críticas normales se asocian a los fallos de las películas a medida que progresivamente avanza la prueba, que corresponden a a) fuerzas normales críticas Lc1 asociadas con grietas y deformación plástica del revestimiento, b) Lc2 con el inicio del fracaso de astillado o la espalación interfacial local, c) Lc3 asociadas con la penetración continua del revestimiento al sustrato [32]. En la parte inicial del ensayo se observa la formación de pequeñas microgrietas y deformaciones plásticas a los costados de la huella que son registradas como Lc1, luego se observa el desprendimiento de material del recubrimiento, identificada como Lc2, y finalmente se lleva a una falla generalizada con el desprendimiento de material constante dejando al descubierto al sustrato, registrada como Lc3. Este tipo de comportamiento también fue evidenciado en diversas investigaciones, entre ellas la realizada por Babiarczuk et al., donde estudiaron la adhesión y las propiedades químicas de películas delgadas de TiO2 y ZrO2 sintetizadas mediante la vía sol-gel [32].

En la tabla 4 se observan los datos de cargas críticas a los cuales el recubrimiento falla y se puede observar que el valor de Lc1 aumenta ligeramente a medida que aumenta la cantidad de precursor de bismuto en cada una de las configuraciones, debido a la formación de óxidos que se observan en forma de cúmulos sobre las superficies de los recubrimientos, que favorecen la adherencia y dificultan que el indentador penetre la película generando que los esfuerzos se puedan dispersar y retrasen el proceso de falla. Para las cargas Lc2 y Lc3, el indentador inicia el proceso de degradación del recubrimiento iniciando el proceso de falla hasta que finalmente se produce el desprendimiento por completo de la película del sustrato.

Por otro lado, el mecanismo de falla más significativo de un recubrimiento es la delaminación del mismo, es decir, su desprendimiento del sustrato. Esta delaminación es debida al hecho de que las fuerzas de adhesión son más débiles que las fuerzas de cohesión en la película, y también se puede generar por un aumento en la viscosidad que aumenta el espesor de las películas disminuyendo por ende la adherencia al sustrato [33].

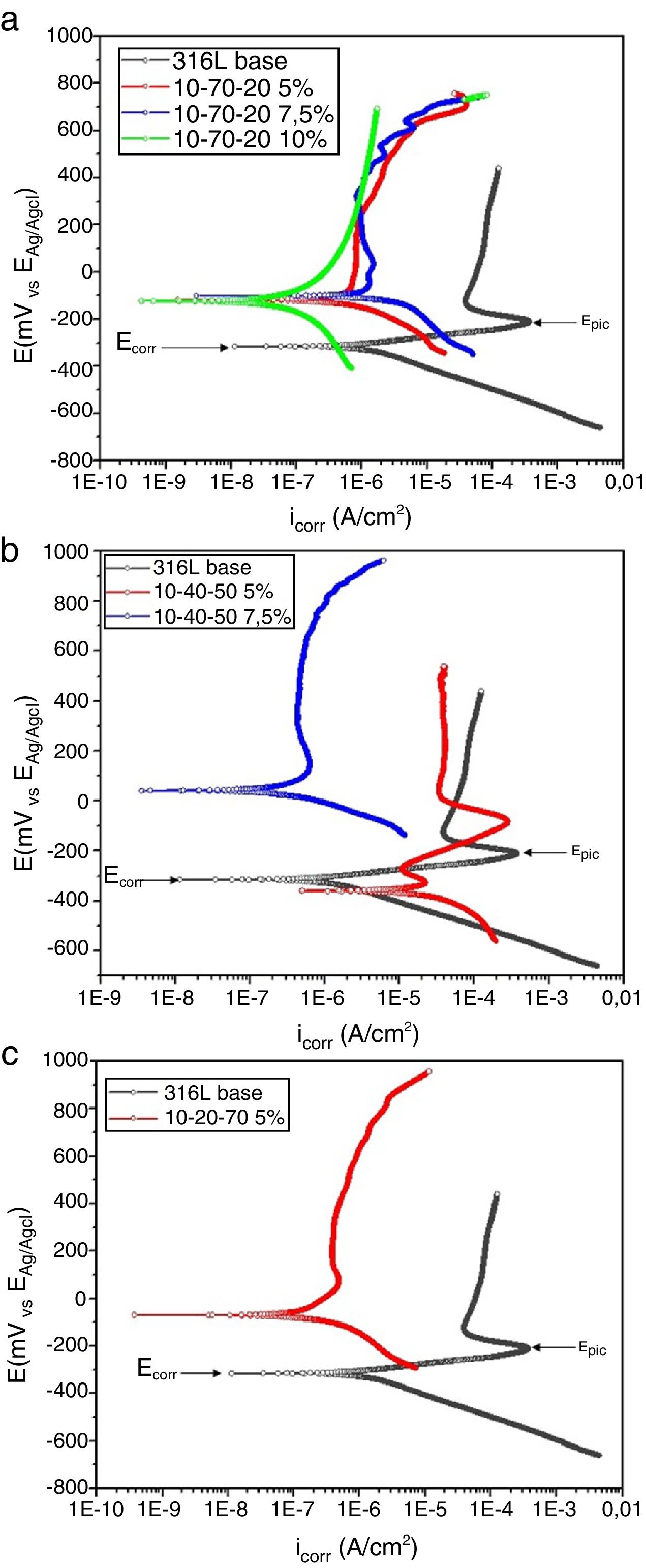

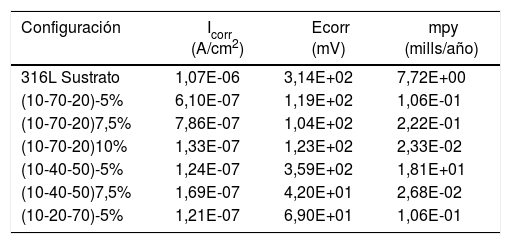

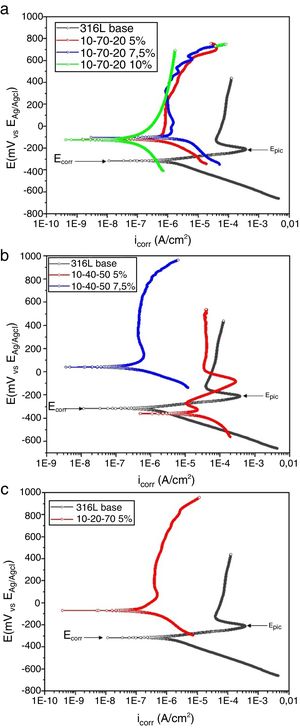

Ensayo de polarización potenciodinámicaEn la figura 11a-c se observan las curvas de polarización potenciodinámica propias de los recubrimientos producidos. Se observa que las películas evidencian una mejora de la resistencia a la corrosión respecto al material base, en donde las densidades de corriente de corrosión que se pueden asociar a la velocidad de corrosión disminuyen hasta en un orden de magnitud para el caso de las películas evaluadas, además aumenta la nobleza del material y por ende disminuye su pérdida gradual por año.

También se puede observar que las películas forman una mayor zona de pasividad en comparación con el sustrato, que consiste en la diferencia del Epic-Ecorr, aumentado el rango de este intervalo. Sin embargo, se observa una excepción para la película (10-40-50)-5% en la figura 11b la cual está asociada a la baja adherencia que favorece el desprendimiento de la película y el ataque generalizado del electrólito al sustrato.

En la tabla 5 se muestran los resultados obtenidos de los ensayos, en donde se aprecian los valores numéricos de la disminución de las densidades de corriente y el aumento positivo del potencial de corrosión para las películas, lo que significa que ofrecen una resistencia contra la corrosión al material, exceptuando el sistema (10-40-50)-5% en el cual el recubrimiento no tiene un resultado al esperado debido a la poca formación de óxidos sobre la superficie.

Resultados de los ensayos de polarización potenciodinámica realizados a cada recubrimiento estudiado

| Configuración | Icorr (A/cm2) | Ecorr (mV) | mpy (mills/año) |

|---|---|---|---|

| 316L Sustrato | 1,07E-06 | 3,14E+02 | 7,72E+00 |

| (10-70-20)-5% | 6,10E-07 | 1,19E+02 | 1,06E-01 |

| (10-70-20)7,5% | 7,86E-07 | 1,04E+02 | 2,22E-01 |

| (10-70-20)10% | 1,33E-07 | 1,23E+02 | 2,33E-02 |

| (10-40-50)-5% | 1,24E-07 | 3,59E+02 | 1,81E+01 |

| (10-40-50)7,5% | 1,69E-07 | 4,20E+01 | 2,68E-02 |

| (10-20-70)-5% | 1,21E-07 | 6,90E+01 | 1,06E-01 |

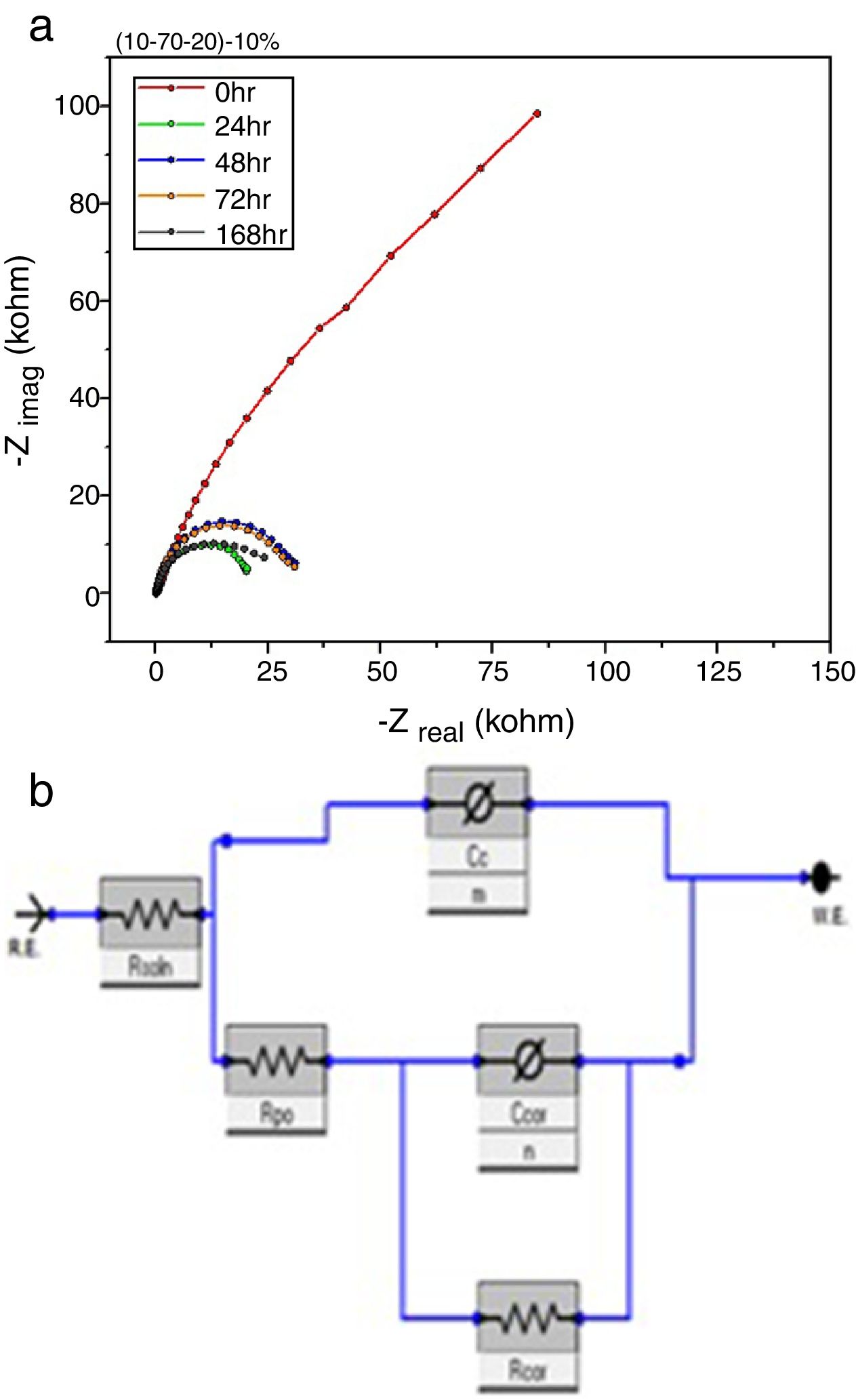

En la figura 12, se observa el diagrama de Nyquist para el sistema (10-70-20)-10% en donde transcurrida la primera hora de prueba se inicia un proceso de difusión que se produce en recubrimientos con algún grado de deterioro o porosidad. En esta etapa se genera absorción o desorción de sustancias electroactivas, que ocurre con los iones del electrólito en la interface metal/recubrimiento característico de las películas sol-gel. Con el paso del tiempo se presentan semicírculos bien definidos, donde se aprecia que el radio del semicírculo en el diagrama de Nyquist sufre una reducción considerable, lo cual se traduce en una disminución de la resistencia de polarización (Rp) de 6,5550*104ohm desde las 48 a las 168h de transcurrida la prueba [34].

El circuito equivalente propuesto para este sistema electroquímico que se muestra en la figura 12b es en general el que se recomienda para recubrimientos porosos mediante la técnica sol-gel [35], donde Rsol corresponde a la resistencia a la solución; Rcor: resistencia a la corrosión; Rpo: resistencia de carga a través de los poros; Ccor: capacitancia de corrosión; (CPE) el efecto doble capa; n: exponente CPE; Cc: capacitancia del recubrimiento (CPE) y m: exponente CPE. En la figura 12b se incluyen los elementos conectados en paralelo (Rcor; Ccor), que corresponden a la resistencia y la capacitancia del sustrato del acero, respectivamente; en serie con estos elementos se encuentra Rpor, que corresponde a la resistencia eléctrica del poro y a la corriente iónica a través de los poros, y Cc representa la capacitancia del recubrimiento.

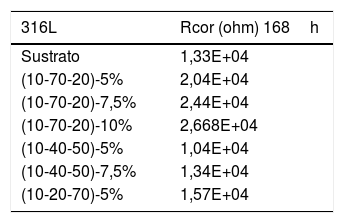

Como se puede observar en los datos de la tabla 6 obtenidos, se evidencia una mejora en la resistencia a la corrosión que ofrece la película respecto al sustrato metálico, en donde la resistencia a la polarización Rp es mayor. Se puede concluir entonces que una concentración mayor de bismuto ofrece la posibilidad de promover una mayor cantidad de óxidos que se interponen y dificulta la migración del electrólito al sustrato, lo cual se ve reflejado en aumentar la resistencia a la corrosión al sustrato del acero inoxidable 316L [15,16,29]. Esto concuerda con el trabajo realizado por López et al., quienes propusieron un circuito eléctrico equivalente similar para describir el comportamiento del recubrimiento híbrido de metacrilato de sílice de múltiples capas sobre acero inoxidable [36].

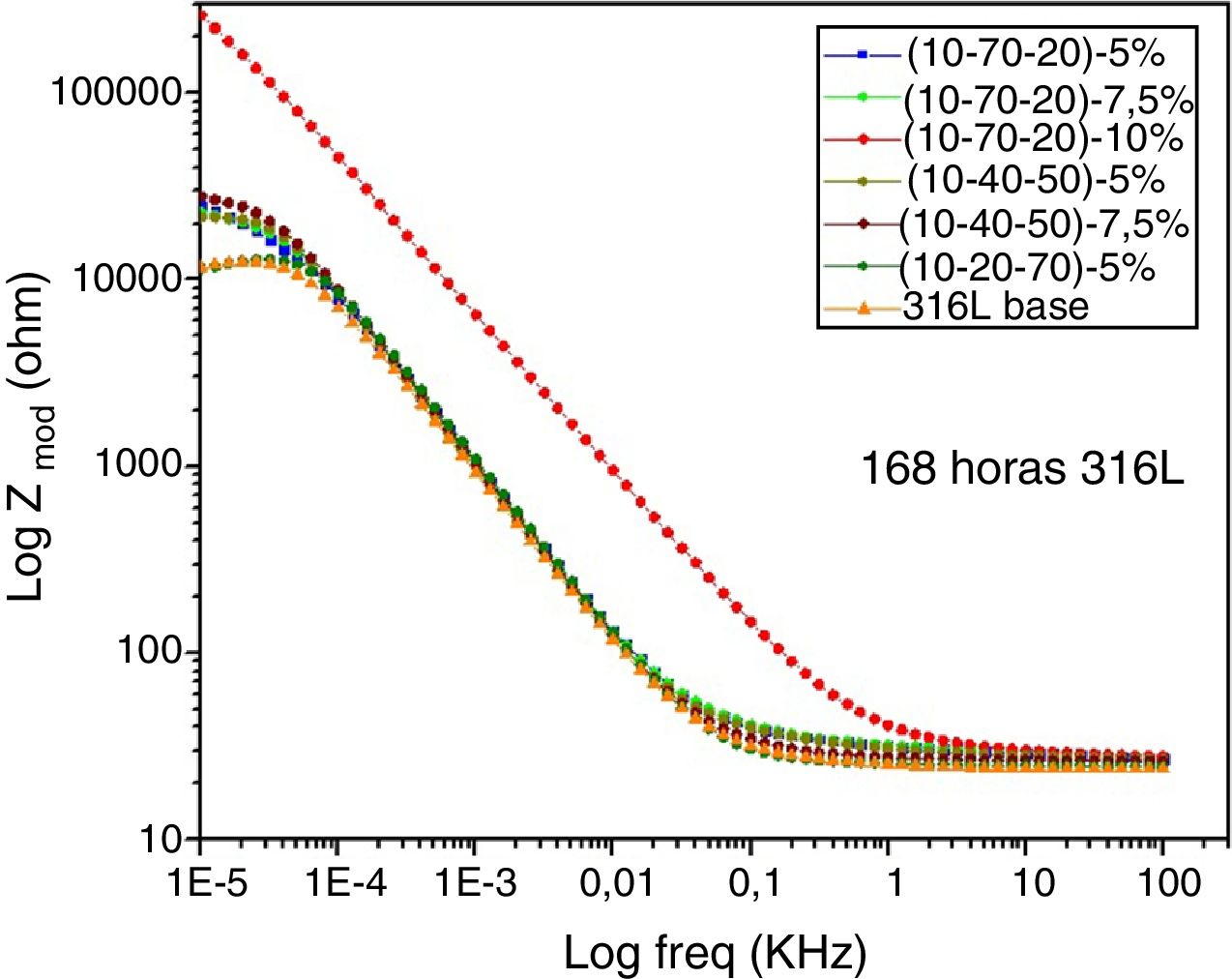

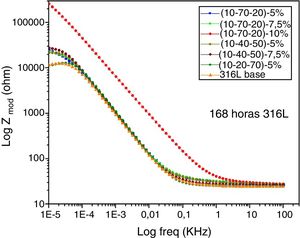

En la figura 13 se presenta el diagrama de Bode, donde se pueden identificar tres diferentes regiones. Una región de alta frecuencia que indica las propiedades de resistencia de la solución, una región de frecuencia media que indica el comportamiento capacitivo, y una frecuencia baja que explica el proceso de transferencia de carga en la interfaz solución/electrodo [37]. Se aprecia que la película que muestra un alto comportamiento y resistencia a la corrosión respecto al material base (316L) corresponde al sistema (10-70-20)-10%, como se observa en la tabla 5, lo cual se debe a la formación en gran cantidad de cúmulos de óxidos que propician que la difusión del electrólito hacia el sustrato se dificulte y se haga más lenta. Por otro lado, en los demás sistemas estudiados, los recubrimientos presentan un mayor número de defectos que facilitan la difusión del electrólito al sustrato, lo cual se ve reflejado en una caída en los valores de impedancia, como se refleja en la figura 13.

Este comportamiento se asimila muy bien a los resultados encontrados por Tiwari et al. [37] quienes evaluaron el comportamiento electroquímico de recubrimientos de ZrO2 en 3,5% NaCl, los cuales brindaban una protección al sustrato de acero evaluado. En general, todas las películas tienen altos valores de impedancia a bajas frecuencias (0,01Hz), reflejando una resistencia a la corrosión sobre el sustrato, mejorando hasta en dos órdenes de magnitud la impedancia para las películas sobre el acero inoxidable 316L.

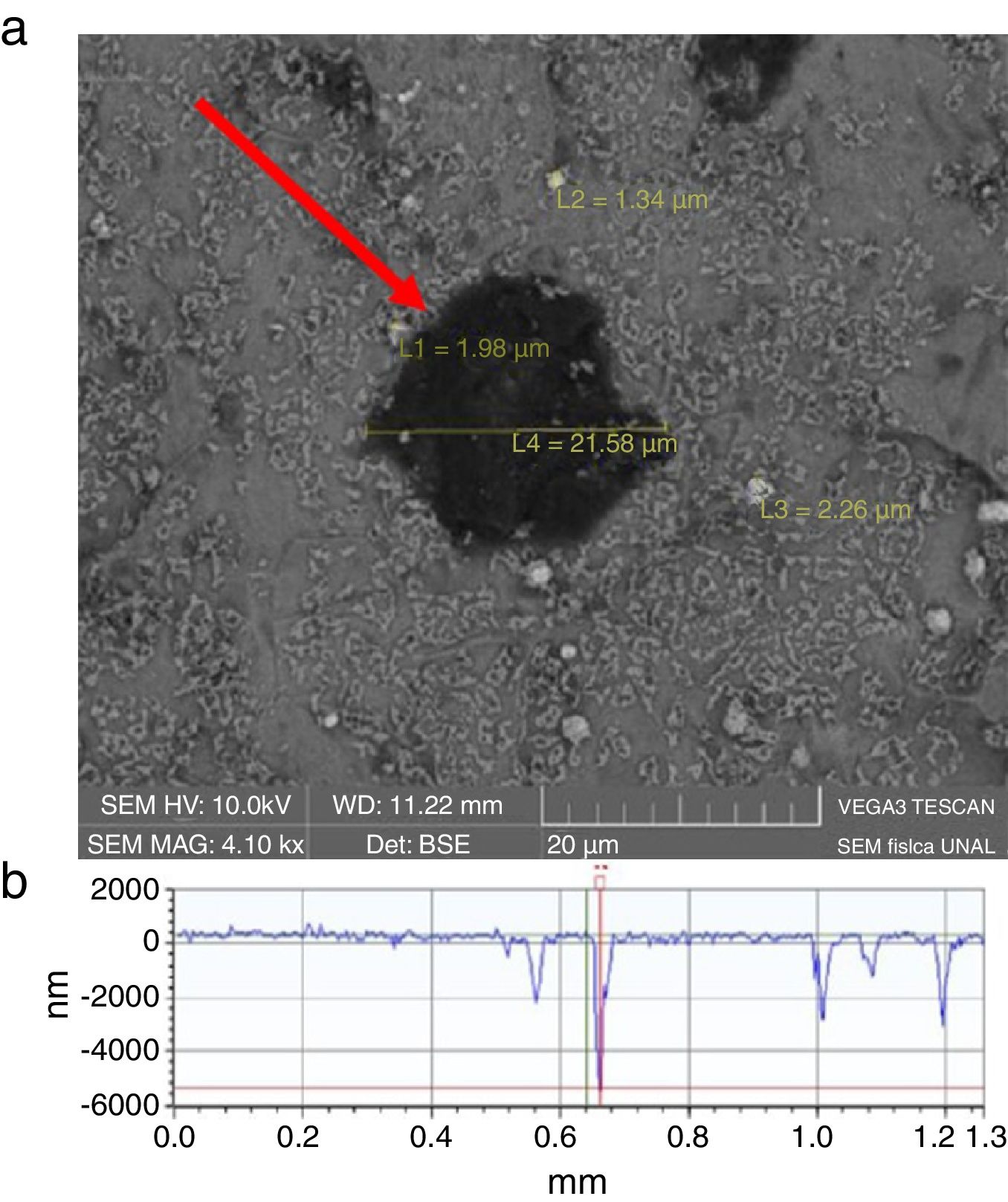

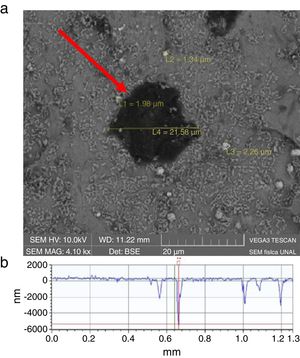

En la imagen de la figura 14a que corresponde al sistema (10-70-20)-10% se observa una zona de formación de la corrosión localizada o pitting la cual tiene un diámetro aproximado de 21,58μm de radio y una profundidad que va desde 1 hasta 5μm, como se observa en la figura 14b, medidas en diferentes picaduras sobre la superficie del recubrimiento, lo cual indica la gran interacción que ocurrió entre la solución electrolítica y la capa del recubrimiento hasta llegar al sustrato. También se pueden observar la formación de productos de corrosión que están expresados en pequeñas acumulaciones dispersas en la superficie del sustrato con un tamaño entre 1-3μm, como se puede observar en la imagen de la figura 14a.

ConclusionesLos recubrimientos demostraron una protección contra los ataques corrosivos del acero inoxidable AISI 316L, como se puede ver en los resultados de los ensayos de polarización potenciodinámica donde las pérdidas de material (mpy/año) por año disminuyeron respecto al sustrato. Los análisis EIS mostraron el aumento de Rp con valores de 2,50E+3ohm del sustrato sin recubrir a 2,668E+4ohm para el recubrimiento (10-70-20)-10% depositado sobre el sustrato 316L evaluado a las 168h. Estos resultados muestran una importante mejora de la resistencia a la corrosión debido a la pasividad del material durante la formación de productos de corrosión, al igual que la interacción de las películas pasivas propias del sustrato de óxido de cromo.

La adherencia de las películas se favorece posiblemente con el aumento de la rugosidad que es favorecida por la formación de los óxidos y en especial del óxido de bismuto que actúa como una barrera adicional de anclaje al sustrato metálico y dificulta el paso de material abrasivo que pueda generar desprendimientos del recubrimiento.