Las buenas propiedades mecánicas, alta conductividad eléctrica y térmica y bajo coste de mecanización del aluminio y sus aleaciones, permiten su uso en un amplio campo de aplicaciones. Sin embargo, al exponerse a ambientes agresivos, el aluminio sufre corrosión localizada. En este trabajo, se estudia la preparación de recubrimientos vítreos de óxido de cerio, sintetizados a partir de nitrato de cerio y diversos complejantes para mejorar la resistencia a la corrosión de las aleaciones AA2024 y AA7075. Los recubrimientos de CexOy se depositaron mediante inmersión-extracción y se trataron a 120°C durante diferentes tiempos. Las capas se han caracterizado mediante elipsometría espectral, rugosimetría, ángulo de contacto, ensayos de adherencia y ensayos normalizados de corrosión. Este proceso permite obtener recubrimientos homogéneos con espesores que varían entre 570 y 900nm en función del tratamiento térmico aplicado. Todos los sustratos responden adecuadamente a los ensayos de adherencia y de niebla salina (SST).

Aluminum and their alloys present good mechanical properties, high electrical and thermal conductivity and low cost of machining that makes them an excellent choice for a wide range of applications. However, when they are exposed to aggressive environments, localized corrosion takes place limiting their applications. In this work, glass-like ceriumbased coatings have been prepared using cerium nitrate and various complexing agents. CexOy coatings were deposited by dip-coating and heat treated at 120°C for different times. Different techniques were used to characterize the structural and corrosion properties (thickness, roughness, contact angle, adhesion and standard corrosion tests). Homogeneous coatings with thickness between 570 and 900nm have been prepared as a function of the heat treatment. All the substrates properly respond to adhesion assays and salt spray test (SST).

El aluminio y sus aleaciones presentan propiedades tales como alta conductividad eléctrica y térmica, bajo peso específico, alta ductilidad y bajo costo de mecanización, características que los convierten en excelentes materiales para multitud de aplicaciones en el campo de la industria aeronáutica, automoción, aeroespacial, etc. Algunos ejemplos de aleaciones son: las AA2024 y AA7075, muy utilizadas en la industria aeronáutica como parte del material estructural del fuselaje, puertas y alas de los aviones1 y AA5083 en aplicaciones marítimas2. Sin embargo, estas propiedades van acompañadas de una pobre resistencia a la corrosión localizada, por picadura, por rendijas o resquicios, galvánica, intergranular y filiforme3–9.

En la actualidad los sistemas de protección más eficaces son las Capas de Conversión de Cromo (CCC) y las Capas de Conversión de Cromo Anodizadas (CAA). Las capas CAA se basan en aumentar el espesor del óxido superficial aplicando una diferencia de potencial, donde el aluminio actúa como ánodo en una celda electrolítica. Con un espesor de la película anódica suficiente y el sellado de poros adecuado, la durabilidad está garantizada por períodos de tiempo muy largos (incluso en atmósferas agresivas)9–11, presentando el conocido efecto de auto-curado (self-healing). Las capas CCC también presentan esta propiedad de reparación dinámica de los defectos; en este caso se deposita químicamente una capa de óxido de cromo que al exponerse a medios agresivos, produce la lixiviación del Cr(VI) del recubrimiento, que se difunde a la zona del defecto donde se produce la corrosión; allí se incrementa el pH y en consecuencia se produce la reducción de Cr(VI) a Cr(III) y la formación de un óxido mixto con el Al(OH)3 12,13.

Sin embargo, debido a la toxicidad y las propiedades cancerígenas del Cr (VI) se han impuesto severas restricciones a su uso por las organizaciones internacionales medio ambientales. La Comunidad Europea ha promulgado diversas directivas relativas a las restricciones en el uso de metales pesados14,15, entre los que se encuentra el Cr (VI), en la fabricación de vehículos y de dispositivos electrónicos.

Como recubrimientos alternativos destacan los recubrimientos obtenidos por el método sol-gel. Esta técnica presenta varias ventajas entre las que se encuentran: es un método «eco-aceptable», se pueden utilizar una amplia variedad de precursores, y se pueden preparar capas químicamente inertes y altamente adherentes a bajas temperaturas sobre distintos sustratos16.

Entre los recubrimientos sol-gel caben destacar las capas inorgánicas, que ofrecen excelentes propiedades barrera. Sin embargo, estos recubrimientos poseen ciertas limitaciones, como son la alta fragilidad o las altas temperaturas requeridas para la densificación de los mismos (T≈ 450°C)16–18. Estas temperaturas impiden la conservación de la microestructura y de las propiedades de las aleaciones de aluminio. Para solucionar estos inconvenientes, se han desarrollado recubrimientos orgánicos e híbridos19–21. Estos recubrimientos densifican a temperaturas relativamente bajas (< 300°C) obteniendo estructuras similares al vidrio sin cristalización y sin variar la microestructura de las aleaciones de aluminio17,18.

Por otro lado, se ha estudiado la preparación de recubrimientos sol-gel dopados con inhibidores de corrosión base lantánidos o con compuestos orgánicos22–26. Estos recubrimientos combinan el «efecto barrera de protección» de las estructuras sol-gel con el «efecto de auto-curado», de los inhibidores añadidos. Mediante la adición de compuestos de cerio como inhibidores se ha conseguido mejorar la resistencia a la corrosión de las aleaciones de aluminio27–35. Cuando se produce una picadura, los iones Ce3+ y Ce4+ migran a través de los defectos del recubrimiento hacia la picadura precipitando como óxidos o hidróxidos de cerio y pasivando el sustrato metálico, previniendo la corrosión36–39. Sin embargo, la incorporación de iones de cerio en la estructura híbrida genera alta porosidad produciendo un deterioro de la capa y con ello una mala adherencia al sustrato31,34,37,40.

El objetivo de este trabajo es la preparación de recubrimientos vítreos de cerio para la protección frente a la corrosión de aleaciones de aluminio AA2024 y AA7075. Los recubrimientos han sido preparados por sol-gel y depositados mediante inmersión-extracción. Se han caracterizado usando distintas técnicas para determinar las condiciones más adecuadas para su aplicación industrial. Se ha usado la elipsometría espectral para medir el espesor de las capas y la rugosimetría para determinar la variación de la rugosidad de la superficie antes y después de depositar el recubrimiento. También se han realizado medidas de ángulo de contacto y adherencia y ensayos de niebla salina (SST) para evaluar su comportamiento frente a la corrosión.

Los recubrimientos obtenidos presentan buena homogeneidad y adherencia a los sustratos metálicos, y un buen comportamiento frente a la corrosión.

Procedimiento experimentalSíntesis y caracterización del sol de cerioEl sol de cerio se preparó usando como precursor el nitrato de cerio (Ce(NO3)3·6H2O, Aldrich 99%). El procedimiento implica la preparación de dos soluciones independientes. La Mezcla 1 consta de 0,045mol de Ce(NO3)3 (Aldrich), 0,114mol de AcOH glacial (Panreac) y 0,77mol de etanol (EtOH) absoluto (Panreac). Por otro lado, la Mezcla 2 consta de 0,022mol de ácido cítrico (Analar Normapur), 0,036mol de butanodiol (99%, Aldrich) y 0,77mol de etanol absoluto. Ambas mezclas se mantienen en agitación durante una hora, y a continuación se mezclan y agitan durante una hora, tal y como se explica en la patente de ES1641.60241. El pH final del sol es 2, adecuado para recubrir aleaciones de aluminio24. Durante la síntesis del sol tienen lugar reacciones de intercambio del ligando inorgánico a uno orgánico en medio principalmente alcohólico, usando ligandos mono (AcOH) y polidentado (ácido cítrico). Con ello se consigue la complejación del cerio, lo que le permite actuar de forma similar a un dióxido, promoviendo la formación de la red del cerio. Por otro lado, la combinación de estos complejantes, junto con la adición de butanodiol permiten obtener las propiedades adecuadas de pH, tensión superficial y adherencia necesarias para su deposición sobre el sustrato.

La estabilidad de los soles se estudió mediante medidas de viscosidad a distintas temperaturas de conservación del sol: T = 25°C, T = 5°C y T = –18°C y en función del tiempo de envejecimiento, usando un viscosímetro vibracional (Viscosímetro vibracional AND SV-1A).

Limpieza de sustratosLos sustratos estudiados son el AA2024 (5 × 4cm2 y 2,5 × 5cm2), el AA7075 (7 × 5cm2 y 2,5 × 5cm2) y portaobjetos de vidrio sodo-cálcico (2,5 × 7cm2).

La limpieza de las aleaciones de aluminio se realizó mediante ataque químico, con un tratamiento normalizado de la industria aeronáutica, que elimina hasta 4 μm de material y con ello las partículas intermetálicas de la superficie del aluminio. Se emplean tres disoluciones comerciales:

Disolución 1: disolución básica (Metaclean T2001- Chemie Vertrieb Hannober GmbH & Co KG). Inmersión a 65°C durante 15 minutos.

Disolución 2: disolución básica de ataque (Turco Liquid Aluminetch Nr. 2-Turco Chemie GmbH). A 65°C durante 50 segundos.

Disolución 3: disolución ácida de ataque (Turco Liquid Smutgo NC-Turco Chemie GmbH). A temperatura ambiente, durante 8 minutos.

Los sustratos se colocan en gravillas y se sumergen en las distintas disoluciones de forma secuencial. Para finalizar, se aclaran en agua destilada, para posteriormente secarlas con aire comprimido.

Los portaobjetos se limpiaron usando detergente, y agua destilada para aclararlos. A continuación se introdujeron en etanol y sometieron a ultrasonido durante 30 minutos.

Deposición de los recubrimientos por inmersión-extracciónLos recubrimientos se depositaron por inmersión-extracción sobre sustratos de aluminio y portaobjetos de vidrio a una velocidad de extracción de 30cm/min. Los recubrimientos obtenidos se trataron térmicamente en aire a 120°C durante 1, 3, 6 y 12 horas.

Caracterización de recubrimientosLos recubrimientos depositados sobre portaobjetos de vidrio y tratados a distintos tiempos de sinterización, se caracterizaron por elipsometría espectral (Elipsómetro JA Woollam Co., M-2000 UTM) para determinar el espesor (e). El rango espectral de medida está comprendido entre 250-1.000nm, y las medidas se realizaron a tres ángulos: 65°, 70° y 75°.

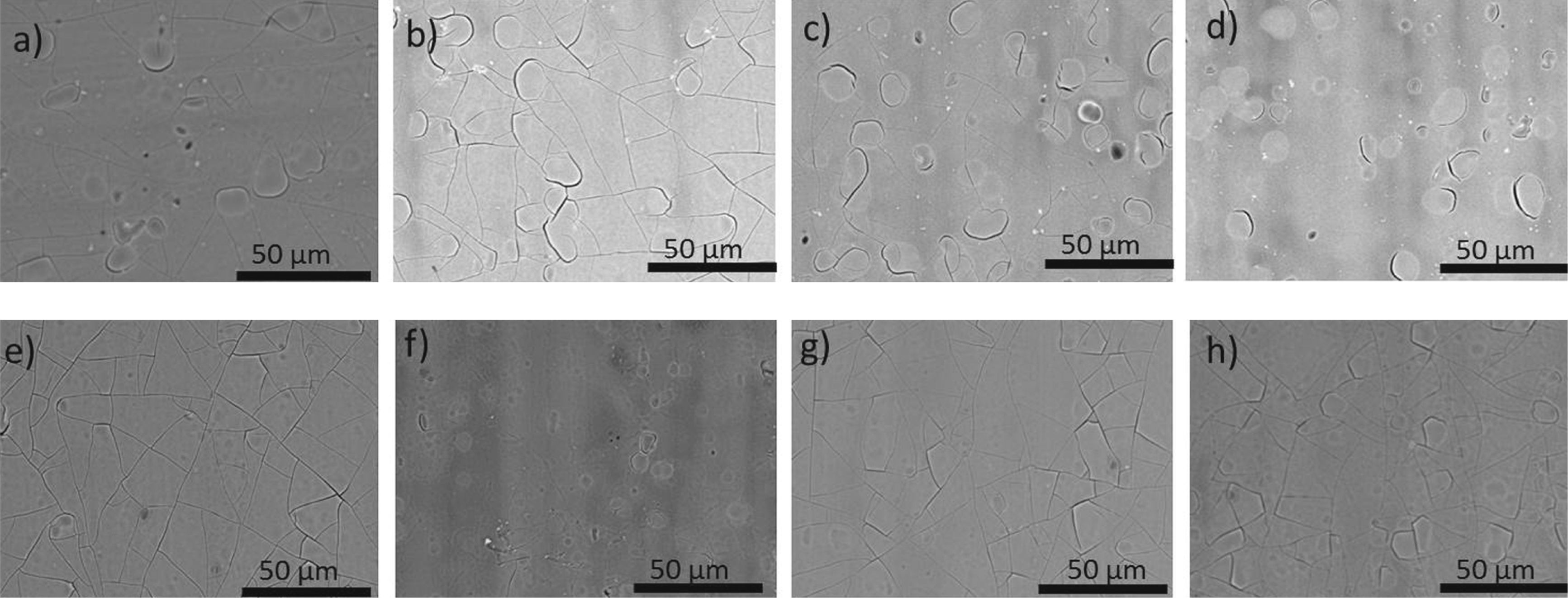

La homogeneidad de los recubrimientos obtenidos sobre los sustratos de aluminio se estudió mediante Microscopía Electrónica de Barrido (MEB) (Hitachi TM-1000).

La rugosidad de los sustratos y capas se midió con un Rugosimetro (Surtronic 3+, Taylor Hobson). Se ha determinado la rugosidad media (Ra) junto con la altura máxima (Rmax) para los distintos sustratos, tanto antes de la limpieza como después de la misma, y para los recubrimientos tratados a los distintos tiempos de sinterización.

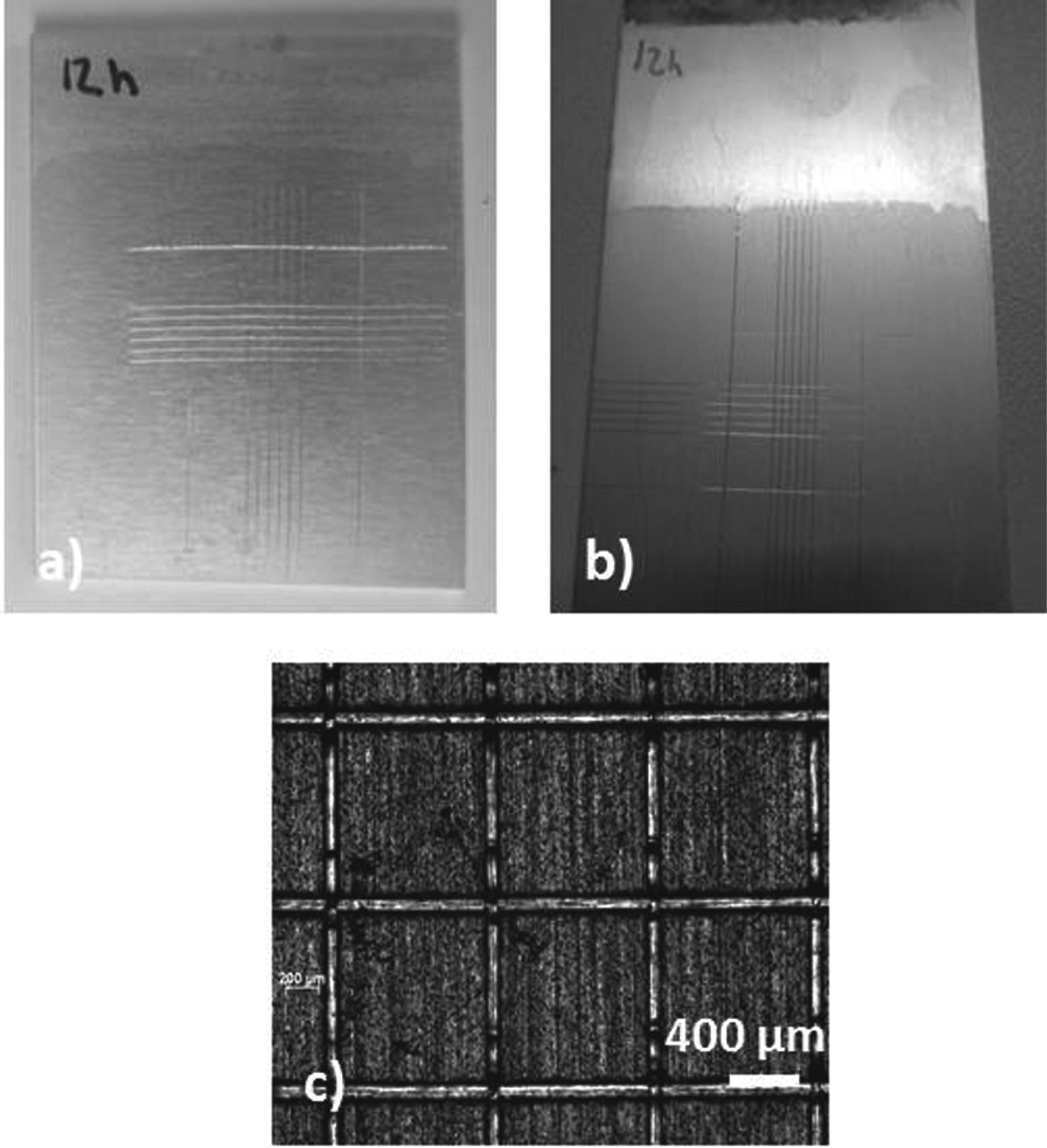

Por otro lado, se realizaron medidas de adherencia de las capas depositadas sobre sustratos AA2024 y AA7075 siguiendo las normas ISO 2409 y ASTM D3359. El ensayo consiste en formar un patrón reticular con varios cortes de distancia 1mm. Tras el rayado se cepilla la superficie y se mide la adherencia utilizando cinta Scotch. La cinta se pega sobre el patrón obtenido y se tira a contrapelo, observándose el grado de desconchamiento de los vértices del patrón. Los recubrimientos rayados se analizan por Microscopía Electrónica de Barrido (Hitachi TM-1000) para comprobar en detalle la existencia o no de delaminación de la capa.

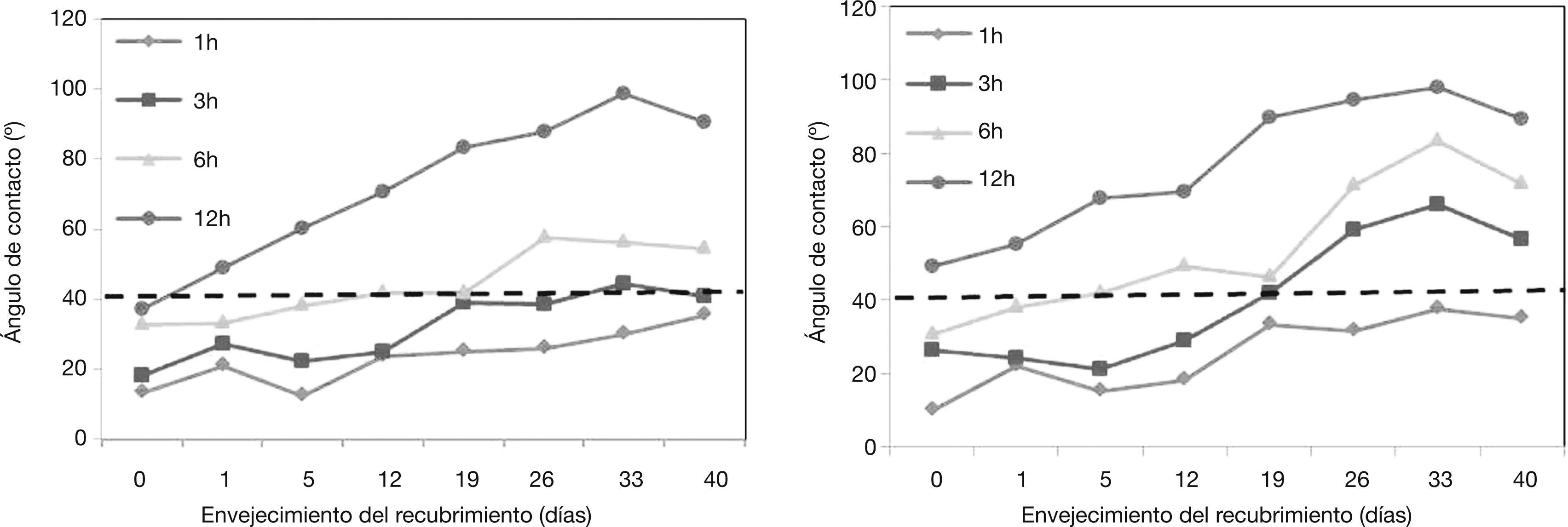

El ángulo de contacto (°) (Drop Shape Analysis KRÜSS EasyDrop standard) se midió en función del tiempo de envejecimiento de la capa, depositando una gota de agua sobre el recubrimiento y capturando la imagen con una cámara de vídeo. Para determinar el ángulo de contacto se utilizó el modelo de Young-Laplace o un ajuste circular, dependiendo de si θ > 30° ó θ < 30°.

Por último, los sustratos AA2024 y AA7075 recubiertos se ensayaron en niebla salina neutra (SST) siguiendo la norma ASTM B-117. El medio es una solución salina de cloruro de sodio (NaCl) al 5%. Las muestras se lavaron con agua desionizada, se secaron y se sellaron los bordes con cinta adhesiva para evitar los defectos de borde, y se mantuvieron expuestas a la niebla salina un máximo de 120 horas. La solución salina se pulverizó sobre las muestras, manteniendo constante la temperatura de la cámara.

Resultados y caracterizaciónCaracterización del solEl sol obtenido, trasparente e incoloro, presenta pH ácido (pH = 2), y es adecuado para evitar la degradación de las aleaciones de aluminio24,41.

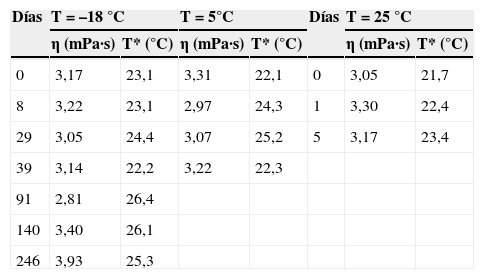

Para una aplicación industrial, es necesario determinar la estabilidad del sol con la temperatura y el tiempo, para establecer las condiciones de almacenamiento y transporte. Para ello, el sol de cerio se ha almacenado a diferentes temperaturas (T = 25°C, T = 5°C y T = –18°C). La tabla 1 muestra los valores de viscosidad del sol de cerio, medidas a temperatura ambiente (T*), para las distintas temperaturas de almacenamiento, en función del tiempo de envejecimiento del sol.

– Variación de viscosidad para el sol de cerio almacenado a distintas temperaturas: T = –18, 5 y 25°C

| Días | T = –18°C | T = 5°C | Días | T = 25°C | |||

|---|---|---|---|---|---|---|---|

| η (mPa·s) | T* (°C) | η (mPa·s) | T* (°C) | η (mPa·s) | T* (°C) | ||

| 0 | 3,17 | 23,1 | 3,31 | 22,1 | 0 | 3,05 | 21,7 |

| 8 | 3,22 | 23,1 | 2,97 | 24,3 | 1 | 3,30 | 22,4 |

| 29 | 3,05 | 24,4 | 3,07 | 25,2 | 5 | 3,17 | 23,4 |

| 39 | 3,14 | 22,2 | 3,22 | 22,3 | |||

| 91 | 2,81 | 26,4 | |||||

| 140 | 3,40 | 26,1 | |||||

| 246 | 3,93 | 25,3 | |||||

T* corresponde a la temperatura de medida.

T corresponde a la temperatura de almacenamiento.

En todos los casos la viscosidad inicial es de 3 mPa.s. Sin embargo la evolución del sol es muy distinta según la temperatura de almacenamiento. El sol conservado a T = –18°C mantiene su viscosidad, durante al menos 8 meses sin presentar cambios significativos en apariencia. El sol almacenado a T = 5°C mantiene constante su viscosidad de 3 mPa.s durante aproximadamente un mes, momento a partir del cual se desestabiliza. El sol a T = 25°C se desestabiliza después de una semana de envejecimiento. A pesar de que la viscosidad no varía apreciablemente, la desestabilización de los soles se detecta porque aparece un precipitado blanco depositado en el fondo del recipiente.

Por tanto, se han fijado las condiciones de almacenamiento del sol a T = 5°C. A pesar de que a T = –18°C los soles son estables durante más tiempo, esta temperatura es difícil de mantener a nivel industrial.

Si las dos mezclas precursoras (mezcla 1 y mezcla 2, de la parte experimental) del sol permanecen separadas, el sol se podría utilizar durante un tiempo ilimitado.

Caracterización de los recubrimientosSe han depositado recubrimientos con el sol de cerio sobre sustratos de vidrio y aleaciones de aluminio AA2024 y AA7075 mediante el proceso inmersión-extracción a una velocidad de extracción de 30cm/min.

Los recubrimientos depositados sobre los sustratos AA2024 y AA7075 tratados a 120°C a distintos tiempos se caracterizaron por MEB (fig. 1). Las micrografías muestran que las capas son homogéneas, cubren toda la superficie aunque en todos los casos se encuentran fisuradas. La presencia de grietas, común en todas las capas de conversión, implica la necesidad de colocar una capa de pintura adicional como capa protectora, para su uso industrial. Esta capa de pintura actúa como barrera frente al medio mientras que el recubrimiento proporciona la protección activa frente a la corrosión tipo autocurado o self-healing27–35.

Sin embargo, los recubrimientos depositados sobre los sustratos de vidrio no presentan fisuras. La presencia de grietas en los sustratos de aluminio está asociada a la alta rugosidad del mismo después del tratamiento de limpieza. Para justificar este argumento se midió la rugosidad del sustrato antes y después del tratamiento de limpieza, y tras ser recubiertos con el sol de CexOy y tratados a 120°C para distintos tiempos de sinterización.

Los valores de rugosidad media (Ra) presentan la misma tendencia para ambos sustratos, AA2024 y AA7075. La rugosidad, Ra, aumenta tras el tratamiento de limpieza, de 7 μm a 12 μm, debido a la eliminación de partículas intermetálicas, que crea huecos y otras imperfecciones. Al aplicar el recubrimiento, Ra se recupera, dando valores en torno a 10 μm. Esta rugosidad es muy superior a la de un portaobjetos de vidrio (en torno a 10nm), lo que explica la rotura de las capas sobre los sustratos de aluminio y no sobre los sustratos de vidrio.

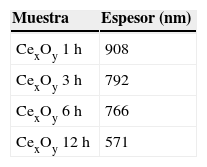

Por otro lado, se ha medido el espesor de los recubrimientos depositados sobre vidrio tratados a distintos tiempos de sinterización (tabla 2), confirmando que el espesor disminuye a medida que aumenta el tiempo de sinterización como consecuencia de la densificación del recubrimiento.

Los recubrimientos de CexOy son amorfos y porosos. Esta porosidad permitirá la movilidad de los iones Ce3+ y Ce4+ para participar en los procesos de corrosión actuando como inhibidor.

La adherencia entre capa y sustrato es una característica importante para asegurar la protección frente a la corrosión. La preparación superficial del sustrato juega un papel fundamental en los procesos de adherencia de los recubrimientos. El tratamiento de limpieza aplicado en este trabajo, permite generar una capa de óxido de aluminio que mejora la adherencia debido a la formación de puentes de oxígeno Ce-O-Al42.

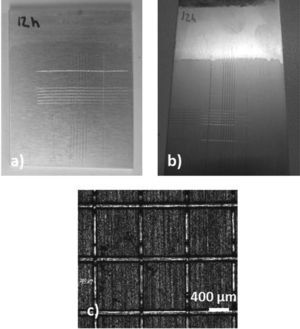

La medida de adherencia de los sustratos se realizó mediante el rayado de la superficie recubierta siguiendo las normas ISO 2409 y ASTM D3359. Todos los recubrimientos de CexOy muestran buenas propiedades, pasando adecuadamente las normas y sin mostrar desconchamiento en ninguna de las muestras. Los recubrimientos tratados a 120°C a distintos tiempos están químicamente enlazados a la superficie y no se deslaminan.

La figura 2 muestra las fotografías de los sustratos AA2024 (a) y AA7075 (b), recubiertos y tratados térmicamente a 120°C, 12 horas, junto con la micrografía de MEB del sustrato AA2024 recubierto y tratado 12 horas (c).

La mojabilidad es un parámetro importante para asegurar una buena adherencia, flexibilidad y resistencia al impacto entre la pintura (primer o top-coat) y el recubrimiento de CexOy y se asocia al comportamiento del ángulo de contacto. En el caso de pinturas de base epoxi existe un límite máximo de ángulo de contacto para obtener una buena adherencia pintura-capa, que es 40°43. Por tanto, es necesario medir la evolución del ángulo de contacto con el tiempo de envejecimiento de la capa para determinar el tiempo máximo que puede permanecer el recubrimiento sin pintar.

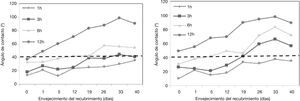

El ángulo de contacto se midió sobre los distintos recubrimientos de CexOy depositados sobre AA2024 y AA7075 tratados térmicamente a 1, 3, 6 y 12 horas en función del tiempo de envejecimiento, mediante la deposición de una gota de agua. La variación del ángulo de contacto para los recubrimientos se muestra en la figura 3. En ella se observa que el ángulo de contacto varía con el tipo de sustrato y con el tratamiento térmico aplicado. En el caso de los recubrimientos depositados sobre AA2024 los valores de ángulo de contacto para todos los tratamientos térmicos son inferiores a 40° en las primeras 24 horas de envejecimiento. Sin embargo, pasado un día de la deposición, los recubrimientos tratados durante 12 horas superan los 40° de ángulo de contacto. Por tanto la pintura debería aplicarse durante las primeras 24 horas tras la deposición y tratamiento térmico del recubrimiento. Sin embargo, para el recubrimiento sinterizado durante 1 hora, la pintura puede aplicarse hasta después de 40 días. Los recubrimientos tratados a 3 y 6 horas, se pueden pintar durante los 33 y 19 primeros días, respectivamente.

Por otro lado, para los recubrimientos depositados sobre AA7075 y tratados durante 12 horas, ya en las primeras 24 horas el ángulo de contacto supera los 40°, con lo que la pintura debería aplicarse inmediatamente después de preparar el recubrimiento. En el caso de los demás tratamientos térmicos la pintura podría aplicarse después de tiempos prolongados, 40 días para 1 hora y 19 días para tiempos de 3 y 6 horas.

El ángulo de contacto es mayor para los recubrimientos sobre AA7075 respecto a los de AA2024 independientemente del tiempo de tratamiento térmico. En ambos casos, tiempos de sinterización menores corresponden con valores más bajos de ángulo de contacto.

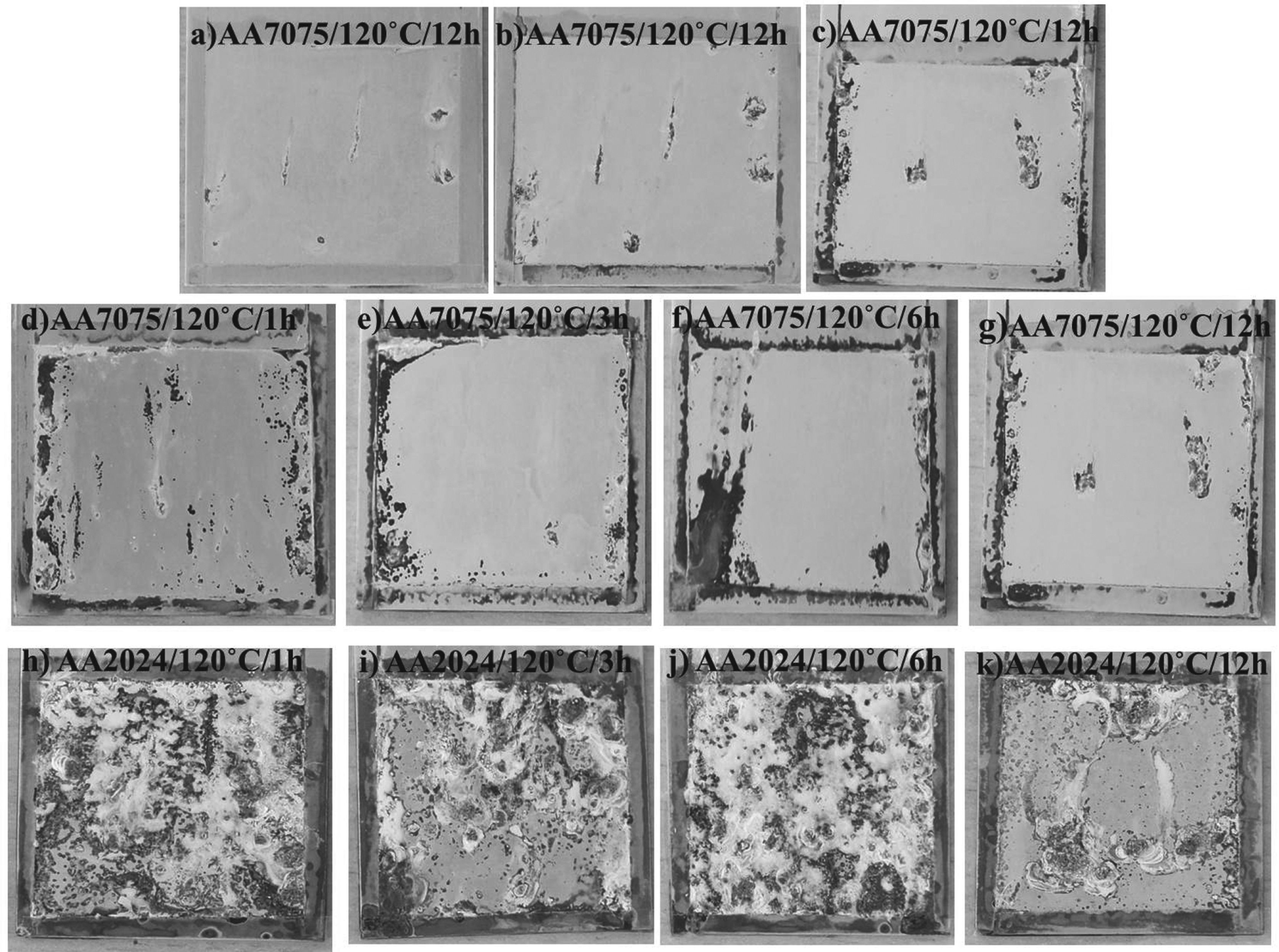

Por último, se realizaron ensayos de SST siguiendo la norma ASTM B-117, usada en la industria automovilística y aeronáutica, sobre los sustratos AA2024 y AA7075 recubiertos y tratados térmicamente a 120°C durante 1, 3, 6 y 12 horas. Los recubrimientos se mantuvieron en la cámara de niebla salina durante 120 horas, comprobando su estado a las 24, 48 y 120 horas.

Las figuras 4a-4c muestran las fotografías de los recubrimientos depositados sobre los sustratos AA7075, tratados a 120°C durante 12 horas y expuestos a niebla salina durante 24, 48 y 120 horas. A medida que aumenta el tiempo de exposición a la niebla salina, el recubrimiento se deteriora lentamente, pero las capas conservan su integridad después de 120 horas de exposición, indicando la buena resistencia a la corrosión. Por otro lado, los resultados de SST de los sustratos AA7075 recubiertos y tratados a distintos tiempos de sinterización para un tiempo de exposición en niebla salina de 120 horas (figs. 4d-4g), demuestran que cuanto mayor es el tiempo de tratamiento térmico, menor es el grado de corrosión, coherente con la mayor densificación del recubrimiento.

– Fotografías de los recubrimientos de cerio depositados sobre AA7075 y tratados a 120°C durante 12h y expuestos a SST durante a) 24 horas, b) 48 horas y c) 120 horas. Fotografías de los recubrimientos de cerio sobre AA7075 tratados a 120°C durante: d) 1 hora, e) 3 horas, f) 6 horas y g) 12 horas tras exposición en niebla salina durante 120 horas. Fotografías de los recubrimientos de cerio depositados sobre AA2024 tratados a 120°C durante: h) 1 hora, i) 3 horas, j) 6 horas y k) 12 horas, tras exposición en niebla salina durante 120 horas.

En el caso de los recubrimientos depositados sobre AA2024 (figs. 4h-k) la resistencia a la corrosión es menor comparada con los sustratos AA7075 recubiertos. Las capas tratadas a 120°C durante 1, 3 y 6 horas y expuestas durante 120 horas a SST están muy deterioradas. Esto indica que el tipo de sustrato, y en concreto los aleantes presentes, influyen en el proceso de corrosión, afectando en mayor medida a los sustratos de la aleación AA2024, conocida como una de las aleaciones de aluminio más sensibles a la corrosión44.

ConclusionesLos soles de cerio preparados por sol-gel con pH = 2 son estables durante más de 8 meses cuando se almacenan a –18°C y un mes a 5°C.

Los recubrimientos son homogéneos, amorfos y porosos, con espesores comprendidos entre 570 y 910nm según el tratamiento térmico. La porosidad permite la movilidad de los iones Ce3+ y Ce4+ dentro del recubrimiento, facilitando su actuación como inhibidor de la corrosión.

Todos los recubrimientos superan los ensayos de adherencia.

El ángulo de contacto y en consecuencia la mojabilidad de los recubrimientos, varían con el tiempo de envejecimiento del recubrimiento, y dependen de la aleación y de la duración del tratamiento térmico. Esta propiedad determina el tiempo máximo tras el cual debe depositarse la pintura después de la preparación del recubrimiento, tiempo en el cual el ángulo de contacto no debe superar los 40°.

Los ensayos de SST muestran una buena resistencia a la corrosión para los recubrimientos depositados sobre AA7075, acorde con los requisitos industriales. Los recubrimientos sobre AA2024 presentan menor resistencia a la corrosión. Cuanto mayor es el tiempo de sinterización, mayor es la protección frente a la corrosión debido a una mayor densificación del recubrimiento.

Este trabajo ha sido desarrollado en el Instituto de Cerámica y Vidrio (CSIC) en el marco del proyecto «ECOPROT: Eco-Friendly Corrosion Protecting of Aluminium and Magnesium alloys» (ECO/12/333104) con la colaboración en los ensayos de SST de la Fundación Tecnalia Research & Innovation.