En la manipulación y/o procesado de materiales pulverulentos en la industria cerámica, uno de los riesgos más importantes desde el punto de vista ambiental y de higiene laboral es la generación de polvo ambiental. En este sentido, un parámetro de gran interés es el poder de emisión de polvo, que cuantifica la tendencia de los materiales pulverulentos a generar polvo cuando se manipulan.

En este trabajo, para determinar el poder de emisión de polvo de una composición cerámica (mezcla de materias primas empleada para la fabricación de baldosas cerámicas) se ha empleado un método de caída continua. Este método se ha seleccionado por ser el que mejor representa las operaciones de manipulación de materiales pulverulentos que tienen lugar en el proceso de fabricación de baldosas cerámicas.

Los resultados obtenidos muestran que el poder de emisión de polvo de una misma composición cerámica se modifica sustancialmente durante el proceso productivo dependiendo de su forma de presentación. En este sentido, la muestra procedente de la molienda vía seca presenta un elevado poder de emisión de polvo, pudiéndose reducir significativamente (>75%) aplicando la humectación y la aglomeración. Los resultados obtenidos muestran que la presentación óptima desde el punto de vista de la minimización de la generación de polvo se alcanza en el proceso de atomización, llegándose a reducir el poder de emisión de polvo en más de un 95%.

During the handling and/or processing of powdered materials in the ceramic industry, one of the most important risks regarding the environmental and occupational health is the potential generation of dust. In this regard, a parameter of great interest is the dustiness of the processed materials; this parameter quantifies the tendency of the powdered materials to generate dust when handled.

In this study, to determine the dustiness of a ceramic raw material composition (mixture of the body raw materials), the continuous drop method has been used. This test apparatus was selected because it is considered to better simulate how ceramic materials are handled in the ceramic industry.

The obtained results show that the dustiness of the same ceramic composition exhibits significant changes during the manufacturing process, depending on the presentation form. In this regard, the dry milling sample presents the highest dustiness, which can be significantly reduced (>75%) applying the the moisturization and agglomeration. The obtained results also shown that the best presentation form, regarding the minimization of the dust generation, is achieved in the spray-drying process, where the dustiness is reduced by 95%.

Durante el procesado de materiales cerámicos, la manipulación de materiales pulverulentos es susceptible de generar emisiones difusas de material particulado (en adelante PM), tanto al ambiente laboral como a la atmósfera [1–11]. Por ello, en la legislación más reciente sobre emisiones en actividades industriales (contenido de las Autorizaciones Ambientales Integradas, declaraciones de emisiones solicitadas por la Unión Europea a través del EPER-PRTR, contenido de los Planes de Mejora de la Calidad de Aire, etc.) se requiere la identificación de las emisiones difusas de partículas como un aspecto a controlar y cuantificar. Por otra parte, la legislación sobre salud laboral incide en la necesidad de limitar los riesgos inherentes a la exposición a PM, principalmente por inhalación, de los trabajadores en los ambientes laborales.

Las medidas adoptadas para reducir estos impactos se basan fundamentalmente en medidas correctivas, como el confinamiento de las potenciales fuentes de emisiones difusas, así como dotarlas de sistemas de aspiración con depuración de las partículas aspiradas. No obstante, se ha prestado menor atención, tanto desde el punto de vista legislativo como técnico, a la adopción de medidas preventivas basadas en la modificación de la forma de presentación del material, de forma que se limite en origen la posible generación de polvo ambiental.

En este sentido, el poder de emisión de polvo puede ser de gran interés para evaluar, controlar y minimizar los riesgos asociados a la manipulación de materiales pulverulentos en el procesado de materiales cerámicos. Este parámetro, que se viene utilizando en otros sectores, especialmente el sector químico y farmacéutico [12–15], permite cuantificar la tendencia de los materiales pulverulentos a generar polvo cuando se manipulan.

Puesto que el poder de emisión de polvo de un material pulverulento va a depender del material y del tipo de manipulación al que es sometido —es decir, de la cantidad de energía y de la forma de aplicación al material durante su procesado—, existen una gran variedad de equipos [16] para la determinación del poder de emisión de polvo de los materiales pulverulentos.

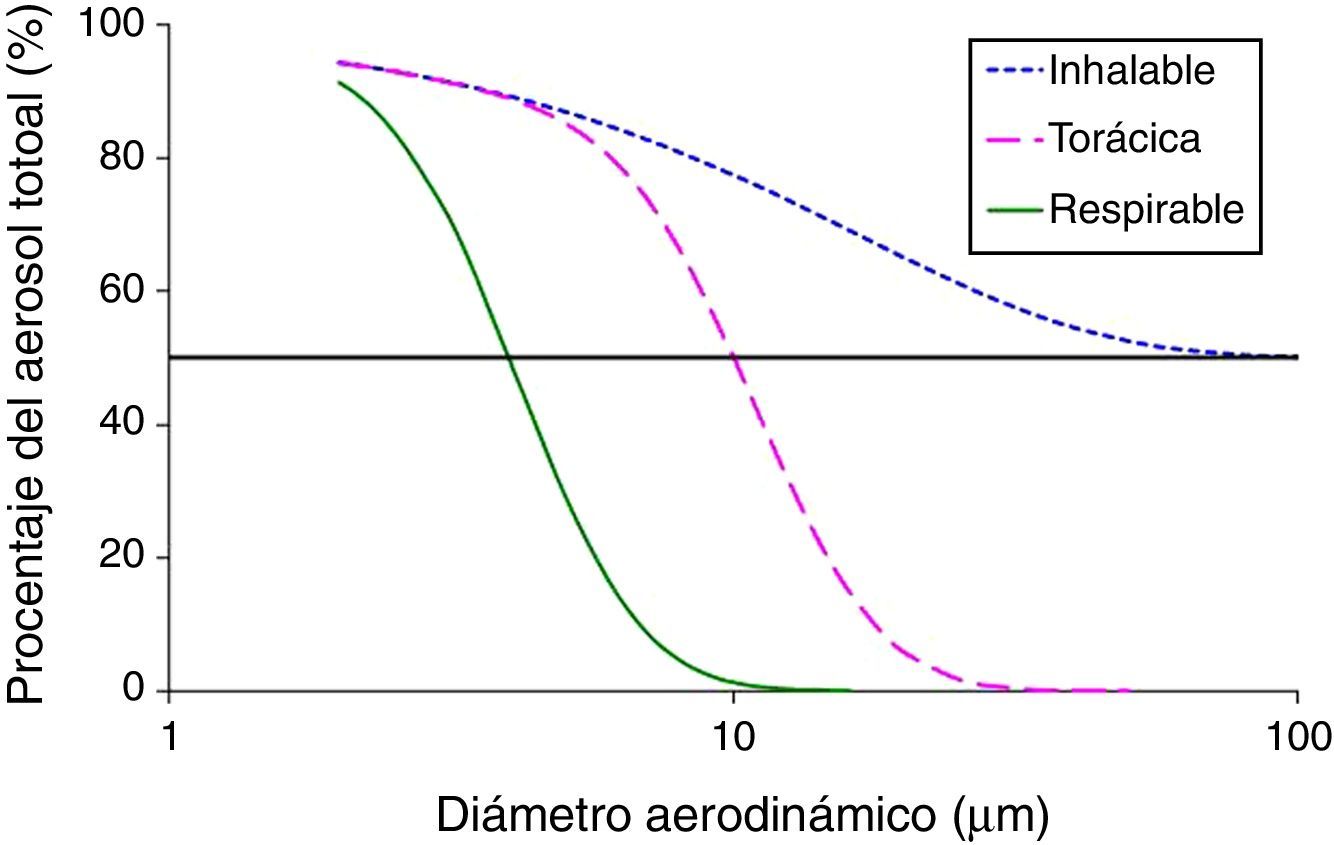

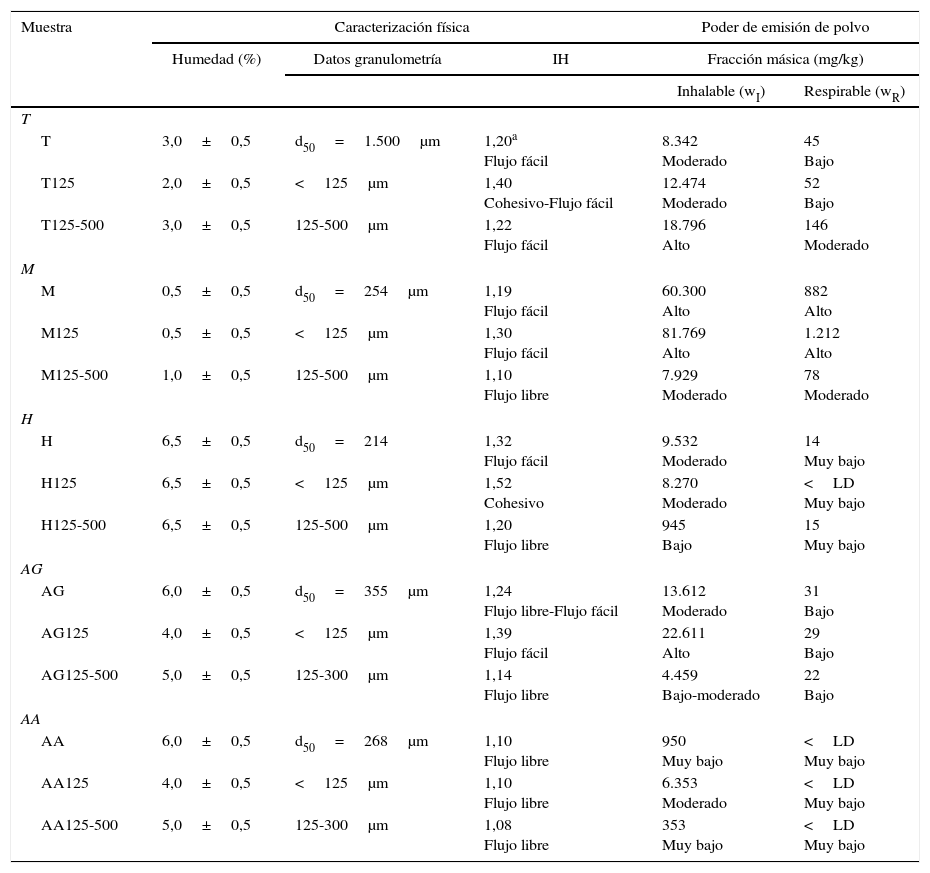

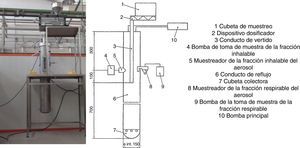

La selección del equipo de determinación depende de la operación que se quiera simular. Por ello, dado que, en la industria cerámica, las operaciones de carga y descarga con caída del material por gravedad son la fuente más importante de generación de polvo, se ha elegido un método de caída continua [13], que se explica con mayor detalle en el apartado «Parte experimental». Por otra parte, para que los resultados sean comparables con otros procesos y materiales, el ensayo se ha realizado empleando uno de los métodos estandarizados, según Norma EN15051:2013 [17], por estar ampliamente aceptados en la literatura científica sobre el tema [14,15,18–22]. Estos dispositivos disponen de cabezales de muestreo de fracciones granulométricas con relevancia en la salud definidas, según Norma EN 481 [23], tal y como se indica a continuación (fig. 1):

- •

Fracción másica de polvo inhalable (wI): fracción másica del aerosol total que se inhala a través de la nariz y la boca.

- •

Fracción másica de polvo torácico (wT): fracción másica de las partículas que penetran más allá de la laringe.

- •

Fracción másica de polvo respirable (wR): fracción másica de las partículas que penetran en las vías respiratorias no ciliadas.

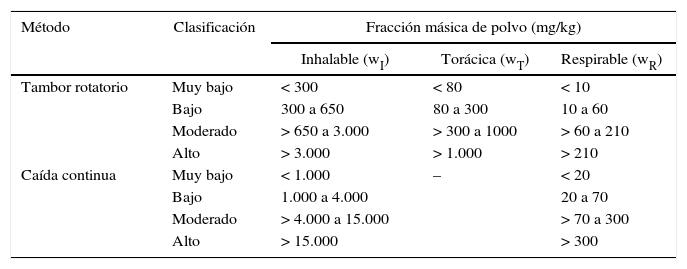

Los resultados obtenidos en el ensayo, expresados como el ratio de polvo inhalable/torácico/respirable producido (mg) y la cantidad de material ensayada (kg), permiten determinar el poder de emisión de polvo y clasificar los materiales según los criterios establecidos en la norma citada previamente (tabla 1).

Clasificación del poder de emisión de polvo según Norma UNE EN 15051:2013

| Método | Clasificación | Fracción másica de polvo (mg/kg) | ||

|---|---|---|---|---|

| Inhalable (wI) | Torácica (wT) | Respirable (wR) | ||

| Tambor rotatorio | Muy bajo | < 300 | < 80 | < 10 |

| Bajo | 300 a 650 | 80 a 300 | 10 a 60 | |

| Moderado | > 650 a 3.000 | > 300 a 1000 | > 60 a 210 | |

| Alto | > 3.000 | > 1.000 | > 210 | |

| Caída continua | Muy bajo | < 1.000 | – | < 20 |

| Bajo | 1.000 a 4.000 | 20 a 70 | ||

| Moderado | > 4.000 a 15.000 | > 70 a 300 | ||

| Alto | > 15.000 | > 300 | ||

Adicionalmente al tipo de manipulación, el poder de emisión de polvo también depende de las características del material procesado, incluyendo tanto factores propios del material (densidad real, forma, etc.) como forma de presentación (micronizado, granulado, etc.) [13,19–22,24–30].

El objetivo del presente estudio es identificar la forma de presentación óptima, desde el punto de vista de la generación de emisiones difusas de PM, así como las etapas de proceso en las que se requeriría la implantación de medidas preventivas y/o correctoras (procesado de materiales con un elevado poder de emisión de polvo). Con la finalidad de alcanzar dicho objetivo general, se establecen los siguientes objetivos específicos:

- •

Determinar el poder de emisión de polvo de una mezcla de materias primas empleada para la fabricación de baldosas cerámicas en las distintas formas de presentación en las que se puede encontrar durante las diferentes etapas del proceso, así como llevar a cabo una clasificación estandarizada según su poder de emisión de polvo.

- •

Evaluar la influencia del tamaño de los aglomerados y la fluidez sobre el poder de emisión de polvo de las muestras objeto de estudio.

- •

Determinar el nivel de reducción del poder de emisión de polvo alcanzado mediante la aglomeración (vía seca y vía húmeda) de las composiciones consideradas.

En este apartado se detallan las muestras objeto de estudio y la metodología empleada. La metodología llevada a cabo puede dividirse en 3 bloques: selección y preparación de muestras, caracterización de las mismas y determinación del poder de emisión de polvo.

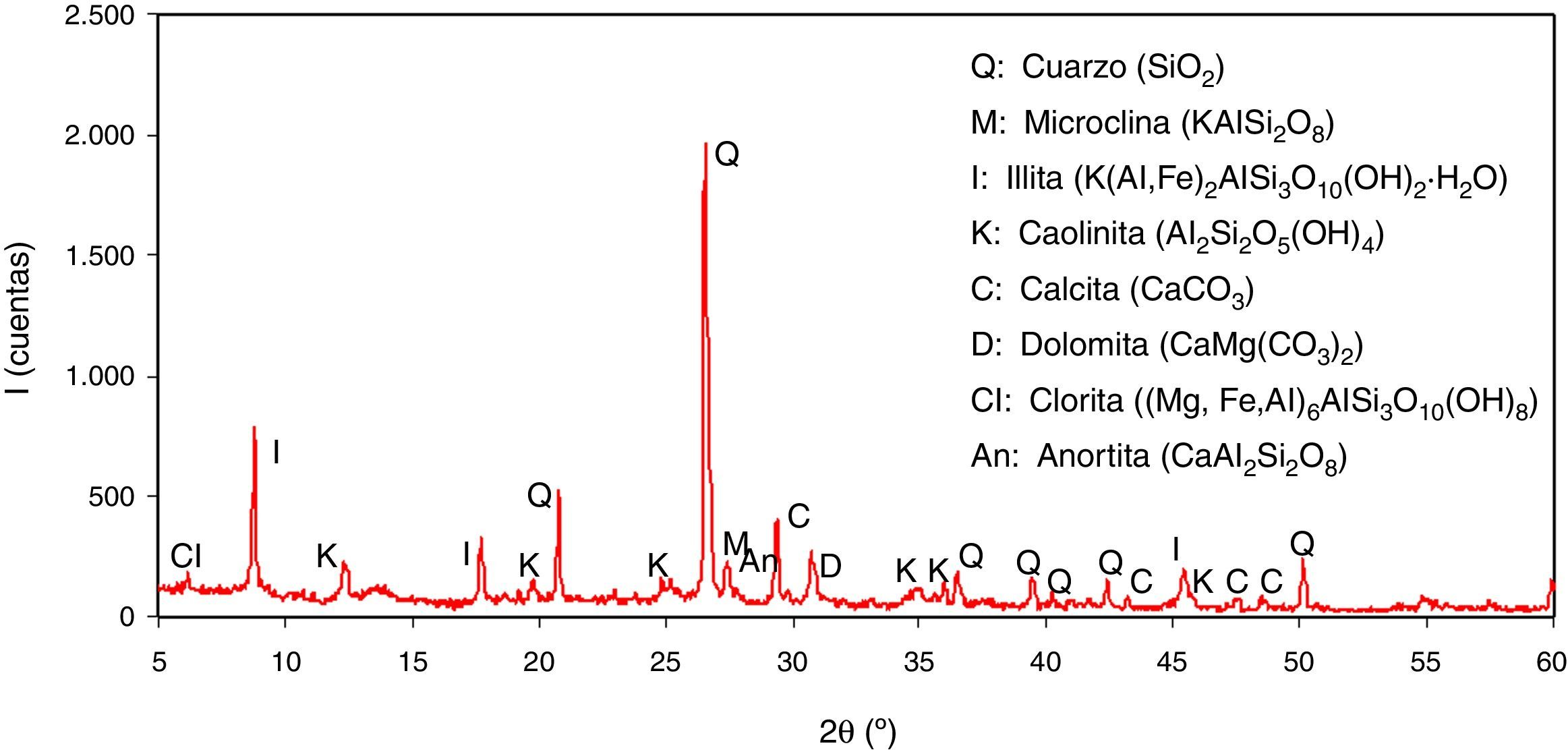

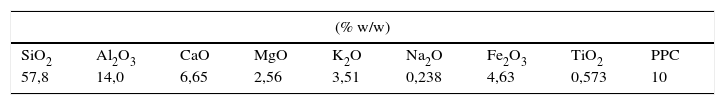

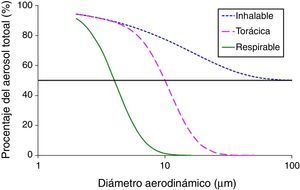

Selección y preparación de las muestrasEstudios previos [1–11] muestran que las emisiones difusas de PM generadas en la preparación y acondicionamiento de materias primas para la fabricación de baldosas cerámicas pueden ser significativas, con valores entre 7 y 210gPM10/tproducto, en función de los materiales y/o las medidas implantadas [7]. Considerando el impacto asociado a dichas operaciones, el presente trabajo se centra en el estudio del poder de emisión de polvo de una mezcla de materias primas empleada para la fabricación de los soportes de las baldosas cerámicas (en adelante composición), concretamente para la fabricación de azulejos, grupo BIII según la Norma EN1441 [31]. En la tabla 2 y en la figura 2 se muestran los análisis químico y mineralógico de la composición objeto de estudio.

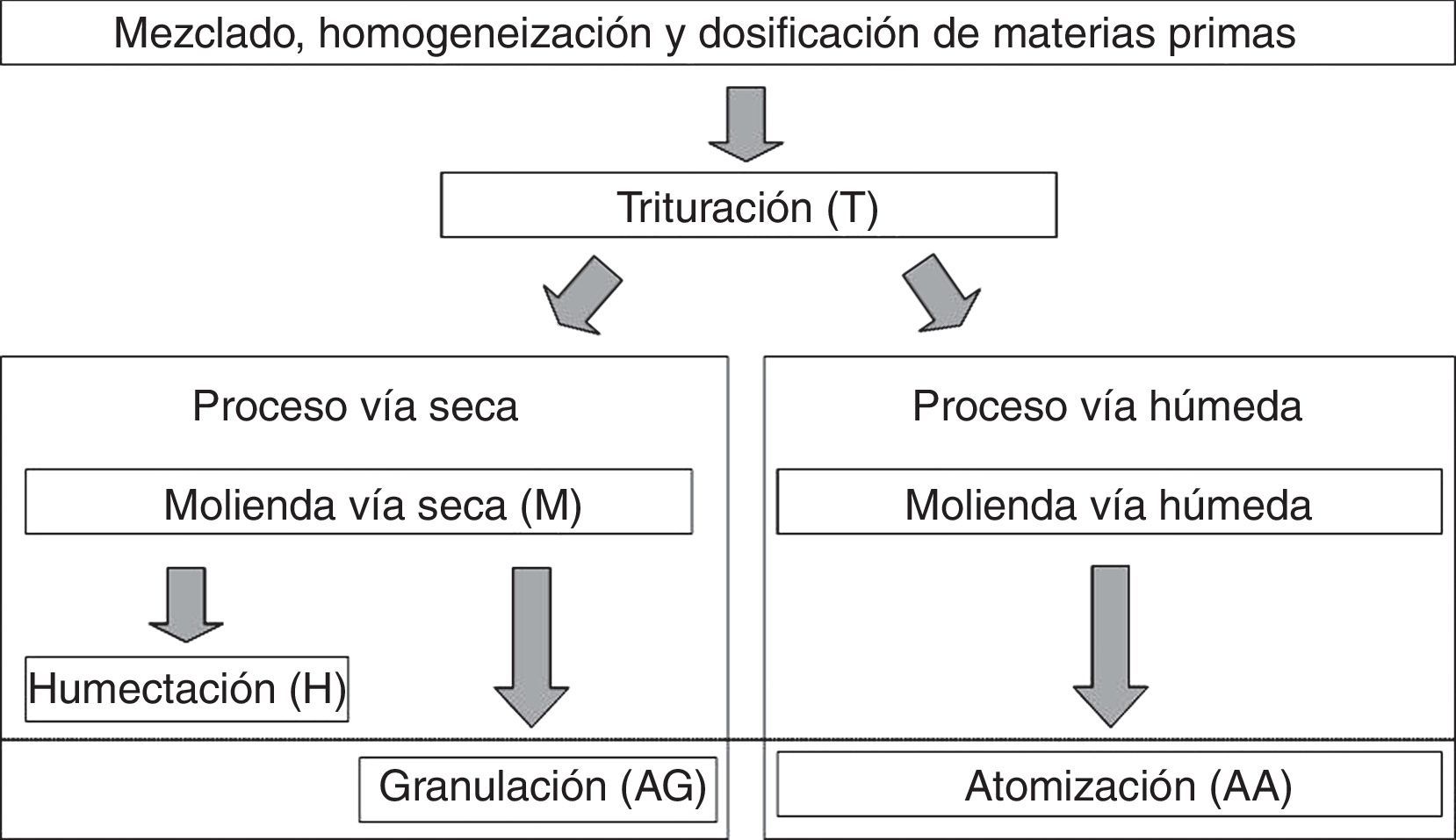

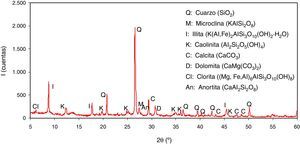

Cabe resaltar que, como se ha indicado previamente, el poder de emisión de un polvo no es una característica intrínseca del material (de su composición química), sino que también depende de la forma de presentación. Por este motivo, es necesario evaluar la tendencia a emitir polvo de la composición objeto de estudio en las distintas formas de presentación en las que se encuentra en las diferentes etapas del proceso de preparación y acondicionado de materias primas. La preparación y acondicionado de materias primas consta de las siguientes etapas: mezclado de las materias primas, homogeneización y dosificación de las mismas, trituración, molienda (vía seca o vía húmeda) y aglomeración vía seca (granulación o humectación) o vía húmeda (atomización). En la figura 3 se muestra un esquema de dicho proceso y se identifican las muestras objeto de estudio.

A continuación se describen brevemente las muestras objeto de estudio:

T: la composición se ha sometido a un proceso preliminar de trituración (d90 aproximadamente 10mm) y secado al aire libre.

M: la composición se ha sometido a un proceso de molienda (d90 aproximadamente 500μm). Esta muestra es el producto obtenido en el molino de martillos y, por tanto, un material intermedio en el proceso de fabricación, puesto que tiene que someterse a una humectación o granulación posterior.

(H): la composición se ha preparado por molienda vía seca y se ha humectado. Esta composición se ha sometido tras la molienda a la acción de una humectadora, cuyo objetivo fundamentalmente es ajustar la humedad del polvo para el proceso de prensado. Esta forma de preparación del polvo es conocida en el argot industrial como «vía seca tradicional», y aunque actualmente su uso es minoritario en Europa, normalmente se suele incluir en los estudios para comparar diferentes métodos de preparación del polvo de prensas [32].

(AG): la composición se ha preparado por molienda vía seca con molino pendular y granulación. Posteriormente a la molienda la composición ha sido sometida a la acción de una granuladora con el doble objetivo de acondicionar la humedad y la granulometría del polvo para el prensado. En esta operación el polvo se humecta inicialmente a una humedad superior a la requerida para su prensado con el objeto de favorecer su granulación, y posteriormente se somete a un secado para ajustar la humedad final [33,34]. Esta metodología de preparación del polvo es la más utilizada actualmente en los procesos de fabricación de baldosas por molienda vía seca.

(AA): la composición se ha preparado por molienda vía húmeda y posterior secado por atomización. Esta compasión ha sido sometida a un secado por atomización que convierte la suspensión en aglomerados esféricos y huecos con una humedad controlada. Este proceso es el más utilizado actualmente en la fabricación de baldosas cerámicas.

Por tanto, se han considerado 5 formas de presentación asociadas a las distintas etapas del proceso de preparación y acondicionado de materias primas. Hay que destacar que la etapa de prensado de polvos cerámicos requiere, además de la trituración y la molienda de la mezcla inicial de materias primas, adecuar su humedad alrededor de 0,055±0,005kg de agua/kg de sólido seco. Esta operación puede realizarse por humectación de la mezcla molida (muestraH), granulación de la misma (muestraAG) o atomización (muestraAA). Por tanto, los procesos de trituración y molienda son necesarios y comunes independientemente de la forma final de preparación del polvo (humectación, granulación o atomización).

Aunque la aglomeración de las partículas pueda producirse siempre que estas se ponen en contacto de forma espontánea, se ve favorecida por la presencia de agua (humectación) y, sobre todo, es uno de los principales objetivos de las operaciones de granulación y atomización. Es por ello que, aunque existirán aglomerados en todas las muestras, mayoritariamente y de forma intencionada estos estarán presentes en las muestrasAG yAA, por lo que se ha considerado oportuno separar las muestras en 2 grandes grupos: no aglomeradas (T, M y H) y aglomeradas (AG y AA), incluyendo en las referencias de estas últimas la letraA, para diferenciarlas de las anteriores.

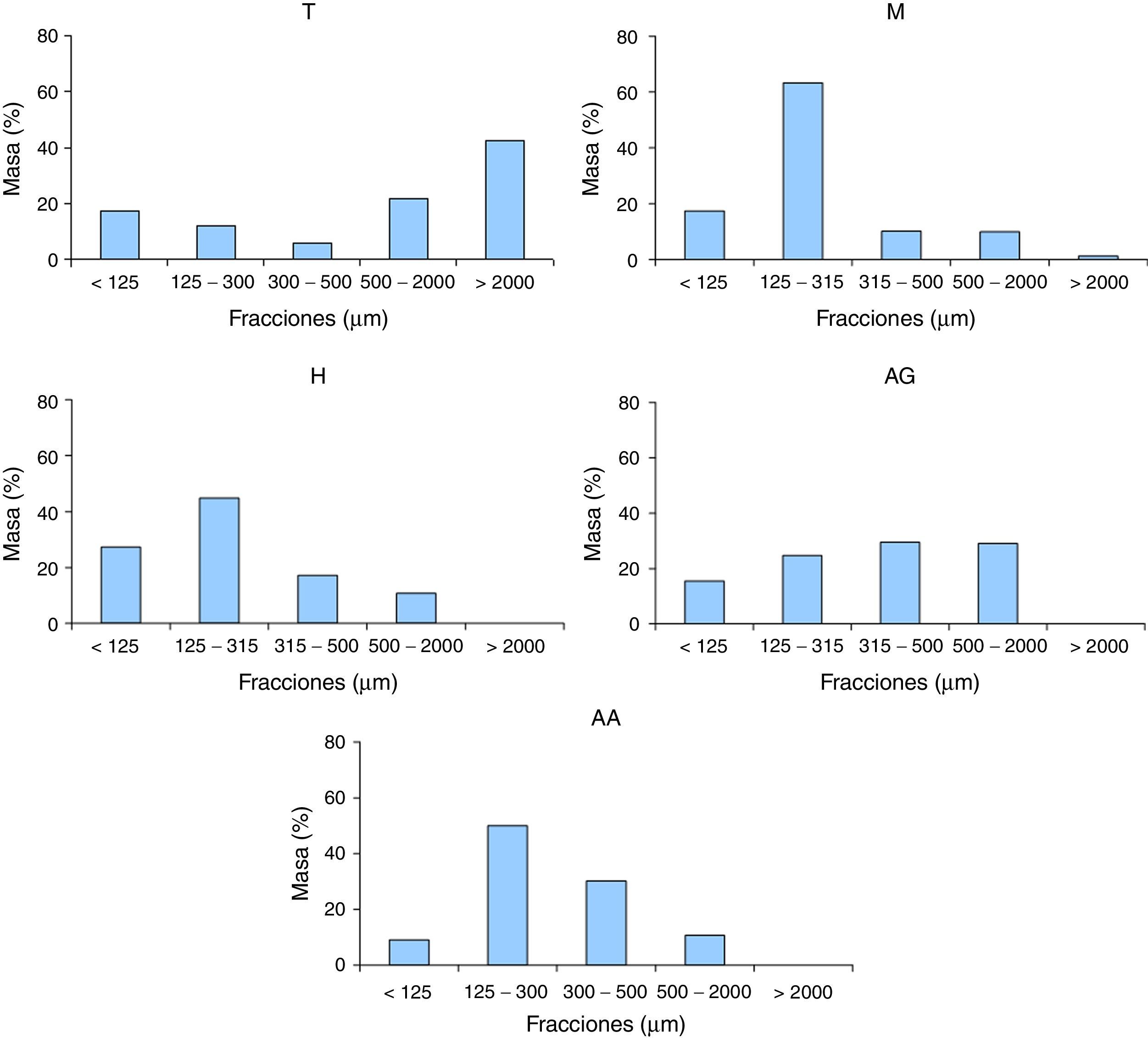

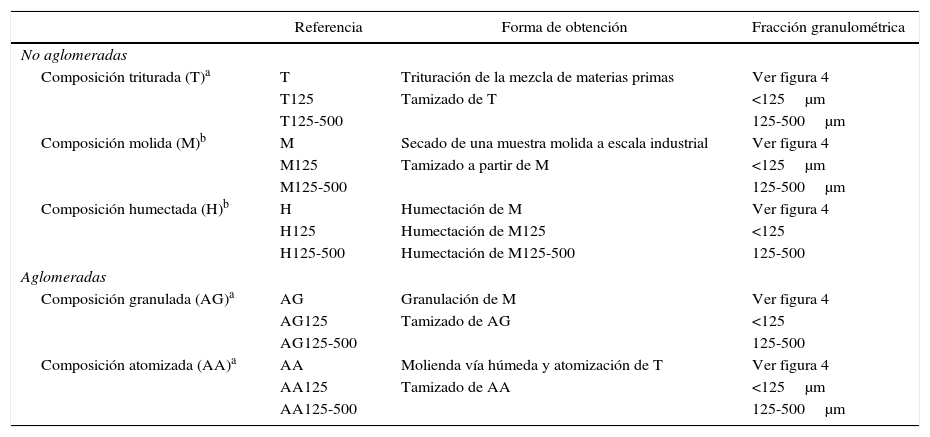

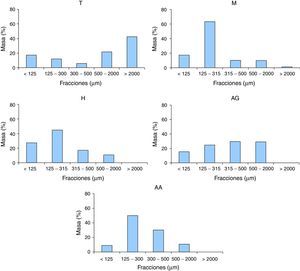

Caracterización de las muestrasLa distribución granulométrica se ha determinado por tamizado vía seca, empleando una batería de tamices de aberturas de malla decrecientes: 2.000, 500, 300 y 125μm. Además, esta metodología se ha empleado para obtener fracciones granulométricas adicionales de cada una de las muestras (<125μm y 125-500μm). Las especificaciones de las distintas muestras objeto de estudio y la distribución granulométrica de las mismas se detallan en la tabla 3 y en la figura 4, respectivamente.

Referencia y proceso de preparación de las muestra

| Referencia | Forma de obtención | Fracción granulométrica | |

|---|---|---|---|

| No aglomeradas | |||

| Composición triturada (T)a | T | Trituración de la mezcla de materias primas | Ver figura 4 |

| T125 | Tamizado de T | <125μm | |

| T125-500 | 125-500μm | ||

| Composición molida (M)b | M | Secado de una muestra molida a escala industrial | Ver figura 4 |

| M125 | Tamizado a partir de M | <125μm | |

| M125-500 | 125-500μm | ||

| Composición humectada (H)b | H | Humectación de M | Ver figura 4 |

| H125 | Humectación de M125 | <125 | |

| H125-500 | Humectación de M125-500 | 125-500 | |

| Aglomeradas | |||

| Composición granulada (AG)a | AG | Granulación de M | Ver figura 4 |

| AG125 | Tamizado de AG | <125 | |

| AG125-500 | 125-500 | ||

| Composición atomizada (AA)a | AA | Molienda vía húmeda y atomización de T | Ver figura 4 |

| AA125 | Tamizado de AA | <125μm | |

| AA125-500 | 125-500μm | ||

a Muestras industriales (T, AG y AA).

b Muestras preparadas a escala de laboratorio (M y H). A partir de una muestra molida a escala industrial, se obtuvieron M y H mediante secado en estufa y humectación, respectivamente.

La humedad se ha determinado empleando el procedimiento descrito en la Norma UNE EN 15051:2007.

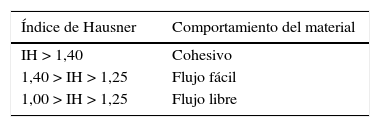

La fluidez de los materiales se ha evaluado en base a la determinación del índice de Hausner (IH) [35]. Este índice se define como el cociente de la densidad aparente del lecho de partículas empaquetado (vibración o tapping) y la densidad aparente aireada del lecho de partículas que se consigue vertiendo polvo en un recipiente sin agitación ni vibración. A partir de la medida del índice de Hausner los polvos pueden clasificarse de acuerdo con su fluidez (tabla 4).

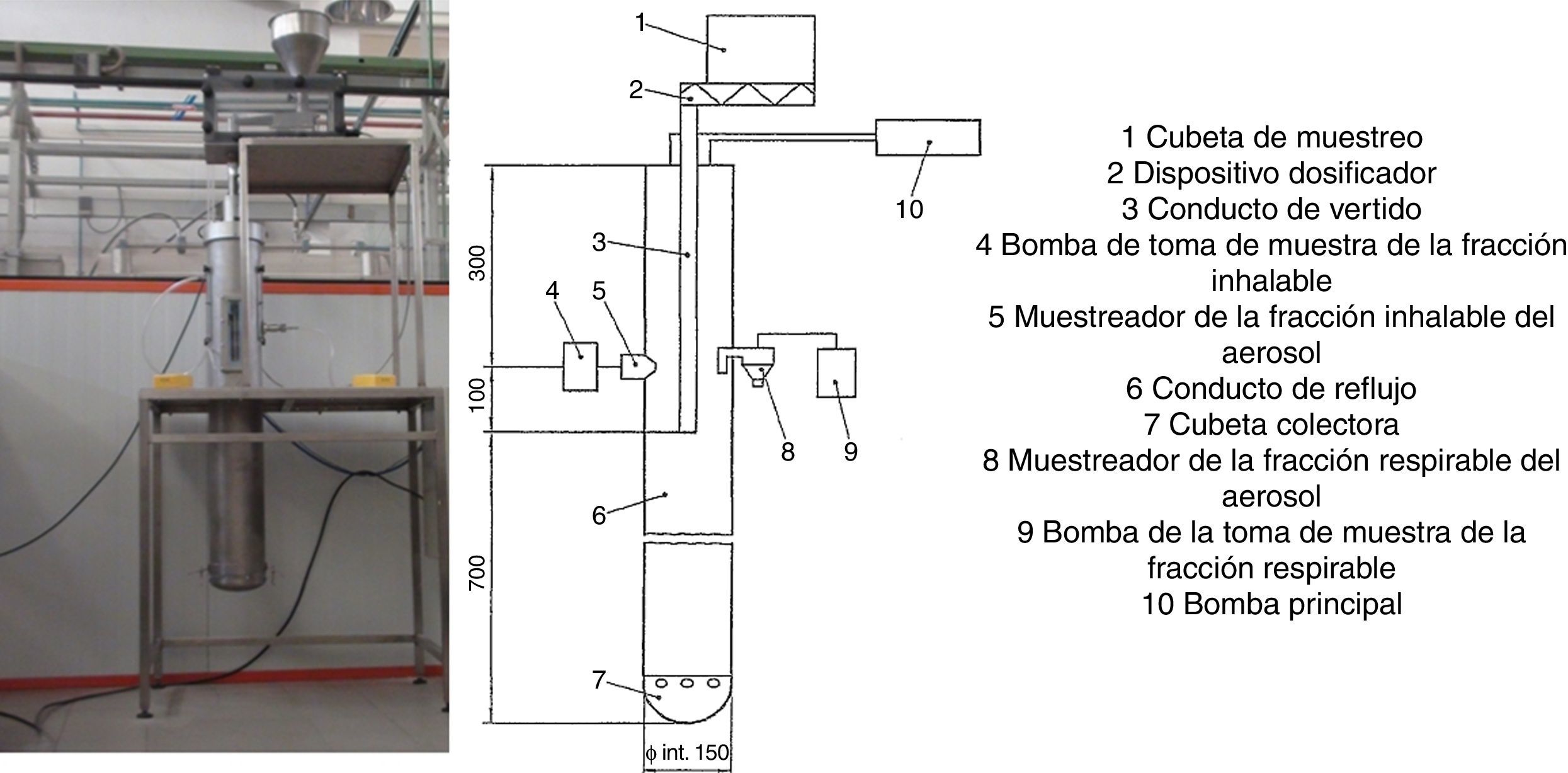

Determinación del poder de emisión de polvoEl poder de emisión de polvo se ha determinado empleando uno de los métodos propuestos en la Norma UNE EN 15051:2013, concretamente el método de caída continua, por las razones comentadas anteriormente.

El equipo de muestreo (fig. 5) consiste básicamente en una conducción cilíndrica por la que circula un caudal de aire de 53l/min en sentido ascendente. Desde la parte superior de dicha conducción se dosifica el material de ensayo con un caudal másico entre 6 y 10g/min. El polvo se deja caer por un conducto interior, concéntrico al conducto por el que asciende el aire. La longitud de este tubo es menor que la del conducto exterior, de manera que el polvo se libera en el seno del flujo en contracorriente. El polvo generado durante la caída es transferido por dicha corriente de aire a la zona de toma de muestras, situada ligeramente por encima de la posición de descarga del material, donde se ubican 2 cabezales de muestreo de fracciones granulométricas con relevancia en la salud. Las fracciones estudiadas son la inhalable y la respirable [23], descritas previamente. El material es colectado en un cartucho filtrante 10×50mm y en un filtro plano de 37mm que posibilita la posterior determinación gravimétrica de las fracciones inhalable y respirable, respectivamente.

Resultados y discusiónLas diferencias detectadas en las distribuciones granulométricas son un factor clave en la evaluación de las diferencias en el poder de emisión de polvo de las distintas muestras objeto de estudio. En este sentido, en la figura 4 puede observarse que T presenta la distribución granulométrica más amplia, M presenta un menor porcentaje de gruesos que T, y H, AG presentan un mayor porcentaje de las fracciones intermedias. Por otro lado, se observa que la atomización disminuye significativamente el contenido en finos (<125μm).

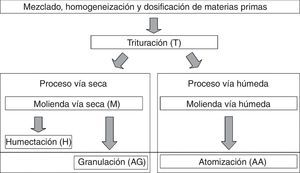

En la tabla 5 se muestran los resultados obtenidos, incluyendo: humedad, especificaciones asociadas a la distribución granulométrica, índice de Hausner, fracción inhalable y respirable y la clasificación estandarizada de las muestras objeto del estudio.

Caracterización física y poder de emisión de polvo de las muestras objeto de estudio

| Muestra | Caracterización física | Poder de emisión de polvo | |||

|---|---|---|---|---|---|

| Humedad (%) | Datos granulometría | IH | Fracción másica (mg/kg) | ||

| Inhalable (wI) | Respirable (wR) | ||||

| T | |||||

| T | 3,0±0,5 | d50=1.500μm | 1,20a Flujo fácil | 8.342 Moderado | 45 Bajo |

| T125 | 2,0±0,5 | <125μm | 1,40 Cohesivo-Flujo fácil | 12.474 Moderado | 52 Bajo |

| T125-500 | 3,0±0,5 | 125-500μm | 1,22 Flujo fácil | 18.796 Alto | 146 Moderado |

| M | |||||

| M | 0,5±0,5 | d50=254μm | 1,19 Flujo fácil | 60.300 Alto | 882 Alto |

| M125 | 0,5±0,5 | <125μm | 1,30 Flujo fácil | 81.769 Alto | 1.212 Alto |

| M125-500 | 1,0±0,5 | 125-500μm | 1,10 Flujo libre | 7.929 Moderado | 78 Moderado |

| H | |||||

| H | 6,5±0,5 | d50=214 | 1,32 Flujo fácil | 9.532 Moderado | 14 Muy bajo |

| H125 | 6,5±0,5 | <125μm | 1,52 Cohesivo | 8.270 Moderado | <LD Muy bajo |

| H125-500 | 6,5±0,5 | 125-500μm | 1,20 Flujo libre | 945 Bajo | 15 Muy bajo |

| AG | |||||

| AG | 6,0±0,5 | d50=355μm | 1,24 Flujo libre-Flujo fácil | 13.612 Moderado | 31 Bajo |

| AG125 | 4,0±0,5 | <125μm | 1,39 Flujo fácil | 22.611 Alto | 29 Bajo |

| AG125-500 | 5,0±0,5 | 125-300μm | 1,14 Flujo libre | 4.459 Bajo-moderado | 22 Bajo |

| AA | |||||

| AA | 6,0±0,5 | d50=268μm | 1,10 Flujo libre | 950 Muy bajo | <LD Muy bajo |

| AA125 | 4,0±0,5 | <125μm | 1,10 Flujo libre | 6.353 Moderado | <LD Muy bajo |

| AA125-500 | 5,0±0,5 | 125-300μm | 1,08 Flujo libre | 353 Muy bajo | <LD Muy bajo |

a El índice de Hausner se ha determinado sobre la fracción menor de 2mm.

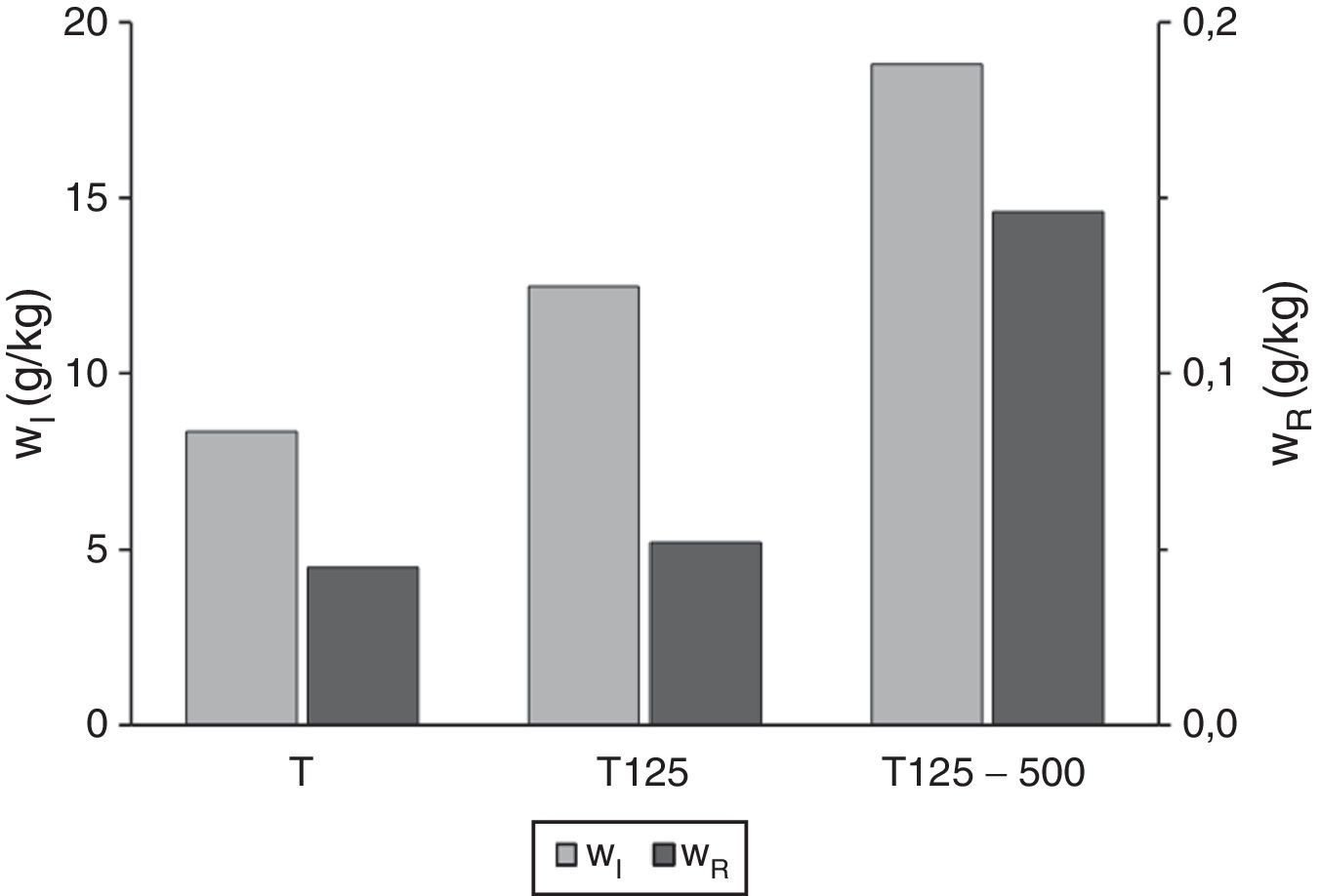

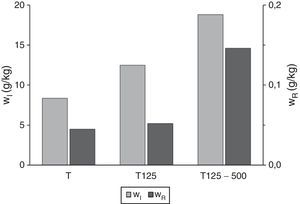

Respecto a la composición triturada (T), en la figura 6 puede apreciarse que el poder de emisión de polvo es mayor para la muestra T125-500 que para la muestra T125, tanto para la fracción inhalable como para la fracción respirable. Este comportamiento, que a priori parecer sorprendente, puede explicarse en base a la fluidez de las muestras consideradas y a los mecanismos involucrados en la generación de polvo. En este sentido, se aprecia que incrementos en el tamaño de aglomerado se traducen en un incremento en la fluidez (tabla 5) que, tal y como se ha observado en estudios previos [25,27], provoca un incremento en el poder de emisión de polvo. Por otro lado, la muestra total (T) presenta un valor de poder de emisión de polvo, tanto para la fracción inhalable como para la fracción respirable, inferior al de las fracciones obtenidas. Este efecto podría ser debido a que la muestra total contiene un elevado porcentaje de partículas muy gruesas (>2mm) que previsiblemente no son susceptibles de generar polvo (fig. 4).

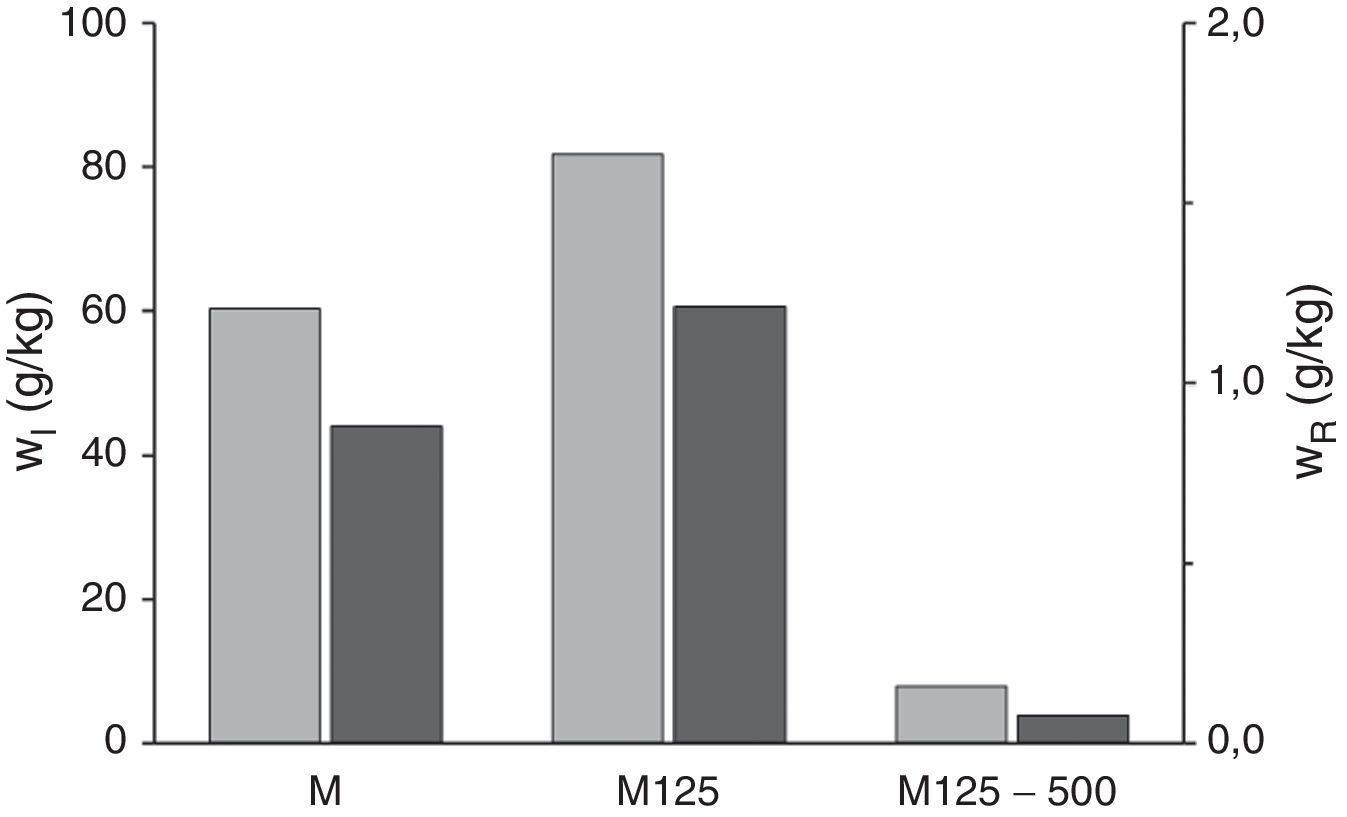

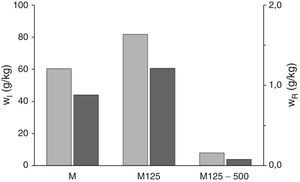

Respecto a la composición molida (M), a partir de la figura 7 puede observarse que a medida que aumenta el tamaño de las fracciones se reduce el poder de emisión de polvo. En este caso, la composición M, así como las fracciones obtenidas a partir de la misma, presentan una elevada fluidez y pueden ser consideradas como materiales con flujo fácil-libre (tabla 5); por tanto, las diferencias observadas en la fluidez no permiten justificar por sí mismas las diferencias observadas en el poder de emisión de polvo. Por otro lado, cabe destacar que la muestra M125-500 en el momento de la realización del ensayo se encontraba ligeramente más húmeda que M y M125. Por tanto, la diferencia observada entre ambas fracciones podría ser consecuencia de la baja cantidad de material susceptible de emitir por una mayor resistencia al desmenuzamiento de los aglomerados en el rango de tamaño entre 125-500μm, previsiblemente debida a las uniones líquidas y a la reducción de las fuerzas repulsivas. Por otro lado, puede observarse que la muestra completa (M) presenta un poder de emisión de polvo elevado, aunque inferior al de la fracción con mayor poder de emisión de polvo (M125). Esto podría ser debido a que, aunque la fracción con mayor poder de emisión de polvo (M125) representa solo un 17%, la mayor fluidez de M permite que un alto porcentaje de partículas susceptibles de emitir pueda liberarse con mayor facilidad.

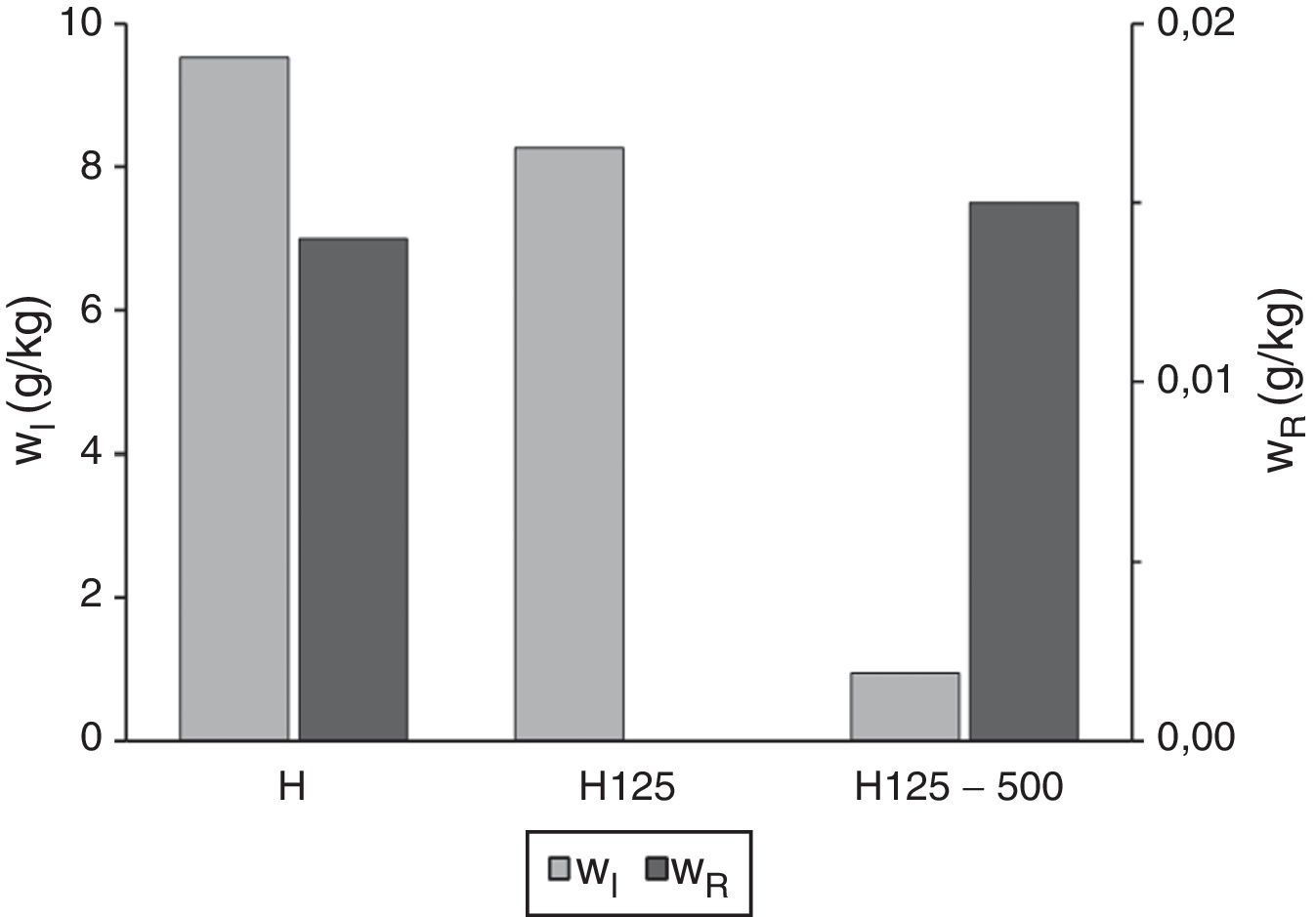

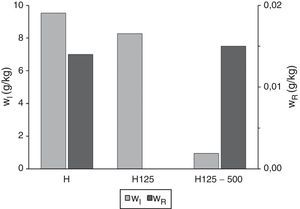

En referencia a la composición humectada (H), en la figura 8 se puede observar que las fracciones respirables para esta composición son para todas las muestras muy pequeñas (<15mg/kg) (tabla 5), por lo que las diferencias encontradas en dicha fracción no son significativas. Si atendemos a la fracción inhalable, el comportamiento de las fracciones es análogo al observado para la composición M, siendo H125 la que presenta un mayor poder de emisión de polvo. En este caso, dicho comportamiento podría ser consecuencia de que la humectación da lugar a un mayor número de aglomerados no intencionados y a que si dichos aglomerados mantienen parcial o totalmente su forma durante la manipulación, el tamaño de los mismos sería muy superior al tamaño crítico (tamaño por encima del cual las partículas o aglomerados de partículas presentan una velocidad de sedimentación superior a la de la corriente de aire) y, por tanto, presumiblemente sedimentarán (25μm para materiales de estas características). Por ello es previsible que la fracción comprendida entre 125 y 500μm presente un poder de emisión de polvo bajo o muy bajo. Por otro lado, H presenta un poder de emisión de polvo ligeramente superior al de la fracción H125, previsiblemente de forma análoga al comportamiento de M como consecuencia de una mejor fluidez que posibilita la liberación de una mayor cantidad de partículas susceptibles de emitir, a pesar de representar estas un menor porcentaje.

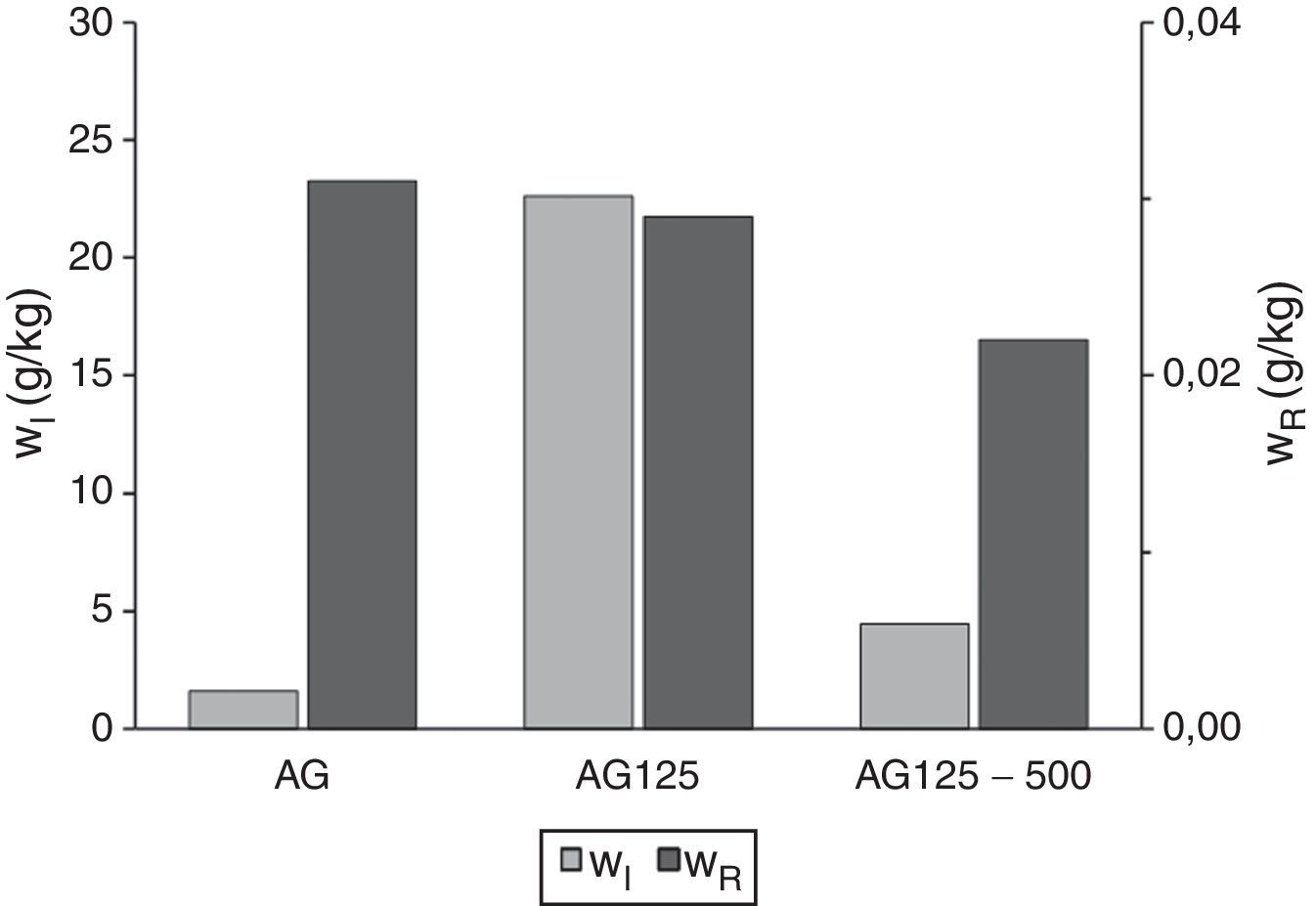

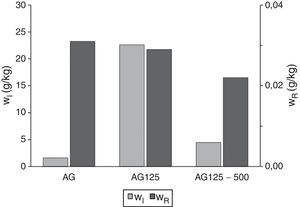

En el caso de la composición granulada (AG), en la figura 9 se observa que a medida que aumenta el tamaño de aglomerado se reduce el poder de emisión de polvo. En este caso, todas las fracciones AG pueden ser consideradas en referencia a la fluidez como materiales con flujo libre (tabla 5), por tanto, al igual que para M, las diferencias observadas en la fluidez no permiten justificar por sí mismas las diferencias observadas en el poder de emisión de polvo. No obstante, cabe comentar que en la composición AG, a diferencia de la composición triturada y la molida, y de forma similar a H, los aglomerados mantienen previsiblemente su estructura durante la manipulación y, por tanto, previsiblemente solo serán susceptibles de generar polvo aquellos aglomerados con un tamaño inferior al tamaño crítico. Por este motivo, idealmente las únicas fracciones susceptibles de generar polvo serían las muestras AG y AG125. De hecho, AG125-500 presenta un poder de emisión de polvo moderado-bajo. Por otro lado, puede observarse que la muestra completa (AG) presenta un poder de emisión de polvo comprendido entre el de la muestra AG125-500 y AG125. Esto podría ser debido a que AG125 se encontraba más seca y a que, además, esta fracción representa únicamente un 15% de la muestra total (AG).

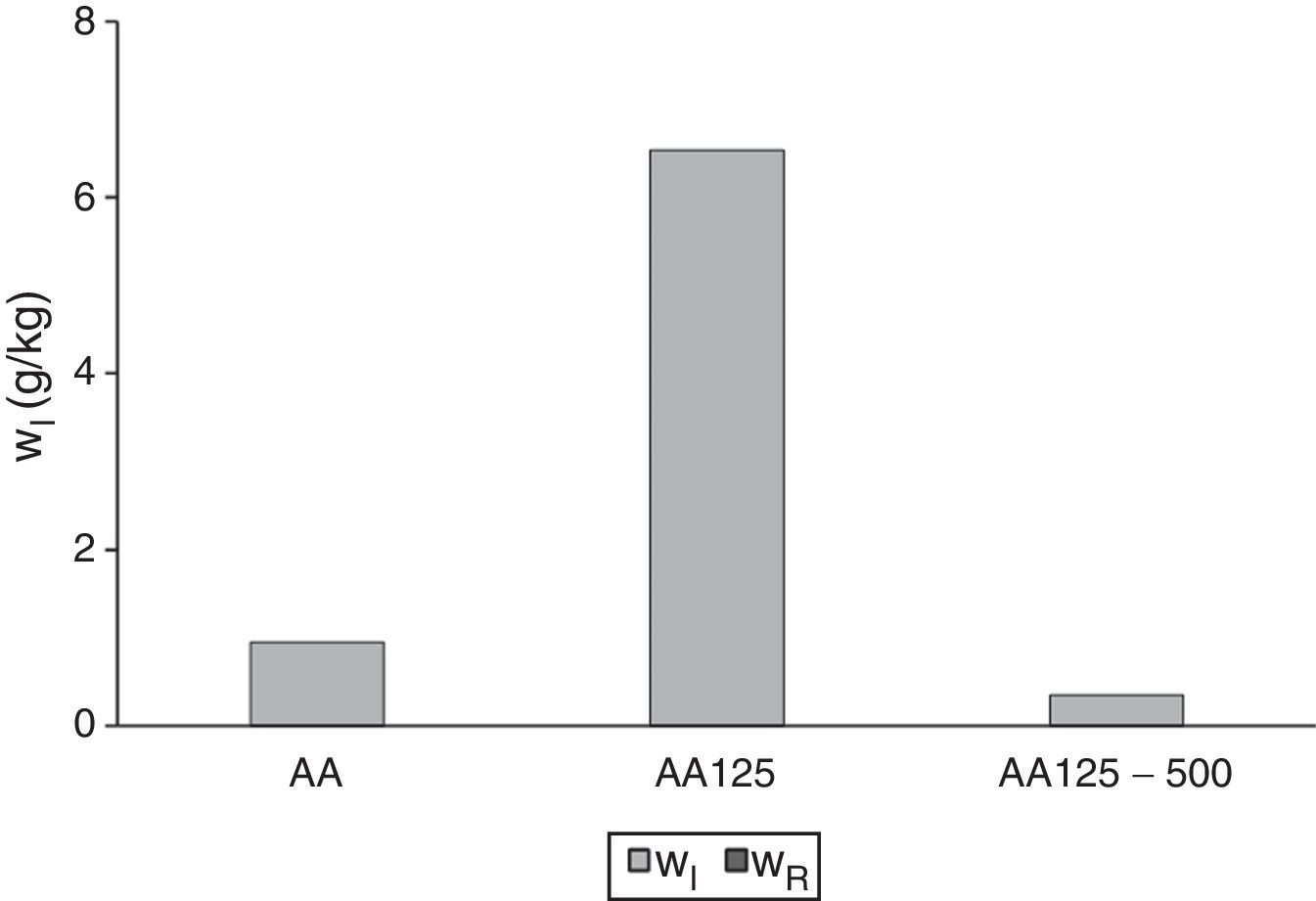

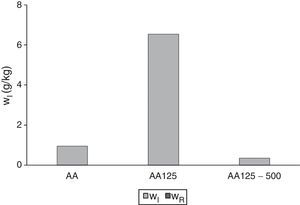

En referencia a la composición atomizada (AA), cabe comentar que no se representa la fracción respirable puesto que en todos los casos ha resultado inferior al límite de detección. Por otro lado, en la figura 10 se puede observar que el comportamiento es análogo al descrito para H y AG. La principal diferencia, que podría ser la causa de que AA presente valores muy inferiores a dichas muestras, radica principalmente en que la proporción de finos (<125μm) es muy inferior (fig. 4).

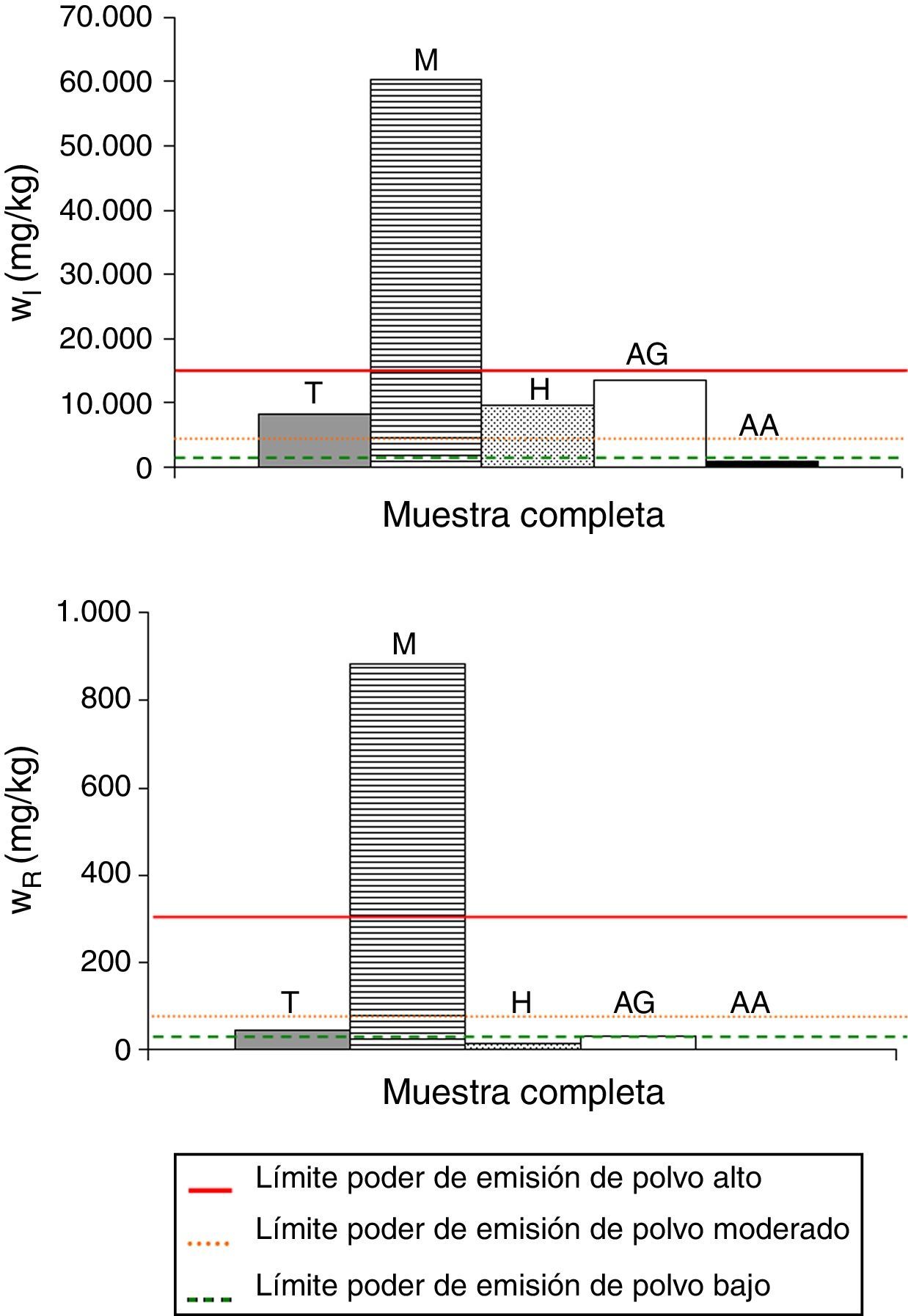

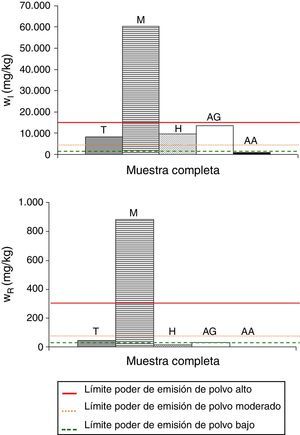

Finalmente, en la figura 11 se muestra la comparativa entre el poder de emisión de polvo de las distintas muestras de la composición objeto de estudio, incluyendo los límites de la clasificación del poder de emisión de polvo (tabla 1).

Los resultados presentados en la figura 11 permiten destacar que el poder de emisión de polvo no es una característica intrínseca del material, sino que depende significativamente de su forma de presentación.

Respecto a las composiciones no aglomeradas (T, M y H), M presenta un poder de emisión de polvo muy superior. Este comportamiento se debe posiblemente a varios factores, entre los que cabe destacar una menor humedad de M (<1,0%) respecto de T (2,5-3,5%) y H (6,5%) y un menor tamaño del polvo, sobre todo respecto de T (254μm de d50 de la muestraM, frente a los 1.500μm de la muestraT).

Hay que destacar que cualquiera de los métodos de humectación o aglomeración permite reducir considerablemente el poder de emisión del polvo respecto de la composición molida (M), situándolo en niveles similares a la composición triturada (T), caso de H y AG, e incluso inferiores, caso de AA. En las muestras objeto de estudio, la aglomeración por humectación (H) da lugar a una reducción del poder de emisión de polvo, respecto a la composición molida, del 85 y del 98% de la fracción inhalable y respirable, respectivamente. Por tanto, este comportamiento pone de manifiesto que la simple humectación (sin granulación intencionada) hasta valores sobre 0,05kg agua/kg sólido seco, puede ser considerada como una medida eficaz para reducir las emisiones difusas de PM.

En las muestras consideradas, la aglomeración por granulación (AG) da lugar a una reducción del poder de emisión de polvo, respecto a la composición molida, del 77 y del 96% para la fracción inhalable y respirable, respectivamente. Al igual que H, AG supone una reducción muy significativa del poder de emisión de polvo. No obstante, contrariamente a lo que cabría esperar, supone una reducción ligeramente inferior a la asociada a H. Esto podría ser debido a que la muestra considerada contiene un elevado porcentaje en finos (15% por debajo de 125μm) y, además, los finos se encuentran más secos que en la muestra H como consecuencia de que en H se ha llevado a cabo la humectación posteriormente a la obtención de las distintas fracciones granulométricas, mientras que en AG cada una de las fracciones se encuentra en condiciones industriales. Por otro lado, puede apreciarse que AA supone una reducción, respecto a la composición molida, del 98 y del 99% de la fracción inhalable y respirable, respectivamente. Por tanto, considerando las composiciones objeto de estudio, AA parece la forma de presentación más favorable desde el punto de vista de la generación de emisiones difusas. No obstante, cabe comentar que en este ensayo se alimenta material fresco de forma continua y, por tanto, pretende ser representativo de operaciones en las que los materiales sufran una manipulación análoga (descarga de máquina pala, camión, etc.) pero no de operaciones en las que el material está sometido a desgaste por manipulaciones sucesivas, puesto que en dicha situación se requeriría un estudio específico sobre la friabilidad de los gránulos.

ConclusionesA partir de los resultados obtenidos, se pueden extraer las siguientes conclusiones:

- •

Se ha cuantificado el poder de emisión de polvo de una composición cerámica durante las diferentes etapas del proceso de fabricación de baldosas cerámicas, observándose diferencias muy significativas.

- •

M presenta un alto poder de emisión de polvo alto, tanto para la fracción inhalable como para la respirable.

- •

La humectación (H) y la granulación (AG) permiten reducir el poder de emisión más de un 75%. Por tanto, tanto la humectación como la granulación pueden ser consideradas medidas eficaces para la reducción de la generación de polvo ambiental.

- •

AA presenta un poder de emisión de polvo muy bajo para ambas fracciones, suponiendo una reducción del poder de emisión de polvo superior al 95%. Por este motivo, se considera la forma de presentación más favorable desde el punto de vista de la minimización de las emisiones de polvo ambiental, siempre que la humedad del polvo se mantenga dentro de los intervalos estudiados.

- •

Por tanto, en referencia a la implantación de medidas preventivas y/o correctoras se recomienda que en las fases del proceso en que se manipula M se implanten medidas preventivas y/o correctoras, así como integrar de forma consecutiva los procesos de molturación, humectación y/o aglomeración, minimizado la manipulación de materia prima molida sin granular.

- •

Finalmente, cabe destacar que, aunque el estudio se ha realizado para una composición de materias primas para la fabricación de baldosas cerámicas, los resultados, al menos de forma cualitativa, deben ser extrapolables a distintas composiciones de materias primas e incluso a otros procesos cerámicos cuyas composiciones se formulen fundamentalmente con arcillas (tejas, ladrillos, etc.). Por otra parte, también es importante recalcar que si el material humectado, granulado o atomizado se somete a procesos posteriores de secado (por ejemplo, de forma accidental durante la generación de residuos de dichos materiales), probablemente se produzca un aumento del poder de emisión de polvo del mismo, dado que tendrá una proporción relativamente elevada de gruesos (que le aportan fluidez) y es susceptible de generar finos por desmenuzamiento. No obstante, el estudio de dicho efecto (friabilidad) queda fuera del alcance de este trabajo.

El desarrollo de este trabajo ha sido financiado por el Ministerio de Economía y Competitividad a través del proyecto de investigación “Predicción de emisiones y exposición a partículas micro y nanométricas en ambientes industriales” con referencia CGL2015-66777-C2 y el Fondo Europeo de desarrollo Regional por la cofinanciación del proyecto citado previamente. Por otro lado, la Generalitat Valenciana ha apoyado dicho trabajo con la concesión de una ayuda con referencia (ACIF/2012/111) dentro del Programa Vali+d para investigadores en formación.